2. 昆明物理研究所,昆明 650223

2. Kunming Institute of Physics, Kunming 650223, China

砷化铟(InAs)作为一种主要的Ⅲ-Ⅴ族化合物半导体材料,具有高的室温电子迁移率(3 300 cm2/(V·s))和窄的禁带宽度(0.35~0.46 eV,300 K),已成为制作中长波红外探测器和激光器的源及衬底材料[1-7],并在大气监测、医疗、国防及卫星通讯领域有重要应用前景[8],一直是国内外研究的热点和前沿课题之一.利用热壁外延在特殊取向的单晶Si(211) 衬底上生长的InAs薄膜由于生长温度较低,并且在Si和InAs之间存在将近11.6%的晶格失配,因此沉积态薄膜基本处于多晶状态,薄膜内部存在较多的缺陷,成分不均匀,晶粒细小, 并且有着较大的应力.这些因素都将对InAs薄膜的结构以及电学性能产生较大的影响.退火是通过加热、保温和冷却的方法改变材料的组织结构、优化材料性能的一种热处理工艺[9-15].对InAs薄膜材料进行热循环退火可以在较大程度上减小薄膜中的缺陷,提高薄膜的结晶质量,并且消除InAs薄膜内的应力,使薄膜获得较好的结构和电学性能[16-18].热循环的退火次数对薄膜的影响较大,太少的热循环退火次数达不到改善薄膜结构和提高薄膜电学性能的效果,而过多的热循环退火次数又会导致薄膜中的元素组分流失,最终导致薄膜容易脱落.

本文采用热壁外延技术制备InAs薄膜,研究热循环退火次数对薄膜微观结构、表面形貌和电学性能的影响.

1 实验 1.1 Si(211) 衬底的处理Si衬底使用前首先用丙酮进行清洗,目的是清除表面油渍和灰尘,以防止在制备薄膜中出现裂纹和缺陷;其次用无水乙醇进行洗涤,以清除表面残留的丙酮和部分杂质;然后按V(NH3):V(H2O2):V(H2O)=1:2:5及V(HCl):V(H2O2):V(H2O)=1:2:5的比例配制试剂,分别在混合试剂中清洗;最后按V(HF):V(H2O)=1:1的比例配制试剂,进行清洗,有选择地去除氧化层,腐蚀Si表面的氧化物,并去除残留在表面二氧化硅层中的金属,以上操作均超声清洗5 min,最后用去离子水冲洗干净,氮气吹干即可.

1.2 薄膜的制备及热循环退火方法实验在真空度为1×10-3 Pa的HWE真空室中进行,衬底为Si(211) 单晶片.首先Si衬底被加热到750 ℃去氢5 min,蒸发源温度为950 ℃,生长温度为400 ℃,生长时间为4 h.

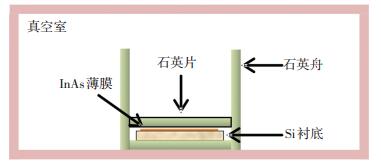

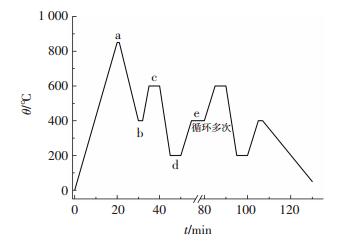

后续采用热循环退火(TCA)工艺对薄膜进行处理:将HWE沉积的InAs薄膜样品用石英片封住置于石英杯中,目的是防止InAs薄膜在退火过程中的大量反蒸发;而后将石英杯水平放入管式炉中,抽真空至1×10-3 Pa,如图 1所示.退火之前先将样品的温区升高至850 ℃,预处理1 min(见图 2中a段),用于降低薄膜表面的位错缺陷及优化Si(211) 衬底表面;然后降温对薄膜样品进行退火.热处理温度为600、400和200 ℃,循环退火次数分别为2、4、6、8和10次.单次TCA工艺为:400 ℃保温10 min(见图 2中b段),升到600 ℃保温5 min(见图 2中c段),降温至200 ℃保温5 min(见图 2中d段),再升温至400 ℃保温10 min(见图 2中e段).重复此操作,即为退火次数的改变.通过比较不同退火条件下薄膜的晶体结构、微观形貌、电学性能,研究退火处理对薄膜质量的影响.

|

图 1 InAs/Si(211) 薄膜循环退火结构示意图 Figure 1 The process diagram of thermal cycle annealing for InAs/Si(211) films |

|

图 2 InAs/Si(211) 薄膜的热循环退火温度曲线示意图 Figure 2 Temperature profiles of InAs/Si (211) films processed by TCA |

采用BDX 3200型X射线衍射仪(X-ray diffraction,XRD)分析薄膜的晶体结构,Cu靶为Kα1射线,波长为0.154 056 nm,2θ为20°~100°;荷兰Philips公司生产的XL30ESEM-TMP型扫描电镜(scanning electron microscopy,SEM)观察薄膜的表面形貌;AFM分析采用的是SHIMADZU SPM-9600型原子力显微镜(atomic force microscopy,AFM);北京东方晨景科技有限公司生产的ET 9500型霍尔测试(Hall measurements)系统用来分析样品的电学性能.

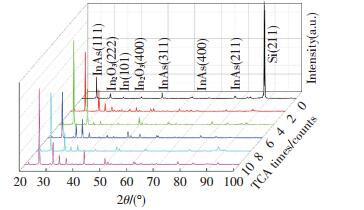

2 结果与讨论 2.1 退火次数对InAs薄膜晶体结构的影响图 3所示是InAs/Si(211) 薄膜经过不同的TCA次数获得的XRD谱图,可观察到InAs薄膜均具有(111) 面择优生长的闪锌矿结构,同时显示出InAs薄膜在(311)、(400)、(211) 等晶面方向的微弱生长趋势.而且,由于实验沉积的薄膜富In,所以在2θ为32.95°处存在In(101) 的衍射峰;热处理后,InAs薄膜暴露在空气中容易发生氧化,使2θ为30.59°、35.46°的位置分别出现In2O3(222)、(400) 的衍射峰.InAs薄膜沿(111) 取向优先生长,是因为在热力学平衡和排除沉积生长影响条件下,为了对Si(211) 表面进行晶格匹配,将Si(211) 面看作是阶梯状的Si(111) 面[19],这样高能(211) 晶面就转变成能量较低的(111) 面(见图 4),InAs晶胞中的最密排面(111) 晶面将沿平行于Si基片表面择优生长以降低其自由能.同时还可以发现,未经过TCA处理的InAs薄膜中Si(211) 衬底本身的信息被携带出来,而经过TCA的InAs薄膜材料中Si(211) 衬底信息基本被InAs薄膜信息所覆盖,说明退火处理可以使薄膜表面的结晶质量得到明显提高.同时观察到,TCA处理后的InAs薄膜的(111) 衍射峰的强度更强,说明适当的退火处理有利于提高薄膜表面原子的迁移,有助于粒子移动到晶粒生长位置,促进InAs薄膜沿着(111) 面进行择优生长,提高薄膜的择优取向.

|

图 3 InAs/Si(211) 薄膜在不同TCA次数时的XRD谱图 Figure 3 XRD spectra of InAs/Si (211) films under different TCA counts |

|

图 4 Si(211) 阶梯平面示意图 Figure 4 Schematic view of step planes of Si(211) |

从动力学角度分析,根据公式[20]

| $ \alpha \left( {111} \right) = \frac{{I\left( {111} \right)}}{{I\left( {111} \right) + I\left( {211} \right)}} \times 100\% , $ |

式中:α表示取向度;I(111) 和I(211) 分别表示(111) 面和(211) 面的衍射峰强度.由此可以得出,2、4、6、8和10次TCA时α (111) 分别为0.95、0.96、0.98、0.97和0.96,同时6次TCA处理后的薄膜(111) 面衍射峰的强度及峰面积占比均高于其他热循环处理次数,说明6次TCA时InAs薄膜具有更加明显的(111) 择优取向.

图 5所示为InAs薄膜的晶粒尺寸和(111) 面衍射峰半高宽(FWHM)与TCA次数之间的关系曲线.由图 5可以看出,退火起到了晶粒细化的作用,使InAs薄膜的晶粒尺寸相对变小.同时发现,4次TCA后,InAs薄膜的晶粒尺寸随着退火次数的增加而增大,这是由于随着结晶性的变好,(111) 面衍射峰的半高宽逐渐减小,薄膜的晶粒尺寸随之增大.综合分析,当TCA为6次时,InAs薄膜的质量最好.

|

图 5 不同TCA次数下InAs薄膜的半高宽和晶粒尺寸变化曲线 Figure 5 FWHM and grain size for the samples under different TCA counts |

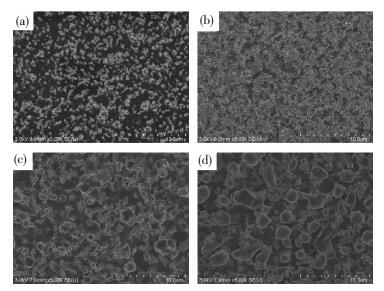

图 6所示是InAs/Si(211) 薄膜经过不同的TCA次数获得的SEM照片.由图 6可见:不同的TCA次数对薄膜生长有显著影响;2次TCA后,InAs薄膜表面开始产生了大量细化后的小晶粒,但分布均匀性差,结构较为疏松,见图 6(a),说明此时晶粒长大的过程并没有发生或者未结束;4次TCA后,InAs薄膜表面的细化后的小晶粒达到最多,使得表面的一些缺陷位置得到补偿,并存在少量小晶粒长大的现象,见图 6(b);TCA达到6次后,晶粒晶化更加完全,晶粒长大的空间更大,可以发现小晶粒已经长大,与XRD谱图的分析相对应,此时颗粒尺寸分布较为均匀,膜面致密,见图 6(c);但TCA次数达到8次及以上,InAs薄膜表面出现大颗粒的晶粒,间隙增多,导致薄膜缺陷增加,使得膜层颗粒排布不均匀,结晶质量降低,因此InAs/Si(211) 薄膜表面质量不会得到进一步提高,见图 6(d).

|

图 6 InAs/Si(211) 薄膜在不同TCA次数时的SEM照片 Figure 6 SEM images of InAs/Si (211) films under different TCA counts: (a) 2 counts; (b) 4 counts; (c) 6 counts; (d) 8 counts |

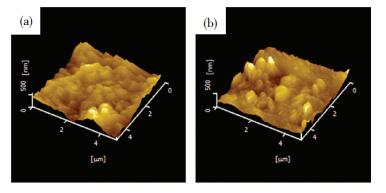

图 7为InAs/Si(211) 薄膜的AFM图像,可以观察到:未退火的薄膜表面起伏较大,平整度较差;经过TCA处理后的薄膜表面由于晶粒细化作用变得较为均匀平整,这样就使表面凸起部分被大量细化,同时产生的细小晶粒受热获得能量,在表面受热运动迁移使存在的大的凹坑基本被填补平整,粗糙度从69.63 nm降低到56.43 nm,在一定程度上改善了InAs薄膜的结晶质量,这与XRD及SEM的分析结果一致.

|

图 7 InAs/Si(211) 薄膜在的AFM图像 Figure 7 AFM image of InAs/Si (211) film: (a) no annealing; (b) 6 counts of TCA |

InAs薄膜的电学性质对薄膜材料的性能至关重要.Hall测试表明,在室温条件下(290 K),未退火的InAs/Si(211) 薄膜的霍尔迁移率数值约为1.82×102 cm2/(V·s),载流子浓度为1.2×1016 cm-3,因为本实验采用的是本征(高阻)的Si衬底,所以生长的InAs薄膜的电阻率为0.73 ohm·cm.经过6次TCA后,薄膜的电阻率为1.56 ohm·cm,霍尔迁移率为2.67×103 cm2/(V·s),载流子浓度为4.7×1016 cm-3,这是由于TCA使InAs薄膜的结晶性变好,缺陷变少,同时晶粒的长大和相互融合减少了InAs薄膜中的晶界,使得对载流子的散射和捕获中心减少,所以薄膜的迁移率随之增加.

3 结论1) 采用HWE技术,在Si(211) 衬底上制备了InAs半导体薄,研究TCA次数对薄膜性能的影响.结果表明,TCA能够细化晶粒,减少组织缺陷,使InAs薄膜表面变得平整、均匀,提高薄膜结晶质量.

2) 当TCA次数为6次时,薄膜(111) 择优取向更加明显,表面粗糙度从69.63 nm降低到56.43 nm,晶体缺陷减少,薄膜结晶性变好,霍尔迁移率达到2.67×103 cm2/(V·s).

| [1] | 杨俊, 段满龙, 等. 3英寸InAs单晶生长及衬底制备[C]//第十七届全国化合物半导体、微波器件和光电器件学术会议. 开封: 中国电子学会, 2012: 316-318. http: //d. wanfangdata. com. cn/Conference/7957250 |

| [2] | GHALAMESTANI S G, BERG M, DICK K A, et al. High quality InAs and GaSb thin layers grown on Si (111)[J]. Journal of Crystal Growth, 2011, 332(1): 12–16. DOI: 10.1016/j.jcrysgro.2011.03.062 |

| [3] | GAO Y Z, GONG X Y, GUI Y S, et al. Electrical properties of melt-epitaxy-grown InAs0.04Sb0.96 layers with cutoff wavelength of 12 μm[J]. Japanese Journal of Applied Physics, 2004, 43(3): 1051–1054. DOI: 10.1143/JJAP.43.1051 |

| [4] | NACEUR H B, MOUSSA I, TOTTEREAU O, et al. Heteroepitaxial growth of thin InAs layers on GaAs(100) misoriented substrates: a structural and morphological comparison[J]. Physica E, 2009, 41(10): 1779–1783. DOI: 10.1016/j.physe.2009.06.083 |

| [5] | MANDL B, DEY A W, STANGL J, et al. Self-seeded, position-controlled InAs nanowire growth on Si: a growth parameter study[J]. Journal of Crystal Growth, 2011, 334(1): 51–56. DOI: 10.1016/j.jcrysgro.2011.08.023 |

| [6] | KOMNINOU P, GLADKOV P, KARAKOSTAS T, et al. Structural and photoluminescent properties of low temperature InAs buffer layer grown by MOVPE on GaAs substrates[J]. Journal of Crystal Growth, 2014, 396(3): 54–60. |

| [7] | LEE G, EFIMOV O, YOON Y G. Energetics of island formation of AlAs, GaAs, and InAs on Si(100)[J]. Journal of the Korean Physical Society, 2012, 60(5): 777–780. DOI: 10.3938/jkps.60.777 |

| [8] | BAISITSE T R, FORBES A, KATUMBA G, et al. Characterisation of InAs-based epilayers by FTIR spectroscopy[J]. Physica Status Solidi (C), 2008, 5(2): 573–576. DOI: 10.1002/(ISSN)1610-1642 |

| [9] | CHELVANATHAN P, ZAKARIA Z, YUSOFF Y, et al. Annealing effect in structural and electrical properties of sputtered Mo thin film[J]. Applied Surface Science, 2015, 334: 129–137. DOI: 10.1016/j.apsusc.2014.08.154 |

| [10] | PARK S, JEONG H, YOON S H. Changes in the structure properties and CMP manufacturability of a poly-Si film induced by deposition and annealing processes[J]. Journal of Materials Processing Technology, 2016, 234: 125–130. DOI: 10.1016/j.jmatprotec.2016.03.015 |

| [11] | HAQUE M A, MAHALAKSHMI S. Effect of annealing on structure and morphology of cadmium sulphide thin film prepared by chemical bath deposition[J]. Journal of Advanced Physics, 2014, 3(2): 159–162. DOI: 10.1166/jap.2014.1116 |

| [12] |

张骏, 刘胜利, 王海云, 等. 退火处理对MgO薄膜性能的影响[J]. 材料导报, 2016, 30(4): 61–64.

ZHANG Jun, LIU Shengli, WANG Haiyun, et al. Effects ofannealing treatment on the properties of MgO thin films[J]. Journal of materials review B: Research papers, 2016, 30(4): 61–64. |

| [13] |

阮鑫栋, 姜妍彦, 杜兴科, 等. 退火处理对玻璃表面沉积的ZnO薄膜微观形貌与性能的影响[J]. 硅酸盐学报, 2013, 41(6): 820–824.

RUAN Xindong, JIANG Yanyan, DU Xingke, et al. Effect of annealing on microstructure and properties of ZnO thin films deposited on glass surface[J]. Journal of the chinese ceramic society, 2013, 41(6): 820–824. |

| [14] |

罗希, 胡志宇. 退火对TiO2薄膜的结构及电学性能的影响[J]. 热加工工艺, 2016, 45(4): 205–208.

LUO Xi, HU Zhiyu. Effect of annealing on structure and electrical properties of TiO2 thin films[J]. Hot Working Technology, 2016, 45(4): 205–208. |

| [15] |

刘莹, 章德发, 殷艳飞, 等. 退火温度对溶胶-凝胶法制备氧化锆薄膜性能影响的研究[J]. 热加工工艺, 2015, 44(24): 160–164.

LIU Ying, ZHANG Defa, YIN Yanfei, et al. Study on effect of annealing temperature on zirconia thin films prepared by Sol-gel method[J]. Hot Working Technology, 2015, 44(24): 160–164. |

| [16] | JHA S, SONG X, BABCOCK S E, et al. Growth of InAs on Si substrates at low temperatures using metalorganic vapor phase epitaxy[J]. Journal of Crystal Growth, 2008, 310(23): 4772–4775. DOI: 10.1016/j.jcrysgro.2008.07.048 |

| [17] | CAROFF P, JEPPSSON M, WHEELER D, et al. InAs film grown on Si(111) by metal organic vapor phase epitaxy[J]. Journal of Physics, 2008, 100(4): 343–346. |

| [18] | KOZLOV V M, BOZZINI B, BICELLI L P. Preparation of InAs by annealing of two-layer InAs electrodeposits[J]. Journal of Alloys and Compounds, 2004, 366(1): 152–160. |

| [19] | MANKEFORS S. Ab initio study of the Ge(211) and Si(211) bulk terminated surfaces[J]. Surface Science, 1999, 443(1/2): 99–104. |

| [20] | 李邓玥. 硅基锑化铟薄膜的制备与光电性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. http: //cdmd. cnki. com. cn/Article/CDMD-10213-1013045102. htm |

2017, Vol. 25

2017, Vol. 25