2. 绍兴康健精密不锈钢有限公司,浙江 绍兴 312500

2. Shaoxing Kangjian Precision Stainless Steel Co, Ltd, Shaoxing 312500, China

作为功能材料的磁性材料多为金属基或半导体基材料,这些材料的共同特点是加工难度大,加工成本高,而且很难加工成精密零件.另外,材料的电阻率都比较小,很难应用于交流及高频环境.因此,在软磁材料领域,就出现了软磁磁粉芯MPC(或叫软磁复合磁体SMC[1]),在永磁领域,就出现了粘结磁体.现在,按制备工艺来区分,永磁材料一般可以分为合金钢类、铸造类、粉末冶金类烧结磁体和粘结磁体等几大类.

粘结磁体是由永磁粉末与粘结剂混合,并加入少量配合剂,采用一定成型工艺制成的粘结永磁材料[2].粘结磁体的优点在于,一方面,磁性能可以在一个很大的范围内进行调节;另一方面,这类材料易于制备成高尺寸精度的产品,如复杂形状的及极薄的产品.这类材料具有一定的弹性和塑性,不易开裂和破碎,因此加工性能良好,可以方便地进行冲压、切割、打孔等机加工,而且冲压效率高,产品尺寸精度高,加工成本低,可连续大批量自动化生产等.另外,粘结磁体一般都具有比较高的电阻率,因此更易于使用在交流及高频环境中.因此,粘结磁体已广泛应用于计算机、家电、移动设备、高级音响设备、微特电机、传感器及磁电式仪器仪表、电子钟表、电子照相机及办公设备等领域.

目前,除粘结磁体外,商品化的永磁材料基本上可以分为Fe-Cr-Co系、Al-Ni-Co系、Ba(Sr)M系、SmCo5系、Sm2Co17系、Nd2Fe14B系等几大类,其中后面三种分别被称为第一代、第二代和第三代稀土永磁.RE-Co(RE代表稀土元素)系烧结稀土永磁的典型代表为SmCo5系和Sm2Co17系磁体,在诸如航空航天和汽车电子等领域中,稀土钴系永磁材料是高温应用的首选者.Cheng Bao jiang等[3]研究了三类Sm-Co基磁体:Sm2Co17型烧结磁体,纳米晶SmCo7磁体和Sm-Co系纳米交换耦合磁体SmCo5/α-Fe.研究结论表明2:17型Sm-Co系磁体适用于在500 ℃或更高温度下工作,纳米晶Sm-Co系和纳米交换耦合Sm-Co系两类磁体还有待于进一步研究,以提高其磁性能,并使其能在更高温度下工作.有关纳米尺度磁性材料的研究,Diep[4]从理论出发进行了分析;Jian Hongyi[5]对钐钴系(Sm-Co)稀土永磁材料近几年来的发展进行了总结.Nd-Fe-B系稀土永磁属于稀土铁系RE-Fe-B永磁材料,是稀土永磁材料的典型代表,也被称作“磁王”.近些年来,科学家们又研究出成本和耐腐蚀性更优的稀土铁氮系合金(RE-Fe-N系)——第四代稀土永磁材料,这是一类在稀土和过渡元素间加入N、C等填隙原子后形成的金属间化合物,该材料有着更高的居里温度和更好的内禀矫顽力等磁特性,可惜至今未能制备出可供工业化应用的烧结磁体,从而限制了它的使用,但这并不影响它作为磁粉制成粘结磁体.

本文重点讨论粘结磁体.粘结磁体按最终形态不同分为柔性永磁和刚性永磁等,也可按照磁特性分为各向同性粘结磁体和各向异性粘结磁体.Fe-Cr-Co系和Al-Ni-Co系材料很少被制成磁粉以用于制备粘结磁体,而Sm-Fe-N系基本都用于制备粘结磁体,其余几类材料则既有烧结磁体,也有粘结磁体.因此,粘结磁体又可按磁粉种类分为粘结稀土永磁和粘结铁氧体永磁等.粘结稀土永磁基本上可分为RE-Co系,RE-Fe-B系和RE-Fe-N系等几种.此外,结合几种磁粉优势的复合粘结磁体也是近年来研究的热点.

随着电子技术及自动化水平的发展和装备技术的提高,粘结永磁在永磁材料中所占的比重起来越大,使用量不断增长,其重要性也日渐突出.据统计,自2001~2010年以来,全球粘结钕铁硼稀土永磁材料年均增长率为8%,我国年均增长率接近30%[6],见图 1.下面从几个方面来论述粘结磁体的研究现状及发展趋势.

|

图 1 2001~2010年中国及全球粘结钕铁硼磁体产量 Figure 1 China and global production of bonded Nd-Fe-B magnets from 2001 to 2010 |

制备粘结磁体,最重要的当然是要有满足要求的永磁磁粉.随着粘结磁体的应用越来越广泛,为满足市场需求,对高性能磁粉的需求一直在增加,而永磁磁粉一般都是通过把已有的永磁材料制备成粉末得到的,当然也有专门制作粘结磁粉的工艺和技术.我们知道,永磁材料的磁性能主要取决于材料的剩磁、矫顽力和最大磁能积等,磁粉也不例外.

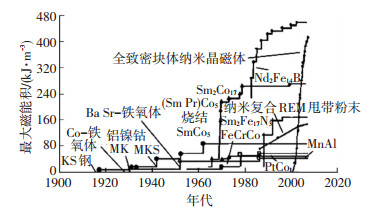

自19世纪开始,永磁材料从碳钢发展到今天的第四代稀土永磁合金,其磁性能已经得到了不断的提高,见图 2,磁粉的性能当然也取得了长足的发展.

|

图 2 20世纪以来永磁材料的发展历程 Figure 2 The development of permanent magnet materials since 20th century |

在市场的推动之下,铁氧体永磁和稀土永磁磁粉都已经实现了规模化和产业化生产.相应地,粘结磁体也得到了很大的发展.铁氧体是一种性能优良的磁性材料,同时也是一种有效的微波吸收材料.粘结铁氧体不仅具有烧结铁氧体高的电阻特性,同时还兼具其它材料的特性,可以满足各种技术要求,因此具有良好的开发前景.和烧结磁体一样,稀土磁粉虽然也已经得到了大量应用,由于稀土元素资源稀缺,价格相比于铁氧体昂贵,使其用量受到了一定的限制,这给铁氧体磁粉的发展创造了新的机遇,虽然近几年稀土永磁材料的回收利用也正在积极展开[7].

现在生产的磁粉基本上可以分为各向同性磁粉和各向异性磁粉两大类,各向异性磁粉的制备难度要更大一些.相应地,根据使用目的不同,目前市场上出现的粘结磁体也基本上分为各向同性和各向异性两大类.相比于各向同性粘结磁体,各向异性磁结磁体的磁能积更大,但生产成本也更高,生产难度也更大.通常来说,各向异性粘结磁粉最好为单畴颗粒,也就是粒子的大小都应在单畴粒子尺寸的范围内,但也不能太小,以避免超顺磁颗粒的出现;另外,磁粉的几何形状也是影响粘结磁体性能的重要因素,球形磁粉在外加磁场情况下更易取向,但异形磁粉,如片状、条形等磁粉却更易于形成各向异性;另外一个重要因素就是颗粒的尺寸分布,也就是大小颗粒的配比,当然磁粉含量也是影响磁性能的关键因素.

1.1 铁氧体磁粉说到铁氧体的发展,可以追溯到公元前三世纪我国的古代四大发明之一——指南针(司南).春秋战国时期,《吕氏春秋》中就有关于磁石的记载,书中记载的磁石就是磁铁矿,主要成分为Fe3O4,也就是天然的铁氧体.直到十九世纪末,铁氧体的发展又重新进入人们的视野.1878年,人类首次人工合成了锰-铁磁性氧化物;1933年人工合成了立方晶系钴铁氧体;从此揭开了铁氧体作为永磁材料的序幕.1952年Went等人成功研制出了具有磁铅石晶体结构的各向同性钡铁氧体永磁BaM,最大磁能积为7.96 kJ/m3.两年后,各向异性钡铁氧体问世,最大磁能积是各向同性钡铁氧体的四倍之多.1963年,高矫顽力锶铁氧体永磁SrM再次取得突破,最大磁能积达到40 kJ/m3[8].其中M型六角晶系锶铁氧体SrM由于具有优越的性价比、较高的矫顽力和饱和磁化强度、高的磁晶各向异性、优良的机械耐磨性和优异的化学稳定性,被广泛应用于制备烧结永磁材料,在永磁材料中占有非常重要的地位,也是当今社会一种不可缺少的功能材料.

铁氧体永磁由于原材料资源丰富,价格便宜,磁性能又适当,作为原材料的磁铁矿品位实时监测分析技术有趋于成熟[9],所以取得了非常广泛的应用.在铁氧体磁粉制备研究方面也已经取得了很大地进展,已经研究出多种制备工艺,主要有化学共沉淀法、固相反应法、熔盐法、液态混合法、水热法、高温助熔法、玻璃晶化法等.关于改善铁氧体磁粉性能的研究也一直没有中断.马小梅[10]从离子替代和制备工艺等方面对M型永磁铁氧体磁粉的结构、形貌和磁性进行了系统的研究.N Yamazaki等[11]的研究表明,六角型铁氧体磁性粉末可以通过将原料熔融、急冷、热处理而得到.

关于铁氧体粘结永磁的研究也一直在进行,即使是对于像门封条这样偏向低端产品的也是如此.因为橡胶磁体本身的导热系数比塑料要高很多,为了改善冰箱门密封垫造成的热消耗,就必须增强粘结磁体本身的磁性能,并降低粘结磁体的使用量.为此,W.S Ahn等人[12]利用各向异性铁氧体磁粉和氯化聚乙烯(CPE)粘结剂作为原材料,研究了粘结磁体制造过程中的最佳工艺条件和原材料成份之间的关系,并找到了增强粘结磁体磁性的方法.在测量了样品的磁吸引力和距离之间的关系,并通过热重分析仪(TGA)和差热分析仪(DTA)测量了样品的热学性质之后,发现利用挤出成型工艺,当各向异性铁氧体/CPE粘合剂配比为90/10 wt%时,挤出速度为10 m/min,并且把挤出温度控制在的180-200 ℃合理范围内时,该材料的耐热性、隔热性及机械强度都会得到改善.分析研究还表明,粘结磁体的磁性能也得到增强.

我们也知道,Ba(Sr)M铁氧体同时还是一种良好的微波吸收材料,通过选择适当的粘结剂和添加剂,调节粘结剂与铁氧体磁粉之间的成份比例,不仅可以实现粘结铁氧体材料静磁性能的可控性,同时还能实现材料的多功能性,达到轻质、高效、小型化的效果,因为许多高分子聚合物对电磁波都有一定的衰减作用[13].铁氧体磁性纳米材料还具有许多特殊的性质,如超顺磁性、高矫顽力、低居里温度与高磁导率等特性[14].

1.2 稀土磁粉稀土永磁主要有Sm-Co系稀土永磁、Nd-Fe-B系稀土永磁和Sm-Fe-N系稀土永磁等.Sm-Co系永磁具有较高的居里温度和优异的热稳定性,一般都应用于航空航天等一些特殊环境的领域,其中具有Tb-Cu7结构的钐钴系永磁材料更是近年研究的热点.但因钐和钴都是稀缺元素,Co更是战略物资,导致原材料价格昂贵,从而限制了其在日常生活中的广泛应用.相比之下,Nd-Fe-B系永磁材料磁性能优异,兼有铝镍钴、永磁铁氧体和钐钴永磁材料的特点,同时钕铁硼磁体力学性能好、易加工、成品率高、可装配后充磁,可制成更轻薄、短小的产品等,所以也一直是开发和研究的热点,应用广泛,年产量一直在迅猛增长.但是高性能的Nd-Fe-B磁体需要添加价格昂贵的Dy、Tb等稀土元素,另外,Pr和Nd的价格也一直在增长,这给其应用造成了一定的困难.

由于Sm-Fe-N系化合物不稳定,在高温下会分解,虽然已经研究了很长时间,还是无法用这类化合物来制备烧结永磁体,当前只能用于制备粘结永磁体.有学者对制备Sm-Fe-N磁粉进行了深入的研究[15],制备Sm-Fe-N系稀土磁粉的方法通常是:先通过熔体快淬法、机械合金化法、HDDR(吸氢-歧化-脱氢-再复合)法、铸锭破碎法和还原扩散法等等制备出Sm-Fe母合金,再对母合金进行氮化处理.氮化处理过程实际上是氮气的分解和吸收过程,也是制备Sm-Fe-N系合金磁粉工艺的关键环节.当氮气与Sm-Fe合金粉末颗粒接触时,氮分子首先分解为氮原子,然后氮原子通过扩散进入粉末颗粒内部,被合金粉末所吸收.为了获得高性能的Sm-Fe-N合金磁粉,一方面要求合金中要有尽可能充足的氮原子数,另一方面氮原子的分布要尽可能地均匀一致.可以想象,氮化效果受氮化处理温度、压力、合金粉末粒度及表面状态等诸多因素的影响.为了提高氮化效果,现在通常采用在NH3+H2混合气体中进行氮化处理,也可以采用在氮化前先将Sm-Fe合金进行氢化和脱氢处理,然后再在N2或NH3中进行氮化处理.这两种处理方法不仅可以消除粉末颗粒表面的氧污染,而且Sm-Fe合金在吸氢之后会产生许多裂纹或粉化,从而增加了吸氮的面积,加快了氮原子从粉末表面向内部的扩散速度.将氮化后的合金粉末进一步进行研磨之后,便可得到粘结永磁体用的磁粉.

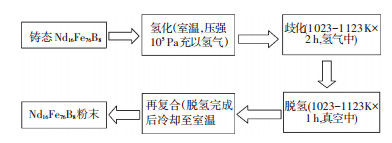

生产Nd-Fe-B磁粉的方法主要有热镦锻法、还原扩散法、气体雾化法、机械合金化法、气相合成法和溅射法等等.市场上出售的各向同性Nd-Fe-B系粘结磁粉主要由美国MQI公司利用熔体快淬工艺制造,而各向异性Nd-Fe-B粘结磁粉制备工艺方面,实现产业化的主要有HDDR法,如图 3.

|

图 3 HDDR法工艺流程图 Figure 3 HDDR process flow chart |

最新研究发现,对于氢化时间的控制是制备高性能各向异性磁粉的关键,例如材料应以较慢的速率脱氢[16].HDDR处理的各向异性钕铁硼磁粉已经实现商业化,高性价比的各向异性粘结钕铁硼磁体正在大力研发中;各向同性Nd-Fe-B磁粉国产化进程也在加快.

尽管我国十多年前就已经是生产粘结钕铁硼磁体的第一大国,但至今对于生产粘结磁体的关键材料——磁粉的国产化水平却相当有限,特别是高性能的各向同性和各向异性磁粉.当时正逢我国经济高速发展时期,但由于研发落后、生产技术不成熟以及管理水平有限,只能生产一些中低档的产品,所占有的优势只是原材料和人工成本方面.近年来,中国经济增长速度逐渐放缓,步入经济转型时期,且人口老龄化速度加快,人工成本优势不再.所以打造国产高档、高质量、高利润的粘结钕铁硼永磁材料是大势所趋,进一步体现出发展新型稀土永磁材料的必要性及其产业化发展的迫切性.如何打破国外的垄断,进行磁粉的国产化研究和生产,已经成为影响我国成为制造业大国的主要因素.

这里还要说明的是,经过多年的研究,学术界寄予厚望、可能成为下一代永磁的纳米双相交换耦合磁体仍未能进入产业化阶段,由于其低稀土的优势,也有研究者希望能做成粘结磁体,虽然在性能上不占优势,但具有价格优势,也不失为一种选择.

1.3 复合磁粉及复合磁片复合磁粉就是把两种或两种以上的永磁磁粉按照要求进行混合后,再制成粘结磁体,以获得所需要的永磁性能及功能,如可以把稀土磁粉和铁氧体磁粉混合,制成复合粘结磁体.近年来温压法制备的Nd-Fe-B/Sn复合粘结磁体表现出优异的磁性能和良好的抗压强度[17].用Mn-Bi粉和氢化歧化脱氢重组法(HDDR)制备的商用Nd-Fe-B磁粉模压制备的各向异性Mn-Bi/Nd-Fe-B混合粘结磁体,在293-398 K的温度范围内,复合磁体的矫顽力温度系数得到提高[18].常颖等[19]的研究表明,在于Nd2Fe14B/Fe3B双相纳米复合磁体中添加铁氧体磁粉,可显著改善该粘结磁体的工作稳定性,同时能提高产品的机械强度,减少磁不可逆损失,与此同时,还能有效地降低成本.车晓舟等[20]则利用原位聚合技术以及压片成型方法制成粘结钕铁硼磁片和粘结铁氧体磁片,层叠后再模压成型,制成钕铁硼-铁氧体层叠复合粘结磁体.该方法可通过改变两种磁片的数量和叠成顺序改变磁体的性能,从而满足对不同磁性能的要求,这样既可以简化制造工艺,又可以降低生产成本,不失为一种新的思路.

2 粘结剂及配合剂粘结剂的研究是提高粘结磁体综合性能的一个重要方向.粘结剂主要有橡胶和塑料两大类,塑料类又可分为热固性和热塑性.配合剂也可大致分为三类.见下表 1.

| 表 1 粘结工艺中常用的粘结剂及配合剂 Table 1 Compounding agent and binder commonly used in bonding processes |

除了以上表格中列出的粘结剂外,还有硅酸钠,俗称水玻璃,它具有粘结力强、强度较高,耐酸性、耐热性好,但耐碱性和耐水性差.陈玉兰等[21-22]在分析了水玻璃和硅酮树脂对铁硅铝磁粉的影响规律和机理之后,又通过实验探讨了水玻璃和硅酮树脂两种粘结剂对铁硅铝磁粉磁导率、涡流损耗和品质因数的影响,结果表明,硅酮树脂绝缘粘结剂的效果更好.该研究虽然是针对软磁材料,制成了软磁磁粉芯MPC,但硅酸钠作为粘结剂是否适合应用于粘结磁体领域,则有待进一步的研究.除此以外,根据需要,对不同粘结剂进行共混也有很大的研究空间.

2.1 橡胶类橡胶一词来源于印第安语,早期橡胶所指的就是天然橡胶,是由三叶橡胶树割胶时流出的胶乳经过凝固、干燥后制得.后来又人工合成了多种橡胶,目前有十多种橡胶,应用十分广泛.橡胶是具有可逆形变的高弹性聚合材料,分子量大.作为橡塑粘结剂的主要有天然橡胶(NR)、氯丁橡胶(CR)、丁腈橡胶(NBR)、氯化聚乙烯(CPE)和硅橡胶等.

在实验方面有大量的研究成果,也研究了各种橡胶与磁粉制作的粘结磁体的性能,但在建立理论模型,从理论方面去分析并预测粘结磁体的性能等方面的研究却并不多.其中,对于多目标多因素工艺参数的优化,可以通过小规模的实验数据进行数学建模,利用统计提升准则对工艺参数进行优化[23].还有人对产品特性进行了仿真研究[1].最近有研究表明,采用固态丁腈橡胶与液态丁腈橡胶,二者并用后与磁粉共混制作橡胶磁体,不仅未破坏橡胶本身的物理性能,而且保持了很好的磁性,同时还具有较好的耐热性和柔韧性.在将理论模型与实验相结合的研究方面,Malini[24]等人利用把由传统陶瓷法制备的单相多晶铁氧体混合于天然橡胶基质中,制备了由各种组份的铁氧体和橡胶制成的铁氧体复合材料(RFC),研究了其硫化特性和热力学性能,建立了硫化特性、热力学性能的理论模型,并通过把由实验得到的磁性能数据进行分析比较,得到了可以预测粘结磁体磁性能的经验公式.根据磁粉质量分数,通过此模型可以预测粘结磁体的磁性,与实验事实符合得很好.研究发现,这个数学模型也适用于用其他粘结剂所制备的橡胶磁体,并有助于合成预定磁性的RFC.这样,经过理论计算,在实验之前就预知粘结磁体的磁性,从而可以减少不必要的试验.结果表明,通过适当选择铁氧体和橡胶的配比,就可以制造出具有预定饱和磁化强度Ms和矫顽力Hc的柔性磁体.

有学者深入探讨了影响橡胶磁体磁性能及力学性能的各个因素.Abe等[25]利用一种橡胶组合物作为粘结剂,制备了粘结磁体,结果表明,该粘结磁体并未损害橡胶的物理性能和粘度,从而使该粘结磁体在保持磁性能优异的同时,还具有易加工性,并具有显著的耐热性和柔性.Makled等[26]通过共沉淀法制备了高矫顽力的钡铁氧体(BaFe12O19)粉末,在去除超细粉末后,掺入到天然橡胶基质中,制备了不同橡胶含量的橡胶复合材料(RFCs)并对其特性变化进行了评价,发现该材料具有低密度、高磁能积和弹性好等优点.

2.2 塑料类当前用于制备塑料磁体的塑料类粘结剂主要有环氧系树脂(EP)、尼龙(PA)、液晶聚合物(LCP)、聚乙烯(PE),聚丙烯(PP)等.对注射成型高性能粘结铁氧体的研究表明,铁氧体磁粉在粘结剂中的填充率和取向度与其平均颗粒尺寸和压缩密度有着密切联系,而且各种添加剂的添加次序和用量以及制备工艺参数的控制对磁性能都有重要的影响[27].林万明[28]等则探讨了对于不同环氧值的环氧树脂胶粘剂对粘结Nd-Fe-B磁体性能的影响,研究表明,环氧值较高且与磁粉表面相容性好的树脂是制备粘结磁体的理想胶粘剂,且当胶粘剂质量分数为2%~3%时,磁体性能最佳.如杨文彬等[29]以尼龙6和尼龙12作为粘结剂,用注射成形法制备铁氧体粘结磁体,通过扫描电子显微镜(SEM)观察尼龙-铁氧体粘结磁体形貌,结果表明尼龙6和尼龙12都能够得到包裹程度较好、致密度较大的注射成形粘结磁体.张涛等[30]以环氧树脂和聚四氟乙烯作为粘结剂,以模压成型的各向异性粘结钕铁硼磁体的性能比较发现,在剩磁和磁能积方面,以聚四氟乙烯为粘结剂的各向异性粘结Nd-Fe-B更高;在强度方面,由于聚四氟乙烯是热塑性材料,以环氧树脂为粘结剂的各向异性粘结Nd-Fe-B更高.

随着粘结磁体使用量的增加及应用范围的扩大,人们对粘结磁体在高温和低温范围内的机械性能也做了越来越多的研究.Tallam等人[31]研究了由聚四氟乙烯(PTFE)与Nd-Fe-B快淬磁粉MQP-D制备成的高密度粘结磁体,发现当体积分数达到5%~15%时,各向同性粘结磁体表现出很好的磁性能,最大磁能积高达84 kJ/m3,并极大地增强了磁体的机械性能.J. Hemrick等人[32]通过对聚酰胺(尼龙)基和聚苯硫醚(PPS)基注射成型粘结磁体在-40~150 ℃进行多次冷热循环的方法研究了冷热循环对粘结磁体应力-应变形为的影响.他们发现,与尼龙基粘结磁体相比,PPS基粘结磁体表现出了更高的极限强度、更高的弹性模量和更低的韧性,而且,含有片状颗粒的粘结磁体比含有球状颗粒的粘结磁体有更高的强度和弹性模量.另外还发现,随着磁粉体积分数的增加,粘结磁体的强度会减弱.进一步研究表明,粘结磁体的强度、弹性模量和韧性的变化都是由基体和磁粉之间的结合程度决定的.研究还发现,随着冷热循环次数的增加,材料的刚度增加,但韧性显著减少,甚至可以降低至原来的99%,而冷热循环对PPS基粘结磁体比对尼龙基粘结磁体的影响更小.这些效应是由聚合物基体、磁粉颗粒形貌及磁粉颗粒的体积分数决定的.

Garrell等人[33]研究了用PPS和PA注射成型的粘结Nd-Fe-B磁体在-40~180 ℃之间的机械性能,包括抗拉强度、弯曲强度和弹性模量,并将其力学性能作了比较.研究发现,随着温度的增加,PPS基粘结磁体的极限抗拉强度减小,在100 ℃以上时抗拉强度急剧减小,至180 ℃时,其极限抗拉强度仍有16~18 MPa,且有能保持结构的完整性.对磁粉体积分数均为60%的两种粘结粘结磁体,与Ny597基粘结磁体相比,PPS614基粘结磁体的抗拉强度是其两倍,极限应变只有其一半.而且总体上,PPS基粘结磁体均具有更高的强度,特别是在高温下更是如此.研究还发现,在室温时,一般情况下粘结磁体抗弯强度都可与抗拉强度相比较.通过测量动态弹性模量的发现,其值与传统抗拉试验所得的值非常接近.通过对断裂面的扫瞄电镜研究发现,粘结磁体有两种明显不同的失效机理,在100~180 ℃时沿Nd-Fe-B颗粒和PPS界面的剥离是材料失效的主要原因,而在-40~23 ℃时发现失效有时是由Nd-Fe-B颗粒的断裂造成的.

混合粘结剂可以是几种塑料类粘结剂的混合,也可以是几种橡胶类粘结剂的混合,还有橡胶和塑料的共混.相比于单种塑料或单种橡胶在性能上的不足,共混粘结剂可以提高材料熔体的流动性,从而可以获得形状复杂、磁性能也相对优越的粘结磁体,也可以获得一些特殊用途的粘结磁材料.

2.3 配合剂在一些粘结磁体的制备过程中,配合剂是联结磁粉和粘结剂时必不可少的中间介质.通常的配合剂主要有以下几种:增塑剂、润滑剂、偶联剂等等.

配合剂都是与磁粉和粘结剂配合使用,特别是与粘结剂.对于钕铁硼永磁来说,Nd-Fe-B磁粉是亲水性的极性物质,而粘结剂属疏水性的非极性物质,Nd-Fe-B磁粉表面经过偶联剂处理后,可以促进Nd-Fe-B无机物与有机粘结剂界面之间的结合,另外,经偶联剂处理可显著提高Nd-Fe-B磁粉的抗氧化性.Nd-Fe-B粘结磁体中常用的偶联剂有两类:钛酸酯偶联剂和硅烷偶联剂.钛酸酯偶联剂的分散效果较好、用量少、效率高;而硅烷偶联剂疏水基团中含有能与粘结剂发生交联作用的官能团,与树脂的相容较好,用它处理过的磁体抗压强度较高,但其用量相对较多.与此同时,可能还需添加少量润滑剂、可塑剂、热稳定剂、抗氧化剂等,以提高磁粉的流动性、热稳定性和取向度,并在一定程度上提高磁体的性能.张小磊等[34]研究了各向异性粘结Nd-Fe-B磁体中抗氧剂以及润滑剂的加入量对磁体性能的影响.

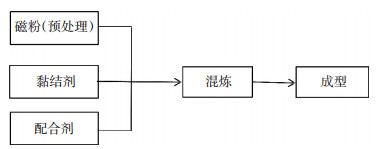

3 成型工艺粘结磁体的成型工艺主要有模压成型、压延成型、注射成型和挤出成型等.简化的工艺流程如下图 4.

|

图 4 粘结磁简易工艺流程图 Figure 4 Simple flow chart of bonded magnetic |

压延成型具有设备和操作简单、混炼温度低、磁粉易取向和产量大等特点,多用于铁氧体磁粉类材料生产.工艺过程为:组分混炼均匀、压延机压片、硫化和交联.注射成型工艺适合生产各向异性粘结磁制品,对铁氧体、钕铁硼或钐钴等磁粉都适用,且易于制备各种形状复杂的刚性粘结磁制品.工艺过程为:混炼、造粒、加入注射成型机、成型等.通过优化材料配比和制备工艺,利用注射成型技术可以提高各向异性粘结铁氧体磁体的磁性能.另外,磁粉的平均颗粒尺寸和压缩密度会影响到磁粉填充率和磁粉的取向度,添加剂的添加量、添加次序以及制备时的工艺参数设置等对磁性能都有至关重要的影响.除此之外,粘结磁体在注射成型时还有一个被广泛关注的问题,就是采用钕铁硼或钐钴磁粉及其混合物时,由于磁粉颗粒料的硬度大,对注射成型机导料杆和模具型腔的磨损很严重,在大批量生产时要注意及时修复或更换,否则会影响到产品的外在质量.挤出成型工艺的适用性与注射成型工艺相同,这里不再赘述[35].

模压成型是目前发展最快的一种粘结磁体生产工艺,钕铁硼粘结永磁制品几乎全部采用了这种工艺,并已实现工业化生产.工艺过程为:混炼均匀并造粒,其余组分与造粒混合,放入模具中加压成型.除原材料及原料配比之外,影响模压成型的主要因素是成型工艺参数,包括注射温度、成型压力和模具温度等.其中为了保证粘结磁体拥有良好的力学性能,在考虑注射温度和模具温度时必须注意到粘结剂的软化温度[36].高温可增加混合物的流动性,但同时易使粘结剂热分解,也易使稀土磁粉氧化.成型压力大可以提高粘结磁体的密度和磁性能,但压力的大小受到模具强度的限制[37],模具的加热温度受粘结剂种类、磁粉性能及模具本身材料的制约.实践表明,一些成型工艺参数并非越大越好,准确的工艺参数应根据具体的生产情况来确定,包括磁粉的种类、粘结剂及添加剂的种类及产品的大小、形状、产量等等,对各向同性和各向异性产品,也应区别对待.

4 发展趋势及今后研究重点随着有关粘结磁体研究的不断深入及生产技术的日益成熟,各种专业机械相继出现,使得粘结磁体的生产效率一直在提高,相应的生产成本也下降了很多.近年来,随着3D打印技术的不断成熟,有希望替代传统的注塑方法制造出网状磁体[38].粘结磁体的应用也越来越广泛.例如,由于各向异性粘结永磁铁氧体不但具有较高的矫顽力,在工作点最有高的最大磁能积,而且电阻率高,涡流损耗小,也适合在高频下使用,加之制造工艺简单、化学稳定性好、磁能利用率高,在已经在永磁直流电动机中获得了广泛的应用.为更好地解决发电机和永磁电机中的齿槽效应,还应考虑Halbach磁化对齿槽转矩振幅的负面影响[39].各向异性多极磁环也已经成为国内外研究的热点,并获得了广泛应用.以多极磁环为核心的微电机产品已成为家用电器(包括全自动洗衣机、空调、摄像机、微波炉等)、计算机、打印机、传真机以及汽车电子中不可缺少的部分,甚至在自动麻将桌、高级玩具中也有大量应用.

各向异性磁环按取向不同可简单地分为辐射取向和轴向取向两种,两类磁环在实际应用中的对比显示,轴向取向各向异性磁环的磁性能更加优越,且磁数越多,性能越好,但制造工艺也更加困难.当然,要制备出完全辐射取向的磁环也不是一件容易的事情.这两种磁环的制造难度还决定于环的高度和直径,直径越大、厚度越大,制造难度越大,这种难度包括成型的难度、模具制造的难度及充磁线圈的难度等几个方面.

粘结磁体在医疗方面也取得了应用.磁性硅橡胶耳具有仿真性极强、逼真、价格便宜、使用方便、可置换性强、患者手术痛苦小等优点,从而在医学临床上获得了应用.在汽车配件方面,粘结磁体可用于测量仪表及传感系统,如轮胎胎侧扭力测量装置就采用磁性胶条作信号(轮胎与路面之间的力学数据)采集元件.粘结磁体还在其他领域获得了应用,如印刷、家用电器、办公设备等等.

到目前为止,粘结磁体的研究还远远没有结束,如如何把粘结磁体应用在高温高压和强腐蚀性等环境中.为适应各种苛刻环境,可能需要开发特殊的粘结剂和添加剂,并从理论出发研究出新的粘结磁体.

从以上论述可以看到,关于粘结磁体本身的研究,大体主要集中在以下几个方面:(1)关于磁粉的研究;(2)关于粘结剂的研究;(3)关于偶联剂及其它特殊添加剂的研究.(4)成型模具、充磁模具等的研究.除此而外,近年来,直接干压成型和一体化成型等成为了研究开发的热点.直接干压成型的优点在于可以制备出高密度、高性能的尺寸精度高的产品,包括各向同性和各向异性的产品.开发的难度主要在于成型温度、成型模具,包括磁粉及添加剂的研究.

粘结磁体的主要优势在于可以制备出复杂形状、尺寸精度高的元件,而且工艺相对简单.为了降低装配的难度,提高装配精度,也可以说适应小型化、一体化的发展趋势,在应用方面,已有一种趋势,就是把粘结磁体和零部件整体成型,做成一体式产品.类似于在SMC中把线圈和软磁磁芯一体成型,这样一方面可以减少加工及装配成本,另一方面也可以提高产品的一致性及精度.在这方面还有大量的工作要做,包括成型模具(要有支架把其他零件固定,以便磁粉能包围需要集成粘结磁体的空间)、成型磁场(对各向异性产品)等,当然也要考虑成型温度、固化温度等诸多因素.

| [1] |

李文华, 刘娇, 李建刚. 软磁复合材料铁芯电机特性的仿真研究[J]. 材料科学与工艺, 2016, 24(4): 92–96.

LI Wenhua, LIU Jiao, LI Jiangang. Simulation study on the characteristics of soft magnetic composites core[J]. Materials Science and Technology, 2016, 24(4): 92–96. DOI: 10.11951/j.issn.1005-0299.20160045 |

| [2] |

徐朝华, 孙宁, 童真. 像胶磁体的研究发展现状[J]. 粉末冶金技术, 2007, 25(1): 59–63.

XU Zhaohua, SUN Ning, TONG Zhen. Research and development status of rubber-plastic magnets[J]. Powder Metallurgy Technology, 2007, 25(1): 59–63. DOI: 10.19591/j.cnki.11-1974/tf.2007.01.015 |

| [3] | CHENG Baojiang, SHI Zhongan. Recent progress in high temperature permanent magnetic materials[J]. Rare Metals, 2013, 05: 431–440. |

| [4] | DIEP H T. Theoretical methods for understanding advanced magnetic materials: The case of frustrated thin films[J]. Journal of Science Advanced Materials & Devices, 2016, 1(1): 31–44. |

| [5] | JIAN Hongyi. Development of samarium-cobalt rare earth permanent magnetic materials[J]. Rare Metals, 2014, 06: 633–640. |

| [6] |

钟明龙, 刘徽平. 我国钕铁硼永磁材料产业技术现状与发展趋势[J]. 电子元件与材料, 2013, 32(10): 6–9.

ZHONG Minglong, LIU Weiping. Present situation and development trend of NdFeB permanent magnet material industry technology in China[J]. Electronic Components and Materials, 2013, 32(10): 6–9. DOI: 10.3969/j.issn.1001-2028.2013.10.002 |

| [7] |

胡伯平. 稀土永磁材料的现状与发展趋势[J]. 磁性材料及器件, 2014(2): 66–77.

HU Boping. Status and development tendency of rare-earth permanent magnet materials[J]. Journal of Magnetic Materials and Devices, 2014(2): 66–77. DOI: 10.3969/j.issn.1001-3830.2014.02.016 |

| [8] | MAZALEYRAT F, VARGA L K. J Magn Magn Mater, 2000, 215-216: 253. |

| [9] |

王丽杰, 丁欣, 褚鸿锐, 等. 磁铁矿铁磁性能解析及应用[J]. 材料科学与工艺, 2016, 24(6): 90–96.

WANG Lijie, DING Xin, CHU Hongrui, et al. Analysis and exploitation ferromagnetic properties of magnetite[J]. Materials Science and Technology, 2016, 24(6): 90–96. DOI: 10.11951/j.issn.1005-0299.20160157 |

| [10] |

马小梅. 高矫顽力M型铁氧体磁粉的制备及其性能研究[D]. 兰州: 兰州大学, 2016. MA Xiaomei. Preparation and studies of magnetic properties of high coercivity M-type ferrite powder[D]. Lanzhou: Lanzhou University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10730-1016722916.htm |

| [11] | YAMAZAKI N, TAKAHASHI M, MANABE A, et al. Hexagonal ferrite magnetic powder, method for producing the same and magnetic recording medium: US, US 7381482 B2[P]. 2008. |

| [12] | AHN W S, LEE H, JI S H. A study on magnetic property improvement of rubber magnets for heat loss reduction of a refrigerator[J]. Elastomers and Composites, 2016, 51(1): 38–42. DOI: 10.7473/EC.2016.51.1.38 |

| [13] |

曲茉莉, 郭凤英. 铁氧体复合材料研究进展[J]. 中国新技术新产品, 2015, 08: 74–75.

QU Moli, GUO Fengying. Research progress of ferrite composites[J]. China New Technologies and Products, 2015, 08: 74–75. DOI: 10.13612/j.cnki.cntp.2015.08.069 |

| [14] |

陈璐瑶. 磁性铁氧体纳米材料制备研究进展[J]. 世界有色金属, 2016, 15: 197–198+200.

CHEN Luyao. Research progress in preparation of magnetic ferrite nanomaterials[J]. World Nonferrous Metals, 2016, 15: 197–198+200. |

| [15] |

万永. Sm-Fe-N系粘结永磁体的发展现状[J]. 金属材料研究, 2008, 34(2): 5–10.

WAN Yong. Development of Sm-Fe-N bonded permanent magnet[J]. Journal of Metal Materials Research, 2008, 34(2): 5–10. |

| [16] | KIM T H, AN B S, CHA H R, et al. Effect of desorption and recombination on texture development in hydrogenation disproportionation desorption recombination processed Nd-Fe-B magnets[J]. Journal of Alloys & Compounds, 2016, 672: 582–589. |

| [17] | ZHENG J, CHENG X, CHEN H, et al. An electrodeposition metal layers method for magnetic powders and warm-pressing preparation of Nd-Fe-B/Sn-bonded magnets[J]. Journal of Adhesion Science & Technology, 2016, 30(3): 275–283. |

| [18] | ZHANG D T, WANG P F, YUE M, et al. High-temperature magnetic properties of anisotropic MnBi/NdFeB hybrid bonded magnets[J]. Rare Metals, 2016, 35(6): 471–474. DOI: 10.1007/s12598-015-0668-1 |

| [19] |

常颖, 喻晓军, 蒋龙, 等. Nd2Fe14B/Fe3B与铁氢体磁粉复合效应的研究[J]. 金属功能材料, 2003, 10(3): 20–22.

CHANG Ying, YU Xiaojun, JIANG Long, et al. Study on the compound effect of Nd2Fe14B/Fe3B-ferrite magnetic powders[J]. Metallic Functional Materials, 2003, 10(3): 20–22. DOI: 10.3969/j.issn.1005-8192.2003.03.007 |

| [20] |

车晓舟, 林霞. 用原位聚合粘结剂制备钕铁硼-铁氧体层叠复合粘结磁体的方法, CN103545076A[P]. 2014. CHE Xiaozhou, LIN Xia. Preparation of NdFeB-ferrite laminated composite bonded magnet by in-situ polymerization binder, CN103545076A[P]. 2014. |

| [21] |

陈玉兰, 郭东兰, 连法增, 等. 绝缘粘结剂对FeSiAl磁粉芯性能的影响[J]. 磁性材料及器件, 2010, 41(3): 53–56.

CHEN Yulan, GUO Donglan, LIAN Fazeng, et al. Effect of insulating binder on the properties of FeSiAl magnetic powder core[J]. Journal of Magnetic Materials and Devices, 2010, 41(3): 53–56. DOI: 10.3969/j.issn.1001-3830.2010.03.013 |

| [22] |

玉兰, 郭东兰. 绝缘粘结剂对铁硅铝磁粉芯软磁性能的影响[J]. 科技创新导报, 2009(17): 54–55.

YV Lan, GUO Donglan. Effect of insulating adhesive on soft magnetic properties of Fe-Si-Al magnetic powder[J]. Science and Technology Innovation Herald, 2009(17): 54–55. DOI: 10.3969/j.issn.1674-098X.2009.17.045 |

| [23] | MALINI K A, MOHAMMED E M, Sindhu S, et al. Magnetic and processability studies on rubber ferrite composites based on natural rubber and mixed ferrite[J]. Journal of Materials Science, 2001, 36(23): 5551–5557. DOI: 10.1023/A:1012545127918 |

| [24] |

谭帅, 彭俊, 李闯. 基于统计提升准则的注塑工艺参数优化[J]. 材料科学与工艺, 2014, 22(2): 68–74.

TAN Shuai, PENG Jun, LI Chuang. Multi-objective optimization of injection molding process parameters based on statistical safety criterion[J]. Materials Science and Technology, 2014, 22(2): 68–74. DOI: 10.11951/j.issn.1005-0299.20130233 |

| [25] | ABE K, NISHINA H. Rubber composition: EP, US6870002[P]. 2005. |

| [26] | MAKLED M H, MATSUI T, TSUDA H, et al. Magnetic and dynamic mechanical properties of barium ferrite-natural rubber composites[J]. Journal of Materials Processing Technology, 2005, 160(2): 229–233. DOI: 10.1016/j.jmatprotec.2004.06.013 |

| [27] |

颜冲, 吴跃峰, 郑增琨, 等. 注射成型高性能粘结铁氧体的试制[J]. 磁性材料及器件, 2004, 35(3): 38–40.

YAN Chong, WU Yuefeng, Zheng Zengkun, et al. Trial-manufacture of high performance bonded permanent ferrite materials by injection molding[J]. Journal of Magnetic Materials and Devices, 2004, 35(3): 38–40. DOI: 10.3969/j.issn.1001-3830.2004.03.012 |

| [28] |

林万明, 解小玲, 赵浩峰. 胶粘剂对粘接NdFeB磁体性能的影响[J]. 粘接, 2005, 26(3): 34–35.

LIN Wanming, XIE Xiaoling, ZHAO Haofeng. Effect of binder on performances of bonded NdFeB magnet[J]. ADHESION IN CHINA, 2005, 26(3): 34–35. DOI: 10.3969/j.issn.1001-5922.2005.03.013 |

| [29] |

杨文彬, 周启轩, 陈彪, 等. 注射成型尼龙-铁氧体粘结磁体的SEM表征[J]. 磁性材料及器件, 2005, 36(1): 26–28.

YANG Wenbin, ZHOU Qixuan, CHEN Biao, et al. SEM characterization of nylon-ferrite bonded magnets by injection molding[J]. Journal of Magnetic Materials and Devices, 2005, 36(1): 26–28. DOI: 10.3969/j.issn.1001-3830.2005.01.008 |

| [30] |

张涛, 孙爱芝, 姚修楠. 粘结剂对模压成型各向异性粘结NdFeB磁体表面磁粉吸附的影响[J]. 中国稀土学报, 2007, 25(3): 314–317.

ZHANG Tao, SUN Aizhi, YAO Xiunan. Effect of binder on surface magnetic powders attraction of die-upsetting anisotropic bonded magnets[J]. Journal of the Chinese Society of Rare Earths, 2007, 25(3): 314–317. DOI: 10.3321/j.issn:1000-4343.2007.03.012 |

| [31] | TATTAM C, WILLIAMS A J, HAY J N, et al. The use of polytetrafluoroethylene in the production of high-density bonded Nd-Fe-B magnets[J]. Journal of Applied Physics, 1994, 76(10): 6831–6833. DOI: 10.1063/1.358145 |

| [32] | HEMRICK J, LARA-CURZIO E, LIU K, et al. Mechanical properties of thermally cycled nylon bonded Nd-Fe-B permanent magnets[J]. Journal of Materials Science, 2004, 39(21): 6509–6522. DOI: 10.1023/B:JMSC.0000044890.42857.7a |

| [33] | GARRELL M G, MA B M, SHIH A J, et al. Mechanical properties of polyphenylene-sulfide (PPS) bonded Nd-Fe-B permanent magnets[J]. Materials Science & Engineering A, 2003, 359(1-2): 375–383. |

| [34] |

张小磊, 朱明原, 李瑛, 等. 粘结剂和添加剂对注射成型各向异性粘结NdFeB磁体的影响[J]. 稀有金属材料与工程, 2008, 37(11): 1978–1981.

ZHANG Xiaolei, ZHU Mingyuan, LI Ying, et al. Effects of adhesives and additives on anisotropic bonded NdFeB magnets by injection molding[J]. Rare Metal Materials and Engineering, 2008, 37(11): 1978–1981. DOI: 10.3321/j.issn:1002-185X.2008.11.021 |

| [35] |

孙宁, 徐朝华, 童真. 粘结磁的生产技术和应用概况[J]. 橡胶工业, 2007, 54(6): 378–381.

SUN Ning, XU Zhaohua, TONG Zhen. Production technology and application of bonded magnetic[J]. China Rubber Industry, 2007, 54(6): 378–381. DOI: 10.3969/j.issn.1000-890X.2007.06.015 |

| [36] |

钟喜春, 胡庚, 郭兴家, 等. 粘结剂对粘结钕铁硼/锶铁氧体复合磁体磁性能的影响[J]. 材料科学与工艺, 2015(5): 94–98.

ZHONG Xichun, HU Geng, GUO Xingjia, et al. Effect of binder on magnetic properties of bonded NdFeB/Sr-ferrite hybrid magnets[J]. Materials Science and Technology, 2015(5): 94–98. DOI: 10.11951/j.issn.1005-0299.20140098 |

| [37] | RODRIGUES D, CONCÍLIO G V, DE CASTRO J A, et al. Effect of compaction pressure on the hysteresis loop of NdFeB bonded magnets[J]. Materials Science Forum, 2017, 899: 576–580. DOI: 10.4028/www.scientific.net/MSF.899 |

| [38] | LI L, POST B, KUNC V, et al. Additive manufacturing of near-net-shape bonded magnets: Prospects and challenges[J]. Scripta Materialia, 2017, 12. 035. https://www.sciencedirect.com/science/article/pii/S1359646216306352 |

| [39] | FERRARIS, LUCA, FRANCHINI, et al. Study of the Halbach magnetization in small PM electrical machines adopting the bonded magnets[J]. PORTO Publications Open Repository TOrino, 2017, 6: 374–380. |

2018, Vol. 26

2018, Vol. 26