银基钎料的熔点适中,润湿性好,并具有良好的强度、延展性和抗腐蚀性能,广泛应用于低碳钢、结构钢、不锈钢、铜及铜合金、难熔金属、硬质合金的钎焊[1].Ag-Cu-Zn系钎料不仅具有银基钎料熔点适中,润湿性好的优点,而且接头强度高、可承受振动载荷,是具有代表性的无镉银基钎料之一[2].国内外钎焊工作者以Ag-Cu-Zn三元合金系为基础,调整Cu、Zn含量,添加Sn、Ni、P等元素,开发了多系列钎料,以满足工业生产中的不同需求[3-6].其中AgCuZnNiMn钎料具有良好的流动性和填缝能力,钎焊接头强度高、塑性好,特别适用于连接承受冲击载荷的硬质合金工件.目前的研究多集中在Ga、In、稀土等元素对Ag-Cu-Zn三元合金的影响上[7-9],关于合金元素对AgCuZnNiMn钎料组织和性能的影响规律及机理缺乏系统而深入的研究.文中以AgCuZnNiMn钎料为研究对象,研究了添加不同含量的In对钎料微观组织、熔化性能、润湿铺展性能的影响规律及相关机制,为AgCuZnNiMn钎料的研究提供理论指导,对于推动其在工业中的应用具有重要意义.

1 试验试验用钎料采用纯度为99.99%的Ag、Cu、Zn、In纯金属和Cu-Ni、Cu-Mn中间合金混合熔炼,熔炼设备为中频炉,首先熔炼成AgCuZnNiMn合金(成分见表 1),然后添加纯金属In熔炼成AgCuZnNiMnIn合金,In的添加量分别为0.5wt.%、1.0wt.%、1.5wt.%、2.0wt.%.熔炼温度为1 000 ℃,浇注温度850 ℃,铸锭尺寸Φ10 mm×100 mm.

| 表 1 AgCuZnNiMn合金成分(质量分数/%) Table 1 Composition of AgCuZnNiMn alloy(wt.%) |

从铸锭相同位置选取横截面作为样品,然后对样品进行机械打磨和抛光,最后用5%的FeCl3水溶液腐蚀5s.采用Zeiss光学金相显微镜和Phenom XL台式扫描电镜(SEM)观察钎料微观组织,能谱分析仪(EDS)分析组织中的相成分.

采用DTA(Differential Thermal Analysis)技术分析不同In含量的AgCuZnNiMn合金钎料的熔化行为,所用设备为德国NETZSCH公司的STA449F3型综合热分析仪.试验过程在氮气保护下的氧化铝坩埚中进行.加热温度范围30~800 ℃、加热速率10 ℃/min.

钎料润湿试验按照国家标准GB/T 11364-2008《钎料润湿性试验方法》进行,试验用母材为直径40 mm、厚2 mm的紫铜板,钎料质量为0.16 g,钎焊温度为750 ℃,保温时间120 s,润湿试件在室温下自然冷却后清洗干净.将润湿试样扫描拍照后用AutoCAD软件测定其铺展面积.

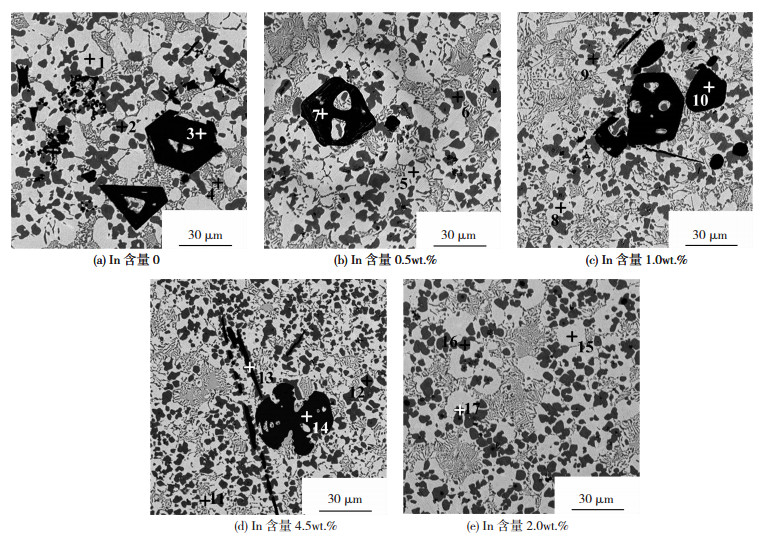

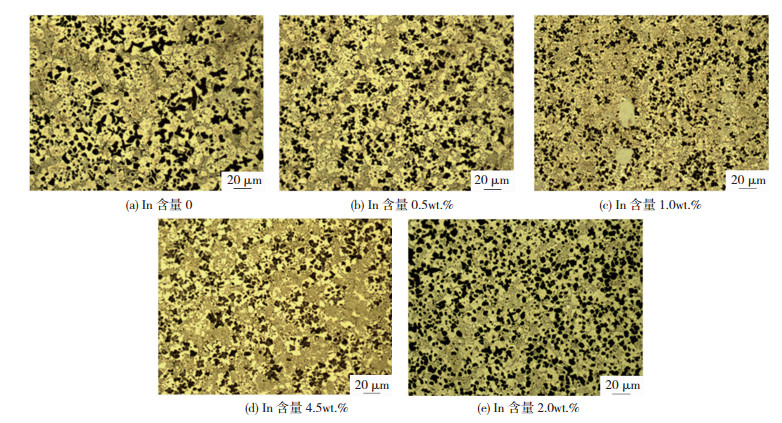

2 结果与分析 2.1 In对AgCuZnNiMn钎料微观组织的影响图 1所示为不同In含量的AgCuZnNiMn钎料的扫描电镜微观组织.图 1中AgCuZnNiMn钎料特征点的EDS能谱分析结果列于表 2.根据Ag-Cu-Zn三元相图[10]及能谱分析结果可知,AgCuZnNiMn钎料主要由Ag基固溶体(浅灰色基体相)、富铜相(深灰色基体相)、二者的共晶组织以及固溶了少量Cu元素的γ′(Mn, Ni)相(黑色相)组成.图 2为不同In含量的AgCuZnNiMn钎料的光学微观组织.从图 1、图 2中可以看出,In含量变化对钎料显微组织的影响较为显著.当钎料中不含In时,初生富铜相的尺寸约为22.3 μm2,合金组织中γ′(Mn, Ni)相大部分呈大的块状分布,极少部分呈小的颗粒状;当钎料中In为0.5wt.%时,初生富铜相的尺寸减小,约为18.7 μm2,γ′(Mn, Ni)相大部分仍呈大块状分布、小部分呈小的颗粒状分布在初生富铜相周围;当In含量达到1.0wt.%时,初生富铜相的尺寸进一步减小为约12.3 μm2,大块状γ′(Mn, Ni)相的数量减少,部分呈小的球形颗粒分布在富铜相的中心区域;当钎料中In的添加量为1.5wt.%时,初生富铜相的尺寸约为12.7 μm2,相比In的添加量为1.0wt.%时无明显变化,大部分γ′(Mn, Ni)相呈小的球形颗粒分布在富铜相中心,只有极少量γ′(Mn, Ni)相呈块状或针状分布在基体中;钎料中In含量为2.0wt.%时,初生富铜相尺寸约为13.1 μm2,相比In含量为1.0wt.%时变化不显著,γ′(Mn, Ni)相几乎全部呈小的球形颗粒状分布于富铜相中心.

|

图 1 不同In含量的AgCuZnNiMn钎料扫描电镜微观组织 Figure 1 SEM microstructure of AgCuZnNiMn filler metal with different In content:(a) 0;(b) 0.5wt.%; (c) 1.0wt.%; (d) 1.5wt.%; (e) 2.0wt.% |

| 表 2 图 1中各点能谱成分分析(质量分数/%) Table 2 EDS results of chemical compositions (wt.%) of points marked on Fig. 1 |

|

图 2 不同In含量的AgCuZnNiMn钎料光学显微组织 Figure 2 OM microstructure of AgCuZnNiMn filler metal with different In content: (a) 0;(b) 0.5wt.%; (c) 1.0wt.%; (d) 1.5wt.%; (e) 2.0wt.% |

根据图 1中AgCuZnNiMn钎料组织变化,可知In元素对合金钎料中γ′(Mn, Ni)相的形貌有一定程度的影响.随着In添加量的不断提高,组织中块状γ′(Mn, Ni)相数量减少且形状逐渐变得圆润,细小球形颗粒状γ′(Mn, Ni)相逐渐增多,In为2.0wt.%时,γ′(Mn, Ni)相全部变质为细小的球形颗粒状.由表 2中各相的EDS分析结果可知,γ′(Mn, Ni)相的主要构成元素Mn、Ni均为高熔点金属,其具有较高的凝固温度,在钎料凝固过程中可先从熔体中析出,然后析出富铜相和银基固溶体,剩余液相合金成分达到共晶成分后形成富铜相和银基固溶体的共晶组织.钎料中未添加In时,γ′(Mn, Ni)相呈有棱角的大块状,In的添加量达到2.0wt.%时,γ′(Mn, Ni)相全部转变为球形颗粒状.推测其原因为:合金凝固过程中,γ′(Mn, Ni)相直接从液相中析出,溶质原子的扩散比较快,不同晶面的长大速度不同,高指数晶面的长大速度较快,从而形成有棱有角的外形,而合金液中的In可在其择优生长方向的表面上富集,形成吸附薄膜阻碍其生长,使其形态转变为球形或近球形[11-12].

由于γ′(Mn, Ni)相首先从熔体中析出,易成为熔体中富铜相的形核基底,使形核势垒大大降低,助长了形核过程.γ′(Mn, Ni)相由大块状转变为球形颗粒状后尺寸变小,数量增多,液态钎料中呈细小球形析出的固态γ′(Mn, Ni)相在熔体中起到了孕育作用.因此,钎料组织中块状和针状的γ′(Mn, Ni)相周围常有富铜相生成,而呈球形颗粒状的γ′(Mn, Ni)相常被富铜相完全或部分包裹,且随γ′(Mn, Ni)相的尺寸减小、数量增多,富铜相的尺寸也有一定程度的减小.

综上所述,AgCuZnNiMn合金钎料凝固过程中先析出γ′(Mn, Ni)相,添加In可使组织中粗大的块状γ′(Mn, Ni)相全部转变为细小的球形颗粒状;钎料中的γ′(Mn, Ni)相可成为富铜相的异质形核核心,有益于富铜相的细化.

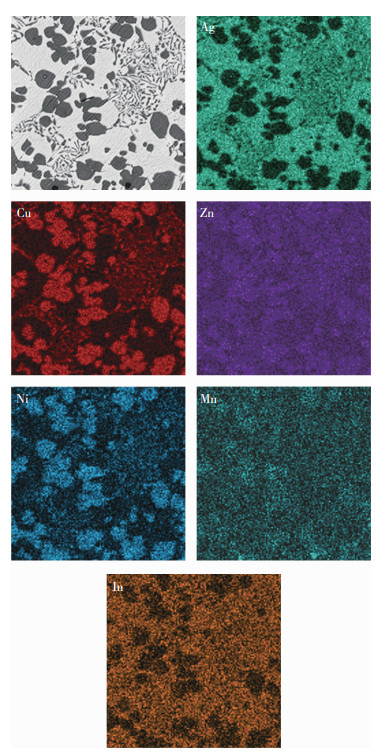

2.2 AgCuZnNiMn钎料中元素分布图 3、图 4分别为不含In和含In量为2.0wt.%的AgCuZnNiMn钎料中各元素的分布面扫描.从图中可知,AgCuZnNiMn钎料中Zn元素固溶于银基固溶体和富铜相中,且在富铜相中的固溶度较大,Ni元素主要分布于富铜相中,Mn元素在铜基固溶体中的溶解度较银基固溶体中略大.含2.0wt.% In的AgCuZnNiMn钎料中元素分布与不含In的AgCuZnNiMn钎料相比,Zn、Ni、Mn三种元素的分布情况与之相似,In元素基本都分布于银基固溶体中.

|

图 3 AgCuZnNiMn钎料中元素分布面扫描 Figure 3 Elements distribution of AgCuZnNiMn filler metal |

|

图 4 含In 2.0wt.%AgCuZnNiMn钎料中元素分布 Figure 4 Elements distribution of AgCuZnNiMn filler metal with 2.0wt.% In |

溶质元素在溶剂中的固溶度与原子尺寸、电负性及两组元间的相互作用强度等因素有关,各元素的原子半径和电负性见表 3.Daken-Gurry理论综合考虑原子尺寸和电负性因素,并引入了交互作用强度的概念[13].根据Daken-Gurry理论,两组元交互作用强度W可用式1表示:

| $ W = {\left( {\frac{\delta }{{0.15}}} \right)^2} + {\left( {\frac{{\Delta E}}{{0.4}}} \right)^2}. $ | (1) |

| 表 3 各元素的原子半径及电负性 Table 3 Atomic radius and electronegativity of elements |

式中,δ为溶质与溶剂原子半径的相对差值,ΔE为两组元间电负性差值.两组元交互作用强度W表示溶质原子相对于溶剂原子形成化合物的倾向,亦可用来表示两组元间形成固溶体的趋势.W值越大,则两组元易形成稳定的化合物,溶质原子在溶剂原子中的固溶度越小.

根据表 4中各元素与Ag或Cu的交互作用强度,判断Zn、Mn、Ni、In等元素分别在银基固溶体和铜基固溶体中的溶解度.Zn-Ag、Zn-Cu的交互作用强度均较弱,因此Zn在银和铜中均有较大的固溶度,其在铜中的固溶度较银中固溶度大;Mn-Cu的交互作用强度较Mn-Ag弱,因此,Mn在铜基体中的固溶度较其在银基体中略大;Ni-Cu两组元的交互作用强度极弱,其在铜中的固溶度远大于在银中的固溶度;In在银中具有较大的固溶度,在铜中固溶度相对较小.对比图 3、图 4中各元素在组织中的分布,与根据组元间交互作用情况推断出的各元素在银基固溶体和铜基固溶体中的溶解度结果基本一致.

| 表 4 两组元间交互作用强度 Table 4 Interaction function of two elements |

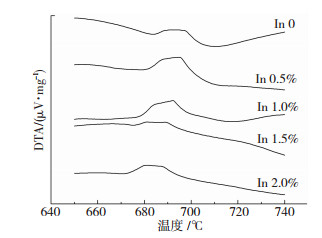

图 5所示为不同In含量的AgCuZnNiMn钎料的DTA曲线.由图中可知,随温度增加,钎料由固相向液相转变,随着钎料中In含量的增加,合金DTA曲线上的吸热峰左移,即合金的固液相线温度降低;取曲线上前基线与峰前沿最大斜率切线相交点温度为固相线,后基线与峰后沿最大斜率切线相交点温度为液相线.表 5为Proteus Analysis软件分析DTA曲线的特征点.由表 5中数据可知,随In含量的增加,AgCuZnNiMn钎料的固相线和液相线温度均降低,且固-液相温度区间没有明显变化.

|

图 5 不同In含量AgCuZnNiMn钎料的DTA曲线 Figure 5 DTA results of AgCuZnNiMn filler metals with different In contents |

| 表 5 不同In含量AgCuZnNiMn钎料的DTA特征温度 Table 5 DTA characteristic temperature of AgCuZnNiMn filler metals with different In contents |

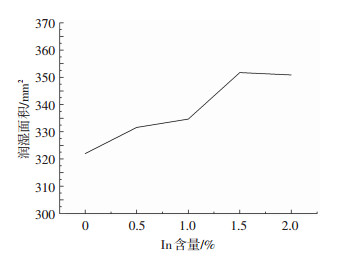

不同In含量对AgCuZnNiMn钎料润湿铺展面积的影响如图 6所示.当In含量在1.5wt.%以下时,钎料铺展面积随In含量的增加而逐渐增大,In含量达到1.5wt.%时,钎料铺展面积达到351.70 mm2;In含量达到2.0wt.%时,钎料铺展面积为350.85 mm2,相比In含量1.5wt.%时无明显变化.这是因为液态金属为粘性流体,其流动性与液态金属的粘度密切相关,粘度越大,则流动性越差;而粘度与液态金属的过热度呈反比,当钎焊温度一定时,钎料的熔化温度越低,过热度越大,金属液中原子热振动加剧,原子间距增大,粘度降低,因此,熔化温度低的钎料粘度低,流动性好[14].随In含量的升高,AgCuZnNiMn钎料的熔化温度降低,过热度增大,钎料的流动性好,铺展面积变化整体呈上升趋势.

|

图 6 In对AgCuZnNiMn钎料铺展性能的影响 Figure 6 Effect of In content on wetting properties of AgCuZnNiMn filler metals |

1) AgCuZnNiMn合金钎料中In添加量为1.0wt.%时,钎料中富铜相尺寸明显减小;In添加量达到2.0wt.%时,组织中粗大的块状γ′(Mn, Ni)相全部转变为尺寸细小的球形颗粒状.

2) 钎料在凝固过程中先析出的γ′(Mn, Ni)相可成为富铜相的形核核心,熔体中细小颗粒状γ′(Mn, Ni)相的增多促进了富铜相的细化.

3) AgCuZnNiMn钎料中Zn、Mn固溶于银基固溶体和铜基固溶体中,且在铜基固溶体中的固溶度较大,Ni元素主要分布于铜基固溶体和γ′(Mn, Ni)相中,In元素主要分布于银基固溶体中; 根据Daken-Gurry理论计算,Zn、Mn、Ni、In四种组元分别在Ag、Cu固溶体中的固溶度大小与元素在组织中的分布基本一致.

4) In可显著减低AgCuZnNiMn合金钎料的熔化温度.随In含量增加,AgCuZnNiMn钎料的固相线和液相线温度均降低,但其固-液温度区间变化不大.

5) In可提高AgCuZnNiMn钎料在紫铜上的润湿铺展性能.随In含量增加,钎料的铺展面积不断增大,当In含量为1.5wt.%时其铺展面积最大,继续提高In含量铺展面积并无明显变化.

| [1] | LONG Weimin, ZHANG Guanxing, ZHANG Qingke. In situ synthesis of high strength Ag brazing filler metals during induction brazing process[J]. Scripta Materialia, 2016, 110: 41–43. DOI: 10.1016/j.scriptamat.2015.07.041 |

| [2] | LEE J G, LEE M K. Microstructure and mechanical behavior of a titanium-to-stainless steel dissimilar joint brazed with Ag-Cu alloy filler and an Ag interlayer[J]. Materials Characterization, 2017, 129: 98–103. DOI: 10.1016/j.matchar.2017.04.032 |

| [3] |

薛鹏, 周琦, 王克鸿, 等. 复合添加Ga/Nd对超低银SAC钎料组织和性能的影响[J]. 焊接学报, 2016, 37(03): 33–36.

XUE Peng, ZHOU Qi, WANG Kehong, et al. Effect of Ga/Nb composite additive on the wettability and microstructure of low silver Sn-Ag-Cu solder[J]. Transactions of the China Welding Institution, 2016, 37(03): 33–36. |

| [4] |

龙伟民, 张冠星, 张青科, 等. 钎焊过程原位合成高强度银钎料[J]. 焊接学报, 2015, 36(11): 1–4.

LONG Weimin, ZHANG Guanxing, ZHANG Qingke, et al. In-situ synthesis of high strength Ag brazing filler metals during brazing process[J]. Transactions of the China Welding Institution, 2015, 36(11): 1–4. |

| [5] | MA Chaoli, XUE Songbai, WANG Bo. Study on novel Ag-Cu-Zn-Sn brazing filler metal bearing Ga[J]. Journal of Alloys and Compounds, 2016, 688: 854–862. DOI: 10.1016/j.jallcom.2016.07.255 |

| [6] | SUI Fangfei, LONG Weimin, LIU Shengxin, et al. Effect of calcium on the microstructure and mechanical properties of brazed joint using Ag-Cu-Zn brazing filler metal[J]. Materials & Design, 2013, 46: 605–608. |

| [7] |

张涛, 薛松柏, 马超力. Ag-Cu-Zn系钎料的研究现状[J]. 焊接, 2014(10): 10–15.

ZHANG Tao, XUE Songbai, MA Chaoli. Research status of Ag-Cu-Zn series brazing filler metals[J]. Welding & Joining, 2014(10): 10–15. DOI: 10.3969/j.issn.1001-1382.2014.10.003 |

| [8] |

廖行, 黄尚宇, 王苇, 等. Ag40Cu23Zn31In4Ni2银基钎料新加工工艺及其组织性能研究[J]. 热加工工艺, 2016(23): 21–25.

LIAO Xing, HUANG Shangyu, WANG Wei, et al. Study on new processing technology and structure properties of Ag40Cu23Zn31In4Ni2 silver-based solder[J]. Hot Working Technology, 2016(23): 21–25. |

| [9] | MA Jia, LONG Weimin, HE Peng, et al. Effect of gallium addition on microstructure and properties of Ag-Cu-Zn-Sn alloys[J]. China Welding, 2015, 24(3): 6–10. |

| [10] | PETZOW G, EFFERNBERG G. Ternary alloys: a comprehensive compendium of evaluated constitutional data and phase diagrams[M]. VCH PUB, 1992. |

| [11] |

张新庄, 倪锋, 魏世忠, 等. 金属凝固过程中初生小晶面相变质机理研究综述[J]. 铸造技术, 2006, 27(09): 1005–1009.

ZHANG Xinzhuang, NI Feng, WEI Shizhong. Review on modification mechanism of primary faceted crystal during the solidification course[J]. Foundry Technology, 2006, 27(09): 1005–1009. DOI: 10.3969/j.issn.1000-8365.2006.09.031 |

| [12] |

董光明, 孙国雄, 廖恒成, 等. 铝硅合金中共晶硅的变质机理:杂质诱发共生成对孪晶[J]. 材料科学与工艺, 2008, 16(1): 34–37.

DONG Guangming, SUN Guoxiong, LIAO Hengcheng, et al. Modification mechanism of eutectic silicon in Al-Si alloys: impurity-induced coupled twinning[J]. Materials Science and Technology, 2008, 16(1): 34–37. DOI: 10.3969/j.issn.1005-0299.2008.01.009 |

| [13] | BENNETT B H. Theory of alloy phase formation[M]. The Metallurgical Society of AIME, 1980. |

| [14] |

王星星, 龙伟民, 马佳, 等. 锡镀层对BAg50CuZn钎料性能的影响[J]. 焊接学报, 2014, 35(9): 61–64.

WANG Xingxing, LONG Weimin, MA Jia, et al. Effect of electroplated tin coating on properties of BAg50CuZn brazing filler metal[J]. Transactions of the China Welding Institution, 2014, 35(9): 61–64. |

| [15] |

张金山. 金属液态成型原理[M]. 北京: 机械工业出版社, 2011.

ZHANG Jinshan. Liquid metal forming theory[M]. Beijing: China Machine Press, 2011. |

2018, Vol. 26

2018, Vol. 26