阳极键合技术始于1968年美国学者Pomerantz的一次偶然实验,实验中相互重叠的玻璃和金属在加热时通入直流电后竟使金属牢固的连接到玻璃上.1年后,Pomerantz和Willis发表了关于玻璃(陶瓷)与金属在静电场下建立连接的报道[1-2].报道中提到将一片硅酸盐玻璃放置与两片金属之间并加热,而后在这两片金属两端施加一个静电场形成回路,经过一段时间后发现,连接阳极的金属片与玻璃发生连接,因而这种连接方式称之为“阳极键合”,或者“场助键合”[3].

随着现代制造业及各种功能材料的发展,传统的金属与金属间连接已不能满足现代制造业的需求,因而更深层次的金属与非金属、非金属与非金属的连接成为发展趋势[4].阳极键合以其键合过程温度低,键合后材料变形小,机械强度高及键合工艺简单等,有效减少了传统焊接的高温热应力对工件的影响.进入21世纪以来,微电子加工业得到蓬勃发展,与此同时,阳极键合凭借优良的气密性和低温性更多地应用在电子器件的生产和封装过程中,各种功能材料与半导体之间的微型连接技术已经十分成熟,如微型加速度计、微型陀螺仪、微型电磁场传感器、微型压力传感器、微型制动器及微型流量计等[5-7].

1 低温阳极键合工艺及键合机理 1.1 键合工艺过程阳极键合对被连接材料的表面光洁度有较高的要求,因此,键合开始前的首要工作就是对材料表面进行处理,通常要求材料表面粗糙度低于50 nm,平行度小于5 μm;其次用50~80 ℃的RCA溶液(NH4OH: H2O2: H2O=1: 1: 5)清洗被连接晶片,并用去离子水漂洗,最后用纯氮气吹干.以玻璃和硅片键合为例,将所要连接的玻璃与硅片相互重叠放置在键合设备中,玻璃与阴极连接,硅片与阳极连接,如图 1所示.实验前调整键合参数,包括预热温度200~400 ℃、预设电压500~800 V、键合压力0.1~1 MPa,键合时间6~15 min.在键合过程中,根据需要可以施加氮气保护.

|

图 1 阳极键合设备示意图 Figure 1 The apparatus used for anodic bonding 1—键合箱;2—压力杆;3—阳极;4—硅片;5—微晶玻璃;6—阴极;7—集成加热装置(DC:直流电源、IR:数据采集系统、REC:记录计算模块、ICF:调节保护系统、TCS:温度控制系统);8—保护气加入口 1-thermal bonding box; 2-pressurizing pole; 3-anode; 4-silicon; 5-glass; 6-cathode; 7-integrated heating device (DC: DC power supply, IR: data acquisition system, REC: recording calculation module, ICF: regulation protection system, TCS: temperature control system); 8-protective gas inlet |

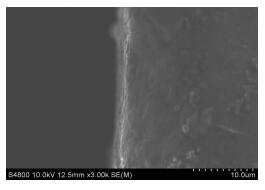

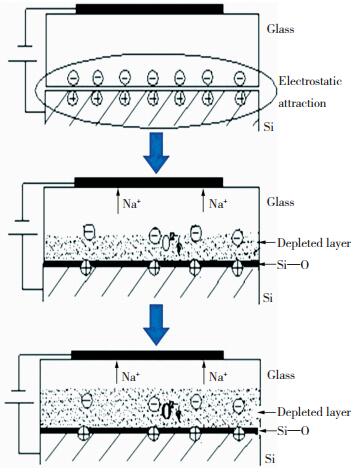

阳极键合的过程实质是一种物理热运动及固体电化学反应的集合,而在550 ℃以下的阳极键合称为低温键合.以硅和微晶玻璃为例,常温下这两种材料导电率很低,不能完成键合,但温度对玻璃导电性的影响很大.在实验前对材料进行加热(低于软化点温度),玻璃内部的Na+被激活并向阴极移动,在靠近阳极一面的玻璃界面形成了被极化的碱金属离子(主要是Na+)耗尽层,造成大量负电荷(O2-)在这一面堆积,因而这一耗尽层内部产生了一个强电场(高达10 6V/cm)[8].在强静电场作用下,玻璃与硅片之间形成强大的静电吸引;在玻璃受热后弹性变形和粘性流动下,玻璃与硅片表面紧密贴合.与此同时,在玻璃/硅连接处O2-与硅发生不可逆的化学反应,形成了—Si—O—Si—键,并与玻璃耗尽层的O2-和内部结构形成硅/氧化合物,随着键合过程的进行,耗尽层逐渐增大,电场达到平衡,完成键合[9-11], 如图 2所示.

|

图 2 硅/玻璃阳极键合原理示意图 Figure 2 The schematic diagram of silicon/glass anode bonding principle |

对于氧负离子的来源,Kreissing等人的研究发现,在玻璃表层存在水分子,而水分子在温度和电场共同作用下分解出的O2-才是与Si形成氧化物的主要因素[12-13].孟庆森等经过对键合过程的研究发现,硅氧化合物的形成在上述原因之外,且与玻璃硅表面存在的OH-有关[10].硅和玻璃的紧密连接是外加压力、静电力以及OH-之间的吸引力共同作用而实现的.在键合过程中,硅表面的OH-具有极性,放大了玻璃表面离子堆积的作用,使得Si/O在硅表面聚集,并发生反应形成Si—O键;同时,随着键合的进行,键合温度不断升高,OH-发生脱水聚合反应,氢键被Si—O—Si代替,从而形成稳定的硅氧化合物.关于阳极键合过程中离子反应和传输机制尚无统一定论,因而阳极键合的机理还需进一步研究.

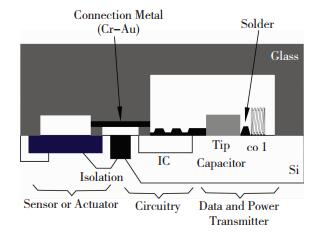

2 阳极键合现阶段主要应用 2.1 玻璃/硅的阳极键合玻璃与硅的阳极键合以其键合温度低、键合强度大、键合工艺简单等优点,已广泛应用于微电子器件的制作和生产,其中Shoji等利用微晶玻璃优良的光学通透性,设计并开发出新型压力传感器[14],如图 3所示,研究表明,利用这种玻璃陶瓷的低温阳极键合工艺对电子器件进行封装是十分可靠的.Kober等人设计的电容式微型压力传感器中空腔的连接就是利用“玻璃/硅”的阳极键合而实现,在玻璃一侧压力发生变化,硅片材料上的电流值会发生变化从而检测出压力值[15],这种键合工艺没有额外的钝化层,避免污染电子器件.Weichel等利用阳极键合技术实现了化学计量氮化硅与玻璃的连接,在键合性能优异的同时还增加了MEMS器件的一些附属功能[16],其键合强度高达35 N/mm2.韩国的Lee等通过将硅片进行加工后利用阳极键合技术将玻璃键合到硅片上,开发出一种新型味探针药物注射器[17],不仅可以对病灶进行少量药物精准注射,同时还能减少脑损伤的风险.日本的WU等通过刻蚀等中间制造工艺在玻璃表面加工出一个支点,利用阳极键合的方式将底部的玻璃和硅片进行连接,设计出球形硅微镜[18].

2.2 玻璃/金属的阳极键合金属优良的导电性和高强度使其广泛应用于各种传感器的生产制造过程.陈铮等设计开发出一种压力传感器,利用阳极键合技术对Kovar基体和玻璃基体进行连接,与传统的硅压电传感器相比,这种玻璃/金属键合后生产的压力传感器更适应不同的工作环境[19].Wang等通过溶胶-凝胶法在不锈钢片上镀一层SiO2,利用阳极键合实现了“玻璃/不锈钢”的连接[20].

2.3 通过中间层进行的阳极键合Kutchoukov等人设计出一种纳米微流体装置,首先在玻璃上沉积一层非晶硅,然后再与玻璃进行阳极键合,实现了“玻璃/硅/玻璃”的阳极连接[21].Visser等人成功利用SiO2和硼硅玻璃当做中间层进行“硅/硅”键合[22].浙江大学沈伟东等人通过电子束蒸发玻璃膜作为中间层,利用阳极键合技术实现了“硅/硅”的连接[23],同时用TMAH溶液进行基底减薄, 获得了厚介质层薄顶层硅结构, 这为一些MEMS器件的制作奠定了基础.Mrozek在玻璃表面通过真空沉积的方式引入一层钛薄膜,实现了“玻璃/玻璃”的阳极键合[24-25].Knapkiewicz等人通过溅射的方式在玻璃表层溅射一层100 nm的P型硅,实现了“玻璃/玻璃”的阳极键合[26].

2.4 单晶硅与功能陶瓷的阳极键合功能陶瓷以其质轻、耐蚀、耐高温、高强度等特点,已越来越多地应用于工业生产的各个领域,但由于功能陶瓷与金属材料在物理性能方面有较大差异,难以进行直接键合.Sasaki等人在钛锆酸铅陶瓷(PbZrxTi1-xO3;PZT)表面溅射一层玻璃,实现了硅晶片与其的阳极键合[27].Chung等利用同样方法成功将陶瓷激发器与硅片进行阳极键合[28].孟庆森等人利用射频磁控溅射法在ZrO2陶瓷表面沉积一层钠硼硅酸盐玻璃,实现了ZrO2陶瓷与单晶硅的阳极键合[29].

2.5 多层阳极键合由于MEMS器件生产过程的需要,3层甚至多层材料的阳极连接也有了长足的发展.运用双阴极单阳极的阳极键合技术可实现“玻璃/硅/玻璃”的3层键合;若利用反置电极,则可实现“硅/玻璃/硅”的3层键合[30].Despont等运用交流电作为电源实现了“硅/玻璃/硅”的3层键合[31],其强度可以达到1 MPa以上,为离子反应刻蚀工艺提供了新的研究方向.Nitesh等人研制了一种表面测试设备,该设备中的一个结构是利用标准光刻蚀法来实现“硅/玻璃/铝/玻璃/硅”的5层阳极键合[32].

2.6 离子导电聚合物的阳极键合导电聚合物通常用于电池及超级电容器的生产制作过程,随着功能有机聚合材料在性能和形态上的发展,导电聚合物作为MEMS的封装材料正被越来越多的学者所重视.太原科技大学的阴旭、刘翠荣等人成功实现了适用于MEMS器件封装的PEO-LiCLO4 与金属Al的阳极键合,利用LiCLO4中锂离子的迁移形成电流,在强静电场下耗尽层和金属Al之间形成过渡层烷氧基铝([(CH2CH2O)n]3Al),如图 4所示.这项研究拓展了离子导电聚合物作为封装键合材料的应用[33].

3 阳极键合的影响因素 3.1 预热温度预热温度是阳极键合的一个很重要的工艺参数,以硅/玻璃键合为例,玻璃在室温下很难导电,原因是内部的碱金属离子(Na+)在室温下表现为惰性离子,当温度升高时,玻璃内部结构发生变化,可以游离出更多自由移动的钠离子,并在强静电场作用下向阴极迁移,从而形成电流.因此,合理的键合预热温度是键合质量的保证,温度过低则玻璃导电性差降低键合效率,温度过高则会使玻璃过度软化,不能完成键合,因此,键合的预热温度和键合过程中的键合温度一定要控制在键合材料软化点以下.

在加热方式上,除了传统的加热工艺,Wild等采用激光加热的方式对键合材料局部进行加热,有效降低了温度对温敏元件的影响[34].我国学者李星、陈立国等自主设计了新型激光辅助阳极键合系统,并实现了硼硅玻璃BF33与硅的键合[35].陈明祥等人利用感应加热的方式更好的促进了键合材料内部碱金属离子的迁移,从而使键合质量提高[36].

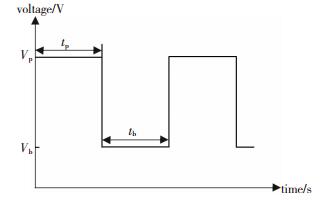

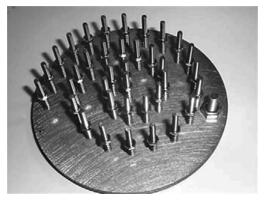

3.2 键合电源及电压键合时电压的大小直接影响材料两端电场强度及键合过程中的峰值电流.适当的键合电压可以使键合材料间产生强大的静电吸引,并使材料发生弹性变形及粘性流动,但过高的电压又会击穿材料,破坏键合.直流电源是应用最早的键合电源,近年来,脉冲电源凭借其可变频控制及电极多样化的优势已逐步取代直流电源.Lee等人采用一种方形波脉冲电源对键合材料施加电压(图 5为波形示意图),在很大程度上减小了键合所用时间,提高了键合效率[37];杨道红等人研究并应用了双电场技术成功对“玻璃/硅”进行阳极键合[38].台湾学者Huang等人采用螺旋点电极代替传统电极, 如图 6所示,有效减少了键合过程中的孔洞残留,提高了键合效率[39].

3.3 键合时间通过键合前的预热激活材料内部结构,使之利于导电,因此,在键合初期键合电流就会上升到最大值,在很短的时间完成键合.但仍可以通过增加键合时间来进一步提高键合质量,因为离子迁移和化学反应形成化合物不能在很短时间全部完成,虽然键合后期电流值很低,离子迁移很少,但键合层生成后在材料界面沉积也需要一定时间,同时键合密度和键合层厚度也可以通过增加键合时间来提高[40].

3.4 键合材料表面处理及压力控制由于两种材料键合界面是在强静电场吸引下完成的,因而在键合过程中只需要适当的压力保证两界面紧密贴合即可,过大的压力有可能会损坏键合材料.同时键合材料表面不可能做到绝对光滑,因此,在键合开始前对材料表面进行预处理时,除去除材料表面杂质外,也应尽可能降低材料表面粗糙度,这样在压力和高温的共同作用下产生粘性流动,继而使连接材料之间形成相对紧密的接触,这对键合质量的提高是十分有效的.

3.5 材料导电性及热膨胀系数阳极键合实质是电化学反应,因而必须要求材料导电或在一定条件下(温度、电场)导电.硅/玻璃的阳极键合正是利用玻璃在加热后产生自由移动的碱金属离子而导电.键合必然会产生热应力和应变,当热应力较大而材料热膨胀系数较小时,可能造成材料开裂,因此,热膨胀系数也是阳极键合一个重要影响因素,可以通过控制键合温度使键合材料达到相近的热膨胀系数,亦或降低材料厚度减少因热膨胀系数差异导致的键合开裂,提高键合质量[41].

4 结论阳极键合作为一种更加便捷和安全的连接工艺,已在工业生产各环节中体现出它的价值,各国学者也对其工艺方法和应用进行了相关研究.作为一项新型连接工艺,阳极键合相较于传统的焊接工艺,不需要高温下的熔融再结晶,键合过程更加清洁和高效,同时键合热应力小、对器件无污染;相较于粘接工艺,阳极键合又具有气密优良、强度高及耐蚀的优点.但阳极键合的发展还有很多亟待解决的问题:键合过程中各工艺参数(键合电源电压、键合时间、键合温度及压力等)的变化及键合材料的处理对键合效果有显著影响,因而键合工艺过程还应继续优化;阳极键合的机理尚没有统一的定论;如何更好地促进键合过程中离子迁移及键合层形成,同时提高键合强度仍待继续研究;键合设备还需随着键合工艺及材料的改变而进一步开发.

| [1] | WALLI S G, POMERANTZ D I. Field assisted glass-metal sealing[J]. Applied Physics, 1969, 40(10): 3946–3949. DOI: 10.1063/1.1657121 |

| [2] | ROGERS T, KOWAL J. Selection of glass, anodic bonding conditions and material compatibility for silicon-glass capacitive sensors[J]. Sensors and Actuators A, 1995, A46(1-3): 113–120. DOI: 10.1016/0924-4247(94)00872-F |

| [3] | XU J, WANG D X, YUAN Y, et al. Polypyrrolecoated cotton fabrics for flexible supercapacitor electrodes prepared using CuO nanoparticles as template[J]. Cellulose, 2015(22): 1355–1363. DOI: 10.1007/s10570-015-0546-x |

| [4] | CHENG Y T, LIN L, NAJAFI K. Localized silicon fusion and eutectic bonding for MEMS fabrication and packaging[J]. IEEE/ASME J.Microelectromech Syst, 2000(9): 3–8. DOI: 10.1109/84.825770 |

| [5] | LIU Yuanjun, ZHAO Xiaoming, TUO Xiao. Study of graphite /silicon carbide coating of plain woven fabric for electrical megawatt absorbing properties[J]. The Journal of the Textile Institute, 2017, 108(4): 483–488. DOI: 10.1080/00405000.2016.1171036 |

| [6] | PETERSEN K, BROWN J, RENKEN W. High-precision, high-performance mass-flow sensor with integrated laminrar flow micro-channels[M]. New York: IEEE Press, 1991: 246. |

| [7] | TANNER D M, SMITH N F, IRWIN L W.MEMS reliability: Infrastructure, test structures, experiments and failure modes[R]. USA: Sandia National Laboratory, 2000. DOI: 10.2172/750344 |

| [8] | DESPONT M, GROSSH. Fabrication of a silicon-Pyrex-silicon stack by a.c. anodic bonding[J]. Sensors and Actuators A, 1996, 55: 219–224. DOI: 10.1016/S0924-4247(97)80081-7 |

| [9] | MOLINA M, ASADIAN-BIRJAND M, BALACH J, et al. Stimuli-responsive nanogel composites and their application in nanomedicine[J]. Chemical Society Reviews, 2015, 44(17): 6161–6186. DOI: 10.1039/C5CS00199D |

| [10] |

孟庆森, 张丽娜, 喻萍, 等. 硼硅玻璃与单晶硅的场致扩散连接形成机理分析[J]. 材料热处理学报, 2001, 22(4): 17–20.

MENG Qingsen, ZHANG Lina, YU Ping, et al. Joining mechanism of field-assisted bonding of electrolyte glass to silicon[J]. Journal of Materials Heat Treatment, 2001, 22(4): 17–20. DOI: 10.3969/j.issn.1009-6264.2001.04.005 |

| [11] | HOU L, WU P. Understanding the UCST-type transition of P(AAM-co-AN) in H2O and D2O:dramatic effects of solvent isotopes[J]. Soft Matter, 2015, 11(35): 7059–7065. DOI: 10.1039/c5sm01745a |

| [12] | KREISSIG U, GRIGULL S, LANGE K, et al. In situ ERDA studies of ion drift processes during anodic bonding of alkali-borosilicate glass to metal[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 1998, 136-138: 674–679. DOI: 10.1016/S0168-583X(97)00778-7 |

| [13] | LI T, TANG H, WU P. Molecular evolution of poly(2-isopropyl-2-oxazoline) aqueous solution during the liquid-liquid phase separation and phase transition process[J]. Langmuir, 2015, 31(24): 6870–6878. DOI: 10.1021/acs.langmuir.5b01009 |

| [14] | SHOJI Shuichi, KIKUCHI Hiroto, TORIGOE Hirotaka. Low-temperature anodic bonding using lithium aluminosilicate β-quartz glass ceramic[J]. Sensors and Actuators A, 1998, 64: 95–100. DOI: 10.1016/S0924-4247(97)01659-2 |

| [15] | KOBER T, WERTHSCHVTZKY R. Wafer level processing of overload-resistant pressure sensors[J]. Procedia Engineering, 2012, 47: 615–618. DOI: 10.1016/j.proeng.2012.09.222 |

| [16] | WEICHEL S, REUS R, BOUSIDAT S. Low-temperature anodic bonding to silicon nitride[J]. Sensors and Actuators A, 2000, 82: 249–253. DOI: 10.1016/S0924-4247(99)00372-6 |

| [17] | LEE H J, SON Y, KIM D. A new thin silicon microneedle with an embedded microchannel for deep brain drug infusion[J]. Sensors and Actuators B: Chemical, 2015, 209: 413–422. DOI: 10.1016/j.snb.2014.11.132 |

| [18] | WU T, YAMASAKI T, HOKARI R. Spherical silicon micromirrors bent by anodic bonding[J]. Optics express, 2011, 19(12): 11897–11905. DOI: 10.1364/OE.19.011897 |

| [19] |

陈铮, 池内建二, 高桥诚, 等, 玻璃与可阀合金的电场辅助阳极连接[J].焊接, 2001, 22 (4): 21-25. CHEN Zheng, IKEUCHI K, TAKAHASHI M, et al.Electric field-assisted anodic bonding of glass to kovar alloy.transactions of the china welding institution [J]. 2001, 22 (4): 21-25. DOI: 10.3321/j.issn:0253-360X.2001.04.006 |

| [20] | WANG Q, TANG H, WU P. Aqueous solutions of poly (ethylene oxide)-poly (N-isopropylacrylamide):Thermosensitive behavior and distinct multiple assembly processes[J]. Langmuir, 2015, 31(23): 6497–6506. DOI: 10.1021/acs.langmuir.5b00878 |

| [21] | KUTCHOUKOV V G, LAMGEREF. Fabrication of nanofluidic devices using glass-to-glass anodic bonding[J]. SensorActurators A, 2004, 114: 521–527. DOI: 10.1016/j.sna.2003.12.027 |

| [22] | VISSER M M, WEICHELS, STORÅS P. Sodium distribution in thin-film anodic bonding[J]. Sensor and Actuators A, 2001, 92: 223–228. DOI: 10.1016/S0924-4247(01)00580-5 |

| [23] |

沈伟东, 吴亚明, 章岳光, 等. 电子束蒸发玻璃薄膜中间层的阳极键合研究[J]. 真空科学与技术学报, 2008, 28(2): 143–147.

SHEN Weidong, WU Yaming, ZHANG Yueguang, et al. Anodic bonding of intermediate glass films grown by e-beam evaporation[J]. Chinese Journal of Vacuum Science and Technology, 2008, 28(2): 143–147. DOI: 10.13922/j.cnki.cjovst.2008.02.018 |

| [24] | MROZEK P. Anodic bonding of glasses with interlayers for fully transparent device applications[J]. Sensors and Actuators A: Physical, 2009, 151(1): 77–80. DOI: 10.1016/j.sna.2009.01.018 |

| [25] | MROZEK P. Glass-to-glass anodic bonding using TiNx interlayers for fully transparent device applications[J]. Sensors and Actuators A: Physical, 2012, 174: 139–143. DOI: 10.1016/j.sna.2011.12.012 |

| [26] | KNAPKIEWICZ P, CICHY B, POSADOWSKI W, et al. Anodic bonding of glass-to-glass through magnetron spattered nanometric silicon layer[J]. Procedia Engineering, 2011, 25: 1629–1632. DOI: 10.1016/j.proeng.2011.12.403 |

| [27] | GEN SASAKI, HIDEHARU FUKUNAGA. Materials science communication mechanism of the anodic bonding between pzt ceramics and silicon[J]. Tadatomo Suga Materials Science Communication, 1997, 51: 174–177. DOI: 10.1016/S0254-0584(97)80289-1 |

| [28] | CHUNG Gwiy-Sang, KIM Jae-Min. Anodic bonding characteristics of MLCA/Si-wafer using a sputtered Pyrex# 7740 glass layer for MEMS[J]. Sensors and Actuators A, 2004, 116: 352–356. DOI: 10.1016/j.sna.2004.04.029 |

| [29] |

孟庆森, 薛锦.β″-Al2O3陶瓷与铝基复合材料场致扩散连接界面微观结构分析[J]硅酸盐学报, 2002, 30(4): 447-450. MENG Qingsen, CHEN S haoping, XUE Jin.Joining mechanismof field_assisted bondingof β″-Al2O3 to aluminum and SiC(p)/Al [J]. Journal of the Chinese Ceramic Society, 2002, 30(4): 447-450. DOI: 10.3321/j.issn:0454-5648.2002.04.008 |

| [30] | DRAGOI V, GLINSNER T, HANGWEIERP. Advanced anodic bonding processes for MEMS applications[J]. Application Electrochemical Society Proceedings, 2003, 19. DOI: 10.1557/PROC-782-A5.80 |

| [31] | DESPONT M, GROSS H. Fabrication of a silicon-Pyrex-silicon stack by a.c. anodic bonding[J]. Sensors and Actuators A, 1996, 55: 219–224. DOI: 10.1016/S0924-4247(97)80081-7 |

| [32] | NITESH D, NIMKAR, SUSHIL H. Bhavnani, Development of an anodically-bonded test surface to obtain fudamental liquid immersion thermal management data for electronic devices[J]. Sensor and Actuators A, 2004, 113: 212–217. DOI: 10.1016/j.sna.2004.02.028 |

| [33] | YIN X, LIU C R. Synthesis and properties of ionic conduction polymer for anodic bonding[J]. Chin Chem Lett, 2015, 26(3): 289–292. DOI: 10.1016/j.cclet.2014.10.027 |

| [34] | WILD M J, GILLNER A, POPRAWE R. Locally selective bonding of silicon and glass with laser[J]. Sensors and Actuators A: physical, 2001, 93(1): 63–69. DOI: 10.1016/S0924-4247(01)00622-7 |

| [35] |

李星, 陈立国, 王阳俊. 激光辅助阳极键合方法及实验研究[J]. 纳米技术与精密工程, 2017, 15(1): 67–71.

LI Xing, CHEN Liguo, WANG Yangjun. Method and experimental study on laser assisted anodic bonding[J]. Nanotechnology and Precision Engineering, 2017, 15(1): 67–71. DOI: 10.13494/j.npe.20160058 |

| [36] | CHEN M, YUAN L, LIU S. Research onlow-temperature anodic bonding using induction heating[J]. Sensors and Actuators A: Physical, 2007, 133(1): 266–269. DOI: 10.1088/1742-6596/34/1/161 |

| [37] | LEE T M H, HSING I M, LIAW C Y N. An improved anodic bonding process using pulsed voltage technique[J]. Journal of Microelectromechanical Systems, 2000, 9(4): 469–473. DOI: 10.1109/84.896767 |

| [38] | YANG Daohong, XU Chen, SHEN Guangdi. Applying double electric fields to avoid deteriorating movable sensitive parts in MEMS during anodic bonding[J]. Chinese Journal of Semiconductors, 2004, 25(10): 1249. |

| [39] | HUANG J T, YANG H A. Improvement of bonding time and quality of anodic bonding using the spiral arrangement of multiple point electrodes[J]. Sensors and Actuators A: Physical, 2002, 102(1): 1–5. DOI: 10.1016/S0924-4247(02)00269-8 |

| [40] |

周方颖, 张一心. 碱、双氧水及热处理对氨纶丝力学性能的影响[J]. 丝绸, 2014, 51(6): 11–15.

ZHOU Fangxing, ZHANG Yixin. Influences of alkali, hydrogen peroxide and heat treatment on mechanical properties of polyurethane filament[J]. Journal of Silk, 2014, 51(6): 11–15. DOI: 10.3969/j.issn.1001-7003.2014.06.003 |

| [41] |

王华. 聚吡咯涂层的制备及耐腐蚀性能研究[J]. 表面技术, 2015, 44(3): 111–115.

WANG Hua. Preparation and corrosion performance of polypyrrole film[J]. Surface Technology, 2015, 44(3): 111–115. DOI: 10.16490/j.cnki.issn.1001-3660.2015.03.019 |

2018, Vol. 26

2018, Vol. 26