2. 空间飞行器机构重点实验室(上海宇航系统工程研究所),上海 201108

2. Shanghai Key Laboratory of Spacecraft Mechanism (Shanghai Aerospace Systems Engineering Institute), Shanghai 201108, China

在热塑性复合材料中,聚醚醚酮(PEEK)以其高耐热性、高强度、高模量、高韧性等优异的综合性能备受青睐[1-2].聚醚醚酮与具有高强度、高模量、低密度的增强材料碳纤维[3]结合形成的碳纤维/聚醚醚酮(PEEK)管材,则具备更加优异的复合性能,并因其克服了普通热塑性复合材料弹性模量低、软化温度低、抗溶剂差等缺点,而广泛应用于卫星、飞船、空间站在内的各类航天结构中[4-6].缠绕成形和拉拔成形是两种最主要的管工艺[7-8],但工艺所需设备占地面积大且自动化水平低,不利于在空间站内进行在轨连续快速制造.在国内,太空大型桁架结构件的制造、装配和展开验证技术,特别是复合材料多向接头和全复合材料桁架结构的制造技术尚处于起步阶段,成型工艺的手段单一,自动化水平低,部分复杂结构多采用手工工艺制造,存在生产效率低、质量不稳定、制造成本高等缺点[9],因此,亟需提高我国太空制造碳纤维/PEEK的工艺水平.

本文提出了碳纤维热塑性复合材料管材拉拔成形技术,采用火箭将碳纤维/PEEK热塑性预浸复合带材运送入轨,由太空制造机器人完成碳纤维管材的拉拔成型.该方法可实现管材结构的按需快速制造,既消除了运载瓶颈与尺寸限制,又节省贮存空间、降低成本,为空间大型设施的建设奠定基础.与地面环境相比,太空环境包括:微重力场,高真空,不同的辐射条件和空间的无限性.其中最为突出的是微重力场[10].由于实验条件的限制,暂无法获得碳纤维/PEEK在太空微重力条件下的实验数据,为此,利用有限元法分段模拟地面环境下复合带材拉拔制管工艺各个工序,模拟验证了该工艺的可行性,对后续复合材料在轨制管的工艺设计和实验有明确的借鉴和指导意义.

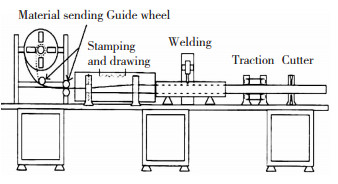

1 拉拔成形工程样机原型设计 1.1 拉拔成形工程样机设计拉拔成形工程样机的三维模型如图 1所示.它包括储料装置、拉拔成形装置、模具加热装置、焊接装置等.通过对这几个模块进行功能需求分析、设计,针对热塑性带材卷曲加工成管材的材料状态变化,进一步分析其应力应变分布,指导机构设计与电气控制,实现碳纤维/PEEK复合材料板材的拉拔成管.

|

图 1 制管工艺示意图 Fig.1 Schematic of tube-making process |

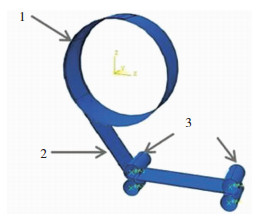

图 2为热塑性带材供料放卷段CAD模型.料卷通过机械手臂安装至供给工位,经导向装置释放至平直状态,随着释放进行,料卷半径逐渐变小,在有限元分析中,首先确定料卷半径与导向辊的相对位置,进而分析料卷经导向辊释放至平直过程中带材的应力分布情况,验证该设计方案的可行性.

|

图 2 供料放卷段示意图 Fig.2 Schematic of material sending section 1—料卷;2—碳纤维/PEEK层合板;3—导向辊 1—Material roller; 2—Carbon fiber/PEEK composite; 3—Guide roller |

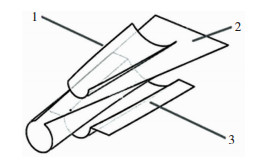

图 3为冲压拉拔阶段三维模型图.平直带材进入加热管道进一步加热,并经过卷曲辅助成形模具逐步过渡至完全卷曲状态.该过程采用电加热管道辐射传热至带材,卷曲辅助成形模具也采用电加热方式,并与芯轴支架在管道内均匀排列.通过对高温状态下带材成形过程的应力应变分析,获得相关结果以便指导加热模块和成形模具的设计.

|

图 3 管材成形结构示意图 Fig.3 Schematic of tube forming section 1—上模具;2—碳纤维/PEEK层合板;3—下模具 1—Upper die; 2—Carbon fiber/PEEK composite; 3—Lower die |

带材经过渡段卷曲成管材后形成一条连续或离散的搭接面,经焊接工艺处理后保证管材的各项性能.焊接采用超声发生器提供高频振动信号作用于一定宽度的搭接面上,通过热塑性树脂间的熔融粘结形成界面层,在该焊接区域处会形成应力集中.通过确定搭接宽度、焊头宽度与焊接步距,进而分析焊接后的管材应力分布情况,确定焊接过程对管材表面质量的影响.

2 地面环境下拉拔成形的CAE分析 2.1 材料模型的建立 2.1.1 叠层模型本文采用PEEK树脂与碳纤维编织物预浸料的叠层材料模型[11],如图 4所示.两外层采用C3D8R实体单元表征厚度为0.33 mm的PEEK层,中间层采用C3D8R体单元表征厚度为0.33 mm的碳纤维机织物.基于树脂基体与碳纤维机织物完全结合的假设,层与层之间采用共节点的接触方式,并在Hypermesh软件中进行网格质量检测,保证雅克比值大于0.7.

|

图 4 叠层有限元模型网格分布 Fig.4 Mesh distribution of the three-layer finite element model 1—热塑性基体;2—二维机织物增强体;3—热塑性基体 1—Thermoplastic resin; 2—Carbon fiber; 3—Thermopalstic resin |

PEEK树脂密度为1.304 g/cm3,弹性模量4 600 MPa,泊松比0.38.模拟过程中采用传统的Johnson-Cook本构模型:

| $ \sigma = \left( {A + B{\varepsilon ^n}} \right)\left( {1 + C{\rm{ln}}{{\dot \varepsilon }^*}} \right)\left( {1 - {T^{*m}}} \right). $ | (1) |

式中:σ为Von Mise应力;ε为等效塑性应变;

| $ \begin{array}{*{20}{l}} {A = 24.5{\rm{MPa}},B = 3.1{\rm{MPa}},n = 2.32,C = 0.078,}\\ {m = 0.462,{T_0} = 438{\rm{K}},{T_{\rm{m}}} = 616{\rm{K}}.} \end{array} $ | (2) |

碳纤维机织物采用Holzapfel-Gasser-Ogden模型[13]来描述其各向异性超弹性行为.不考虑温度对应变能密度函数的影响,并假设所有纤维都是沿同一方向排列且纤维是不可压缩的,二维编织纤维布可以表示为

| $ \begin{array}{l} W = {\rm{ }}\frac{{{k_1}}}{{2{k_2}}}\left\{ {{\rm{exp}}\left[ {{k_2}{{(\lambda _a^2 - 1)}^2}} \right] - 1} \right\} + \\ \;\;\;\;\;\;\;\frac{{{k_1}}}{{2{k_2}}}\left\{ {{\rm{exp}}\left[ {{k_2}{{(\lambda _b^2 - 1)}^2}} \right] - 1} \right\}. \end{array} $ | (3) |

式中:λa和λb分别为二维机织物经、纬纱线方向的纤维拉伸比;W为能量密度;k1, k2为材料参数.

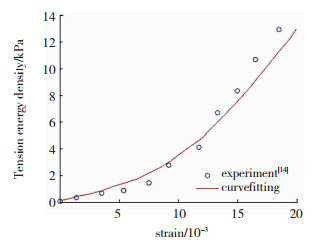

如图 5所示,通过拟合碳纤维编织物的单向拉伸的能量密度函数[14]获得式(3)中k1, k2的具体数值.

|

图 5 T700-12K单轴拉伸应变能密度与应变曲线 Fig.5 T700-12K uniaxial tension strain energy density versus strain curve |

平纹碳纤维编织物的能量密度参数为

| $ {k_1} = 16.48{\rm{MPa}}, {\rm{ }}{k_2} = 0.996{\rm{ }}6\;. $ | (4) |

图 2放料段CAE模型中1、3均作为刚性结构,其中料卷可以转动,转动放料的速度应适当小于板料展平的速度,需要在实际模拟中确定.上导向辊逆时针转,下导向辊顺时针转动,转速大小相同.材料的一端用Ties的约束方式固定于卷料筒上,另一端在导向辊之间,并作用有水平向右的位移.

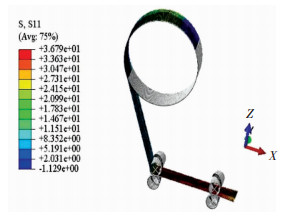

2.2.2 放卷过程模拟结果分析将料卷的中心选取为原点,导向辊1坐标(60,-400),导向辊2(320,-400),卷料半径为160 mm情况下进行模拟.卷料共有105 984个节点,77 691个单元.分析步采用动态显示算法,计算总时长设置为1.编织碳纤维方向与材料运输方向成0°/90°,沿着单层板放卷方向的应力分布如图 6所示,可以看出,材料从放卷到展平过程中沿x方向的力逐渐增大.在送料过程中,材料表面有一定张力,能够提高纤维取向的一致性,可以提高材料x方向的力学性能.选取放卷过程中单元内沿x, y方向的最大应力分量和面内剪切应力的最大值

|

图 6 放卷成形段x方向应力分布 Fig.6 Stress distribution of material sending section along x direction |

| $ {\sigma _x} = 36.79{\rm{MPa}}, {\sigma _y} = 13.09{\rm{MPa}}, {\tau _{xy}} = 10.06{\rm{MPa}}. $ | (5) |

采用蔡-希尔理论进行加工过程破坏判定,选取X=Y=1.81 GPa, S=75 MPa[15-16].X, Y, S分别代表材料沿着x, y方向和面内剪切的破坏强度.

| $ \frac{{\sigma _x^2}}{{{X^2}}} - {\rm{ }}\frac{{{\sigma _x}{\sigma _y}}}{{{X^2}}} + \frac{{\sigma _Y^2}}{{{Y^2}}} + \frac{{\tau _{xy}^2}}{{{S^2}}} = 0.018 < 1. $ | (6) |

式(6)说明料卷和导向轨的位置和大小设计的比较合理,放卷过程可以实现.

3 卷曲成形段分析板材经过辅助模具卷曲成形是关键性步骤.决定能否成形出管材及管材质量是否符合实际需求.

3.1 工步分析成形过程包括两个工步:1)板材在高温辅助成形模具中经过预压成形,形成喇叭状的预成形件;2)将预成形件通过圆形的拉拔模具,在外力的拉挤作用下继续成形为管材.整个成形过程是连续的.板料卷曲成形过程中有冲压和拉拔两个阶段,在冲压阶段由于模具结构的特殊性,不适合采用压边圈,而在拉拔阶段板料与模具接触关系也比较复杂,加上材料模型的复杂与特殊性,采取动力学显式分析方式.

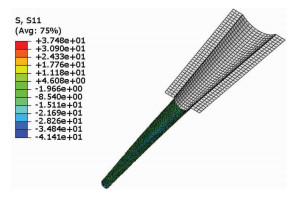

3.2 卷曲成形过程模拟结果分析选取下模具导入口半径80 mm,导出半径30 mm,长度为400 mm.在固定温度450 K下进行卷曲成形模拟.板料共有16 616个节点,11 970个单元.冲压和拉拔分析步均采用动态显示算法,每个分析步的计算总时长设为1.板料和上下模具设置为面接触,摩擦系数设为0.1.图 7展示了沿材料拉伸方向的应力分布,可以看出, 材料应力分布比较均匀且整体应力值较小.选取单元中沿着x, y方向的最大应力分量和面内剪切应力的最大值:

|

图 7 拉拔成形x方向应力分布 Fig.7 Stress distribution of pultrusion section along x direction |

| $ {\sigma _x} = 37.48{\rm{MPa}}, {\sigma _y} = 50.99{\rm{MPa}}, {\tau _{xy}} = 79.55{\rm{MPa}}. $ | (7) |

利用蔡-希尔理论进行加工过程破坏判定,计算结果0.091<1.证明模具结构设计简单合理,减少了人工参与,易于实现自动化生产.

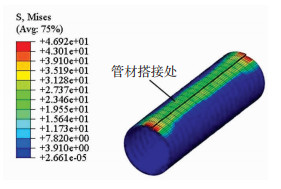

4 焊接成形段分析焊接采用超声发生器提供20 kHz高频振动信号作用于一定宽度的搭接面上,通过热塑性树脂间的熔融粘结形成界面层,在该焊接区域处会形成应力集中,因此,针对成形长度100 mm、内径30 mm的管材在焊接作用下需分析其应力的分布状态.

4.1 CAE模型的建立根据焊接段的分析要求,建立焊接模型,焊接管长100 mm,内径30 mm.PEEK材料和碳纤维纵横向的热传导、热膨胀系数通过查阅资料可得[17-20],具体数值见表 1.

| 表 1 碳纤维/PEEK复合材料热传导与热膨胀系数 Table 1 Thermal conductivity and expansion coefficients of the carbon fiber/PEEK composite |

焊接选取的是成形过程中的一段管材,管材两端固定,管材初始温度设置为450 K,焊接处设置温度570 K.模拟过程中,焊接管有7 833个节点,5 580个单元.采用动态显示分析步,计算时间设为1.设定焊头宽度8 mm,焊头长度10 mm,步进距离10 mm.模拟结果如图 8所示, 其中管材搭接处的搭接长度为2 mm.

|

图 8 焊接部分应力分布 Fig.8 Stress distribution of welding section |

由模拟结果发现碳纤维对焊接过程影响不大,采用Mises应力来表征各向同性基体材料PEEK的应力分布情况.焊接成形阶段的Mises应力最大为46.92 MPa,由于有碳纤维增强体的存在不会引起管材表面的破裂[14].许志武等[21]研究了碳纤维增强聚苯硫醚复合材料的超声波焊接过程,证明了对于热塑性复合材料,当预热温度高于基体的玻璃转化温度时,接头界面树脂的熔合率可达到100%.焊接管材450 K高于PEEK的玻璃转化温度416 K,该结论可以证明焊接过程的可行性.由模拟结果可以发现, 管材焊接成形应力集中区域小,整个焊接部位的应力分布比较均匀,管材变形程度小,说明本文的超声波焊接方案可以用于实际生产.

5 结语1) 在太空制造的大背景下,设计了一套在轨拉拔制管的工艺方案,适当的分解步骤,简化了模型.

2) 确定了放卷过程中料卷和导轨之间的相对位置,分析了放卷过程中的应力分布情况,采用蔡-希尔最大变形能理论证明了所设计的放卷过程不会引起材料的破坏.

3) 创造性的提出了卷曲拉挤成型方式,分析了卷曲拉挤过程中的应力情况,证明了入口半径80 mm,导出口半径30 mm,长度为400 mm的卷曲成形模具可以进行连续制管,且不会造成材料破坏.

4) 焊接段选取焊头宽度8 mm,焊头长度10 mm,步进距离10 mm的焊接方案,模拟结果证明了该方案对成型管材的表面产生的应力均匀,对管材表面质量影响较小.

后续研究计划如下:

1) 根据本文设计的连续拉拔工艺,制造工程样机并在地面环境下进行实验,验证该工艺方案的可行性.

2) 模拟过程中考虑太空微重力环境对材料成形质量的影响,进一步讨论在轨拉拔工艺的可靠性.

| [1] |

ZOIDIS P, PAPATHANASIOUP I, POLYZOIS G. The use of a modified Poly-Ether-Ether-Ketone (PEEK) as an alternative framework material for removable dental prostheses[J]. Journal of Prosthodontics-implant Esthetic and Reconstructive Dentistry, 2016, 25(7): 580-584. DOI:10.1111/jopr.12325 |

| [2] |

SHRESTHA R, SIMSIRIWONG J, SHAMSAEI N, et al. Cyclic deformation and fatigue behavior of polyether ether ketone (PEEK)[J]. International Journal of Fatigue, 2016, 82(3): 411-427. DOI:10.1016/j.ijfatigue.2015.08.022 |

| [3] |

刘万双, 魏毅, 余木火. 汽车轻量化用碳纤维复合材料国内外应用现状[J]. 纺织导报, 2016(5): 48-52. LIU Wanshuang, Wei Yi, Yu Muhuo. Current situations of carbon fiber reinforced composites used for lightweighting of automobile at home and abroad[J]. China Textile Leader, 2016(5): 48-52. DOI:10.3969/j.issn.1003-3025.2016.05.016 |

| [4] |

姚光督, 王文东, 沈景凤, 等. PTFE微粉/CF改性PEEK复合材料的摩擦磨损性能[J]. 材料科学与工艺, 2018(3): 59-65. YAO Guangdu, Wang Wendong, SHEN Jingfeng, et al. The friction and wear properties of PEEK composites modified by PTFE micropowder and carbon fiber[J]. Material Science and Technology, 2018(3): 59-65. DOI:10.11951/j.issn.1005-0299.20170115 |

| [5] |

张照.碳纤维织物增强聚醚醚酮基(CFF/PEEK)航空复合材料的制备及其界面改性[D].上海: 东华大学, 2017. ZHANG Zhao. Preparations and interface modifications for carbon fiber fabrics reinforced polyetheretherketone (CFF/PEEK) aeronautical composites[D]. Shanghai: Donghua University, 2017. DOI: CNKI:CDMD:2.1017.805305 http://cdmd.cnki.com.cn/Article/CDMD-10255-1017805305.htm |

| [6] |

ZHAO Xiaoduo, XIONG Dangsheng, WU Xinxin. Effects of surface oxidation treatment of carbon fibers on biotribological properties of CF/PEEK Materials[J]. Journal of Bionic Engineering, 2017(4): 640-647. DOI:10.1016/S1672-6529(16)60430-4 |

| [7] |

XU Jing, MA Yan, ZHANG Qianjin, et al. Crashworthiness of carbon fiber hybrid composite tubes molded by filament winding[J]. Composite Structures, 2016, 139: 130-140. DOI:10.1016/j.compstruct.2015.11.053 |

| [8] |

MILLER A H, DODDS N, HALE J M, et al. High speed pultrusion of thermoplastic matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 1998, 29(7): 773-782. DOI:10.1016/S1359-835X(98)00006-2 |

| [9] |

殷永霞, 张芳, 谭放. 轻型复合材料整体桁架结构研制技术[J]. 航天制造技术, 2014(3): 26-30. YIN Yongxia, ZHANG Fang, TAN Fang. Development technology of lightweight composite truss structure[J]. Aerospace Manufacturing Technology, 2014(3): 26-30. |

| [10] |

雷为国, 印保忠, 沈定坤, 等. 太空环境中的玻璃制备[J]. 无机材料学报, 1998, 3(3): 3-12. LEI Weiguo, YIN Baozhong, Shen Dingkun, et al. Glass processing in space[J]. Journal of Inorganic Materials, 1998, 3(3): 3-12. |

| [11] |

张衡, 严飙, 龚友坤, 等. 碳纤维机织物增强热塑性树脂复合材料热冲压叠层模型[J]. 复合材料学报, 2017, 34(12): 2741-2456. ZHANG Heng, YAN Biao, GONG Youkun, et al. A lamination model for thermostamping of carbon woven fabric reinforced thermoplastic composites[J]. Acta Materiae Compositae Sinica, 2017, 34(12): 2741-2456. DOI:10.13801/j.cnki.fhclxb.20170307.004 |

| [12] |

庄靖东, 黄志高, 周华民. 热成形条件下PEEK力学行为研究与建模[J]. 塑料工业, 2015, 43(7): 73-77. ZHUANG Jingdong, HUANG Zhigao, ZHOU Huamin. The research and modeling of mechanical behaviors of PEEK under thermoforming conditions[J]. China Plastic Industry, 2015, 43(7): 73-77. DOI:10.3969/j.issn.1005-5770.2015.07.018 |

| [13] |

GASSER T C, OGDEN R W, HOLZAPFEL G A. Hyperelastic modelling of arterial layers with distributed collagen fibre orientations[J]. Journal of the Royal Society Interface, 2006, 3(6): 15-35. DOI:10.1098/rsif.2005.0073 |

| [14] |

胡虹玲, 龚友坤, 彭雄奇, 等. 考虑拉剪耦合的二维编织物各向异性超弹性本构模型[J]. 复合材料学报, 2017, 34(6): 1388-1393. HU Hongling, GONG Youkun, Peng Xiongqi, et al. An anisotropic hyperelastic constitutive model considering shear-tension coupling for 2-dimensional woven fabrics[J]. Acte Materiae Composite Sinica, 2017, 34(6): 1388-1393. DOI:10.13801/j.cnki.fhclxb.20160825.001 |

| [15] |

陈书华, 韩建平, 王喜占, 等. 连续碳纤维增强聚醚醚酮预浸带成形工艺及性能[J]. 宇航材料工艺, 2016, 46(4): 48-51. CHEN Shuhua, HAN Jianping, WANG Xizhan, et al. Preparation and properties of continuous carbon fiber reinforced polyetheretherketone prepreg[J]. Aerospace Materials andTechnology, 2016, 46(4): 48-51. DOI:10.3969/j.issn.1007-2330.2016.04.012 |

| [16] |

李树虎, 陈以蔚. 碳纤维复合材料纵横剪切性能的测定[J]. 工程塑料应用, 2002, 30(11): 40-43. LI Shuhu, CHEN Yiwei. Determination of the longitudinal-transverse shear properties of carbon composite[J]. Engineering Plastics Application, 2002, 30(11): 40-43. DOI:10.3969/j.issn.1001-3539.2002.11.012 |

| [17] |

BEDELL C J, SOFIED C J, BRIDWELL L B, et al. Conductivity enhancement of poly-ether-ether-ketone by ion implantation[J]. Journal of Applied Physics, 1990, 67(4): 1736-1739. DOI:10.1063/1.345622 |

| [18] |

CHOY C L, LEUNF W P, NAKAFUKU C. Thermal expansion of poly (ether-ether-ketone) (PEEK)[J]. Journal of Polymer Science Part B: Polymer Physics, 1990, 28(11): 1965-1977. DOI:10.1002/polb.1990.090281107 |

| [19] |

PRADERE C, SAUDER C. Transverse and longitudinal coefficient of thermal expansion of carbon fibers at high temperatures (300~2500 K)[J]. Carbon, 2008, 46(14): 1874-1884. DOI:10.1016/j.carbon.2008.07.035 |

| [20] |

SCHUSTER J, HEIDER D, SHARP K, et al. Thermal conductivities of three-dimensionally woven fabric composites[J]. Composites Science and Technology, 2008, 68(9): 2085-2091. DOI:10.1016/j.compscitech.2008.03.024 |

| [21] |

许志武, 李政玮, 刘建光, 等. Cf/PPS复合材料辐射预热超声焊接工艺及其接头断裂分析[J]. 焊接学报, 2017, 38(3): 121-125. XU Zhiwu, LI Zhengwei, Liu Jianguang, et al. Ultrasonic welding process of Cf/PPS with thermal radiant preheating and the fracture of welded koint[J]. Transactions of The China Welding Institution, 2017, 38(3): 121-125. |

2019, Vol. 27

2019, Vol. 27