2. 北京航空航天大学 材料科学与工程学院,北京 100191

2. Materials Science and Engineering School, Beihang University, Beijing 100191, China

界面是纤维增强树脂基复合材料的重要组成部分,其性能对纤维与基体间的应力传递效率和复合材料力学性能具有显著影响。界面强度的表征一直是复合材料研究领域的热点[1-2],微观界面性能评价能够通过低成本的成型方法,有效地对复合材料界面性能进行评价,因此,得到广泛应用。其中,单丝断裂法受载模式简单,可对其整个破坏过程进行不间断观察,而成为复合材料微观界面性能评价最为有效的方法之一。为了实现单丝复合材料的饱和断裂,该实验要求树脂应具有良好的断裂韧性,断裂延伸率应至少是纤维的3倍且为了观察饱和断点数,需要树脂基体透明。这些特点决定了传统的单丝断裂实验仅局限于透明及高应变树脂,无法对更多的非透明、低应变树脂复合材料进行评价,而对于多数航空航天结构用碳纤维/树脂基复合材料的树脂基体并不适用,因此导致其使用范围大大受限。

声发射是材料内部因能量的快速释放而发出瞬态弹性波的一种常见物理现象,声发射技术是指利用仪器探测接收材料声发射信号而实现材料的动态非破坏性检测的一种方法,其在金属、陶瓷及复合材料的无损检测领域多有应用。在复合材料的无损检测中,其利用纤维增强复合材料损伤瞬间释放的应变能进行监测和分析,其信号来源于材料发射的每一个包含有材料损伤和缺陷的声发射信号[3-5]。由于不同的复合材料在破坏过程中发生的损伤机制并不相同,因此,所产生的声发射信号也具有不同的特征[6-8]。Gutkin[9]等认为树脂基体开裂的频率低于50 kHz,碳纤维与树脂脱粘的频率大于500 kHz,分层损伤的频率为50~150 kHz。声发射技术对纤维及树脂没有限制,适用范围广,如将该技术与单丝断裂实验结合,既可以利用单丝断裂实验受载模式简单的特点,也可推广至更多复合材料体系破坏模式及界面性能研究中。目前声发射技术在碳纤维增强树脂基复合材料层合板的静态无损检测中有较多报道[10],而将其与单丝断实验结合来研究复合材料微观界面性能的方法却鲜有报道。

本文将声发射技术及其聚类分析研究与碳纤维单丝断裂实验相结合,评价了两种碳纤维与环氧树脂的界面性能,实验表明声发射技术可以对断裂过程中的断裂模式和界面性能进行高效评估,其结果与显微镜观察分析结果一致,为界面性能评价提供了一种更加高效、通用的评价方法,也为更多航空航天领域非透明、高性能树脂基复合材料界面性能研究提供了新思路。

1 实验 1.1 材料国产T800级碳纤维A(CF-A),B(CF-B)'LY-1环氧树脂由沈阳东南化学研究所提供'丙酮(化学纯级)由青岛凯特化工有限公司提供。

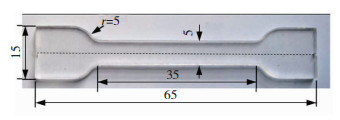

1.2 单丝断裂实验本实验采用哑铃型单丝断裂试样,在模具中埋入一根T800级碳纤维单丝,并且注入LY-1树脂固化成型,试样形状和尺寸如图 1所示,试样厚度2 mm。

|

图 1 单丝断裂试样的几何尺寸(单位:mm) Fig.1 Geometric dimension of the single fiber fracture test specimen |

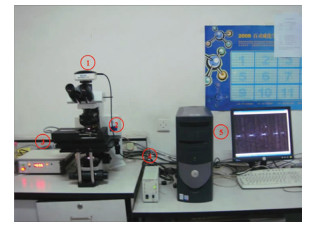

碳纤维单丝断裂实验在自行研制的单丝断裂试验仪器上(图 2)进行,如图 3方式夹持试样,以2 μm/s的移动速率对试样进行拉伸,至饱和断裂时采用偏光显微镜观察光弹花样形貌和断点数量,基于Kelly-Tyson模型计算复合材料微观界面剪切强度。

|

图 2 单丝断裂实验系统 Fig.2 Single fiber fracture test system 1—成像相机'2—拉伸仪'3—应力应变记录仪'4—光源调节器' 5—控制与成像计算机 1—Imaging camera; 2—Extensograph; 3—Stress & strain recorder; 4—Light source regulator; 5—Computer |

|

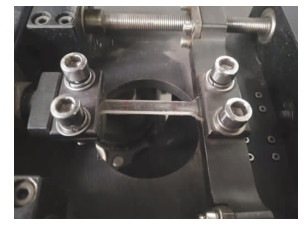

图 3 单丝断裂实验试样夹持装置 Fig.3 Sample holding device for single fiber fracture test |

| $ \tau = \frac{{{\sigma _{\rm{f}}}d}}{{2{l_{\rm{c}}}}}. $ | (1) |

式中:τ为界面剪切强度(IFSS),MPa'σf为碳纤维单丝拉伸强度,MPa'd为碳纤维单丝直径,mm'lc为碳纤维单丝临界断裂长度,mm,lc为4/3倍的纤维平均断裂长度[11],纤维平均断裂长度通过标距内饱和断点数量进行估算。

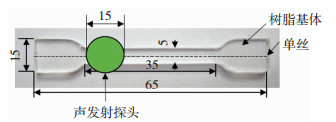

1.3 声发射实验声发射测试的试样与单丝断裂试验采用的试样相同,且采用单丝断裂仪器对试样进行拉伸,拉伸过程中通过DiSP声发射系统(图 4)来监控,采集参数包括上升时间,振铃计数,能量计数,持续时间,峰值振幅,峰值频率,加权频率,质心频率。将探头用胶条安放在单丝断裂试样上(图 5),每种碳纤维单丝复合材料样品选取5个试样的声发射数据用于本文的聚类分析。

|

图 4 声发射试验平台图 Fig.4 Acoustic emission test platform |

|

图 5 单丝断裂实验中声发射探头安放位置图(单位:mm) Fig.5 Location of acoustic emission probe in single fiber fracture experiment |

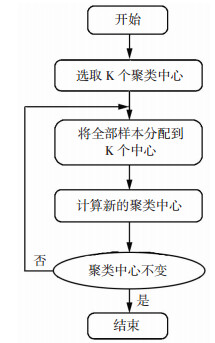

K均值聚类算法是一种数据集的所有向量和数据中心的距离平方最小的聚类方法,是以距离最小作为分类原则。图 6为K均值聚类算法的流程图。

|

图 6 K均值聚类算法的流程图 Fig.6 Schematic of K-means cluster algorithm |

本文使用两个聚类质量评估指标:Silhouette系数(SC)及Davies-Bouldin指数(DB)用于评价聚类效果。SC系数是将类内聚集度与类间分离度结合起来,评估同类数据的紧凑性及不同类之间的相互分离程度。DB指数是计算类内距离之和与类间距离之和的比值[12]。

2 结果与讨论 2.1 单丝断裂法界面粘结性能图 7是不同表面形貌碳纤维单丝复合材料在断裂试验中达到饱和状态时的光弹花样图,试样在拉伸过程中,碳纤维断点处形成应力集中,在偏光显微镜下呈现光弹花样。当第一个断点出现时,光弹花样的强度较弱,随着拉伸应力的增加断点数目缓慢增加,当拉伸应力接近饱和时,断点数量呈指数增长,光弹花样的亮度也会随之增强,直至达到饱和状态,断点数目停止增长。CF-A和CF-B表现出不同类型的光弹花样,CF-A的光弹花样以“X”状为主, 说明界面粘结性能较好'而CF-B的光弹花样呈现出强度低、扁平状的特点, 说明其界面粘结性能弱[13]。

|

图 7 碳纤维单丝复合材料饱和状态时光弹花样图 Fig.7 Photoelastic pattern of single fiber composites under saturation condition: (a) CF-A; (b) CF-B |

通过三元Weibull拟合分布得到碳纤维单丝复合材料临界纤维断裂长度,代入式(1)计算得到界面剪切强度,结果如表 1所示。碳纤维A单丝复合材料的界面剪切强度比碳纤维B单丝复合材料界面剪切强度高出60%,与光弹花样表明结果一致。

| 表 1 碳纤维单丝复合材料界面剪切强度 Table 1 Interfacial shear strength of single fiber composite |

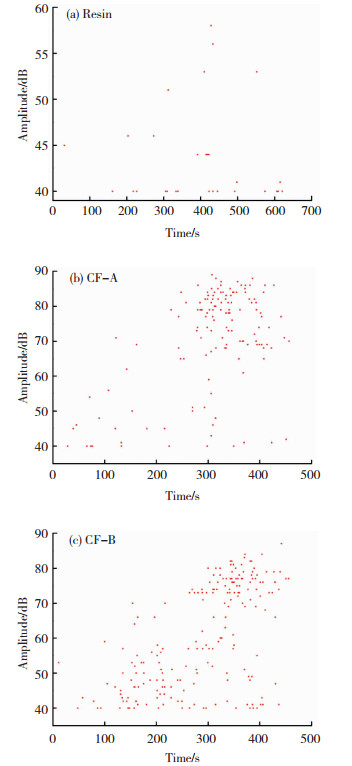

针对不同碳纤维单丝复合材料在拉伸过程中采集到的声发射信号,对其进行多参数分析处理,确定不同碳纤维单丝复合材料在拉伸过程中的声发射信号的内在规律和特性。图 8为不同碳纤维单丝复合材料及纯树脂试样声发射信号时间-振幅关系图,纯树脂试样的信号基本分布在40~60 dB的低幅值范围内,而CF-A单丝复合材料的信号主要分布在60~90 dB的较高幅值范围内,CF-B单丝复合材料的信号在40~60 dB和60~90 dB范围内均匀分布。

|

图 8 单丝复合材料声发射信号时间-振幅图 Fig.8 Time-peak amplitude curve of the acoustic emission signal of single fiber composite |

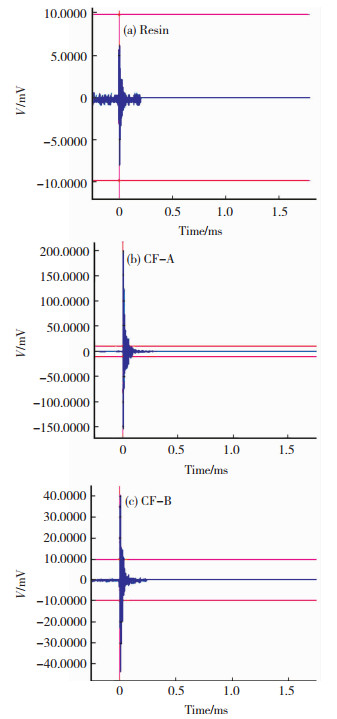

声发射事件所含信息除幅值外还具有特征波形,而波形所携带的上升时间、振铃计数等信息则与事件对应的破坏机理有关,因此,对于波形的分析也有助于破坏机理的分析。纯树脂、CF-A单丝复合材料和CF-B单丝复合材料的特征波形图如图 9所示。

|

图 9 声发射信号特征图 Fig.9 Typical pattern of acoustic emission signal |

图 9中纵坐标为电压值,其与能量和幅值有关,电压值越大,幅值和能量越高,但其之间不为线性关系。纯树脂基体的拉伸信号具有较低的峰值振幅,中等上升时间和持续时间'CF-A信号具有较高峰值振幅,非常短的上升时间及持续时间'CF-B信号具有中等峰值振幅,中等上升时间和较长的持续时间。复合材料破坏过程中损伤机理主要有3种,即基体开裂,纤维断裂和与界面破坏有关的脱粘和分层[14]。文献表明复合材料树脂基体开裂信号振幅低,纤维断裂损伤信号振幅高,界面脱粘信号振幅中等,持续时间长[8, 12, 15]。由此可以推断CF-A单丝复合材料对应的失效模式主要为纤维断裂,CF-B单丝复合材料对应的失效模式主要为树脂纤维界面脱粘。该结果与碳纤维单丝断裂实验观察结果一致,表明声发射实验可以有效评估单丝复合材料的断裂损伤模式。

图 10为两种碳纤维单丝复合材料及纯树脂试样声发射信号时间-能量关系图。纯树脂试样的信号能量值很低,分布在8 J以下范围内,而CF-A碳纤维单丝复合材料的信号能量大多处于5~40 J的范围内,CF-B碳纤维单丝复合材料的信号能量主要分布于5~20 J。虽然CF-B单个损伤事件释放能量小,但数量多,这与纤维和树脂脱粘的破坏模式相关。

|

图 10 单丝复合材料声发射信号时间-能量图 Fig.10 Time-energy curve of the acoustic emission signal of single fiber composite |

总览整个拉伸过程,试样损伤累积可以分为3个阶段:在初始拉伸阶段(Ⅰ),碳纤维单丝复合材料发生低能量损伤事件,随着拉伸应力的增加(Ⅱ),事件爆发增长,损伤事件发生频率快速增高,能量增大,直至断裂趋于饱和(Ⅲ),断点数停止增长。CF-A单丝复合材料在损伤事件增长阶段,累积能量和累积事件曲线呈现“凸”字型,即损伤事件发生频率和能量在拉伸过程中逐渐降低'而CF-B单丝复合材料在Ⅱ阶段,累积能量和累积事件曲线呈现“凹”字型,意味着其损伤事件和能量发生频率在拉伸过程中逐渐增大。相反的增长过程与其各自的失效模式相关,A纤维复合材料由于界面粘结力强,在出现第一个断点后,通过有效的界面传递,以纤维持续断裂的形式释放能量,因此,在损伤增长阶段初期,损伤增长快、释放能量多'随着断点的快速增长,纤维断裂长度减小,相应缺陷减少,断裂增长速率降低。B纤维复合材料界面粘结性能较差,在出现第一个断点后,剪切力不能有效传递,更倾向于以界面脱粘的形式释放能量,因此,能量相对较小。随着拉伸应力的增加,纤维断点数量增多,释放能量速率增大。

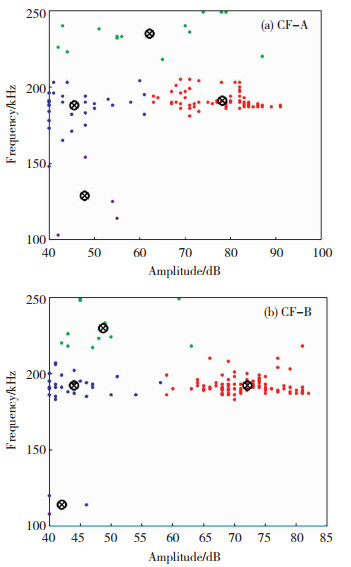

2.2.2 声发射信号K均值聚类分析对声发射信号特征进行聚类分析,根据SC系数以及DB指数对聚类效果有效性进行评估,结果表明碳纤维单丝复合材料的声发射信号可以被峰值振幅与峰值频率合理区分。图 11为典型测试试样的聚类结果在峰值振幅和峰值频率坐标系中的分布情况,据此可以判断出4个聚类,分别记为Cluster1、Cluster2、Cluster3及Cluster4。聚类的有效性指标见表 2,高的SC系数和低DB指数表明聚类结果具有很高的有效性。

|

图 11 声发射信号k均值聚类分析图 Fig.11 K-means cluster analysis diagram of acoustic emission signal |

| 表 2 声发射检测信号聚类分析结果 Table 2 Results of K-means cluster analysis for acoustic emission signal |

Cluster1的声发射信号具有低幅值(40~70 dB),低频率(120~170 kHz)的特点,且Cluster1的声发射信号在声发射总信号数量中的比例最小,仅有几个信号'Cluster2的声发射信号具有低幅值(40~70 dB),中频率(170~230 kHz)的特点'Cluster3的声发射信号具有高幅值(>70 dB),中频率(170~230 kHz)的特点'Cluster4中的声发射信号具有高频率的特点(230~250 kHz),其幅值分布范围较宽。

对于纤维增强树脂基复合材料,有研究认为基体开裂一般与低振幅信号相对应,纤维与树脂的脱粘对应于中等振幅和中等频率,而纤维的断裂则对应较高的频率和较高的振幅[16-17]。对于碳纤维单丝复合材料,结合其声发射时域特征与聚类分析结果,综合分析认为,Cluster1和Cluster4的声发射信号特征与树脂基体的破坏相对应,出现两种类型的信号特征可能是由于树脂基体的横向断裂与纵向断裂不同引起的信号差异'Cluster2的声发射信号特征与碳纤维和树脂之间的脱粘相对应'Cluster3的声发射信号特征与碳纤维的断裂相对应。

同时,根据表 2中的各类声发射信号的比例,计算Cluster3的声发射信号数量,估算碳纤维单丝复合材料试样拉伸过程中统计得到的断点数量,归一化处理后计算结果如表 3所示。表 3结果表明,声发射实验估算得到的界面剪切强度与单丝断裂实验得到的界面剪切强度基本一致。声发射法得到的界面剪切强度略低于单丝断裂法,可能是由于声发射法是在拉伸过程中通过持续监测损伤事件估算断点数量,而单丝断裂法是在达到饱和断裂后,在高载荷静态加载状态下通过记录光弹花样数量获得的。对观察花样的记录过程一方面延长了实验时间,增加了试样断裂风险,另一方面通过静态加载增加了断点数量,引入了实验误差。这意味着声发射试验方法可作为一种高效的评估方式用于碳纤维单丝复合材料界面性能研究中。

| 表 3 声发射和单丝断裂法评估结果对比 Table 3 Comparison between acoustic emission test and single fiber fracture test |

1) 声发射可以有效监测单丝复合材料拉伸过程中的断裂模式,树脂基体破坏的声发射特征主要为低峰值振幅,低峰值频率,中等上升时间和持续时间'碳纤维断裂的声发射特征主要为高峰值振幅,较高峰值频率,较短上升时间和持续时间'碳纤维与树脂脱粘的声发射特征主要为中等峰值振幅,较高峰值频率,中等上升时间和较长持续时间。

2) 单丝试样在拉伸过程中损伤累积可以分为3个阶段:在初始拉伸阶段,发生低能量损伤事件,随着拉伸应力的增加,事件爆发增长,损伤事件发生频率快速增高,能量增大,直至断裂趋于饱和,断点数停止增长。

3) 以纤维断裂为主的失效模式,累积能量和累积事件曲线呈现“凸”字型,损伤事件发生频率和能量在拉伸过程中逐渐降低'而以界面脱粘为主的失效模式,累积能量和累积事件曲线呈现“凹”字型,其损伤事件和能量发生频率在拉伸过程中逐渐增大。

4) 应用K均值聚类方法实现了碳纤维单丝复合材料损伤的模式识别,区分不同损伤类型的声发射信号,依据声发射监测到的碳纤维单丝断裂的信号数目与碳纤维单丝断裂试验中统计到的碳纤维断点数目归一化处理后基本一致,说明声发射试验方法可用于碳纤维单丝复合材料性能研究中。

| [1] |

罗云烽, 李阳, 肈研, 等. 国产T800级碳纤维表面特性及其复合材料微观界面性能[J]. 材料工程, 2014(9): 83-88. LUO Yunfeng, LI Yang, ZHAO Yan, et al. Surface characteristics of domestic T-800 grade carbon fibers and microscopic interphase properties of composites[J]. Journal of Materials Engineering, 2014(9): 83-88. DOI:10.11868/j.issn.1001-4381.2014.09.014 |

| [2] |

李伟东, 张金栋, 刘刚, 等. 国产T800碳纤维/双马来酰亚胺复合材料的界面及力学性能[J]. 复合材料学报, 2016, 33(7): 1484-1491. LI Weidong, ZHANG Jindong, LIU Gang, et al. Interfacial and mechanical properties of domestic T800 carbon fiber/bismaleimide composites[J]. Acta Materiae Compositae Sinica, 2016, 33(7): 1484-1491. DOI:10.13801/j.cnki.fhclxb.20160511.005 |

| [3] |

庄兴民, 张慧萍, 晏雄. 聚乙烯自增强复合材料损伤过程的声发射特征[J]. 复合材料学报, 2006, 23(2): 82-87. ZHUANG Xingmin, ZHANG Huiping, YAN Xiong. Acoustic emission characteristics of damage processes in self-reinforced polyethylene composites[J]. Acta Materiae Compositae Sinica, 2006, 23(2): 82-87. DOI:10.3321/j.issn:1000-3851.2006.02.015 |

| [4] |

王奕首, 卿新林. 复合材料连接结构健康监测技术研究进展[J]. 复合材料学报, 2016, 33(1): 1-16. WANG Yishou, QING Xinlin. Progress on study of structural health monitoring technology for composite joints[J]. Acta Materiae Compositae Sinica, 2016, 33(1): 1-16. DOI:10.13801/j.cnki.fhclxb.20151120.003 |

| [5] |

ROMHÁNY G, CZIGÁNY T, KARGER-KOCSIS J. Failure assessment and evaluation of damage development and crack growth in polymer composites via localization of acoustic emission events: A review[J]. Polymer Reviews, 2017, 57(3): 397-439. DOI:10.1080/15583724.2017.1309663 |

| [6] |

栗丽.基于声发射信号分析的2D及3D纺织结构复合材料损伤机制研究[D].上海: 东华大学, 2015. LI Li. Investigations on damage mechanisms of 2D & 3D fabric composites based on acoustic emission signal analysis[D]. Shanghai: Donghua University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10255-1015041481.htm |

| [7] |

MECHRAOUI S E, LAKSIMI A, BENMEDAKHENE S. Reliability of damage mechanism localisation by acoustic emission on glass/epoxy composite material plate[J]. Composite Structures, 2012, 94(5): 1483-1494. DOI:10.1016/j.compstruct.2011.11.037 |

| [8] |

MOEVUS M, GODIN N, R'MILI M, et al. Analysis of damage mechanisms and associated acoustic emission in two Si Cf/[Si-B-C] composites exhibiting different tensile behaviours. Part Ⅱ: Unsupervised acoustic emission data clustering[J]. Composites Science and Technology, 2008, 68(6): 1258-1265. DOI:10.1016/j.compscitech.2007.12.001 |

| [9] |

GUTKIN R, GREEN C, VANGRATTANACHAI S, et al. On acoustic emission for failure investigation in CFRP: Pattern recognition and peak frequency analyses[J]. Mechanical Systems and Signal Processing, 2011, 25(4): 1393-1407. DOI:10.1016/j.ymssp.2010.11.014 |

| [10] |

杨盛良, 刘军. 复合材料损伤过程的声发射研究方法[J]. 无损检测, 2000, 22(7): 303-306. YANG Shengliang, LIU Jun. Application of acoustic emission technique in the study of the damage process of composite materials[J]. Nondestructive Testing, 2000, 22(7): 303-306. DOI:10.3969/j.issn.1000-6656.2000.07.005 |

| [11] |

HERRERA-FRANCO P J, DRZAL L T. Comparison of methods for the measurement of fiber/matrix adhesion in composites[J]. Composites, 1992, 23(1): 2-27. DOI:10.1016/0010-4361(92)90282-y |

| [12] |

PASHMFOROUSH F, FOTOUHI M, AHMADI M. Acoustic emission-based damage classification of glass/polyester composites using harmony search k-means algorithm[J]. Journal of Reinforced Plastics and Composites, 2012, 31(10): 671-680. DOI:10.1177/0731684412442257 |

| [13] |

李烨, 肇研, 孙沛, 等. 碳纤维表面状态对其复合材料界面性能的影响[J]. 材料科学与工艺, 2014, 22(2): 86-91. LI Ye, ZHAO Yan, SUN Pei, et al. Effect of carbon fiber surface characteristics on the micro-interfacial properties of its reinforced composites[J]. Materials Science and Technology, 2014, 22(2): 86-91. |

| [14] |

ELY T M, HILL E V K. Longitudinal splitting and fiber breakage characterization in graphite epoxy using acoustic emission data[J]. Materials Evaluation, 1995, 53(2): 288-294. DOI:10.1016/S0963-8695(97)85524-7 |

| [15] |

耿荣生, 沈功田. 声发射信号处理和分析技术[J]. 无损检测, 2002, 241(1): 23-28. GENG Rongsheng, SHEN Gongtian. An overview on the development of acoustic emission signal processing and analysis technique[J]. Nondestructive Testing, 2002, 241(1): 23-28. DOI:10.3969/j.issn.1000-6656.2002.01.007 |

| [16] |

李伟, 付玉, 蒋鹏, 等. 基于K均值聚类的FRP复合材料容器损伤声发射信号模式识别[J]. 压力容器, 2014(8): 14-19. LI Wei, FU Yu, JIANG Peng, et al. Pattern recognition of acoustic emission signals of FRP composite vessel damage based on K-means clustering[J]. Pressure Vessel Technology, 2014(8): 14-19. DOI:10.3969/j.issn.1001-4837.2014.08.003 |

| [17] |

LI L, SWOLFS Y, STRAUMIT I, et al. Cluster analysis of acoustic emission signals for 2D and 3D woven carbon fiber/epoxy composites[J]. Journal of Composite Materials, 2016, 50(14): 1921-1935. DOI:10.1177/0021998315597742 |

2020, Vol. 28

2020, Vol. 28