304不锈钢是一种通用性的不锈钢材料,具有良好的不锈耐蚀性能和较好的晶间腐蚀性能及耐高温性能,广泛应用于板式换热器、波纹管、家庭用品和食品工业等。该类板材常用的焊接方法有气体保护焊[1-2]、氩弧焊[3-4]和激光焊[5-6],但这类熔焊方法焊后易出现咬边、烧穿、变形和发黑等现象。采用搅拌摩擦焊可实现该种材料与其他金属的异种材料接头连接[7]。对同种材料薄板件采用电阻焊也可满足接头力学性能且可减小变形[8],霍宏伟等[9]对该类不锈钢的激光焊和电阻缝焊进行了对比研究。徐立等[10]采用常规的电阻缝焊方法研究了304不锈钢的缝焊工艺,发现工艺参数的偏差影响焊接质量。储能焊具有焊接时间短(μs级)、热影响区窄、焊接变形和残余应力小等优点[11],接头冷却速率高,在敏化区停留时间极短,可解决不锈钢薄板焊接中出现的变形、变色、烧穿、焊缝晶间腐蚀及焊接热裂纹等问题。为此,本文对304不锈钢薄板进行了储能缝焊实验,观察了接头形貌特征及组织特点,分析了工艺参数对拉剪强度和熔核重叠量及焊透率的影响并进行了质量分析,以期为304不锈钢薄板储能缝焊提供依据。

1 实验实验材料使用冷轧态304奥氏体不锈钢,其室温力学性能为:σb≥520 MPa,σ0.2≥205 MPa,δ5≥40%,ψ≥60%,其化学成分见表 1。

| 表 1 304奥氏体不锈钢化学成分(质量分数/%) Table 1 Chemical composition of 304 austenitic stainless steel (wt.%) |

试件尺寸为100 mm(长)×30 mm(宽)×0.5 mm (厚),缝焊设备采用FR-170型电容储能缝焊机,滚轮电极材料为CrZrCu,其上电极滚轮尺寸为:直径120 mm,滚轮厚度3 mm;下电极滚轮尺寸为:直径60 mm,滚轮厚度3.4 mm。将两块试板互相重叠20 mm装配成搭接接头,如图 1所示。试验方案如表 2所示。

|

图 1 缝焊接头及金相切割示意图(单位:mm) Fig.1 Scheme of seam welded joint and metallographic cutting |

| 表 2 试验方案 Table 2 Experiment design scheme |

对实验得到的11个焊接试样按照国标采用线切割方法制成标准拉伸试件,在WDW-100型拉伸试验机上进行接头拉剪实验;从每条焊缝的纵向和横向各截取一段长度的样品制作金相试样,具体切割方法见图 1,采用T3005311型金相显微镜观察焊缝熔核形貌及组织特点,采用20倍读数显微镜测量熔核数据,横向试样用来测量焊缝宽度和焊透率,纵向试样用来测量焊缝的重叠量。

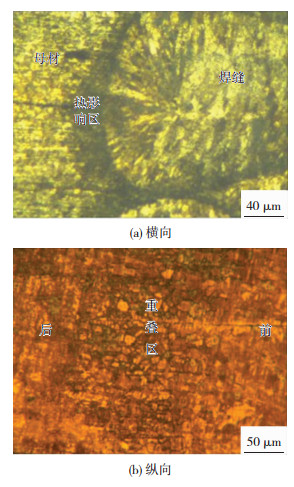

2 结果及分析 2.1 储能缝焊接头组织形貌图 2为1号实验参数条件下304不锈钢板电容储能缝焊接头金相图。

|

图 2 焊缝接头组织形貌 Fig.2 Microstructure of weld joint |

从图 2(a)可看出,接头由焊缝和热影响区两部分组成,热影响区比较窄;焊缝由焊缝中心区和中心区向热影响区过渡的熔合区组成,焊缝中心区晶粒细小,熔合区为柱状晶,垂直于焊缝中心生长。接头的纵向金相如图 2(b)所示,缝焊接头由前后相邻两个焊点互相搭接而成,整个接头呈现组织的不均匀性.后面焊点部分比前面稍粗大,而重叠部分的晶粒明显比相邻前后焊点晶粒粗大。

图 3为在充电电压U=1.1 kV, 电极压力F=800 N条件下,熔核中心部位处不同工艺参数下接头组织对比。图 3(a)和(b)反映了焊接速度对接头组织的影响,焊接速度加快,使显微组织晶粒变大,降低接头的塑性和韧性。图 3(a)、(c)和(d)反映了充电电容(C)对接头显微组织的影响,从图 3(c)可以看出,当充电电容偏小时出现未熔合缺陷,随着充电电容的加大,未熔合缺陷消失,组织变得更细小,适当加大充电电容,得到细密的晶粒组织,如图 3(d)所示。

|

图 3 不同工艺参数下接头组织对比 Fig.3 Microstructure comparison of joints with different process parameters |

从图 3(a)、(e)、(f)可以看出,随着放电频率的增加,焊缝组织变得越来越细小,对提高接头的塑性、韧性有利。放电频率过小出现未熔合缺陷,如图 3(f)所示,但放电频率增加过多,使得局部晶粒变得粗大,且出现缩孔缺陷,如图 3(e)所示,此时应同时增大压力才可克服缺陷。

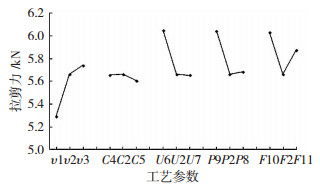

2.2 工艺参数对接头拉剪力的影响根据试验测得的接头拉剪力数据作出各工艺参数与拉剪力的关系如图 4所示,图中横坐标上的数值为表 2中的实验编号,各实验编号对应相应的实验参数条件。

|

图 4 各工艺参数对接头拉剪力的影响 Fig.4 Effect of process parameters on joint tensile shear force |

从图 4可以看出,接头最大拉剪力为6.042 kN,最小拉剪力为5.295 kN,均满足接头强度的要求。充电电容C的改变对接头拉剪力的影响较小,但接头拉剪力随着焊接速度υ的增大而增大,随充电电压U、放电频率P的增大而减小,随着电极压力F的增大先减小后增大,这些工艺参数的共同特点是调到一个合适的值后继续增大参数值对接头拉剪力影响很小。除充电电容外,其他主要工艺参数在由小调到合适值(2号实验所对应的工艺参数值)前对接头拉剪力有较大影响,对拉剪力有稳定性要求的缝焊接头应予以考虑。

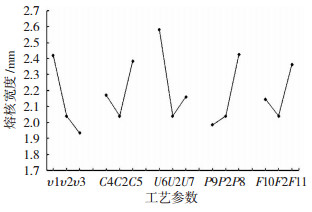

2.3 不同工艺参数下缝焊接头的熔核宽度用读数显微镜测得的熔核基本数据见表 3。熔核宽度反映了缝焊接头的几何尺寸,根据金相试样测得的数据作出各工艺参数与熔核宽度的关系如图 5所示。从图 5可以看出,储能缝焊接头的熔核宽度在焊接速度为υ1(0.6 m/min)时为2.42 mm,当焊接速度增大到υ3(0.8 m/min)迅速减小到1.935 mm,但熔核宽度随放电频率的增大而增大。充电电压的变化引起接头熔核宽度显著变化,充电电容和焊接压力增大时熔核宽度增大。

| 表 3 熔核基本数据 Table 3 Basic data of nugget |

|

图 5 各工艺参数下接头的熔核宽度 Fig.5 Nugget width with different process parameters |

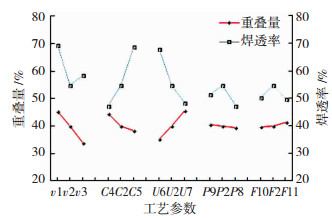

根据以上接头拉剪力实验结果,储能缝焊接头的强度容易满足,因此,对缝焊接头的质量要求主要体现在接头良好的密封性和耐蚀性上,这就要求焊缝具有合适的重叠量和焊透率,各工艺参数对重叠量和焊透率的影响如图 6所示。从图 6可以看出,放电频率P和电极压力F对重叠量的影响不大,对焊透率而言有一个最优值,偏离最优值均会引起焊透率下降。

|

图 6 不同工艺参数下接头的重叠量和焊透率 Fig.6 Overlap and penetration of joints with different process parameters |

焊接速度由υ1增大到υ3时焊缝的重叠量由45.3%显著下降到33.8%,充电电容和充电电压对焊缝重叠量和焊透率有相反的影响,充电电容增大,重叠量下降而焊透率增大,充电电压由U6(1.05 kV)增大到U7(1.15 kV)时,焊透率由68%下降到48.5%,下降显著。

3 分析与讨论 3.1 接头的显微组织分析电容储能缝焊具有高冷却速率,使熔核的形核率显著增大,从而形成快速凝固组织[12-13]。熔核的快速凝固导致晶粒细小[14]。由于焊接过程中冷却速率大, 瞬间融化的金属即刻进入急冷快速凝固阶段, 发生奥氏体的瞬间形核与快速生长,形成了图 2(a)所示焊缝中心区细密的等轴晶组织。熔合区由于过冷度较大,且在滚轮电极压力作用下发生强烈的动态再结晶而形成细密的柱状晶组织。

缝焊接头由前后相邻焊点局部互相重叠而成。形成这些焊点时,焊接电流及电极压力的传递均是在滚轮电极旋转同时焊件移动中进行,已焊点对焊接区既有分流作用,又有预热作用,焊接区对已焊点又有缓冷的作用,焊接方向的金属因预热作用温度比较高,而已焊部分金属因分流电流的缓冷作用温度比前沿更高,形成前低后高的不对称温度分布形态[15]。焊接过程中的这种不对称温度分布场,且重叠部分反复加热导致如图 2(b)所示的接头组织不均匀。由于储能缝焊特殊的焊接特点,加大焊接压力使贴合面接触电阻更均匀,可改善温度分布的不均匀性,从而使组织趋向均匀。

3.2 不同储能焊工艺下的接头组织变化原因储能缝焊工艺参数主要包括:充电电压、充电电容、变压比、放电频率、压力和焊接速度等。通过调节充电电压、充电电容和变压比,可以改变放电时间或电流波形的陡度与幅值,从而改变加热(冷却)速度或总能量的大小[16-17]。焊接速度是影响缝焊过程的重要参数之一,图 3(a)和(b)中随焊接速度加快,显微组织晶粒变大,其原因是缝焊速度提高时,会使滚轮电极与焊件间的接触电阻增大,析热作用增强,同时滚轮电极对焊接区的散热作用减弱,使得高温停留时间增长,这将促使晶粒长大。因此,304不锈钢储能缝焊时焊接速度不能太快,应采用低速焊接。

焊接能量是储能焊中的一个重要工艺参数,它由充电电容和充电电压决定,其函数关系为

| $ E = \frac{{C{U^2}}}{2}. $ | (1) |

式中:E为焊接能量;C为充电电容大小;U为充电电压。

在充电电压一定的情况下,焊接能量由充电电容决定,充电电容影响焊接能量,同时也会影响焊接时间。充电电容减小,通电时间减小,图 3(c)为充电电容较低的情况,此时焊接能量较低,通电时间短,γ体转化不充分,偏析严重,易于产生裂纹,因此,应适当加大充电电容,焊接能量稍有增加,通电时间增长使得γ体均质化充分,冷却后得到细小的晶粒组织,如图 3(d)所示。

放电频率反映了相邻两次通电的时间间隔,放电频率越小,时间间隔越长,热量散失太多导致金属融化所需热量不足而出现图 3(f)所示的未熔合现象;放电频率越高,间隔时间越短,高温停留时间越长导致晶粒长大明显,这是图 3(e)中晶粒粗大的原因。

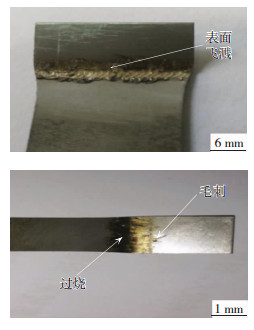

3.3 工艺参数对接头熔核宽度、重叠量和焊透率的影响分析焊接速度为焊接过程中工件的移动速度,它由滚轮电极的转动速度决定,焊接速度越大,前后焊点的间距越大,因而接头重叠量下降,滚盘与加热部位的接触时间变短使得热量不足,从而导致熔核宽度和焊透率下降。要获得足够的焊透率,必须增大焊接能量,这样会引起板件表面烧损和电极粘附,引起表面飞溅,如图 7所示。因此, 为了避免飞溅和获得致密性高的焊缝,应采用较低的焊接速度。

|

图 7 304不锈钢储能缝焊焊接缺陷 Fig.7 Welding defects of 304 stainless steel energy storage seam-welding |

在储能缝焊过程中,由于滚轮的连续转动,使得焊缝上的每一个焊点从滚轮下通过的过程就是经历“预压-通电加热-冷却结晶”的动态过程,预压和冷却结晶阶段时压力作用不够充分。电极压力一方面影响接触电阻的大小,从而影响热输入的多少;另一方面影响不锈钢向电极散热;过小的电极压力将导致电阻增大,热输入过高且散热较差,温度升高过快使得塑性环形成不及时,从而导致有效熔核宽度降低。因此,储能缝焊时应采用稍高的焊接压力,在储能焊较小电流下,焊接压力增大,熔核宽度增大,引起点距增大,从而使重叠量下降。

充电电容增大,重叠量下降而焊透率增大,这主要是由于充电电容增加,焊接能量增加不多,但焊接时间增长,使得熔核尺寸增大,重叠量有所降低,焊接电流的分流作用减小,因而焊透率增加。根据式(1),充电电压升高将使焊接能量大幅增大,导致加热部位范围增大,重叠量增大,电流分流随之增大, 从而使焊透率迅速降低,同时过大的焊接能量使得焊缝过烧、产生毛刺等缺陷,如图 7所示。因此,304不锈钢储能缝焊应采用较小的充电电压,采用调节充电电容的方法来改变焊接能量。

4 结论1) 储能缝焊接头组织呈现不均匀性,后续焊点的晶粒大于前续焊点,而重叠部分由于重复加热明显比前后焊点晶粒粗大。加大充电电容、适当提高放电频率和采用较高的电极压力可降低组织的不均匀程度。

2) 充电电容对接头拉剪力的影响较小,焊接速度为0.7 m/min、充电电压1.1 kV、放电频率为12.5 Hz和电极压力为800 N时接头拉剪力达到5.665 kN,继续增大参数数值对接头拉剪力影响很小。

3) 焊接速度由0.6 m/min增大到0.8 m/min时,焊缝熔核宽度下降0.485 mm,重叠量下降11.5%,充电电压增大0.1 kV引起焊缝焊透率下降19.5%,导致飞溅、过烧、毛刺等缺陷的产生,因此,304不锈钢储能缝焊应采用低的焊接速度和较小的充电电压。

| [1] |

LUO J, LIU D J, YIN D K, et al. Influence of welding power to the microstructure and properties of 304 stainless steel sheet joints in CO2 laser welding[J]. Rare Metal Materials and Engineering, 2011, 40(S4): 106-110. |

| [2] |

GALDINO L G, RODRIGUES S F, ARANAS C, et al. The effect of purge gas condition on the amount of ferrite in tubular AISI 304 stainless steel during welding[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40(8): 1-15. DOI:10.1007/s40430-018-1291-5 |

| [3] |

HARB A A, CIUCA I, CIOCOIU R, et al. Effect of TIG welding and manual metal arc welding on mechanical properties of AISI 304 and 316L austenitic stainless steel sheets[J]. Key Engineering Materials, 2017, 750(26): 26-33. DOI:10.4028/www.scientific.net/KEM.750.26 |

| [4] |

SAHA S, MUKHERJEE M, PAL T K. Microstructure, texture and mechanical property analysis of gas metal arc welded AlSi 304 austenitic stainless steel[J]. Journal of Materials Engineering and Performance, 2015, 24(3): 125-1139. |

| [5] |

张瑄珺, 孙小兵, 潘涌, 等. 304不锈钢薄板外观件激光焊接工艺研究[J]. 应用激光, 2016, 36(3): 321-325. ZHANG Xuanjun, SUN Xiaobing, PAN Yong, et al. Process research on laser welding of 304 stainless steel sheet appearance parts[J]. Applied Laser, 2016, 36(3): 321-325. |

| [6] |

龙辉, 高翔, 李力钧. 激光焊接3Cr13不锈钢的试验研究[J]. 湖南大学学报(自然科学版), 2002, 29(3): 31-34. LONG Hui, GAO Xiang, LI Lijun. Experimental study on laser welding of 3Cr13 stainless steel[J]. Journal of Hunan University (Natural Sciences), 2002, 29(3): 31-34. |

| [7] |

HABIBNIA M, SHAKERI M, NOUROUZI S, et al. Micro-structural and mechanical properties of friction stir welded 5050 Al alloy and 304 stainless steel plates[J]. International Journal of Advanced Manufacturing Technology, 2015, 76(5-8): 819-829. DOI:10.1007/s00170-014-6306-5 |

| [8] |

CHARDE N. Performance analysis of a pneumatic to servo converted system for electrode actuation in resistance spot welding using 304L austenitic stainless steel[J]. Journal of Central South University, 2016, 23(7): 1633-1642. DOI:10.1007/s11771-016-3218-6 |

| [9] |

霍宏伟, 胡海军, 李治国, 等. 304不锈钢薄板激光焊搭接接头组织及性能[J]. 电焊机, 2016, 46(3): 44-47. HUO Hongwei, HU Haijun, LI Zhiguo, et al. Organization and performance of 304 stainless steel sheet laser welded lap joint[J]. Electric Welding Machine, 2016, 46(3): 44-47. |

| [10] |

徐立, 吴巍, 吴晓春. 304不锈钢板材电阻缝焊的工艺研究[J]. 上海金属, 2014, 36(4): 10-13, 26. XU Li, WU Wei, WU Xiaochun. Research on resistance seam welding for temper stainless steel 304[J]. Shanghai Metals, 2014, 36(4): 10-13, 26. DOI:10.3969/j.issn.1001-7208.2014.04.003 |

| [11] |

徐峰. 小直径TA2/0Cr18Ni9Ti棒材储能焊工艺参数优化设计[J]. 陕西理工学院学报(自然科学版), 2014, 30(3): 15-17, 33. XU Feng. The capacitor discharge welding parameters optimization of TA2 and 0Cr18Ni9Ti small-sized bars[J]. Journal of Shaanxi University of Technology (Natural Science Edition), 2014, 30(3): 15-17, 33. DOI:10.3969/j.issn.1673-2944.2014.03.004 |

| [12] |

徐峰, 徐景锋, 翟秋亚. 奥氏体不锈钢储能焊接头组织形成规律[J]. 焊接学报, 2009, 30(12): 101-104. XU Feng, XU Jingfeng, ZHAI Qiuya. Microstructural formation of austenitic stainless steel joint by capacitor discharge welding[J]. Transactions of the China Welding Institution, 2009, 30(12): 101-104. DOI:10.3321/j.issn:0253-360X.2009.12.026 |

| [13] |

XU Jinfeng, ZHAI Qiuya, YUAN Sen. Energy-storage welding connection characteristics of rapid solidification AZ91D Mg alloy ribbons[J]. Journal of Materials Science & Technology, 2004, 20(4): 431-434. |

| [14] |

陈刚, 杨全毅, 周明哲, 等. M42/X32异种金属CO2激光焊接接头组织和性能的研究[J]. 湖南大学学报(自然科学版), 2013, 40(11): 89-95. CHEN Gang, YANG Quanyi, ZHOU Mingzhe, et al. Study of the microstructure and properties of M42/X32 dissimilar[J]. Journal of Hunan University (Natural Sciences), 2013, 40(11): 89-95. |

| [15] |

赵憙华, 冯吉才. 压焊方法及设备[M]. 北京: 机械工业出版社, 2005: 65-69. ZHAO Xihua, FENG Jicai. Pressure welding method and equipment[M]. Beijing: China Machine Press, 2005: 65-69. |

| [16] |

苏瑾, 刘晓娟.波纹套组件三层不锈钢的储能缝焊[C] //陕西省焊接学术会议论文集.西安: 陕西省机械工程学会焊接分会, 2008: 132-136. SU Jin, LIU Xiaojuan. Energy storage seam welding of three-layer stainless steel with corrugated sleeve assembly[C]// Proceedings of the Conference on Welding in Shaanxi Province. Xi'an: Welding Branch of Shaanxi Mechanical Engineering Society, 2008: 132-136. |

| [17] |

王晋生, 袁伟锦, 阴生毅. 不锈钢薄滤网的电容储能缝焊[J]. 焊接, 2002(11): 32-33. WANG Jinsheng, YUAN Weijin, YIN Shengyi. Capacitor energy storage seam welding for stainless steel thin filter[J]. Welding, 2002(11): 32-33. DOI:10.3969/j.issn.1001-1382.2002.11.011 |

2020, Vol. 28

2020, Vol. 28