2. 东北大学 材料科学与工程学院,沈阳 110819

2. School of Materials Science and Engineering, Northeastern University, Shenyang 110819, China

镁和镁合金是结构材料中最轻的金属,在航空航天、汽车及电子产品领域有着广泛的应用前景,尤其对减轻携带式工具的质量及汽车轻量化发展进程具有重要意义。然而镁是密排六方晶体结构,室温加工和变形性能较差,而细化组织晶粒及改善组织均匀性对提升镁合金的室温塑性变形能力意义深远[1]。为了提高AZ31镁合金的塑性变形能力,Huang等[2-3]研究了异步轧制对AZ31B镁合金组织与性能的影响,研究发现, 异步轧制能够利用剧烈剪切变形细化晶粒,且可以很好地减弱基体结构强度,有效提高综合性能。胥广亮和刘晓峰等[4-5]研究了等径角挤压对AZ31B镁合金组织和力学性能的影响,研究发现等径角挤压不但可使晶粒进一步细化, 而且伸长率、屈服强度与抗拉强度也均提高。马茹等[6]对AZ31B镁合金进行不同路径的非对称压下量轧制,研究了其对材料显微组织演化和力学性能的影响,结果表明相比于其他轧制路径,单向轧制的组织较为均匀细小,性能优异。张真等[7]研究了AZ31铸轧板单道次热轧试验对微观组织和织构的影响,发现热轧变形量较小时,孪生是主要的变形机制;当热轧变形量较大时,位错滑移成为主要的变形机制。王忠堂等[8]开展了AZ31镁合金单向多道次轧制工艺和热处理工艺,轧制温度为400 ℃,单道次变形量为25%时,所得到的AZ31镁合金板材经过热处理后的晶粒细小且均匀, 板材平均晶粒尺寸达到6 μm。国外学者研究发现,随轧制压下率的增加,动态再结晶面积分数增加,微观结构不均匀性、织构强度减小[9-11]。

尽管国内外学者关于镁合金热轧工艺开展了大量卓有成效的研究工作,但镁合金综合性能不仅与晶粒尺寸有关,更与整个断面的组织梯度及晶粒分布的均匀性有关,而目前关于热轧过程带材组织均匀性研究报道较少。为此,本文以AZ31B镁合金为研究对象,开展镁合金热轧过程组织均匀性研究,分析不同轧制温度、总压下率对热轧过程试样断面表面和中心组织及轧后带材拉伸性能的影响规律,以期对镁合金热轧过程组织均匀性控制及工艺优化具有一定的理论指导作用。

1 试验本试验用原材料为商用AZ31B镁合金带材,化学成分如表 1所示。对带材进行均匀化退火,退火温度为420 ℃,保温12 h。然后利用线切割制备轧制试样,试样尺寸为120 mm×60 mm×4 mm。轧制设备为四辊可逆轧机,支撑辊直径为350 mm,工作辊直径140 mm,工作辊长度为200 mm,轧制时轧辊表面无润滑。轧前用加热炉对试样进行加热,轧制时板材温度为300、350和400 ℃。单道次压下率控制在15%~20%,总压下率分别为15%、30%、45%、60%。为保证轧制变形温度,道次间保温5 min。轧后带材采用莱卡DMI 5000M金相显微镜、电子万能试验机及ZEISS SUPRA 55场发射扫描电子显微镜对轧后带材进行显微组织、力学性能及断口形貌进行测试。金相测试用腐蚀剂为5 g苦味酸+10 mL乙酸+90 mL乙醇+10 mL蒸馏水溶液。拉伸实验中,为降低误差影响,每组测试3个试样,最终结果取其平均值。

| 表 1 AZ31B镁合金板材化学成分(质量分数%) Table 1 Chemical compositions of the AZ31B magnesium alloy sheet (wt.%) |

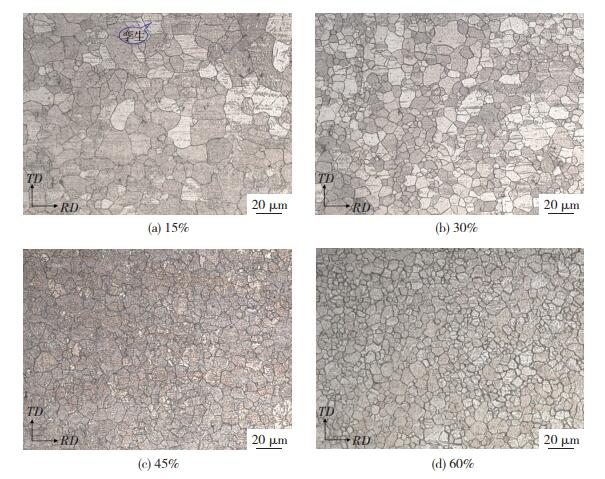

通过对金相显微组织研究分析,轧制温度为350与400 ℃板带材的晶粒尺寸和均匀性变化与300 ℃时类似, 因此,本文仅对300 ℃的金相显微组织进行分析比较。图 1为AZ31B板带在轧制温度为300 ℃及不同压下率下轧制面(ND面)近表面金相显微组织。由图 1可知:压下率为15%时,镁合金板带材的晶粒尺寸偏大,仅有少数细小晶粒,组织分布不均匀;随着变形量增加到30%,晶粒尺寸显著细化,粗大晶粒明显减少,且尺寸不大于30 μm,组织趋向于均匀化;当总压下率达到45%和60%时,晶粒细化程度最为显著,且整体的晶粒分布较为均匀。

|

图 1 同步轧制300 ℃不同压下量下ND面近表面显微组织 Fig.1 Optical micrographs along the ND of the surface during symmetric rolling with different reductions at 300 ℃ |

AZ31B板带在轧制温度为300 ℃及不同压下率下ND面中心层的金相显微组织如图 2所示。由图 2可知,中心层的晶粒尺寸变化与表面类似,在15%及30%压下率时,整体晶粒尺寸偏大,可见,较低压下率不能有效细化镁合金板带材的晶粒尺寸,而当压下率增加至45%或60%时,晶粒的细化显著,可见采用大变形量热轧技术对细化晶粒十分有效[12-13]。在图 1(a)和图 2(a)中发现有孪生现象,且集中出现在较大的晶粒中。由于孪晶出现,在合金中引入了大量的孪晶界,孪晶界两侧的晶粒取向不同,从而阻碍了位错的运动,起到了合金强化的作用,在下文的真应力应变曲线图中有所体现。

|

图 2 同步轧制300 ℃不同压下量下ND面中心层显微组织 Fig.2 Optical micrographs along the ND of the center during symmetric rolling with different reductions at 300 ℃ |

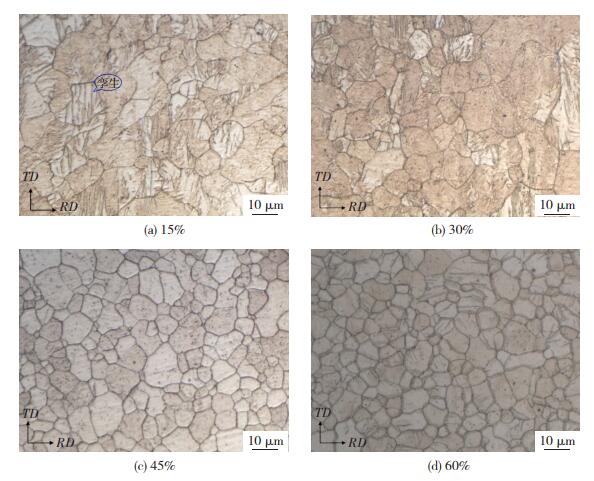

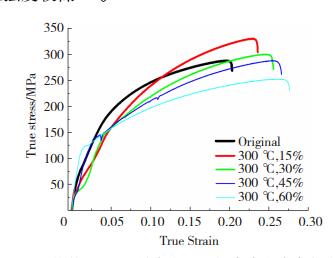

300 ℃不同压下量下ND面近表面和中心层晶粒尺寸分布如图 3所示,可以看到,原始试样近表面平均尺寸为10.5 μm,中心层尺寸为10.0 μm,两者相差不大。压下率15%时,仅表面平均晶粒尺寸为9.3 μm,中心层晶粒尺寸约为9.8 μm,随着压下率进一步增加,压下率为30%、45%、60%时近表面晶粒尺寸分别为7.2、6.0和3.7 μm,而中心层晶粒尺寸分别为9.4、7.2和4.9 μm。可见,加热后的板材在进行轧制的过程中,与轧辊表面接触的板材温降相对于中心板材的温降要大,中心层的晶粒会发生长大。此外,表面层由于在轧制时有着更大的剪切变形量使其晶粒尺寸相比中心层更为细小;随着压下率增加,晶粒尺寸分布均匀性先减小后增加。

|

图 3 同步轧制300 ℃不同压下量下ND面晶粒分布图 Fig.3 Grain size distribution along the ND during symmetric rolling with different reductions at 300 ℃: (a) surface and (b) center |

为了进一步说明晶粒尺寸分布的均匀性与压下量的关系,本文建立了断面上组织均匀性的量化指标。使用平均晶粒尺寸Da和变化晶粒尺寸SD2来描述晶粒尺寸分布的均匀性,见式(1)和式(2)[14]:

| $ {D_a} = {\rm{ }}\frac{1}{n}{\rm{ }}\sum\limits_{i = 1{\rm{ }}}^1 {{D_i}} {\rm{ }}, $ | (1) |

| $ {S_D}^2 = {\rm{ }}\frac{1}{n}\sum\limits_{i = 1}^1 {{{\left( {{D_i} - {D_a}} \right)}^2}} . $ | (2) |

式中:n为统计晶粒数量;Di为每个晶粒尺寸。

300 ℃时,压下率为15%、30%、45%和60%近表面变化晶粒尺寸SD2分别为26.72、15.84、7.58、14.06,中心层变化晶粒尺寸SD2分别为12.45、11.68、10.39、11.41。从以上量化指标也可以看出,近表面和中心层的晶粒尺寸的均匀性均随着总压下率的增加而先减小后增加,其中在45%压下率时的晶粒尺寸分布最为均匀。

图 4为AZ31B板坯在30%压下量,300、350和400 ℃轧制温度下, 轧后退火的轧制侧面(TD面)近表面和中心层显微组织。

|

图 4 同步轧制30%压下量下不同温度时TD面显微组织 Fig.4 Optical micrographs along the TD of the center during symmetric rolling with different temperatures at the reduction of 30%: (a) 300 ℃ of the surface; (b) 350 ℃ of the surface; (c) 400 ℃ of the surface; (d) 300 ℃ of the center; (e) 350 ℃ of the center; and (f) 400 ℃ of the center |

由图 4可以看到,轧制温度为300 ℃时,不论是近表面,还是中心层的晶粒尺寸相差都较大,分布较为不均匀;随着轧制温度达到350 ℃时,大晶粒逐渐得到细化,整体晶粒分布变得均匀(图 4(b)和(e))。但当温度继续升高达到400 ℃时,由于部分先期再结晶晶粒已经长大,使其组织分布均匀性减弱(图 4(c)和(f))。

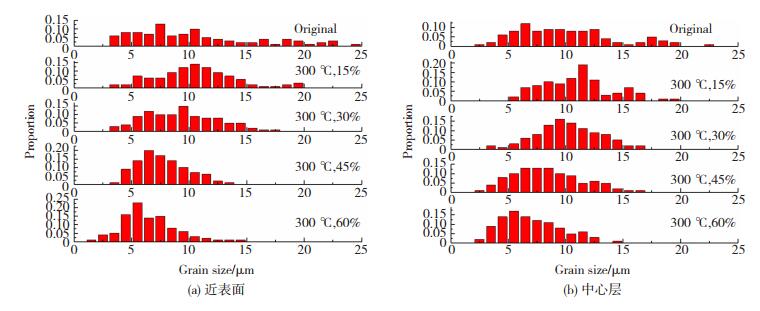

2.2 拉伸性能及断口分析图 5为300 ℃轧制温度下,各压下率及原始板带材的真应力应变曲线。由图 5可以看到,相对于原始板带材,热轧后板带材的延伸率都有不同程度的提高,抗拉强度随压下率的增加而减小。原始板带材抗拉强度约为287.92 MPa,屈服强度约为170.73 MPa,延伸率约为20.3%。15%压下率的板带材有着最好的抗拉强度,达到330.35 MPa,但其屈服强度为134.16 MPa,而其延伸率为23.6%。总压下率为30%的试样与45%的试样性能接近,抗拉强度与原始试样差距不大,屈服强度小于原始板带材,分别为143.04和148.15 MPa,但延伸率较原始板带材和15%压下率的板带材有进一步提升,而总压下率为60%的试样的抗拉强度与屈服强度则低于原始样,约为252.56和147.49 MPa,但其延伸率达到27.6%,明显高于其他轧制条件下的板带材。这是由于道次间保温时板带材吸收热量,从而充分发生静态再结晶;轧制后,由于板带材变形热产生的温升效应[15],导致后续再结晶,进而引起晶粒的再结晶长大,降低了板带材的抗拉强度。此外,60%压下率板带材的轧后厚度相对于其他板带材较薄,根据尺寸效应可知其抗拉强度较低[16]。

|

图 5 热轧AZ31B镁合金300 ℃真应力应变曲线 Fig.5 True stress strain curves during uniaxial tension of hot-rolled AZ31B magnesium alloys at 300 ℃ |

不同温度下抗拉强度与断后延伸率随压下率变化的曲线如图 6所示,可以看到,镁合金板带材的抗拉强度随压下率的增加而减小,3组温度梯度情况下均在60%压下率时测得最低的抗拉强度。在变形量较大时,镁合金板带材在轧制方向会受到较大的拉应力,晶界可能会形成微裂纹进而降低材料塑性成形极限[17-20]。随轧制温度升高,镁合金板带材的抗拉强度有所降低,相比300 ℃的板带材,轧制温度为400 ℃的板带材抗拉强度降低约15%。温度较低时,轧制过程中动态再结晶不充分[21-22],织构强度占主要作用,导致抗拉强度和屈服强度较高,而温度较高时,再结晶晶粒增多,组织软化导致抗拉强度和屈服强度下降。轧后板带材的断后延伸率均明显优于原始板带材(图 6(b)),最高提升幅度达到50%。随着压下率增加,镁合金板带材的延伸率逐渐提高[23],60%压下率时延伸率最大,因此,大变形量引起的晶粒细化和组织均匀性有效改善了镁合金板带材的室温塑性能力。

|

图 6 不同温度下抗拉强度与延伸率随压下率的变化趋势 Fig.6 Changes of tensile strength and elongation at different temperatures with reduction:(a)tensile strength; (b) elongation |

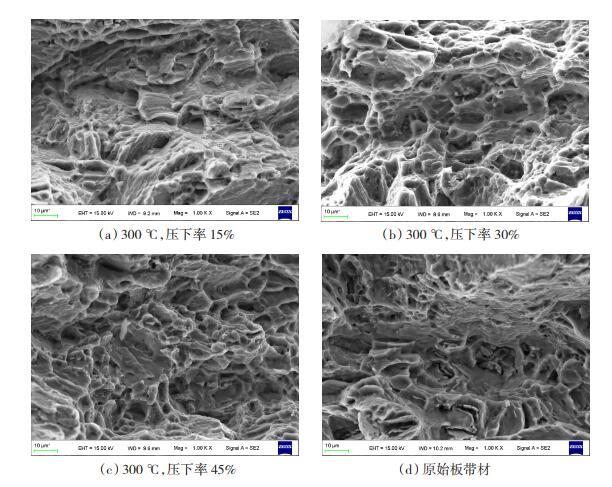

对轧制温度300 ℃、不同压下率的拉伸样断口形貌进行了观察分析,如图 7所示,可以看出,与原始板带材的形貌相比,轧后板带材拉伸断口中的河流花样和台阶附近的韧窝数量明显变多,台阶分布也变得密集;随压下率的增加断口中的韧窝变多,且韧窝逐渐加深,表明塑性成形能力增强,同时微观组织中的塑性撕裂棱与台阶也较为明显。

|

图 7 拉伸断口形貌 Fig.7 Tensile fracture morphologies:(a) 300 ℃, 15% reduction; (b) 300 ℃, 30% reduction; (c) 300 ℃, 45% reduction; and(d) original strip |

1) 压下率增加对晶粒细化效果显著,300 ℃,压下率为60%时近表面平均晶粒尺寸由10 μm细化至3.7 μm,中心层晶粒尺寸由10 μm细化至4.9 μm,尺寸分布较为均匀。

2) 随着轧制温度的升高,再结晶晶粒百分数增加,晶粒细化显著,组织均匀性增强,当温度达到350 ℃时,温度进一步升高对再结晶程度影响减弱,温度达到400 ℃时,由于部分先期再结晶晶粒已经长大,使其组织分布均匀性减弱。

3) 随压下率的增加, 组织均匀性提升,轧后带材延伸率显著增加,最高提升幅度达到50%,拉伸断口的韧窝增多,且逐渐加深。

| [1] |

陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005. CHEN Zhenhua. Wrought Magnesium alloy[M]. Beijing: Chemical Industry Press, 2005. |

| [2] |

HUANG X S, SUZUKI K, WATAZU A, et al. Effects of thickness reduction per pass on microstructure and texture of Mg-3Al-1Zn alloy sheet processed by differential speed rolling[J]. Scripta Materialia, 2009, 60(11): 964-967. DOI:10.1016/j.scriptamat.2009.02.022 |

| [3] |

HUANG X S, SUZUKI K, WATAZU A, et al. Improvement of formability of Mg-Al-Zn alloy sheet at low temperatures using differential speed rolling[J]. Journal of Alloys and Compounds, 2009, 470(1-2): 263-268. DOI:10.1016/j.jallcom.2008.02.029 |

| [4] |

胥广亮, 陈国清, 周文龙, 等. 等径角挤压对AZ31镁合金组织及力学性能的影响[J]. 材料工程, 2011(2): 69-72. XU Guangliang, CHEN Guoqing, ZHOU Wenlong, et al. Effect of equal channel angular extrusion on the microstructure and mechanical properties of AZ31 magnesium alloy[J]. Materials Engineering, 2011(2): 69-72. |

| [5] |

刘晓峰, 张敏刚, 孙述利, 等. 数值模拟内圆角半径对AZ31镁合金等径角挤压过程的影响[J]. 特种铸造及有色合金, 2010, 30(6): 511-513, 592. LIU Xiaofeng, ZHANG Mingang, SUN Shuli, et al. Effects of internal fillet radiuses on ECAE (Equal Channel Angular Extrusion) AZ31 magnesium alloy based on FEM(Finite Element Method)[J]. Special Casting and Nonferrous Alloys, 2010, 30(6): 511-513, 592. |

| [6] |

MA Ru, LU Yue, WANG Ling, et al. Influence of rolling route on microstructure and mechanical properties of AZ31 magnesium alloy during asymmetric reduction rolling[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(5): 902-911. DOI:10.1016/S1003-6326(18)64724-7 |

| [7] |

张真, 汪明朴, 李树梅, 等. 热轧过程中AZ31镁合金的组织及织构演变[J]. 中国有色金属学报, 2010, 20(8): 1447-1454. ZHANG Zhen, WANG Mingpu, Li Shumei, et al. Evolution of microstructure and texture of AZ31 magnesium alloy during hot-rolling process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1447-1454. |

| [8] |

王忠堂, 张士宏, 刘桂荣, 等. 热轧及退火处理对AZ31镁合金板材组织的影响[J]. 特种铸造及有色合金, 2009, 29(5): 402-404, 385-386. WANG Zhongtang, ZHANG Shihong, LIU Guirong, et al. Microstructure and properties of AZ31 sheet during hot rolling and annealing treatment[J]. Special Casting and Nonferrous Alloys, 2009, 29(5): 402-404, 385-386. |

| [9] |

LEE J H, LEE J U, KIM SH, et al. Dynamic recrystallization behavior and microstructural evolution of Mg alloy AZ31 through high-speed rolling[J]. Journal of Materials Science and Technology, 2018, 34(10): 1747-1755. DOI:10.1016/j.jmst.2018.03.002 |

| [10] |

MURPHY A D, ALLISON J E. The recrystallization behavior of unalloyed Mg and a Mg-Al alloy[J]. Metallurgical and Materials Transactions A, 2018, 49A(5): 1492-1508. DOI:10.1007/s11661-018-4494-6 |

| [11] |

KIM S H, BAE S W, LEE S W, et al. Microstructural evolution and improvement in mechanical properties of extruded AZ31 alloy by combined addition of Ca and Y[J]. Materials Science and Engineering A, 2018, 725: 309-318. DOI:10.1016/j.msea.2018.04.031 |

| [12] |

JIN Q L, SHIM S Y, LIM S G. Correlation of microstructural evolution and formation of basal texture in a coarse grained Mg-Al alloy during hot rolling[J]. ScriptaMaterialia, 2006, 55: 843-846. DOI:10.1016/j.scriptamat.2006.05.040 |

| [13] |

KIM D G, LEE K M, LEE J S, et al. Evolution of microstructures and textures in magnesium AZ31 alloys deformed by normal and cross-roll rolling[J]. Materials Letters, 2012, 75: 122-125. DOI:10.1016/j.matlet.2012.01.141 |

| [14] |

BAO Li, QI Xiwei, MEI Ruibin, et al. Investigation and modelling of work roll temperature in induction heating by finite element method[J]. The Journal of the Southern African Institute of Mining and Metallurgy, 2018, 118: 735-743. DOI:10.17159/2411-9717/2018/v118n7a7 |

| [15] |

丁云鹏, 朱强, 马庆武, 等. AZ31B镁合金轧制过程中的温升效应[J]. 稀有金属材料与工程, 2017, 46(3): 722-727. DING Yunpeng, ZHU Qiang, MA Qingwu, et al. Temperature rise effect of AZ31B Mg alloy during rolling[J]. Rare Metal Materials and Engineering, 2017, 46(3): 722-727. |

| [16] |

汤德林, 刘相华, 宋孟. 铜极薄带轧制过程中尺寸效应的研究[J]. 东北大学学报(自然科学版), 2017, 38(9): 1239-1242. TANG Delin, LIU Xianghua, SONG Meng. Size effect in copper foil after rolling[J]. Journal of Northeastern University (Natural Science), 2017, 38(9): 1239-1242. |

| [17] |

GUAN Renguo, ZHAO Zhanyong, ZHANG Hui, et al. Microstructure and properties of Mg-3Sn-1Mn (wt%) alloy processed by a novel continuous shearing and rolling and heat treatment[J]. Materials Science and Engineering A, 2013, 559: 194-200. DOI:10.1016/j.msea.2012.08.079 |

| [18] |

LIANG Shujin, SUN Hongfei, LIU Zuyan, et al. Mechanical properties and texture evolution during rolling process of an AZ31 Mg alloy[J]. Journal of Alloys and Compounds, 2009, 472: 127-132. DOI:10.1016/j.jallcom.2008.04.093 |

| [19] |

HUANG X S, SUZUKI K, CHINO Y. Influences of initial texture on microstructure and stretch formability of Mg-3Al-1Zn alloy sheet obtained by a combination of high temperature and subsequent warm rolling[J]. Scripta Materialia, 2010, 63: 395-398. DOI:10.1016/j.scriptamat.2010.04.032 |

| [20] |

CHINO Y, SASSA K, KAMIYA A, et al. Stretch formability at elevated temperature of a cross-rolled AZ31 Mg alloy sheet with different rolling routes[J]. Materials Science and Engineering A, 2008, 473: 195-200. DOI:10.1016/j.msea.2007.05.109 |

| [21] |

SU J, SANJARI M, KABIR A H, et al. Dynamic recrystallization mechanisms during high speed rolling of Mg-3Al-1Zn alloy sheets[J]. Scripta Materialia, 2016, 113: 198-201. DOI:10.1016/j.scriptamat.2015.10.040 |

| [22] |

WNAG Maoyin, XIN Renlong, WANG Bingshu, et al. Effect of initial texture on dynamic recrystallization of AZ31 Mg alloy during hot rolling[J]. Materials Science and Engineering A, 2011, 528: 2941-2951. DOI:10.1016/j.msea.2010.11.069 |

| [23] |

LUO J R, GODFREY A, LIU W, et al. Twinning behavior of a strongly basal textured AZ31 Mg alloy during warm rolling[J]. Acta Materialia, 2012, 60: 1986-1998. DOI:10.1016/j.actamat.2011.12.017 |

2020, Vol. 28

2020, Vol. 28