铝及其合金,作为结构材料,广泛应用于汽车、航空航天和军工等领域[1-3],其在服役过程中可能发生高应变率下的动态损伤与断裂,如汽车碰撞、飞机事故和子弹穿甲等。在高应变率的冲击载荷下,金属材料的主要失效方式之一是层裂损伤,而平板撞击实验是目前研究层裂损伤的最有效方法[4-8]。平板撞击实验可以获得自由面速度-时间曲线、弹性极限、层裂强度等宏观量。

微观尺度上,材料的微结构对损伤具有显著的影响。如多晶材料中的晶界被视为二维缺陷,可以作为孔洞的成核源,使得多晶材料的层裂强度比单晶低[8]。不同取向差的晶界对抵抗损伤的能力也不同,在铜的损伤研究中发现[9],孔洞倾向于在晶界取向差为35°~45°的晶粒中形核。

层裂行为还受晶粒尺寸的影响[7]。铜的平板撞击实验结果表明,在晶粒尺寸为30和200 μm样品中,损伤形式主要是孔洞联合,而在60和100 μm样品中,孔洞长大主导损伤过程[10]。纯铝在不同冲击条件下,晶粒尺寸对其宏观力学性能的影响有所不同,其中初始层裂的层裂强度不随着晶粒度的变化而变化,但晶粒尺寸越小,回跳速度越大[11]。目前,此类研究大多聚焦于晶粒尺寸对层裂强度等宏观力学性能的影响,缺乏损伤后的微结构分析,包括损伤分析,如孔洞的大小、数量,孔洞与微结构,如孔洞是否倾向于在某种取向差的晶界或特定尺寸的晶粒上成核和长大,以及微观损伤与宏观层裂强度的联系。

在保持材料元素成分不变的前提下,通过调控材料的微结构,如获得不同晶粒尺寸、晶界分布的微结构对层裂研究具有重要意义。通常,材料通过大塑性变形改性的方法有轧制、高压扭转、等径角挤压(ECAP)[12-18]等,其中ECAP能够使坯料在多道次挤压中保持横截面积不变,并保持材料内部变形均匀,最终获得均匀分布的块体等轴超细晶。例如,在1050商业纯铝中,通过ECAP多道次挤压后,晶粒可细化到亚微米级,高角度晶界占比也明显提高[19]。因非均匀微结构会影响宏观力学性能的测量结果,而用于层裂研究的样品需要尺寸大且内部组织均匀,因此,相比其他大塑性变形方法,经ECAP变形的试样更适合于层裂的研究。

本文采用等径角挤压技术调控高纯铝的微结构,对改性后的高纯铝进行平板撞击实验,以研究微结构对层裂行为的影响。利用平板撞击实验,测试了2种不同晶粒尺寸高纯铝样品的自由面速度-时间曲线,通过电子背散射衍射对加载后样品的孔洞分布、晶界取向差和晶粒取向等进行表征。

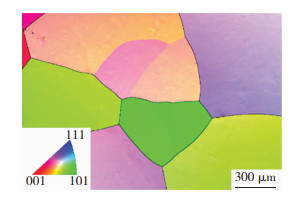

1 实验 1.1 实验样品与ECAP技术本实验选用高纯铝(99.999%)铸锭,原始样品的组织用EBSD技术表征,初始晶粒大小在1 mm左右,如图 1所示,并采取不同的等径角挤压工艺参数制备相应的细晶样品。用线切割技术制备尺寸为15.8 mm ×15.8 mm×50 mm的坯料,如图 2(a)所示,L通道外侧为一段圆弧,角度Ψ= 37°,内侧为直角,φ= 90°。在模孔截面为16 mm×16 mm的L形通道的等径角挤压模具中,通过公式[12]

| $ {\varepsilon _1} = \frac{1}{{\sqrt 3 }}\left[ {2{\rm{cot}}\left( {\frac{\varphi }{2} + \frac{\mathit{\Psi} }{2}} \right) + \mathit{\Psi} {\rm{csc}}\left( {\frac{\varphi }{2} + \frac{\mathit{\Psi} }{2}} \right)} \right], $ | (1) |

|

图 1 原始铸锭样品的取向成像图 Fig.1 Inverse pole figure (IPF) map of the as-received sample before ECAP |

|

图 2 等径角挤压实验(a)与平板撞击实验(b)示意图 Fig.2 Schematic setup of ECAP and gas gun flyer-plate impact experiments 1—子弹;2—O形圈;3—炮管;4—激光挡光技术;5—飞片;6—样品;7—凹槽;8—反光膜;9—镜头;10—激光多普勒效应干涉;11—回收装置;12—靶室 1—sabot; 2—O-ring; 3—gun barrel; 4—optical fibres and detectors for the optical beam block system; 5—flying plate; 6—sample; 7—groove; 8—thin mirror; 9—lens; 10—optical fiber connected to the Doppler pin system (DPS); 11—soft recovery materials; 12—vacuum chamber |

计算得每道次挤压过程中的积累剪切应变约为100%。用二硫化钼做润滑剂,采用Bc路径挤压:坯料在相邻两道次之间逆时针旋转90°,如图 2(a)所示。

本文等径角挤压实验采用两种方式制备试样:一种是将坯料直接放入模具,采用大型万能试验机进行室温(25 ℃)挤压4道次和8道次,挤压速度为0.5 mm/s;另一种是将坯料放入液氮冷却5 min,再置于模具中室温挤压,重复冷却挤压至4和8道次。

1.2 平板撞击实验对经ECAP挤压后的所有坯料进行去应力退火,样品在100 ℃下保温40 min,随炉冷却。样品密度均为2.7×103 kg/m3,纵波声速CL=6.44 km/s,体波声速CB = 5.25 km/s。在上述样品中,切割制备直径为11.9 mm、厚度1.6 mm的圆盘,作为平板撞击试验样品。在6061铝合金中,切割制备直径13.8 mm、厚度为0.8 mm的圆盘,作为飞片。飞片和样品的表面抛光至镜面。

平板撞击实验速度控制在180~190 m/s,采用内径14 mm的一级轻气炮[2-5]。由图 2(b)可以看到,当电磁阀释压时,压缩的气体从高压气体储存器释放到炮管,驱动纯铜子弹在炮管中加速运动。子弹上装有飞片,子弹后留有凹槽,以形成层裂实验所需要的稀疏波。

为消除空气对高速飞行的子弹的阻碍,炮管和靶室抽成真空;为防止高压气体向炮管中漏气,在子弹上装配用于密封的O形圈。当子弹到达样品这一端时,撞击样品。采用激光多普勒效应干涉技术测量样品的自由面速度。用激光挡光技术测量飞片撞击样品的速度。为了避免样品撞击镜头,用反光膜改变激光光路。样品后方有软回收装置,可防止样品的后续损伤。

1.3 样品的表征对经ECAP挤压或平板撞击试验后的回收样品进行EBSD表征。ECAP挤压后样品在垂直于挤压方向切割,平板撞击实验样品沿撞击方向切割,并磨拭、机械抛光,然后在10%高氯酸和90%乙醇溶液中,调节电压至25 V,电解抛光40 s。在FEI Quanta 250 FEG-SEM电镜中进行EBSD表征。

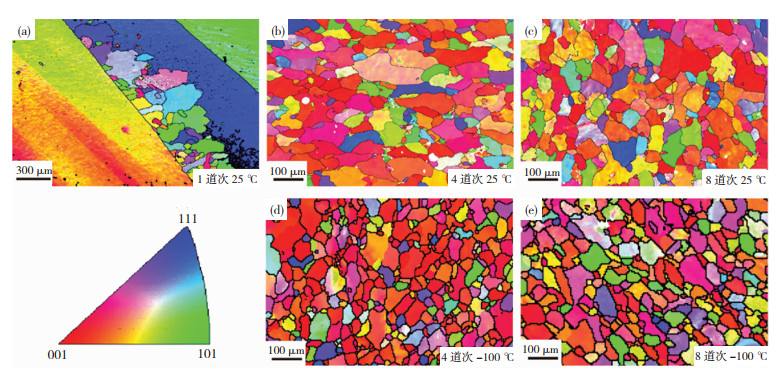

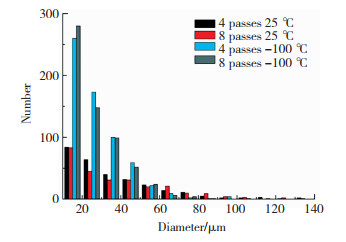

2 结果与讨论 2.1 制备样品的表征通过ECAP技术制备不同微结构的高纯铝样品,EBSD表征见图 3,晶粒尺寸统计如图 4所示,由图 3(a)可以发现,左侧的大晶粒被拉长,且晶粒内部具有较大的取向梯度,说明该区域发生了严重的塑性变形。而右侧蓝色的晶粒中有很多小晶粒,小晶粒中无明显的取向梯度,表明该处发生动态再结晶[18],再结晶区域占总面积较小。第4道次后的微结构如图 3(b)所示,相比原始材料,晶粒尺寸减小一个量级。然而继续挤压到第8道次(图 3(c)和图 4),晶粒尺寸分布变化较小,可能的原因为:材料在挤压变形过程中,温升导致变形集中的区域发生动态再结晶和晶粒长大。随着挤压道次的增加,晶粒细化和晶粒长大相平衡,晶粒尺寸不随挤压道次的增加而继续减小。

|

图 3 经不同道次和不同温度挤压后高纯铝中的微结构(取向图) Fig.3 EBSD images of high purity Al after extrusion at different passes and temperatures (orientation map):(a) 1 pass and 25 ℃; (b) 4 passes and 25 ℃; (c) 8 passes and 25 ℃; (d) 4 passes and -100 ℃; (e) 8 passes and -100 ℃ |

|

图 4 经过不同道次和温度挤压后高纯铝中的晶粒尺寸分布图 Fig.4 Distribution of grain size of high purity Al after extrusion at different passes and temperatures |

为进一步细化晶粒,在挤压前用液氮降低样品的温度(约-100 ℃),抑制挤压过程中的动态再结晶现象。如图 3和图 4所示,与室温4道次和8道次样品相比,低温挤压4道次样品中的小晶粒数量多,而大晶粒数量少,因此,平均晶粒尺寸小,这表明通过降温抑制材料的动态再结晶能进一步细化晶粒。但如图 3(e)所示,随着挤压道次的继续增加,高纯铝的晶粒并未进一步细化,表明通过降温抑制挤压过程中的动态再结晶,不能获得超细晶,说明温升导致的动态再结晶和晶粒长大并不是晶粒不能细化到超细晶的唯一原因。对室温和低温挤压后样品的晶粒尺寸求平均值,由于晶粒面积与晶粒尺寸的平方成正比,小晶粒数量占总晶粒数量多,但面积比重较小,因此,按晶粒直径直接求平均值并不合理。本文将晶粒按照从大到小顺序排列,并记录直径大于d的晶粒面积之和S,直到S大于90 %,求得晶粒的平均面积,然后,按晶粒形状为圆形计算等效直径,即为平均晶粒尺寸。室温和降温冷却挤压样品的平均晶粒尺寸分别为100和50 μm。

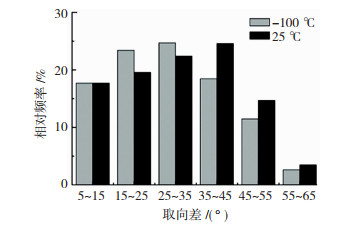

材料在挤压过程中,当塑性变形积累到一定程度时,位错通过滑移和攀移,形成位错缠结、二维的位错墙以及三维形状等轴的位错胞等结构。随着变形继续进行,胞壁位错密度增加,胞与胞之间的取向差加大,从而形成小角度晶界[20]。同时,因为多晶体形变整体协调,晶内各个区域开启不同的滑移系,使得晶粒取向朝不同方向演化,各区域间取向差变大,形成小角度晶界;此时晶粒内部各处的畸变也较大,处于高能状态,小角度晶界随着应变的增加演变为大角度晶界[20]。4道次室温和低温挤压后材料的晶界取向差分布如图 5所示,不同的挤压温度导致不同的晶界取向差分布。两样品中5°~45°的晶界居多,而高角度晶界较少,这是典型的ECAP挤压后晶界角度的分布特征[19]。与室温挤压的样品相比,低温挤压样品中的15°~35°晶界的比例更高。

|

图 5 室温和低温挤压后样品晶界取向差分布图 Fig.5 Misorientation angle distributions of grain boundaries after extrusion at two different temperatures |

可见,材料发生大塑性变形后,其内部组织为亚稳态,具有很高的能量,塑性变形越严重,组织越不稳定,越倾向于向稳态组织转变,即发生回复。杂质原子对位错具有钉扎作用,使得合金比纯金属更难发生回复,因而相对纯度较低的1050铝可以通过ECAP来获得较细的晶粒[19]。铝有很低的Peierls-Nabarro应力,温度对位错的运动影响很小[21],因此,降低温度并不会有效地抑制大变形纯铝中的位错运动,即纯铝中的位错在低温下也比较“灵活”。基于以上原因,高纯铝在低温下也能容易发生动态回复,尤其当位错密度增高到一定的程度,位错的增殖和回复相平衡,位错的密度不会进一步增加,从而使得纯铝不再像其他金属一样,在大塑性变形中产生较高的位错密度,而较高的位错密度是晶粒细化的必要条件。同时,晶粒越小,晶界密度越大,材料的能量越高,越容易发生回复。因此,可以认为材料越能够承受高能状态(即不容易回复),通过大塑性变形的方法,晶粒细化效果越好。

综上所述,高纯铝由于低熔点、低杂质密度、高层错能使其承受高能状态(高缺陷密度)的能力较弱,在等径角挤压大塑性变形过程中,容易发生动态再结晶、晶粒长大和动态回复以降低体系能量,使得高纯铝在室温下不能通过大塑性变形的方法得到超细晶。而实验中可通过降低温度来抑制再结晶现象,获得尺寸相对较小的晶粒,以及不同取向差的晶界。降低挤压温度不能够抑制动态回复,因而无法获得晶粒尺寸在20 μm以下的细晶。

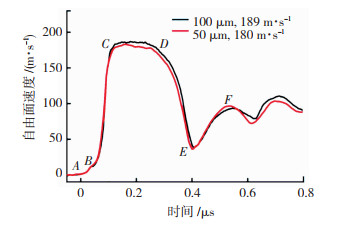

2.2 自由面速度曲线的分析将室温和低温4道次挤压的样品进行去应力退火后,再进行两次平板撞击实验,自由面速度-时间曲线如图 6所示。100和50 μm样品分别为室温挤压和低温挤压的样品,AB为弹性先驱波,B为Hugoniot弹性极限。塑性波BC发展成稳定的压缩平台CD。从飞片的后面传来的稀疏波,导致自由面速度下降(DE)。从样品自由面反射稀疏波与飞片反射的稀疏波相互作用后,产生拉应力,当拉伸应力超过特定加载条件下的层裂强度时,产生层裂。样品内层裂面产生的压缩波引起随后的速度的增加(EF)。E点速度的再次增加是典型的层裂特征,EF表示样品中微孔洞等损伤的形成[7-8]。

|

图 6 两种样品平板撞击实验的自由面速度-时间曲线 Fig.6 Planar impact experiments: Free surface velocity histories of two representative samples after different ECAP processing, corresponding to two different grain sizes |

| $ {\sigma _{{\rm{HEL}}}} = \frac{1}{2}{\rho _0}{C_{\rm{L}}}{u_{{\rm{fs}}}}{|_{\rm{B}}}. $ | (2) |

式中:ρ0为材料密度;CL为纵波声速,ufs|B为对应于B点的自由面速度。计算可知,晶粒尺寸从100 μm减小到50 μm时,弹性极限减少了3.0%,这在实验测量误差范围内,Hugoniot弹性极限不受晶粒尺寸的影响。

| $ {\sigma _{{\rm{sp}}}} = \frac{1}{{1 + \frac{{{C_{\rm{L}}}}}{{{C_{\rm{B}}}}}}}{\rho _0}{C_{\rm{L}}}\Delta u. $ | (3) |

式中:CB为体波声速;△u为回跳速度,△u=ufs|D-ufs|E(即D、E两点的速度差)。100和50 μm样品的层裂强度分别为1.15和1.18 GPa。晶粒尺寸从100 μm减小到50 μm时,层裂强度增加了2.4%,因此,晶粒尺寸对层裂强度的影响较小。另外,100 μm样品的回跳斜率(损伤演化速率)[22]比50 μm样品稍低。实验参数及计算结果见表 1。

| 表 1 气炮实验参数 Table 1 Experiment parameters of gas gun flyer-plate impact experiments |

分别对100和50 μm样品的层裂区域进行EBSD表征,如图 7所示,在100 μm样品中的孔洞尺寸较大,而数量较少,50 μm样品中的孔洞数量多,而尺寸较小。这可能是因为小晶粒的晶界密度大而利于成核。同时,孔洞长大是由位错的滑移来移走孔洞周围的材料造成的,50 μm样品晶界密度高,抑制孔洞长大[11],导致孔洞分布密度高,但尺寸较小。高密度的晶界利于孔洞成核而抑制孔洞长大,使得在这一范围的晶粒尺寸对层裂强度的影响较小。

|

图 7 层裂样品的EBSD表征(冲击方向由上向下) Fig.7 EBSD characterization of the spalled samples corresponding to inverse pole figure (IPF) maps for grain size of (a) 100 μm and (b) 50 μm (Shock direction: top →bottom) |

孔洞既可以在晶界上(沿晶孔洞)成核又可以在晶界附近(晶内孔洞)成核。晶界处孔洞大而数量少,晶内孔洞尺寸小而数量多。这是因为晶界是二维面缺陷,利于孔洞成核,但占总体积较小,所以孔洞优先在晶界成核,而数量较少。

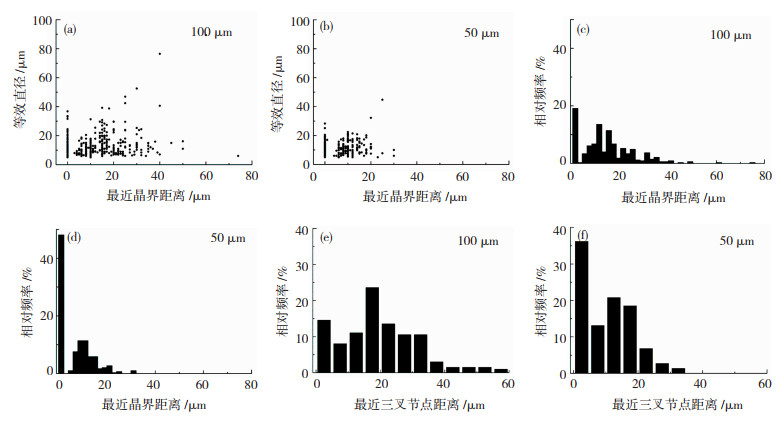

由图 7可知,晶内孔洞倾向于在晶界附近成核。本文根据孔洞几何中心到距其最近晶界的距离统计孔洞的空间分布。由于一些孔洞的形成可能受到几个晶界的共同影响,为方便统计,本文只计算距孔洞最近的晶界距离及相应晶界的取向差。多个晶界的共同影响,可以当作三叉晶界的作用,因此,统计孔洞中心到最近三叉晶界的距离作为补充[24]。孔洞的等效直径定义为相同面积的圆的直径。

等效孔洞直径和孔洞最近晶界距离如图 8(a)与(b)所示,与100 μm样品相比,50 μm样品的孔洞均分布在距晶界较近的区域,这是因为晶粒尺寸较小。图 8(c)~(f)是孔洞中心到最近晶界和三叉节点(三叉晶界)距离的频率分布,得到类似的分布特征。孔洞在晶界或者三叉晶界具有较大频率,说明孔洞比较偏向于在晶界处成核。晶内孔洞频率随着最近晶界距离或三叉晶界的距离先增加而后减小。在100和50 μm样品中,孔洞频率均在距离最近晶界约10 μm处达到极值;分别在距离最近三叉晶界约18和16 μm处达到极值。说明晶内孔洞倾向于在距晶界某一距离处成核,根据文献[25],在晶界附近容易激发多系滑移,滑移带与滑移带相交处会造成材料的弱化,从而形成晶内孔洞。在图 8(c)与(d)中,相比于100 μm样品,50 μm样品沿晶孔洞(距离为0)数量较高,约为100 μm样品的2.5倍,说明小晶粒样品中,孔洞更倾向于在晶界处形核,因为小晶粒中晶界密度更高。

|

图 8 晶粒尺寸为100与50 μm样品孔洞尺寸及其与晶界距离分析; (a)、(b)样品孔洞等效直径与从孔洞到最近晶界的距离散点图; (c)、(d)样品孔洞到最近晶界的距离分布图; (e)、(f)样品孔洞到最近三叉晶界的距离分布图 Fig.8 Void size and grain boundary orientation correlation of two grain sizes (100 and 50 μm): (a), (b) equivalent void diameter as a function of the distance from the nearest grain boundary; (c), (d) binned distribution of the distance from a void center to the nearest grain boundary; and (e), (f) binned distribution of the distance from a void center to the nearest triple junction |

孔洞到最近晶界的距离及相应的晶界取向差统计如散点图(图 9(a)与(b)),无明显规律。为了研究晶界取向差对孔洞形核的影响,本文将孔洞分为沿晶孔洞(距离为0)和晶内孔洞(距离>0)[24],并分别做出相应晶界的取向差分布。沿晶孔洞对应的晶界和离晶内孔洞最近晶界取向差如图 9(c)与(d)所示,可以看到,无论是沿晶孔洞还是晶内孔洞都倾向于在中角度(25°~45°)晶界或晶界附近处成核。然而这结果还可能受原始样品中的晶界分布的影响,因此,需要对统计的晶界在原始晶界取向差分布上进行归一化处理。在晶界取向差5° ~65°范围内,将晶界的频率分为6组。根据贝叶斯定理[26],孔洞在取向差为θ的晶界上或晶界附近处成核的概率为

| $P\left( {X = 1{|_\theta }} \right) = \frac{{P\left( {\theta {|_{X = 1}}} \right)P\left( {X = 1} \right)}}{{P\left( \theta \right)}}. $ | (4) |

|

图 9 晶粒尺寸100与50 μm样品孔洞分布-晶界取向相关分析:(a)、(b)样品孔洞到最近晶界的距离与最近晶界的取向差散点图;(c)、(d)样品有损伤晶界与离晶内孔洞最近晶界取向差分布图;(e)、(f)样品有损伤晶界与离晶内孔洞最近晶界的概率分布图 Fig.9 Void distribution and grain boundary orientation correlation of two grain sizes (100 μm and 50 μm): (a), (b) distance of a void from the nearest grain boundary as a function of corresponding grain boundary misorientation; (c), (d) corresponding binned distributions of damaged grain boundaries and grain boundaries closest to intragranular voids; and (e), (f) probabilities of misorientation angles of damaged grain boundaries and grain boundaries closest to intragranular voids |

式中:X=1指孔洞,P(X=1)是成核孔洞的晶界占原始晶界的比例,P(θ)是原始样品晶界取向差为θ的晶界百分比(图 5中的灰色或黑色列),P(θ|X=1)表示所有含有孔洞的原始晶界中取向差为θ的晶界分数(图 9(c)与(d)中的灰色或黑色列)。在100与50 μm样品(图 9(e)与(f)),大角度晶界比较利于沿晶孔洞的成核,这与多晶铜中孔洞容易在中角度晶界处成核不一致,可能是因为铜与铝的层错能的不同[25],而晶内孔洞倾向于在45°~55°晶界附近处形核。无论是沿晶孔洞还是晶内孔洞均倾向于在大角度晶界上或附近成核,这一方面是因为大角度晶界的强度比小角度晶界弱[27],更容易作为成核点,另一方面大角度晶界两边的晶粒取向差更大,造成更大的应力集中,导致晶界或晶界附近处的强度弱化更严重[28],从而易于孔洞成核。

3 结语1) 纯铝在ECAP挤压变形过程中会发生动态再结晶和动态回复,由于高纯铝的杂质含量少、层错能高,ECAP技术无法得到超细晶高纯铝。降低挤压温度可以抑制动态再结晶,得到比室温挤压相对较小的晶粒尺寸。

2) 在高应变加载下,高纯铝的晶粒尺寸对弹性极限、层裂强度等宏观力学性能的影响较小。

3) 孔洞既可以在晶界(沿晶孔洞)上又可以在晶界附近(晶内孔洞)成核。因为晶界作为弱区, 可以成为沿晶孔洞的成核点,也会激发多系滑移,导致晶界附近材料变弱,从而造成孔洞在晶界附近成核。

4) 沿晶孔洞的数量较少,而尺寸较大,晶内孔洞的数量较多,但尺寸较小。因为沿晶孔洞在弱区晶界上先成核,在后续的拉应力脉冲下孔洞可长大到较大尺寸,而晶界区域占总体积较少,故成核数量较少。

5) 与较大晶粒相比,较小晶粒中的孔洞数量多而尺寸小。这是因为小晶粒样品中的晶界密度高,孔洞成核点多,同时也会阻碍位错的滑移,从而抑制孔洞的长大。

6) 大角度晶界比小角度晶界更容易导致沿晶孔洞的成核;而晶内孔洞倾向于在45° ~55°晶界附近处成核。

| [1] |

WANG Y G, QI M L, HE H L, et al. Spall failure of aluminum materials with different microstructures[J]. Mechanics of Materials, 2014, 69(1): 270-279. DOI:10.1063/1.2798497.2013.11.2 |

| [2] |

WAYNE L, KRISHNAN K, DIGIACOMO S, et al. Statistics of weak grain boundaries for spall damage in polycrystalline copper[J]. Scripta Materialia, 2010, 63(11): 1065-1068. DOI:10.1016/j.scriptamat.2010.08.003 |

| [3] |

范端.延性金属材料动态损伤演化的微细观表征与研究[D].武汉: 武汉理工大学, 2011.

|

| [4] |

彭辉, 裴晓阳, 陈实, 等. 延性金属动态拉伸断裂的损伤演化研究[J]. 中国科学(物理学力学天文学), 2017, 7: 003. PENG Hui, PEI Xiaoyang, CHEN Shi, et al. Damage evolution on dunamic tensile fracture of ductile metals[J]. SCIENTIA SINICA Physica, Mechanica & Astronomica, 2017, 7: 003. DOI:10.1360/SSPMA2016-00392 |

| [5] |

兰胜威, 曾新吾.晶粒度对纯铝动态力学性能的影响[J].爆炸与冲击, 2008, 28(5): 462-466. LAN Shengwei, ZENG Xinwu. Effect of grain size on dynamic mechanical properties of pure aluminum[J]. Explosion and Shock Waves, 2008, 28(5): 462-466. DOI: 1001-145505-0462-05.2007.12.20 |

| [6] |

杨扬, 彭志强, 郭昭亮, 等. 滑移爆轰条件下高纯铜的层裂行为[J]. 材料科学与工程学报, 2016, 34(1): 32-37. YANG Yang, PENG Zhiqiang, GUO Zhaoliang, et al. Spall behavior of high purity copper under sliding detonation[J]. Journal of Materials Science & Engineering, 2016, 34(1): 32-37. DOI:10.14136/j.cnki.issn1673-2812.2016.01.06 |

| [7] |

KANLEL G I. Spall fracture: methodological aspects, mechanisms and governing factors[J]. International Journal of Fracture, 2010, 163(1-2): 173. DOI:10.1007/s10704-009-9438-0.2010.01.12 |

| [8] |

CHEN X, ASAY J R, DWIVEDI S K. Spall behavior of aluminum with varying microstructures[J]. Journal of Applied Physics, 2006, 99(2): 023528. DOI:10.1063/1.2165409.2006.01.31 |

| [9] |

BROWN A D, WAYNE L, PHAM Q, et al. Microstructural effects on damage nucleation in shock-loaded polycrystalline copper[J]. Metallurgical and Materials Transactions A, 2015, 46(10): 4539-4547. DOI:10.1007/s11661-014-2482-z.2014.09.15 |

| [10] |

ESCOBEDO J P, DENNIS-KOLLER D, CERRETA E K, et al. Effects of grain size and boundary structure on the dynamic tensile response of copper[J]. Journal of Applied Physics, 2011, 110(3): 033513. DOI:10.1063/1.3607294.2011.09.05 |

| [11] |

TRIVEDI P B, ASAY J R, GUPTA Y M. Influence of grain size on the tensile response of aluminum under plate-impact loading[J]. Journal of Applied Physics, 2007, 102(8): 083513. DOI:10.1063/1.2798497.2007.10.17 |

| [12] |

陈娜, 赵小莲. 等径角挤压工艺的研究进展[J]. 材料导报, 2012, 26(15): 124-129. CHEN Na, ZHAO Xiaolian. Research progress of equal channel angular pressing[J]. Materials Review, 2012, 26(15): 124-129. DOI:10.13979/j.1007-7235.2016.01.003 |

| [13] |

罗小萍, 张敏刚, 柴跃生, 等. 铸态AZ81镁合金ECAP态组织与性能研究[J]. 材料科学与工艺, 2012, 20(3): 72-76. LUO Xiaoping, ZHANG Mingang, CHAI Yuesheng, et al. Microstructure and mechanical properties of cast AZ81 magnesium alloy processed by equal channel angular pressing[J]. Materials Science and Technology, 2012, 20(3): 72-76. |

| [14] |

吕梦南, 杨西荣, 赵西成, 等. 单道次ECAP纯铝织构演变的有限元模拟[J]. 材料科学与工艺, 2014, 22(4): 113-117. LU Mengnan, YANG Xirong, ZHAO Xicheng, et al. Texture evolution during single-pass equal channel angular pressingof pure aluminum simulated by finite element method[J]. Materials Science and Technology, 2014, 22(4): 113-117. |

| [15] |

符彩涛, 刘芳, 许光丽, 等. 超细晶纯铝微观组织及力学和腐蚀性能研究[J]. 材料科学与工艺, 2018, 26(1): 47-53. FU Caitao, LIU Fang, XU Guangli, et al. Researches on microstructure, mechanical and corrosion properties of ultra-fine grained pure aluminum[J]. Materials Science and Technology, 2018, 26(1): 47-53. DOI:10.11951/j.issn.1005-0299.20170019 |

| [16] |

王庆娟, 刘丹, 孙亚玲, 等. ECAP变形对超细晶铜再结晶行为的影响[J]. 材料科学与工艺, 2019, 27(6): 19-26. WANG Qingjuan, LIU Dan, SUN Yaling, et al. Effect of ECAP deformation on the recrystallization behavior of ultra-fine grained copper[J]. Materials Science and Technology, 2019, 27(6): 19-26. DOI:10.11951/j.issn.1005-0299.20180218 |

| [17] |

马杰, 刘芳, 王佳媛, 等. 退火对ECAP纯铝组织结构、力学及腐蚀性能的影响[J]. 材料科学与工艺, 2019, 27(5): 91-96. MA Jie, LIU Fang, WANG Jiayuan, et al. Effect of annealing process on microstructure mechanical properties and corrosion properties of ECAP pure aluminum[J]. Materials Science and Technology, 2019, 27(5): 91-96. DOI:10.11951/j.issn.1005-0299.20180120 |

| [18] |

KAWASAKI M, HORITA Z, LANGDON T G. Microstructural evolution in high purity aluminum processed by ECAP[J]. Materials Science and Engineering A, 2009, 524(1-2): 143-150. DOI:10.1016/j.msea.2009.06.032 |

| [19] |

El-DANAF E A. Mechanical properties and microstructure evolution of 1050 aluminum severely deformed by ECAP to 16 passes[J]. Materials Science and Engineering A, 2008, 487(1-2): 189-200. DOI:10.1016/j.msea.2007.10.013 |

| [20] |

赵峰.等径通道挤压变形镁合金动态力学性能研究[D].西安: 西北工业大学, 2012.

|

| [21] |

冯端. 金属物理学, 第3卷, 金属力学性质[M]. 北京: 科学出版社, 1999: 107-121.

|

| [22] |

LI C, LI B, HUANG J Y, et al. Spall damage of a mild carbon steel: effects of peak stress, strain rate and pulse duration[J]. Materials Science and Engineering A, 2016, 660: 139-147. DOI:10.1016/j.msea.2016.02.080 |

| [23] |

ANTOUN T, CURRAN D, KANELL G I, et al. Spall fracture[M]. New York: Springer Science, 2003.

|

| [24] |

CHENG M, LI C, TANG M X, et al. Intragranular void formation in shock-spalled tantalum: Mechanisms and governing factors[J]. Acta Materialia, 2018, 148: 38-48. DOI:10.1016/j.actamat.2018.01.029 |

| [25] |

ESCOBEDO J P, CERRETA E K, DENNIS-KOLLER D. Effect of crystalline structure on intergranular failure during shock loading[J]. JOM, 2014, 66(1): 156-164. DOI:10.1007/s11837-013-0798-6.2013.11.02 |

| [26] |

PAPOULIS A, PILLAI S U. Probability, random variables and stochastic[M]. New York: Mc Graw-Hill, 2002.

|

| [27] |

DONGARE A M, LAMATTINA B, RAJENDRAN A M. Atomic scale studies of spall behavior in single crystal Cu[J]. Procedia Engineering, 2011, 10: 3636-3641. DOI:10.1016/j.proeng.2011.04.59 |

| [28] |

WANG L, ZHAO F, ZHAO F P, et al. Grain boundary orientation effects on deformation of Ta bicrystal nanopillars under high strain-rate compression[J]. Journal of Applied Physics, 2014, 115(5): 053528. DOI:10.1063/1.4864427.2014.01.07 |

2020, Vol. 28

2020, Vol. 28