2. 江苏省智能化农业装备重点实验室,南京 210031

2. Key Laboratory of Intelligence Agricultural Equipment of Jiangsu Province, Nanjing 210031, China

在工业生产中回转体零件的应用较为广泛,尤其是长期处于高温、高压、腐蚀环境下的回转类零件,更易发生腐蚀、磨损、损坏等现象,为了提高该类零件表面的耐磨和耐腐蚀性能,科研人员开展了表面改性技术的研究.王鑫等[1]在冲压模具导柱表面电沉积制备了Ni-SiO2复合镀层,降低了表面的磨损量,提高了耐磨性能。陈名华等[2]应用化学复合镀技术修复磨损的作动筒活塞杆,使其使用寿命达到3年。王红云等[3]利用Al2O3/Ni纳米复合电刷镀技术修复了失效凸轮轴。赵诣等[4]以缝纫机导杆为基体,采用化学复合镀制备Ni-P-MoS2复合涂层,使其具有较好的耐磨性和自润滑性。

喷射电沉积是在阴阳极之间加上电压,镀液经阳极喷嘴喷射于阴极工件表面,从而构成闭合回路,在电场作用下,实现离子沉积的加工过程。喷射电沉积与传统电沉积不同的是,镀液的循环流动,加快了离子传输,同时,通过提高极限电流密度,极大地提升了沉积速率,而镀液的冲击能对镀层进行机械活化,使镀层晶粒细化、均匀致密[5-6]。研究发现,在传统的Ni-P合金基础上,通过共沉积第二相纳米颗粒能够改善材料整体性能[7]。其中,ZrO2作为一种硬度高,高温化学性质稳定、耐腐蚀、抗氧化的陶瓷颗粒[8],已引起人们的广泛关注[9-11]。目前,对于回转体零件的表面改性技术以电沉积和化学复合镀为主,而采用喷射电沉积技术加工沉积层的研究鲜有报道,且考虑到喷射电沉积多集中在静止平面,综合ZrO2颗粒的优异性能,本文采用喷射电沉积技术在回转体零件的旋转曲面制备Ni-P-ZrO2复合镀层和Ni-P合金镀层,对比分析镀层和45钢基体的耐腐蚀性能,并探究其腐蚀机理,以期为回转体类零件表面改性和耐蚀性的研究提供参考。

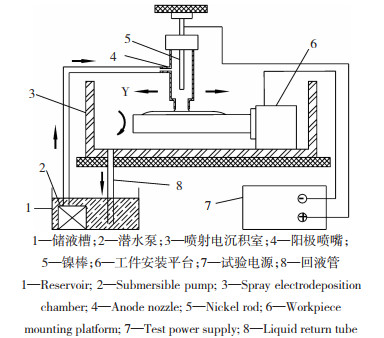

1 试验 1.1 回转体零件喷射电沉积试验原理回转体表面喷射电沉积原理如图 1所示,其中,阳极喷嘴安装在机床主轴上;工件安装平台是通过步进电机带动45钢圆棒实现回转运动。喷射电沉积加工过程中,喷嘴随机床主轴沿Y方向往复移动,工件绕轴线转动,潜水泵将电镀液从储液槽压入喷嘴,并高速喷射于工件表面,喷射电沉积室中的电镀液经回液管流回储液槽,实现电镀液的循环。接通电源后,经喷嘴喷射在工件表面的电镀液和工件形成闭合回路,在外电场的作用下,发生氧化还原反应,实现金属离子的沉积。

|

图 1 喷射电沉积试验原理示意图 Fig.1 Schematic diagram of the principle of spray electrodeposition test |

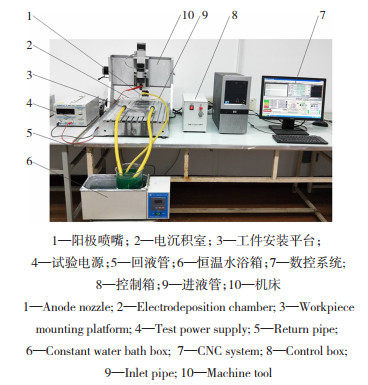

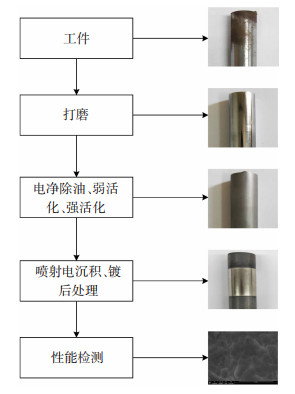

搭建如图 2所示的试验平台,电镀液的组成及试验参数如表 1和表 2所示,试验采用颗粒尺寸为50 nm的纳米ZrO2。试验中,以纯镍棒为阳极,阴极工件为Φ10 mm×70 mm的45钢圆棒,按如图 3所示的工艺流程,在回转体表面采用喷射电沉积技术制备Ni-P-ZrO2复合镀层和Ni-P合金镀层,并进行耐腐蚀性的研究。

|

图 2 回转体喷射电沉积试验装置 Fig.2 Test device of rotating body spray electrodeposition |

| 表 1 镀液组成成分及作用 Table 1 Composition and function of plating solution |

| 表 2 试验参数 Table 2 Test parameters |

|

图 3 回转体喷射电沉积工艺流程图 Fig.3 Flowchart of rotating body spray electrodeposition process |

分别配制50 g/L的NaCl溶液,将经线切割加工的Φ10 mm×10 mm的试样放入NaCl溶液进行静态浸泡实验,在不同的浸泡时间(0.5、1、3、12、24、48、72 h)测量镀层失重量,每次称重样品需经过去离子水冲洗、乙醇超声清洗、烘干和称重4个步骤。试验所用称重天平为JJ124BC型实验天平,分度值为0.1 mg。采用失重法测量腐蚀速率,计算公式为v=Δm/(S×t),式中:v为腐蚀速率;Δm为腐蚀前后重量变化;S为试件的表面积;t为腐蚀时间。为确保试验数据的准确性,各数据取平均值。

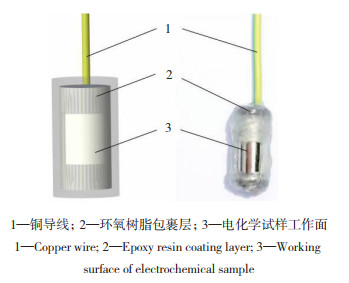

1.4 电化学测试将喷射电沉积后的45钢圆棒工件加工成Φ10 mm×20 mm的电化学试样,其非工作面端连接铜导线并用环氧树脂封装,与腐蚀介质隔离,暴露在腐蚀介质中的工作面为直径Φ10 mm、面积约100 mm2的圆柱面,其结构示意图和工件实物如图 4所示。采用三电极体系的电化学测试方法对镀层的耐腐蚀性进行检测,工作电极为电化学试样,辅助电极为Pt片,参比电极为饱和甘汞电极(SCE),借助电化学工作站CS350完成极化曲线的测量和交流阻抗试验[12]。测试中,将电化学试样浸入到50 g/L的NaCl溶液中,采用动电位扫描法得到不同时间下镀层与基体的极化曲线,然后利用极化曲线外延法[13]得到腐蚀电位、腐蚀电流等参数,从而对镀层和基体的耐腐蚀性进行探究。在开路电位下,采用交流阻抗法(EIS),测试镀层在NaCl溶液中的阻抗谱,测试频率为0.01~1×105 Hz,扫描方向由高频到低频,使用Zview软件对不同镀层进行阻抗拟合分析。

|

图 4 电化学试样结构示意图和实物图 Fig.4 Schematic diagram and physical map of electrochemical sample structure |

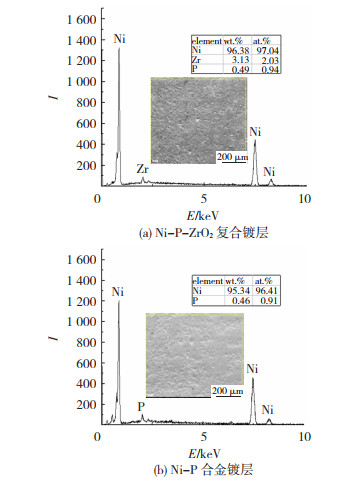

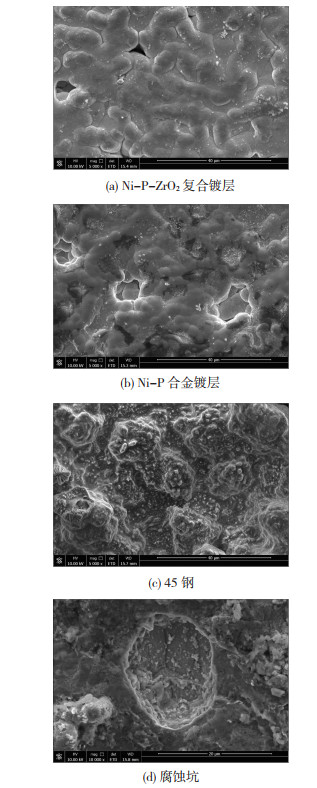

在上述镀液条件下,对所制备的Ni-P合金镀层和Ni-P-ZrO2镀层进行EDS能谱分析,结果如图 5所示,其中图 5(a)和(b)均显示了面扫测量镀层元素能谱时所选择的测试区域,其面积为1 mm2。同时,由得到的能谱曲线可以看出,测得的元素峰主要为Ni、P和Zr,且Ni峰比较明显,说明采用喷射电沉积加工成功制得Ni-P合金镀层和Ni-P-ZrO2复合镀层。经X射线衍射试验得到XRD谱如图 6所示,表 3列出了利用Scherrer公式[14]计算得出的镀层Ni(111)晶面上的晶粒尺寸,可以明显看到,ZrO2颗粒加入后,镀层的晶粒尺寸有所减小,晶粒产生了细化,且与非回转体相比,回转体表面制备的镀层的晶粒尺寸降低了约3.4和6.9 nm,回转体表面制备的镀层晶粒的细化效果更好。镀层SEM显微形貌如图 7所示,Ni-P-ZrO2复合镀层的表面相对平整,圆形胞状结构更加细小,呈现均匀的“菜花头[15]”结构,而Ni-P镀层有较多凸起和节瘤,表面粗糙不平,说明Ni-P-ZrO2镀层更致密,孔隙率较低。此外,Ni-P-ZrO2镀层中的胞状物边界曲折模糊,而Ni-P镀层中非常明显。这是由于在喷射电沉积加工过程中,大量纳米ZrO2颗粒作为成核中心,被随机吸附在镍磷合金表面,无数的成核中心有助于减小胞状结构体积,抑制晶粒连续生长,使得晶粒进一步细化,从而提高镀层耐腐蚀性[16]。而镀层中胞状结构的边界和缺陷为腐蚀介质提供了直接的扩散途径,ZrO2颗粒作为一种化学稳定性高的惰性粒子,经共沉积填充表面薄弱处,导致部分边界被覆盖,使得Ni-P-ZrO2镀层表面边界较曲折、结构更加紧凑[17]。因此,Ni-P-ZrO2镀层相对Ni-P镀层具有更好的耐腐蚀性能。

|

图 5 镀层EDS能谱图 Fig.5 EDS spectra of coating: (a)Ni-P-ZrO2 composite coating; (b) Ni-P alloy coating |

|

图 6 镀层XRD谱图 Fig.6 XRD pattern of the coating |

| 表 3 镀层的Ni(111)晶面晶粒尺寸 Table 3 Ni (111) crystal grain size of the coating |

|

图 7 镀层表面形貌 Fig.7 Surface morphology of coating:(a)Ni-P-ZrO2 composite coating; (b) Ni-P alloy coating |

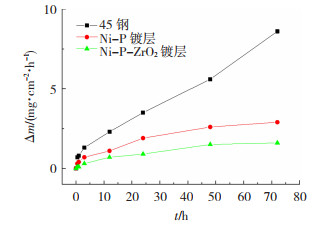

图 8为各镀层试件在50 g/L NaCl溶液中腐蚀失重量与时间关系曲线,可见在相同的腐蚀条件下,Ni-P-ZrO2镀层的失重量明显小于45钢基体和Ni-P镀层,经腐蚀失重计算得到的腐蚀速率最小,表明其能对基体起到有效防护,且随着浸泡时间的增加,3种试件失重量呈现上升趋势,但Ni-P-ZrO2镀层的变化相对平稳。原因在于,随着浸泡的进行,试件与腐蚀介质NaCl的接触面积逐渐增大,加快了腐蚀速率,而纳米颗粒ZrO2在镀层表面弥散沉积,阻碍镍基金属相“尖端效应[18]”的产生,使得组织致密度增加,耐腐蚀性得到提高。另外,由于喷射电沉积过程中,阴极处于不断旋转状态,阴极和镀液形成相对运动,阻止了氢气泡和杂质在阴极表面的长期滞留,进一步打断晶粒的自然生长过程,促使沉积层晶粒细化,避免在镀层表面形成凹坑、针孔、麻点和结瘤等缺陷,使得腐蚀介质“无孔可入”,从而抑制腐蚀的进行[19],反映在图 8的结果是腐蚀失重量变化平稳,计算所得到的腐蚀速率有所降低。旋转阴极和ZrO2颗粒的双重作用,使得Ni-P-ZrO2复合镀层表现出更优异的耐腐蚀性能。

|

图 8 镀层在NaCl溶液的腐蚀失重 Fig.8 Corrosion weight loss of plating in NaCl solution |

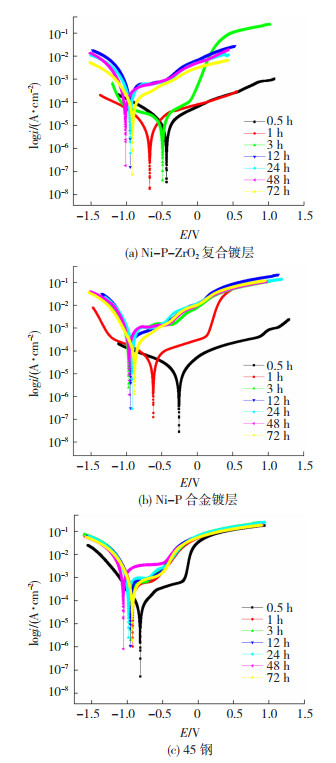

腐蚀电位和腐蚀电流密度反映了金属的耐腐蚀性能,通常,腐蚀电流密度越小,腐蚀电位越大,金属的耐腐蚀性能越好[20]。图 9为镀层和基体在50 g/L的NaCl溶液中浸蚀不同时间的极化曲线,分别利用Corrtest软件和极化曲线外延法进行计算,得到其腐蚀电位、腐蚀电流密度如表 4所示。

|

图 9 镀层和基体不同时间的极化曲线 Fig.9 Polarization curves of coating and substrate at different times:(a)Ni-P-ZrO2 composite coating; (b) Ni-P alloy coating; (c)45steel |

| 表 4 Ni-P-ZrO2复合镀层、Ni-P合金镀层和45钢基体的极化曲线分析结果 Table 4 Results of polarization curve analysis of Ni-P-ZrO2 composite coating, Ni-P alloy coating, and 45 steel matrix |

从表 4可以看出,镀层和基体的腐蚀电流密度呈现先增后减的趋势,而腐蚀电位呈先减后增的趋势。Ni-P-ZrO2复合镀层、Ni-P合金镀层和45钢的腐蚀电流密度分别在12、48、48 h达到最大,然后逐渐减小。其中,Ni-P-ZrO2复合镀层的腐蚀电流密度在3 h后突然增大,Ni-P合金镀层的腐蚀电流密度在1 h后突然增大,而45钢的腐蚀电流密度总体变化幅度较小,这是因为Ni-P-ZrO2复合镀层和Ni-P合金镀层在空气中会形成一层氧化膜,可减缓反应的进行,使得腐蚀电流密度较小,腐蚀速率缓慢,而随着浸泡时间的增加,溶液中穿蚀性较强的Cl-逐渐将氧化膜穿透溶解,镀层与溶液直接接触,发生阳极活性溶解,反应加剧,使得腐蚀电流密度和腐蚀速率急剧增大,而45钢基体表面没有氧化膜保护,故腐蚀电流密度的变化不显著。Ni-P-ZrO2复合镀层比Ni-P合金镀层发生突变时间延迟的原因主要是ZrO2颗粒会嵌在基体金属中,弥补晶界缺陷,使得镀层组织相对致密,从而形成的氧化膜也较致密,不易被Cl-侵蚀。浸泡一段时间后,腐蚀电流密度再次减小的原因是,随着反应的进行,电极表面会有很多腐蚀产物生成,使得电极与溶液的接触面积减小,减缓反应的进行,导致腐蚀电流密度减小。由表 4可知,Ni-P-ZrO2复合镀层、Ni-P合金镀层、45钢的最大腐蚀电流密度分别为43.2×10-5、75.2×10-5、434×10-5 A/cm2,其中45钢的最大腐蚀电流密度约是Ni-P-ZrO2复合镀层的10倍,约是Ni-P合金镀层的6倍,很明显,Ni-P-ZrO2复合镀层和Ni-P合金镀层的耐腐蚀性都较好,加入ZrO2颗粒后,镀层的耐腐蚀性能有所增强,这与腐蚀失重实验反映的结果一致。

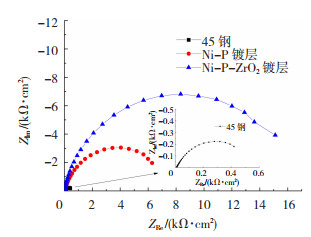

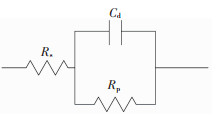

2.4 电化学阻抗谱的分析借助ZView和Origin软件用Nyquist表示法分析拟合交流阻抗谱。通常,Nyquist图的容抗弧半径表明复合镀层的耐腐蚀性能强弱,半径越大,电荷传导的阻力越大,腐蚀电流和腐蚀速率就越小,镀层耐蚀性能越好[21]。由图 10可以看出,45钢基体和复合镀层的阻抗谱均呈现单一的容抗弧,表明其具有典型的钝化镀层表面阻抗谱的特征。其中,Ni-P-ZrO2镀层和Ni-P镀层相比45钢基体的容抗弧半径更大,表明镀层拥有更高的极化电阻,且加入ZrO2颗粒后,提高了镀层的耐腐蚀性能。交流阻抗谱采用图 11所示的等效电路图进行拟合,表 5为拟合后的等效电路参数值,其中,Rs是镀液中的电阻,Cd为双层电容,Rp为电化学反应电阻。Rp作为镀层耐腐蚀性的表征,Rp越大,镀层抗腐蚀能力越强[22],由表 5可以看出,Ni-P-ZrO2复合镀层的极化电阻值Rp约为Ni-P合金的3倍,且两种镀层的Rp值相对45钢基体明显增大,说明喷射电沉积制备的复合镀层能有效提高回转体零件的耐蚀性,且ZrO2颗粒的加入,有利于镀层表面的改性。同时,Cd双层电容值与镀层的孔隙率有关,加入ZrO2颗粒后,Cd的值由4.743 8降低为3.887 2 μF/cm2,表明Ni-P-ZrO2复合镀层的表面致密程度更高,孔隙率较低。这与扫描电镜和极化曲线所得到的结果是相符合的。

|

图 10 Nyquist图 Fig.10 Nyquist diagram |

|

图 11 镀层等效电路图 Fig.11 Coating equivalent circuit diagram |

| 表 5 等效电路参数值 Table 5 Equivalent circuit parameters |

图 12为扫描电镜观察到的镀层和基体在50 g/L的NaCl溶液中通电加速的极限条件下腐蚀0.5 h后的表面形貌。从图 12可以看出,Ni-P-ZrO2复合镀层的表面最为平整完好,Ni-P合金镀层次之,45钢基体的表面很不平整,有较多的凹坑和凸起。金属的腐蚀主要以局部腐蚀为主,金属表面出现腐蚀坑(图 12(d)),随着时间的增加,腐蚀坑的数量增多、尺寸变大,试样逐渐腐蚀,且表面缺陷的存在,使得更多的钢基体暴露在腐蚀介质中,加快腐蚀速率。根据镀层腐蚀后的表面形貌(图 12(a)和(b))可知,镀层表面有若干地方被黑色腐蚀产物覆盖,且主要集中在胞状结构的边界和表面缺陷处,验证了上文所述镀层的腐蚀主要是从表面薄弱处开始。对比图 12(a)~(c)可知,电喷镀制备的复合镀层有助于改善腐蚀性能。究其原因,主要是基体和腐蚀介质之间形成的极化电阻改变了腐蚀电流密度,此外,腐蚀产物吸附在镀层表面,堵塞腐蚀坑,有效减小了镀层与NaCl溶液的接触面,抑制了腐蚀坑与腐蚀介质所形成的“大阴极-小阳极”腐蚀电池的产生,从而减缓腐蚀。而Ni-P-ZrO2复合镀层的表面表现出一种较低速率的腐蚀,主要是由于通过纳米粒子ZrO2的结合,不仅能使腐蚀电位正移,还会形成以Ni-P合金为阳极,ZrO2颗粒作为阴极的腐蚀微电池,促进阳极极化[23],抑制局部腐蚀的产生。另一方面,ZrO2颗粒的加入促进晶粒细化,细晶强化更充分,提高钝化膜形核密度,形成均匀致密的表面。

|

图 12 腐蚀后表面形貌 Fig.12 Surface morphology after corrosion: (a)Ni-P-ZrO2 composite coating; (b) Ni-P alloy coating; (c) 45steel; (d)corrosion pit |

由此可见,镀层的耐腐蚀性能远远超过45钢基体,且Ni-P-ZrO2复合镀层的耐腐蚀性较Ni-P合金镀层要好,这与腐蚀失重法和电化学测试的结果相同。

3 结论1) 回转体表面喷射电沉积制备的Ni-P-ZrO2复合镀层比Ni-P合金镀层表面平整度更高,凸起和凹坑等缺陷更少,具有更细小的晶粒尺寸。

2) 旋转阴极和纳米ZrO2颗粒的双重作用下,相同腐蚀时间内Ni-P-ZrO2复合镀层的失重量最小且变化平稳,抗腐蚀的效果更好。

3) 制备的Ni-P-ZrO2复合镀层与Ni-P合金镀层相比,相同腐蚀时间内其腐蚀电流密度更小,腐蚀电位更正,表现出较强的耐腐蚀性能。

4) 制备的Ni-P-ZrO2镀层与Ni-P合金镀层相比,其容抗弧幅度更大,拟合得到的极化电阻值Rp增大了两倍,与孔隙率有关的Cd值减少了0.856 6 μF/cm2,Ni-P-ZrO2镀层对基体的防腐性能优于Ni-P镀层。

5) 通电加速腐蚀0.5 h后,由于掺入的ZrO2陶瓷颗粒填补缺陷、细化晶粒和促进阳极极化的作用,Ni-P-ZrO2复合镀层的表面基本完好,具有最优的耐蚀性,Ni-P合金次之,45钢表面形貌最差,且存在较多腐蚀产物。

| [1] |

王鑫, 张耀虎. 汽车零件冲压模具用导柱表面Ni-SiO2纳米复合镀层的耐磨性能[J]. 兵器材料科学与工程, 2017, 40(6): 66-69. WANG Xin, ZHANG Yaohu. Wear resistance of Ni-SiO2 nano-composite coating electrodeposited on surface of guide pillar of stamping die for automobile parts[J]. Ordnance Material Science and Engineering, 2017, 40(6): 66-69. DOI:10.14024/j.cnki.1004-244x.20171102.002 |

| [2] |

陈名华, 夏成宝, 葛文军. 磨损活塞杆化学复合镀修复工艺[J]. 电镀与涂饰, 2010, 29(11): 19-21. CHEN Minghua, XIA Chengbao, GE Wenjun. Reparation process of worn piston rod by electroless composite plating[J]. Electroplating & Finishing, 2010, 29(11): 19-21. DOI:10.19289/j.1004-227x.2010.11.007 |

| [3] |

王红云, 陈森昌, 李全德, 等. Al2O3/Ni纳米复合电刷镀技术应用于失效凸轮轴再制造的实验研究[J]. 表面技术, 2017, 46(7): 139-143. WANG Hongyun, CHEN Senchang, LI Quande, et al. Experimental study on application of Al2O3/Ni nano composite brush electro-plating technology to remanufacturing of damaged engine camshaft[J]. Surface Technology, 2017, 46(7): 139-143. DOI:10.16490/j.cnki.issn.1001-3660.2017.07.023 |

| [4] |

赵诣, 李阳, 于敏, 等. 化学复合镀(Ni-P-MoS2)缝纫机导杆的摩擦磨损性能研究[J]. 润滑与密封, 2011, 36(4): 21-26. ZHAO Yi, LI Yang, YU Min, et al. Study of tribological properties of electroless composite (Ni-P-MoS2) sewing machine leader[J]. Lubrication Engineering, 2011, 36(4): 21-26. DOI:10.3969/j.issn.0254-0150.2011.04.006 |

| [5] |

易笃钢, 沈理达, 朱军, 等. 脉冲摩擦喷射电沉积纳米晶镍的电化学腐蚀行为[J]. 材料科学与工艺, 2015, 23(3): 96-101. YI Dugang, SHEN Lida, ZHU jun, et al. Electrochemical corrosion behavior of nanocrystalline nickel prepared bypulsed friction aided jet electrodeposition[J]. Materials Science and Technology, 2015, 23(3): 96-101. DOI:10.11951/j.issn.1005-0299.20150319 |

| [6] |

兰龙, 谭俊, 吴迪, 等. 喷射电沉积Ni及Ni-ZrO2复合镀层的表面形貌和硬度[J]. 材料导报, 2014, 28(16): 111-116. LAN Long, TAN Jun, WU Di, et al. Surface morphology and hardness of Ni and Ni-ZrO2 composite coatings[J]. Materials Review, 2014, 28(16): 111-116. DOI:10.11896/j.issn.1005-023X.2014.16.027 |

| [7] |

胡静, 王斌, 胡金铜, 等. 纳米SiO2对Ni-W-P镀层耐高温高压腐蚀性能的影响[J]. 表面技术, 2018, 47(6): 68-74. HU Jing, WANG Bin, HU Jintong, et al. Effect of nSiO2 on corrosion resistance of Ni-W-P coating in high temperature and high-pressureenvironment[J]. Surface Technology, 2018, 47(6): 68-74. DOI:10.16490/j.cnki.issn.1001-3660.2018.06.011 |

| [8] |

孙万昌, 佘晓林, 侯冠群, 等. ZrO2含量对Ni-Co-ZrO2复合镀层显微硬度和耐磨性能的影响[J]. 人工晶体学报, 2014, 43(6): 1555-1560, 1567. SUN Wanchang, SHE Xiaolin, HOU Guanqun, et al. Effects of ZrO2 concentration on the micro-hardness and abrasive resistance of Ni-Co-ZrO2 composite coating[J]. Journalof Synthetic Crystals, 2014, 43(6): 1555-1560, 1567. DOI:10.16553/j.cnki.issn1000-985x.2014.06.013 |

| [9] |

梁智鹏, 王一雍, 金辉, 等. Ni-Co/ZrO2复合镀层的形貌与性能研究[J]. 稀有金属与硬质合金, 2018, 46(2): 59-63, 67. LIANG Zhipeng, WANG Yiyong, JIN Hui, et al. Study on morphology and properties of Ni-Co/ZrO2 composite coatings[J]. Rare Metals and Cemented Carbides, 2018, 46(2): 59-63, 67. |

| [10] |

周新宇, 王一雍, 金辉, 等. ZrO2添加量对镍-钴-二氧化锆复合镀层微观结构和性能的影响[J]. 电镀与涂饰, 2017, 36(16): 858-861. ZHOU Xinyu, WANG Yiyong, JIN Hui, et al. Effect of ZrO2 dosage on microstructure and properties of nickel-cobalt-zirconia composite coating[J]. Electroplating& Finishing, 2017, 36(16): 858-861. DOI:10.19289/j.1004-227x.2017.16.003 |

| [11] |

SHIBLI S M A, DILIMON V S, DEEPTHI T. ZrO2-reinforced Ni-P plate: An effective catalytic surface for hydrogen evolution[J]. Applied Surface Science, 2006, 253(4): 2189-2195. DOI:10.1016/j.apsusc.2006.04.025 |

| [12] |

王颖, 康敏, 傅秀清, 等. 发动机气缸电喷镀镍磷合金镀层及耐腐蚀性能[J]. 农业工程学报, 2014, 30(15): 54-61. WANG Ying, KANG Min, FU Xiuqing, et al. Anti-corrosion properties of Ni-P alloy coated on engine cylinder prepared from jet electrodeposion[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(15): 54-61. DOI:10.3969/j.issn.1002-6819.2014.15.008 |

| [13] |

张监清. 电化学测试技术[M]. 北京: 化学工业出版社, 2010. ZHANG Jianqing. Electrochemical measurement technology[M]. Beijing: Chemical Industry Press, 2010. |

| [14] |

梁智鹏, 王一雍, 金辉, 等. Ni-Co/纳米ZrO2复合材料的电化学行为及摩擦磨损性能[J]. 材料工程, 2018, 46(5): 112-119. LIANG Zhipeng, WANG Yiyong, JIN Hui, et al. Electrochemical behavior and friction and wear properties of Ni-Co/Nano ZrO2 composites[J]. Journal of Materials Engineering, 2018, 46(5): 112-119. DOI:10.11868/j.issn.1001-4381.2017.000552 |

| [15] |

WANG J, LIU J, NEATE N, et al. Investigation on time-dependent wetting behavior of Ni-Cu-P ternary coating[J]. Journal of Alloys & Compounds, 2018, 765: 221-228. DOI:10.1016/j.jallcom.2018.06.239 |

| [16] |

ARGHAVANIANR, PARVINI A N. Electrodeposition of Ni-ZrO2 composite coatings and evaluation of particle distribution and corrosion resistance[J]. Surface Engineering, 2008, 27(9): 649-654. DOI:10.1179/1743294410Y.0000000002 |

| [17] |

SONG Y W, SHAN D Y, HAN E H. Comparative study on corrosion protection properties of electroless Ni-P-ZrO2 and Ni-P coatings on AZ91D magnesium alloy[J]. Materials & Corrosion, 2015, 58(7): 506-510. DOI:10.1002/maco.200604033 |

| [18] |

刘燕, 卢国龙, 刘金丹, 等. AZ91D镁合金表面电沉积n-ZrO2/Ni复合镀层及耐蚀性研究[J]. 功能材料, 2012, 43(5): 650-652, 656. LIU Yan, LU Guolong, LIU Jindan, et al. Electroplating n-ZrO2/Ni composite coatings on AZ91D magnesium alloy and corrosion resistance[J]. Functional Materials, 2012, 43(5): 650-652, 656. |

| [19] |

敖正红, 薛玉君, 姜韶峰, 等. 电沉积方式对Ni-ZrO2纳米复合镀层耐腐蚀性能的影响[J]. 表面技术, 2015, 44(1): 72-76. AO Zhenghong, XUE Yujun, JIANG Shaofeng, et al. Effects of different electrodepositionmethods on corrosion resistanceof Ni-ZrO2 nanocompositecoatings[J]. Surface Technology, 2015, 44(1): 72-76. DOI:10.16490/j.cnki.issn.1001-3660.2015.01.010 |

| [20] |

曹楚南. 腐蚀电化学原理(第3版)[J]. 腐蚀科学与防护技术, 2008(3): 165. CAO Chunan. Principles of electrochemistry of corrosion (3rd Ed)[J]. Corrosion Science and Protection Technology, 2008(3): 165. |

| [21] |

郭方, 孙万昌, 张磊, 等. LaCl3含量对Ni-P涂层耐腐蚀性能的影响[J]. 热加工工艺, 2018, 47(18): 147-149, 153. GUO Fang, SUN Wanchang, ZHANG Lei, et al. Influence of LaCl3 concentration on corrosion resistance of Ni-P coating[J]. Hot Working Technology, 2018, 47(18): 147-149, 153. DOI:10.14158/j.cnki.1001-3814.2018.18.037 |

| [22] |

WAWARE U S, HAMOUDA A M S, BAJAJ B, et al. Synthesis and characterization of electrodeposited Ni-B-Tl2O3 composite coatings[J]. Journal of Alloys and Compounds, 2018, 769: 353-359. DOI:10.1016/j.jallcom.2018.08.017 |

| [23] |

金辉, 陈立佳, 王一雍, 等. Ni-Co-CeO2镀层的制备及耐腐蚀性能研究[J]. 表面技术, 2017, 46(10): 115-119. JIN Hui, CHEN Lijia, WANG Yiyong, et al. Preparation and corrosion resistance of Ni-Co-CeO2 composite coatings[J]. Surface Technology, 2017, 46(10): 115-119. DOI:10.16490/j.cnki.issn.1001-3660.2017.10.016 |

2020, Vol. 28

2020, Vol. 28