2. 安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002;

3. 江西省科学院 应用物理研究所,南昌 330029

2. School of Materials Science and Engineering, Anhui University of Technology, Ma'anshan 243002, China;

3. Institute of Applied Physics, Jiangxi Academy of Science, Nanchang 330029, China

随着压铸成型工艺和非晶合金成分设计理论的快速进步,具有优异力学性能、抗腐蚀与磨损性的Zr基块体非晶合金(BMGs)被大量报道[1-2],临界铸造尺寸已迈入厘米级水平,例如Zr41.2Ti13.8Cu12.5Ni10Be22.5[3]和Zr55Cu30Ni5Al10[4]非晶合金分别具备70 mm和30 mm的临界尺寸,满足大多数精密结构件的尺寸要求,突出的玻璃形成能力(GFA)和稳定的二十面体微观结构使其依靠压铸成型工艺应用于高新领域被寄予厚望。此外,非晶合金在过冷液相区具有良好的塑性加工性能,一次压铸成型有效避免增材制造和切割加工中氧化、结晶等工艺缺点[5-6]。

尽管如此,块体非晶构件的压铸成型难题仍亟待解决。首先,块体非晶合金的基础研究多依靠铜模铸造法、水淬法和铜模吸铸法等制备工艺,冷却方式不同,同一非晶合金GFA也就不同,且各种实验性指标判据无法直接比较,而依靠文献报道显然欠妥当,因此压铸成型工艺需选择合理的玻璃形成能力的表征方法[7];其次,以往针对非晶合金GFA的研究,很少阐释熔体温度、铸造压力和冷却速率等工艺参数对块体非晶形成和玻璃稳定性的影响,精密结构件的成型工艺既要求金属熔液在较大的温度范围内有一定的非晶临界尺寸,又要提高合金的流动成型性能以满足不同尺寸特征的结构件成形;最后,化学成分引起的熔体微观结构和凝固组织差异对合金非晶形成能力和压铸成型性能影响较为模糊,成型工艺仍滞留在提高合金性能和控制过冷区间阶段,并未触及非晶合金压铸成型性能间的内在联系。

非晶精密结构件的压铸成型与传统合金相比略有不同。合金熔液急冷凝固并发生玻璃化转变,精密结构件成型结束熔液基本凝固,保压工序对铸件的晶体结构转变影响极小,而熔体温度和铸造压力对结构件成型尤显重要。因此,本文选取玻璃形成能力突出的Zr基非晶合金成分,采用铜模压力喷铸法制备块体非晶合金;探究熔体温度和铸造压力等工艺参数对非晶合金GFA和压铸成型性能的影响,建立二者间的工艺联系;最终,探讨化学成分对非晶合金压铸成型性能的影响机理。

1 实验成分为Zr55Cu30Ni5Al10[4, 8]和Zr52.5Cu25Ni9.5Ti6Al7[9]的合金锭由纯度为99.99%的Zr、Cu、Ni、Al、Ti纯金属电弧熔炼得到,重熔4次以上以提高化学成分的均匀性。图 1为铜模压力喷铸法工艺原理,操作简单且可准确调控,铸造压力小于0.30 MPa,合金实时温度由单色红外辐射测温仪(IR-AH, CHINO)对准石英管喷嘴监测,水平距离约30 cm,熔液保温10 s后喷铸,单组实验的冷却速率通过固定铜模保持一致。

|

图 1 铜模压力喷铸工艺原理图 Fig.1 Process principle of copper-mold casting:(a) the master fragments are melted into liquid phase by induction heating; (b) the molten is injected into the copper mold cavity due to the pressure difference; (c) rapid cooling solidification of alloy melt |

通过改变熔体温度(1080~1480 K)和铸造压力(0.05~0.30 MPa)系统探究工艺参数对非晶合金GFA和压铸成型性能的影响。GFA用最大非晶棒状样品直径Dc表征;压铸成型性通过截面尺寸5 mm×1 mm的薄壁件流动长度表征;样品的晶体结构由X射线衍射仪(XRD; Smart Lab, Cu Kα)表征;热力学参数由高温差示扫描量热(DSC 404 F3)分析,加热速率0.25 K/s。

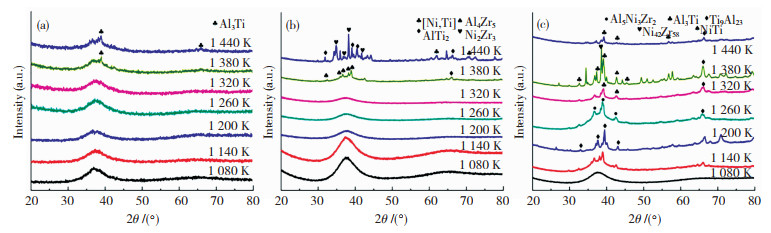

2 结果与分析 2.1 工艺参数对非晶合金玻璃形成能力的影响 2.1.1 熔体温度对非晶合金玻璃形成能力的影响图 2是直径3~8 mm的Zr55Cu30Ni5Al10铸态合金样品XRD谱图。样品直径为3 mm时,1 260 K以下为非晶相,呈现典型的漫散射峰;超过1 260 K时,在非晶基底中出现尖锐的布拉格衍射峰,且熔体温度越高结晶现象越明显。样品直径越大,可形成块体非晶合金的熔体温度区间越狭窄,在1 140~1 260 K、1 140~1 260 K和1 200~1 260 K内分别形成5、6和8 mm的块体非晶合金。图 3是直径4~6 mm的Zr52.5Cu25Ni9.5Ti6Al7样品XRD谱图,可在1 080 K形成直径6 mm的块体非晶,1 080~1 320 K内维持5 mm的非晶临界尺寸。由此可见,熔体温度对Zr52.5Cu25Ni9.5Ti6Al7合金的GFA影响较小。

|

图 2 不同直径在不同熔体温度条件下制备得到Zr55Cu30Ni5Al10块体非晶合金样品的XRD:(a) 3 mm;(b) 5 mm;(c) 6 mm;(d) 8 mm Fig.2 XRD of Zr55Cu30Ni5Al10 BMGs in which (a) 3 mm; (b) 5 mm; (c) 6 mm; (d) 8 mm |

|

图 3 不同直径在不同熔体温度条件下制备得到Zr52.5Cu25Ni9.5Ti6Al7块体非晶合金样品的XRD谱图:(a) 4 mm;(b) 5 mm;(c) 6 mm Fig.3 XRD of Zr52.5Cu25Ni9.5Ti6Al7 BMGs in which (a) 4 mm; (b) 5 mm; (c) 6 mm |

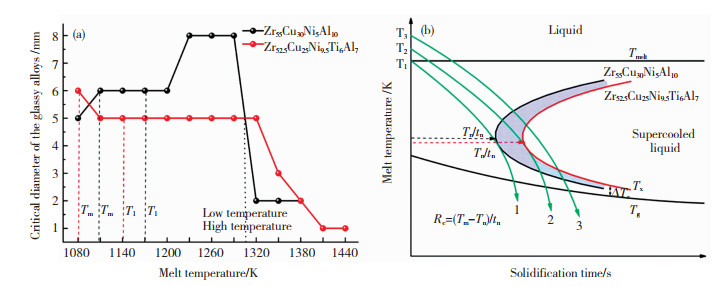

图 4(a)为非晶合金临界铸造尺寸随熔体温度的变化,熔体温度升高,Zr55Cu30Ni5Al10铸造尺寸由5 mm增至8 mm,1 290 K后骤降至2 mm,可在60 K范围内形成8 mm的块体非晶合金;Zr52.5Cu25Ni9.5Ti6Al7在低于1 320 K时保持5 mm的临界压铸尺寸,高温时逐渐减至1 mm。显然,熔体温度与非晶合金GFA密切相关,低温区GFA良好,高温区块体非晶形成困难,具体原因如下:

|

图 4 (a) Zr55Cu30Ni5Al10和Zr52.5Cu25Ni9.5Ti6Al7非晶形成能力随熔体温度的变化规律; (b)典型液态合金凝固C曲线 Fig.4 (a) Glass critical size of Zr55Cu30Ni5Al10 and Zr52.5Cu25Ni9.5Ti6Al7 alloys with melting temperature change, (b) C-curve model of typical alloy liquid solidification. |

熔体成分和微观结构的均匀性。母合金富集的粗大晶粒与高温相结构在低温加热时无法被彻底破坏,二者常作为过冷液相异质位点诱发结晶形核[10-11]。升高熔体温度加快原子扩散,熔体成分趋向均匀、紊乱化,短程团簇细化可降低凝固时形核的发生率,推动玻璃化转变[12]。熔体温度过高引起微量O与组元间的亲和力增强,与组元反应致使过冷液相结晶形核[13],O与Zr可形成6Zr原子围绕O中心的复杂结构,液态下很难遭破坏。此外,Zr基合金高温过热时易形成Al-Zr和Cu-Zr等强键合结构,提高形核位点数目,降低非晶合金GFA。

合金冷却速率。如图 4(b)中C曲线所示,熔体温度升高意味着合金携带热量越多,熔体温度过高时铜模被制热,实际冷却速率远低于形成非晶的临界冷却速率Rc,“冷冻”平缓使原子趋于稳定的低能排布,抑制块体非晶形成,如曲线2~3。Zr52.5Cu25Ni9.5Ti6Al7到达“鼻尖”温度的时间更久,表示可在更大的温度范围内形成块体非晶。

块体非晶合金的热力学特性。表 1中Zr55Cu30Ni5Al10有更大的Tg/Tl值,熔体急冷容易避开结晶过程,过冷合金易玻璃化;组元中Zr和Cu含量高,熔体温度过高易生成稳定Zr-Cu相促使过冷液形核,减弱非晶合金GFA。相反,Zr52.5Cu25Ni9.5Ti6Al7的玻璃化温度、结晶温度和熔化温度都低于前者,相同温度下,熔体成分与微观结构无序程度高,原子团簇能量起伏演化与重生加快,堆垛细化有利于玻璃形成,使得Zr52.5Cu25Ni9.5Ti6Al7玻璃稳定性较好。

| 表 1 Zr55Cu30Ni5Al10和Zr52.5Cu25Ni9.5Ti6Al7块体非晶合金的热力学性能 Table 1 Thermodynamic parameters of 2 mm Zr55Cu30Ni5Al10 and Zr52.5Cu25Ni9.5Ti6Al7 BMGs |

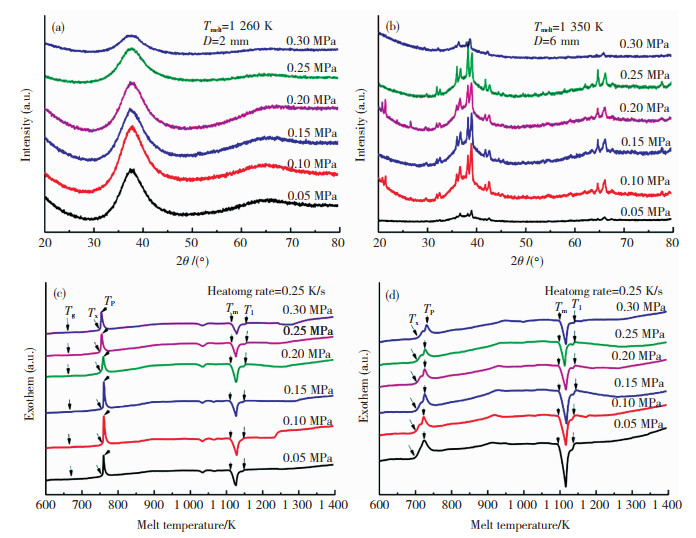

目前关于铸造压力对合金非晶形成能力的影响主要集中于压铸速度等流动性问题[14-15]。本文通过在不同铸造压力下制备块体非晶和晶态合金,分析其对合金GFA与玻璃稳定性的影响(图 5)。提高铸造压力至0.30 MPa未引起块体非晶晶体结构的改变,且热力学参数中温度节点重复性较好;同样,晶态合金的制备未受压力大小的影响,样品结晶相衍射强度高,结构稳定未发现向低熵非晶态合金转变的趋势。

|

图 5 不同压力条件下Zr55Cu30Ni5Al10和Zr52.5Cu25Ni9.5Ti6Al7合金的XRD谱线与DSC曲线:(a)和(c) Zr55Cu30Ni5Al10;(b)和(d) Zr52.5Cu25Ni9.5Ti6Al7 Fig.5 XRD and DSC curves of Zr55Cu30Ni5Al10 and Zr52.5Cu25Ni9.5Ti6Al7 under different casting pressures, in which (a) and (c) for Zr55Cu30Ni5Al10 BMGs, (b) and (d) represent Zr52.5Cu25Ni9.5Ti6Al7 crystalline alloys |

铸造压力维持液态合金喷射,推动液相原子定向位移并向液固界面补充堆垛。Wang等[16]用径向分布函数和配位数分析提出:块体非晶的负载压力超过36.8 GPa时二十面体结构崩溃,短程有序单元密实,原子配位数增大,原子构型向高度有序的状态发展。在实际铸造成型中,所用的压射比压处于(10~100) MPa,远低于该负载临界值,即使瞬态凝固产生的不均匀应力传递存在,但极小数量级的铸造压力无法改变合金原子团内部结构,不影响非晶合金的形成与热稳定性。

2.2 工艺参数对非晶合金压铸成型性能的影响合金良好的压铸成型性有助于熔体充满型腔、成型轮廓清晰的完整铸件。压铸工艺中,合金流动性通过成型螺旋试样来衡量,但流线和阻力严重耗热,铸型尺寸大。非晶合金凝固用时短,压铸厚度有限,多成形轮廓小、薄壁或精密构件,可用图 6(c)中1 mm薄壁件试样,量化非晶合金流动成型性和精密结构件成形难度。

|

图 6 (a) Zr55Cu30Ni5Al10和(b) Zr52.5Cu25Ni9.5Ti6Al7合金熔液的压铸成型能力随熔化温度和铸造压力的变化;(c) 1 mm薄壁件流动试样 Fig.6 Change of die-casting ability of (a) Zr55Cu30Ni5Al10 and; (b) Zr52.5Cu25Ni9.5Ti6Al7 melt alloys with melting temperature and casting pressure; (c) 1mm thin-walled part model using in flow forming test |

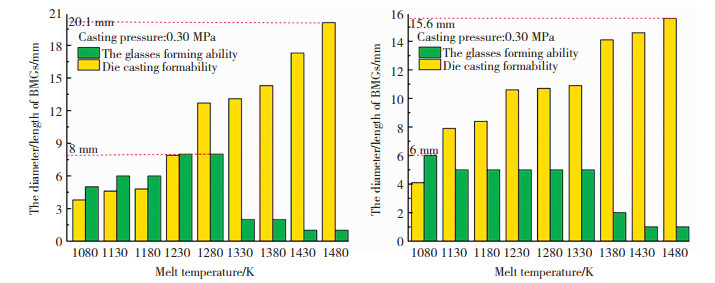

图 6中Zr基非晶合金的成形长度随熔体温度和铸造压力呈直线性增长,但化学成分不同使块体非晶压铸成型性能变化存在差异。Zr55Cu30Ni5Al10在低于1 080 K时,熔体粘滞流动性差,温度升高原子扩散性增强易流动成型,1 480 K时可满足20 mm的薄壁件流动成形;Zr52.5Cu25Ni9.5Ti6Al7的低温流动性也较差,但合金熔点低成形长度超过5 mm,熔体温度升高成形长度变化缓慢,1 480K时成形长度接近16 mm,整体压铸成型性不如Zr55Cu30Ni5Al10。

一方面,两种合金的塑性和韧性,与铜模型腔的流动摩擦状况不同,影响熔液的流动成型效果;另一方面,合金熔液的流动主要发生在熔点到熔体温度范围,在粘滞的过冷液相区几乎无流动,合金温度与熔液粘度的关系可用Arrhenius公式定性判断,熔体温度越高,熔液粘度值越小,但合金熔液流动的激活能也存在差异。

此外,薄壁件厚度仅为1 mm,小于多数精密结构件的最小壁厚,仅作为非晶合金流动性或结构件成形难度研究模型,实际铸件成形难度则更小[17]。压铸成型时,熔体在铸型内的非均匀凝固和材料收缩不可避免地引起浇不足、冷隔、缩孔和流纹等缺陷,造成结构件装配性能和力学强度降低,但可通过优化化学成分和工艺参数尽量减少。

非晶成形时,GFA与压铸成型性能需要同时兼顾,通过图 4和图 6,得到图 7中的性能关联。非晶合金GFA并非随压铸成型性提高而不断增强,受熔体温度影响,非晶合金压铸成型能力达到一定后,GFA被限制。当Zr55Cu30Ni5Al10成形长度达13 mm时,其GFA达到最值8 mm并迅速弱化;而在成形长度仅为4 mm时,可形成5 mm以上块体非晶合金且玻璃稳定较高。在确保合金良好成型性的前提下,应降低熔体温度,改变熔体成分和微观结构的均匀性,提高形成能力。

|

图 7 Zr55Cu30Ni5Al10和Zr52.5Cu25Ni9.5Ti6Al7的非晶形成能力与压铸成型性能关系 Fig.7 Relationship between the glass-forming ability and die casting performance of Zr55Cu30Ni5Al10 and Zr52.5Cu25Ni9.5Ti6Al7 |

成型不足3 mm厚的薄壁件时,Zr52.5Cu25Ni9.5Ti6Al7为最佳成分,可在1 080~1 350 K满足块体非晶铸件成形;精密结构件厚度为5 mm时,Zr55Cu30Ni5Al10和Zr52.5Cu25Ni9.5Ti6Al7在1 080~1 300 K间有良好的工艺性能;当厚度介于5~8 mm时,可选用Zr55Cu30Ni5Al10,熔体温度为1 100~1 300 K。

2.3 非晶合金玻璃形成能力与压铸成型性能的工艺联系从非晶合金GFA与压铸成型性关系不难发现:1) Zr55Cu30Ni5Al10与Zr52.5Cu25Ni9.5Ti6Al7的GFA变化差异明显,前者具有更大的非晶临界尺寸,但对熔体温度变化极为敏感,后者非晶临界尺寸稳定,且不易受熔体温度影响;2) Zr55Cu30Ni5Al10在具有极强GFA的同时,其压铸成型性能也更好,这与可形成块体非晶的过冷液粘滞特性似乎相互矛盾。

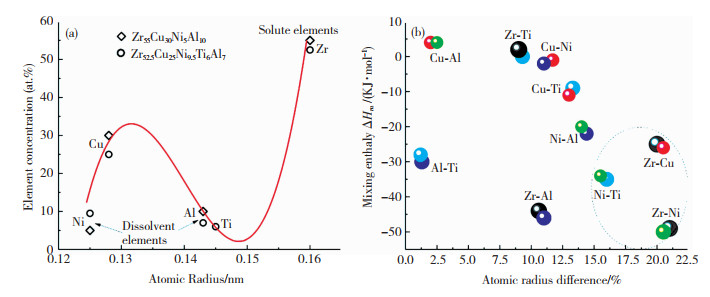

块体非晶合金GFA研究不难发现:多组分合金、溶质与溶剂原子较大尺寸差和组元间结合性都有利于提高块体非晶的玻璃形成能力。如图 8(a),大量报道指出Zr基和Pd基等强GFA的块体非晶体系,其组元半径和含量关系呈现“双凹凸形分布”,其中主溶剂原子尺寸最大且结合性最强,次溶剂原子尺寸小且不易键合,溶质元素原子尺寸居中且容易成键,故主溶剂原子与溶质原子在过冷时依靠金属键形成复杂的团簇框架,尺寸较小的次溶剂原子则填充此框架中使结构更加密实,引起局部结构畸变[18-19]。Zr55Cu30Ni5Al10中Zr-Cu、Zr-Ni和Ni-Al的半径差均超过14%,组元间混合焓超过-20 kJ/mol,近程堆垛结构排布密实,成分扩散和结构重组改性较为困难,固液界面自由能差ΔG减小,结晶动力学驱动降低,相应拓扑与化学短程特征难以在凝固中被破坏,易形成大尺寸块体非晶合金[20-21]。恰恰相反,Zr52.5Cu25Ni9.5Ti6Al7中Zr-Ti与Cu-Ti混合焓分别为0 kJ/mol、-9 kJ/mol,原子形成短程紧密团簇结构能力减弱,且Ti有限热扩散会提高原子长程排列的对称性,弱化非晶合金GFA,但Ti替换Zr、Cu和Al后,熔体中溶质原子浓度不断增大,组元化学性质差异使温度对熔体化学短程序和微观结构的影响更加复杂,过冷液体弛豫慢化明显,过冷区间增大,玻璃稳定性增强[21-24]。

|

图 8 (a) Zr基非晶体系组元的“凹凸性分布”;(b)多组元间的原子尺寸差与负混合焓 Fig.8 (a) The "concave convex distribution" of Zr-based BMGs system components; (b) atomic size difference and negative mixing enthalpy of alloys |

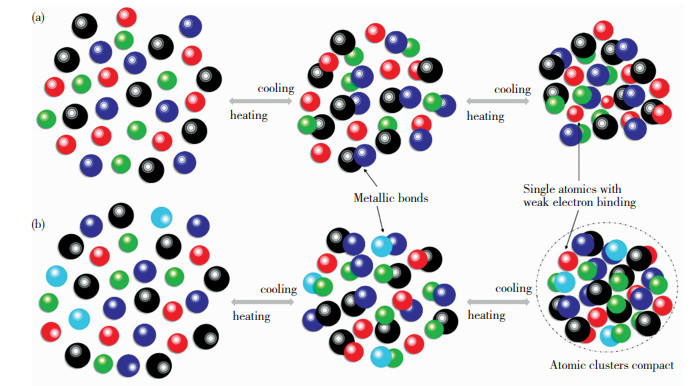

过冷液体的粘滞系数同时影响着块体非晶合金的形成与流动成型,过冷液体的粘度虽远大于普通液体(1012~102 Pa·s),但比固态合金(1013 Pa·s)小很多,且过冷液粘度越大,形成块体非晶的可能性越大,作为合金流动成型性的重要指标,流体强粘滞力也限制了非晶合金成型。如图 9所示,液态合金在冷却凝固过程中原子团聚程度变化明显,Zr55Cu30Ni5Al10合金液相温度偏高,急速冷却形成结构密实的短程原子堆垛域,同时维持液体粘滞效应和流动行为,但熔体温度过高时,压铸流动性能突出,但原子团簇被细化破坏,非晶合金GFA骤然下降,仅能在狭窄的温度范围平衡GFA和压铸成型性;Zr52.5Cu25Ni9.5Ti6Al7则不同,Ti元素的掺杂使合金熔液原子浓度增大,冷却时富集细小的原子团结构,数量庞大且相互纠缠类似“高分子粘流”特点,原子的重新配置和扩散改组困难,但稳定的粘滞效果有利于形成块体非晶合金,但压铸成型性被严重限制[18, 25]。

|

图 9 (a) Zr55Cu30Ni5Al10和(b)Zr52.5Cu25Ni9.5Ti6Al7熔液凝固过程中可能存在的原子团聚变化 Fig.9 (a) Zr55Cu30Ni5Al10 and (b) Zr52.5Cu25Ni9.5Ti6Al7 possible changes of atomic aggregations during the solidification of alloys liquid |

因此,这就简单解释了图 7中“形成块体非晶的过冷液粘滞系数与合金流动成型粘度”矛盾所在:在具有较强玻璃形成能力的熔体温度范围内,紧固的金属键结合或高浓度原子团聚都使得熔体流动粘滞系数在很高量级,不利于非晶合金的压铸成型,只有当GFA受熔体温度影响严重减弱时,过冷液粘度减小,粘滞力降低使非晶合金压铸成型性改善,而合金化学成分差异使此规律略显不同。

从块体非晶的制备技术到大尺寸非晶成分的设计,再到非晶精密结构件的压铸成形,都应对液态合金在高温状态下的熔体成分与微观结构演化过程准确认识[6]。微合金化与成分微调可提高合金体系熵值,减小吉布斯自由能,过冷液趋于亚稳态非晶合金转变,但元素增加易引起原子电子结合能变化,原子尺寸差复杂化使短程原子团聚结构密实且扩散受阻,流动粘滞力增大,快速成型更加困难[6, 25, 26-27]。

3 结论1) 熔体温度变化引起的熔体成分、原子团簇结构和实际冷却速率等因素改变,是造成非晶合金GFA规律性演变的主要原因。Zr55Cu30Ni5Al10合金中较大的原子尺寸差和负混合焓使其形成8 mm的块体非晶合金材料,但高温过热后易生成高温相,诱发过冷液结晶形核,非晶合金的临界尺寸骤减;Zr52.5Cu25Ni9.5Ti6Al7过冷液中密实的原子聚集和复杂的拓扑短程序提高了合金的玻璃稳定性。小范围的铸造压力变化仅维持液态合金流动,对合金的GFA无明显影响;

2) 提高熔体温度和铸造压力可通过细化熔体团簇,减小原子粘滞力和增大射流速度等途径使非晶合金的压铸成型能力呈直线性增长。在压铸成型精密结构件时,需优化工艺参数以平衡非晶合金GFA与压铸成型性能,减小二者间的限制作用;

3) 过冷液体的粘滞效应同时影响着合金的玻璃化转变与压铸成型能力。在具较强玻璃形成能力的熔体温度范围内,过冷液体的流动粘滞系数始终很大,不利于快速压铸成形;只有当温度升高合金的GFA严重减弱时,过冷液粘度骤减,原子间粘滞与摩擦减少,合金压铸成型性能才得到改善;化学成分所引起的过冷液粘度和熔液结构差异,会导致合金不同的压铸成型效果。

| [1] |

DENG X D, CHEN S S, HU Q, et al. Excellent room-temperature mechanical properties in the high glass-forming Zr-Cu-Ni-Al-Nb alloy system[J]. Materials Research Express, 2019, 6(8): 3-5. DOI:10.1088/2053-1591/ab1dc0 |

| [2] |

CHEN S S, WU J J, TU J X, et al. Enhanced plasticity in a Ti-Ni-Nb-Zr shape memory bulk metallic glass composite with high Nb addition[J]. Materials Science & Engineering A, 2017, 704: 192-198. DOI:10.1016/j.msea.2017.08.021 |

| [3] |

PEKER A, JOHNSON W L. A highly processable metallic glass: Zr41.2Ti13.8Cu12.5Ni10.0Be22.5[J]. Applied Physics Letters, 1993, 63(2342): 12-23. DOI:10.1063/1.110520 |

| [4] |

YAMASAKI T, MAEDA S, OKAI D, et al. Viscosity measurements of Zr55Cu30Al10Ni5 supercooled liquid alloys by using penetration viscometer under high-speed heating conditions[J]. Materials Science Forum, 2007, 539-543: 2071-2076. DOI:10.1016/j.intermet.2006.01.046 |

| [5] |

汪卫华. 非晶态物质的本质与特性[J]. 物理学进展, 2013, 33(5): 177-351. |

| [6] |

SETSUHARA Y, KAMIYA T, YAMAURA S I. Novel Structured Metallic and Inorganic Materials[M]. 2019: 23-26. DOI:10.1007/978-981-13-7611-5

|

| [7] |

CHEN Q, SHEN J, ZHANG D, et al. A new criterion for evaluating the glass-forming ability of bulk metallic glasses[J]. Materials Science & Engineering A, 2006, 433(1-2): 155-160. DOI:10.1016/j.msea.2006.06.053 |

| [8] |

INOUE A. Stabilization of metallic supercooled liquid and bulk amorphous alloys[J]. Acta Materialia, 2000, 48(1): 279-306. DOI:10.1016/S1359-6454(99)00300-6 |

| [9] |

CHEN S S, WU J J, TU J X, et al. Effect of plasma electrolytic oxidation treatment on the mechanical properties of a Zr-Cu-Ni-Ti-Al bulk metallic glass[J]. Materials Science & Engineering A, 2016, 672: 32-39. DOI:10.1016/j.msea.2016.06.068 |

| [10] |

LAWS K J, GUN B, FERRY M. Large-scale production of Ca65Mg15Zn20 bulk metallic glass samples by low-pressure die-casting[J]. Materials Science & Engineering A, 2008, 475(1-2): 348-354. DOI:10.1016/j.msea.2007.04.059 |

| [11] |

BHATT J, DEY G K, MURTY B S. Thermodynamic and topological modeling and synthesis of Cu-Zr-Ti-Ni-based bulk metallic glasses by mechanical alloying[J]. Metallurgical & Materials Transactions A, 2008, 39(7): 1543-1551. DOI:10.1007/s11661-007-9354-8 |

| [12] |

BARICCO M, SPRIANO S, CHANG I, et al. "Big cube" phase formation in Zr-based metallic glasses[J]. Materials Science & Engineering A, 2001, 304(1): 305-310. DOI:10.1016/S0921-5093(00)01438-6 |

| [13] |

SAIDA J, MATSUSHITA M, INOUE A. Transformation in the initial crystallization stage of Zr-Al-Ni-Cu glassy alloys made with low oxygen concentrations[J]. Journal of Non-Crystalline Solids, 2002, 312: 617-621. DOI:10.1016/S0022-3093(02)01768-4 |

| [14] |

WANG X, GONG P, YAO K F. Mechanical behavior of bulk metallic glass prepared by copper mold casting with reversed pressure[J]. Journal of Materials Processing Technology, 2016, 237: 270-276. DOI:10.1016/j.jmatprotec.2016.06.023 |

| [15] |

RAMASAMY P, SZABO A, BORZEL S, et al. High pressure die casting of Fe-based metallic glass[J]. Scientific Reports, 2016, 6: 35258. DOI:10.1038/srep35258 |

| [16] |

WANG W H, WANG Z X, ZHAO D Q, et al. High-pressure suppression of crystallization in the metallic supercooled liquid Zr41Ti14Cu12.5Ni10Be22.5: influence of viscosity[J]. Physical Review B, 2004, 70(9): 4-16. DOI:10.1103/PhysRevB.70.092203 |

| [17] |

YOUNG C K, CHANG S K, JAE I C, et al. Die casting mold design of the thin-walled aluminum case by computational solidification simulation[J]. Journal of Materials Science & Technology, 2008, 24(3): 97-102. DOI:10.3321/j.issn:1005-0302.2008.03.024 |

| [18] |

CHEN X H, YAN H, JIE X P. Effects of Ti addition on microstructure and mechanical properties of 7075 alloy[J]. International Journal of Cast Metals Research, 2015, 28(3): 151-157. DOI:10.1179/1743133614y.0000000137 |

| [19] |

SENKOV O, MIRACLE D. Effect of the atomic size distribution on glass forming ability of amorphous metallic alloys[J]. Materials Research Bulletin, 2001, 12(36): 2183-2198. DOI:10.1016/S0025-5408(01)00715-2 |

| [20] |

SHENG H W, LUO W K, ALAMGIR F M, et al. Atomic packing and short-to-medium-range order in metallic glasses[J]. Nature, 2006, 439(7075): 419-425. DOI:10.1038/nature04421 |

| [21] |

TAKEUCHI A, INOUE A. Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element[J]. Materials Transactions, 2005, 46(12): 2817-2829. DOI:10.2320/matertrans.46.2817 |

| [22] |

ZHANG Z Y, JIAO Z B, ZHOU J, et al. Effects of density difference of constituent elements on glass formation in TiCu-based bulk metallic glasses[J]. Progress in Natural Science: Materials International, 2013, 23(5): 469-474. DOI:10.1016/j.pnsc.2013.08.003 |

| [23] |

PARK E S, CHANG H J, KYEONG J S, et al. Role of minor addition of metallic alloying elements in formation and properties of Cu-Ti-rich bulk metallic glasses[J]. Journal of Materials Research, 2008, 23(7): 1995-2002. DOI:10.1557/JMR.2008.0246 |

| [24] |

ZONG H T, MA M Z, WANG L M, et al. Effects of minor addition on glass forming ability: Thermal versus elastic criteria[J]. Journal of Applied Physics, 2010, 107(5): 1947-1981. DOI:10.1063/1.3327426 |

| [25] |

SENKOV O N, MIRACLE D B. Effect of the atomic size distribution on glass forming ability of amorphous metallic alloys[J]. Materials Research Bulletin, 2001, 36(12): 2183-2198. DOI:10.1016/S0025-5408(01)00715-2 |

| [26] |

MORIOKA S. Evaluation of the viscosity for binary and ternary liquid alloys[J]. Materials Science & Engineering A, 2003, 362(1-2): 223-227. DOI:10.1016/S0921-5093(03)00619-1 |

| [27] |

SLIPENYUK A, ECKERT J. Correlation between enthalpy change and free volume reduction during structural relaxation of Zr55Cu30Al10Ni5 metallic glass[J]. Scripta Materialia, 2004, 50(1): 39-44. DOI:10.1016/j.scriptamat.2003.09.038 |

2020, Vol. 28

2020, Vol. 28