无掩模定域电沉积增材制造三维金属微结构工艺是近年来电化学沉积领域的研究热点之一,该方法将常规增材制造技术所具有的CAD三维造型、分层切片、数据处理、扫描路径优化与CNC控制等技术特点[1], 与电化学沉积在常温下连续进行、沉积层内应力小、加工表面质量好、无热变形、无裂纹缺陷[2]等特点相结合,既可避免常规增材制造技术所带来的问题,也可以发挥电化学沉积中以离子尺度进行的材料转移[3],达到微纳加工精度的优势,从而实现高精度、高性能、复杂三维金属微结构的加工目标。在无掩模定域电沉积增材制造三维金属微结构的工艺过程中,影响因素众多,如极间电压、脉冲电流占空比、极间距、三坐标移动平台的移动速率和控制方式、扫描路径、镀液流速及流束直径大小等[3]。近年来,国内外针对无掩模定域性电沉积增材制造三维微结构的机理及工艺研究的报道很少,且主要集中在采用不同结构微形阳极和不同工艺参数进行的仿真实验研究[4-5]。有研究结果表明:合理控制脉冲电压值将沉积出不同的微结构,采用单脉冲电源可得到实体柱状结构,采用双脉冲电源可得到薄壁管状结构[6];不同结构的微型阳极也会对实验结果产生很大影响,采用扫描探针可沉积出高深宽比柱状阵列[7],采用针管式微型阳极可将沉积速率提高3倍[8],采用将微型阳极置于微玻璃管中的方法可沉积薄壁管状零件[6];采用低扩散能力的镀液和高频率脉冲电流[9]可得到较好的定域性沉积。目前针对无掩模定域性电沉积增材制造三维微结构工艺方法尚缺乏系统性研究,有关文献仅是初步探究各种方法的可行性,尤其是微型阳极移动路径和工艺参数对定域性沉积均匀性影响的研究较少,沉积的三维微结构形状单一,多为柱状结构及多柱状的组合结构[10-12]。本研究中,阳极移动采用非岛式平行扫描路径,采用控制单一因素变量法和正交实验法优化工艺参数,以期保证沉积速率一致性和恒定的极间距。

1 试验系统平台实验系统平台如图 1所示。实验系统包括精密三坐标移动平台、镀液循环系统、PCM步进电机控制器、PC电脑(CNC软件)、温控搅拌装置、双脉冲稳压电源、示波器、阳极夹具、微型阳极、电解液循环管路、电沉积槽。

|

图 1 实验系统平台 Fig.1 Experimental system platform |

根据无掩模定域性电沉积增材制造过程及基本技术要求,符合定域性电沉积增材制造工艺要求的精密三坐标移动工作台伺服控制系统至关重要。搭建的精密三坐标移动工作台伺服控制系统主要由图 2所示的三英精控(天津)仪器设备有限公司研制的精密电动平移台(ETSN-200G、ETSN-100G)、高精度超薄电控平移台(ETS-100RG)、步进电机控制器(PMC400-3)等组装而成,以保证X、Y、Z三轴联动运动定位精度分别为±3、±3、±1.5 μm,重复定位精度分别为1、1、0.5 μm,最小移动速度达到0.1 μm/s。伺服控制系统采用支持iso格式NC(G)代码,使用电流传感器的闭环反馈控制且具有如下功能。

|

图 2 精密电动平移台 Fig.2 Precision electric translation table |

1) 支持预设极间间隙。在非加工状态下采用接触感知指令实现电极与被加工件相对位置确定,再通过数控或手轮移动坐标轴实现指定间隙数值。

2) 支持加工中极间间隙实时恒定。通过设置恒定参量(极间电压、测量电流数值)间接标定极间间隙,通过控制坐标轴的移动间接保证参量数值大小恒定,进而实现电极与被加工件的表面随动,最终实现极间间隙的恒定。

1.2 电解液构成电解液以常规氨基磺酸盐镀液为基础,(兼顾电解液的扩散能力[13]、Ni2+迁移及传输、微区域中定域性电化学沉积等特点)主要成分为氨基磺酸镍、氯化镍、硼酸、十二烷基硫酸钠、糖精, 试验确定的基本配方如表 1所列。此配比可得到均匀覆盖能力相对较弱、阻抗适中的电解液。

| 表 1 电解液成分 Table 1 Electrolyte composition |

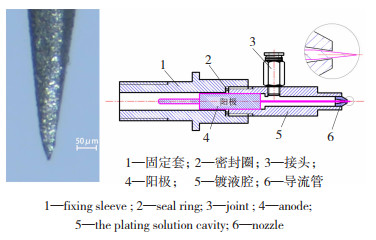

微型阳极及夹具组件如图 3所示。微型阳极采用直径为0.5 mm的铂丝制成,夹具组件采用尼龙(PA6)制成。为保证微区域电化学沉积过程中电力线的高度集中和沉积的定域性,将微型阳极头部设计为尖锥形,尖端圆角半径小于8 μm,经电火花磨削加工而成;微型阳极夹具的导流管内腔与阳极尖端之间形成一个同心环形缝隙,缝隙宽度约为10 μm,在微型蠕动泵(BT300M)作用下,环形缝隙中电解液流量在0.007~114 mL/min可调,以保证电解液以层流状态沿尖锥状阳极表面流到阴极,并在两极之间形成弯月液面[14],从而尽可能减小电解液与阴极的接触面积。

|

图 3 微型阳极及夹具组件 Fig.3 Micro anode and fixture components |

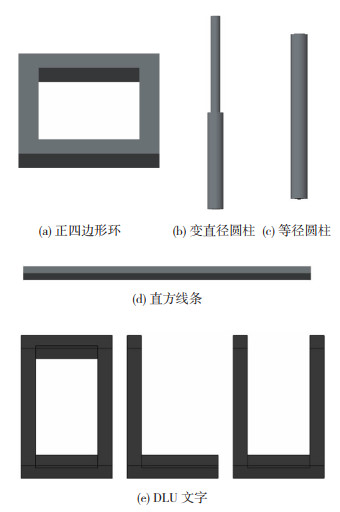

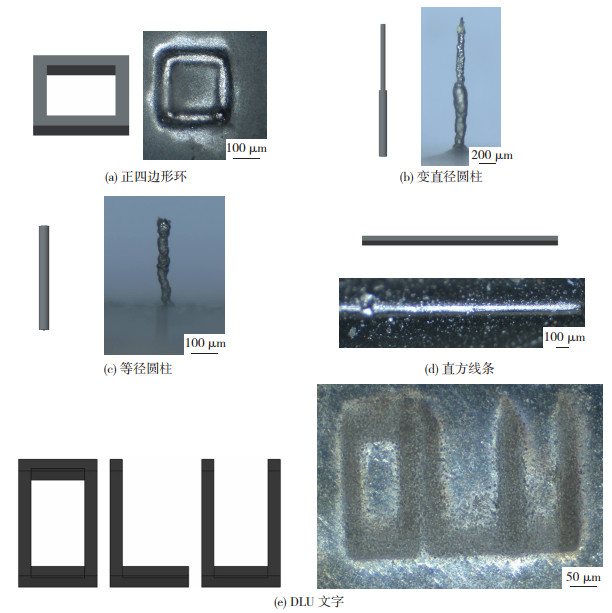

定域性电沉积的样件共5种,分别是:正四边形环状结构(内环边长250 μm,外环长350 μm, 高50 μm)、变直径圆柱(下部圆柱直径250 μm、高1 500 μm,上部圆柱直径200 μm,高1 500 μm)、等径圆柱(直径50 μm,高500 μm)、直方线条(长1 500 μm,宽40 μm,高40 μm)、DLU(大连大学)文字(文字线条宽40 μm,字宽250 μm,字高500 μm,字厚20 μm)。采用Solidworks、Pro/E或UG等三维造型软件对拟电沉积工件进行三维建模,保存为3D立体图STL文件(*.stl),对应的CAD模型如图 4所示。

|

图 4 定域性电沉积样件的CAD模型 Fig.4 CAD model of localized electrodeposition samples:(a)regular quadrilateral ring; (b)variable diameter cylinder; (c)cylinder of the same diameter; (d)straight side lines; (e)DLU words |

采用实验室现有的专用快速成形3D打印切片分层软件Magics 20.04对CAD模型进行切片分层。首先输入3D立体图STL文件(*.stl),将拟电化学沉积增材制造的样件拖入虚拟制造仓,并摆放合适位置,对应优化的电化学沉积主要工艺参数(极间电压、极间距、脉冲电流宽度、脉冲电流占空比),设置切片厚度、锥形电极阳极尖端“直写式”路径扫描方式,保存为3D打印机可读取的切片程序文件(*.cls)。

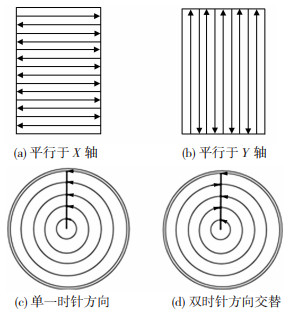

由于无掩模电化学沉积增材制造的成型过程是由点连成线,由线搭接成面,由面堆积成体的逐层堆积过程;在成型过程中,样件的形状是动态增长的,扫描路径的不同也会造成成型时间的不同,从而对成型效率产生影响。因而锥形阳极尖端“直写式”扫描路径(即电极平移路径)采用与电化学沉积工艺特性匹配性更高的非岛式平行扫描路径,如图 5所示。

|

图 5 非岛式平行扫描路径示意图 Fig.5 Schematic diagram of non-island parallel scan path:(a)parallel to the X-axis; (b)parallel to the Y-axis; (c)single clockwise direction; (d)alternate in double clockwise direction |

定域性电沉积主要工艺参数包括:极间平均电势Uac=0.27、0.5、1、2、3 V,初始极间距δ=10~20 μm,脉冲频率为2~4 kHz,脉冲宽度ti=50~250 μs、占空比ti/tp为0.1、0.2、0.3、0.4、0.5、0.6,实时电流0.6~3.0 mA。

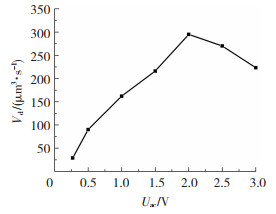

3.1 高频脉冲电参数对电沉积过程影响及其基本作用规律 3.1.1 极间电压幅值的影响采用高频脉冲电流实施电沉积过程中,极间电压幅值Uac分别为0.27、0.5、1、0.5、2、2.5、3 V,初始极间距δ=20 μm,脉冲频率为2 kHz,占空比为0.4。以沉积直径为50 μm、高度500 μm的等径圆柱为例,随着极间电压的增加,微区域电沉积电流密度随之增大,沉积速率(以单位时间内沉积的体积量计)亦加快。沉积速率随极间电压变化趋势如图 6所示。

|

图 6 电压对沉积速率的影响 Fig.6 Effect of voltage on deposition rate |

由图 6可知:在极间电压为2 V时沉积速率最高,达到300 μm3/s;当极间电压大于2 V时,随着极间电压增大,沉积速率则随之下降。出现这一现象的主要原因是:随着极间电压的进一步增加,微区域电沉积电流密度随之进一步增大,导致微型阳极尖端对应的阴极微区域金属阳离子还原数量过多,电解液的液相传质能力不足,不能够及时补充微区域溶液中损耗的金属阳离子;同时,大量氢气在阳极尖端对应的阴极微区域析出,增大电解液电阻,降低了电流效率,严重时将形成超过电解质极限值的海绵状沉积。因此, 须选取适当的极间电压值和电解液流速以保证微区域电沉积速率的一致性。

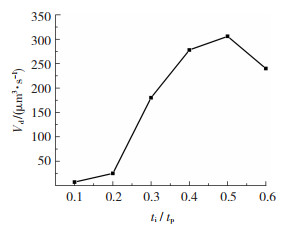

3.1.2 脉冲占空比的影响采用高频脉冲电流实施电沉积过程中,由于微区域电极表面存在双电层结构,使得阳极-电解液-阴极微区域有效的成为一个RC电路,电沉积只在脉冲宽度的法拉第区发生[15]。仍以沉积直径为50 μm、高度500 μm的等径圆柱为例,取极间电压幅值Uac=2 V,初始极间距δ=20 μm,脉冲频率为2 kHz,占空比ti/tp依次为0.1、0.2、0.3、0.4、0.5、0.6。沉积速率随占空比变化趋势如图 7所示。

|

图 7 占空比对沉积速率的影响 Fig.7 Effect of duty cycle on deposition rate |

由图 7可知,占空比较小(0.1、0.2)的情况下,微区域基本不产生电化学沉积(沉积速率接近0);当占空比>0.2后,随着占空比的增加,沉积速率加快且在占空比为0.5时达到最大(306 μm3/s);进一步增大占空比时沉积速率则有所下降。出现这一现象的主要原因是:占空比较小(<0.2)时,脉冲宽度法拉第区过小,电容电流占主导地位,电流功率主要消耗在极间微区域的RC电路上,出现“关断”电流;随着占空比的增加(>0.2),脉冲宽度的法拉第区变宽,微区域电沉积平均电流密度随之增大、电流作用时间随之增大,沉积速率亦加快;随着占空比的进一步增加(达到0.6),脉冲间隔to变小,较小的脉冲间隔使得阳极尖端下方对应的阴极微区域金属阳离子的损耗得不到充分补充,产生离子浓差极化现象,降低了脉冲宽度法拉第区的电流效率,造成沉积速率下降。

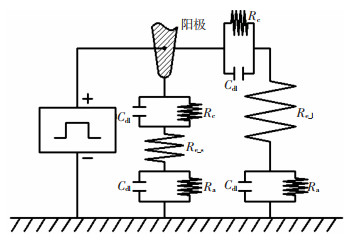

3.2 极间距对无掩模定域性电沉积过程影响及其基本作用规律采用高频脉冲电流进行定域性电沉积时,由于电极表面存在图 8所示的双电层电容特性,在施加脉冲电流后,首先对双电层进行充电,而后才能形成正常工作电流。沉积速率取决于双电层的时间常数,双层充电时间常数等于电化学电池中的电容值乘以电解液电阻。当其他参数不变时,电流通过电解质的阻力与电流通道的长度(即电极之间的距离)成正比,即该时间常数与两个电极之间的电阻成正比,阳极和阴极之间的间隙作为工作电阻。

|

图 8 极间双电层电容特性示意图 Fig.8 Schematic diagram of capacitance characteristics of interelectrode double layer |

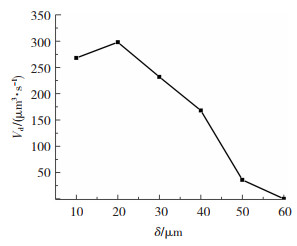

仍以沉积直径为50 μm、高度500 μm的等径圆柱为例,取极间电压幅值Uac=2 V,占空比ti/tp=0.4,脉冲频率为2 kHz,初始极间距δ依次为10、20、30、40、50、60 μm。沉积速率Vd随极间距δ变化趋势如图 9所示。

|

图 9 极间距对沉积速率的影响 Fig.9 Effect of electrode gap on deposition rate |

由图 9可知,极间距较小(10~30 μm)的情况下,微区域电化学沉积速率较大,在极间距为20 μm时沉积速率达到最大(298 μm3/s);其后随着极间距的增大,沉积速率减小且在极间距>40 μm后沉积速率趋于0。出现这一现象的主要原因是:在极间距较小(10~30 μm)的情况下,两极间的工作电阻较小,极间电力线相对集中,平均电流密度较大,因而微区域电化学沉积速率较大;随着极间距的增大(>40 μm),两极间的工作电阻变大,尽管电解液流速不变,但极间电力线相对发散,锥状微型阳极尖端对应的电化学沉积微区域扩大,大大降低了单位区域内的电流密度和电流效率,造成沉积速率急剧下降;当脉冲频率较大、脉冲宽度较小(≤时间常数τ)且极间距过大时,出现“电镀”现象,微区域电化学沉积速率趋于0。

3.3 主要工艺参数的初步优化根据有关文献报道和实验研究结果,极间电压、极间距、脉冲电源占空比大小对实验结果的影响是非线性叠加的,为了寻求最佳工艺参数,采用正交实验的方法来指导仿真和实验的参数设置。正交实验的因素和水平表如表 2所示,正交实验方案见表 3。

| 表 2 正交实验因素水平 Table 2 Factor level of orthogonal experiments |

| 表 3 正交实验设计方案 Table 3 Design of schemeoforthogonal experiments |

通过正交试验优化的工艺参数如下:极间电压2.0 V、极间距20 μm、脉冲电源占空比0.4、脉冲频率2 kHz,三坐标工作台X和Y轴移动速度均为1 μm/s、Z轴移动速度为5 μm/s;电解液组成为氨基磺酸镍(H4N2NiO6S2 ·4H2O)270 g/L、氯化镍(NiCl2 ·6H2O)30 g/L、硼酸(H3BO3)40 g/L、十二烷基硫酸钠(C12H25NaSO4)0.3 g/L、糖精(C7H5O3NS)3 g/L,电解液流速120~180 mm/min,温度T=30 ℃,pH=5。以电化学沉积等径圆柱(直径50 μm,高500 μm)为例,采用优化的工艺参数实施定域性电化学沉积,沉积速率可达到300 μm3/s。

3.4 无掩模定域性电沉积增材制造的三维微结构样件采用“无掩模定域性电化学沉积增材制造技术”加工出5个(深宽比最大为12: 1)镍质简单三维微结构样件如图 10所示。图 10(a)为正四边形环,内环边长250 μm,外环边长350 μm,高50 μm,在沉积过程中电沉积层每层为5 μm,共沉积了10层,用时180 min;图 10(b)为直方式线条,线条长1 500 μm,宽40 μm,高度为40 μm,电沉积过程中每层层厚为4 μm,共沉积了10层,总用时150 min;图 10(c)是一个等径圆柱,圆柱直径为50 μm,高度为500 μm,共沉积了25层,用时50 min;图 10(d)为变径圆柱,下面圆柱直径为250 μm,高1 500 μm,沉积过程中每层厚为20 μm,共沉积了75层,上部分圆柱直径为200 μm,高度为1 500 μm,电沉积过程中每层的厚度为25 μm,共沉积60层,总用时3 600 min;图 10(e)为大连大学英文字母缩写,字母线条宽度为40 μm,每个字母的宽度为250 μm,高度为500 μm,总用时70 min。

|

图 10 镍质三维微结构样件 Fig.10 Nickel 3d microstructure samples:(a)regular quadrilateral ring; (b)variable diameter cylinder; (c)cylinder of the same diameter; (d)straight side lines; (e)DLU words |

1) 在无掩模定域性电沉积增材制造三维金属微结构工艺过程中,电沉积速率随极间电压的增大而增大,但极间电压过大时,与电解液传质能力不匹配,电流效率下降则会降低电沉积速率。因此,需选择适当的极间电压值和电解液流速以保证微区域电沉积速率一致性。

2) 在无掩模定域性电沉积增材制造三维金属微结构工艺过程中,由于微区域电极表面存在双电层结构,脉冲占空比过小会出现“关断电流”,不产生沉积效果;脉冲占空比过大,则会产生微区域电解液的“浓差极化”现象,降低电沉积速率。因此,针对具体的工艺条件,存在最佳的脉冲占空比。

3) 在无掩模定域性电沉积增材制造三维金属微结构工艺过程中,极间距较大时,会出现“电镀”现象,造成微区域电沉积速率接近0;极间距越小,极间工作电阻越小,电极表面双电层的时间常数则越小,沉积速率越大。因此,在给定工艺条件,应尽可能采用小的极间距且保持其恒定。

4) 通过正交实验优化得到的工艺参数为:极间电压2 V、脉冲电源占空比0.4、极间距20 μm、脉冲频率2 kHz,三坐标工作台X和Y轴移动速度均为1 μm/s、Z轴移动速度5 μm/s,采用优化工艺参数可得到深宽比达12 :1的柱状三维微结构,沉积速率可达300 μm3/s

| [1] |

TIAN X. Research on the additive manufacturing process based on high-speed metal particles cold-state impact[J]. Journal of Mechanical Engineering, 2016, 52(3): 205-212. DOI:10.3901/JME.2016.03.205 |

| [2] |

FALOLA B D, SUNI I I. Low temperature electrochemical deposition of highly active elements[J]. Current Opinion in Solid State and Materials Science, 2015, 19(2): 77-84. DOI:10.1016/j.cossms.2014.11.006 |

| [3] |

SUNDARAM M M, KAMARAJ A B, KUMAR V S. Mask-Less electrochemical additive manufacturing: A feasibility study[J]. Journal of Manufacturing Science and Engineering, 2014, 137(2): 021006. DOI:10.1115/1.4029022 |

| [4] |

BRANT A M, SUNDARAM M M, KAMARAJ A B. Finite element simulation of localized electrochemical deposition for maskless electrochemical additive manufacturing[J]. Journal of Manufacturing Science and Engineering, 2014, 137(1): 011018. DOI:10.1115/1.4028198 |

| [5] |

LIN C S, LEE C Y, YANG J H. Improved copper microcolumn fabricated by localized electrochemical deposition[J]. ELectrochemical and Solid-State Letters, 2005, 8(9): 125-129. DOI:10.1149/1.1999911 |

| [6] |

SEOL S K, KIM D, LEE S, et al. Electrodeposition-based 3D printing of metallic microarchitectures with controlled internal structures[J]. Small, 2015, 11(32): 3896-3902. DOI:10.1002/smll.201500177 |

| [7] |

HIRT L, IHLE S, PAN Z, et al. Template-free 3D microprinting of metals using a force-controlled nanopipette for layer-by-layer electrodeposition[J]. Advanced Materials, 2016, 28(12): 2311-2315. DOI:10.1002/adma.201504967 |

| [8] |

CHEN X, LIU X, CHILDS P, et al. A low cost desktop electrochemical metal 3D printer[J]. Advanced Materials Technologies, 2017, 2(10): 1700148. DOI:10.1002/admt.201700148 |

| [9] |

SCHUSTER R. Electrochemical microstructuring with short voltage pulses[J]. Chemphyschem, 2007, 8(1): 34-39. DOI:10.1002/cphc.200600401 |

| [10] |

SURYAVANSHI A P, YU M F. Probe-based electrochemical fabrication of freestanding Cu nanowire array[J]. Applied Physics Letters, 2006, 88(8): 083103. DOI:10.1063/1.2177538 |

| [11] |

WANG F, XIAO H, HE H. Effects of applied potential and the initial gap between electrodes on localized electrochemical deposition of micrometer copper columns[J]. Scientific Reports, 2016, 6: 26270. DOI:10.1038/srep26270 |

| [12] |

KIM J H, CHANG W S, KIM D, et al. 3D printing of reduced graphene oxide nanowires[J]. Advanced Materials, 2015, 27(1): 157-161. DOI:10.1002/adma.201404380 |

| [13] |

ABDEL-HAMID Z. Improving the throwing power of nickel electroplating baths[J]. Mater Chem Phys, 1998, 53(3): 235-238. DOI:10.1016/s0254-0584(97)02070-1 |

| [14] |

SHAILENDAR S, SUNDARAM M. Modeling of deposition height in localized electrochemical deposition using liquid marbles[J]. Procedia Manufacturing, 2016, 5(1): 132-143. DOI:10.1016/j.promfg.2016.08.013 |

| [15] |

LIN J C, CHANG T K, YANG J H, et al. Localized electrochemical deposition of micrometer copper columns by pulse plating[J]. Electrochimica Acta, 2010, 55(6): 1888-1894. DOI:10.1016/j.electacta.2009.11.002 |

2020, Vol. 28

2020, Vol. 28