2. 浙江大学 材料科学与工程学院,杭州 310027;

3. 浙江兆晶电气科技有限公司,浙江 宁波 315300

2. School of Materials Science and Engineering, Zhejiang University, Hangzhou 310027, China;

3. Zhejiang Zhaojing Electrical Science & Technology Co., Ltd., Ningbo 315300, China

平面流铸法是制备非晶合金带材的一种快速凝固方法,制备工艺参数直接影响非晶合金带材的厚度、表观质量以及微观结构[1-4]。通常,非晶合金带材表面粗糙度、带材的残余内应力、晶化程度及夹杂物会影响非晶合金带材的磁性能[5-6]。其中,非晶带材的表面特征是影响磁性能的重要因素[7-8],经磁场退火后,带材内部的应力得到充分释放,使得带材表面特征对于磁性能的影响更加显著[9]。带材表面的气泡是由于在非晶合金带材制备过程中铜辊、熔潭以及周围气体的相互作用下所形成的,对磁畴具有钉扎作用,进而影响磁性能[10],其大小、形状、数量及方向可以通过调整制备过程中的工艺参数进行控制[11]。非晶合金带材在快速凝固过程中,由于熔潭冷却不均匀和流体力学效应,带材表面存在微观起伏,形成周期性的横向波纹,称为鱼鳞纹[12]。鱼鳞纹是一种周期性的带材表面缺陷,鱼鳞纹的宽度及其周期性的粗糙度变化使得带材的磁畴结构发生改变,并导致非晶带材磁性能的改变[5, 13]。通过选择合理的制备工艺参数,如铜辊转速、辊嘴间距、液位高度、喷嘴缝宽度、熔液温度等[14-16]可以获得厚度均匀、表观质量好且性能优异的非晶带材。

熔潭保护气氛对合金带材制备及带材表观质量具有重要的影响[17-19]。Kramer等人[20]研究了Ar,He保护气体对Fe75Si10B15非晶合金形成和性能的影响。研究发现在不同保护气体下,非晶带材的表面粗糙度变化很大。任翠霞等人[17]对比了在空气气氛及CO保护气氛中制备非晶带材的表面气泡及其磁性能,发现在CO保护气氛下制备的非晶合金带材贴辊面气泡较小且分布均匀,带材矫顽力及铁损也较低。上述研究表明,CO保护气氛对带材的表面质量及磁性能具有影响,但CO保护气氛对于非晶带材表面鱼鳞纹的影响鲜有报道,且CO保护气氛对于铁损的影响仍需进一步的研究。为此,本文以Fe80Si9B11非晶合金带材为研究对象,研究了CO流量对非晶合金带材表面气泡、鱼鳞纹等表面特征及非晶合金带材纵向磁场退火后的动态及静态磁性能的影响;同时对非晶合金带材的铁损进行分离,分析表面特征对磁滞损耗和涡流损耗的影响。

1 实验 1.1 样品制备将纯度(质量分数)为99.9%的纯铁、99.5%的无定形硅及硼含量为17.5%的硼铁按照Fe80Si9B11(原子比)进行配比,于中频感应电炉内熔炼母合金,然后采用平面流铸设备在CO保护气氛中制备非晶薄带。

1.2 微观结构表征采用RIGAKU/max-Ra型X射线衍射仪对所制备试样进行微观结构分析,衍射角范围30°~90°,步长为0.02°,Co靶辐射,工作电压与电流分别为30 kV和20 mA。

1.3 表观质量观察和磁性能检测采用BD-40金相显微镜观察不同CO流量下制备的非晶合金带材贴辊面的表观质量。用游标卡尺测量带材自由面鱼鳞纹间距,为提高鱼鳞纹间距测量的准确性,在带材宽度方向上取5组测量,每组鱼鳞纹间距的测量为连续10个间距的平均值,带材鱼鳞纹间距即为5组鱼鳞纹间距数值的平均值。采用FE-2100SA软磁材料交流测试仪及FE-2100SD直流测试仪分别检测退火后带材的动态磁性能与静态磁性能。退火设备为上海振栋工程设备成套研究所生产的炉前快速退火炉,退火温度为370 ℃,保温时间90 min,氮气氛保护。

2 结果及讨论 2.1 微观结构表征由平面流铸法制备的合金带材的宽度为142 mm,在CO流量(V)为0、0.25及0.5 m3/h下制备的带材厚度分别为23.6、23.4、23.7 μm。说明CO流量对带材厚度几乎无影响。图 1为不同CO流量下所制备合金带材的XRD衍射谱图。

|

图 1 不同CO流量下制备带材的XRD衍射谱图 Fig.1 XRD patterns of ribbons prepared with different CO flow |

由图 1可见所有试样仅在2θ≈52°出现漫散峰,无任何晶态相衍射峰出现。进一步对2θ≈52°的衍射峰进行洛伦兹拟合,可得到CO流量为0、0.25及0.5 m3/h试样的半高宽(Full Width at Half Maximum, FWHM)分别为7.271 6°、7.365 6°、7.232 3°,这表明CO流量的改变并未使得FWHM出现太大变化。半高宽的大小反应了原子组态的有序度,半高宽越小,原子组态越有序,反之则原子组态更无序[21]。因此,说明CO流量对非晶合金原子组态的有序度影响不大。

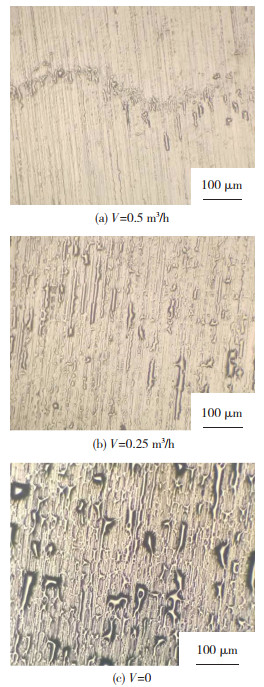

2.2 CO流量对带材表观质量的影响图 2为不同CO流量下制备的合金带材贴辊面气泡的变化情况,可以看出气泡平行于带材成型方向分布,且气泡尺寸和数量随CO流量减小而明显增加。在合金带材的制备过程中由于高速旋转的铜辊与铜辊表面上方的气体之间的摩擦作用形成高速气流,气流冲击熔潭,如图 3所示,当铜辊表面的润湿角大于临界角时气体被裹入熔潭,从而形成气泡[22]。当通入CO时,CO与空气中的O2发生化学反应使得周围空气密度减小,熔潭外部气压降低,熔潭所受到的冲击力减弱,同时,CO燃烧释放的热量也维持了熔潭的温度稳定性,提高了熔潭的表面张力及流动性,使气体不易裹入熔潭,故不易形成气泡。因此,随着CO流量减小,熔潭受到的冲击力不断增强,气体更容易裹入熔潭,带材表面气泡增大且数量增多。

|

图 2 不同CO流量条件下所制备带材的贴辊面的气泡 Fig.2 Air bubbleson on the wheel side surface of ribbons prepared with different CO flow |

|

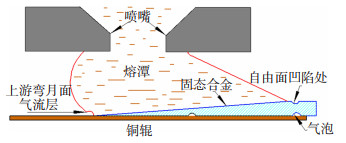

图 3 气泡形成示意图 Fig.3 Schematic illustration of the air bubble formation |

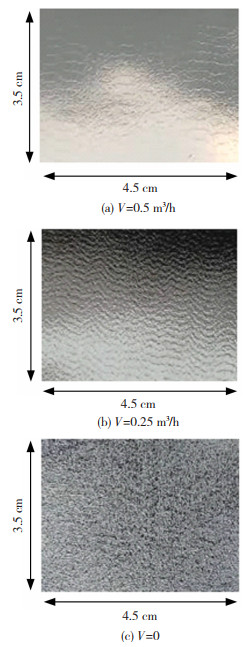

图 4为不同CO流量下制备的合金带材自由面鱼鳞纹变化情况。从图 4可以看出,随CO流量减小,带材表面鱼鳞纹间距逐渐减小,CO流量为0时,带材表面比较粗糙,未观察到鱼鳞纹。当CO流量为0.5及0.25 m3/h时,带材表面鱼鳞纹间距分别为2.3、1.5 mm。在金相显微镜下,可以观察到贴辊面一侧鱼鳞纹由许多气泡组成[22]。图 4(a)鱼鳞纹轮廓较为清晰,图 4(b)鱼鳞纹轮廓由于气泡增大数量增多变得模糊,图 4(c)已观察不到鱼鳞纹轮廓。Byrne等人[12]对这类周期性的横波纹(Cross Wave,CW)进行了深入研究,并用高速相机捕捉熔潭振荡情况,发现熔潭上游弯月面的振荡频率与带材表面缺陷出现的频率一致,认为是熔潭振荡使得上游弯月面捕捉到气泡,从而影响熔体传热,导致自由面出现坍塌(见图 3)。由于气泡的存在导致该处熔体的冷却速率变小,而在该处的对应面,由于熔体冷却的不均匀以及流体效应使得此处的熔体向下凹陷,从而在自由面一侧形成了鱼鳞纹。CW是由于熔体在表面张力以及熔体惯性作用下分层流动,从而导致熔潭以特定的频率进行振荡,在旋转的铜辊上凝固后出现特定频率的表面缺陷。熔潭振荡的特征频率为[12]

| $ V = {C_{\rm{v}}}{\left( {\frac{\sigma }{{{\rm{ \mathsf{ ρ} }}{{\rm{G}}^3}}}} \right)^{1/2}} $ | (1) |

|

图 4 不同CO流量下所制备带材的自由面的鱼鳞纹 Fig.4 Scaly feature on the wheel side surface of ribbons prepared with different CO flow |

式中:Cv为常数; σ为表面张力; ρ为熔体密度; G为喷嘴与铜辊之间的间距。当通入CO时,局部温度升高,熔潭外部气压降低,熔体流动性提高,使熔潭上游弯月面向左移动,从而形成新的动态平衡。而Cv与熔潭的尺寸、形状以及熔体与平面的接触角度有关,熔潭上游弯月面左移使得Cv数值减小,熔潭振荡频率减小。鱼鳞纹间距(或波长)λ与冷却辊转速U及频率fλ的关系为

| $ \lambda \equiv U/f\lambda $ | (2) |

由于熔潭振荡频率与带材表面缺陷出现的频率相一致,因此,当通入CO时,鱼鳞纹间距增大。另外,由于熔潭所受的冲击力减弱,使得熔潭更加稳定,也不易捕捉到气泡,因此,形成的鱼鳞纹虽然轮廓较清晰,但鱼鳞纹较浅,即带材表面周期性的粗糙度较小。因此,当CO流量减小时,气泡尺寸变大,数量增多,粗糙度增大,带材表面鱼鳞纹的间距减小,甚至由于气泡的均匀密集分布而观察不到。

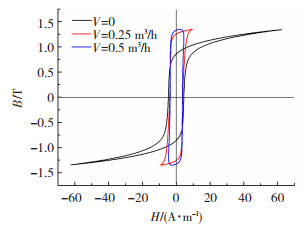

2.3 CO流量对带材磁性能的影响不同CO流量下制备的非晶合金带材经纵向磁场退火后在50 Hz,1.35 T下的动态磁滞回线如图 5所示,表 1列出了非晶合金带材的交流磁性能。从图 5及表 1可以发现随CO流量增大,带材铁损和矫顽力逐渐减小、振幅磁导率逐渐增大。

|

图 5 不同CO流量下制备带材的动态磁滞回线 Fig.5 Hysteresis loop for ribbons prepared with different CO flow |

| 表 1 不同CO流量下制备带材的动态磁性能 Table 1 Dynamic magnetic properties for ribbons prepared with different CO flow |

非晶合金带材的铁损Ps主要由磁滞损耗Ph以及涡流损耗Pe两部分组成,即

| $ {P_{\rm{s}}} = {P_{\rm{h}}} + {P_{\rm{e}}} $ | (3) |

磁滞损耗是磁性材料在反复磁化过程中因磁滞现象而消耗的能量,其大小与铁芯体积、磁滞回线面积及每秒钟反复磁化的次数成正比,若交变磁场频率为f,单位时间的磁滞损耗为

| $ {P_{\rm{h}}} = f \cdot V\oint {H{\rm{d}}B} $ | (4) |

式中:V为铁芯体积; H为外加磁场的磁场强度; B为磁通密度。磁滞损耗是磁性材料反复磁化过程中内部磁畴互相摩擦产生的,影响磁滞损耗的因素有残余应力、磁有序、晶化相的析出量、表面粗糙度及孔洞[23],且材料的矫顽力越小,磁滞损耗越小。涡流损耗是在变化磁场中导体内部产生的感生电流所导致的能量损失,涡流损耗与磁场交变频率f、厚度d和最大磁感应强度Bm的平方成正比,与材料的电阻率ρ成反比。单位时间内材料的涡流损耗Pe可表示为[24]

| $ {P_{\rm{e}}} = {{\rm{ \mathsf{ π} }}^2}{f^2}{d^2}{B_{\rm{m}}}^2/6\rho $ | (5) |

考虑到反常涡流损耗后,总的涡流损耗Pe为[24]

| $ {P_{\rm{e}}} = 1.628{{\rm{ \mathsf{ π} }}^2}{f^2}dL{B_{\rm{m}}}^2/6\rho $ | (6) |

式中L为主畴宽度。由式(3)、(4)、(6)可得

| $ {P_{\rm{s}}}{\rm{ = }}{P_{\rm{h}}} + {P_{\rm{e}}} = f \cdot V\oint {H{\rm{d}}B} + 1.628{{\rm{ \mathsf{ π} }}^2}{f^2}dL{B_m}^2/6\rho $ | (7) |

由式(7)也可得到

| $ {P_{\rm{s}}}{\rm{/}}f{\rm{ = }}V\oint {H{\rm{d}}B} + 1.628{{\rm{ \mathsf{ π} }}^2}fdL{B_{\rm{m}}}^2/6\rho = \eta + \xi f $ | (8) |

式中:η=V∮HdB,为磁滞损耗系数;ξ= 1.628π2dLBm2/6ρ,为涡流损耗系数。

结合前述对带材微观结构的分析结果可知,CO流量的改变并未使得合金带材出现晶化,且对合金试样的原子组态有序度影响不大。因此,带材磁性能的变化主要源于带材表面质量的改变。一方面,从图 2可知,随CO流量的增大带材贴辊面气泡逐渐变小且数量减少。气泡作为带材的表面缺陷,导致带材表面应力的产生,并对磁畴壁产生钉扎作用,阻碍磁畴壁移动,气泡以及由其产生的应力影响了磁畴结构[10],从而引起矫顽力的增大。因此,随CO流量增大,气泡尺寸减小及数量减少,对磁畴的钉扎作用减弱,从而导致矫顽力与磁滞损耗变小。另一方面,鱼鳞纹的存在具有细化磁畴的作用,Okazaki等人[25]观察和分析了有鱼鳞纹及无鱼鳞纹的带材磁畴结构在磁化过程中的变化,发现有鱼鳞纹带材的磁畴壁宽度大约是无鱼鳞纹的磁畴壁宽度的1/5,并指出有鱼鳞纹的带材磁畴壁在磁化过程中只是重复的轻微移动,并能够保持这种畴壁移动方式到更强的磁化阶段,而无鱼鳞纹的带材在较低磁场下就会出现非重复的转动畴壁的移动方式,也就是说细化的磁畴壁比宽大的磁畴壁更容易移动,带材更容易磁化,这也是有鱼鳞纹的带材铁耗降低的主要原因。Kaido等人[5]也指出,磁畴壁的宽度2L几乎与pt/(Rf+0.5)成正比,涡流损耗Pe与pt2/(Rf+0.5)成正比,其中,p为鱼鳞纹的宽度,t为带材厚度,Rf为鱼鳞纹周期性粗糙度变化。鱼鳞纹能够细化磁畴,可能与气泡几何特征因素有关。由图 4可知,随CO流量增加,鱼鳞纹间距增大,带材表面变得光滑,鱼鳞纹细化磁畴的作用减弱,带材的涡流损耗增大。在协同作用过程中,气泡尺寸的减小和数量的减少导致磁滞损耗的降低,因此,铁损随CO流量增加而逐渐减小。磁导率是表征磁体的磁性、导磁性及磁化难易程度的量,它与材料的磁各向异性和内应力成反比。从表 1可以发现,非晶合金带材的振幅磁导率随CO流量增大而增大。这主要是由于气泡尺寸变小和数量减少导致带材表面各向异性的减弱和表面应力的减小。

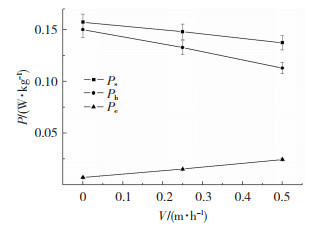

为进一步研究CO流量对磁滞损耗以及涡流损耗的影响,基于式(8)中Ps/f与f成线性关系,通过拟合直线的方法对铁损进行损耗分离,结果如图 6所示。从图 6可以看出,磁滞损耗随CO流量增大而降低,涡流损耗随CO流量增大而增大,这进一步佐证了以上对于带材交流磁性能的分析。

|

图 6 不同CO流量下制备带材的损耗分离结果 Fig.6 Split of iron loss for ribbons prepared with different CO flow |

图 7为不同带材退火后的静态磁化曲线,表 2列出了非晶合金带材的直流磁性能。从图 7及表 2可知:带材的磁滞损耗随CO流量增大而降低,这与损耗分离的结果相一致;矫顽力随CO流量增大而降低,这也与交流磁性能变化趋势的结果相一致;最大磁导率及外磁场为80 A/m的磁感应强度B0.8随CO流量增大而增大。在非晶铁磁合金中,磁化特性及磁滞回线受材料性能的波动和缺陷结构的影响[26]。磁化强度是材料内部所有原子磁矩的矢量和,带材表面由于气泡缺陷的存在对磁畴壁具有钉扎作用,不利于原子磁矩取向一致。因此,随CO流量增大,气泡缺陷减少,磁感应强度B0.8增大。因此,静态磁性能的变化也主要由带材表面气泡尺寸和数量变化引起。

|

图 7 不同CO流量下制备带材的磁化曲线 Fig.7 Magnetization curves for ribbons prepared with different CO flow |

| 表 2 不同CO流量下制备带材的静态磁性能 Table 2 Static magnetic properties for ribbons prepared with different CO flow |

1) 随CO流量增大,CO燃烧使得熔潭周围温度升高,空气密度减小,气压降低,熔潭稳定性提高,熔潭所受到的冲击力减弱,气体不易裹入熔潭,带材贴辊面气泡尺寸变小且数量减少。

2) 随CO流量增大,带材表面的鱼鳞纹间距增大;CO流量为0时, 带材表面比较粗糙,观察不到鱼鳞纹。当CO流量为0.25和0.5 m3/h时,带材表面鱼鳞纹间距分别为1.5、2.3 mm。

3) 随CO流量增大,由于带材表面气泡钉扎畴壁及鱼鳞纹细化磁畴的协同作用,带材矫顽力和铁损逐渐降低,振幅磁导率逐渐增大。

4) 磁损耗分离结果表明,磁滞损耗随CO流量的增大而降低,涡流损耗随CO流量的增大而增大,且铁损降低主要是由磁滞损耗降低而引起。

| [1] |

LIM K M, LEE K A, KIM O S, et al. Magnetic properties of amorphous alloy strips fabricated by planar flow casting (PFC)[J]. Journal of Physics Conference Series, 2009, 144(1): 1-4. DOI:10.1088/1742-6596/144/1/012069 |

| [2] |

SU Y G, CHEN F, WU C Y, et al. Effect of surface roughness of chill wheel on ribbon formation in the planar flow casting process[J]. Journal of Materials Processing Technology, 2016, 229(1): 609-613. |

| [3] |

SOWJANYA M, KISHEN K R T. Obtaining stable puddle and thinner ribbons during planar flow melt spinning process[J]. Materials Today: Proceedings, 2017, 4(2): 890-897. DOI:10.1016/j.matpr.2017.01.100 |

| [4] |

JOE M, ERIC T, PAUL S. Rapid solidification forming of glassy and crystalline ribbons by planar flow casting[J]. Chemical Engineering Science, 2018, 192: 1198-1208. DOI:10.1016/j.ces.2018.07.017 |

| [5] |

KAIDO C, OKAZAKI Y, KOUSAKA S, et al. Effect of surface features of Fe-rich amorphous ribbons on the magnetic properties[J]. IEEE Transactions on Magnetics, 1985, 21(5): 2029-2031. DOI:10.1109/TMAG.1985.1064022 |

| [6] |

NABIALEK M. Influence of the quenching rate on the structure and magnetic properties of the Fe-based amorphous alloy[J]. Archives of Metallurgy and Materials, 2016, 61(1): 439-444. DOI:10.1515/amm-2016-0079 |

| [7] |

TEJEDOR M, GARCIA J A, CARRIZO J. Influence of thickness and roughness on the anisotropy of asquenched Co-based amorphous magnetic ribbons[J]. Journal of Magnetism & Magnetic Materials, 1992, 117(1-2): 141-144. DOI:10.1016/0304-8853(92)90303-6 |

| [8] |

DING B Z, LU J, WANG J T, et al. Effect of surface features on magnetic anisotropy for amorphous FeBSi ribbons[J]. Journal of Magnetism & Magnetic Materials, 1990, 89(1): 70-74. DOI:10.1016/0304-8853(90)90708-X |

| [9] |

LUBORSKY F, HUANG S C, FIEDLER H. Effect of surface features of amorphous alloys on magnetic behavior[J]. IEEE Transactions on Magnetics, 1981, 17(6): 3463-3466. DOI:10.1109/TMAG.1981.1061727 |

| [10] |

LIVINGSTON J D, MORRIS W G. SEM studies of magnetic domains in amorphous ribbons[J]. IEEE Transactions on Magnetics, 1981, 17(6): 2624-2626. DOI:10.1109/TMAG.1981.1061525 |

| [11] |

HUANG S C, FIEDLER H C. Amorphous ribbon formation and the effects of casting velocity[J]. Materials Science & Engineering, 1981, 51(1): 39-46. |

| [12] |

BYRNE C J, THEISEN E A, STEEN P H, et al. Capillary puddle vibrations linked to casting-defect formation in planar-flow melt spinning[J]. Metallurgical and Materials Transactions B (Process Metallurgy and, Materials Processing Science), 2006, 37(3): 445-456. DOI:10.1007/s11663-006-0029-4 |

| [13] |

付小同, 陈文智, 岳亚楠, 等. 鱼鳞纹及表面粗糙度对铁基非晶宽带磁性能的影响[J]. 粉末冶金工业, 2017, 27(2): 47-50. FU XiaoTong, CHEN Wenzhi, YUE Yanan, et al. Effect of fishcale and surface roughness on magnetic propreties of Fe-based amorphous wide ribbons[J]. Power Metallurgy Industry, 2017, 27(2): 47-50. DOI:10.13228/j.boyuan.issn1006-6543.20160010 |

| [14] |

SOWJANYA M, REDDY T K K, SRIVASTHA B, et al. Simulation of initial ribbon formation during planar flow melt spinning process[J]. Applied Mechanics & Materials, 2014, 446-447(4): 352-355. DOI:10.4028/www.scientific.net/AMM.446-447.352 |

| [15] |

MENDOZA-SUAREZ G, ESCALANTE-GARCIA J I, LOPEZ-CUEVAS J, et al. Effect of roll speed on the magnetic properties of nanocomposite PrFeB magnets prepared by melt-spinning[J]. Journal of Magnetism & Magnetic Materials, 1999, 206(1-2): 37-44. DOI:10.1016/S0304-8853(99)00516-8 |

| [16] |

AMINI N, HABIBI S, DEKAN, JULIUS, et al. Mossbauer spectrometry analysis of Fe78Si9B13 metallic glass prepared with different quenching wheel speed[J]. Journal of Radioanalytical and Nuclear Chemistry, 2017, 314: 2099-2111. DOI:10.1007/s10967-017-5581-7 |

| [17] |

任翠霞, 李晓雨, 王静. 放热还原气氛对FeSiB非晶带材表面质量和磁性能的影响[J]. 材料导报网刊, 2012, 7(1): 27-29. REN Cuixia, LI Xiaoyu, WANG Jing. Effect of the exothermic reducing atmosphere on surface quality and magnetic property of the FeSiB amorphous alloy strip[J]. Materials Review, 2012, 7(1): 27-29. |

| [18] |

ALVAREZ K L, MARTIN J M, IPATOV M, et al. Soft magnetic amorphous alloys (Fe-rich) obtained by gas atomisation technique[J]. Journal of Alloys & Compounds, 2018, 735(25): 2646-2652. DOI:10.1016/j.jallcom.2017.11.272 |

| [19] |

GAO H, DONG B S, ZHONG J, et al. The influence of substrate and atmosphere on the properties of FeSiB(Cu, Nb) alloy melts[J]. Science China (Technological Sciences), 2016, 59(12): 102-108. DOI:10.1007/s11431-016-0016-7 |

| [20] |

KRAMER M J, MECCO H, DENNIS K W, et al. Rapid solidification and metallic glass formation-Experimental and theoretical limits[J]. Journal of Non-Crystalline Solids, 2007, 353(32-40): 3633-3639. DOI:10.1016/j.jnoncrysol.2007.05.172 |

| [21] |

王书光, 胡勇, 耿桂宏, 等. 深冷处理对Fe40Ni38B19Mo3非晶合金薄带矫顽力的影响[J]. 稀有金属材料与工程, 2017, 46(11): 3508-3511. WANG Shuguang, HU Yong, GENG Guihong, et al. Influence of cryogenic treatment on coercive force of melt-spun Fe40Ni38B19Mo3 amorphous alloy[J]. Rare Metal Materials and Engineering, 2017, 46(11): 3508-3511. |

| [22] |

HUANG S C, FIEDLER H C. Effects of wheel surface conditions on the casting of amorphous metal ribbons[J]. Metallurgical Transactions A, 1981, 12(6): 1107-1112. DOI:10.1007/BF02643492 |

| [23] |

张国祥. 新型铁基非晶合金的研究[J]. 金属功能材料, 2003, 10(2): 13-18. ZHANG Guoxiang. A new Fe-based amorphous alloy with excellent soft magnetic properties[J]. Metallic Functional Materials, 2003, 10(2): 13-18. DOI:10.13228/j.boyuan.issn1005-8192.2003.02.005 |

| [24] |

OVERSHOTT K. The causes of the anomalous loss in amorphous ribbon materials[J]. IEEE Transactions on Magnetics, 2003, 17(6): 2698-2700. DOI:10.1109/TMAG.1981.1061648 |

| [25] |

OKAZAKI Y, KAIDO C, MATSUO Y, et al. Effect of surface features of Fe-Si-B amorphous ribbons on magnetic properties[J]. Journal of Magnetism & Magnetic Materials, 1984, 41(1): 142-144. DOI:10.1016/0304-8853(84)90159-8 |

| [26] |

KRONMULLER H. Micromagnetism and microstructure of amorphous alloys (invited)[J]. Journal of Applied Physics, 1981, 52(3): 1859-1864. DOI:10.1063/1.329552 |

2020, Vol. 28

2020, Vol. 28