2. 江苏省智能化农业装备重点实验室,南京 210031

2. Key laboratory of Intelligence Agricultural Equipment of Jiangsu Province, Nanjing 210031, China

近年来,随着国内工业的迅速发展,对传统机械的各类零部件的性能提出了更高的要求。目前,常采用对零部件进行物理、化学或机械方法表面强化,改变零部件的表面微观形态、组织结构以及元素成分等,制备一层比基体性能更为优越的表面强化层,从而提升零部件的使用寿命[1-3]。近年来快速发展的电沉积技术是一种重要的表面强化技术,其中电喷镀技术依靠其沉积效率高,镀层表面更加致密,受到国内外研究者的广泛关注。

电喷镀是在阴阳极之间加上电压,镀液经阳极喷嘴喷射于阴极工件表面,构成闭合回路,在电场作用下,实现离子沉积的加工过程。电喷镀与传统电沉积的区别是,镀液的循环流动,加快了离子传输,提高了极限电流密度,从而极大地提升了沉积速率。此外,极限电流密度的提高,使得阴极极化作用加强,晶核形成速率加快,进而使镀层晶粒更细化,镀层更加均匀致密,表面耐磨性能更好[4-5]。研究发现,通过在镀液中加入纳米颗粒可以形成镀层,由一种或几种不溶性的微粒与金属离子共沉积原理制备的镀层,其兼具镀层金属和纳米颗粒的双重优点,因而得到了广泛应用[6-8]。ZrO2是一种具有优良的耐火、耐腐蚀及机械性能和较高的离子导电率的陶瓷材料,常用于催化剂、燃料电池、气体传感器以及耐腐蚀耐磨镀层的制造[9-11]。

电喷镀的效率较高,但制备的镀层常存在缺陷,如凹坑与凸起和镀层不均匀,对制备的镀层显微硬度和耐磨性能造成影响。随着磁电化学的发展[12-13],很多学者将磁场与电沉积相结合,发现在磁场作用下镀层的表面形貌、显微硬度及耐磨性能等都得到了很大的提升。本文将通过增加稳恒辅助磁场平台进行磁场辅助下的电喷镀的试验研究,以提高镀层的表面质量。

本文分别制备了ZrO2纳米颗粒质量浓度为5、10、15 g/L时无磁场辅助下的Ni-P-ZrO2镀层和在磁场辅助下得到的Ni-P-ZrO2(B)镀层,通过扫描电镜和EDS能谱仪进行镀层表面微观形貌和元素含量分析,探究其对镀层耐磨性能的影响。通过显微硬度和摩擦磨损试验,检测Ni-P-ZrO2镀层和Ni-P-ZrO2(B)镀层的耐磨性能。

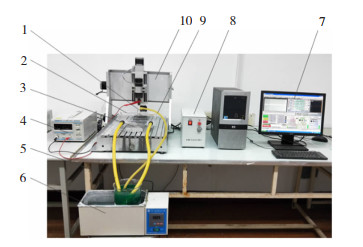

1 试验 1.1 镀层的制备基体材料为45钢,试样尺寸为25 mm×10 mm×8 mm,采用40#、800#和1500#水砂纸将试样表面逐级打磨并进行机械抛光,利用激光共聚焦显微镜测量抛光处理后工件的表面质量,直至表面粗糙度≤Ra0.1,随后放入酒精中超声清洗。然后对工件进行活化处理,主要步骤为:除油→超声清洗→弱活化→超声清洗→强活化→超声清洗。纯镍棒作为阳极,45钢工件作为阴极。磁力平台由NdFeB制作而成,可拆卸,可提供磁力为3 000高斯的稳恒磁场。电喷镀试验装置如图 1所示。

|

图 1 电喷镀试验装置 Fig.1 Test equipment for jet electrodeposition 1—阳极喷嘴(带镍棒); 2—电沉积室; 3—工件安装平台(带磁力平台); 4—试验电源; 5—回液管; 6—恒温水浴箱; 7—数控系统; 8—控制箱; 9—进液管; 10—机床本体 1—Nozzle(with Nickel rod); 2—Electrodeposition chamber; 3—Workpiece mounting platform (with magnetic platform); 4—Test power supply; 5—Liquid return tube; 6—Constant temperature water bath box; 7—Numerical control system; 8—Control cabinet; 9—Liquid enter tube; 10—Machine body |

带有镍棒的喷嘴安装在机床主轴上,可以实现往复运动; 镍棒接通直流电源阳极发生氧化反应,在沉积过程中,镀液从喷嘴中喷射到工件表面,形成一个闭合回路,此时镀液中的Ni2+开始在工件表面沉积。制备Ni-P-ZrO2镀层时,将磁力平台从工件安装平台上拆卸下来,当制备Ni-P-ZrO2(B)镀层时,再将磁力平台安装在工件安装平台上。在前期电喷镀工艺试验中发现,Ni-P-ZrO2镀层综合性能的最佳参数为:电流密度24 A/dm2,镀液温度60 ℃,加工时间20 min,镀液流速为4.5 m/s[5]。镀液成分如表 1所示。

| 表 1 镀液成分 Table 1 Composition of plating solution |

利用扫描电镜(FEI-SEM, Quanta FEG250;美国俄勒冈州FEI仪器公司)观测镀层和磨痕的表面形貌; 采用EDS能谱分析仪(XFlash 5030 Bruker AXS, Inc., Berlin, Germany)测定镀层的元素含量,扫描方式为面扫描,扫描面积1 mm2; 采用显微硬度测量仪(Duramin-40;丹麦施特鲁尔斯公司)测量镀层表面的显微硬度,测试载荷为100 g,载荷持续时间15 s,测定5个值,取其平均值作为测定结果; 利用CFT-Ⅰ型材料表面综合性能测试仪进行表面耐磨性能检测,检测时将该仪器在镀层表面直线往复摩擦20 min,往复速度500 T/min,磨痕长度4 mm,载荷为320 g; OLYMPUS LEXT4100激光共聚焦显微镜(日本奥林巴斯公司),用于测量镀层表面磨痕的尺寸参数(磨痕宽度、深度和截面面积)。

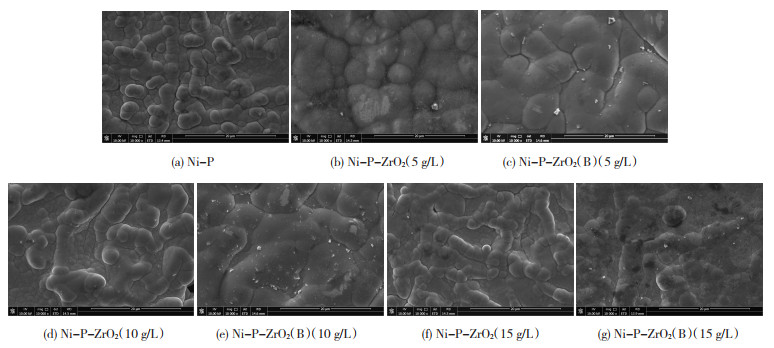

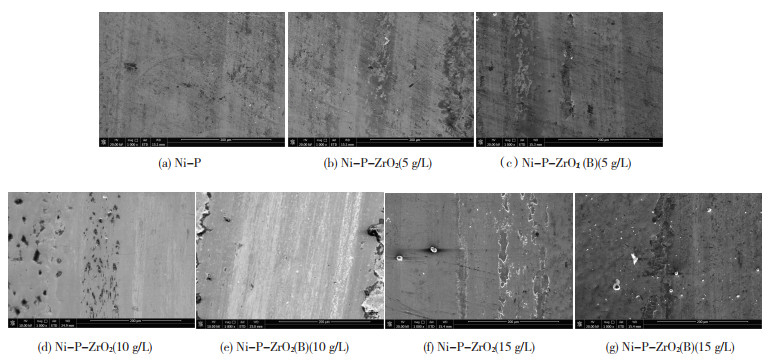

2 结果与讨论 2.1 镀层表面微观形貌分析Ni-P、Ni-P-ZrO2和Ni-P-ZrO2(B)镀层SEM微观形貌如图 2所示。图 2(a)是Ni-P镀层的微观形貌图,可以看到图中的胞状结构非常清晰,界限密集,且存在明显的凹坑与凸起,电镀裂纹等缺陷,说明镀层的内应力较大,镀层不均匀,平整度较差。图 2(b)是加入质量浓度为5 g/L的ZrO2纳米颗粒时,Ni-P-ZrO2镀层的微观形貌,可以看到,其胞状结构间的界限仍很清晰,相对于Ni-P镀层平整度有所提高,这是因为颗粒的加入增加了成核点,使得每一个胞状结构更加均匀,内应力得到了有限的分散,表面平整度有所提升。在耐磨性能检测时,平整度的提升有利于减少磨球与镀层凹坑与凸起之间的直接碰撞,降低镀层开裂与脱落的可能性,提升其表面耐磨性能。图 2(c)是加入5 g/L ZrO2纳米颗粒质量浓度下Ni-P-ZrO2(B)镀层的微观形貌图,相比于图 2(b)其胞状结构更为扁平,平整度进一步提高。这是因为磁场的加入使得ZrO2纳米颗粒分散更加均匀,增加了成核点,分散了镀层的内应力,进一步改善了镀层的平整度。ZrO2纳米颗粒质量浓度为10 g/L时的微观形貌图如图 2(d)、(e)所示,可以看到,随着颗粒的质量浓度的增加,表面胞状结构尺寸进一步减小,且表面的ZrO2纳米颗粒明显增多,这是因为随着颗粒质量浓度的上升,颗粒的吸附能力变强,在沉积过程中更多的ZrO2纳米颗粒吸附在阴极表面,随着Ni2+沉积的进行,镶嵌到镀层中,填充了Ni原子之间的空隙,形成硬质耐磨框架,使材料内部出现裂痕时组织裂痕大范围的扩散[14]。

|

图 2 不同ZrO2纳米颗粒质量浓度时镀层表面形貌图 Fig.2 Surface morphologies of coatings under different ZrO2 nanoparticles concentrations |

在进行耐磨性能检测时,镀层在受到磨球挤压时,不易被磨损,提高了镀层的耐磨性能; ZrO2纳米颗粒质量浓度为15 g/L时的微观形貌图如图 2(f)、(g)所示,可以看到,随着胞状结构进一步减小,胞状结构之间的界限变得密集,表面的平整度变差。这是因为,颗粒质量浓度过高,颗粒容易发生团聚,导致在镀层中分布不均匀,镀层中的内应力也随之发生应力集中,增加了镀层裂纹的数量,表面平整度变差。同时团聚的纳米颗粒与镀层的结合力较差,在受到外力挤压时容易脱落,对镀层表面造成二次破坏,不利于耐磨性能的提高。

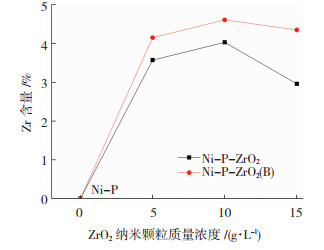

2.2 镀层元素含量分析Ni-P-ZrO2镀层和Ni-P-ZrO2(B)镀层的EDS分析结果如图 3所示。从图 3可以看出,Ni-P-ZrO2镀层中Zr含量普遍低于Ni-P-ZrO2(B)镀层的Zr含量。根据镀层中的元素成分可以看出,Zr元素含量只与ZrO2纳米颗粒质量浓度有关,因此,可将此处的Zr元素含量看成镀层中ZrO2纳米颗粒的质量浓度。在磁场辅助下,Ni2+和ZrO2纳米颗粒的自运动和ZrO2纳米颗粒的弥散作用增强,更多的ZrO2颗随着Ni2+共沉积在工件表面; 当镀液中ZrO2纳米颗粒质量浓度为5~10 g/L时,随着ZrO2纳米颗粒质量浓度的提升,镀层中Zr元素含量也随之提升,这是因为在这一阶段,ZrO2纳米颗粒质量浓度的增加提高了其自身较弱的吸附能力,增强了ZrO2纳米颗粒对金属的吸附作用,当Ni2+沉积在基体上时,与之共沉积的ZrO2纳米颗粒会更多,进而使镀层中Zr含量更高; 当镀液中ZrO2纳米颗粒质量浓度为10~15 g/L时,随着ZrO2纳米颗粒质量浓度的提升,镀层中Zr元素含量却随之下降,这是因为ZrO2纳米颗粒质量浓度过高时,过量的ZrO2纳米颗粒分散在镀液中,使镀液的导电性明显减弱,且颗粒之间团聚现象明显,共沉积作用减弱。因此,ZrO2纳米颗粒的含量出现明显下降。如图 3所示,当ZrO2纳米颗粒质量浓度为10 g/L时,镀层中Zr元素含量达到峰值4.61%,说明此时ZrO2纳米颗粒的弥散强化作用显著,在镀层中有效地形成了硬质耐磨框架,提升了镀层的耐磨性能。

|

图 3 不同ZrO2纳米颗粒质量浓度时镀层中Zr元素的含量 Fig.3 Zr contents in coatings under different ZrO2 nanoparticle concentrations |

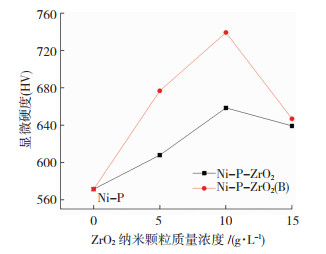

图 4是在添加不同ZrO2纳米颗粒质量浓度下Ni-P-ZrO2镀层和Ni-P-ZrO2(B)镀层的显微硬度结果,可以明显看到,随着ZrO2纳米颗粒质量浓度的不断上升,镀层的显微硬度呈现先上升后下降的规律。这与镀层中Zr含量的变化规律相吻合,ZrO2纳米颗粒质量浓度为10 g/L时镀层的显微硬度最高,Ni-P-ZrO2镀层的显微硬度是658.50HV,Ni-P-ZrO2(B)镀层的显微硬度是739.30HV,提升效果非常显著,而硬度高将有利于提高镀层的耐磨性能。

|

图 4 不同ZrO2纳米颗粒质量浓度时镀层的显微硬度 Fig.4 Coating microhardness values at different ZrO2 nanoparticles concentrations |

依据Gugliemi吸附机理[15],随着ZrO2纳米颗粒的质量浓度提升,更多的ZrO2纳米颗粒吸附在Ni2+周围,在电场的作用下共沉积于工件表面的镀层中,ZrO2纳米颗粒本身作为陶瓷相颗粒,是第二相分散硬质点,它的存在形成了一个硬质耐磨框架,使镀层中的原子在受到外力发生错位运动时更困难; Ni-P胞状结构界限明显且较稀疏,在受到外力影响时,容易塑性形变,因此,显微硬度较小。当ZrO2纳米颗粒共沉积在晶粒中,使得胞状结构变得曲折且界限数量大幅增加,在受到外力时胞状结构不易破裂,有利于耐磨性能的提高。

2.4 镀层耐磨性能分析在常温、无润滑条件下利用CFT-Ⅰ型材料表面综合性能测试仪开展镀层的摩擦磨损试验; 采用GCr15磨球压入镀层表面,使其产生明显的犁沟,发生塑性变形; 在塑性变形区极易产生表面硬化,从而形成磨痕,严重时会造成镀层的开裂和脱落[16-18]。利用共聚焦显微镜和扫描电镜分别测量镀层的磨痕轮廓和微观形貌,图 5和表 2为共聚焦显微镜测量得到的磨痕轮廓及其参数,图 6为扫描电镜观测得到的磨痕微观形貌图,通过测量得到的磨痕轮廓参数和微观形貌,评价镀层的耐磨性能。

|

图 5 不同ZrO2纳米颗粒质量浓度时镀层磨痕轮廓图 Fig.5 Coating wear mark morphology under different ZrO2 nanoparticles concentrations |

| 表 2 镀层磨痕参数 Table 2 Wear mark parameters of coating |

由图 5和表 2可以看出,Ni-P镀层表面磨痕参数最大,说明其耐磨性能最差,随着ZrO2纳米颗粒的加入,镀层的磨痕宽度、深度及磨痕的截面积均是先减小后增大,这与前文的分析吻合。

当ZrO2纳米颗粒质量浓度为5 g/L时镀层中的颗粒较少,不能有效地弥散分布,使得ZrO2纳米颗粒对镀层的强化作用较弱,镀层的耐磨性能一般; 当ZrO2纳米颗粒质量浓度为10 g/L时磨痕的宽度、深度以及截面积最小,说明此时ZrO2纳米颗粒有效地形成了硬质耐磨框架,明显提高了镀层的耐磨性能; 当ZrO2纳米颗粒质量浓度为15 g/L时镀液中的不溶颗粒过多,影响了沉积过程中的电流效率,使得颗粒与镀层之间的结合强度较弱。同时过多的纳米颗粒易形成团聚,当团聚现象发生时,钢球在表面的划擦易造成团聚的纳米颗粒脱落,由于其显微硬度较高,脱落的纳米颗粒附着在钢球上形成“小刃”,二次破坏了镀层,加剧了镀层表面的磨损; 当颗粒质量浓度为10 g/L时,镀液中纳米颗粒含量较为合适,共沉积时,硬质纳米颗粒均匀的分散在镀层中,形成了硬质耐磨框架,有效提高了镀层的耐磨性能。

随着磁场的加入,镀层的磨痕宽度、深度以及磨痕的截面积减小了21.4%、29.1%和48.4%,这是因为在磁场辅助下,镀层表面的缺陷更少,硬质纳米颗粒更好地弥散在镀层中,形成一个稳定的硬质耐磨框架,使镀层的耐磨性能大幅提升。

从图 6可以看出,Ni-P镀层表面磨痕存在明显的犁沟,发生了较为严重的磨粒磨损和表面疲劳磨损。图 6(b)和(c)是ZrO2纳米颗粒质量浓度为5 g/L时的磨痕形貌,可以看到磨痕表面出现了明显的镀层脱落现象,这是因为,镀层中的纳米颗粒过少,无法形成有效的硬质耐磨框架,在长时间的摩擦下,表面出现硬化,而后发生开裂和脱落,形成了图中的脱落区域,此时的摩擦机理是磨粒磨损与表面疲劳磨损。图 6(d)和(e)是ZrO2纳米颗粒质量浓度为10 g/L时的磨痕形貌,磨痕表面没有脱落,但在Ni-P-ZrO2镀层表面磨痕出现了很多黑色的小凹坑,这是因为,在无磁场辅助下,尽管ZrO2纳米颗粒成功地共沉积在镀层表面,但与镀层的结合并不好,且没有均匀地弥散在镀层中,弥散强化效果较差,镀层中的一些团聚的颗粒被挤压出镀层,脱落的颗粒质地较硬,容易对镀层形成微观切削,加剧镀层的磨损,而Ni-P-ZrO2(B)镀层并未出现这一现象,这是因为在磁场的辅助下,颗粒分布均匀,与镀层的结合较好,形成了有效的硬质耐磨框架,显著提高了镀层的耐磨性能,此时的摩擦机理均是磨粒磨损与表面疲劳磨损。图 6(f)和(g)是ZrO2纳米颗粒质量浓度为15 g/L时的磨痕形貌,两种镀层表面都发生了较为严重的粘着磨损,而粘着磨损相比于磨粒磨损对镀层的破坏更为严重,降低了镀层的耐磨性能。

|

图 6 不同ZrO2纳米颗粒质量浓度时磨痕微观形貌 Fig.6 Morphologies of scratch under different ZrO2 nanoparticles concentrations |

因此,当磁场辅助下ZrO2纳米颗粒质量浓度为10 g/L时镀层的磨痕宽度、深度和截面面积最小,分别为367.617、5.673和1 288.155 μm2,摩擦机理为程度较轻的磨粒磨损和表面疲劳磨损。

3 结论1) 相对于Ni-P-ZrO2镀层,Ni-P-ZrO2(B)镀层具备了较高的表面平整度,更高的Zr元素含量,且当ZrO2纳米颗粒质量浓度为10 g/L时,镀层表面平整度最高,Zr元素含量最高。

2) 相对于Ni-P-ZrO2镀层,Ni-P-ZrO2(B)镀层具备了较高的显微硬度,且当ZrO2纳米颗粒质量浓度为10 g/L时,Ni-P-ZrO2(B)镀层的显微硬度最高,达到了739.30HV,而硬度的提升有利于耐磨性能的提高。

3) 相对于Ni-P-ZrO2镀层,Ni-P-ZrO2(B)镀层具备了较好的耐磨性能,且当ZrO2纳米颗粒质量浓度为10 g/L时,镀层的磨痕宽度、深度和截面面积最小,分别为367.617、5.673 μm和1 288.155 μm2,摩擦机理为程度较轻的磨粒磨损和表面疲劳磨损,具有最佳的耐磨性能。

| [1] |

魏文硕, 宋朝霞, 曾森, 等. NiCo2O4/氧化石墨烯复合材料制备与电化学性能研究[J]. 材料科学与工艺, 2008, 26(5): 47-53. WEI Wenshuo, SONG Zhaoxia, ZENG Seng, et al. Preparation and electrochemical properties of sea urchin-like NiCo2O4/Go composites[J]. Materials science and technology, 2008, 26(5): 47-53. DOI:10.11951/j.issn.1005-0299.20170333 |

| [2] |

涂铭旌, 欧忠文. 表面工程的发展及思考[J]. 中国表面工程, 2012, 25(5): 1-5. TU Mingjing, OU Zhongwen. Development and consideration of surface engineering[J]. China Surface engineering, 2012, 25(5): 1-5. DOI:10.3969/j.issn.1007-9289.2012.05.001 |

| [3] |

徐滨士, 马世宁, 刘世参, 等. 表面工程的进展与再制造工程[J]. 同济大学学报(自然科学版), 2001, 29(9): 1085-1091. XU Binshi, MA Shining, LIU Shican, et al. Progress of surface engineering and remanufacture engineering[J]. Journal of Tongji University(Natural Science), 2001, 29(9): 1085-1091. |

| [4] |

HESHMATPOUR F, AGHAKHANPOUR R B. Synthesis and characterization of nanocrystalline zirconia powder by simple sol-gel method with glucose and fructose as organic additives[J]. Powder Technology, 2011, 205(1): 193-200. DOI:10.1016/j.powtec.2010.09.011 |

| [5] |

刘国强.回转体表面喷射电沉积Ni-P-ZrO2复合镀层工艺及其性能研究[D].南京: 南京农业大学, 2018. LIU Guoqiang.Research on the process and properties of Ni-P-ZrO2 composite coating prepared by jet-electrodeposition on the surface of the rotor[D]. Nanjing: Nanjing Agricultural University, 2018. |

| [6] |

郭溪溪, 路媛媛, 林守钢, 等. ZrO2陶瓷颗粒在激光作用下组织形貌演变规律[J]. 材料科学与工艺, 2019, 27(2): 22-28. GUO Xixi, LU Yuanyuan, LIN Shougang, et al. The evolution mechanism of morphology and microstructure for ZrO2 ceramic powders irradiated with a laser beam[J]. Materials Science and Technology, 2019, 27(2): 22-28. DOI:10.11951/j.issn.1005-0299.20180072 |

| [7] |

TAHMASEBPOUR M, BABALUO A A, AGHJEH M R. Synthesis of zirconia nanopowders from various zirconium salts via polyacrylamide gel method[J]. Journal of the European Ceramic Society, 2008, 28(4): 773-778. DOI:10.1016/j.jeurceramsoc.2007.09.018 |

| [8] |

SCHMIDT T, MENNIG M, SCHMIDT H. New method for the preparation and stabilization of nanoparticulate t-ZrO2 by a combined sol-gel and solvothermal process[J]. Journal of the American Ceramic Society, 2007, 90(5): 1401-1405. DOI:10.1111/j.1551-2916.2007.01567.x |

| [9] |

KOULOUMBI N, BONORA P L. Mechanical and anticorrosive properties of copper matrix micro-nano-composite coatings[J]. Electrochimica Acta, 2009, 54(9): 2540-2546. DOI:10.1016/j.electacta.2008.04.060 |

| [10] |

WANG Y Y, ZHOU X Y, LIANG Z P, et al. Characterization of ultrasonic-assisted electrochemical deposition of Ni-Co-ZrO2[J]. Coatings, 2018, 8(6): 211. DOI:10.3390/coatings8060211 |

| [11] |

LI B, LI X, HUAN Y, et al. Influence of alumina nanoparticles on microstructure and properties of Ni-B composite coating[J]. Journal of Alloys and Compounds, 2018, 762: 133-142. DOI:10.1016/j.jallcom.2018.05.227 |

| [12] |

龙琼, 张英哲, 路坊海, 等. 循环镀液电沉积法制备Fe-Si镀层试验研究[J]. 湿法冶金, 2017, 36(4): 288-292. LONG Qiong, ZHANG Yinzhe, LU Fanghai, et al. aration of Fe-Si coating by cyclic electrolyte plating[J]. Hydrometall of China, 2017, 36(4): 88-292. DOI:10.13355/j.cnki.sfyj.2017.04.009 |

| [13] |

汪超. 10T平行强磁场下Ni-纳米Al2O3复合共沉积的研究[J]. 功能材料, 2007, 38: 3562-3567. WANG Chao. Study on electro-deposited of Ni-nano-Al2O3 composites in 10 T parallel magnetic field[J]. Funct Mater, 2007, 38: 3562-3567. |

| [14] |

张胜利, 宋克兴, 国秀花, 等. TiB2颗粒混杂对TiB2/Cu复合材料微观组织和性能的影响[J]. 材料热处理学报, 2018, 39(8): 7-13. ZHANG Shengli, SONG Kexing, GUO Xiuhua, et al. Effect of mixing TiB2 particles on microstructure and properties of TiB2/Cu composites[J]. Transactions of Materials and Heat Treatment, 2018, 39(8): 7-13. DOI:10.13289/j.issn.1009-6264.2018-0164 |

| [15] |

GUGLIELMI N. Kinetics of the deposition of inert particles from electrolytic baths[J]. Journal of the Electrochemical Society, 1972, 119(8): 1009-1012. |

| [16] |

郑润国, 黄婷, 武凯琦, 等. 时效Mg8.14Zn1.44Y0.5Zr合金高温摩擦磨损性能研究[J]. 材料科学与工艺, 2019, 27(5): 27-33. ZHENG Runguo, HUANG Ting, WU Kaiqi, et al. Friction and wear properties of aging Mg-8.14Zn-1.44Y-0.5Zr alloy at elevated temperature[J]. Materials Science and Technology, 2019, 27(5): 27-33. DOI:10.11951/j.issn.1005-0299.20180261 |

| [17] |

张银, 康敏, 傅秀清, 等. Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表面组织结构及耐磨性研究[J]. 材料科学与工艺, 2019, 27(6): 55-66. ZHANG Yin, KANG Min, FU Xiuqing, et al. Surface structure and wear resistance of Ni-Co-P-BN(h)-Al2O3 binary nano composite coatings[J]. Materials Science and Technology, 2019, 27(6): 55-66. DOI:10.11951/j.issn.1005-0299.20180289 |

| [18] |

张年龙, 王波, 张红霞, 等. 钛合金表面自润滑陶瓷涂层的组织及耐磨性能研究[J]. 表面技术, 2018, 47(12): 173-180. ZHANG Nianlong, WANG Bo, ZHANG Hongxia, et al. Research on microstructure and wear resistance of self-lubricating ceramic coatings on titanium alloy[J]. Surface Technology, 2018, 47(12): 173-180. DOI:10.16490/j.cnki.issn.1001-3660.2018.12.024 |

2020, Vol. 28

2020, Vol. 28