2. 中国石油天然气管道科学研究院有限公司, 河北 廊坊 065000;

3. 中国石油管道局工程有限公司国际事业部, 河北 廊坊 065000

2. China Petroleum Pipeline Research Institute Co., Ltd., Langfang 065000, China;

3. International Division of China Petroleum Pipeline Engineering Co., Ltd., Langfang 065000, China

近年来,在强震区、冻土区、活动断裂带等大位移地区建设的油气管道逐渐采用基于应变设计方法[1-3]。管道设计时需考虑钢管的环向承压能力以及大位移条件下的纵向塑性应变性能,管线钢纵向性能决定了钢管抗拉伸、抗压缩或抗弯曲的塑性变形能力[4-6]。基于应变设计管道的研究任务之一就是评价管线钢变形时的屈服强度及特征,以保证大位移条件下的管道结构安全[7-8]。研究发现,金属材料预应变后,其拉伸初始屈服特征发生变化,Rt0.5与Rp0.2之间存在一定差异,且材料强度越高,两者差异越大[9-11]。目前,关于预应变对X70大变形管线钢屈服特征及强度影响的研究报道很少,相关试验标准也未对预应变后管线钢屈服强度的测定方法做出规定。

本文对X70大变形管线钢进行室温单向预拉伸和预压缩应变处理,然后卸载,并再次拉伸至断裂,以工程应力-应变曲线为基础,研究不同预应变方式和预应变量对X70大变形管线钢屈服特征、强度及伸长率的影响,探讨预应变后管线钢的屈服强度限值判定,为管道设计和管线钢安全性评价提供参考。

1 试验试验材料取自国内某钢厂生产的X70大变形直缝埋弧焊管线钢管,钢管外径1 016 mm、壁厚17.5 mm, 母材为铁素体+粒状贝氏体组织,化学成分(质量分数/%)为0.06C、0.20Si、1.65Mn、0.008P、0.004S, 添加Cr、Mo、Ni、Cu、Ti、Nb、V等。在距钢管焊缝90°位置切取纵向试块,未冷压平。为避免试样预压缩试验时出现失稳现象,采用全长横截面积相等的圆棒试样,其直径6.4 mm、标距25 mm。在MTS 810型材料试验机上完成试样单向预应变处理及拉伸试验,采用标距为25 mm的引伸计测量变形,试验过程采用试验机横梁位移控制,速率为0.0015 mm/s, 记录应力、应变及加载曲线等。

首先对试样进行一次室温单向预拉伸和预压缩应变处理,然后卸载,重新标记预应变试样的标距,测量标距内直径,将该直径作为再次拉伸试验的原始直径,重新装夹预应变试样并单向拉伸至断裂。

考虑到管线钢在生产制造、服役、深加工等过程中的实际塑性变形或应变较小[12-14], 因此控制预拉伸和预压缩的实际应变量小于2.5%, 实际应变的控制目标值为±0.25%、±0.5%、±0.75%、±1.0%、±1.25%、±1.5%、±1.75%、±2.0%, 其中“+”表示预拉伸,“-”表示预压缩。由于采用试验机横梁位移控制总应变ε1, 管线钢的ε1大小难以精确控制,加之弹性应变ε2的影响,所以实际应变ε3与目标值之间存在一定的偏差。

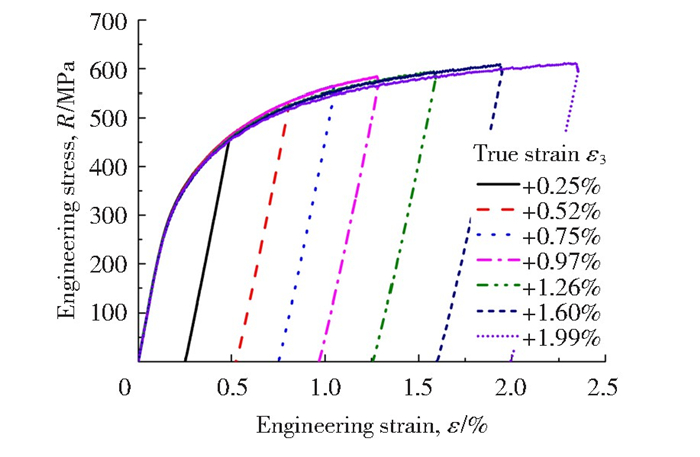

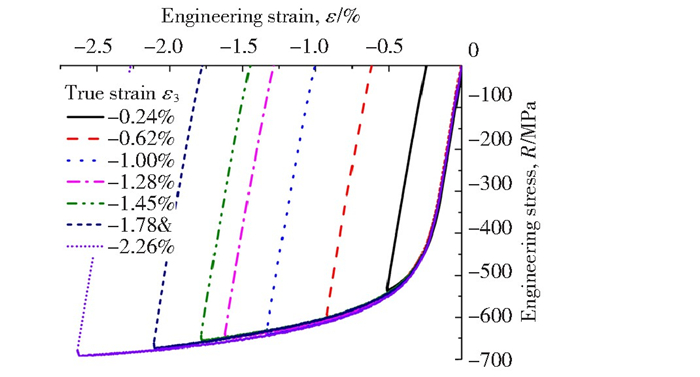

2 结果与分析 2.1 预应变对应力-应变曲线的影响图 1和图 2分别为X70大变形管线钢单向预拉伸和预压缩的工程应力-应变曲线。由图 1可知,当应变ε小于0.5%时,不同预拉伸实际应变ε3下,管线钢的应力-应变曲线几乎完全重合,弹性变形和屈服变形特征基本相同。从应力随应变的变化特征来看,当应变ε大于0.5%后,同一应变ε下,ε3越大,管线钢的强度越低,但彼此差值较小,形变强化特征基本相同。由图 2可知,不同预压缩实际应变ε3下,管线钢的所有应力-应变曲线几乎完全重合,弹性变形和屈服变形特征基本相同,预压缩应变量的变化没有明显影响管线钢的弹性和塑性性能,但形变强化能力随着应变的增加而增大。比较图 1和图 2可知,在相同预应变量下,管线钢预压缩时的强度高于预拉伸时的强度。

|

图 1 X70大变形管线钢单向预拉伸工程应力-应变曲线 Fig.1 The engineering stress-strain curve for the pre-tension of X70 high deformability pipeline steel |

|

图 2 X70大变形管线钢单向预压缩工程应力-应变曲线 Fig.2 The engineering stress-strain curve for pre-compression of X70 high deformability pipeline steel |

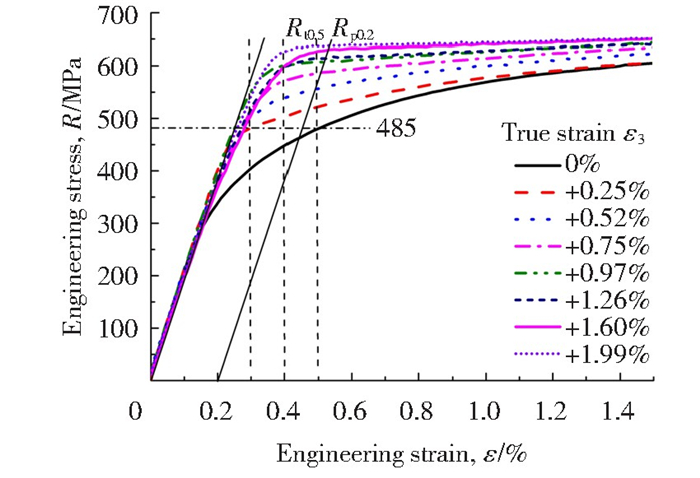

X70大变形管线钢预拉伸应变处理后再次进行拉伸试验,其拉伸工程应力-应变曲线如图 3所示。未预应变试样的拉伸应力-应变曲线为平滑的“Round house”型,没有屈服平台,呈连续屈服特征[15-16]。预拉伸应变试样的应力-应变曲线特征与未预应变试样的相似,随着ε3增大,弹性变形向屈服变形的过渡段曲线的曲率逐渐减小,屈服阶段的形变强化能力降低。预拉伸应变处理后再次拉伸,管线钢的弹性变形能力增加,屈服特征发生明显变化,在应变ε小于0.5%就发生屈服变形,屈服点位置前移,初始屈服强度提高,且高于未经预应变处理试样的强度。ε3越小,管线钢的初始屈服点越靠前,初始屈服强度及应变越小,规定总延伸强度Rt0.5已不能准确表征预拉伸应变管线钢的真实屈服强度,也不适用于表示其屈服强度的限值。随着ε3增大,管线钢的屈服点逐渐后移,除ε3为+1.60%外,在应变ε=0.4%时,管线钢均进入真实屈服状态,以ε=0.4%绘制的垂线与应力-应变曲线的交点基本为管线钢的实际屈服点,且Rt0.4大于485 MPa, Rt0.4较准确地表征了预拉伸应变管线钢的真实屈服强度,因此,可以选择0.4%应变条件下的应力Rt0.4作为预拉伸应变X70大变形管线钢的屈服强度的限值。由图 3可知,规定塑性延伸强度Rp0.2偏离于管线钢的真实屈服点,不同预应变量下,Rp0.2比Rt0.4大15 MPa左右,可见Rp0.2也不能准确表征预拉伸应变管线钢的真实屈服强度。随着应变ε的增加,管线钢的形变强化能力及应力水平逐渐增加,管线钢的形变强化特征趋于相同。

|

图 3 X70大变形管线钢预拉伸后的拉伸工程应力-应变曲线 Fig.3 The tensile engineering stress-strain curve for X70high deformability pipeline steel after pre-tension |

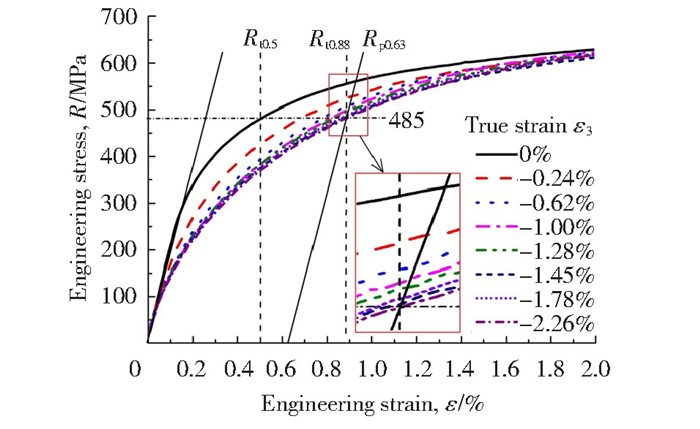

X70大变形管线钢预压缩应变处理后再次进行拉伸试验,其拉伸工程应力-应变曲线如图 4所示。由图 4可以看到,管线钢的应力-应变曲线同样为平滑的“Round house”型,没有屈服平台,呈连续屈服特征。随着ε3增大,弹性变形向屈服变形的过渡段曲线的曲率逐渐增大,屈服阶段覆盖的应变范围增大。预压缩应变处理后再次拉伸,管线钢的弹性变形能力下降,没有明显的线弹性变形阶段,在应变ε小于0.1%就发生屈服变形,初始屈服强度降低,相同应变下,其强度明显低于未经预应变处理试样的强度,表现出明显的屈服软化现象[17-18]。在管线钢屈服变形阶段,其屈服应力随着ε3的增加而逐渐降低,但ε3小于-0.62%后,屈服应力的降幅很小,应力-应变曲线趋于相同的变化特征,且强度并没有随着预应变量的增加而发生明显变化。应变ε=0.88%时,所有预压缩应变管线钢的强度均达到485 MPa, 满足X70大变形管线钢的屈服强度的限值要求,所以可以选择0.88%应变条件下的应力Rt0.88作为预压缩应变X70大变形管线钢的屈服强度的限值,此时,对应的规定塑形延伸率为0.63%。随着应变ε的增加,管线钢的形变强化能力及应力水平逐渐增加,当ε大于2.0%以后,几乎所有的应力-应变曲线趋于重合,管线钢的形变强化特征趋于相同。

|

图 4 X70大变形管线钢预压缩后的拉伸工程应力-应变曲线 Fig.4 The tensile engineering stress-strain curve for X70high deformability pipeline steel after pre-compression |

回弹是金属材料塑性变形过程中的固有现象,X70大变形管线钢单向预拉伸和预压缩应变处理并卸载后,材料发生回弹变形,材料回弹应变量的大小影响其实际应变。试验中通过测定不同预应变下管线钢的弹性应变ε2, 为间接控制其实际应变ε3提供参考。不同预应变下X70大变形管线钢的弹性应变ε2与总应变ε1的变化关系曲线如图 5所示。预拉伸应变时,随着ε1的增大,ε2呈非线性增大的特征,但ε2值的增幅逐渐减小。预压缩总应变ε1小于-1.62%时,随着ε1的增大,ε2呈线性增大;ε1为-1.62%~-2.12%时,ε2均保持为0.34%, 可见X70大变形管线钢在一定的预压缩应变量范围内,弹性应变具有稳定不变的特性;ε1大于-2.12%时,ε2随ε1的增大而继续增大,结合曲线各点变化趋势来看,ε2值的增幅逐渐减小。总体来看,X70大变形管线钢的弹性应变随预应变量的增大而增大。

|

图 5 X70大变形管线钢的弹性应变-总应变曲线 Fig.5 The elastic strain-total strain curve for X70 high deformability pipeline steel |

X70大变形管线钢预应变处理后再次进行拉伸试验,其强度与实际应变的变化关系曲线如图 6所示,选取了不同应变ε下的强度进行比较。图 6中Rf为管线钢单向预应变后的卸载强度,Rf随着ε3的增大呈非线性增大的特征,其变化特征与弹性应变ε2相似。预拉伸应变处理并再次拉伸,即同向变形,随着ε3的增大,管线钢的规定塑性延伸强度Rp0.2和规定总延伸强度Rt(Rt0.5、Rt0.6、Rt0.7、Rt0.8)逐渐增大,但Rp0.2值和Rt值的增幅逐渐减小,同时不同应变下Rt之间的差值逐渐减小,并趋于相同。预压缩应变处理并再次拉伸,即反向变形,随着ε3的增大,Rt逐渐降低,不同应变下Rt之间的差值变化较为稳定;当ε3=-1.0%时,Rp0.2出现最大值为473 MPa, ε3=-2.26%时,Rp0.2出现最小值为455 MPa, 相比较于未预应变试样的Rp0.2=467 MPa, Rp0.2的最大升幅为6 MPa, 最大降幅为12 MPa, Rp0.2并没有随着ε3的增大而发生明显增大或降低,可见预压缩应变量对Rp0.2的影响较小。从预应变对管线钢强度的影响来看,相同应变下管线钢预压缩时的强度显著低于预拉伸时的强度,管线钢预拉伸应变后具有明显的加工硬化特点,而预压缩应变后具有明显的屈服软化现象。未预应变试样的抗拉强度Rm为700 MPa, 而ε3=+1.99%时,Rm出现最小值为694 MPa, ε3=-2.26%时,Rm出现最大值为719 MPa, 可见预应变方式和预应变量对管线钢的抗拉强度影响较小且没有规律,预应变处理不会导致管线钢的抗拉强度明显升高或降低。显然,预拉伸应变使得管线钢的屈强比增大,预压缩应变使得管线钢的屈强比降低。

|

图 6 X70大变形管线钢的强度-实际应变曲线 Fig.6 The strength-true strain curve for X70 high deformability pipeline steel |

X70大变形管线钢预应变处理后再次进行拉伸试验,不同实际应变ε3下测定的断后伸长率A和均匀变形伸长率AUEL如表 1所示。

| 表 1 X70大变形管线钢的伸长率 Table 1 1 Percentage elongation for X70 high deformability pipeline steel |

由表 1结果可以看到,随着ε3的增大,A和AUEL没有产生明显的规律性变化特点。当ε3=-1.28%时,A最小为23.8%, 其降幅为17.6%, 而其他A均大于25.0%。管线钢预应变处理后,AUEL总体上有一定的降低,其最小值为10.6%, 相比较于未预应变试样的11.6%, 降幅仅为8.6%。由此可见,预应变对X70大变形管线钢的伸长率影响较小,预应变后管线钢仍然具有较高的塑性水平和良好的均匀塑性变形能力,间接表明管线钢屈服变形后仍具有足够的塑性和强度裕量。

3 结论1) 同种单向预应变时,不同预应变量下管线钢的弹性变形、屈服变形和形变强化特征基本相同;相同预应变量下管线钢预压缩时的强度高于预拉伸时的强度;弹性应变总体上随预应变量的增大而增大。

2) 预拉伸应变后再次拉伸时,管线钢的弹性变形能力和初始屈服强度提高,在应变ε小于0.5%就发生屈服变形,屈服点位置前移,加工硬化特点显著,Rt0.5和Rp0.2不能准确表征真实屈服强度,而Rt0.4较准确的表征了真实屈服强度,可将Rt0.4作为预拉伸管线钢屈服强度的限值;随着预拉应变量的增大,Rp0.2、Rt(Rt0.5、Rt0.6、Rt0.7、Rt0.8)和屈强比逐渐增大。

3) 预压缩应变后再次拉伸时,管线钢的弹性变形能力和初始屈服强度下降,在应变ε小于0.1%就发生屈服变形,屈服软化现象明显,应变ε=0.88%时,强度均达到485 MPa, 可将Rt0.88作为预压缩管线钢屈服强度的限值;随着预压应变量的增大,Rt和屈强比逐渐减小,而Rp0.2没有明显增大或减小。

4) 不同预应变方式和预应变量对管线钢的Rm、A、AUEL以及形变强化能力的影响较小,Rm、A、AUEL最小值分别为694 MPa、23.8%、10.6%。

| [1] |

R WINSTON REVIE. Oil and gas pipelines: integrity and safety handbook[M]. Manhattan: John Wiley & Sons, Inc, 2015: 37-48. DOI:10.1002/9781119019213.ch37

|

| [2] |

PANICO M, TANG H, FAIRCHILD D P, et al. ExxonMobil SENT test method and application to strain-based design[J]. International Journal of Pressure Vessels and Piping, 2017, 156: 17-22. DOI:10.1016/j.ijpvp.2017.06.010 |

| [3] |

LIU W, GUO Q, QIAO C F, et al. Strain design method of buried pipeline crossing fault[J]. Engineering Failure Analysis, 2019, 105: 659-671. DOI:10.1016/j.engfailanal.2019.07.036 |

| [4] |

PSYRRAS N K, SEXTOS A G. Safety of buried steel natural gas pipelines under earthquake-induced ground shaking: A review[J]. Soil Dynamics and Earthquake Engineering, 2018, 106: 254-277. DOI:10.1016/j.soildyn.2017.12.020 |

| [5] |

LIU X B, ZHANG H, WU K, et al. Buckling failure mode analysis of buried X80 steel gas pipeline under reverse fault displacement[J]. Engineering Failure Analysis, 2017, 77: 50-64. DOI:10.1016/j.engfailanal.2017.02.019 |

| [6] |

陈凯, 晏利君, 刘宇, 等. X70大变形管线钢管的组织和性能[J]. 机械工程材料, 2013, 37(9): 21-24. CHEN K, YAN L J, LIU Y, et al. Microstructure and properties of X70 high deformability linepipe[J]. Material for Mechanical Engineering, 2013, 37(9): 21-24. |

| [7] |

BAHRAM M, PEDRAM E, MOJTABA D. Cost consequence-based reliability analysis of bursting and buckling failure modes in subsea pipelines[J]. Journal of Ocean Engineering and Science, 2019, 4(1): 64-76. DOI:10.1016/j.joes.2019.01.001 |

| [8] |

LEE S J, YOON Y C, HWANG S S, et al. Development of an evaluation method for the compressive-bending plastic buckling capacity of pipeline steel tube based onstrain-based design N structural engineering and construction[J]. Procedia Engineering, 2011, 14: 312-317. DOI:10.1016/j.proeng.2011.07.038 |

| [9] |

吴金辉, 杨超, 荆松龙, 等. Rp0.2代替Rt0.5进行管线钢屈服强度测量的可行性研究[J]. 焊管, 2012, 35(9): 25-28. WU J H, YANG C, JIN S L, et al. Feasibility study on measurement of pipeline steel yield strength by Rp0.2 instead of Rt0.5[J]. Welded Pipe and Tube, 2012, 35(9): 25-28. DOI:10.19291/j.cnki.1001-3938.2012.09.005 |

| [10] |

张守斌, 李红, 苏洪英. 管线钢规定总延伸强度Rt0.5的影响因素[J]. 理化检验(物理分册), 2015, 3: 177-180. ZHANG S B, LI H, SU H Y. Influence factors of specified total elongation strength Rt0.5 of pipeline steel[J]. Physical Testing and Chemical Analysis(Part A: Physical Testing), 2015, 3: 177-180. |

| [11] |

宫少涛, 王爱民, 吉玲康, 等. X80与X100级管线钢屈服强度Rt0.5与Rp0.2的差异性研究[J]. 焊管, 2007, 30(5): 42-44. GONG S T, WANGA M, JI L K, et al. Difference of yield strength Rt0.5 and Rp0.2 between X80 and X100 pipeline steels[J]. Welded Pipe and Tube, 2007, 30(5): 42-44. DOI:10.19291/j.cnki.1001-3938.2007.05.008 |

| [12] |

韩秀林, 李国鹏, 张丽娜, 等. X80直缝埋弧焊管制管前后拉伸性能的变化[J]. 焊管, 2012, 35(3): 19-23. HAN X L, LI G P, ZHANG L N, et al. Change of tensile properties of X80 submerged arc longitudinal welded pipe before and after manufacturing[J]. Welded Pipe and Tube, 2012, 35(3): 19-23. DOI:10.19291/j.cnki.1001-3938.2012.03.008 |

| [13] |

API SPECIFICATION 5L-2018 Specification for Line Pipe[S]. Washington: API Publishing Services, 2018.

|

| [14] |

MIDAWI A R H, SIMHA C H M, GERLICH A P. Assessment of yield strength mismatch in X80 pipeline steel welds using instrumented indentation[J]. International Journal of Pressure Vessels and Piping, 2018, 168: 258-268. DOI:10.1016/j.ijpvp.2018.09.014 |

| [15] |

TAN F L, LIU QY, LEI T, et al. Ferrite evolution during isothermal process in a high deformability pipeline steel[J]. Journal of Iron and Steel Research, International, 2013, 7: 89-93. DOI:10.1016/S1006-706X(13)60132-6 |

| [16] |

CHRISTOPH H, KIRILL T, INGO S. Development of modern steels for strain based design pipe lines and simulation results[J]. Materials Science Forum, 2016, 854(1): 9-15. DOI:10.4028/www.scientific.net/MSF.854.9 |

| [17] |

ZOU T X, LI D Y, WU G H, et al. Yield strength development from high strength steel plate to UOE pipe[J]. Materials & Design, 2016, 89: 1107-1122. DOI:10.1016/j.matdes.2015.10.095 |

| [18] |

SU X, TYSON W R, LIN Y, et al. Effects of pre-strain on strength, ductility and toughness of pipesteels: a review[J]. Journal of Pipeline Engineering, 2016, 15(1): 35-46. |

2021, Vol. 29

2021, Vol. 29