2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214100

2. Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment & Technology, Wuxi 214100, China

随着经济的发展和生产力的提高,全球人口进一步增加,人们生活水平也日渐提高,对蛋白质的需求进一步扩大,而禽类就是人们获取蛋白的一个重要来源,据联合国粮食与农业组织(FAO)的数据,尽管全球经贸受到COVID-19疫情肆虐的严重影响,2020年各肉类产量较去年有不同程度的降低,但家禽肉类预计仍将增长2.6%达1.37亿吨[1]。羽毛占鸟类体重比例高达10%,这意味着有大量的羽毛会作为屠宰废弃物产生,其长时间的堆积储存会产生大量微生物和异味,在运输和废弃处理过程中具有较大的风险带来微生物传播和环境污染[2-3]。羽毛中90%的质量由角蛋白构成,因此我们可以考虑对其加以利用,角蛋白根据蛋白质二级结构可分为α-角蛋白(α-螺旋)和β-角蛋白(β-折叠)两种类型,其中羽毛主要由β-角蛋白构成[4-6]。角蛋白与其他蛋白质最主要的区别在于其高半胱氨酸含量,含硫的半胱氨酸会使角蛋白形成二硫键并高度交联,从而变得坚硬和不易水解[7]。

关于水解角蛋白的研究,已有包括还原、氧化、亚硫酸盐、酸碱处理在内的化学方法,该方法主要是通过破坏二硫键和氢键来使角蛋白水解的;此外,还有机械法、酶解法、离子溶液法等[8-9]。关于废弃羽毛再利用的研究主要是针对羽毛角蛋白在组织工程、饲料、纺织、可生物降解塑料、建筑材料等领域的应用探索[8-10],如Al-Asheh等[11]和Kar等[12]研究了简单处理后鸡毛对多种金属离子的吸附能力,Khosa等[13]将三硅烷醇苯基-POSS接枝到角蛋白分子上使其对As(III)的吸附能力提升了约5倍,Zhou等[14]和Wattie等[15]则分别探究了羽毛再生水解角蛋白自交联以及戊二醛交联后的水解角蛋白的吸油能力,并发现交联后可大幅度提升吸油性能,庄媛[16]和刘畅[17]分别发现了鸡毛水解再生残渣海绵对水中Cr(Ⅵ)、Cd2+等污染物的去除具有良好效果。

综上,虽然对于鸡毛水解后残渣的研究已有开展,但相关成果还是较少。受Zhou等[14]吸油研究的启发,本文主要致力于还原法水解废弃鸡毛产生的不溶性残渣再利用的研究,将该残渣制备为残渣海绵,并探索其在吸油方面的潜在利用价值,以期实现二次废弃物的简易制备再利用。

1 实验 1.1 实验材料所用试剂均为分析纯,包括亚硫酸钠(Na2S2O5),尿素和十二烷基硫酸钠(SDS),购自上海麦克林生化科技有限公司;液体石蜡,橄榄油,购自国药集团化学试剂有限公司。鸡毛取自无锡市的某家禽市场,试验前先用清水洗净并风干,再使用粉碎机(800Y,永康市铂欧五金制品有限公司)在34 000 r/min的转速下粉碎1 min,粉碎后的羽毛呈现蓬松状态。

1.2 制备方法 1.2.1 水解残渣的制备制备流程:羽毛水解-残渣分离清洗-冷冻干燥。首先采用还原法水解角蛋白[18-19],将10 g亚硫酸钠、48 g尿素、5 g十二烷基磺酸钠与100 mL去离子水混合后,在40~50 ℃的水浴中加热搅拌5 min左右,使其快速溶解为澄清溶液,另称取10 g粉碎蓬松后的羽毛加入混合溶液中,按压并使其浸润,最后在80 ℃水浴中加热反应5 h,反应在N2气氛保护下进行。加热水解反应后使用纱布迅速进行固液分离,以免水解角蛋白被空气中氧气氧化而凝固。

1.2.2 残渣海绵的制备取分离后得到的黑褐色不溶残渣用500 mL去离子水清洗后再次过滤,清洗过程重复5次以上,液态角蛋白盐溶液则另外加以利用。清洗后将残渣置于纱布上滤干10 min(滤干后残渣重约10 g,干燥后重约2 g),为了制备不同孔隙率的样品,再将多组残渣分别在10、15、30、50、100 mL去离子水中分散均匀并倒入培养皿中,在-40 ℃下冷冻24 h后于真空冷冻干燥机中冻干2天。

1.3 吸油试验将所有样品裁切为等尺寸方形试样,并在60 ℃烘箱中烘至恒重以备用。

1.3.1 纯油吸附试验为确定残渣海绵对纯油介质的吸附能力,选择橄榄油和液体石蜡作为测试油样,在该试验中,将一定重量的残渣海绵(<1 g)浸入100 mL的测试油中,充分吸附5 min后取出,置于滤网上排干1 min,直至没有油滴落下,然后称重。再将吸油样品以500 r/min的速度离心5 min后取出称重。每次测量重复3次,计算并记录标准偏差。

通过式(1)计算吸油量:

| $吸油量{\rm{ = }}\frac{{{W_{\rm{s}}} - {W_0}}}{{{W_0}}} $ | (1) |

通过式(2)计算持油能力:

| $持油能力 = \frac{{{W_{\rm{d}}}}}{{{W_{\rm{s}}}}} \times 100\% $ | (2) |

式中:Ws为吸油后吸附剂的最终重量,g;W0为吸附剂的初始重量,g;Wd为吸油并离心后吸附剂重量,g。

1.3.2 油水选择性吸附试验为了测试残渣海绵在最极端油水混合物中对油的选择性吸附能力,首先将一定重量的残渣海绵(< 1 g)浸入100 mL的去离子水中充分浸泡5 min,取出简单沥去表面水分后立即浸入100 mL的测试油中,吸附5 min后取出置于滤网上排干1 min,然后称重,通过蒸馏确定残渣海绵中的水含量。采用(3)式计算选择性吸油量:

| $选择性吸油量 = \frac{{{W_{\rm{f}}} - {W_{\rm{m}}} - {W_0}}}{{{W_0}}} $ | (3) |

式中:Wf为试验后吸附剂的最终重量,g;Wm为试验后吸附剂中水的重量,g;W0为吸附剂的初始重量,g。

1.4 表征使用LRXPLUS型电子材料试验机(美斯特工业系统有限公司)进行拉伸强度测试,试样长为100 mm、宽为15 mm,夹具间距为50 mm,试验速率50 mm/min,每种试样测5组,取平均值。使用傅立叶变换红外吸收光谱仪(FTIR)(NicoletiS10,Thermo Fisher,美国)对试样价键结构进行表征,扫描范围为800~4 000 cm-1。表面形貌表征采用扫描电子显微镜(SEM)(Helios G4 CX,Thermo Fisher,美国)进行,并在分析前喷金处理。用热重仪(Q500,TA Instruments,美国)进行热稳定性测试,N2气氛(60 mL/min)保护,升温速率为20 ℃/min,升温范围为30~600 ℃。最后使用气体吸附分析仪(Autosorb IQ,Quantachrome Instruments,美国) 并采用Brunauer-Emmett-Teller(BET)方法在77 K下通过N2吸附等温线测量比表面积(SSA)。

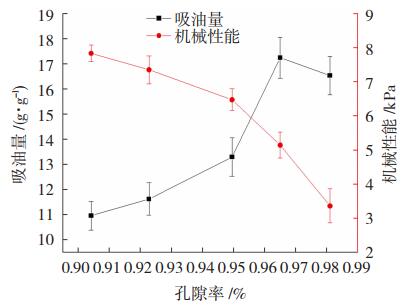

2 结果与讨论 2.1 孔隙率的选择采用文献[18]中排出乙醇的方法简易测定残渣海绵孔隙率,孔隙率与冻干前加水量对应情况见表 1,可见,随着加水量的增加,残渣海绵的孔隙率逐渐变大,而密度值逐渐减小。图 1给出了孔隙率对残渣海绵结构强度和吸油性能(使用橄榄油进行测试)的影响,由图 1可知,孔隙率对于残渣海绵的结构强度和吸油性能都有较大影响,随着孔隙率的提升,其拉伸强度持续下降;吸油量则在孔隙率为96.5%处出现拐点,呈现先加速上升后下降的趋势。

| 表 1 不同冻干前加水量制得样品的孔隙率 Table 1 Porosity of samples prepared by adding different water amounts before freeze-drying |

|

图 1 孔隙率对残渣海绵性能影响 Fig.1 Influence of porosity on performance of residue sponge |

主要原因在于,随着孔隙率的增加,材料密度呈倍数降低。孔隙率98.1%的材料冻干前加水量为100 mL,是孔隙率96.5%的材料的2倍,则密度降低近50%,由此带来的拉伸强度加速下降也是必然结果。吸油量的变化则是随着密度进一步降低, 孔隙进一步增大,残渣海绵的持油能力逐步降低,造成静置排油阶段海绵内吸附的油大量损失,导致最终吸油量有所降低。

而在相对低孔隙率阶段如90.4%处,虽然机械强度相对较高但吸油量表现较差,因此综合考虑选择96.5%作为样品的标准孔隙率,即10 g鸡毛原料制备试验中冻干前加水量为50 mL,后续残渣海绵的试验及研究都采用此标准孔隙率的样品。

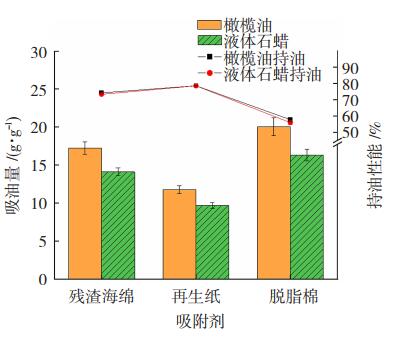

2.2 吸油对比测试 2.2.1 纯油介质试验将制得的残渣海绵分别放入橄榄油和液体石蜡中测试吸油量,并同步测试滤纸冻干再生样品和脱脂棉的吸油量作为对比,结果如图 2所示,其中滤纸冻干再生过程与残渣冻干条件、步骤相同。

|

图 2 各吸附剂样品的纯油吸油量与持油性能 Fig.2 Oil absorption and oil retention performance of different samples |

残渣海绵在吸油过程中均无明显溶胀现象,可以发现残渣海绵样品对于橄榄油和液体石蜡都具备不错的吸附量,分别可达17.24 g/g(标准差0.82 g/g)、14.11g/g(标准差0.52 g/g),明显好于同样步骤再生的纸类样品,这主要是由于残渣纤维相对纸纤维更为亲油导致的,尤其是纸纤维中含有大量的亲水基团,从而相对更不亲油。另外,残渣海绵针对两种油的吸油量都低于脱脂棉,这是因为棉纤维的脱脂使其亲油性显著上升,且蓬松的状态也使其更易于在空隙中留住油脂。

就持油性能而言,再生纸略优于残渣海绵,而明显优于脱脂棉,分别为82.61%、74.26%和57.69%(橄榄油),且不同油间差别不明显。造成不同吸附剂持油差距的主要原因还是孔隙的不同,脱脂棉更蓬松吸油量更大,这也造成持油性能的下降,而再生纸则正好与之相反。

同时,笔者发现所有样品吸附橄榄油的重量都约是同样品吸附液体石蜡的1.2倍左右,这也正好是两种油的密度比,说明对于所有测试的吸附剂而言,吸入油脂的密度是其吸油量的重要影响因素,同一吸附剂吸入的不同测试油的体积是相同的,而不同测试油间的密度差异造成了最终吸油量的差距。由此根据孔隙率数据计算,孔隙率为96.5% 的残渣海绵表观孔容为27.64 cm3/g,将橄榄油和液体石蜡密度与表观孔容相乘即可得到残渣海绵的理论吸附量,将试验测量得到的实际吸油量与理论吸油量对比得出其比值分别为68.17%和68.07%,两者几乎一致。

因此,考虑到这一点并结合液体石蜡与机油密度相近,残渣海绵的实际吸油量高于Wattie等[15, 20]制备的羽毛再生角蛋白10.76 g/g的机油吸附量,同样也优于聚乙烯的6 g/g。因此综合而言,残渣海绵具备较好的吸油及持油性能。

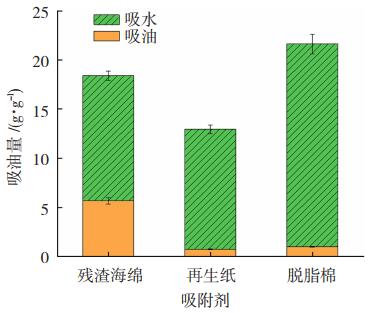

2.2.2 油水选择性试验选择吸油量更高的橄榄油作为测试油进行对比试验,可使结果差距更明显,为了模拟最极端条件下测试样品对于油水选择性吸附油的能力,将样品先过水后过油,各样品吸附油、水量如图 3所示。结果表明,残渣海绵在油水环境下对于油的选择性吸附性能显著,不仅吸附的油水比例最高,达到约4:9,远高于再生纸的1:17与脱脂棉的1:21,而且吸油总量也是最高,达到5.67 g/g,约为脱脂棉的5.6倍。

|

图 3 各吸附剂样品的选择性油-水吸附量 Fig.3 Selective oil-water adsorption capacity of different samples |

与纯油介质试验对比计算可知,选择性试验中各吸附样品吸油量经由纯油吸油量扣除后,与吸水量的比值均接近1.1,与水和橄榄油密度的比值相近,同样也说明,选择性试验中也是等体积的水替换了等体积的油。图 3中所示相同条件下残渣海绵的吸油占比显著更高,这表明残渣海绵在油水混合介质中对油的选择性吸附性能较为出色。

另外在先过油后过水的试验中,发现就残渣海绵而言,吸油量与在纯油介质中相近,吸水量几乎为零,保油能力优异。说明实际上残渣纤维的亲油性是三者中最高的,在相同条件下用等体积的水替换残渣海绵中等体积的油最为困难,不管是纯油介质试验还是选择性试验,造成各吸附剂吸附总量差异的最主要原因还是材料本身的密度以及孔隙空间大小,而造成其选择性吸附能力差异的主要原因则是纤维本身亲油性的不同。

Zhou等[14]发现羽毛再生角蛋白同样也具有油水选择性吸附的特点,且其油水选择性吸附的比例约为2:3,略高于残渣海绵,但差距不大,性能可视为在同一层次。

2.3 残渣海绵表征分析图 4为鸡毛及其水解后不同成分的FT-IR光谱,其中,由鸡羽毛的光谱曲线可以看出,3 100~3 600 cm-1处宽峰为O—H和N—H的伸缩振动吸收峰;而在2 815 cm-1处的峰为C—H的对称伸缩振动吸收峰;1 645 cm-1处的峰是由于酰胺I在C=O伸缩振动下表现出羽毛角蛋白的β-折叠结构;在1 485 cm-1处的峰表明酰胺II具有N—H弯曲振动和C—H伸缩振动;1 227cm-1处的峰归因于酰胺III,具有C—N伸缩振动和N—H弯曲振动[21-22]。

|

图 4 鸡毛及其水解后不同成分FT-IR谱图 Fig.4 FT-IR spectra of chicken feather and its hydrolysate |

通过结果对比,3条曲线整体走势大致相近,但再生角蛋白的吸收峰强度较低,且其与残渣在3 100~3 600 cm-1处宽峰相比发生明显蓝移。这表明残渣中具有大量氢键和肽键,仍存在大量未被水解的蛋白质,而再生角蛋白则在水解过程有大量肽键被打开,另外在其指纹区有着独特的吸收峰,1 086和1 009 cm-1处对应着一些单键如S—S、S—O的伸缩振动,表明再生角蛋白二硫键已被水解完毕且此处未成功再生[21, 23]。

部分肽键等基团水解后实际上赋予了水解残渣更多的亲水基团,这与水解残渣相比原羽毛更为亲水的实际观察相符,但在实际吸油能力上原羽毛的表现却更差,主要的原因在于羽毛二硫键与氢键的打开使得角蛋白分子间的关联被打断从而使得更多的疏水位点得以暴露,另外冷冻干燥也使得残渣海绵具有发达的孔隙空间,两者共同赋予了其较好的吸油性能。

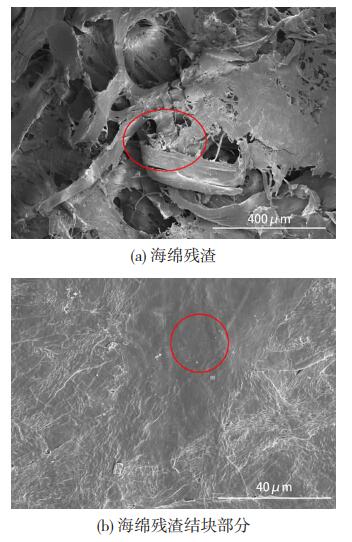

图 5给出了残渣海绵的纤维结构的微观形貌。

|

图 5 残渣海绵SEM微观形貌 Fig.5 SEM morphology of residue sponge: (a) Residue sponge; (b) Agglomerated part of residue sponge |

观察图 5(a)圈注部分发现,部分纤维结构残留仍较为明显,但与羽毛相比残渣的纤维尺寸要小得多,且更为细腻,使得其可以相互之间搭建起一个具有更为丰富孔洞的结构,表观呈现蓬松状态的海绵状外形,有利于油脂的吸附。同时也能看到,在一些孔洞的边缘存在纤维结块的现象,如图 5(b)圈注所示,这些未被分散开的细小纤维互相板结成为一个致密的块体,即使放大至1 000倍也不见细纹破损等缺陷,这表明细小的残渣纤维之间存在极强相互作用力,使得相互之间牢牢地贴在一起,成为局部致密的板状结构。

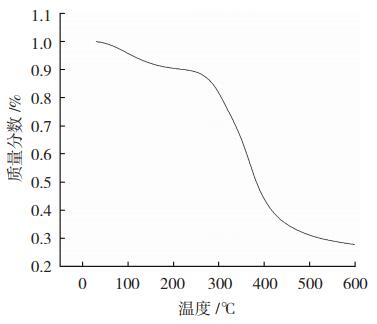

图 6为残渣样品的热重曲线,观察可知残渣样品热稳定性良好,表现为一步失重,主要分为3个阶段[24]:30~170 ℃为水分子或者结晶水随着温度升高而蒸发的失重;250~400 ℃为残渣中不溶性角蛋白以及其他杂质的热分解,整体开始碳化并分解为气体小分子挥发的失重;400~600 ℃为残渣分解产物的继续高温碳化并产生挥发性物质带来的失重,可以确定残渣的热分解起始温度在240 ℃左右。

|

图 6 残渣海绵热重曲线 Fig.6 Thermogravimetric curve of residue sponge |

通过N2吸附测量分析了残渣海绵的孔隙率,结合残渣的热分解温度从而设定样品的脱气温度为120 ℃,其结果如图 7所示。低P/P0区曲线凸起,而在较高P/P0区,吸附/解吸体积显着增加,表明残渣海绵具有多孔结构,通过观察吸附等温线与解吸等温线走向,根据IUPAC分类的将其分为IV型等温线,可以看到脱附等温线在吸附等温线的上方,产生吸附滞后,呈现滞后环,因此可以判断残渣海绵中含有中孔。

|

图 7 氮气吸附-解吸等温线 Fig.7 Nitrogen adsorption-desorption isotherm |

根据BET结果得出残渣海绵比表面积为1.75 m2/g,低于Sadeghi等[23]制备的羽毛角蛋白基海绵9.10 m2/g的比表面积,但差距尚在一个数量级内,说明其吸油能力主要依托于其对油的亲和力及高孔隙率而非大比表面积。结合残渣海绵27.64 cm3/g的表观孔容和68%的吸油效率,侧面佐证了残渣海绵的良好吸油能力[25]。

3 结论通过研究将废弃羽毛水解残渣这样的二次废弃物重新加以利用,在不添加任何额外试剂的情况下成功制备了一款蓬松多孔的残渣海绵,研究得出如下结论:

1) 残渣海绵的吸油特性与孔隙率息息相关,孔隙率主要由残渣冻干前的加水量决定,综合残渣海绵的吸油性及结构强度,10 g羽毛原料添加50 mL水获得的孔隙率最为适合。

2) 制备的残渣海绵具有亲油官能团和丰富的多孔结构,使其具有良好的吸油性能(橄榄油17.24 g/g,液体石蜡14.11 g/g);残渣纤维的亲油性使其具备优异的油水选择性吸油性能(最极端条件下吸油水比例为4:9)。

3) 吸附剂各介质条件下吸附液体体积总量大致保持一致,区别在于水油的比例有所不同,海绵残渣实际吸油整体表现显著优于再生纸与脱脂棉,其表观孔容为27.64 cm3/g,吸油效率为68%。

| [1] |

Food and Agriculture Organization of the United Nations. November 2020 Food Outlook-Biannual Report on Global Food Markets[R]. Rome: FAO, 2020.

|

| [2] |

NARENDRA R. Non-food industrial applications of poultry feathers[J]. Waste Management, 2015(45): 91-107. DOI:10.1016/j.wasman.2015.05.023 |

| [3] |

LASEKAN A, BAKAR F A, HASHIM D. Potential of chicken byproducts as sources of useful biological resources[J]. Waste Manage, 2013, 33: 552-565. DOI:10.1016/j.wasman.2012.08.001 |

| [4] |

TERESA K K, JUSTYNA B. Biodegradation of keratin waste: theory and practical aspects[J]. Waste Management, 2011, 31(8): 1689-1701. DOI:10.1016/j.wasman.2011.03.024 |

| [5] |

PENG Zheng, ZHANG Juan, DU Guocheng, et al. Keratin waste recycling based on microbial degradation mechanisms and prospects[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(11): 9727-9736. DOI:10.1021/acssuschemeng.9b01527 |

| [6] |

SCHOR R, KRIMM S. Studies on structure of fratherkeratin: Ⅰ. X-ray diffraction studies and other experimental data[J]. Biophysical Journal, 1961, 1(6): 467-478. DOI:10.1016/S0006-3495(61)86903-8 |

| [7] |

SHARMA S, GUPTA A. Sustainable management of keratin waste biomass: applications and future perspectives[J]. Brazilian Archives of Biology and Technology, 2016, 59: 1-9. DOI:10.1590/1678-4324-2016150684 |

| [8] |

SHAVANDI A, SILVA T H, BEKHIT A A, et al. Keratin: dissolution, extraction and biomedical application[J]. Biomaterials Science, 2017, 5(9): 1699-1735. DOI:10.1039/c7bm00411g |

| [9] |

HOLKAR C R, JAIN S S, JADHAV A J, et al. Valorization of keratin based waste[J]. Process Safety and Environmental Protection, 2018, 115: 85-98. DOI:10.1016/j.psep.2017.08.045 |

| [10] |

TESFAYE T, SITHOLE B, BAMJUGERNATH D. Valorisation of chicken feathers: a review on recycling and recovery route-current status and future prospects[J]. Clean Technologies and Environmental Policy, 2017, 19(10): 2363-2378. DOI:10.1007/s10098-017-1443-9 |

| [11] |

AL-ASHEH S, BANAT F, AL-ROUSAN D, et al. Adsorption of copper, zinc and nickel ions from single and binary metal ion mixtures on to chicken feathers[J]. Adsorption Science & Technology, 2002, 20(9): 849-864. DOI:10.1260/02636170260555778 |

| [12] |

KAR P, MISRA M. Use of keratin fiber for separation of heavy metals from water[J]. Journal of Chemical Technology and Biotechnology, 2004, 79(11): 1313-1319. DOI:10.1002/jctb.1132 |

| [13] |

KHOSA M A, ULLAH A. In-situ modification, regeneration, and application of keratin biopolymer for arsenic removal[J]. Journal of Hazardous Materials, 2014, 278: 360-371. DOI:10.1016/j.jhazmat.2014.06.023 |

| [14] |

ZHOU Longtao, YANG Guang, YANG Xuexia, et al. Preparation of regenerated keratin sponge from waste feathers by a simple method and its potential use for oil adsorption[J]. Environmental Science and Pollution Research, 2014, 21(8): 5730-5736. DOI:10.1007/s11356-014-2513-8 |

| [15] |

WATTIE B, DUMONT M J, LEFSRUD M. Synthesis and properties modified feather keratin-based motor oil sorbingcryogels with high oil holding capacity[J]. Journal of Polymers and The Environment, 2018, 26(1): 59-65. DOI:10.1007/s10924-016-0919-8 |

| [16] |

庄媛. 羽毛残渣制备角蛋白海绵膜及其在环境治理中的应用[D]. 上海: 东华大学, 2012. ZHUANG Yuan. Preparation and Environmental Protection Applications of the Keratin Sponge Film Made from Feather Residues[D]. Shanghai: Donghua University. 2012. |

| [17] |

刘畅. 羽毛角蛋白海绵膜的优化制备及其应用研究[D]. 上海: 东华大学, 2013. LIU Chang. Optimized Preparation of the Keratin Sponge Film and Its Application[D]. Shanghai: Donghua University. 2013. |

| [18] |

张慧敏. 羽毛角蛋白海绵垫的制备及其吸附性能的研究[D]. 无锡: 江南大学, 2017. ZHANG Huimin. Preparation of Feather Keratin Cushions and Research of its Adsorption Performance[D]. Wuxi: Jiangnan University, 2017. |

| [19] |

ZHUANG Yuan, WU Xiaoqian, CAO Zhangjun, et al. Preparation and characterization of sponge film made from feathers[J]. Materials Science & Engineering C-Materials for Biological Applications, 2013, 33(8): 4732-4738. DOI:10.1016/j.msec.2013.07.032 |

| [20] |

TEAS C, KALLIGEROS S, ZANIKOS F. Investigation of the effectiveness of absorbent materials in oil spills clean up[J]. Desalination, 2001, 140(3): 259-264. DOI:10.1016/S0011-9164(01)00375-7 |

| [21] |

张慧敏, 唐亚丽, 卢立新, 等. 鸡毛角蛋白海绵垫的制备及对丙酮的吸附性能[J]. 材料科学与工艺, 2017, 25(4): 38-43. ZHANG Huimin, TANG Yali, LU Lixin, et al. Preparation of feather insoluble keratin cushion and its adsorption performance for acetone[J]. Materials Science & Technology, 2017, 25(4): 38-43. DOI:10.11951/j.issn.1005-0299.20160256 |

| [22] |

FANG Yajun, WANG Hongjuan, YU Hao, et al. From chicken feather to nitrogen and sulfur codoped large surface bio-carbon flocs: an efficient electrocatalyst for oxygen reduction reaction[J]. Electrochim, 2016, 213: 273-282. DOI:10.1016/j.electacta.2016.07.121 |

| [23] |

SADEGHI S, DADASHIAN F, ESLAHI N. Recycling chicken feathers to produce adsorbent porous keratin-based sponge[J]. International Journal of Environmental Science and Technology, 2019, 16(2): 1119-1128. DOI:10.1007/s13762-018-1669-z |

| [24] |

周可可, 唐亚丽, 卢立新, 等. 氧化纳米纤维素增强再生纤维素全纤维素复合薄膜的制备及性能[J]. 复合材料学报, 2020, 37(7): 1657-1666. ZHOU Keke, TANG Yali, LU Lixin, et al. Preparation and properties of all-cellulose composite films with oxidized cellulose nanofibrils reinforcing regenerated cellulose[J]. Acta Materiae Compositae Sinica, 2020, 37(7): 1657-1666. DOI:10.13801/j.cnki.fhclxb.20191120.003 |

| [25] |

THOMMES M, KANEKO K, NEIMARK A V, et al. Physisorption of gases, with special reference to the evaluation of surface area and pore size distribution (IUPAC Technical Report)[J]. Pure and Applied Chemistry, 2015, 87(9-10): 1051-1069. DOI:10.1515/ci-2016-0119 |

2021, Vol. 29

2021, Vol. 29