电子产品的小型化、高集成度等高要求对高密度互连技术提出了新的要求。三维叠层技术是高密度互连技术的发展方向,但随着叠层数量增加,焊点变小变细,全局互连延迟加剧[1-2]。叠层互连技术具有良好的电性能,内部互连和较高的机械可靠性,已经成为三维互连技术重要的发展趋势[3-4]。直接铜-铜热压互连工艺需要700~1 000 ℃高温,高清洁表面以及真空环境,这些复杂苛刻的工艺条件限制了这项技术的应用。因此有必要研究一种低温互连技术,降低工艺复杂性,减少成本。Zhang等人[5]采用铜锥微纳米层增加了铜基板与环氧树脂的界面结合力。Chen等人[6-7]研究了镍针微纳米层与锡焊料之间的低温互连技术。Naoya Watanabe等人[8]采用改变两侧互连偶形貌的方法,通过两侧形貌互补实现铜-铜互连。Wang等人[9]使用了镍微米针实现了室温下的超声互连技术。Cai[10]用Cu-Zn合金制备出纳米多孔铜,用于低温热压键合技术中,但界面金属间化合物较薄,难以保障结合面的强度。Li等人[11-12]报道了一种通过超声键合快速形成纯Cu/Cu3Sn/Cu接头的方法,同时通过超声振动在环境空气中实现了Cu/Cu直接键合。T.Ishizaki[13]通过单点法合成铜纳米颗粒,在300 ℃下实现铜-铜板键合。然而,上述研究中的互连质量和实际应用并不理想。

铜与氧的亲和力很高,在封装过程中由于承受较高的温度,很容易发生氧化反应。本文采用电化学方法获得铜针层和镀覆其上的铟微米层。在镀覆铟微米层后,铜针层形状不变,铟微米层能有效防止铜层氧化,铜铟微纳米层具有巨大的表面积,在互连温度260 ℃下,铟变成液态,液态铟能较好地浸润铜针层,铜铟形成的金属间化合物Cu2In是一种优质相,具有良好的塑性,大大提高了互连强度,这种固液扩散互连工艺有望于在三维封装中获得应用。

1 实验首先,铜-铟二级微纳米层通过电化学镀方法获得,其中铜针层由化学镀获得,其形貌尺寸可由结晶改性剂控制[5, 14];用商业配方将铟纳米层电镀于铜针层上,其厚度由电镀时间控制;其次,将两块具有铜-铟二级微纳米层的基板(规格:2 cm×2 cm×0.15 mm)面对面放置形成接触区域;最后,在空气中对上述接触区域加热进行固液扩散互连。

采用附带有加热板的键合测试仪(Rhesca公司,型号PTR-1101)进行互连操作,具体为:将一块具有铜-铟二级微纳米层的铜基板放置在加热板上,将另一块铜铟微纳米层的铜基板放置在其上,以使这两块铜基板的铜-铟微纳米层面对面接触,预热30 min后开始加载垂直压力进行键合,加载机的加载速度设置为2.0 mm/min,键合压力设置为170~210 MPa,预热温度和互连温度相同。互连温度设置为260 ℃,加热时间180 min,加热速度10 ℃/min。互连工艺示意图如图 1所示。整个互连过程在空气中完成,不需要真空环境或者惰性气体的保护。冷却后用推球测试模式测量互连情况。用扫描电子显微镜(SU8220, Hitachi, JAPAN)观察互连组织形貌和断面组织形貌,用双场发射透射电子显微镜(FEI Tecnai G2 F20S)表征互连界面精细结构。

|

图 1 铜-铟-铜互连工艺示意图 Fig.1 Diagram of Cu-In-Cu interconnection process |

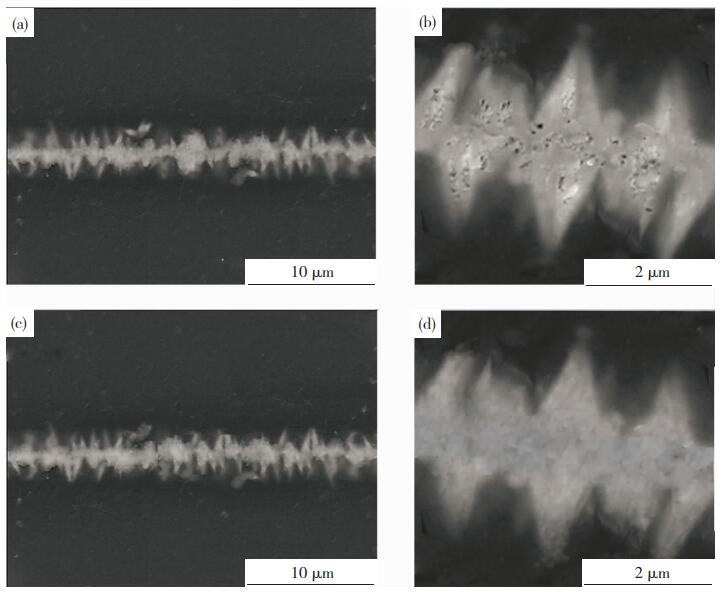

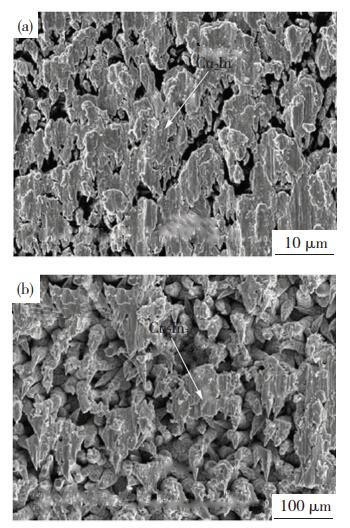

在铜基板电沉积制备出铜-铟二级微纳米层,并用于后续固液扩散互连研究。该铜-铟微纳米层具有二级结构:第一级为铜针层;第二级为铟微米层,其中,铟微米层镀覆于铜针层的表面。图 2(a),(b)为铜针微纳米层不同放大倍数的扫描电镜图,铜微米针的高度为1~3 μm,针根直径为500 nm~2 μm,铜沉积层细小、致密、均匀,呈典型的锥形阵列;图 2(c),(d)为铜-铟二级微纳米层不同放大倍数的扫描电镜图,铟微米层厚度为150~350 nm,随着铟沉积层的镀覆,铜针层的尖顶突起变圆,但铜-铟二级微纳米层整体依然保持铜微纳米层的针状阵列结构,这种阵列结构具有超大的表面积,是一种典型的疏水微纳米结构。另一方面这种铜-铟二级微纳米层结构大小可控,可在制备时改变结晶改性剂的含量和种类以获得大小不同的微纳米层。

|

图 2 不同倍率的铜针层组织(a),(b)及不同倍率的铜-铟层组织(c), (d) Fig.2 Microstructure of copper needle layer (a), (b) and Cu-In layer with different magnifications (c), (d) |

为了进一步观察互连过程中铜针插入状态和铜-铟固液扩散过程,通过扫描电子显微镜观察界面组织形态,不同互连条件下的铜-铟-铜界面的组织形貌图如图 3所示。

|

图 3 铜-铟-铜互连界面形貌: (a), (b) 260 ℃,10 min; (c), (d) 260 ℃,180 min Fig.3 Morphology of Cu-In-Cu interconnection interface: (a), (b) 260 ℃, 10 min; (c), (d) 260 ℃, 180 min |

从图 3可以看出,互连后突起的铜纳米针部分与铟层固连在一起,当互连温度为260 ℃,互连时间为10 min时,沿着互连界面存在一些孔洞缺陷,组织结构分布不均匀,存在多种金属间化合物。当互连时间提高到180 min时,在互连界面上基本没有孔洞,组织分布较为均匀,应为单一金属间化合物,可以预见当互连时间提升到180 min时可以获得优良的互连界面,这是因为一方面针状突起结构能获得足够的机械互锁性;另一方面随着互连时间的延长,铜和铟之间有充足的时间发生反应获得较为均匀的单一金属间化合物。

2.3 互连机制图 4是互连温度260 ℃,互连时间180 min时互连界面的TEM图,其中图 4(a)为铜纳米针插入铟层的低倍率图像,图中可见互连界面比较紧实,几乎没有孔洞,连接线两侧的选区电子衍射图分别对应铟区的[1 0 0]晶带轴和铜区的[1 1 1] 晶带轴;图 4(b)和(c)为图(a)中A,B区域的高分辨图像,Cu2In、Cu7In3可以被识别,Cu和In的晶格条纹可以用测量晶格间距来识别,在图 4(b)、(c)图像中间显示了转移区域,图 4(b)中有40 nm宽的非晶区,图 4(c)中有20 nm宽的非晶区,表明存在原子级的互连。界面反应在A区域比B区域更突出,一方面可能是铜锥结构的楔块效应,一方面可能是接缝密实度及实际接触时间没有沿着互连界面均匀分布,B区域呈现的是早期的粘合阶段,而A区域互连开始后就很快粘合结合。可以得出在固液扩散互连中,铜针层结构与铟层形成物理互锁界面。另一方面由于铟的润湿性较好,能在界面处与铜形成金属间化合物,界面结合致密,互连质量良好。图 4(d)、(e)为图(a)中A,B区域的能谱分析图,在图 4(d)中,Cu和In原子比例分别为70.8at.%Cu和29.2at.%In,接近化学计量比Cu7In3的比值。在图 4(e)中,扫描线左侧平坦部分中的平均定量原子比例为67.6at.%Cu和32.4at.%In,接近Cu2In化学计量比,并且该部分的宽度在40 nm以上。

|

图 4 互连界面的TEM形貌:(a)铟充填铜针谷近景图像;(b),(c)不同区域铜铟高分辨接触图像;(d),(e)能谱线扫描分析 Fig.4 TEM morphology of interconnection interface: (a) close range image of indium filled copper needle valley; (b), (c) high resolution contact image of copper and indium in different areas; (d), (e) energy spectrum scanning analysis |

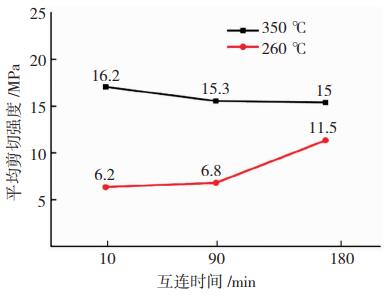

影响固液扩散互连质量的因素包括互连温度、互连时间等。图 5描述了不同条件下的铜-铟-铜互连界面的剪切强度趋势图,发现在260 ℃下粘合10、90和180 min时,铜-铟-铜互连界面的平均剪切强度为6.2、6.8和11.5 MPa,随着互连时间的延长,剪切强度增加。这归因于铟在260 ℃下呈液态,具有良好的润湿性[15],铟的毛细润湿机理与扩散机制有待进一步研究。铟冷却后与试样表面的微纳米铜针发生相互嵌套,形成的金属间化合物Cu2In具有良好的热稳定性和力学性能,剪切效果堪比回流焊工艺。在350 ℃下粘合10、90和180 min时,铜-铟-铜互连界面的平均剪切强度为16.2、15.3和15 MPa,随着互连时间的延长,剪切强度有下降趋势。虽然整体看来350 ℃比260 ℃下获得的接头平均剪切强度高,但350 ℃温度较高,芯片容易因为过热产生不良影响。本文的目的是探究较低温下的互连方法,偏向于在较低的温度下就能获得令人满意的结合强度,故互连温度倾向于选择260 ℃。另一方面,根据Cu-In相图[16],在超过260 ℃时,金属间化合物具有从Cu2In转化为Cu7In3的趋势,Cu7In3的塑性较差,脆性大,降低了互连界面的剪切强度,这一点可以从350 ℃下粘合不同时间时互连界面的平均剪切强度有下降的趋势得到验证。与传统的回流焊的工艺温度高达400 ℃相比,这种基于铜-铟二级微纳米形貌的固液扩散互连技术所需要的温度较低,解决了在高密度叠层封装中由于温度过高使芯片过热的问题,有望于代替回流焊,成为高密度三维封装中一种新的互连方法。

|

图 5 不同互连温度下剪切强度的变化趋势图 Fig.5 Variation trend of shear strength at different interconnection temperatures |

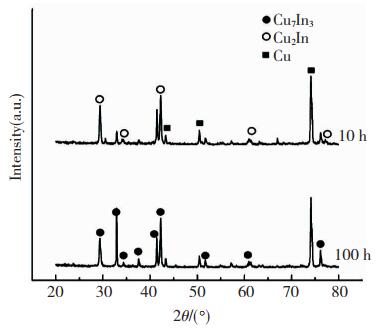

在互连完成后,对样品进行热处理,进一步分析热处理时间对铜-铟互连界面剪切强度的影响。将互连温度260 ℃,互连时间180 min的试样在180 ℃下进行热处理,热处理时间分别为10和100 h。图 6是热处理时间为10、100 h的互连界面XRD图谱。比较互连界面的XRD谱图,当热处理时间为10 h时,Cu、Cu2In的衍射峰强度比较强;当热处理时间为100 h时,Cu7In3衍射峰的强度比较强,而且仅由Cu7In3组成的键合可以通过较长时间的热处理获得。

|

图 6 不同热处理时间键合界面的XRD谱图 Fig.6 XRD patterns of bonding interface with different heat treatment time |

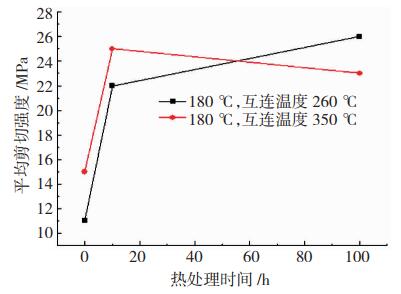

在热处理时效结束后对互连界面进行剪切力测试,热处理时效对剪切强度的影响如图 7所示(互连时间均为180 min)。由图 7可以看出,在热处理前剪切强度较低的互连界面通过热处理后剪切强度上升非常显著,超过10 h后,增加开始变缓慢;而在热处理前剪切强度较高的互连界面(350 ℃)通过热处理后剪切强度虽然有所增加,但增加比较缓慢,超过10 h后,剪切强度反而有下降的趋势。在推球剪切实验后对断裂面进行研究,180 ℃下不同热处理时间下铜-铟-铜互连界面的剪切断面形貌如图 8所示。热处理10 h后(图 8(a)),类舌状断裂面表明互连界面具有一定的塑性和韧性,铜-铟连接界面保持部分完整,断面位置发现含铟断面Cu2In。热处理100 h后(图 8(b)),剪切面相对均匀和平坦,主要以解理断裂为主,随着裂纹扩张,主解理面发生二次解理和局部撕裂现象,图中显示存在大量孔洞,推测为剪切过程中材料受力发生变形,断裂面主要发生在铜-铟结合层,在断面位置发现含铟断面Cu7In3。据此可以推测,剪切强度较低的铜-铟-铜互连界面,在较短时间热处理后固液扩散嵌入充分,生成的金属间化合物Cu2In是一个优质相,具有优良的力学性能。随着热处理时间的增加,金属间化合物进行了转变,长时间热处理获得的金属间化合物Cu7In3脆性大,降低了互连质量。热处理实验表明二级铜-铟微纳米层互连技术短时热处理即可获得较好的互连强度。

|

图 7 互连界面剪切强度与热处理时效关系 Fig.7 Relationship between shear strength of interconnection interface and heat treatment time |

|

图 8 不同参数下互连界面断面观察:(a)180 ℃,10 h;(b)180 ℃,100 h Fig.8 Cross-section observation of interconnection interface under different parameters: (a) 180 ℃, 10 h; (b) 180 ℃, 100 h |

1) 本文研究了一种固液扩散互连方法。通过二级铜铟微纳米层,在较低的温度下260 ℃(与400 ℃回流焊工艺相比),能获得高质量的互连。

2) 铜针层的针状结构有良好的机械互锁力和巨大的扩散表面,同时,铟具有良好的润湿性,在互连温度较低的情况下形成的金属间化合物Cu2In是优质相,力学性能良好,短时热处理即可获得优良的互连界面,这种液固扩散互连方法符合绿色封装的发展趋势。

| [1] |

鞠隆龙. 高密度封装中微小铜柱凸点界面IMC生长及控制研究[D]. 上海: 上海交通大学, 2018. JU Longlong. Research on IMC growth and control of micro copper pillar bump interface in high density packaging [D]. Shanghai: Shanghai Jiaotong University, 2018. |

| [2] |

孙云娜. 硅通孔互连(TSV)封装体的热机械特性研究[D]. 上海: 上海交通大学, 2017. SUN Yunna. Study on thermomechanical properties of TSV package [D]. Shanghai: Shanghai Jiaotong University, 2017. |

| [3] |

周峥. 未来集成电路封测技术趋势和中国封测业发展[J]. 电子与封装, 2015, 15(1): 1-5. ZHOU Zheng. Future trend of IC packaging technology and development of China packaging industry[J]. Electronics and packaging, 2015, 15(1): 1-5. DOI:10.16257/j.cnki.1681-1070.2015.0001 |

| [4] |

张建华, 张金松, 华子恺. 芯片高密度封装互连技术[J]. 上海大学学报(自然科学版), 2011, 17(4): 391-400. ZHANG Jianhua, ZHANG Jinsong, HUA Zikai. Chip high density package interconnection technology[J]. Journal of Shanghai University (natural science edition), 2011, 17(4): 391-400. DOI:10.3969/j.issn.1007-2861.2011.04.007 |

| [5] |

ZHANG W, FENG X, CAO H, et al. Influence of PEG molecular weight on morphology, structure and wettability of electroless deposited Cu-Ni-P films[J]. Applied Surface Science, 2012, 258: 8814-8818. DOI:10.1016/j.apsusc.2012.05.096 |

| [6] |

CHEN Zhuo, HANG Tao, LI Ming, et al. Low-temperature solid state bonding of Sn and Nickel micro cones for micro interconnection[J]. ECS Solid State Letters, 2012, 1(1): 7-10. DOI:10.1149/2.010201ssl |

| [7] |

CHEN Z, LUO T B, HANG T, et al. Enhanced Ni3Sn4 nucleation and suppression of metastable NiSn3 in the solid state interfacial reactions between Sn and cone-structured Ni[J]. CrystEngComm, 2013, 15(48): 10490-10494. DOI:10.1039/C3CE41713A |

| [8] |

Watanabe N, Asano T. Room-Temperature Cu-Cu Bonding in Ambient Air Achieved by Using Cone Bump[J]. Applied Physics Express, 2011, 4(1): 016501. DOI:10.1143/APEX.4.016501 |

| [9] |

WANG Haozhe, JU Longlong, GUO Yukun, et al. Interfacial morphology evolution of a novel room-temperature ultrasonic bonding method based on nanocone arrays[J]. Applied Surface Science, 2015, 324(1): 849-853. DOI:10.1016/j.apsusc.2014.11.058 |

| [10] |

CAI M X, CHEN M X, LIU S. Low temperature thermocompression bonding based on copper nanostructure for 3D packaging[C]//Electronic Packaging Technology and High Density Packaging (ICEPT-HDP), 2011 12th International Conference on, 2011: 1-4.

|

| [11] |

LI K C, LIU X G, CHEN M X, et al. Research on nano-thermocompression bonding process using nanoporous copper as bonding layer[C]//Electronic Packaging Technology (ICEPT), 2014 15th International Conference on, 2014: 19-23.

|

| [12] |

ARAI Y, MIYAMOTO Y, NIMURA M, et al. Evaluation of ultrasonic vibra-tion energy for copper-to-copper bonding by flip-chip bonding technology[C]//International conference on electronics packaging (ICEP), IEEE, 2014: 658-661.

|

| [13] |

ISHIZAKI T, WATANABE R. A new one-pot method for the synthesis of Cu nanopar-ticles for low temperature bonding[J]. Journal of Materials Chemistry, 2012, 22(48): 25198-25206. DOI:10.1039/C2JM34954J |

| [14] |

MIYOSHI H, ENDOH K, KURITA S. Application of silver nano particle to pressure-less bonding onto a copper surface-consideration of substitute material for leadsolder[C]//8th international conference on integrated power systems (CIPS), VDE, 2014: 1-5.

|

| [15] |

TIAN Y H, HANG C J, ZHAO X, et al. Phase transformation and fracture behavior of Cu/In/Cu joints formed by solid-liquid interdiffusion bonding[J]. Journal of Materials Science: Materials in Electronics, 2014, 25(9): 4170-4178. DOI:10.1007/s10854-014-2145-2 |

| [16] |

SOMMADOSSI S, GUST W, MITTEMEIJER E J. Phase characterisation and kinetic behaviour of diffusion soldered Cu/In/Cu interconnections[J]. Materials Science and Technology, 2013, 19(4): 528-534. DOI:10.1179/026708303225009706 |

2021, Vol. 29

2021, Vol. 29