锌铝合金具有熔点低、浇注性能好、无污染、易加工、价格低廉等优点,已经在机械、造船、冶金、玩具等行业得到了广泛的应用[1]。我国铜资源短缺,铝、锌资源丰富,大力研究和推广铝锌合金的应用具有重要的经济意义。用锌铝合金代替铜合金制造轴瓦、轴套、蜗轮、滑块等机件,产生了良好的经济效益和社会效益[2-4]。尽管锌铝合金材料表现出较高的性能和巨大的应用潜力,但其在硬度、机械强度和耐磨性等方面仍有待提高。

通过改变制备工艺和添加增强相来提高锌铝合金的力学和摩擦学性能已成为重要的研究方向。例如,Savaskan[5]研究了铜含量对偏晶锌铝铜合金力学和滑动磨损性能的影响,结果表明随着铜添加量(质量分数)的增加,合金的硬度不断提高,添加量为5%时硬度达到最高;当铜含量逐渐增加到2%时,其拉伸强度也随之增加,但高于此添加量时,强度则随着铜含量的进一步增加而降低。郝远等人[6]探讨了半固态机械搅拌法制备SiCp/ZA27复合材料的工艺以及SiCp含量、大小对复合材料抗拉强度和硬度的影响,该工艺可使SiCp分布较均匀,复合材料的抗拉强度随SiCp含量、粒度的增加而减小。增强相与基体的选择是决定复合材料最终组织和性能的最关键因素。常用的增强相有石墨烯、碳化硅、氧化铝、氮化硅等。本文选用氮化硅作为增强相,是由于其具有硬度高、摩擦系数小、耐磨损、抗腐蚀性等优异性能,且成本较低。放电等离子烧结是一种全新的制备功能材料的技术手段,该技术主要特点是升温速度快、烧结温度低、及生产效率高,获得的晶粒更细小,组织更均匀。近年来,该技术已经成为粉末冶金行业制备纳米块体材料、非晶体材料和多尺度复合的结构材料的重要技术[7-8]。目前,制备锌铝基复合材料的方法主要有原位生成法,熔炼铸造法,无压烧结法等,而采用放电等离子烧结技术制备氮化硅/锌铝基复合材料研究相对较少,因此加强该技术的研究对于丰富锌铝合金复合材料的制备手段有重要意义。

本文以锌铝合金作为基体材料,以氮化硅作为增强相,采用放电等离子烧结方法制备氮化硅/锌铝基复合材料,研究了氮化硅的添加量对锌铝合金致密度、硬度、摩擦系数和磨损量的影响,为开发具有优异综合性能的锌铝合金材料提供理论依据。

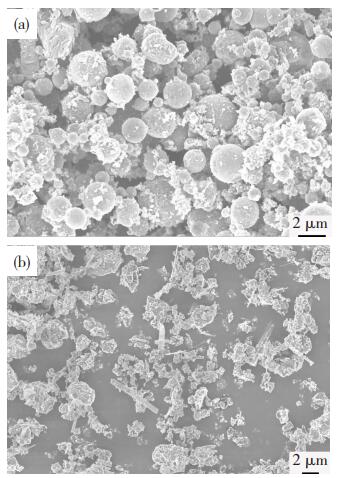

1 实验 1.1 试样制备选用长沙天久公司生产的锌铝合金粉末作为基体材料,合金粉平均粒度为2 μm,化学成分如表 1所示;氮化硅为中科时代有限公司生产,平均粒度为800 nm,纯度为99.9%。锌铝基合金粉和氮化硅粉末的微观形貌如图 1所示。

| 表 1 锌铝基复合粉末化学成分(质量分数/%) Table 1 Chemical composition of Zn-Al matrix composite powder (wt.%) |

|

图 1 锌铝基合金粉末(a)和氮化硅颗粒(b)的微观形貌 Fig.1 Microstructure of Zn-Al matrix alloy powder(a) and Si3N4 particles(b) |

采用放电等离子烧结(SPS)工艺制备氮化硅/锌铝基复合材料。首先,使用行星式球磨机将氮化硅与锌铝合金粉充分混合,球料比为3 ∶1,转速200 r/min,球磨时间2 h;其次,将混合均匀后的不同质量配比(氮化硅质量分数分别为0,5%,10%,15%,20%和25%)的氮化硅/锌铝基合金混粉体装进直径30 mm的石墨模具,在真空环境下烧结成型,具体工艺为:烧结压力40 MPa,升温速率100 ℃/min,烧结温度450 ℃,保温时间9 min,保压时间7 min;最后制备出尺寸为Φ30 mm×5 mm的氮化硅/锌铝块体。

1.2 微观组织观察和性能测试采用聚焦离子束扫描电子显微镜(FIB-SEM) 在5 kV的加速电压下观察氮化硅/锌铝基粉体和复合材料样品的微观形貌特征及磨损形貌;采用电子探针(BSE)对合金组织进行了观察;采用阿基米德排水法测试样的实际密度,并根据理论密度计算致密度;采用上海泰明光学仪器有限公司的HXD-1000TM显微硬度计测试样品的显微硬度,加载试验力为1.96 N,载荷保持时间为15 s;使用MS-T3000摩擦磨损试验仪测试材料的摩擦系数,实验载荷为200 g,转速200 r/min,摩擦时间为15 min,磨球为直径3 mm的氧化锆;采用MFT-4000多功能材料表面性能试验仪测试磨损量,设定试样移动速度0.1 mm/s,荷载0.05 N,采用金刚石锥角90°压头,压头尖端半径0.1 mm,在每个样品磨损面上测8个不同的位置取平均值,然后乘以试样的磨痕长度得到磨损体积。

2 结果与讨论 2.1 不同氮化硅含量的复合材料微观组织基体和不同氮化硅含量复合材料的微观形貌如图 2所示。由图 2可以看出,基体表面存在孔隙和缺陷(图 2(a)),而随着氮化硅的加入复合材料表面孔隙和缺陷逐渐减少(图 2(b)~(e)),这主要是因为在烧结开始后,一些气体还在样品中未逸出,形成孔隙。氮化硅加入后,在低温时氮化硅与锌铝合金作用产生大量界面,可以使气体逸出,从而使样品在后续加工中进一步致密化[7-8]。而氮化硅的添加量为25%时(图 2(f)),锌铝合金与氮化硅界面继续增加,从而使更多气体可逸出,在随后的加压保压成形过程中气孔被焊合,使材料更加致密化。

|

图 2 氮化硅含量为(a)0,(b)5%,(c)10%,(d)15%,(e)20%和(f)25%时复合材料的微观形貌 Fig.2 SEM morphologies of composites with different Si3N4 content (a)0, (b)5%, (c)10%, (d)15%, (e)20% and (f)25% |

图 3为氮化硅含量为20%时复合材料的能谱图,从图 3中可以看出复合材料主要是由灰白色相和黑色相组成,而灰白色和黑色边缘没有明显的边界,黑色相以镶嵌的形式分布。通过EDS能谱分析黑色相主要成分是氮和硅,灰白色相主要成分是锌和铝,元素含量的高低随着颜色从橙色、绿色、蓝色逐渐递减。可见,直至添加量为20%时,氮化硅在样品中分散均匀,并未发现氮化硅明显团聚现象。

|

图 3 氮化硅含量为20%时复合材料的能谱图 Fig.3 EDS of Si3N4 /Zn-Al matrix composite with 20% Si3N4 addition |

图 4为氮化硅含量为25%时复合材料的能谱图,黄色为硅元素的分布区域,紫色为锌元素的分布区域,蓝色为铝元素的分布区域,从图中可以明显看到硅元素聚集在一块区域,表明氮化硅发生了团聚。

|

图 4 氮化硅含量为25%时复合材料的能谱图 Fig.4 EDS of Si3N4 /Zn-Al matrix composite with 25% Si3N4 addition |

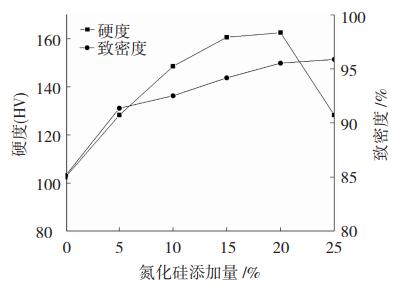

相对密度是影响金属力学性能的关键因素,增强相可以影响基体的致密化程度,进而影响材料的力学性能[9-10]。氮化硅添加量对复合材料致密度和硬度的影响如图 5所示。由图中结果可知,随着氮化硅含量的增加,样品致密度呈现先上升后趋于平稳的趋势,这与前文组织观察结果一致,而硬度却是先增加后降低的趋势。氮化硅含量为20%时,复合材料的相对密度达95.53%,硬度达到162.56HV,远超基体合金的102.44HV。从图 3可知,氮化硅含量为5%~20%时,氮化硅颗粒在锌铝基复合材料中能够均匀分布,处于基体晶界处的氮化硅颗粒会使复合材料基体组织的晶界变宽,且颗粒与基体界面的结合强度较高,由此使得材料承受与传递载荷的能力提高。硬的氮化硅颗粒作为主要的承载体,实现载荷从软基体到硬质颗粒的有效传递。增强颗粒形状不规则,在受力下陷的过程中,对基体传递应力时相当于增加了材料的受力面积,宏观表现为硬度提高。另外,SPS烧结瞬间产生放电等离子体使锌铝颗粒表面活化,烧结过程中温度较高使原子快速迁移,有利于烧结颈的形成和长大,烧结颈长大形成众多的晶粒,当遇到晶界较多、晶界能较大的晶粒时,这些晶粒将吞并周围的晶粒而优先生长[11-12]。加入氮化硅后,氮化硅与锌铝互不相溶,氮化硅本身稳定性强,分散在基体中,阻碍烧结颈的长大,从而抑制了基体中晶粒长大,使迁移受阻,达到晶粒细化的目的,从而使硬度提高[13-14]。当氮化硅添加量为25%时,复合材料的硬度大幅度降低至128.31HV,这是因为氮化硅添加量为20%时已达到最大硬度的临界值,之后因为氮化硅添加量过高发生团聚(如图 4所示),而团聚体不能与锌铝基体充分融合,导致烧结不完全,氮化硅颗粒与基体界面结合较差,使硬度开始下降。此外,因为氮化硅添加量区间较大,所以使硬度表现为在氮化硅添加量为25%时大幅度下降。

|

图 5 氮化硅添加量对锌铝基复合材料致密度和硬度的影响 Fig.5 Effect of Si3N4 content on density and hardness of Zn-Al matrix composites |

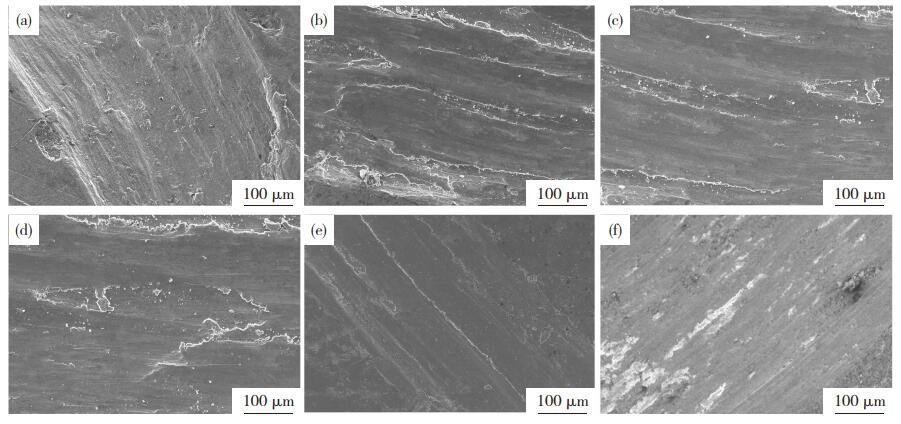

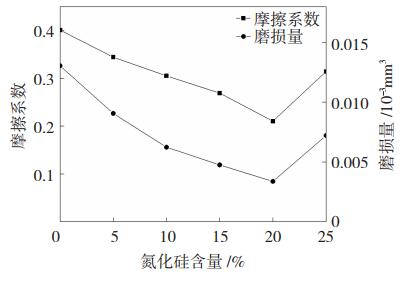

图 6、图 7分别给出了不同氮化硅添加量时复合材料的摩擦形貌、摩擦系数和磨损量,随着氮化硅添加量的增加,摩擦系数和磨损量都表现为先降低后增加的趋势。

|

图 6 氮化硅含量为(a)0%,(b)5%,(c)10%,(d)15%,(e)20%和(f)25%时复合材料摩擦形貌 Fig.6 Friction morphologies of compositeswith different Si3N4 content(a) 0%, (b) 5%, (c) 10%, (d) 15%, (E) 20% and (f) 25% |

|

图 7 氮化硅添加量对复合材料摩擦系数和磨损量的影响 Fig.7 Effect of Si3N4 addition on friction coefficient and wear loss of Zn-Al matrix composites |

从图 6可以看出,未加入氮化硅的基体合金表面划痕多,出现大块片状剥离,并且有凹坑出现,犁沟多且宽(图 6(a)),摩擦系数较高,磨损量较大。主要是因为在摩擦过程中,锌铝晶粒是承受法向载荷的主要单元,而锌铝晶粒硬度和弹塑性模量相对较低,随着剪切力的作用,容易塑性变形。加入氮化硅后磨损试样表面形貌以划痕为主,犁沟较浅且剥层不明显,随着氮化硅含量不断增加(从图 6(b)~(e)),摩擦系数明显减小,磨损量较之前明显降低。氮化硅添加量为20%时,复合材料的摩擦系数为0.210 3,磨损量为3.37×10-3 mm3。表明氮化硅的加入对复合材料的摩擦性能有明显的提升。这是由于增强相氮化硅颗粒较均匀的分布在复合材料当中,且颗粒具有较高硬度和弹塑性模量,变形量极小[15-16]。当在摩擦测试中,摩擦副与复合材料表面接触摩擦时,分散在外表面的氮化硅颗粒凸出,承受了部分法向载荷,导致摩擦副与基体较难接触从而降低了磨损,磨损过程主要是磨粒磨损[17-18]。而当加入氮化硅质量分数为25%时(图 6(f)),样品的致密度下降,因为烧结不完全导致界面结合减弱,从而造成氮化硅在摩擦测试中容易脱落,从而导致耐磨性能下降。

3 结论1) 试样致密度随着氮化硅加入先增加后趋于平稳,在氮化硅质量分数为20%时达到最佳,致密度为95.35%,硬度达到162.56HV,与基体锌铝合金相比,硬度提高了58.5%。氮化硅的加入提高了复合材料的力学性能。

2) 随着氮化硅的加入,复合材料的摩擦系数及磨损量持续减小,在含量为20%时达到最佳,其摩擦系数为0.210 3,磨损量为3.37×10-3 mm3,含量增至25%时,摩擦系数及磨损量有所增加。氮化硅在基体中均匀分散,摩擦过程中复合材料表面与磨球发生接触摩擦时,凸出的氮化硅颗粒承受部分法向载荷,减少了磨球与基体的实际接触面积,从而降低了磨损,磨损过程主要以磨粒磨损为主。

| [1] |

张雨溪. 改性陶瓷粉体对铸造锌铝合金组织及性能影响的研究[D]. 大连: 大连交通大学, 2015. ZHANG Yuxi. Research on the effects of modified metal additives on the microstructure and properties of cast zinc-aluminum alloy [D]. Dalian: Dalian JiaotongUniersity, 2015. |

| [2] |

李海龙, 翟永周, 郭伟朋, 等. 稀土元素对铸造锌铝合金微观组织和力学性能的影响[J]. 热处理, 2018, 33(6): 34-36. LI Hailong, ZHAI Yongzhou, GUO Weipeng, et al. Effect of rare-earths on microstructure and mechanical property of cast zinc-aluminum alloy[J]. Heat Treatment, 2018, 33(6): 34-36. DOI:10.3969/j.issn.1008-1690.2018.06.008 |

| [3] |

苏德煌. 锂对ZA27合金高温力学性能的影响[J]. 特种铸造及有色合金, 1998(6): 26-27. SU Dehuang. Effect of Li on mechanical properties at high temperature for ZA27 alloy[J]. Special Casting & Nonferrous Alloys, 1998(6): 26-27. DOI:10.3321/j.issn:1001-2249.1998.06.008 |

| [4] |

KONDOH K. Titanium metal matrix composites by powder metallurgy (PM) routes[J]. Titanium Powder Metallurgy, 2015, 277-297. DOI:10.1016/b978-0-12-800054-0.00016-2 |

| [5] |

SAVAŞKAN T, HEKIMO LU A P, PVRǦEK G. Effect of copper content on the mechanical and sliding wear properties of monotectoid-based zinc-aluminium-copper alloys[J]. Tribology International, 2004, 37(1): 45-50. DOI:10.1016/s0301-679x(03)00113-0 |

| [6] |

郝远, 陈体军, 马颖. SiCP/ZA27复合材料的制备及其力学性能[J]. 特种铸造及有色合金, 2002, 2: 25-28. HAO Yuan, CHEN Tijun, MA Ying. The fabrication technique and mechanical properties of SiCp/ZA27 composites[J]. Special Casting & Nonferrous Alloys, 2002, 2(2): 25-28. DOI:10.15980/j.tzzz.2002.s1.017 |

| [7] |

王秀芬, 周曦亚. 放电等离子烧结技术[J]. 中国陶瓷, 2006, 42(7): 14-16. WANG Xiufen, ZHOU Xiya. Spark plasma sintering technology[J]. China Ceramics, 2006, 42(7): 14-16. DOI:10.3969/j.issn.1001-9642.2006.07.005 |

| [8] |

MINIER L, NAIMI F, GALLET S L, et al. Spark plasma sintering technology: an interesting route to produce dense materials with a fine and controlled microstructure[C]//Синтез И Консолидация Порошковых Материалов. 2018.

|

| [9] |

王琳, 王富耻, 张朝晖, 等. SPS法制备微米烧结铜及其微观组织演变规律[J]. 稀有金属材料与工程, 2007, 36(S3): 150-153. WANG Lin, WANG Fuchi, ZHANG Chaohui, et al. Micron bulk copper prepared by SPS and its regularity of microstructure evolution[J]. Rare Metal Materials and Engineering, 2007, 36(S3): 150-153. DOI:10.3321/j.issn:1002-185x.2007.z3.036 |

| [10] |

蔺绍江, 熊惟皓, 瞿峻, 等. TiC/316L复合材料的致密化和力学性能试验[J]. 华中科技大学学报: 自然科学版, 2011(1): 55-58. LIN Shaojiang, XIONG Wweihao, QU Jun, et al. Densification and mechanical properties of TiC/316L composites[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2011(1): 55-58. DOI:10.3870/j.issn.1672-0741.2011.01.013 |

| [11] |

刘剑, 谢志鹏, 李志坚. 烧结温度对放电等离子烧结氮化硅陶瓷显微结构和力学性能的影响[J]. 硅酸盐学报, 2016, 44(3): 403-407. LIU Jian, XIE Zhipeng, LI Zhijian. Effect of sintering temperature on microstructure and properties of silicon nitride ceramics by sparplasma sintering[J]. Journal of the Chinese Ceramic Society, 2016, 44(3): 403-407. DOI:10.14062/j.issn.0454-5648.2016.03.09 |

| [12] |

秦笑, 王娟, 林高用, 等. SPS制备铜/镀铜石墨复合材料的组织和性能[J]. 热加工工艺, 2020, 49(8): 73-76. QIN Xiao, WANG Juan, LIN Gaoyong, et al. Microstructure and properties of Cu/Cu-coated graphite composites prepared by SPS[J]. Hot Working Technology, 2020, 49(8): 73-76. |

| [13] |

HUANG W, LIU G, LI X, et al. Structural variation in improving thermal stability of transition alumina with La dopant[J]. Journal of Alloys and Compounds, 2020, 824: 153905. DOI:10.1016/j.jallcom.2020.153905 |

| [14] |

ZHANG D, QI F, LAN W, et al. Effects of Ce addition on microstructure and mechanical properties of Mg-6Zn-1Mn alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 634(1): 5-13. DOI:10.1016/j.msea.2015.03.040 |

| [15] |

ZHANG C, YAO D, YIN J, et al. Effects of β-Si3N4 whiskers addition on mechanical properties and tribological behaviors of Al matrix composites[J]. Wear, 2019, 430-431. |

| [16] |

张宏生. 原位生成MoSi2增强Si3N4基复合材料的微观结构、力学性能以及Si3N4-Mo5Si3复合材料的摩擦学行为研究[D]. 兰州: 兰州大学, 2007. ZHANG Hongsheng. Microstrucures and properties of in-situ MoSi2 reinforced Si3N4 mstrix composites and tribological behavior of Si3N4-Mo5Si3 composites[D]. Lanzhou: Lanzhou University, 2007. |

| [17] |

隋贤栋, 罗承萍, 骆灼旋. 陶瓷粒子增强的锌铝基复合材料的摩擦学特性[J]. 铸造设备研究, 1998(6): 3-5. SUI Xiandong, LUO Chenping, LUO Zhuoxuan. The tribological properties of Zn-Al matrix composite reinforced by ceramic particles[J]. Foundry Equipment & Technology, 1998(6): 3-5. |

| [18] |

FISCHER T E, TOMIZAWA H. Interaction of tribochemistry and microfracture in the friction and wear of silicon nitride[J]. Wear, 1985, 105(1): 29-45. |

2021, Vol. 29

2021, Vol. 29