2. 信息功能材料国家重点实验室(中国科学院上海微系统与信息技术研究所),上海 200050

2. State Key Laboratory of Functional Materials for Informatics(Shanghai Institute of Microsystem and Information Technology, Chinese Academy of Sciences), Shanghai 200050, China

目前,集成电路在信息技术领域得到了广泛的应用,晶体管尺寸已发展到纳米节点领域。高k栅极介电技术的应用[1]、平面晶体管向三维结构转变[2-3]、在源极和漏极中引入嵌入式应力源工艺[4]等,这些新技术的出现实现了晶体管性能的进一步提高。但对摩尔定律的不断追求促使研究者们开发新的器件,以实现晶体管尺寸的进一步缩小[5]。目前,基于衬底硅的晶体管,逐渐达到了其理论物理极限和技术极限,需要新型的半导体材料才能实现晶体管性能的进一步提升[6]。

近年来,研究人员发现锗锡(GeSn)合金比硅、锗具有更高的载流子迁移率[7-8],由此开始了对GeSn材料的性质和镍锗锡化物性质的深入研究。如Jia等人[9]研究了在用分子束蒸发生长GeSn的情况下,外退火对GeSn应变和组成的影响,Thai等人[10]研究了GeSn的光学增益与激光特性的建模,Peng等人[11]研究了Ⅰ型GeSn/SiGeSn多量子阱用在发光二极管上。研究人员还发现,随着Sn含量的增加,GeSn可以从间接带隙变成直接带隙,高Sn含量的GeSn可以用在光学器件上[12]。在GeSn材料的源漏接触特性方面,Demeulemeester等人[13]研究了镍(Ni)和GeSn合金反应中的Sn原子扩散性质,Wan等人[14]研究了Pt插入层对生成NiGeSn薄膜的调制作用,Emmanuele等人[15]研究了不同覆盖层对锗锡化物的影响,Andrea等人[16]研究了合金元素对Sn扩散的影响,Quintero等人[17]分析了Ni/GeSn固相反应中锡的作用。研究表明,Ni与GeSn形成NiGeSn合金材料具有低的接触电阻,因此,NiGeSn合金有望成为锗晶体管源漏极接触的合金材料。然而,Sn元素受本身物理性质的限制,其热稳定性不好,在高温退火下容易析出,引起NiGeSn薄膜的不连续。

此外,由于微波退火(Microwave Annealing:MWA)与快速热退火(Rapid Thermal Annealing:RTA)相比可以降低热预算,研究人员开展了针对微波退火工艺的研究。如Lee等人[18]研究了通过低温微波退火激活单晶锗中的掺杂,Liu等人[19]研究了GeSn晶体管的特性。Shih等人[20]为了减少热预算,采用低温微波退火制造金属源极/漏极纳米线晶体管。研究结果表明,低温微波退火是集成电路工艺中一个潜在有效的退火方式,可以显著降低相关工艺的退火温度。因此,在微波退火工艺下,Ni与GeSn衬底的固相反应及Sn原子的析出性质需要更进一步的研究。

本文研究了微波退火条件下Ni与GeSn的固相反应, 借助四探针方块电阻测试、原子力显微镜、透射电子显微镜、能量色散X射线光谱等表征手段,分析了在微波退火条件下100~350 ℃所生成镍锗锡化物样品形貌。

1 实验本实验采用8英寸的n型Si(100)晶片作为衬底材料,利用减压化学气相法沉积10 nm的Ge缓冲层,随后生长50 nm的Sn含量(摩尔分数)为8%的GeSn层,材料结构为GeSn/Ge/Si(样品的详细表征见文献[21])。而后通过去离子水和稀氢氟酸(HF∶H2O=1∶10)清洗GeSn/Ge/Si样品,清洗后用氮气枪将其吹干,然后利用电子束蒸发镀膜设备(QBOX-450)在GeSn/Ge/Si衬底上生长10 nm Ni,再将Ni/GeSn/Ge/Si样品切成2 cm×2 cm的若干小块。为了得到单相的镍锗锡化物,采用微波退火设备(AXOM-200)对上述样品进行退火处理,退火气氛为高纯N2,退火温度分别为100、150、200、250、300、350 ℃。

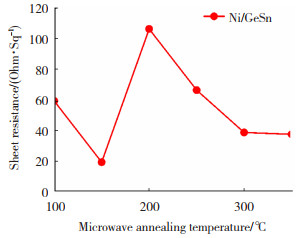

2 结果与讨论 2.1 方块电阻的测试微波退火后样品的方块电阻随温度的变化如图 1所示,可以看出,在150 ℃时,方块电阻较小,约为59 Ohm/Sq,但超过150 ℃时方块电阻开始增加,在200 ℃时达到峰值,约为109 Ohm/Sq,而后当超过200 ℃时方块电阻开始降低,在温度升高到300~350 ℃时,方块电阻变化趋于稳定。根据上述实验结果,本文推测,在150 ℃时样品表面可能还残留未反应的Ni,由于Ni的作用使得在此退火温度下测得样品的方块电阻较小。随着反应的进行,Ni不断与衬底GeSn进行反应,当退火温度达到200 ℃时,Ni完全与衬底GeSn反应,此时生成的镍锗锡化物主要是高阻相的Ni5(GeSn)3,因此,此时的方块电阻较大。随着温度的进一步升高,由于镍锗锡化物从高阻相的Ni5(GeSn)3逐渐转化为低阻相的NiGeSn,因此,方块电阻逐渐降低。在300~350 ℃时,样品的方块电阻降低到30 Ohm/Sq,这与Demeulemeester等人[13]对镍锗锡化物方块电阻的研究结果基本相同,可以推测在此段温度下镍锗锡化物转化为单一的NiGeSn相。由于此段温度下镍锗锡化物主要为低阻相的NiGeSn,因此,在此段温度下样品的方块电阻相对较小。

|

图 1 方块电阻随温度的变化曲线 Fig.1 Change of sheet resistance under different temperatures |

为了解样品的表面粗糙度情况,对100~350 ℃退火后的样品进行了AFM测试,样品表面粗糙度(RMS)随温度变化的曲线如图 2所示。从图 2可以看出,在100~200 ℃时样品表面粗糙度较小,退火后的样品表面较平整,在250~300 ℃时表面粗糙度相对增加,在350 ℃时样品表面出现了部分团聚,表面粗糙度变大。

|

图 2 表面粗糙度随温度变化的曲线图 Fig.2 Change of RMS values under different temperatures |

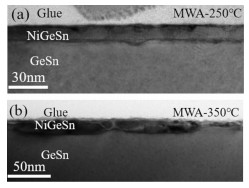

为了更清楚地了解样品Ni/GeSn的界面形貌,本文对微波退火条件下250和350 ℃的样品进行了TEM表征分析, 结果如图 3所示。从图 3(a)可以看出,在微波退火250 ℃条件下,样品表面和界面较为平整,生成了连续的NiGeSn薄膜。由图 3(b)可以看出,在微波退火350 ℃条件下,样品的表面和界面不再连续,表面和界面处生成了较大尺寸的岛状镍锗锡化物晶粒,这些岛状晶粒严重破坏了NiGeSn薄膜的连续性。根据上述实验结果分析:在微波退火250 ℃条件下,在反应初期Ni与GeSn进行反应生成了尺寸较大、数量较多的镍锗锡化物晶核;在反应中期,晶核沿着晶体学方向生长;反应后期,多数晶核最终形成了尺寸近似的晶粒,这些晶粒紧密排列使得晶界之间的间隙较小,最终在该条件下得到了较为平整连续的镍锗锡化物薄膜。在微波退火350 ℃条件下,此时温度相对较高,不利于镍锗锡化物晶核的形成,最终形成了尺寸较小的晶核,且晶核分布不均匀。由于晶核尺度较小且晶核之间的距离较大,晶核在生长时是沿着各个方向生长,致使镍锗锡化物晶核生长为岛状晶粒,最终形成了不连续镍锗锡化物薄膜。

|

图 3 退火后样品的透射电镜界面照片 Fig.3 Cross-sectional TEM image of the annealed sample |

Emmanuele等人[15]报道,在快速热退火300 ℃条件下得到了平整的NiGeSn薄膜。根据Meng等人[21]的研究,在快速热退火400 ℃时出现了岛状的镍锗锡化物晶粒。而本文则在微波退火250 ℃条件下即得到了平整的NiGeSn薄膜,在350 ℃时样品表面出现了岛状的镍锗锡化物晶粒。实验结果表明:在微波退火条件下,只需要相对较低的温度就可以得到相似的结果,显然微波退火能够降低热预算。Hu等人[22]用微波退火对NiSiGe的研究过程中观察到,在微波退火过程中样品反应区的温度要高于衬底温度。由于Ni是铁磁材料,可能存在3种形式的损耗,即金属磁性材料的磁性损耗、变化的微波场在导体表面感生电流所引起的电导损耗、物质中微观粒子随微波场震动所引起的介质损耗。当Ni完全反应,磁性损耗消失。在对比微波退火和快速热退火分析中得到,微波退火在电导损耗和介质损耗都有较好的选择性,因此,微波退火相比快速热退火有较低的热预算。

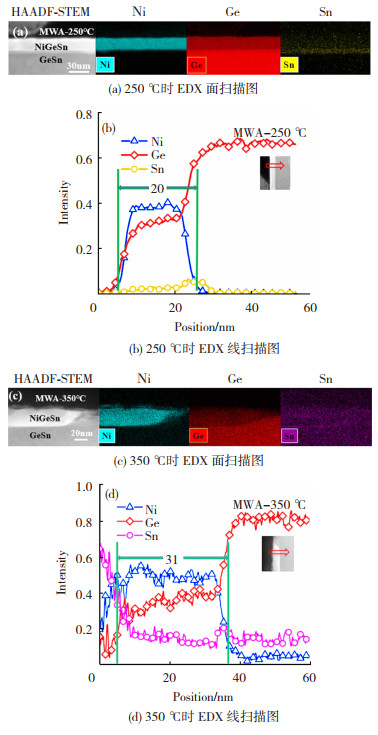

2.4 EDX测试为了分析微波退火后元素的分布,本文对微波退火250和350 ℃条件下的样品进行了EDX表征。微波退火250/350 ℃条件下样品的EDX元素面扫描图和线扫描图如图 4所示。从图 4(a)、(b)可以看出,在微波退火250 ℃条件下,Ni元素主要分布在NiGeSn薄膜内,Sn元素分布在NiGeSn薄膜内的含量较少,主要分布在NiGeSn/GeSn的界面。此温度下NiGeSn薄膜的厚度约为20 nm。从图 4(c)、(d)可以看出,在微波退火350 ℃条件下,Ni元素在NiGeSn薄膜内的含量相对较多,Sn元素主要分布在样品的表面和NiGeSn/GeSn的界面。镍锗锡化物晶粒的尺寸约为31 nm。通过对比微波退火250和350 ℃条件下的线扫描EDX图,可以得知当温度升高到350 ℃时,Sn元素的分布发生了变化。

|

图 4 微波退火条件下的EDX面扫描、线扫描图 Fig.4 EDX mapping and line-scanning images of WMA |

根据Andrea等人[16]的研究,在生成NiGeSn的过程中,大致分为两个过程,第1个过程是Ni5(GeSn)3的解离, 即Ni5(GeSn)3→3NiGeSn+2Ni,第2个过程是Ni与GeSn衬底的反应,即2Ni+2GeSn→2NiGeSn。在生成NiGeSn的过程中,Sn/Ge的比例是恒定的。由此可知,反应过程中Ge、Sn元素是以锗锡化物的形式与Ni进行反应,Sn的偏析可能发生在NiGeSn形成后。

根据Quintero等人[17]的实验可知,在快速热退火温度为230~270 ℃时,Sn处于熔融状态。在熔融状态下,当Ni与GeSn反应时,Sn优先沿着晶体学生长方向移动并覆盖在生长方向的晶面上,由于Sn的积聚形成一层覆盖层使GeSn分离,进而阻止Sn的进一步扩散。根据Demeulemeester等人[13]的研究结果可知,在快速热退火420 ℃条件下,Sn的偏析不会被NiGeSn覆盖层的存在而阻止,即Sn将偏析到NiGeSn薄膜的表面。依据本文的实验结果和其他相关的研究。可以推测:在微波退火250 ℃时,处于熔融状态下的Sn会优先沿着镍锗锡化物晶粒生长的方向移动,随着反应的进行,Sn将积聚在晶体学方向的晶面上,最终形成一层覆盖层覆盖在晶体学方向的晶面上,进而阻止了GeSn中Sn的扩散,因此,Sn不能扩散到样品的表面。在350 ℃相对较高的温度下,依据成核机理可知,高温不利于晶核的产生但有利于核的生长,因此,在Ni/Ge0.92Sn0.08体系中仅有少量的晶核形成,由于晶核的数量和温度的影响,此时晶核的生长不再只沿着晶体学方向生长,而会向各个方向生长,同时熔融状态的Sn也会沿着各个方向移动,因此,在各个方向上不会引起Sn的积聚而形成覆盖层,随着反应的进行,最终Sn将扩散到样品的表面。

3 结论1) 在250 ℃退火时得到了连续平整的NiGeSn薄膜,Sn偏析在NiGeSn/GeSn的界面。

2) 在350 ℃时,薄膜的连续性遭到破坏,Sn偏析在样品的表面和NiGeSn/GeSn的界面。

3) 微波退火相较快速热退火可以降低退火过程中的热预算。

| [1] |

MISTRY K, ALLEN C, AUTH C, et al. A 45 nm logic technology with high-k+metal gate transistors, strained silicon, 9 Cu interconnect layers, 193 nm dry patterning, and 100% Pb-free packaging[C]//Proceedings of IEEE International Electron Devices Meeting. Washington D.C. : IEEE Press, 2007: 247-250.

|

| [2] |

AUTH C, ALLEN C, BLATTNER A, et al. A 22 nm high performance and low-power CMOS technology featuring fully-depleted tri-gate transistors, self-aligned contacts and high density MIM capacitors[C]//Proceedings of 2012 IEEE Symposium on VLSI Technology. Honolulu, HI: IEEE Press, 2012: 131-132.

|

| [3] |

SCHUEGRAF K, ABRAHAM M C, BRAND A, et al. Semiconductor logic technology innovation to achieve sub-10 nm manufacturing[J]. IEEE Journal of Electron Devices Society, 2013, 1(3): 66-75. DOI:10.1109/JEDS.2013.2271582 |

| [4] |

GHANI T, ARMSTRONG M, AUTH C, et al. A 90 nm high volume manufacturing logic technology featuring novel 45 nm gate length strained silicon CMOS transistors[C]//Proceedings of International Electron Devices Meeting. Washington D.C. : IEEE Press, 2003: 978-980.

|

| [5] |

ANTONIAIDIS D A, KHAKIFIROOZ A. MOSFET performance scaling: limitations and future options[C]//Proceedings of IEEE International Electron Devices Meeting. San Francisco, CA: IEEE Press, 2008: 253-256.

|

| [6] |

ZHOU X, CHIAH S B, AJAYKUMAR A, et al. Unified HEMT/CMOS compact models for futureheterogeneous Ⅲ-Ⅴ/Si co-integrated technology[C]//Proceedings of IEEE International Conference on Solid-state & Integrated Circuit Technology. Hangzhou, China: IEEE Press, 2016: 978-981.

|

| [7] |

LOO R, WANG G, SOURIAU L, et al. High quality Ge virtual substrates on Si wafers with standard STI patterning[J]. Journal of The Electrochemical Society, 2010, 157(1): H13-H21. DOI:10.1149/1.3244564 |

| [8] |

TAKEUCHI S, SHIMURA Y, NISHIMURA T, et al. Ge1-xSnx stressors for strained-Ge CMOS[J]. Solid-State Electronics, 2011, 60(1): 53-57. DOI:10.1016/j.sse.2011.01.022 |

| [9] |

JIAH, JURCZAKP, YANGJJ, et al. Impact of ex-situ annealing on strain and composition of MBE grown GeSn[J]. Journal of Physics D-applied Physics, 2020, 53(48): 1-9. DOI:10.1088/1361-6463/abae94 |

| [10] |

THAIQM, CHRETIENJ, BERTRANDM, et al. GeSn optical gain and lasing characteristics modelling[J]. Physical Review B, 2020, 102(15): 1-17. DOI:10.1103/PhysRevB.102.155203 |

| [11] |

PENGLZ, LI X L, ZHENGJ, et al. Room-temperature direct-bandgap electroluminescence from type-Ⅰ GeSn/SiGeSn multiple quantum wells for 2 μm LEDs[J]. Journal Pre-Proof, 2020, 228(20): 1-12. DOI:10.1016/j.jlumin.2020.117539 |

| [12] |

WIRTHS S, GEIGER R, DRIESCH N, et al. Lasing indirect-bandgap GeSn alloy grown on Si[J]. Nature Photonics, 2015, 9(2): 88-92. DOI:10.1038/NPHOTON.2014.321 |

| [13] |

DEMEULEMEESTER J, SCHRAUWEN A, NAKATSUKA O, et al. Sn diffusion during Ni germanide growth on Ge1-xSnx[J]. Applied Physics Letters, 2011, 99(21): 1-3. DOI:10.1063/1.3662925 |

| [14] |

WAN W J, REN W, MENG X R, et al. Improvement of nickel-stanogermanidecontact properties by platinum interlayer[J]. Chinese Physics Letters, 35(5): 1-4. DOI:10.1088/0256-307X/35/5/056802 |

| [15] |

GALLUCCIO E, PETKOV N, MIRABELLI G, et al. Formation and characterization of Ni, Pt, and Tistanogermanide contacts on Ge0.92Sn0.08[J]. Thin Solid Films, 2019, 690: 1-24. DOI: 10.1016/j.tsf.2019.137568

|

| [16] |

ANDREA Q, PATRICE G, JEAN H, et al. Impact of alloying elements (Co, Pt) on nickel stanogermanide formation[J]. Materials Science in Semiconductor Processing, 2020, 108: 1-7. DOI:10.1016/j.mssp.2019.104890 |

| [17] |

QUINTERO A, GERGAUD P, HARTMANN J M, et al. Analysis of Sn behavior during Ni/GeSn solid-state reaction by correlated X-ray diffraction, atomic force microscopy and Ex-situ/in-situ transmission electron microscopy[J]. ECS Transactions, 2020, 98(5): 365-375. DOI:10.1149/09805.0365ecst |

| [18] |

LEE Y J, CHUANGS S, HSUEH F K, et al. Dopant activation in single-crystalline germanium by low-temperature microwave annealing[J]. IEEE Electron Device Letters, 2011, 32(2): 194-196. DOI:10.1109/LED.2010.2090937 |

| [19] |

LIU T H, CHIU P Y, CHUANG Y, et al. High-mobility GeSn n-channel MOSFETs by low-temperature chemical vapor deposition and microwave annealing[J]. IEEE Electron Device Letters, 2018, 39(4): 468-471. DOI:10.1109/LED.2018.2808167 |

| [20] |

SHIHA C H, HUANGA M K, TSAIA J J, et al. Metallic schottky barrier source/drain nanowire transistors using low temperature microwave annealed nickel, ytterbium, and titanium silicidation[J]. Materials Science in Semiconductor Processing, 2017, 70: 272-278. DOI:10.1016/j.mssp.2016.11.010 |

| [21] |

孟骁然, 平云霞, 常永伟, 等. 高锡含量绪锡合金和镍反应的形貌研究[J]. 功能材料与器件学报, 2015, 21(5): 85-89. MENG Xiaoran, PING Yunxia, CHANG Yongwei, et al. Morphology research of high Sn concentration GeSn alloy reacted with Nickel[J]. Journal of Functional Materials and Devices, 2015, 21(5): 85-89. |

| [22] |

胡成. 微波退火条件下Ni(Si, Ge)薄膜的表征分析与微波退火的理论研究[D]. 上海: 复旦大学, 2013. HU Cheng. Characterization and analysis of Ni (Si, Ge) films under microwave annealing conditions and theoretical research on microwave annealing[D]. Shanghai: Fudan University, 2013. |

2021, Vol. 29

2021, Vol. 29