激光作为20世纪举世瞩目的重大科研成就之一,随着人们对其认识的深入而被应用于工业制造的方方面面。激光切割这一先进的切割技术,以其切割质量好、切割效率高、应用范围广等优势在加工制造中占据重要地位。但是在切割过程中,工艺参数对切割质量如切面粗糙度、挂渣量等有很大的影响[1-2]。随着市场竞争的不断加剧,对产品切割质量的要求越来越高,因此如何快速准确获得最佳的工艺参数成为亟待解决的问题。为此许多研究人员开始探究激光切割过程中工艺参数对切割质量的影响规律与机理,并使用各种方法对工艺参数进行优化。

陈聪等人[3]以AA6061铝合金为研究对象,分析工艺参数对切割质量的影响,得出激光功率是影响切割质量的关键因素。李永亮等人[4]采用响应面法设计实验,得到不锈钢的切缝宽度、表面纹理最大峰值、挂渣量3个响应目标预测函数,并以3个响应目标最小为优化目标,优化得到3 mm厚304不锈钢的最佳工艺参数。王威等人[5]对30 mm厚钢板的氧化切割特性和机理进行了深入研究,并提出激光火焰复合切割方式改善厚板的切割质量的方法,取得不错效果。孙建华等人[6]采用正交试验分析法对激光切割430不锈钢板材的参数进行优化,为提高切割质量和效率提供了参考。雷伟斌等人[7]采用YAG脉冲激光切割机切割1.5 mm厚镀锌钢板, 运用单因素分析法,分别研究了切割速度、激光功率、离焦量对切缝宽度、挂渣厚度的影响规律,并确定了最佳工艺参数。刘晨珺等人[8]以304不锈钢薄板为实验对象,进行正交试验,建立了激光切割工艺参数与质量指标的回归模型,通过该回归模型预测了尺寸误差值,并进行了尺寸加工量补偿,最终使加工误差减小。

分析发现激光切割工艺参数的优化研究主要集中在激光功率、切割速度、离焦量和辅助气体压力等参数,对实际生产过程中难以确定却无法避免的激光占空比和激光频率的研究相对较少。因此本实验采用Box-Behnken设计了5因素3水平的试验,采用响应面法以激光功率、切割速度、激光频率、激光占空比和辅助气体压力作为设计变量,以挂渣量和粗糙度作为响应目标,建立响应面模型。最后使用遗传算法结合响应面模型以挂渣量、粗糙度最小为目标对工艺参数进行了多目标优化。

1 实验 1.1 实验设备及材料本实验采用LC-F1000-L光纤激光切割机,该激光切割系统由光纤激光器和龙门架机械臂组成,如图 1所示。光纤激光器型号为IPG YLS-1000,最大输出功率为1 000 W,激光束波长为1 070 nm,光电转换效率大于45%。试验材料采用3 mm厚Q235低碳钢,尺寸为500 mm×500 mm正方形板。高压辅助气体采用同轴吹气方式,所用气体为纯度(体积分数)99.999%的氧气,切割喷嘴出口直径为1 mm,喷嘴距离工件高度为0.8 mm,离焦量为1.5 mm。

|

图 1 连续光纤激光切割机 Fig.1 Continuous fiber laser cutting machine |

本实验探究激光功率、切割速度、激光频率、激光占空比和辅助气体压力等工艺参数对激光切割质量的影响。由于各因素对切割质量的影响不是独立的,因此采用Box-Behnken方法进行实验设计,通过Design-Expert软件可以快速完成实验方案设计,实验选择激光功率、切割速度、激光频率、激光占空比和辅助气体压力5个因素,每个因素3个水平,以(-1, 0, 1)进行编码,选择挂渣量和粗糙度为响应目标。各个因素的取值范围通过前期的单因素实验确定,因素水平编码如表 1所示。

| 表 1 因素水平编码表 Table 1 Factor level coding |

试验完成后,采用TR200粗糙度测量仪测量切缝表面粗糙度,采用精密电子秤(量程300 g,精度0.001 g)测量挂渣量。

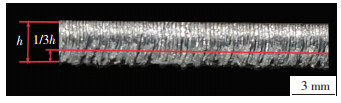

1.3.1 粗糙度的测量图 2是激光切割试样的切口表面形貌,可以看出有明显的均匀条纹,且纹理的分布在厚度方向上有明显分层。有研究表明,在接近下缘1/3处切口表面粗糙度最大[9],因此一般选择该处的粗糙度来评价整个切口的切割质量。本次测量以距下缘1/3处(工件厚度)的粗糙度为基准, 取样长度为30 mm。

|

图 2 粗糙度测量示意图 Fig.2 Schematic diagram of roughness measurement |

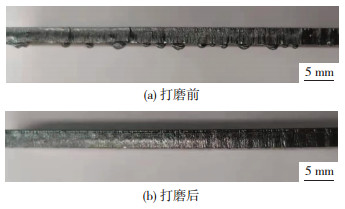

挂渣量通常采用挂渣平均高度表征,采用多点测量取平均的方式获取[4],但是在测量过程中具有随机性且挂渣区域与材料基体分界线难以分辨,测量结果会存在一定误差。

本实验中挂渣量使用工件挂渣的总重量来衡量,通过测量试样打磨前后的重量,间接获得挂渣总重量。使用砂轮机人工打磨,当切割试样切割下边缘无肉眼可见挂渣即打磨完成。图 3为试样挂渣切割打磨前后的对比图片。

|

图 3 挂渣打磨前后切割试样 Fig.3 Comparison of sample before and after dross grinding: (a) before grinding; (b) after grinding |

采用以上测量方法,得到实验的测量结果如表 2所示。其中A表示激光功率,B表示切割速度,C表示激光频率,D表示激光占空比,E表示辅助气体压力,Y1为挂渣量,Y2为粗糙度。

| 表 2 响应面实验测量结果 Table 2 Response surface experimental measurement results |

根据表 2的实验结果,通过Design-Expert软件得到挂渣量和粗糙度的二次多项式回归模型。

| $ \begin{aligned} Y_{1}=& 0.653-0.054 A-0.168 B+0.128 C-\\ & 0.032 D-0.212 E-0.151 A B-0.094 A C+\\ & 0.159 A D-0.112 A E-0.049 B C-0.055 B D+\\ & 0.045 B E+0.109 C D-0.069 C E-0.027 D E-\\ & 0.021 A^{2}+0.019 B^{2}-0.059 C^{2}-0.110 D^{2} \end{aligned} $ | (1) |

| $ \begin{aligned} Y_{2}=& 5.86-0.609 A-0.36 B+0.557 C-0.729 D+\\ & 1.33 E-1 A B+0.587 A C+0.921 A D+\\ & 0.192 A E-0.433 B C-1.21 B D-0.218 B E+\\ & 0.809 C D+2.01 C E+1.58 D E+0.436 A^{2}+\\ & 0.091 B^{2}+0.214 C^{2}+1.74 D^{2} \end{aligned} $ | (2) |

| 表 3 挂渣量二次回归模型的方差分析 Table 3 Variance analysis of secondary regression model of dross amount |

| 表 4 粗糙度二次回归模型的方差分析 Table 4 Variance analysis of secondary regression model of roughness |

挂渣量和粗糙度的回归模型P值均小于0.0001,远低于临界值0.05,表明回归模型高度显著[10];由激光功率、激光频率和辅助气体压力的P值可判断3个试验因素对挂渣量和粗糙度都有极显著影响,但切割速度只对挂渣量的影响显著,激光占空比只对粗糙度的影响显著。试验因素对挂渣量的影响从大到小依次为辅助气体压力、切割速度、激光频率、激光功率、激光占空比;对粗糙度的影响从大到小依次是辅助气体压力、激光占空比、激光功率、激光频率、切割速度;挂渣量和粗糙度回归模型中各因素交互项的P值大部分小于0.05,表明回归模型中各因素交互影响显著;两模型的决定系数R2均接近于1,说明挂渣量和粗糙度回归模型具有较高的可靠性[11]。

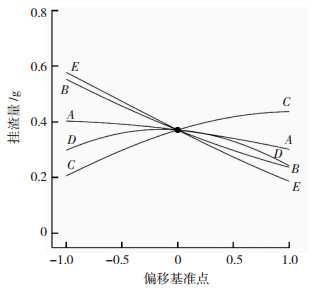

2.2 工艺参数对挂渣量的影响切割参数对挂渣量的影响规律如图 4所示[12]。从表 3可知对挂渣量影响显著的因素有激光功率、切割速度、激光频率和辅助气体压力。

|

图 4 工艺参数对挂渣量的影响 Fig.4 Influence of process parameters on dross amount |

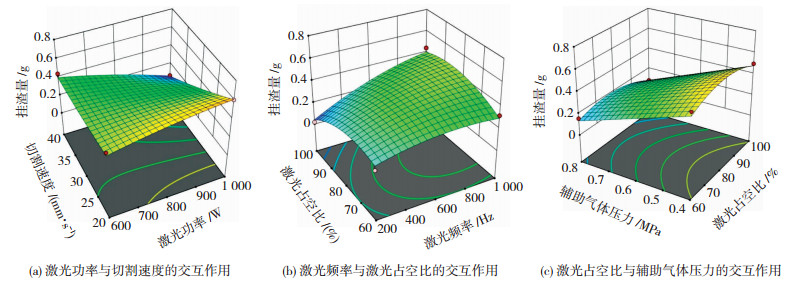

挂渣形成的主要原因是金属受到激光光束照射时受热熔化,熔融物受到重力作用向金属下表面流动,部分熔化的金属来不及离开下表面而凝固形成挂渣[13]。增大激光功率有利于提高切割前沿的温度,降低熔化金属的粘性摩擦力,使金属能够更容易被高速气流排除,从而减少挂渣量。增大辅助气体压力能有效吹除熔化金属,使挂渣量明显减少。提高切割速度有利于降低热输入,减少熔融金属总量,从而降低挂渣量[14]。随着激光频率的增加,挂渣量稳步增加。AB、CD、DE因素交互作用影响规律曲面如下图 5所示。由图 5可知,切割速度对挂渣量的影响强于激光功率,辅助气体压力对挂渣量的影响强于激光占空比。因此,如果出现挂渣过多的切割缺陷时,应优先考虑调整切割速度和辅助气体压力。

|

图 5 交互作用对挂渣量的影响 Fig.5 Influence of interactions on dross amount: (a) interaction between laser power and cutting speed; (b) interaction between laser frequency and laser duty ratio; (c) interaction between laser duty ratio and auxiliary gas pressure |

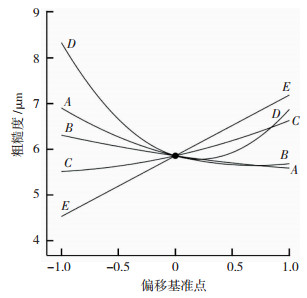

切割参数对粗糙度的影响规律如图 6所示,从表 4可知对粗糙度影响显著的因素有激光功率、激光频率、激光占空比和辅助气体压力。

|

图 6 工艺参数对粗糙度的影响 Fig.6 Influence of process parameters on roughness |

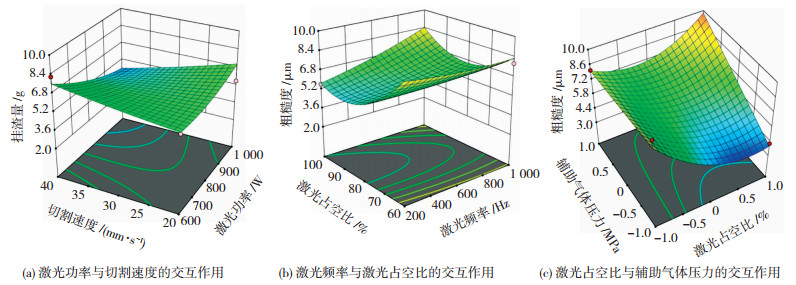

由图 6可以看出,随着激光功率的增加,挂渣量逐渐减少,如前所述,激光功率增加有利于提高切割前沿温度,降低熔化金属粘度,在切割表面重新凝固的熔融物减少,从而粗糙度降低。随着激光频率的增加,粗糙度呈现稳步增加的趋势。增加激光占空比,粗糙度先减少后增加,其原因是激光占空比决定了金属受热量的大小,即决定了金属的熔化量,和金属熔融物的粘度:前半段激光占空比增加,金属熔融物粘度降低,粗糙度降低;后半段激光占空比增加,金属熔化量增加,粗糙度增加。随着辅助气体压力增加,粗糙度增加,原因是在激光切割过程中,作为辅助气体的氧气会在切割过程中进行氧化反应放出大量热量,因此增加辅助气体压力会导致金属熔融物总量增加[15],从而粗糙度降低。AB、CD、DE因素交互作用影响规律曲面如下图 7所示。由图 7所示,激光功率对粗糙度的影响强于切割速度,辅助气体压力对粗糙度的影响强于激光占空比。因此,当切割表面粗糙度较差时,应优先优先考虑增加激光功率和降低辅助气体压力,再适当调整激光占空比。

|

图 7 交互作用对粗糙度的影响 Fig.7 Influence of interactions on roughness: (a) interaction between laser power and cutting speed; (b) interaction between laser frequency and laser duty ratio; (c) interaction between laser duty ratio and auxiliary gas pressure |

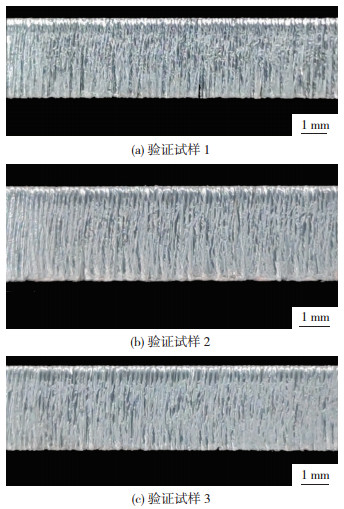

使用基于一款数学软件的多目标优化平台对激光切割工艺参数进行优化。优化目标函数模型为粗糙度和挂渣量的响应面模型,优化方法为遗传算法,优化目标为粗糙度最小和挂渣量最小[16-17]。设置激光功率的上下限范围为600~1 000 W,切割速度的上下限范围为20~40 mm/s,激光频率的上下限范围为200~1 000 Hz,激光占空比的上下限范围为60%~100%,辅助气体压力的上下限范围为0.4~0.8 MPa。得到最优工艺参数为激光功率1 000 W,切割速度40 mm/s,激光频率200 Hz,占空比91.5%,辅助气体压力0.59 MPa,该参数组合下预测粗糙度为3.436 μm,挂渣量为0.012 g。为了保证结果的正确性,对优化参数进行切割验证,切割3次并采集数据,获得的数据如下表 5所示,切割质量如图 8所示。实际测量值与预测值误差不大,且优化参数切割效果良好,证明了预测模型和优化流程的正确性。

| 表 5 验证试样数据 Table 5 Verification of sample data |

|

图 8 验证试样切割质量 Fig.8 Verification of cutting quality of samples: (a) verification of sample 1; (b) verification of sample 2; (c) verification of sample 3 |

本文采用Box-Behnken方法设计实验,完成了5因素3水平的实验设计,通过对Q235钢进行光纤激光切割实验得到了挂渣量和粗糙度的响应面模型,通过对模型的分析得到以下结论:

1) 激光功率、切割速度、激光频率和辅助气体压力对挂渣量有显著影响;激光功率、激光频率、激光占空比和辅助气体压力对粗糙度有显著影响。

2) 使用遗传算法对挂渣量和粗糙度响应面模型进行多目标优化,以挂渣量最小和粗糙度最小为目标,得到最优的工艺参数为:激光功率1 000 W,切割速度40 mm/s,激光频率200 Hz,占空比91.5%,辅助气体压力0.59 MPa。

| [1] |

LIBRERA E, RIVA G, SAFARZADEH H, et al. On the use of areal roughness parameters to assess surface quality in laser cutting of stainless steel with CO2 and fiber sources[J]. Procedia CIRP, 2015, 33: 532-537. DOI:10.1016/j.procir.2015.06.069 |

| [2] |

CHOUBEY A, JAIN R K, ALI S, et al. Studies on pulsed Nd: YAG laser cutting of thick stainless steel in dry air and underwater environment for dismantling applications[J]. Optics & Laser Technology, 2015, 71: 6-15. DOI:10.1016/j.optlastec.2015.02.007 |

| [3] |

陈聪, 高明, 顾云泽, 等. 光纤激光切割铝合金薄板工艺特性研究[J]. 中国激光, 2014(6): 79-85. CHENG Chong, GAO Ming, GU Yun Ze, et al. Study on fiber laser cutting of aluminum alloy sheet[J]. Chinese Journal of Lasers, 2014(6): 79-85. DOI:10.3788/CJL201441.0603004 |

| [4] |

李永亮, 王敬, 梁强. 响应面分析法优化不锈钢激光切割工艺参数[J]. 材料科学与工艺, 2020, 28(4): 65-72. LI Yongliang, WANG jin, LIANG Qiang. Optimization of laser cutting process parameters for stainless steel using response surface method[J]. Materials Science and Technology, 2020, 28(4): 65-72. DOI:10.11951/j.issn.1005-0299.20180403 |

| [5] |

王威. 中厚钢板激光氧气切割特性与机理研究[D]. 北京: 机械科学研究总院, 2015. WANG Wei. The Characteristics and mechanism of high-power solid state laser cutting of thick steel plate with oxygen[D]. BeiJin: Central Academy of Mechanical Sciences, 2015. |

| [6] |

孙建华, 侯忠霖, 张立新, 等. 激光切割430不锈钢板材的工艺[J]. 辽宁科技大学学报, 2017, 40(6): 414-419. SUN Jianhua, HOU Zhonglin, ZHANG Lixin, et al. Study on technology of laser cutting 430 stainless steel sheet[J]. Journal of University of Science and Technology Liaoning, 2017, 40(6): 414-419. DOI:10.13988/j.ustl.2017.06.003 |

| [7] |

雷伟斌, 韩斌慧. 镀锌钢板激光切割工艺参数研究[J]. 机械设计与制造工程, 2021, 50(5): 108-110. LEI Weibin, HAN Binhui. Research on laser cutting process parameters of galvanized steel sheet[J]. Machine Design and Manufacturing Engineering, 2021, 50(5): 108-110. DOI:10.3969/j.issn.2095-509X.2021.05.023 |

| [8] |

刘晨珺, 宋绪丁, 万一品. 激光切割参数对304不锈钢薄板切割质量的影响研究[J]. 热加工工艺, 2021, 50(13): 146-149. LIU Chenjun, SONG Xudin, WAN Yipin. Research on influence of laser cutting parameters on cutting quality of 304 stainless steel sheet[J]. Hot Working Technology, 2021, 50(13): 146-149. DOI:10.14158/j.cnki.1001-3814.20203197 |

| [9] |

AKARAPU R, SEGALL A E. Investigation of an active stressing technique for delaying fracture during laser cutting ofalumina[C]//2004 ASME International Mechanical Engineering Congress and Exposition, 2004: 1-7. DOI: 10.1115/IMECE2004-61243

|

| [10] |

何帆, 胡志力, 刘鹏. 光纤激光切割工艺参数对切割质量的影响[J]. 锻压技术, 2020, 45(11): 82-88. HE Fan, HU Zhili, LIU Peng. Influence of process parameters on cutting quality in optical fiber laser cutting[J]. Forging & Stamping Technology, 2020, 45(11): 82-88. DOI:10.13330/j.issn.1000-3940.2020.11.014 |

| [11] |

陈超鹏, 全伟, 吴明亮, 等. 基于离散元法的油菜移栽垂直入土式成孔部件参数优化[J]. 湖南农业大学学报(自然科学版), 2019, 45(4): 433-439. CHEN Chaopeng, QUAN Wei, WU Mingliang, et al. Parameter optimization of vertical soil-filling hole-forming parts for rapeseed transplantation based on discrete element method[J]. Journal of Hunan Agricultural University(Natural Sciences), 2019, 45(4): 433-439. DOI:10.13331/j.cnki.jhau.2019.04.016 |

| [12] |

陈博, 宫静. 响应面法优化304不锈钢激光切割工艺参数[J]. 模具技术, 2021(5): 55-61. CHENG Bo, GONG Jing. Optimization of laser cutting process paramettrs of 304 stanless steel by response surface method[J]. Die and Mould Technology, 2021(5): 55-61. DOI:10.3969/j.issn.1004-4934.2021.05.011 |

| [13] |

王晓兵, 李学梅, 岳智, 等. 响应曲面分析法优化车身激光切割工艺参数[J]. 应用激光, 2020, 40(6): 1080-1085. WANG Xiaobin, LI Xuemei, ZHI Yue, et al. Optimaization of laser cutting process parameters for body in white using response surface method[J]. Applied Laser, 2020, 40(6): 1080-1085. DOI:10.14128/j.cnki.al.20204006.1080 |

| [14] |

魏言峰, 胡崇镜, 王春明, 等. Q345碳钢超高功率激光切割工艺研究[J]. 应用激光, 2021, 41(1): 22-27. WEI Yanfeng, HU Chongjing, WANG Chunming, et al. Research on ultra-hign power laser cutting process of Q345 carbon steel[J]. Applied Laser, 2021, 41(1): 22-27. DOI:10.14128/j.cnki.al.20214101.022 |

| [15] |

冯巧波, 赵旺初, 李永兵. 工艺参数对不锈钢薄板激光切割质量的影响[J]. 机械设计与研究, 2017(6): 118-121. FENG Qiaobo, ZHAO Wangchu, LI Yongbing. Effect of technological parameters on laser cutting quality of stainless steel sheet[J]. Mechanical Design and Research, 2017(6): 118-121. DOI:10.13952/j.cnki.jofmdr.2017.0255 |

| [16] |

王宗程. 不锈钢薄板光纤激光切割质量特性及其多目标优化研究[D]. 镇江: 江苏大学, 2020. WANG Zongcheng. Research on quality characteristics of fiber laser cutting of stainless steel sheet and multi-objective optimization[D]. ZhengJiang: Jiangsu University, 2020. |

| [17] |

张晖. 铝合金薄板激光切割工艺研究[D]. 汉中: 陕西理工学院, 2016. ZHANG Hui. Study of laser cutting process for aluminum alloy plate[D]. Hanzhong: Shaanxi University of Technology, 2016 |

2022, Vol. 30

2022, Vol. 30