硬质合金和钢的物性匹配度较差,钎焊过程中极易存在较大残余应力,严重影响钎焊可靠性[1]。硬质合金与钢钎焊用铜基钎料多是以铜锌合金为基,加入锰、镍、钴等元素以提高其钎缝强度[2-5],然而铜基钎料钎焊温度较高,接头中热应力较大,裂纹倾向增加。银基钎料钎焊温度大都低于铜基钎料,对于防止钎焊裂纹有利,但其钎缝强度一般低于铜基钎料。研究工作者通过在银基钎料中添加微量元素或者优化钎焊工艺来改善钎焊硬质合金和钢接头组织和力学性能[6-9]。为进一步降低钎焊应力,提高钎缝可靠性,研究人员开始对钎料结构进行改进。周漭森[10]发现三明治复合钎料能够明显降低硬质合金钎焊界面应力,硬质合金表面拉应力也随之缓解,表面拉应力转变为压应力,减小钎焊对硬质合金耐磨性能的影响; 王琦[11]研究了片状中间层厚度及钎焊温度对钎焊接头可靠性影响,揭示了片状中间层对缓释热应力的作用,阐明了网状中间层与钎缝孔隙相降低钎缝热应力的协同作用机理。

三明治复合钎料由中间缓释层、表层合金(同种或异种钎料)复合而成,成形难度较大,研究多集中于焊接性能的测试分析,而对其成形工艺研究甚少[12-14]。三明治复合钎料成形过程中均匀化退火处理可进一步提高原子的互扩散,形成冶金结合,但其对复合界面扩散层组织、厚度影响较大,直接影响后期轧制性能。当扩散层较薄时,界面结合强度较低,轧制过程极易被撕裂; 扩散层较厚时,可能会影响中间应力缓释层的应力释放能力和界面结合强度,合适的退火工艺极其重要[15]。因此,研究均匀化退火工艺对复合界面层组织演变规律及元素扩散特征的影响规律,揭示界面组织的生长机制,获得其生长动力学模型,并运用此模型对扩散层厚度进行初步预测,为优化均匀化退火工艺提供理论指导。上述研究结果对进一步实现复合钎料的稳定批量化生产具有重要意义。

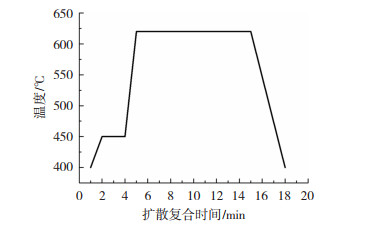

1 实验 1.1 梯度三明治钎料制备方法选用尺寸为50 mm×30 mm×7 mm(长×宽×高)的BAg40CuZnNi、CuMn2、BAg40CuZnNiMnCo基体材料(化学成分如表 1所示),先用金属清洗剂浸泡5 min,以去除表面油脂及脏污; 用600目砂纸对其表面进行打磨、冷水冲洗,使其具有一定的粗糙度,再放入超声波中进行清洗、吹干; 按照CuMn2置于BAg40CuZnNi和BAg40CuZnNiMnCo中间的方式进行组合,复合面为长度和宽度方向。将组合料的四角电阻点焊连接,以保证复合过程中的精确对中,而后将其放入气保护热压机中进行复合,加载压力为20 kN,热压工艺如图 1所示。热压复合后均匀化退火工艺参数如表 2所示,均匀化退火试验在箱式电阻炉内进行,出炉后空冷。

| 表 1 基体材料化学成分(质量分数/%) Table 1 Chemical composition of matrix material (wt.%) |

|

图 1 热压复合工艺 Fig.1 Hot pressing compounding process |

| 表 2 退火工艺参数 Table 2 Annealing process parameters |

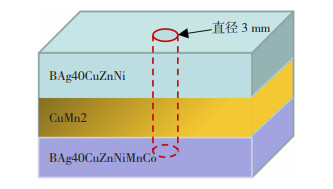

截取不同退火工艺后的梯度三明治钎料,采用粗砂纸及砂带机进行打磨以去除毛刺、凹坑、凸起等杂物后进行镶样,依次用200、400、600、800、1 000、1 500和2 000目金相砂纸进行细磨。选用1.5 μm的金刚石抛光膏对试样进行抛光,抛光过程中不断加入清水防止因摩擦热使表面抛光过度。抛光后用清水、酒精依次冲洗并吹干。使用3wt.%的FeCl3水溶液进行腐蚀。采用Phenom XL台式扫描电镜(SEM)结合能谱分析仪(EDS) 对扩散界面结合区域形貌,Ag、Cu、Zn、Ni、Mn、Co等元素的分布等进行分析; 钎料物相组成及结构分析在Xpert3 Powder型X射线衍射仪(XRD)上进行。在热压复合后的试样本体上切割直径为3 mm的试样,采用MTS E45.105万能力学试验机对梯度复合钎料界面结合应力应变曲线进行测试,拉伸速度为2 mm/min,取样位置如图 2所示。

|

图 2 本体取样位置示意图 Fig.2 Schematic diagram of sampling location |

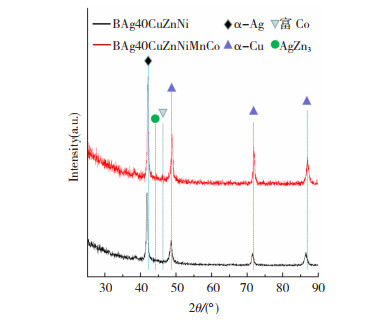

图 3为BAg40CuZnNi和BAg40CuZnNiMnCo钎料的XRD物相分析。从图 3中可以看出,两种钎料主要由Cu基固溶体(ɑ-Cu)、Ag基固溶体(ɑ-Ag)、AgZn3相组成,其中BAg40CuZnNiMnCo钎料中还存在富Co相。

|

图 3 两种基体钎料的XRD谱图 Fig.3 XRD patterns of two kinds of filler metals |

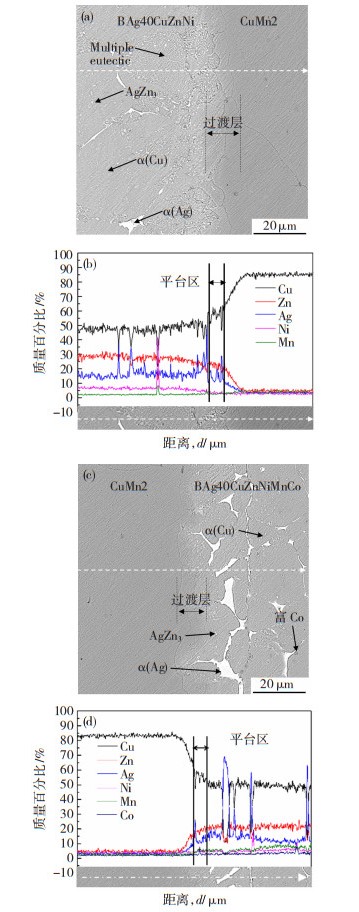

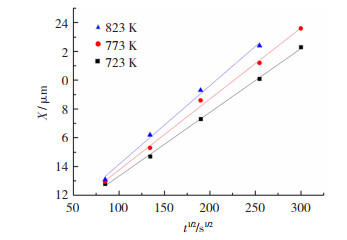

图 4为热压复合后梯度三明治钎料界面微观形貌及元素线扫描分析,从图 4(a)、(c)可以看出热压复合后,基体钎料BAg40CuZnNiMnCo和BAg40CuZnNi的物相组成没有发生明显变化。BAg40CuZnNiMnCo钎料侧中主要存在Cu基固溶体、Ag基固溶体、富Co相以及弥散分布在富铜相中的颗粒状的体心立方结构的AgZn3相,其中低熔点的Ag基固溶体以网状结构形式分布在晶界; BAg40CuZnNi钎料侧除了Cu基固溶体、Ag基固溶体、AgZn3相外,还分布有Cu基固溶体和Ag基固溶体组成的层片状结构的多元共晶。

|

图 4 热压后梯度钎料界面微观形貌及元素线扫描:(a)BAg40CuZnNi与CuMn2界面形貌; (b)为(a)中沿虚线方向元素线扫描; (c)BAg40CuZnNiMnCo与CuMn2界面形貌; (d)为(c)中沿虚线方向元素线扫描 Fig.4 Interface morphology and element line scanning of gradient filler metal after hot pressing: (a) interface morphology between BAg40CuZnNi and CuMn2; (b) line scanning of elements along the dotted line direction in (a); (c) interface morphology between BAg40CuZnNiMnCo and CuMn2; (d) line scanning of elements along the dotted line direction in (c) |

扩散复合后BAg40CuZnNi、BAg40CuZnNiMnCo与CuMn2三层合金界面处结合良好,没有氧化物、气孔等缺陷; 界面处元素发生了较为明显的互扩散,CuMn2中的元素Cu不断地向BAg40CuZnNi、BAg40CuZnNiMnCo中扩散,BAg40CuZnNi、BAg40CuZnNiMnCo中的Ag、Zn等元素向CuMn2中扩散。BAg40CuZnNi、BAg40CuZnNiMnCo与CuMn2界面扩散层厚度基本一致,平均厚度为12.5 μm(见图 4(a)、(c))。在整个界面上,Cu、Ag等元素的含量在扩散区域内的变化趋势为先线性下降,后基本稳定,之后再线性下降,即在扩散区域内有Cu、Ag、Zn等元素成分均变化幅度不大的“平台”区域,“平台”宽度大约为5 μm,如图 4(b)、(d)所示,能谱分析表明其仍以Cu基固溶体为主,Cu含量较高。

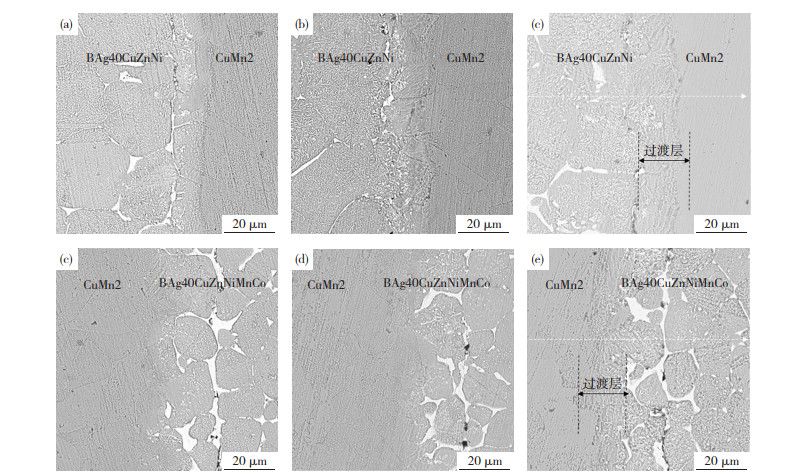

选取550 ℃退火2、5和10 h的典型界面形貌进行进一步分析,观察热压复合后的梯度钎料在高温下保温不同时间后的基体及结合界面组织形貌变化规律(图 5)。从图 5中可以看出,与未退火状态组织(图 4(a)、(c))相比,BAg40CuZnNi、BAg40CuZnNiMnCo侧基体中层片状共晶组织明显增多,BAg40CuZnNi侧在保温时间在2 h时,已开始出现大量共晶组织,层片间距增大,尺寸增厚; 而BAg40CuZnNiMnCo在保温时间延长到10 h时共晶组织大量增多并粗化,保温时间较短时变化不大。初步分析可能是基体钎料BAg40CuZnNiMnCo中少量Co的存在对共晶组织的析出有一定的抑制作用。钎料中弥散分布于Cu基固溶体中的短棒状AgZn3相也发生粗化,尺寸增加,而Ag基固溶的变化不大,仅在部分区域连续的网状结构断裂,形成了点链状。

|

图 5 热压后梯度钎料退火不同时间时的界面微观形貌:(a)、(d) 2 h; (b)、(e)5 h; (c)、(f)10 h Fig.5 Interface morphology of gradient filler metal after hot pressing at different annealing time: (a), (d) 2 h; (b), (e) 5 h; (c), (f) 10 h |

图 6为退火10 h后界面元素线扫描结果,结果表明,复合界面扩散层生长迅速,平均厚度达到19.3 μm。对不同退火温度和时间下的界面扩散过渡层厚度进行测算和分析,结果如表 3所示。退火时间对界面扩散层的生长有明显影响,在同一退火温度下,随着退火时间的延长,界面两侧元素扩散越充分,扩散层厚度逐渐增加。

|

图 6 热压后梯度钎料退火10 h元素线扫描 Fig.6 Element line scanning of hot pressed gradient filler metal after annealing for 10 h: (a) line scanning of elements along the dotted line direction in Fig. 5(c); (b) line scanning of elements along the dotted line direction in Fig. 5(f) |

| 表 3 不同退火条件下扩散层的平均厚度 Table 3 Average thickness of diffusion layer under different annealing conditions |

对不同时间下450、500和550 ℃复合扩散退火的试样进行轧制性能测试,各试样在相同道次压下量的开裂情况如表 3所示。从表 3中可以看出,当界面扩散层厚度超过20 μm以上,出现局部开裂的情况。试样开裂主要以BAg40CuZnNiMnCo与CuMn2界面为主。与BAg40CuZnNi相比,BAg40CuZnNiMnCo强度、硬度较高,塑性差,轧制试验中靠近BAg40CuZnNiMnCo界面受到较大的拉应力,更易出现裂纹。

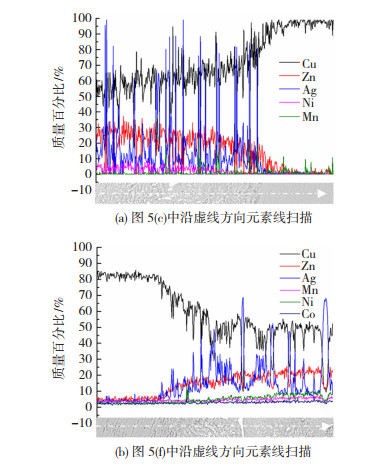

对450 ℃退火不同时间后复合钎料进行拉伸性能测试,发现断裂位置主要以BAg40CuZnNi与CuMn2界面为主,BAg40CuZnNiMnCo中较多的元素扩散到CuMn2合金层中,相对于BAg40CuZnNi其结合强度会更高。拉伸试验的应力-应变曲线如图 7所示,从图中可以看出,退火不同时间后复合钎料强度均有所下降,保温时间在5~18 h时强度变化相对不明显,稳定在180 MPa左右; 延长时间到25 h时强度由开始的260 MPa下降到100 MPa左右,但塑性得到改善,这是由于扩散层的生成使界面间实现了冶金结合,从而缓解了界面处微裂纹的发生致使塑性增强。随着时间的延长,脆性的AgZn3相等尺寸不断粗化增大及大量共晶组织的出现,导致复合钎料的轧制性能有所下降,在轧制过程中出现开裂,因此需要严格控制均匀化扩散退火的时间。图 8为450 ℃退火保温10 h时复合钎料经多道次轧制后获得的0.3 mm厚钎料的微观形貌及元素分布,从图 8可以看出界面结合良好,无微观裂纹等缺陷。

|

图 7 均匀化退火保温不同时间梯度钎料应力-应变曲线 Fig.7 Stress-strain curves of gradient filler metal at different holding time during homogenizing annealing |

|

图 8 成品复合钎料微观形貌及元素分布 Fig.8 Morphology and element distribution of finished composite filler metal: (a) morphology of finished filler metal; (b) Ag plane scanning; (c) Cu plane scanning; (d) Zn plane scanning; (e) Ni plane scanning; (f) Mn plane scanning; (g) Co plane scanning |

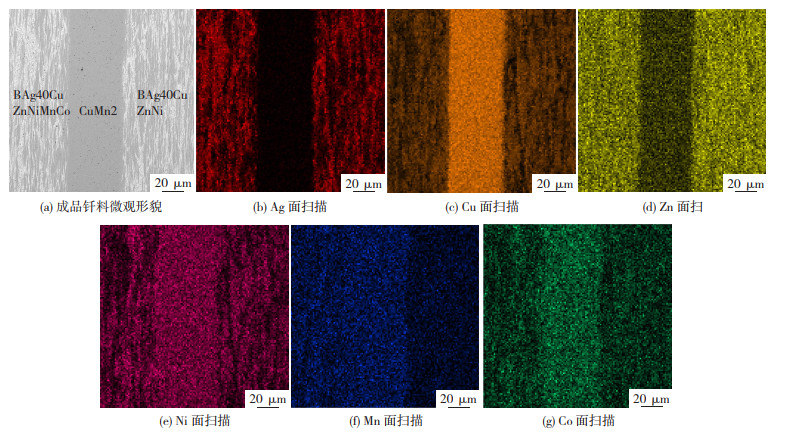

从表 3可以看出,随退火温度升高和时间延长,扩散层厚度增加,但不是简单的正比关系。研究结果表明扩散层厚度随退火时间的变化满足抛物线规律,即

| $ X^{2}=k t $ | (1) |

式中:X为扩散层厚度,μm; k为扩散层生长常数(或者称为生长速率),m2/s; t为扩散时间,s。

将表 3中扩散层平均厚度X对时间t1/2作图,并线性拟合(见图 9),可以求出823 K(550 ℃)、773 K(500 ℃)、723 K(450 ℃)下扩散层的生长常数k,其结果列于表 4。

|

图 9 扩散层厚度与时间t1/2的关系 Fig.9 Relationship between diffusion layer thickness and time t1/2 |

| 表 4 不同温度下扩散层生长常数k Table 4 Diffusion layer growth constant k at different temperatures |

化合物生长常数k与温度T之间的关系满足Arrhenius方程

| $ k=k_{0} \exp (-Q / R T) $ | (2) |

式中:k0为指前因子,m2/s; Q为扩散层生长激活能,kJ/mol; R为摩尔气体常数,8.314 J/(mol·K); T为退火温度(绝对温度),K。

将式(2)两边取对数得

| $ \ln k=\ln k_{0}-Q /(R T) $ | (3) |

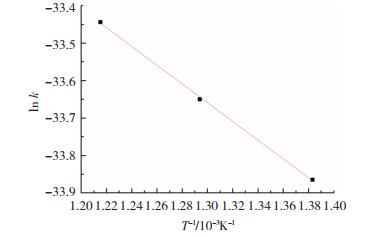

以lnk对1/T作图,如图 10所示拟合得到直线,该直线的斜率即为-Q/R,其在纵坐标上的截距为lnk0。经过计算可以得出Q=20.810 8 kJ/mol,k0= 6.234 8×10-14m2/s。

|

图 10 lnk与1/T的关系 Fig.10 Relationship between lnk and 1/T |

将式(2)代入式(1)中且两边平方可得

| $ X=(k t)^{1 / 2}=\left[k_{0} \exp (-Q /(R T)) t\right]^{1 / 2} $ | (4) |

将Q和k0等数据代入式(4)中,计算得出扩散层生长动力学模型为

| $ X=(k t)^{1 / 2}=0.24976 \exp \left(-1.0405 \times 10^{4} /(R T)\right) t^{1 / 2} $ | (5) |

可用式(5)对梯度钎料扩散层的厚度进行初步估算,以确立退火温度与保温时间的最佳耦合值,为优化工艺提供参考。

3 结论1) 热压复合后梯度三明治钎料主要物相没有发生变化,BAg40CuZnNi、BAg40CuZnNiMnCo与CuMn2界面处结合良好,界面处元素发生明显互扩散,形成了平均厚度为12.5 μm的扩散过渡层。

2) 当界面扩散层厚度超过20 μm以上,轧制过程将出现局部开裂情况,主要原因在于脆性的AgZn3相及共晶组织等尺寸不断粗化增大,导致复合钎料的轧制性能有所下降,需要严格控制均匀化扩散退火的时间。

3) 界面扩散层的生长由两侧元素的扩散过程控制,其厚度随退火温度和时间的变化符合抛物线规律; 当退火温度达823 K,保温18 h时,扩散层厚度由原来的12.5 μm增加到22.4 μm。

4) 扩散层的生长激活能为20.810 8 kJ/mol,其生长动力学模型为X=0.249 7exp(-1.040 5× 104/(RT))t1/2,通过此数学模型可对化合物层厚度进行初步估算,为均匀化退火工艺优化提供理论指导。

| [1] |

YIN Xiaohui, MA Quanshuang, CUI Bing, et al. Current review on the research status of cemented carbide brazing: filler materials and mechanical properties[J]. Metals and Materials International, 2020, 2: 1-13. DOI:10.1007/s12540-020-00608-w |

| [2] |

秦建, 董显, 裴夤崟, 等. 高强韧CuZnNiMn纽扣钎料钎焊截齿接头组织与性能[J]. 焊接学报, 2019, 40(8): 96-103, 165. QIN Jian, DONG Xian, PEI Yinyin, et al. Microstructure and properties of mining bit brazing joint employed by the high strength and ductility CuZnNiMn button materials[J]. Transactions of the China Welding Institution, 2019, 40(8): 96-103, 165. |

| [3] |

夏毅敏, 仝磊, 柏彬, 等. 盾构切刀硬质合金与钢基体钎焊残余应力[J]. 东北大学学报(自然科学版), 2020, 41(1): 101-107. XIA Yimin, TONG Lei, HUA Weiming, et al. Residual stress in soldering and brazing between cemented carbide and steel substrate of shield machine cutters[J]. Journal of Northeastern University(Nature Science), 2020, 41(1): 101-107. |

| [4] |

ZHANG Xiangzhao, LIU Guiwu, TAO Junnan, et al. Brazing of WC-8Co cemented carbide to steel using Cu-Ni-Al alloys as filler metal: microstructures and joint mechanical behavior[J]. Journal of Materials Science & Technology, 2018, 34(7): 1180-1188. DOI:10.1016/j.jmst.2017.11.040 |

| [5] |

BARRENA M I, GOMEZ DE SALAZAR J M, MATESANZ L. Interfacial microstructure and mechanical strength of WC-Co/90MnCrV8 cold work tool steel diffusion bonded joint with Cu/Ni electroplated interlayer[J]. Materials and Design, 2010, 31(7): 3389-3394. DOI:10.1016/j.matdes.2010.01.050 |

| [6] |

SUI Yanwei, LUO Haibo, Yang Lü, et al. Influence of brazing technology on the microstructure and properties of YG20C cemented carbide and 16Mn steel joints[J]. Welding in the World, 2016, 60(6): 1269-1275. DOI:10.1007/s40194-016-0374-0 |

| [7] |

MPHASHA N P, WHITEFIELD D J. Microstructure and mechanical properties of WC-Co/WC-Co oxyacetylene brazed joints using Ag-based filler alloy[J]. Journal of Materials Engineering and Performance, 2022, 31: 24-36. DOI:10.1007/s11665-021-06159-4 |

| [8] |

马琳博, 王嘉琳. 硬质合金钎焊工艺分析[J]. 冶金与材料, 2021, 41(1): 185-186. MA Linbo, WANG Jialin. Analysis of cemented carbide brazing process[J]. Metallurgy and Materials, 2021, 41(1): 185-186. |

| [9] |

李远星, 张晓山, 朱宗涛, 等. Ni元素扩散行为对硬质合金/钢钎焊接头微观组织及力学性能的影响[J]. 稀有金属材料与工程, 2017, 46(4): 1120-1125. LI Yuanxing, ZHANG Xiaoshan, ZHU Zongtao, et al. Effect of element Ni diffusion on microstructure and mechanical properties of brazed joints of cemented carbide and steel[J]. Rare Metal Materials and Engineering, 2017, 46(4): 1120-1125. |

| [10] |

周漭森. 硬质合金钎焊质量的影响因素研究[D]. 上海: 上海应用技术大学, 2015. ZHOU Mangsen. Study of influences on the property of WC-Co/steel brazed joints[D]. Shanghai: Shanghai Institute of Technology, 2015. |

| [11] |

王琦. 硬质合金盾构刀具钎缝设计及可靠性研究[D]. 机械科学研究总院, 2020. WANG Qi. Brazing seam design and reliability study of cemented carbide for shield cutting tool[D]. China Academy of Machinery Science and Technology Group, 2020. DOI: 10.27161/d.cnki.gshcs.2020.000008. |

| [12] |

CHAO Jiang, CHEN Hui, ZHAO Xu, et al. Microstructure and mechanical properties of brazing bonded WC-15Co/35CrMo joint using AgNi/CuZn/AgNi composite interlayers[J]. International Journal of Refractory Metal and Hard Materials, 2018, 70: 1-8. DOI:10.1016/j.ijrmhm.2017.08.021 |

| [13] |

于学宗, 龙伟民, 高雅. 钎焊工艺对75Ni8排锯钢基体性能影响的研究[J]. 金刚石与磨料磨具工程, 2018, 38(1): 45-49. YU Xuezong, LONG Weimin, GAO Ya. Influence of brazing process on 75Ni8 gang saw steels brazing properties[J]. Diamond and Abrasives Engineering, 2018, 38(1): 45-49. DOI:10.13394/j.cnki.jgszz.2018.1.0008 |

| [14] |

张冠星, 龙伟民, 裴夤崟, 崔艳艳. 轧制工艺对银钎料流铺性的影响[J]. 材料科学与工艺, 2015, 23(1): 115-118. ZHANG Guanxing, LONG Weimin, PEI Yinyin, et al. Effect of rolling technology on wettability of silver filler metal[J]. Materials Science and Technology, 2015, 23(1): 115-118. |

| [15] |

周德敬, 尹林, 张新明, 等. 轧制复合/铝/不锈钢界面金属间化合物的生长动力学[J]. 中国有色金属学报, 2012, 22(9): 2461-2467. ZHOU Dejin, YIN Lin, ZHANG Xinming, et al. Growth kinetics of intermetallic compounds at aluminum/stainless steel interface bonded by rolling[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2461-2468. DOI:10.19476/j.ysxb.1004.0609.2012.09.007 |

2022, Vol. 30

2022, Vol. 30