2. 深圳职业技术学院 智能制造技术研究院,广东 深圳 5180553;

3. 瑞典布京理工大学 机械工程学院,卡尔斯克鲁纳 37179

2. Institute of Intelligent Manufacturing Technology, Shenzhen Polytechnic, Shenzhen 518055, China;

3. Department of Mechanical Engineering, Blekinge Institute of Technology, Karlskrona 37179, Sweden

随着新能源汽车的蓬勃发展,汽车轻量化成为各汽车制造商实现节能减排、增加续航里程的有效途径[1]。而在保证汽车安全性的前提下,大量使用比强度高、密度低的铝合金等轻金属替代传统碳钢等材料成为实现汽车车身轻量化最主要的方式和途径[2]。近年兴起的自冲铆接工艺(SPR)作为一种性能优异的冷成型连接技术,可实现同种、异种和多层板材的优质连接,因其操作便捷、工艺简单、质量持续稳定且易与机械手集成实现大批量生产等优点,成为轻合金薄板材料连接的关键技术[3-6],并已在捷豹XFL、奥迪A8、特斯拉Model S、福特F-150、蔚来ES8等车型上得到广泛的应用[7-9]。

但目前采用自冲铆接工艺连接超强合金薄板材料时, 因板材硬度高、塑性差,连接时易出现材料变形困难、低延展性开裂和铆钉腿部镦粗等问题,同时,由于自冲铆接工艺是典型的紧密连接构件,在交变应力或振动作用下,易发生微动损伤,致使接头提前疲劳失效。以上问题严重制约了自冲铆接工艺的发展。

为解决上述问题,国内外学者进行了大量的研究分析。Xian等[10]提出通过摩擦自穿铆接(F-SPR)工艺研究转速、给料等工艺参数对接头形貌和力学性能的影响,发现铆钉转速和进料速率是决定F-SPR过程中产热和接头形成的两个关键因素, 但产热量很难控制,影响铆钉塑性变形。Deng等[11]利用感应线圈对超高强度钢(UHSS)薄片进行局部预热,从而辅助自冲铆接(SPR),研究发现,感应加热可以显著提高UHSS的延展性,并可降低其抗变形性, 但存在连接周期太长、效率低下的问题。Zhang等[12]提出预穿孔自穿铆接(PH-SPR)的新技术,并通过与常规SPR(R-SPR)接头进行比较,分析了PH-SPR接头的质量、强度、失效性能和成形结构,但预穿孔大大降低了连接效率。宋承裕等[13]探究了粘接剂对碳纤维增强复合材料(CFRP)与镀锌高强钢(DP780)自冲铆单搭接头力学性能的影响,研究发现,粘接剂一定程度提高了接头的静载荷强度,但无法避免其对温度敏感的缺陷。魏文杰等[14]对TA1钛合金进行了电阻点焊与自冲铆接复合连接实验,并与自冲铆接实验进行对比,发现复合连接接头的平均静失效载荷及能量吸收均值较自冲铆接头有一定程度的提高,但电阻点焊的温度对铆钉产生了一定的影响,导致铆钉脆性变大。

鉴于超声振动技术在材料塑性成形中能够降低成形力、屈服强度以及提高成形极限[15],本文提出将超声金属焊接技术与自冲铆接工艺相结合,采用5A06铝合金进行超声自冲铆复合连接,探究超声焊接工具头对自冲铆接头静力学性能的影响,旨在为解决自冲铆接工艺瓶颈问题提供一种新思路新方法。

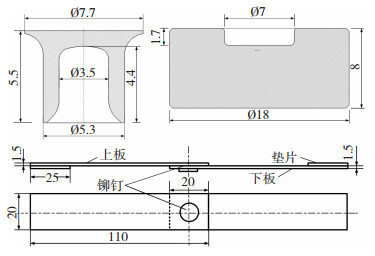

1 实验 1.1 自冲铆接实验本文选用5A06铝合金板材作为实验对象,其弹性模量为80 GPa, 抗拉强度为256 MPa, 屈服强度为200 MPa, 伸长率为12%,板材规格为110 mm×20 mm×1.5 mm,板材性能如表 1所示。自冲铆接实验在深圳-浦莱斯公司生产的EPRN-TF型自冲铆接机上进行,参照GB 2649-89焊接接头机械性能试验取样方法,采用位移控制实现材料成形,限位为4.6 mm,且本次实验所有铆接试件均在同一铆接工艺参数下连接,制备30个自冲铆接试样,实验所用铆钉、底模规格以及铆接成形试样如图 1所示。

| 表 1 5A06铝合金板材元素组成(质量分数/%) Table 1 Elements of 5A06 aluminum alloy sheet (wt. %) |

|

图 1 铆钉、底模以及试样尺寸图(单位:mm) Fig.1 Dimensional drawings of rivet, die and sample |

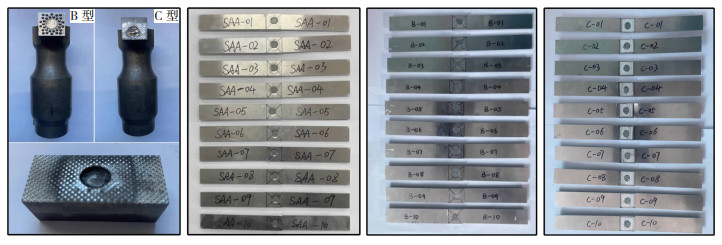

在图 1试样的铆接区域进行超声波金属焊接,探究焊接工具头对自冲铆接头的影响。超声波金属焊接实验在广州新栋力公司进行,焊接设备为NP-C-15-6800VA型超声金属焊接机,焊接工具头B型、C型以及底模分别如图 2(a)所示,焊接工具头B和C整体均为20 mm× 20 mm的方形焊接面积,B型焊接头表面分布有颗粒状焊接网纹,为避免超声焊接对铆钉接头的影响,将中间区域设计为圆形缺口,缺口直径略大于铆钉直径,为8 mm。C型焊接头表面均匀分布点状焊接网纹,覆盖全部焊接区域,底模整体为长方体,为提高与焊接材料之间的摩擦,底模上表面分布有细密的锯齿,同时为避免破坏接头机械内锁结构,在对应位置进行挖空处理。超声金属焊接参数为:焊接设备保持压力和保持时间固定不变,换能器频率为20 kHz,超声波发生器输出功率2 200 W,焊接电流22 A,振幅70%,时间0.8 s,焊接压力40 N。在此参数下分别制备10个B型超声自冲铆接头,10个C型超声自冲铆接头,并保留10个自冲铆接头SAA作为对比组。3种成形试样如图 2所示。

|

图 2 超声焊接工具头及成形试样 Fig.2 Ultrasonic welding tool heads and formed samples |

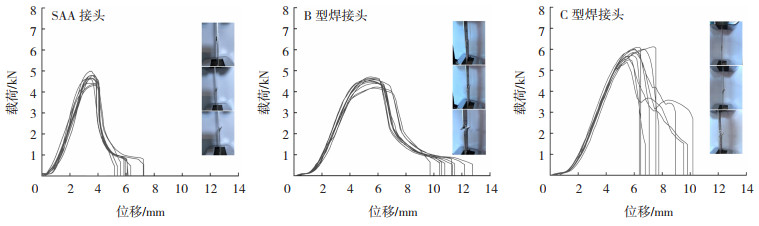

对上述各组接头进行拉伸实验以深入探究其静力学性能,拉伸实验在美国MTS-CMT4304型微机控制电子万能试验机上进行,实验方法如下:为减少拉伸过程中试样两端受力不对中而导致附加扭矩的问题,在试样两端分别放置25 mm×20 mm×1.5 mm的垫片,实验拉伸速率为5 mm/min,每组10个测试件,各接头拉伸实验的载荷位移曲线如图 3所示。

|

图 3 接头载荷-位移曲线 Fig.3 Load-displacement curves of the joints |

图 3分别为SAA接头、B型焊接头、C型焊接头的载荷位移曲线。由图 3可知,相较于SAA接头,B型接头的静载荷强度几乎没有提升,但其失效位移却有很大提高,且二者载荷位移曲线均呈现出较高的一致性,这一现象说明在B型焊接工具头下进行焊接时,工具头与试件接触面积较少,摩擦程度较小,温度对接头稳定性影响并不明显,同时也说明,在该工具头下进行焊接时,超声焊接的程度较小,仅能提高接头的失效位移,但对自冲铆接头的静载荷强度几乎没有影响,而失效位移的提高是由于超声焊接在板材之间产生的固相焊接极大程度地抑制了板材的翘曲,从而大幅延长了接头的失效位移。对C型接头和SAA接头进行对比发现,相较于SAA接头,C型接头的静载荷强度和失效位移有较大的提升,但从总体趋势来看,SAA接头呈现聚集性下降趋势,而C型接头的载荷位移曲线分布较为离散,但复合超声金属焊接确实极大地提高了自冲铆接头的载荷强度及失效位移。

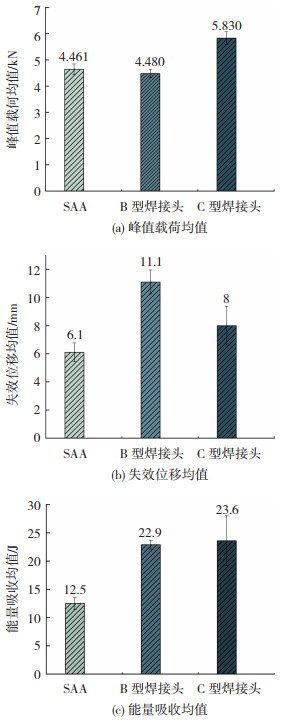

3组接头的峰值载荷、失效位移和能量吸收均值如图 4所示。由图 4可知,B型接头的峰值载荷均值相比于SAA接头降低了3.5%,失效位移均值提高了82.0%,能量吸收均值提高了83.2%;相较于SAA接头, C型接头的峰值载荷均值提高了25.6%,失效位移均值提高了31.1%,能量吸收均值提高了88.8%。综上结果可以得出:B型超声焊接工具头在接头失效位移和能量吸收方面均有极大提高,达到80%以上,但在接头峰值载荷方面却几乎没有提升,其峰值载荷均值相比于SAA接头甚至有所下降,这说明在B型超声焊接工具头下,超声焊接的程度较小,接头失效时主要依靠其本身的机械内锁强度,超声焊接仅是提高了接头的失效位移;C型超声焊接工具头对自冲铆接头性能提高的影响最为显著全面,对峰值载荷均值、失效位移均值、能量吸收均值三者均有25%以上的提高,这是由于C型超声焊接工具头焊接面积大,焊接程度高,使得超声焊接的强度较自冲铆接头的机械内锁强度更大,从而提高了复合接头的静载强度、失效位移以及能量吸收性能。

|

图 4 接头静力学性能参数均值 Fig.4 Mean values of the static properties of the joints: (a) average of peak load; (b) average of failure displacement; (c) average of energy absorption |

图 5为3种接头的静失效形式,表 2为各接头的失效形式统计。由图 5可以看到:SAA接头失效形式均为拉脱失效,发生拉脱失效的主要原因为拉伸-剪切实验的进行使得接头受到的载荷不断增加,上板材翘曲程度逐渐变大,当拉力达到一定程度时铆钉被完全拉出,接头的机械内锁结构遭到破坏;B型接头失效形式与SAA接头失效形式一致,均为拉脱失效,这是由于B型焊接工具头与板材接触面积小,超声波金属焊接效果不够显著,对接头的失效形式影响较小;C型接头的失效形式包含板材断裂、铆钉断裂以及拉脱失效。板材断裂是由于在复合超声焊接后,接头的强度已经比板材的强度更大,在进行拉伸实验时率先在板材处发生断裂。而铆钉断裂主要原因为:在C型焊接工具头下的超声波金属焊接可以覆盖整个接头区域,在接头铆接区域进行高速摩擦,接头温度升高,从而使铆钉脆性增加,进而导致拉伸实验过程中铆钉断裂失效。

|

图 5 接头失效形式 Fig.5 Failure modes of the joints: (a) SAA joints; (b) B-type joints; (c) C-type joints |

| 表 2 接头失效形式统计 Table 2 Failure modes of the joints |

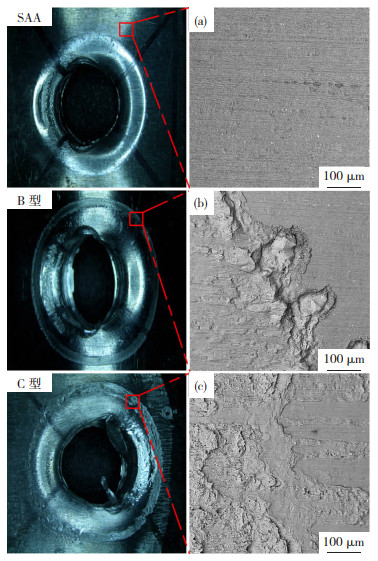

为进一步研究超声焊接工具头对自冲铆接头的影响,分别对SAA接头、B型接头以及C型接头进行SEM分析, 结果如图 6所示。由图 6可知,B型、C型焊接头下板表面存在明显的白色焊痕,且C型接头白色焊痕更加明显,焊接程度较深。分别选取3种接头白色焊痕对应区域进行微观分析,可以看到,SAA接头区域光滑平整,B型接头图像左侧区域呈现金属熔融态形貌,图像右侧区域则与SAA接头微观形貌十分相似,C型接头呈现大面积金属熔融态形貌,光滑平整区域较少。这表明C型接头的焊接程度相比于B型接头更高,说明C型接头超声金属焊接的效果更好,其发生失效时需要更大的拉力,这与图 4 (a)中C型接头的峰值载荷均值较B型接头的峰值载荷均值更高的实验结果相吻合。金属熔融态形貌为超声金属焊接后形成的金属固相焊接,此处焊接是实现超声自冲铆复合接头力学性能提高的主要原因。金属固相焊接发生的原因,可能是焊接过程中产生的摩擦热导致在焊合区产生连续不断的动态再结晶,使得晶粒尺寸大幅下降,通过扩散驱使晶界合并,原子在两焊接材料表面形成联锁,从而实现固相焊接[15]。

|

图 6 拉脱失效接头SEM对比分析 Fig.6 SEM comparative analysis of pulled-out failure of the joints |

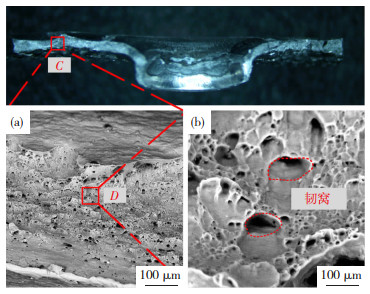

图 7所示为C型接头上板断裂SEM照片,对断口部位区域C放大可以观察到明显的韧窝,表明5A06铝合金具有良好的塑性,而将存在韧窝的区域D进一步放大得到图 7(b),从微观组织照片可以看出韧窝方向大致相同,这表明板材始裂于超声金属焊接面,并逐渐向内部扩展最终发生断裂失效。

|

图 7 接头上板断裂SEM形貌 Fig.7 SEM analysis of the upper sheet fracture of the joint |

本文选取5A06铝合金制备自冲铆接头SAA与两种不同超声焊接工具头下超声自冲铆复合接头,采用静拉伸实验及SEM分析,探究超声振动对自冲铆接头的力学性能影响。

1) 超声振动可有效提高自冲铆接头的静力学性能。

2) 超声金属焊接在复合自冲铆接时会在接头板材之间形成固相焊接,这是提高复合接头力学性能的根本原因。

3) 焊接面积影响自冲铆接头的力学性能。采用C型焊接工具头进行超声自冲铆复合连接时,超声固相焊接强度相比于B型焊接工具头更高,自冲铆接头的峰值载荷均值、失效位移均值、能量吸收均值三者均有很大程度的提高。

| [1] |

王娜. 汽车轻量化车身材料连接工艺研究[J]. 内燃机与配件, 2022(8): 37-39. WANG Na. Study on the connection technology of automobile lightweight body material[J]. Internal Combustion Engine & Parts, 2022(8): 37-39. DOI:10.19475/j.cnki.issn1674-957x.2022.08.031 |

| [2] |

李传博, 谢然, 郭琳. 汽车结构的轻量化设计方法综述[J]. 价值工程, 2012(19): 29-31. LI Chuanbo, XIE Ran, GUO Lin. The review of design methods for lightweight of automobile structure[J]. Value Engineering, 2012(19): 29-31. DOI:10.14018/j.cnki.cn13-1085/n.2012.19.071 |

| [3] |

黄志超, 肖锐, 刘帅红, 等. 预加热对TA1钛合金自冲铆接性能的影响[J]. 锻压技术, 2020, 45(6): 80-85. HUANG Zhichao, XIAO Rui, LIU Shuaihong, et al. Influence of preheating on properties of self-piercing riveting for TA1 titanium alloy[J]. Forging & Stamping Technology, 2020, 45(6): 80-85. DOI:10.13330/j.issn.1000-3940.2020.06.013 |

| [4] |

杜爱民, 陈垚伊, 朱忠攀, 等. 自冲铆接工艺参数对接头性能影响的研究[J]. 新技术新工艺, 2020(4): 1-7. DU Aimin, CHEN Yaoyi, ZHU Zhongpan, et al. Research on influence of self-pierce riveting process parameters on joint performance[J]. New Technology & New Process, 2020(4): 1-7. DOI:10.16635/j.cnki.1003-5311.2020.04.001 |

| [5] |

YING LIANG, GAO Tianhan, DAI Minghua, et al. Towards joinability of thermal self-piercing riveting for AA7075-T6 aluminum alloy sheets under quasi-static loading conditions[J]. International Journal of Mechanical Sciences, 2021, 189: 105978. |

| [6] |

RUSIA A, WEIHE S. Development of an end-to-end simulation process chain for prediction of self-piercing riveting joint geometry and strength[J]. J Manuf Process, 2020, 57: 519e32. |

| [7] |

黄志超, 李绍杰, 黄秋雯, 等. 5052铝合金空心铆钉与半空心铆钉的自冲铆接强度对比研究[J]. 锻压技术, 2017, 42(11): 159-163. HUANG Zhichao, LI Shaojie, HUANG Qiuwen, et al. Comparative study on self-piercing riveting strengths of hollow rivet and semi-hollow rivet for aluminum alloy 5052[J]. Forging & Stamping Technology, 2017, 42(11): 159-163. DOI:10.13330/j.issn.1000-3940.2017.11.030 |

| [8] |

刘洋, 庄蔚敏, 解东旋, 等. 纤维增强复合材料与铝合金自冲铆接研究进展[J]. 材料导报, 2020, 34(11): 11053-11063. LIU Yang, ZHUANG Weimin, XIE Dongxuan, et al. Research progress on self-piercing riveting of fiber reinforced polymers and aluminum alloy sheets[J]. Materials Reports, 2020, 34(11): 11053-11063. DOI:10.11896/cldb.19040060 |

| [9] |

庄蔚敏, 刘洋, 王鹏跃, 等. 钢铝异质自冲铆接头剥离失效仿真[J]. 吉林大学学报(工学版), 2019(6): 1826-1835. ZHUANG Weimin, LIU Yang, WANG Pengyue, et al. Simulation on peeling failure of self-piercing riveted joints in steel and aluminum alloy dissimilar sheets[J]. Journal of Jilin University (Engineering and Technology Edition), 2019(6): 1826-1835. DOI:10.13229/j.cnki.jdxbgxb20181075 |

| [10] |

XIAN Xirui, MA Yunwu, SHAN He, et al. Single-sided joining of aluminum alloys using friction self-piercing riveting (F-SPR) process[J]. Journal of Manufacturing Processes, 2019, 38: 319-327. |

| [11] |

DENG Lin, LOU Ming, LI Yongbing, et al. Thermally assisted self-piercing riveting of aluminum AA6061-T6 to ultra-high strength steels[C]//ASME 2018 13th International Manufacturing Science and Engineering Conference, 2018.

|

| [12] |

ZHANG Xianlian, HE Xiaocong, XING Baoying, et al. Pre-holed self-piercing riveting of carbon fiber reinforced polymer laminates and commercially pure titanium sheets[J]. Journal of Materials Processing Technology, 2019, 279: 116550. |

| [13] |

宋承裕, 何晓聪, 魏文杰, 等. 粘接剂对复合材料/钢自冲铆接头力学性能的影响[J]. 有色金属工程, 2020(3): 13-17. SONG Chengyu, HE Xiaocong, WEI Wenjie, et al. Effect of adhesive on mechanical properties of composite/steel self-piercing joints[J]. Nonferrous Metals Engineering, 2020(3): 13-17. DOI:10.3969/j.issn.2095-1744.2020.03.003 |

| [14] |

魏文杰, 何晓聪, 易金权, 等. TA1铆焊复合接头与自冲铆接头力学性能对比[J]. 塑性工程学报, 2019, 26(4): 207-212. WEI Wenjie, HE Xiaocong, YI Jinquan, et al. Comparison of mechanical properties between TA1 rivet-welding composite joint and SPR joint[J]. Journal of Plasticity Engineering, 2019, 26(4): 207-212. DOI:10.3969/j.issn.1007-2012.2019.04.030 |

| [15] |

顾晓猛, 夏余平, 杨鹏圆. 超声作用机理综述[J]. 内燃机与配件, 2020(10): 253-254. GU Xiaomeng, XIA Yuping, YANG Pengyuan, et al. A review of the mechanism of action of ultrasound[J]. Internal Combustion Engine & Parts, 2020(10): 253-254. DOI:10.19475/j.cnki.issn1674-957x.2020.10.122 |

2023, Vol. 31

2023, Vol. 31