2. 太原理工大学 材料科学与工程学院,太原 030024

2. College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China

随着汽车、航空航天、电子通讯等领域的发展,对高强韧轻质合金材料提出了更高的需求[1-2]。镁合金具有密度低、比强度高、减震性好及储量丰富等优点,近年来受到广泛的关注。然而,镁合金的室温强韧性和低温变形能力差,限制了其更广泛的应用。合金化可以通过调控镁合金的组织,从而实现镁合金性能的提升。但大多数合金元素无法实现合金强韧性同步提升的目的。尽管添加稀土元素(RE)可以缓解这一状况,但昂贵的价格和复杂的制备工艺限制了Mg-RE合金的大规模应用潜力。因此,开发新型无稀土的高性能镁合金成为当前研究的热点。

近年来,Mg-Sn基合金受到研究者们的广泛关注[3-6]。该合金中形成的Mg2Sn相具有高熔点(1 051 K),高硬度(119HV)及较好的热稳定性,因此,Mg-Sn基合金表现出良好的挤压成形性能和力学性能。此外,Sn的加入还可以降低镁合金的不稳定层错能[3],促进塑性变形过程中非基面滑移系的激活。已有研究表明[5],高Sn含量的Mg-Sn基合金表现出较高的强度,这归因于较强的固溶强化和析出强化效应。然而,高Sn含量的Mg-Sn基合金中容易产生粗大的Mg2Sn相,导致合金的伸长率下降[5]。因此,为了提高Mg-Sn基合金的强韧性,可以采用其他合金元素来替代Sn,以减少Sn的添加量。与Sn元素相似,Bi在镁合金中也会诱发高熔点Mg3Bi2相的生成,从而表现出良好的挤压变形能力和强化能力。此外,有研究表明[7-8],在镁合金中加入微量的Mn可以去除杂质Fe,细化晶粒,弱化织构,从而提高镁合金的室温拉伸性能。本课题组前期的研究中发现[9],微量Ca的加入可以促进动态再结晶过程,细化Mg-1Bi-1Zn合金的晶粒,从而显著提高合金的力学性能。

另外,挤压变形可以显著细化镁合金组织,并通过动态析出诱发微纳米第二相的析出,从而为合金强韧性的提高奠定组织基础[6-7]。综上所述,挤压态低合金化的Mg-Sn-Bi-Ca-Mn合金展示出开发高强韧镁合金的巨大潜力。然而,目前针对Mg-Sn-Bi-Ca-Mn合金的研究尚鲜有报道,为此,本文将设计并制备挤压态Mg-2Sn-2Bi-0.5Ca-0.2Mn合金,研究其微观组织特征与室温拉伸性能间的关系,详细讨论其强韧化机制和加工硬化行为,以期开发出一种具有良好强韧性匹配度的镁合金。

1 实验采用纯Mg,Sn,Bi和Mg-30%Ca,Mg-10%Mn中间合金制备Mg-2Sn-2Bi-0.5Ca-0.2Mn铸锭。将铸锭切割后进行固溶处理,固溶温度为753 K,保温时间24 h,固溶后进行淬火。随后使用YAW-3000型压力机进行挤压,挤压温度为523 K,挤压比25∶1,挤压速度0.1 mm/s,得到直径12 mm的挤压棒。

采用电子背散射衍射仪(JEOL JSM-7000F)表征挤压态合金的显微组织和织构信息,测量步长为0.4 μm。EBSD样品先经砂纸打磨后,再进行离子抛光。采用X射线衍射仪(Rigaku Ultima Ⅳ)进行样品相的鉴定。采用场发射扫描电子显微镜(TESCAN MIRA4)和透射电子显微镜(JE-2100F)观察挤压态样品的微观结构。第二相体积分数通过软件Image-Pro Plus 6.0计算。从挤压棒上沿挤压方向切出18 mm×4 mm×2 mm规格的拉伸试样。在室温下使用拉伸试验机(MTS E45.105)以0.5 mm/min的恒定应变速率拉伸至断裂,取3个拉伸试样的平均值。采用扫描电子显微镜(Mira 3XMU)观察试样的断口形貌。

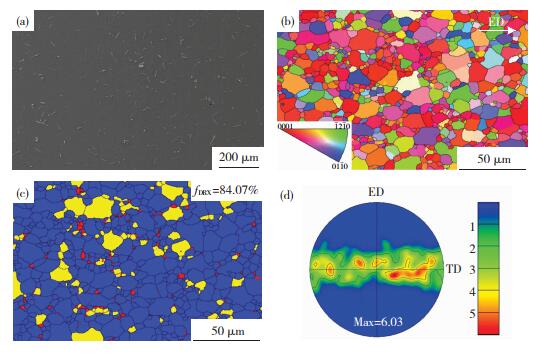

2 结果与分析 2.1 显微组织图 1(a)为合金挤压前的SEM图片,可以看到在晶内和晶界分布着大量条状第二相。图 1(b)为挤压态合金的EBSD取向图,可以看到,合金表现出典型的等轴晶组织,表明合金在挤压过程中发生了动态再结晶。晶粒分布表现出双尺寸组织(粗大等轴晶和细小等轴晶),平均晶粒尺寸约为7.61 μm±0.68 μm。另外,使用截线法分别测量了沿挤压方向(Extrusion Direction,ED)和横向(Transverse Direction,TD)的平均晶粒尺寸,其比值为1.22,表明挤压态合金的晶粒变形程度较低。图 1(c)为合金的动态再结晶晶粒分布图,可以看到,大部分晶粒发生了动态再结晶,少量变形严重的晶粒可能是残留的未动态再结晶晶粒或再次变形的动态再结晶晶粒。

|

图 1 实验合金的挤压前组织(a),EBSD取向图(b),动态再结晶晶粒分布图(c)和(0001)极图(d) Fig.1 Pre-extrusion structure (a), EBSD orientation map (b), dynamic recrystallization grain distribution map (c), and (0001) polar diagram (d) of studied alloy |

图 1(d)为试样的(0001)晶面极图,可以看到,大多数晶粒表现出基面平行于ED的择优取向,这是挤压镁合金典型的织构类型,最大基面织构强度为6.03MRD (Multiples of Random Distribution)。上述织构类型会导致大多数晶粒沿ED方向拉伸变形时处于硬取向,导致合金的基面滑移不容易被激活,从而产生取向强化效应。

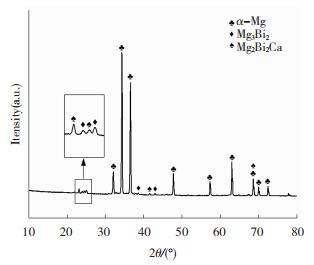

图 2为挤压态Mg-2Sn-2Bi-0.5Ca-0.2Mn合金的XRD谱图。图 2结果表明:挤压态合金主要由α-Mg,Mg3Bi2及Mg2Bi2Ca相组成。需要指出的是,合金中生成了Mg2Bi2Ca相,而不是Mg2Ca相,这可能是由于Mg2Bi2Ca(~1 363 K)相的熔点比Mg2Ca (~984 K)相高,因此,热稳定性高的Mg2Bi2Ca相会优先形成。此外,合金中没有检测到含Sn相的衍射峰,表明大部分Sn固溶到了Mg基体中或者生成的含Sn相数量较少。

|

图 2 实验合金的XRD谱图 Fig.2 XRD patterns of experimental alloy |

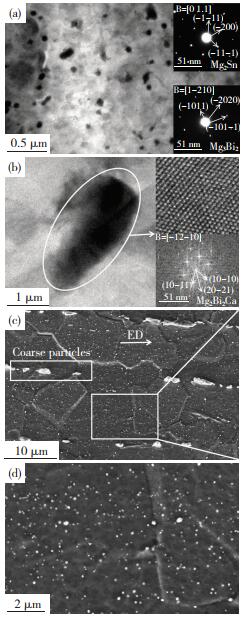

图 3(a)和(b)为挤压态合金的TEM明场像和高分辨图,可以看到,挤压态合金中生成了大量的纳米级和亚微米级第二相颗粒,这与挤压过程中发生的动态析出有关[9]。研究结果表明[10],挤压过程中产生的位错可以为纳米级析出相提供更好的形核位置,从而诱发大量的动态析出相。图 3(b)中选定区域的衍射谱表明,少量棒状析出相(长度约为150~200 nm)可以被确认为Mg2Sn相,这与之前报道的挤压态Mg-5Bi-2Sn(wt. %)合金的结果一致[3]。大量平均半径约为48 nm的球状颗粒可以确定为Mg3Bi2相,其晶格常数a=0.466 nm,c=0.733 nm。此外,少量微米级的块状颗粒为Mg2Bi2Ca相。图 3(c)和(d)为挤压态合金的SEM显微形貌。

|

图 3 挤压态合金的低倍和高倍TEM(a, b)及SEM形貌(c, d) Fig.3 Low and high TEM morphologies (a, b) and SEM morphologies (c, d) of as-extruded alloy |

由图 3(c)可以看出,大量细小析出相均匀地分布在试样的晶内和晶界,并有一些破碎的粗颗粒沿挤压方向成条带状分布,这可能与固溶处理后未溶解的粗大颗粒有关。微米级的Mg2Bi2Ca颗粒可能通过粒子诱发形核机制(Particle Stimulated Nucleation, PSN)促进动态再结晶晶粒的形核。另外,纳米第二相颗粒的存在,可以通过Zener效应钉扎晶界,抑制晶界的迁移,实现晶粒细化。

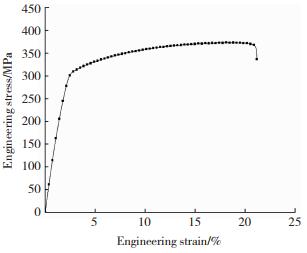

2.2 力学性能图 4为挤压态Mg-2Bi-2Sn-0.5Ca-0.2Mn合金的室温拉伸曲线。由图 4可见,该合金的屈服强度为287.2 MPa,抗拉强度为353.0 MPa,伸长率为20.0%,与表 1中已报道的镁合金[9, 11-14]相比,该合金表现出良好的强韧性匹配度,表明当前合金系具有较高的商业应用潜力。通常,合金的强度和各种强化机制的影响有关,如晶界强化、第二相强化、织构强化、固溶强化和位错强化等。

|

图 4 实验合金的室温拉伸曲线 Fig.4 Tensile curve of experimental alloy at room temperature |

| 表 1 不同成分和挤压参数下镁合金性能的对比[3, 9, 11-12, 14] Table 1 Comparison of properties of magnesium alloys with different compositions and extrusion parameters[3, 9, 11-12, 14] |

晶界通过阻碍位错运动可以显著提高合金的屈服强度,而晶粒尺寸是影响晶界强化效果的重要参数。由于镁合金的层错能较低,因此通过调节挤压参数促进动态再结晶过程,并添加合金元素抑制晶粒长大是镁合金晶粒细化的一种可行策略。晶粒尺寸和屈服强度之间的关系可以由霍尔-佩奇(Hall-Petch)公式描述,

| $ \Delta \sigma_y=\sigma_0+k d^{-1 / 2} $ |

式中:σ0为位错运动的摩擦应力;k为镁合金的霍尔-佩奇系数;d为平均晶粒尺寸(7.61 μm)。根据Jin等[15]的研究,σ0为131 MPa,k为290 MPa/μm1/2。因此,计算得到晶界强化对屈服强度的贡献约为236.1 MPa。由此可见,细小的等轴晶组织是挤压态Mg-2Bi-2Sn-0.5Ca-0.2Mn合金强度高的一个重要贡献因素。

大量第二相颗粒的存在会阻碍位错滑移从而诱发第二相强化。通常,第二相颗粒的间距和尺寸越小,强化效果越好。此外,分布均匀的球状颗粒能够产生更强的位错阻碍作用。因此,本文中均匀分布的纳米级Mg3Bi2和Mg2Sn相尺寸小,硬度高,在拉伸过程中不容易变形,由此产生的第二相强化遵循奥罗万(Orowan)位错绕过机制,

| $ \Delta {\sigma _{\rm{p}}} = M\frac{{0.4Gb}}{{{\rm{ \mathsf{ π} }}\sqrt {1 - v} }}\frac{{\ln (2\bar r/b)}}{{{\lambda _{\rm{p}}}}} $ |

式中:M为泰勒常数,取值范围为2.0~4.5,由于当前合金具有较强的织构,M取2.5;G为镁基体的剪切模量,其值为16.6 GPa;b为柏氏矢量,其值为0.32 nm;v为泊松比,其值为0.267;r=

通常,在镁合金的室温变形中,基面滑移由于较小的临界分切应力最容易被激活[16],表 2总结了各滑移系的施密特因子,可以看出,挤压态合金基面滑移的平均施密特因子为0.145,这意味着在沿挤压方向变形时,大部分晶粒处于硬取向,基面滑移不易被激活,从而显著提高了其屈服强度。根据前期研究结果[9],织构对于屈服强度的贡献可由下式计算。

| 表 2 挤压态合金各滑移系的平均施密特因子 Table 2 Average Schmid factor (SF) for different slip systems of extruded alloy |

| $ \Delta \sigma_{\text {tex }}=m \tau_0 $ |

式中:m为取向因子,与合金的织构类型和强度有关,其值为基面织构强度的6.5倍;τ0为滑移系的临界分切应力(Critical Shear Stress, CRSS), 研究表明[9],τ0的取值范围约为0.6~4.0 MPa,由于当前合金的合金化程度较低,因此,在本研究中τ0取0.6 MPa,通过计算得到织构强化的贡献值约为23.5 MPa。

此外,位错之间的相互作用也会阻碍位错运动从而提高强度。由于动态再结晶过程消耗了大量位错,动态再结晶区域的位错密度远小于变形区域,因此,再结晶区域的位错密度可以忽略,位错强化可以通过下式计算。

| $ \Delta \sigma_{\mathrm{d}}=f_{\mathrm{unDRX}} \alpha G b \sqrt{\rho} $ |

式中:funDRX为非动态再结晶区域的面积分数(15.93%);α为常数,其值为0.2;ρ为位错密度,对于变形严重的区域,位错密度约为1014~1016 m-2[17-18],本研究位错密度取1014 m-2,由此可以算出位错强化的贡献约为1.7 MPa。

本文合金元素含量较低,且析出了大量的第二相,因此,基体中溶质原子的浓度小,本文不考虑固溶强化对屈服强度的影响。综上,主要的强化机制为晶界强化,而织构强化和第二相强化贡献相对较小,计算出的屈服强度(283.1 MPa)与实际值(287.2 MPa)相差不大。

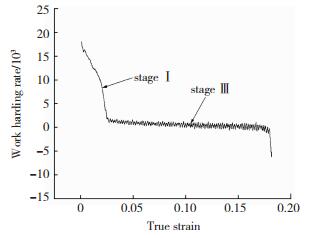

图 5为挤压态Mg-2Bi-2Sn-0.5Ca-0.2Mn合金的加工硬化曲线。由图 5可见,在初期的弹塑性转变阶段,试样的加工硬化率急剧降低,这对应于加工硬化的第Ⅰ阶段。随着应变的增加,加工硬化率几乎呈线性降低,对应于加工硬化的第Ⅲ阶段。此外,在第Ⅰ阶段和第Ⅲ阶段之间的曲线上不存在明显的水平线,即第Ⅱ阶段。位错的运动和积累在加工硬化行为中起主导作用,这在很大程度上取决于合金的微观结构,如晶粒尺寸,第二相颗粒,织构,溶质原子等[19-20]。织构能够显著影响滑移系的激活,从而影响加工硬化行为。由表 2可以看出,非基面滑移的施密特因子远大于基面滑移,基面滑移的激活受到抑制,这有利于< a >位错从基面到柱面的交滑移,从而促进动态回复,因此,加工硬化曲线没有明显的第Ⅱ阶段,Liao[21]等的研究也出现了类似的现象。此外,细晶粒有较小的位错存储空间和较短的位错滑移通道,因此,随着晶粒尺寸的减小,位错的动态回复趋于加速,导致第Ⅲ阶段的加工硬化率降低。

|

图 5 实验合金的加工硬化曲线 Fig.5 Work-hardening curve of experimental alloy |

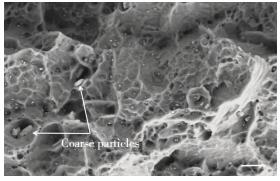

图 6是合金拉伸试样的断口形貌,在断口中可以观察到大量的韧窝,这是韧性断裂的典型特征[22]。在小而浅的韧窝处可以观察到大量细小的第二相颗粒,这主要是Mg3Bi2和少量的Mg2Sn颗粒。此外,在大而深的韧窝中可以观察到破碎的粗颗粒,这是由于在拉伸过程中粗大的块状Mg2Bi2Ca和基体之间的界面附近出现了较高的应力集中,为裂纹萌生提供了形核位置,裂纹的进一步扩展会降低合金的加工硬化率,从而对合金的塑性产生不利的影响。

|

图 6 试样的拉伸断口形貌 Fig.6 Tensile fracture morphology of sample |

1) 挤压态Mg-2Bi-2Sn-0.5Ca-0.2Mn合金表现出几乎完全的动态再结晶晶粒组织,其平均晶粒尺寸为7.61 μm,合金主要由α-Mg、Mg3Bi2、Mg2Bi2Ca以及少量的Mg2Sn组成,具有典型的挤压镁合金织构。

2) 合金的拉伸屈服强度为287.2 MPa,抗拉强度为353.0 MPa,伸长率为20.0%。较高的屈服强度归因于晶界强化,织构强化和第二相强化的协同效应,其中晶界强化的贡献最大。

3) 加工硬化曲线没有明显的第Ⅱ阶段,这是由于基面滑移的施密特因子较小,激活受到抑制;合金的室温断裂形式为韧性断裂,然而粗大Mg2Bi2Ca相的存在降低了合金的加工硬化率,并削弱了合金的塑性。

| [1] |

张丁非, 张红菊, 段作衡, 等. Nd对Mg-6Zn-Mn镁合金显微组织和力学性能的影响[J]. 材料工程, 2013(3): 1-5. ZHANG Dingfei, ZHANG Hongju, DUAN Zuoheng, et al. Effect of Nd addition on the microstructure and mechanical properties of Mg-6Zn-Mn magnesium alloy[J]. Journal of Materials Engineering, 2013(3): 1-5. DOI:10.3969/j.issn.1001-4381.2013.03.001 |

| [2] |

张涛, 王忠军, 王冬晓, 等. 均匀化对EK31镁合金组织与腐蚀性能的影响[J]. 材料科学与工艺, 2017, 25(6): 66-74. ZHANG Tao, WANG Zhongjun, WANG Dongxiao, et al. Influence of homogenization on microstructure and corrosion resistance of EK31 magnesium alloy[J]. Materials Science and Technology, 2017, 25(6): 66-74. DOI:10.11951/j.issn.1005-0299.20170192 |

| [3] |

JIN S C, CHA J W, LEE J H, et al. Improvement in tensile strength of extruded Mg-5Bi alloy through addition of Sn and its underlying strengthening mechanisms[J]. Journal of Magnesium and Alloys, 2021, 10(11): 3100-3112. DOI:10.1016/j.jma.2021.05.009 |

| [4] |

WANG Cong, LUO Tianjiao, LIU Yunteng, et al. Microstructure and mechanical properties of Mg-5Zn-3.5Sn-1Mn-0.5Ca-0.5Cu alloy[J]. Materials Characterization, 2019(147): 406-413. DOI:10.1016/j.matchar.2018.11.029 |

| [5] |

CHENG Weili, PARK S S, YOU B S, et al. Microstructure and mechanical properties of binary Mg-Sn alloys subjected to indirect extrusion[J]. Materials Science and Engineering A, 2010, 527: 4650-4653. DOI:10.1016/j.msea.2010.03.031 |

| [6] |

JIANG Weiyan, WANG Jingfeng, ZHAO Weikang, et al. Effect of Sn addition on the mechanical properties and bio-corrosion behavior of cytocompatible Mg-4Zn based alloys[J]. Journal of Magnesium and Alloys, 2019, 7(1): 15-26. DOI:10.1016/j.jma.2019.02.002 |

| [7] |

LIU Yang, CHENG Weili, GU Xiongjie, et al. Tailoring the microstructural characteristic and improving the corrosion resistance of extruded dilute Mg-0.5Bi-0.5Sn alloy by microalloying with Mn[J]. Journal of Magnesium and Alloys, 2021, 9: 1656-1668. DOI:10.1016/j.jma.2020.07.010 |

| [8] |

SHE J, ZHOU S B, PENG P, et al. Improvement of strength-ductility balance by Mn addition in Mg-Ca extruded alloy[J]. Materials Science and Engineering A, 2020, 772: 138796. DOI:10.1016/j.msea.2019.138796 |

| [9] |

LIU Yanhui, CHENG Weili, ZHANG Yao, et al. Microstructure, tensile properties, and corrosion resistance of extruded Mg-1Bi-1Zn alloy: The influence of minor Ca addition[J]. Journal of Alloys and Compounds, 2020, 815: 152414. DOI:10.1016/j.jallcom.2019.152414 |

| [10] |

PAN Hucheng, QIN Gaowu, HUANG Yunmiao, et al. Development of low-alloyed and rare-earth-free magnesium alloys having ultra-high strength[J]. Acta Materialia, 2018, 149: 350-363. DOI:10.1016/j.actamat.2018.03.002 |

| [11] |

MENG Shuaiju, YU Hui, LI Lichao, et al. Effects of Ca addition on the microstructures and mechanical properties of as-extruded Mg-Bi alloys[J]. Journal of Alloys and Compounds, 2020, 834: 155216. DOI:10.1016/j.jma.2021.04.015 |

| [12] |

ZENG Y, SHI O L, JIANG B, et al. Improved formability with theoretical critical shear strength transforming in Mg alloys with Sn addition[J]. Journal of Alloys and Compounds, 2018, 764: 555-564. DOI:10.1016/j.jallcom.2018.06.055 |

| [13] |

LI Z T, QIAO X G, XU C, et al. Ultrahigh strength Mg-Al-Ca-Mn extrusion alloys with various aluminum contents[J]. Journal of Alloys and Compounds, 2019, 792: 130-141. DOI:10.1016/j.jallcom.2019.03.319 |

| [14] |

BAI Yang, CHENG Weili, MA Shichao, et al. Influence of initial microstructure on the strengthening effect of extruded Mg-8Sn-4Zn-2Al alloys[J]. Acta Metallurgica Sinica (English Letters), 2018, 31(5): 487-495. DOI:10.1007/s40195-017-0673-5 |

| [15] |

JIN Zhongzheng, ZHA Min, YU Zhiyuan, et al. Exploring the Hall-Petch relation and strengthening mechanism of bimodal-grained Mg-Al-Zn alloys[J]. Journal of Alloys and Compounds, 2020, 833: 155004. DOI:10.1016/j.jallcom.2020.155004 |

| [16] |

NAYYERI G, POOLE W J, SINCLAIR C W, et al. Measurement of the critical resolved shear stress for basal slip in magnesium alloys using instrumented indentation[J]. Scripta Materialia, 2018, 156: 37-41. DOI:10.1016/j.scriptamat.2018.07.003 |

| [17] |

DU Y Z, QIAO X G, ZHENG M Y, et al. The microstructure, texture and mechanical properties of extruded Mg-5.3Zn-0.2Ca-0.5Ce (wt. %) alloy[J]. Materials Science and Engineering A, 2015, 320: 164-171. DOI:10.1016/j.msea.2014.10.028 |

| [18] |

YAO Y, HUANG Z H, MA H, et al. High strength Mg-1.4Gd-1.2Y-0.4Zn sheet and its strengthening mechanisms[J]. Materials Science and Engineering A, 2019, 747: 17-26. DOI:10.1016/j.msea.2019.01.055 |

| [19] |

REMENNIK S, BARTSCH I, WILLBOLD E, et al. New, fast corroding high ductility Mg-Bi-Ca and Mg-Bi-Si alloys, with no clinically observable gas formation in bone implants[J]. Materials Science and Engineering B, 2011, 176(20): 1653-1659. DOI:10.1016/j.mseb.2011.07.011 |

| [20] |

ZHAO Jun, JIANG Bin, YUAN Yuan, et al. Influence of Ca and Zn synergistic alloying on the microstructure, tensile properties and strain hardening of Mg-1Gd alloy[J]. Materials Science and Engineering A, 2020, 785: 139344. DOI:10.1016/j.msea.2020.139344 |

| [21] |

LIAO Hongxin, KIM J, LIU Tingting, et al. Effects of Mn addition on the microstructures, mechanical properties and work-hardening of Mg-1Sn alloy[J]. Materials Science and Engineering A, 2019, 754: 778-785. DOI:10.1016/j.msea.2019.02.021 |

| [22] |

曹东东, 梅瑞斌, 包立, 等. AZ31B镁合金带材热轧过程组织均匀性及性能研究[J]. 材料科学与工艺, 2020, 28(4): 41-47. CAO Dongdong, MEI Ruibin, BAO Li, et al. Study on the microstructure and properties of AZ31B magnesium alloy strip in hot rolling[J]. Materials Science and Technology, 2020, 28(4): 41-47. DOI:10.11951/j.issn.1005-0299.20190023 |

2023, Vol. 31

2023, Vol. 31