随着汽车工业的大力发展,地球能源和环保问题日益突显,汽车轻量化已经成为各大汽车厂商研究的重点[1]。高强钢能够确保汽车在安全性达到合格条件下减轻车身质量,实现汽车轻量化[2-4]。高强钢具备高屈服和高抗拉强度,但在冲压成形过程中易发生起皱、开裂和回弹等缺陷,影响了零件的尺寸精度和后续装配精度[5-6]。冲压件成形质量涉及到多种因素,主要与模面几何参数、材料牌号、板料形状、工艺参数和冲压设备等有关[7-10]。在传统生产中,主要通过“试错法”多次调整工艺参数提升成形质量,并通过整形模修补法控制回弹量,但这些方法需要花费大量时间成本和人力成本。

为此,本文针对汽车冲压件成形质量问题,以某汽车侧围前连接板为实例,完成了板料的力学参数获取和板料的形状设计,利用有限元分析软件对工艺参数进行优化,分析工艺参数影响成形质量因素的主次关系,确定了最优工艺参数,利用节点位移补偿法完成拉延模回弹补偿,通过现场实验验证最优工艺参数和回弹补偿的有效性。

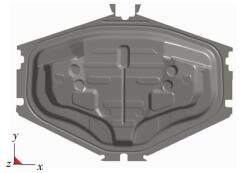

1 汽车侧围前连接板工艺分析图 1为某品牌汽车侧围前连接板的零件图,材料为B340LA,厚度为1.0 mm,该零件尺寸为890 mm×540 mm,深度为130 mm,产品要求无开裂且最大减薄率小于15%、最大回弹量小于1.5 mm,由于零件形状复杂且深度较大,在冲压成形时容易出现起皱、开裂和回弹等缺陷。

|

图 1 零件设计图 Fig.1 Part design |

根据零件的特点和加工工艺要求,确定为拉延、切边和冲孔工序。由于切边和冲孔工序只是去除工艺补充面材料,不影响零件的质量,因此,本文主要优化拉延工序中的工艺参数,解决发生开裂和起皱问题,控制回弹量。通过CAD软件完成工艺补充面和凹模模面设计,如图 2所示。

|

图 2 凹模型面 Fig.2 Concave model surface |

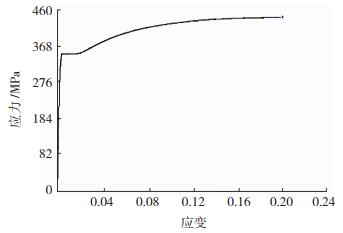

材料物理参数是影响模拟结果的重要因素之一[11],为确保仿真的有效性,选取厂家指定的B340LA牌号材料,通过单向拉伸实验获取材料参数(表 1)和材料的应力应变曲线(图 3)。由于零件深度较深,在拉延时四周材料向中间区域流动,如果采用常规的矩形板料,在矩形材料的四角处材料流动性较差,易导致零件凸缘角处发生开裂现象。为了确保材料的流动性,提高成形质量同时兼顾下料方便,设置材料形状为棱形状,如图 4所示。

| 表 1 B340LA材料力学性能参数 Table 1 Mechanical property parameters of B340LA material |

|

图 3 B340LA材料应力应变曲线 Fig.3 B340LA material stress-strain curve |

|

图 4 板料形状 Fig.4 Sheet shape |

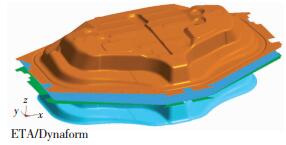

将设计好的拉延模模面导入DYNAFORM软件完成仿真模型设计,模型中包含凹模、凸模、压边圈和板料,并完成材料参数和材料几何形状设置,如图 5所示。

|

图 5 仿真模型 Fig.5 Simulation model |

冲压成形质量受多种因素影响,模具结构和板料形状在冲压过程中调整难度较大,压边力、模具间隙、冲压速度和摩擦系数等工艺参数易于调整。本实验选取压边力、模具间隙、冲压速度和摩擦系数作为设计因素进行正交实验设计。压边力起着控制板料流动的作用,可缓解开裂和起皱缺陷,根据压边力公式(式(1))可计算出压边力范围为266~334 kN,选取压边力为270、300、330 kN作为实验水平。模具间隙影响上下模面与板料贴合程度,其值过大会影响材料塑性变形,其值太小则会加剧模具磨损,通常选取板料厚度的1.1~1.2倍[12],考虑到零件拉延深度大应留出适当的模具间隙,选取模具间隙为1.10、1.15、1.20 mm作为实验水平。在实际生产过程中,冲压机的冲压速度通常在20~200 mm/s,如果采用实际的冲压速度进行仿真分析,会增加较多计算时间,在Dynaform等有限元软件中,通常设置实际冲压速度的50倍作为虚拟冲压速度[13],考虑到本实验试模冲压机的工况,选取虚拟冲压速度3 500、4 500、5 500 mm/s作为实验水平。摩擦系数直接影响模具与材料之间的流动性,其傎过大会影响零件成形质量,根据摩擦系数推荐取值范围0.10~0.17,结合成形质量要求和经济性考虑,选取摩擦系数为0.11、0.13、0.15作为实验水平。各因素的取值范围如表 2所示。

| 表 2 各因素的取值范围 Table 2 Value range of each factor |

| $ F_Q=S \times K $ | (1) |

式中:FQ为压边力, kN;S为压边圈与板料接触的面积, mm2;K为单位压边力, 高强钢的单位压边力取值范围为2.0~2.5 MPa。

3.1.2 正交实验结果汽车侧围前连接板拉延成形过程不能有开裂现象,同时为保证后续装配精度要求,其回弹量应在公差范围内。以最大减薄率和最大回弹量作为评价目标,通过正交实验设计,最终得到L9(34)正交实验表,实验分析结果如表 3所示。

| 表 3 正交试验分析结果 Table 3 Analysis results of orthogonal test |

极差分析是正交实验结果分析的常见方法之一,其能够直观观察各个因素对零件拉延成形质量的影响。

表 4为各工艺参数对汽车侧围前连接板最大减薄率影响的极差分析结果,图 6为各工艺参数对汽车侧围前连接板最大减薄率的主效应图。从表 4可知,影响汽车侧围前连接板最大减薄率的工艺参数主次顺序为:压边力、冲压速度、摩擦系数、模具间隙。从图 6可以看出:1)随着压边力的增加,零件最大减薄率呈增大趋势,这是因为压边力越大板料与压边圈的摩擦越大,会阻碍材料的流动造成局部减薄现象;2)随着模具间隙的增大,零件最大减薄率呈先增大后减小,在间隙1.20 mm时减薄率最小;3)随着摩擦系数的增大,零件最大减薄率呈上升趋势,这是因为摩擦系数增大材料与模具之间的摩擦力增大,成形时板料流动受阻,在冲压力的作用下板料发生拉伸效应,造成局部区域材料减薄现象;4)冲压速度会影响板料应变速率,本实验冲压速度4 500 mm/s处最大减薄率最小,说明冲压速度4 500 mm/s处应变速率最小。综上分析得到,控制汽车侧围前连接板最大减薄率的最优工艺参数组合为压边力270 kN、模具间隙1.20 mm、冲压速度4 500 mm/s、摩擦系数0.11。

| 表 4 工艺参数对最大减薄率的影响极差分析表 Table 4 Range analysis of influence of process parameters on maximum thinning rate |

|

图 6 最大减薄率的主效应图 Fig.6 Main effect diagram of maximum thinning rate |

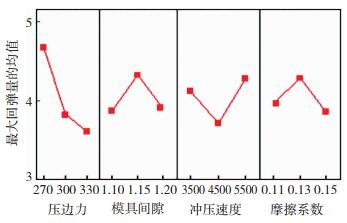

表 5为各工艺参数对汽车侧围前连接板最大回弹量影响的极差分析结果,图 7为各工艺参数对汽车侧围前连接板最大回弹量影响的主效应图。从表 5可知,影响汽车侧围前连接板最大回弹量的工艺参数主次顺序为:压边力、冲压速度、摩擦系数、模具间隙。从图 4可以看出:1)随着压边力的增加,零件最大回弹量呈下降趋势,这是因为压边力越大材料的塑性变形越充分,因此,在零件无其他缺陷的前提下可以通过增大压边力控制回弹量;2)随着模具间隙的增大,零件最大回弹量呈先增大后小幅度减小的趋势,在间隙1.10 mm时最大回弹量最小;3)随着摩擦系数增大,零件最大回弹量呈先上升后下降趋势,这是因为材料在达到某一摩擦系数时,其塑性变形最充分;4)冲压速度在4 500 mm/s处最大减薄率最小。综上分析可知,控制汽车侧围前连接板最大回弹量的最优工艺参数组合为压边力330 kN、模具间隙1.10 mm、冲压速度4 500 mm/s、摩擦系数0.15。

| 表 5 工艺参数对最大回弹量的影响极差分析表 Table 5 Range analysis of influence of process parameters on maximum springback amount |

|

图 7 最大回弹量的主效应图 Fig.7 Main effect diagram of maximum springback amount |

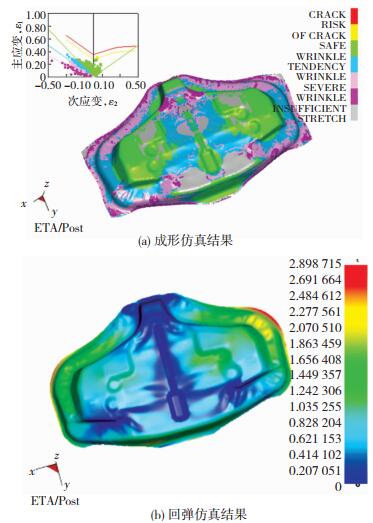

将表 3的正交实验组合数据输入Design-Expert软件的Factorial模块中的Taguchi实验,在Optimization中Numerical的Criteria选项完成各工艺参数的取值范围(压边力Lower 270, Upper 330;模具间隙Lower 1.10, Upper 1.20;冲压速度Lower 3 500, Upper 5 500;摩擦系数Lower 0.11, Upper 0.15)和优化目标(最大减薄率≤15%;最大回弹量≤1.5 mm)的设置,在solutions选项进行优化求解,得到多组不同期望值的工艺参数组合,期望值最大的组合被认为是最优的工艺参数组合。通过求解确定最优工艺参数为:压边力300 kN、模具间隙1.20 mm、冲压速度4 500 mm/s(实际生产时冲压速度的最优值为90 mm/s)、摩擦系数0.11。将最优成形工艺参数组合应用于仿真中,其成形结果和切边回弹结果如图 8所示。从图 8可以看到,零件成形质量良好,无开裂缺陷,起皱区域较小,不会对零件造成严重影响,回弹主要发生在零件的边缘,最大回弹量为2.89 mm,超过零件最大回弹量要求(零件最大回弹量应小于1.5 mm)。

|

图 8 最优工艺参数成形和回弹仿真结果 Fig.8 Optimal process parameters and simulation results of forming and springback: (a) forming simulation results; (b) springback simulation results |

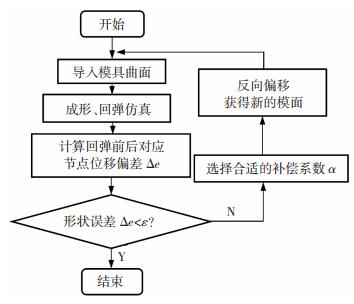

回弹补偿有节点位移补偿法和应力反向补偿法, 节点位移补偿法是回弹补偿常见的方法,其原理是通过计算回弹件与设计件节点偏差,将两者的偏差反向施加于拉延模模面,构造出补偿模面,使用补偿模面再次进行拉延和回弹分析,直至回弹件与设计件的偏差在允许范围内停止迭代[14-16],其流程如图 9所示。

|

图 9 节点位移补偿的流程图 Fig.9 Flow chart of node displacement compensation |

在节点位移补偿中的模面构造是把零件划分为一定数量的网格,将回弹补偿模面设为E,产品形状设为C,回弹后的形状设为F,其表达式为:

| $ E=C+\alpha(F-C) $ | (1) |

| $ E=\left\{e_i \mid e_i \in E^3\right\} \quad 1 \leqslant i \leqslant n $ | (2) |

| $ C=\left\{c_i \mid c_i \in C^3\right\} \quad 1 \leqslant i \leqslant n $ | (3) |

| $ F=\left\{f_i \mid f_i \in F^3\right\} \quad 1 \leqslant i \leqslant n $ | (4) |

式中:i为网络节点数量,α为补偿系数。

3.3.2 第1次回弹补偿分析通过3.2小节分析可知,零件回弹量达2.89 mm,超出零件允许范围,因此,需要对其进行回弹补偿。

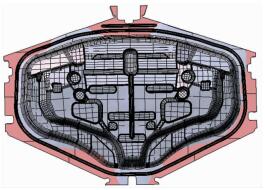

采用上述回弹补偿流程,通过Dynaform的Compensation模块对回弹补偿所需的工具和参数进行设置,完成第1次回弹补偿面构建(图 10),使用此回弹补偿面进行拉延和回弹分析。图 11为第1次回弹补偿进行回弹分析后的回弹件与设计件偏差对比,可以看出,回弹件与设计件最大正负偏差值为1.849 6 mm/-1.755 1 mm,仍超过零件的允许范围。

|

图 10 第1次回弹补偿面 Fig.10 First springback compensation surface |

|

图 11 第1次回弹补偿的回弹件与设计件对比 Fig.11 Comparison of springback parts and design parts for the first springback compensation |

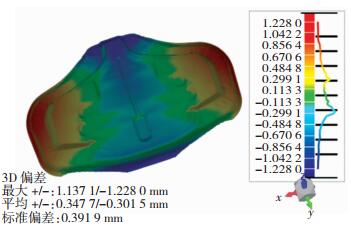

通过第1次回弹补偿后零件的回弹量有所减少,但尚未达到设计要求,因此,需要进行第2回弹补偿。第2次回弹补偿的设置与第1次回弹补偿相同,利用第2次回弹补偿型面进行回弹分析,对比回弹件与设计件的偏差(图 12),可以看出,回弹件与设计件最大正负偏差为1.137 1 mm/-1.228 0 mm,在允许偏差范围内。

|

图 12 第2次回弹补偿的回弹件与设计件对比 Fig.12 Comparison between springback parts and design parts for the second springback compensation |

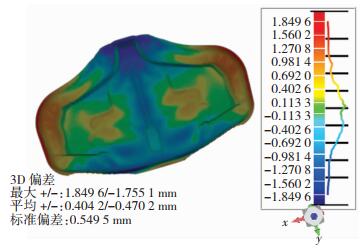

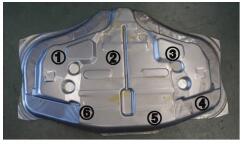

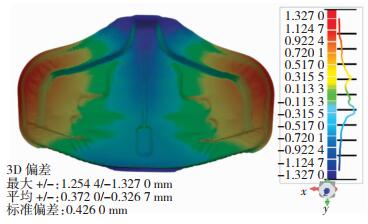

将优化后的板料形状和工艺参数以及回弹补偿模面在企业完成试模,试模件如图 13所示,从试模件可以看出零件成形充分无开裂现象,起皱区域与仿真分析结果基本一致。图 14为试模件经激光切除工艺补充面后,利用逆向工程设备获取试模件数字模型与设计件模型进行的回弹量对比,可以看出,零件最大正负偏差为1.254 4 mm/-1.327 0 mm,与仿真分析相对误差为6.3%/5.6 %。

|

图 13 试模件 Fig.13 Test module |

|

图 14 试模件与设计件对比 Fig.14 Comparison between test module and design part |

表 6为通过厚度测量仪获取图 13中的6个测量点的减薄率与仿真分析的对比结果,可以看出,试模件最大减薄率为14.64%,与仿真结果最大误差为1.41%。试模件的最大回弹量和最大减薄率均在零件要求的范围内。

| 表 6 试模件与仿真件减薄率对比结果 Table 6 Comparison results of thinning rate between test module and simulation part |

1) 通过正交实验,以最大减薄率和最大回弹量为评价目标,分析各因素对成形质量的影响,实验表明压边力对成形质量影响最大,冲压速度次之,模具间隙和摩擦系数对成形质量影响较小。确定本实验的最优工艺参数为:压边力300 kN、模具间隙1.20 mm、冲压速度90 mm/s、摩擦系数0.11。

2) 通过节点位移补偿法,经过2次迭代完成拉延模面补偿,并进行回弹分析。

3) 通过对试模件回弹检测和厚度测量,最大正负回弹量为1.254 4 mm/-1.327 0 mm,与仿真分析结果误差为6.3%/5.6%;测量点的最大减薄率为14.64%,与仿真分析结果误差为1.41%。试模件的最大回弹量和最大减薄率均在产品要求范围内,验证了本实验方案的准确性。

| [1] |

李光霁, 刘新玲. 汽车轻量化技术的研究现状综述[J]. 材料科学与工艺, 2020, 28(5): 47-61. LI Guangji, LIU Xinling. Literature review on research and development of automotive lightweight technology[J]. Materials Science and Technology, 2020, 28(5): 47-61. DOI:10.11951/j.issn.1005-0299.20190232 |

| [2] |

王耀耀, 温永美, 刘刚. 淬火温度对汽车用超高强钢组织与力学性能的影响[J]. 热加工工艺, 2020, 49(2): 116-118. WANG Yaoyao, WEN Yongmei, LIU Gang. Effects of quenching temperature on microstructure and mechanical properties of ultra-high strength steel for automobile[J]. Hot Working Technology, 2020, 49(2): 116-118. DOI:10.14158/j.cnki.1001-3814.20192876 |

| [3] |

周佳, 梁宾, 赵岩, 等. 复杂应力状态下车用高强钢断裂失效行为表征与应用研究[J]. 塑性工程学报, 2021, 28(3): 153-163. ZHOU Jia, LIANG Bin, ZHAO Yan, et al. Research on characterization and application of fracture failure behavior ofautomotive high-strength steel under complex stress state[J]. Journal of Plasticity Engineering, 2021, 28(3): 153-163. DOI:10.3969/j.issn.1007-2012.2021.03.020 |

| [4] |

张学广, 卢锴钧, 何广忠, 等. 材料性能波动对板材折弯回弹的影响规律研究[J]. 航空制造技术, 2018, 61(18): 48-52, 66. ZHANG Xueguang, LU Kaijun, HE Guangzhong, et al. Material properties fluctuation effects on bending springback of high strength steel[J]. Aeronautical Manufacturing Technology, 2018, 61(18): 48-52, 66. DOI:10.16080/j.issn1671-833x.2018.18.048 |

| [5] |

洪国华. 基于AutoForm的汽车门内板轮弧面起皱的优化[J]. 锻压技术, 2018, 43(8): 71-75. HONG Guohua. Optimization on arc surface wrinkle for automobile rear door inner panel based on AutoForm[J]. Forging & Stamping Technology, 2018, 43(8): 71-75. DOI:10.13330/j.issn.1000-3940.2018.08.014 |

| [6] |

王鹏. 基于板料成形模拟的汽车覆盖件冲压模具结构强度分析与优化[D]. 杭州: 浙江大学, 2022. WANG Peng. Structural strength analysis and optimization of stamping die for automobile panels based on sheet metal forming simulation[D]. Hangzhou: Zhejiang University, 2022. DOI: 10.27461/d.cnki.gzjdx.2021.002517 |

| [7] |

杨秀臣, 甄华翔, 吴贺, 等. 板料预涂油对冲压件成形性能的影响[J]. 锻压技术, 2021, 46(12): 112-116. YANG Xiuchen, ZHEN Huaxiang, WU He, et al. Influence of pre-coated oil for sheet metal on forming performance of stamping parts[J]. Forging & Stamping Technology, 2021, 46(12): 112-116. DOI:10.13330/j.issn.1000-3940.2021.12.017 |

| [8] |

余海燕, 吴航宇, 汪林. 先进高强钢板冲压成形后的时效回弹行为[J]. 塑性工程学报, 2021, 28(6): 2-7. YU Haiyan, WU Hangyu, WANG Lin. Time-dependent springback behavior of advanced high strength steel sheet after stamping forming[J]. Journal of Plasticity Engineeringng, 2021, 28(6): 2-7. DOI:10.3969/j.issn.1007-2012.2021.06.001 |

| [9] |

黄林, 张稳定. 汽车冲压件拉延成形力影响因素分析[J]. 锻压装备与制造技术, 2020, 55(1): 80-84. HUANG Lin, ZHANG Wending. Analysis of factors affecting the drawing force of automotive stamping parts[J]. China Metalforming Equipment & Manufacturing Technology, 2020, 55(1): 80-84. DOI:10.16316/j.issn.1672-0121.2020.01.021 |

| [10] |

NICK M, MULLER M, VOIGTS H, et al. Effect of friction modelling on damage prediction in deep drawing simulations of rotationally symmetric cups[J]. Defect and Diffusion Forum, 2022, 6100(2): 103-109. DOI:10.4028/P-29O20D |

| [11] |

连昌伟, 吕超, 胡卫龙. 材料特性数据对成形仿真精度的影响(上)-实验数据及其应用[J]. 塑性工程学报, 2020, 27(11): 1-11. LIAN Changwei, LU Chao, HU Weilong. Effect of material characteristics data on simulation forming accuracy.Part 1:Experimental data and its application[J]. Journal of Plasticity Engineering, 2020, 27(11): 1-11. DOI:10.3969/j.issn.1007-2012.2020.11.001 |

| [12] |

谈正光, 张雨. 模具间隙和齿圈压板位置对精冲不锈钢厚法兰静水压应力影响的仿真分析[J]. 锻压技术, 2020, 45(6): 64-70. TAN Zhengguang, ZHANG Yu. Simulation analysis on the influence of mold clearance and ring gear pressure plate location on hydrostatic stress for fine-blanking stainless steel thick flange[J]. Forging & Stamping Technology, 2020, 45(6): 64-70. DOI:10.13330/j.issn.1000-3940.2020.06.011 |

| [13] |

MEHTEDI M E, BUONADONNA P, ANNIBALE A, et al. Effects of process parameters on the deformation energy in a sheet-bulk metal forming process for an automotive component[J]. Procedia CIRP, 2021, 99(4): 248-253. DOI:10.1016/J.PROCIR.2021.03.100 |

| [14] |

ZENGKUN Z, JIAN J W, SHEN Z, et al. A new iterative method for springback control based on theory analysis and displacement adjustment[J]. International Journal of Mechanical Sciences, 2016, 105(1): 330-339. DOI:10.1016/j.ijmecsci.2015.11.005 |

| [15] |

ZHANG Lan, FU Wenzhi, LI Mingzhe, et al. Research on springback compensation method of cylindrical parts in multi-point forming[J]. Materials Science Forum, 2019(7): 175-180. DOI:10.4028/www.scientific.net/MSF.962.175 |

| [16] |

GLOBAL S. Springback prediction and compensation of elastic-perfectly plastic strip in multi-square punch forming[J]. Advances in Applied Mathematics and Mechanics, 2020, 12(4): 1057-1078. DOI:10.4208/aamm.oa-2019-0110 |

2023, Vol. 31

2023, Vol. 31