2. 上海市激光制造与材料改性重点实验室(上海交通大学),上海 200240

2. Shanghai Key Labs of Laser Manufacturing and Material Modification(Shanghai Jiao Tong University), Shanghai 200240, China

304L不锈钢是液化天然气(Liquid Nature Gas, 简称LNG)船MARK III薄膜型围护系统主屏壁层最常用的金属材料[1],通常采用等离子弧搭接焊方式进行连接。作为一种高效的高能束焊接技术[2],等离子弧焊具有电弧能量密度大、电弧稳定、焊接速度快、焊缝成形应力变形小、适用于薄板精密焊接等特点,被广泛应用于汽车、航空航天、船舶等工业领域的焊接制造中。

304L不锈钢薄板等离子弧搭接焊接头质量决定了LNG船MARK III薄膜型围护系统主屏壁的完整性,而搭接焊接头的焊缝熔深又是评价焊接质量的关键指标之一。焊缝熔深过浅会导致焊接结构失效[3],因此在焊接过程中对焊缝熔深的检测就尤为重要。搭接焊的焊缝成形是非熔透焊缝,其焊缝熔深的检测只能通过焊后离线的方式,即对焊接接头的有限位置进行切开的破坏性实验来测量焊缝熔深[4],这种离线的有限位置的检测方式,不仅对熔深不合格位置造成了不可避免的漏检,也无法对可能出现的熔深不合格的位置进行进一步的实时抑制性控制。

研究焊接过程中多传感信息的耦合方法,可以得到有效的焊接信息[5],其中热输入信息和熔池图像信息都与焊缝熔深有密切关系。通过对这些信息进行机器学习,来建立焊缝熔深预测的数学模型是一种可行的方法。基于逆向传播(Back Propagation,简称BP)的神经网络和支持向量机回归(Support Vector MachineRegression, 简称SVR)是目前应用较广的机器学习方法。BP神经网络能够学习大量的输入-输出映射关系,优化目标是基于经验风险最小化。支持向量机是一种有统计理论基础的新颖的小样本学习方法,基于结构风险最小化原则,具有全局最优的特点[6]。马可[7]利用实验得到的正面熔池特征参数与背面熔宽的613组样本数据,建立了基于BP神经网络的熔化极气保焊(Gas Metal Arc Welding, 简称GMAW)打底焊熔透预测模型,通过计算,对GMAW打底焊的熔透情况进行了高可靠性的预测。而Liang等[8]利用304不锈钢管的钨极氩弧焊(Gas Tungsten Arc Welding, 简称GTAW)的熔池表面特征参数所建立的基于SVR的熔深预测模型,仅用60组相对较少的样本数据就推导出比较准确的焊缝熔深。

目前,关于多信息耦合焊缝熔深预测的研究相对较少,而开展基于机器学习的不锈钢薄板脉冲等离子弧搭接焊的熔深预测研究,具有非常重要的意义,可为焊接工艺参数的进一步优化,获得良好的焊接质量提供有效的依据。为此,本文将在工艺实验研究的基础上,以304L不锈钢薄板脉冲等离子弧搭接焊的工艺参数、基于视觉传感实时检测的熔池图像信息以及基于LabVIEW检测的电信息的多信息数据,建立基于机器学习的熔深预测模型。基于以SVR模型为主的熔深预测,研究304L不锈钢薄板脉冲等离子弧搭接焊的焊缝熔深的影响因素,并进一步通过对熔深的测量,验证熔深预测模型的准确性。

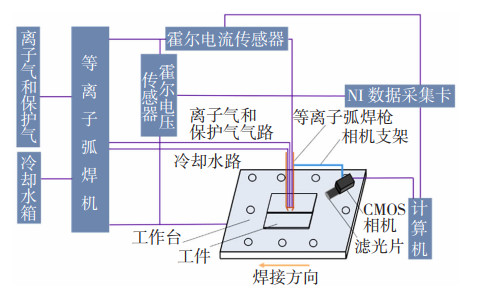

1 实验 1.1 脉冲等离子弧搭接焊数据采集系统本研究以304L不锈钢板作为待焊材料,焊接试样的尺寸为150 mm×80 mm×1.2 mm。采用P-MPAW工艺进行搭接量为10 mm的搭接焊。为了对焊接热输入的电信息和熔池图像信息进行检测,本文建立了如图 1所示的脉冲等离子弧搭接焊的数据采集系统。其中,焊接系统由等离子弧焊机、焊枪、离子气和保护气气路、冷却水箱组成;电信息的检测系统由霍尔电流传感器、霍尔电压传感器、NI数据采集卡和安装在计算机内的由NI-DAQmx驱动的LabVIEW平台组成,用于焊接电流和焊接电压的实时采集;视觉传感系统由CMOS相机、波长为615 nm±10 nm的滤光片和安装在计算机内的图像采集软件平台构成,用于实时检测焊接熔池图像,该系统中的CMOS相机需通过支架与焊枪连接在一起,以保证相机与焊枪的同步运动。

|

图 1 脉冲等离子弧搭接焊数据采集系统 Fig.1 Pulse plasma arc lap welding data acquisition system |

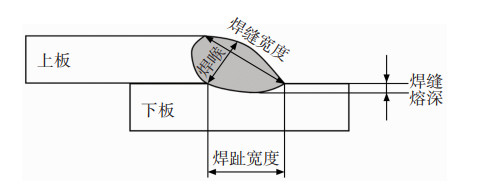

以符合Gaztransport & Technigaz公司所提供的M1303规范要求的焊缝宽度、焊喉长度、焊缝熔深以及焊趾宽度为合格焊缝成形的依据,焊缝截面参数如图 2所示。

|

图 2 搭接焊焊缝截面参数 Fig.2 Cross-sectional parameters of lap weld seam |

通过工艺试验,确定了对1.2 mm厚SUS304L不锈钢板脉冲等离子弧搭接焊进行基于视觉传感的熔池图像信息采集与基于LabVIEW的焊接电流和焊接电压采集的焊接工艺参数,如表 1所示。其中,离子气采用体积分数为94%Ar+6%H2的混合气体,保护气采用体积分数为99.99%Ar。

| 表 1 设定的焊接工艺参数 Table 1 Welding process parameters |

本研究基于机器学习的熔深预测,其输入参数主要包括表 1所设置的焊接速度/离子气流量/保护气流量、基于LabVIEW采集的焊接电流和焊接电压以及对基于视觉传感检测的熔池图像进行处理得到的轮廓信息。

本研究基于LabVIEW的1.2 mm厚SUS 304L不锈钢板脉冲等离子弧搭接焊的焊接电流和焊接电压采集的程序,主要包括采集模块、滤波模块、放大模块和波形显示模块。采样频率设置为20 kHz。

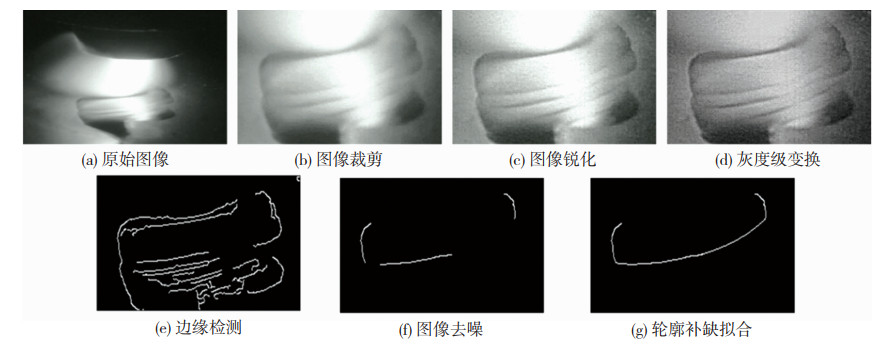

本文主要研究焊接工艺参数确定下的焊缝熔深。焊缝熔深不能直接得出,但可以通过视觉传感技术直接获取熔池表面图像。在其他因素的干扰下,如焊枪角度、搭接间隙等,形成的熔池形状是不同的,熔深也是不同的。因此,为了排除其他因素的干扰,需要对基于视觉传感检测的熔池图像进行处理得到熔池的几何参数信息。本文基于视觉传感的1.2 mm厚SUS 304L不锈钢板脉冲等离子弧搭接焊的熔池图像信息采集,曝光时间为5 ms,采样帧率为50 Hz,相机位于熔池后方且平行于焊缝方向,与水平面夹角为20°。为了进一步获取熔池轮廓,需对由视觉传感采集到的熔池图像进行图像处理。所采用的图像处理主要包括图像裁剪、图像锐化、灰度级变换、边缘检测、图像去噪以及轮廓补缺拟合这6个步骤。其中,图像锐化采用了高斯滤波方法,以削弱熔池图像的低频分量来抗模糊,增强图像的细节或边缘[9];灰度级变换则借助了非线性变换函数将输入的像素灰度值映射成一个新的输出值来实现图像增强;边缘检测采用多级边缘检测Canny算子来对比熔池轮廓灰度值与轮廓周围灰度值的不同[10],提取熔池图像中不连续部分的特征来识别熔池轮廓;图像去噪则进一步去除不属于熔池的边缘;由于电弧光的强光干扰,需将电弧强光遮挡的部分由熔池轮廓逼近函数来进行轮廓的补缺拟合,首先通过逐行或逐列搜索法找出图像中连续线段的像素点,记录找到的每个像素点的行号值和列号值,然后通过最小二乘曲线拟合函数,将图像下面断续的点拟合出来,处理得到的白色曲线即为熔池边界的轮廓线。这样处理得到的熔池参数必然在精度上存在一定的误差,经与实际焊缝尺寸对比,整体误差率为2.36%,在允许的误差范围之内。上述6个步骤所进行的图像处理结果如图 3所示。

|

图 3 熔池图像处理 Fig.3 Molten pool image processing: (a)original image; (b)image cropping; (c)image sharpening; (d)gray level transformation; (e)edge detection; (f)image denoising; (g)contour fill-in fitting |

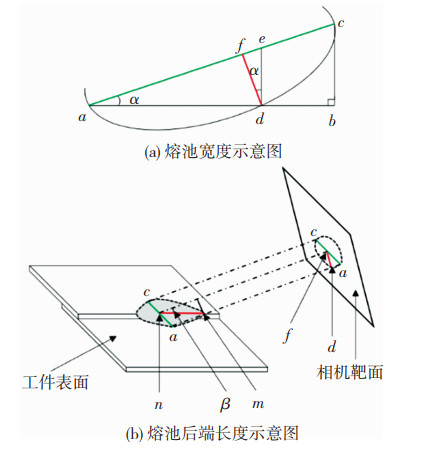

在获得熔池轮廓的基础上,本文进一步提取并计算了熔池的几何参数,包括熔池宽度和熔池后端长度。图 4所示为熔池宽度(Wac)和熔池后端长度(Lmn)计算示意图,其中Wac为真实的熔池宽度,点a和点b之间的距离为熔池的列边距,点b和点c之间的距离为熔池的行边距,Lde为熔池宽度(Wac)上一点e与熔池列边距之间的距离,α角为熔池宽度Wac和列边距Wab之间的夹角,Wfd为相机靶面上的熔池后端长度,Lmn为真实的熔池后端长度,β角是相机与水平面之间的夹角,其计算公式分别为:

| $ \begin{gathered} W_{\mathrm{ac}}=\frac{W_{\mathrm{ab}}}{\cos \alpha} \\ L_{\mathrm{mn}}=\frac{L_{\mathrm{de}} \times \cos \alpha}{\sin \beta} \end{gathered} $ |

|

图 4 熔池宽度和熔池后端长度计算示意图 Fig.4 Schematic diagram of melt pool width and melt pool back end length calculation: (a)schematic diagram of molten pool width; (b) schematic diagram of the length of the rear end of the molten pool |

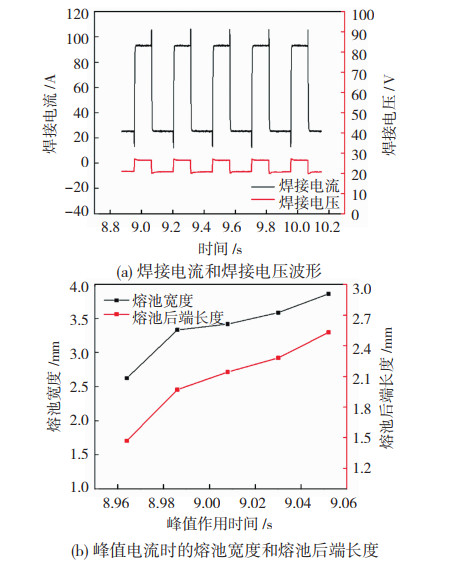

文献表明[11-12],在脉冲等离子弧焊过程中,影响焊缝熔深的关键在于峰值参数,因此本研究主要对峰值电流作用期间的熔池图像进行图像处理和熔池宽度及熔池后端长度的提取计算。

综上所示,在峰值电流作用期间,对1号试样进行脉冲等离子弧搭接焊时采集到的焊接电流和焊接电压波形如图 5(a)所示,对采集到的熔池图像经图像处理和熔池几何参数提取计算得到的熔池宽度及熔池后端长度波形如图 5(b)所示。

|

图 5 基于LabVIEW采集及视觉传感采集和图像处理提取的1号试样搭接焊过程信息 Fig.5 The information of the lap welding process of No.1 sample collected based on LabVIEW and based on visual sensing acquisition and image processing: (a)welding current and welding voltage waveforms; (b) the width of the molten pool and the length of the rear end of the molten pool at peak current |

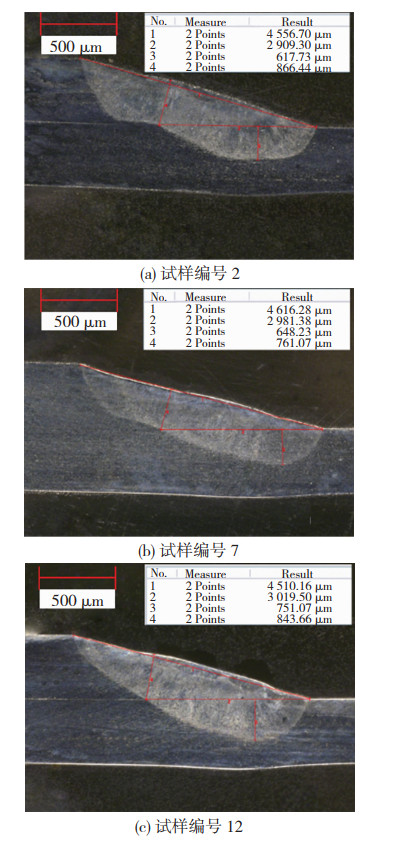

焊接完成后,为了获取焊缝熔深的数据,需使用线切割将试样切开。对试样的焊缝熔深断面进行抛光并用FeCl3溶液进行腐蚀,然后在显微镜下获取宏观照片,最后使用数表图像化工具软件在宏观金相图面获取焊缝截面形状参数。根据M1303规范,要求的熔深范围是0.4 mm≤熔深 < 1.2 mm,因此,选取合格的焊缝成形数据作为机器学习的样本。不同工艺参数下的焊缝截面形貌如图 6所示。

|

图 6 不同工艺参数下的焊缝截面形貌 Fig.6 Cross-sectional shape of the weld at different process parameters: (a)sample number 2;(b)sample number 7;(c)sample number 12 |

基于数据的机器学习,从现有数据出发寻找内在的规律,并利用这些规律对无法直接观测的数据进行预测[13],成为当前工业大数据研究的关键技术之一。按误差进行逆传播算法训练的多层前馈BP神经网络[14],虽然能够学习和存贮大量的输入-输出映射关系,但由于其优化的目标是经验风险最小化,易陷入局部最小值,模型性能的优劣不得不依赖大量训练过程中的样本数据,若样本数据不够,则很难达到理想的训练效果。而支持向量机回归的建模方法可以有效地解决有限样本条件下的高维数据模型构建问题。支持向量机回归模型算法的基本思想是利用非线性映射将输入的数据映射到高维空间,在高维空间中找到使所有样本点距分类面的总偏差最小的分类面作为决策面[15],得到的结果是全局最优解。经过引入核函数后的SVR的数学表达式为

| $f(x)=\sum\limits_{i=1}^m\left(\alpha_i-\alpha_i^*\right) K\left(x, x_i\right)+b $ |

式中:(αi-αi*)≠0的样本为支持向量;b为模型参数;K(x, xi)为核函数,表示映射到高维特征空间之后的内积。核函数是对向量内积空间的一个扩展,使得非线性回归的问题,在经过核函数的转换后可以变成一个近似线性回归的问题。常用的核函数如表 2所示[16]。

| 表 2 常用核函数分类 Table 2 Commonly used kernel function classification |

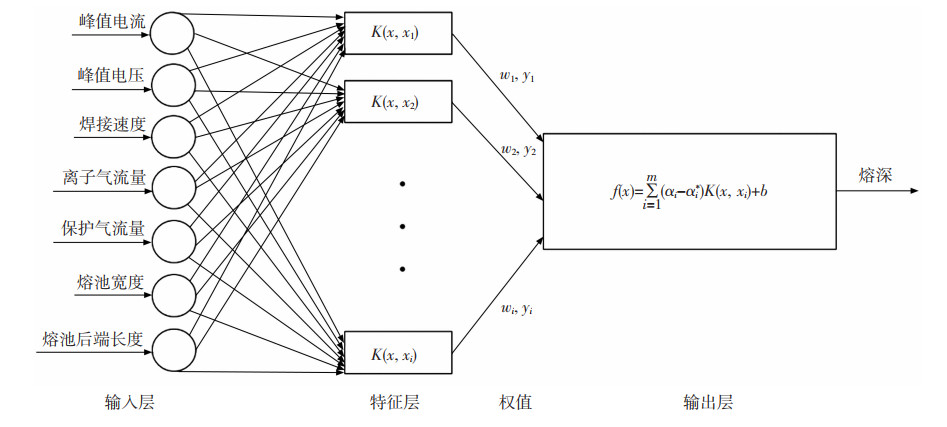

研究选择峰值电流、峰值电压、焊接速度、离子气流量、保护气流量、熔池宽度和熔池后端长度作为输入,得到的焊缝熔深预测的SVR模型的网络拓扑结构如图 7所示。作为输出y的焊缝熔深,用数学语言可以把熔深预测的问题描述为:给定实验数据样本集为{(x1, y1), …, (xi, yi)},其中,xi∈RN,i=1, 2, 3, …, N。寻找RN上的一个函数f(x), 以便函数推断出x对应的y值,即通过输入量预测熔深值。模型要选择的参数主要有惩罚因子C和径向基核函数参数gamma。惩罚因子C是对误差的宽容度,C值的选取会影响模型的泛化能力。C值越高,说明模型越不能容忍出现误差,容易出现过拟合现象,但C值越小,容易出现欠拟合现象。gamma是径向基核函数自带的一个参数,隐含地决定了数据映射到新的特征空间后的分布。gamma值越大,支持向量越少;gamma值越小,支持向量越多。支持向量的个数会影响模型训练与预测的速度。对于支持向量机回归模型中的惩罚因子C和径向基核函数参数gamma值的优化选取,目前常采用K折交叉验证(K-fold Cross-Validation, 简称K-CV)法:将原始数据分成K组,将每个子集数据分别做一次验证集,将其余的(K-1)组子集数据作为训练集,这样会得到K个模型,用这K个模型最终的验证集的分类准确率的平均数作为K-CV下分类器的性能指标。本研究选择的惩罚因子C为0.46,径向基核函数参数gamma为0.25。

|

图 7 SVR的网络拓扑结构图 Fig.7 Network topology of SVR |

以视觉传感系统在峰值电流作用期间可采集到5张熔池图像为基准,根据表 1列出的对15个焊件的工艺试验,可获得样本数据共75组。由于图 7模型中的样本数据中的输入量和输出量的量纲和数量级都不相同,需要对数据进行归一化处理,归一化是将数据规整到区间[0, 1][17],以便于机器学习。本研究所采用的数据归一化处理的数学表达式为

| $a=\frac{a-a_{\min }}{a_{\max }-a_{\min }} $ |

式中:a是样本数据组中的任意值;amin是样本数据组中的最小值;amax是样本数据组中的最大值。

为了提高模型预测的准确性和可靠性,采用分层随机抽样的方法来确保数据集的分布是均匀的,并且样本是随机抽取的。75组样本数据中,采用其中的60组作为SVR模型和BP神经网络模型训练的样本,剩余15组作为检验SVR模型和BP神经网络训练准确性的预测样本。

3.3 预测结果与分析将上述归一化处理后的样本数据输入到SVR模型中,分别采用线性核函数、多项式核函数、径向基核函数和Sigmoid核函数对焊缝熔深进行预测,预测结果如图 8所示。从图 8(b)和(c)可以看到,采用多项式核函数和径向基核函数的模型预测效果相差不大,但后者的预测值与真实值更接近,误差范围更小,预测能力更强。这是由于多项式核函数可以将数据从低维空间映射到高维空间,使原本线性不可分的数据线性可分,但要选择的参数较多,计算量大,而通过径向基核函数映射后,不仅能够将原始训练数据在高维空间中实现线性可分,而且计算方面不会有很大的消耗。因此,在特征数量多、样本数据小的情况下,选用径向基核函数的模型比选用多项式核函数的模型预测效果更好。由图 8(a)可知,当采用线性核函数进行熔深预测时,预测值从整体上可以反映出焊缝熔深的变化趋势,但误差较大,不能准确地反映出焊缝熔深的真实大小。而当采用Sigmoid核函数进行熔深预测时,如图 8(d)所示,其预测精度是4个核函数中最差的,这是由于当Sigmoid核函作用于支持向量机时,实现的是一种多层感知器神经网络,易陷入局部最小值而降低泛化能力。

|

图 8 不同核函数下焊缝熔深预测结果 Fig.8 Prediction results of weld penetration under different kernel functions: (a) linear kernel function melt depth prediction; (b) polynomial kernel function fusion depth prediction; (c) radial basis kernel function melt depth prediction; (d) Sigmoid kernel function melt depth prediction |

为了更深入地比较SVR模型中的各种核函数在预测方面的能力及泛化误差性能,采用平均绝对误差(MAE)、均方误差(MSE)、均方根误差(RMSE)和拟合优度(R2)对所建立的SVR模型的性能进行评价。从表 3可以看出,采用线性核函数和Sigmoid核函数的SVR模型的MAE、MSE和RMSE的值显著大于采用多项式核函数和径向基核函数的SVR模型的值,且前者R2的值与1相差较大,说明模型的预测精度低,预测效果不好。采用多项式核函数和径向基核函数的SVR模型的MAE、MSE和RMSE的值相对较小,但采用径向基核函数的SVR模型的R2的值更接近于1,说明该模型泛化能力好,预测精度最高,这也为支持向量机回归在焊缝熔深预测中提供了一个很好的实验支持。因此,本文所建立的机器学习预测模型对薄板等离子弧搭接焊熔深的预测是十分可靠的,能够满足实际应用中对薄板等离子弧搭接焊熔深的高精度预测。

| 表 3 SVR预测模型评价指标 Table 3 Evaluation index of SVR prediction model |

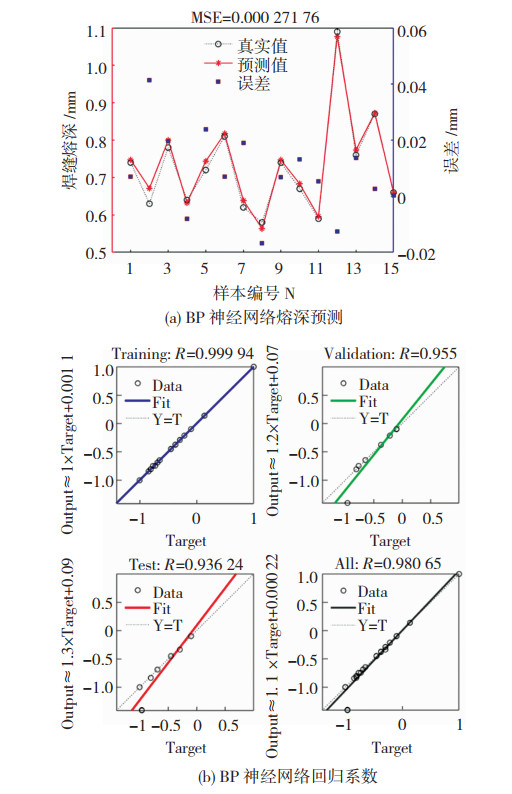

为了比较由BP神经网络和支持向量机回归模型进行熔深预测的准确性,考虑BP神经网络的稳定性,选取学习率为0.01的BP神网络模型对熔深进行预测,其结果如图 9(a)所示。比较图 9(a)和图 8,发现BP神经网络的训练效果比采用径向基核函数的SVR模型的训练效果差,出现了过拟合现象,原因是模型选取的特征维度过多、训练样本数据过少以及训练数据中存在少量噪声。从图 9(b)中BP神经网络在预测时的回归系数的值可知,模型的预测输出和目标输出的相关性小,这也说明了BP神经网络在解决多特征、小样本的回归拟合问题中表现不是很好。

|

图 9 BP神经网络焊缝熔深预测结果 Fig.9 Prediction results of weld penetration by BP neural network: (a) BP neural network melt depth prediction; (b) BP neural network regression coefficients |

1) 本文基于机器学习实现了1.2 mm厚304L不锈钢薄板等离子弧搭接焊的熔深预测。在焊接过程中,采用LabVIEW软件编程实时获取电信号,利用视觉传感技术采集熔池信息并通过图像处理提取熔池的相关几何参数信息。

2) 基于焊接工艺参数和熔池形貌尺寸的多信息耦合信号数据,建立了支持向量机回归(SVR)焊缝熔深预测模型和BP神经网络焊缝熔深预测模型。

3) 在SVR焊缝熔深预测模型中,采用不同的核函数对焊缝熔深进行预测,结果表明采用径向基核函数的SVR模型预测精度最高,该模型不仅能够较好地反映焊缝熔深的变化趋势,还能够准确地预测出焊缝熔深的真实大小。

4) 在特征维数多、训练样本少以及训练样本中存在少量噪声的情况下,采用径向基核函数的SVR模型预测焊缝熔深的效果比BP神经网络预测的效果好。

| [1] |

赵建宇, 李志林, 张海峰. MARK Ⅲ型LNG薄膜舱波纹板焊接研究[J]. 江苏船舶, 2021, 38(4): 30-32. ZHAO Jianyu, LI Zhilin, ZHANG Haifeng. Study on welding of corrugated plate of MARK Ⅲ LNG thin film tank[J]. Jiangsu Shipbuilding, 2021, 38(4): 30-32. DOI:10.19646/j.cnki.32-1230.2021.04.010 |

| [2] |

李建平, 周正亮, 崇凤娇, 等. 等离子弧焊与自动氩弧焊组合焊接工艺分析[J]. 现代制造技术与装备, 2021, 57(7): 147-148, 157. LI Jianping, ZHOU Zhengliang, CHONG Fengjiao, et al. Analysis of combined plasma arc welding and automatic argon arc welding process[J]. Modern Manufacturing Technology and Equipment, 2021, 57(7): 147-148, 157. DOI:10.16107/j.cnki.mmte.2021.0570 |

| [3] |

王伟成. 5754/7075铝合金激光搭接焊接头质量多信息融合检测[D]. 上海: 上海交通大学, 2020. WANG Weicheng. Multi-information fusion inspection of 5754/7075 aluminum alloy laser lap weld head quality[D]. Shanghai: Shanghai Jiao Tong University, 2020. |

| [4] |

岳立帅. 基于多传感器信息的焊缝熔深预测[D]. 哈尔滨: 哈尔滨工程大学, 2020. YUE Lishuai. Prediction of weld depth based on multi-sensor information[D]. Harbin: Harbin Engineering University, 2020. |

| [5] |

LIU Liang, CHEN Huabin, CHEN Shanben. Quality analysis of CMT lap welding based on welding electronic parameters and welding sound[J]. Journal of Manufacturing Processes, 2022, 74: 1-13. DOI:10.1016/j.jmapro.2021.11.055 |

| [6] |

MA Hao, DING Feng, WANG Yan. A novel multi-innovation gradient support vector machine regression method[J]. ISA Transactions, 2022, 130: 343-359. DOI:10.1016/j.isatra.2022.03.006 |

| [7] |

马可. 基于GMAW不同条件下的熔透特征研究[D]. 北京: 北京石油化工学院, 2018. MA Ke. Study on melting penetration characteristics based on different conditions of GMAW[D]. Beijing: Beijing Institute of Petrochemical Technology, 2018. |

| [8] |

LIANG Rong, YU Rui, LUO Yu, et al. Machine learning of weld joint penetration from weld pool surface using support vector regression[J]. Journal of Manufacturing Processes, 2019, 41: 23-28. DOI:10.1016/j.jmapro.2019.01.039 |

| [9] |

WEN Hao, ZENG Jundong, BIAN Zhenglan, et al. Study of weld pool monitoring system based on spatial filtering[J]. Journal of Manufacturing Processes, 2022, 76: 638-645. DOI:10.1016/j.jmapro.2022.02.044 |

| [10] |

赵志宇. 基于机器视觉的激光焊接熔池图像处理与特征提取[J]. 应用激光, 2021, 41(1): 195-200. ZHAO Zhiyu. Laser welding melt pool image processing and feature extraction based on machine vision[J]. Applied Laser, 2021, 41(1): 195-200. DOI:10.14128/j.cnki.al.20214101.195 |

| [11] |

SAHOO A, TRIPATHY S. Development in plasma arc welding process: A review[J]. Materials Today: Proceedings, 2021, 41(2): 363-368. DOI:10.1016/j.matpr.2020.09.562 |

| [12] |

PRASAD Srikant, PAL Sukhomay, ROBI P S. Analysis of weld characteristics of micro plasma arc welded thin stainless steel 306 L sheet[J]. Journal of Manufacturing Processes, 2020, 57: 957-977. DOI:10.1016/j.jmapro.2020.07.062 |

| [13] |

荣佑珍. 基于机器学习的焊接接头力学性能预测研究[D]. 南京: 南京航空航天大学, 2019. RONG Youzhen. Research on the prediction of mechanical properties of welded joints based on machine learning[D]. Nanjing: Nanjing University ofAeronautics and Astronautics, 2019. |

| [14] |

吴许祥, 王成, 薛华军, 等. 基于BP神经网络的激光焊接工艺参数优化及组织性能研究[J]. 锻压装备与制造术, 2021, 56(6): 77-82. WU Xuxiang, WANG Cheng, XUE Huajun, et al. Optimization of laser welding process parameters and tissue properties based on BP neural network[J]. Forging Equipment and Manufacturing Technology, 2021, 56(6): 77-82. DOI:10.16316/j.issn.1672-0121.2021.06.018 |

| [15] |

张琳, 汪延华, 周慧颖. 基于群智能算法的SVR参数优化研究进展[J]. 计算机工程与应用, 2021, 57(16): 50-64. ZHANG Lin, WANG Yanhua, ZHOU Huiying. Research progress of SVR parameter optimization based on swarm intelligence algorithm[J]. Computer Engineering and Applications, 2021, 57(16): 50-64. |

| [16] |

陈滔, 张庆国, 刘澳. 基于灰度共生矩阵的图形纹理检测及焊接缺陷的SVM分类实现[J]. 洛阳理工学院学报(自然科学版), 2022, 32(1): 53-61, 67. CHEN Tao, ZHANG Qingguo, LIU Ao. Implementation of SVM classification for graphical texture detection and welding defects based on grayscale co-occurrence matrix[J]. Journal of Luoyang Institute of Technology (Natural Science Edition), 2022, 32(1): 53-61, 67. |

| [17] |

盖登宇, 阮梦婷, 谭琳. 焊接熔池形貌的多信号预测与焊接热源模型构建[J]. 中国体视学与图像析, 2020, 25(4): 368-376. GAI Dengyu, RUAN Mengting, TAN Lin. Multi-signal prediction of welding pool morphology and welding heat source model construction[J]. China Body Vision and Image Analysis, 2020, 25(4): 368-376. DOI:10.13505/j.1007-1482.2020.25.04.006 |

2023, Vol. 31

2023, Vol. 31