连续纤维增强热塑性复合材料(CFRTPCs),因其在密度、刚度、质量、疲劳特性等性能方面的优异性能,且具有更高环境的使用要求,近年来在医疗、汽车、航空航天等行业的应用越来越广泛[1-3]。国内外研究者根据连续碳纤维复合材料的特点,对连续碳纤维复合材料进行了大量应用研究,如仿生羽毛[4]、小尺寸无人机[5]、帽型梁[6]等。但传统连续纤维增强复合材料制造工艺,如模压成型、缠绕成型和拉挤成型等,在成型过程中往往需要模具,导致开发周期长、成本高,而且难以在成型过程中对制件中连续碳纤维的含量进行精确调控[7-9]。

3D打印作为新兴增材制造的形式,具有一体成型、无需组装、设计灵活且节约材料等优势,不需要任何特殊的工具、设备或模具[10-11]。近年来,连续碳碳纤维增强复合材料在3D打印技术上的应用取得了较好的成果,目前针对连续碳纤维3D打印工艺的研究,主要集中于打印工艺参数分析,或通过设计连续碳纤维的打印路径调控连续碳纤维的排布方向,提高打印成品的力学性能,较难实现灵活调控零部件中碳纤维的含量[9, 12-13]。

田小永等[1]以连续纤维和热塑性树脂为原材料进行3D打印,通过调控纤维与树脂的进给速度,实现打印过程中纤维含量的动态调控。Markforged X7打印机能够在打印中动态调控零件内部各处的连续碳纤维的含量,使用两个挤出机和两个打印头,分别将基体和连续碳纤维挤出到所需的位置,通过逐层打印方法对需要放置的连续纤维进行调控[14-16]。

本文分析了碳纤维复合材料3D打印制件中连续碳纤维的排布方式和分布含量对制件力学性能的影响,并以此为依据通过连续碳纤维与Onyx材料混合增强3D打印出四足机器人仿生腿,根据其受力情况与几何特征,讨论碳纤维在仿生腿中的分布及含量对仿生腿力学性能及失效行为的影响。根据静力学仿真结果与承载力实验结果,对仿生腿各部位的连续碳纤维的分布及含量进行工艺规划,提升四足机器人仿生腿的承载比性能。

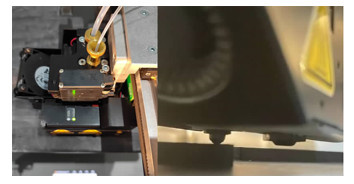

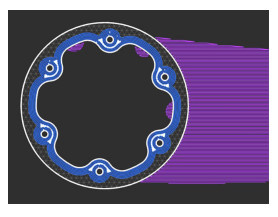

1 双喷头混合3D打印工艺 1.1 打印材料和设备选用Markforged公司连续碳纤维丝材,直径约为0.34~0.38 mm,以短切碳纤维与高性能尼龙混合所得Onyx复合材料为基材, 其中短切碳纤维材料占比约为15%,直径约为1.75 mm,该材料具有良好的耐腐蚀性和耐热性。打印设备采用Markforged公司双喷头连续碳纤维复合材料3D打印机,其由两对挤出电机、两个加热块和两个工作喷嘴组成,打印时双打印喷头分别挤出连续碳纤维和基材,喷头结构如图 1所示,支持基体材料与连续碳纤维同时进行打印。

|

图 1 双打印喷头装置 Fig.1 Dual printhead unit |

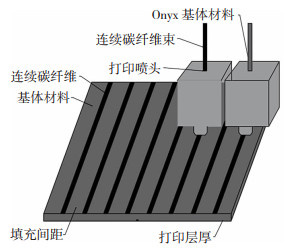

双喷头装置3D打印原理如图 2所示,在打印过程中根据要求对连续碳纤维的铺设位置和含量进行动态调整,通过改变打印层中的纤维量或者指定要增强的层数,调控3D打印制件中不同部位的连续碳纤维的铺设含量和分布。

|

图 2 双喷头3D打印原理图 Fig.2 Principle diagram of dual-jet 3D printing |

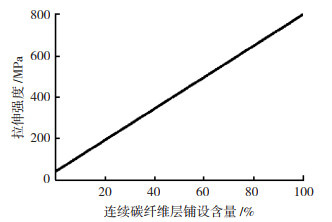

由于碳纤维复合材料3D打印制件的拉伸强度,会随着碳纤维铺设含量的增加而增强,其层间连续碳纤维的含量与拉伸强度成正相关,其层间连续碳纤维含量与拉伸强度的增强趋势如图 3所示。

|

图 3 连续碳纤维复合材料拉伸强度 Fig.3 Tensile strength of continuous carbon fibre composites |

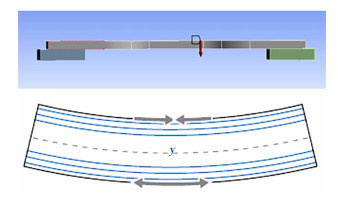

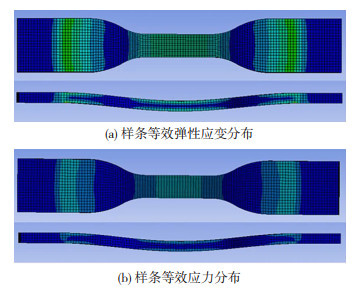

为了能够直观地分析连续碳纤维在制件中的排布方式对制件力学性能产生的影响,利用ANSYS软件对连续碳纤维复合材料3D打印样条进行有限元建模与仿真分析,样条选用ASTM D638标准进行测试[17]。如图 4所示,对样条施加一个垂直向下力,观察样条受力时各处的等效弹性应变分布和等效应力分布。当样条受力发生凸向下的弯曲变形时,其靠近底面的下半部分受到拉伸力,导致纤维伸长,靠近顶面上部分受到压缩的力,导致纤维缩短,y中性层受力较小。

|

图 4 样条受力状况分析 Fig.4 Analysis of sample strip force conditions |

仿真结果如图 5所示,可以看到,样条弯曲变形时,从中性层至两侧面等效弹性应变分布和等效应力分布逐渐增大,因此可增加样条上下表面附近连续碳纤维含量,减小样条中心处的连续碳纤维分布,以达到更优秀的承载能力。

|

图 5 样条仿真分析结果 Fig.5 Sample bar simulation analysis results: (a)equivalent elastic strain distribution of sample strip; (b)sample equivalent force distribution |

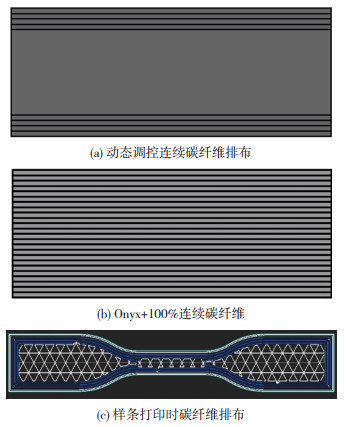

样条靠近上下表面处连续碳纤维增强的排布结构如图 6(a)所示,相对于图 6(b)中的连续碳纤维在打印层中均匀分布的打印方式,可在减少连续碳纤维整体含量的情况下承受同样的载荷,提升连续碳纤维复合材料3D打印制件的性价比,打印时样条层间切片中连续碳纤维的分布如图 6(c)所示。样条中连续碳纤维含量呈两侧高中间低分布,如下式所示

|

图 6 连续碳纤维排布分析 Fig.6 Continuous carbon fibre arrangement analysis: (a) dynamic regulation of continuous carbon fibre arrangement; (b) Onyx+100%CF; (c) carbon fiber arrangement during sample printing |

| $ V_{\mathrm{f}}= \begin{cases}\frac{12 \bar{V}_{\mathrm{f}}}{6} & 0<Z \leqslant \frac{1}{6} h \\ \frac{3 \bar{V}_{\mathrm{f}}}{6} & \frac{1}{6} h<Z \leqslant \frac{5}{6} h \\ \frac{12 \bar{V}_{\mathrm{f}}}{6} & \frac{5}{6} h<Z \leqslant h\end{cases} $ | (1) |

式中:Vf为纤维含量;

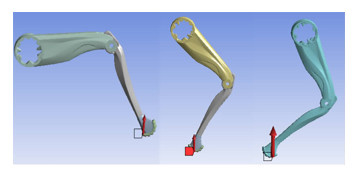

由于四足仿生机器人在行走时,脚部与地面的接触部位随四足机器人步态的变化而改变,其受力部位也随着脚部与地面的接触部位而变化,如图 7所示。仿生腿受载工作时,需保证不会因受力方向的改变而导致失效变形,从而影响其性能。根据四足机器人自然站立工况下大小腿之间的夹角,设定仿真时仿生腿大小腿之间的夹角为114°,连接类型为绑定连接,此时大小腿之间无相对运动。行走过程中,脚部的6个曲面从左至右依次接触低地面,由于前摆关节的最小活动范围为-25°至150°,因此最右侧曲面在行走过程几乎与地面无接触。

|

图 7 仿生腿运动时脚部的受力方向 Fig.7 Direction of force on the foot during bionic leg movement |

参考仿生四足机器人行走时脚面与地面接触的顺序,从左至右选用3组极端受力工况,分别以脚部最左端两曲面、中间两曲面、右端两曲面作为受力曲面,如图 7所示,对3组工况进行静力学仿真。

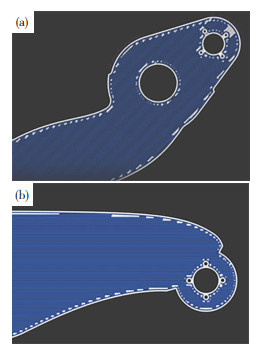

2.2 连续碳纤维复合材料特性Onyx材料是由短切碳纤维与高性能尼龙材料混合所得的具有各向同性的复合材料,连续碳纤维增强复合材料为各向异性材料,其材料特性在纵向与横向具有很大的不同,平行于碳纤维方向的力学性能要远好于垂直碳纤维方向的力学性能。因此,仿生腿打印时碳纤维的排列方向与主要受力方向应尽可能保持一致,如图 8所示。

|

图 8 仿生腿中连续碳纤维的排布方向: (a) 小腿上部;(b) 大腿下部 Fig.8 Arrangement direction of continuous carbon fibers in the bionic leg: (a) upper leg; (b) lower thigh |

仿真时需要对连续碳纤维复合材料本构常数,如杨氏模量和泊松比进行求解,常用数学和数值技术,如混合物法则(ROM),反ROM(IROM),Halpin-Tsai模型等。本文采用ROM方法对碳纤维增强复合材料的纵向杨氏模量EL和纵向泊松比μLT求解,使用Halpin-Tsai方程计算碳纤维复合材料的横向杨氏模量ET,使用混合规则模型对横向泊松比μTL进行计算[11, 18-19]。

| $ \left\{\begin{array}{l} E_{\mathrm{L}}=v_{\mathrm{f}} \cdot E_{\mathrm{f}}+v_{\mathrm{m}} \cdot E_{\mathrm{m}} \\ E_{\mathrm{T}}=\frac{1+\xi \cdot \eta \cdot v_{\mathrm{f}}}{1-\eta \cdot v_{\mathrm{f}}} \cdot E_{\mathrm{m}} \\ \mu_{\mathrm{LT}}=v_{\mathrm{f}} \cdot \mu_{\mathrm{f}}+v_{\mathrm{m}} \cdot \mu_{\mathrm{m}} \\ \mu_{\mathrm{TL}}=\mu_{\mathrm{LT}} \cdot \frac{E_{\mathrm{T}}}{E_{\mathrm{L}}} \end{array}\right. $ | (2) |

由上文1.3小节可知,材料拉伸强度随着纤维含量的增加不断提高,但当连续碳纤维含量超过40%后,连续纤维复合材料的界面性能会随着连续碳纤维含量的增加而降低,从而导致抗弯性能下降[20]。假设打印时连续碳纤维在仿生腿中均匀分布含量为20%,根据Markforged公司材料参数表可知,基材Onyx材料Em=1 400 MPa,μm=0.4;连续碳纤维束的杨氏模量Ef=60 000 MPa,泊松比, μf=0.32。计算可得:碳纤维复合材料纵向杨氏模量EL=13 120 MPa,纵向泊松比μLT=0.384,横向杨氏模量ET=2 385 MPa,横向泊松比, μTL=0.655。其横向两方向模量相等为E1=E2=ET,纵向模量为E3=Ef,通过复合材料柔性矩阵对材料本构的弹性常数进行计算赋值。

2.3 四足机器人仿生腿网格划分仿真时首先对仿生腿进行网格划分,如图 9所示,对可能产生应力集中的部位,如关节连接处与脚步连接处进行网格加密,对网格密度进行灵敏度检查。当双倍增大网格密度时,仿真结果的变化程度小于1%,则认为设定的网格密度是足够的,最终网格由162 196个网格和281 457个节点组成。

|

图 9 仿生腿网格分布 Fig.9 Bionic leg grid distribution |

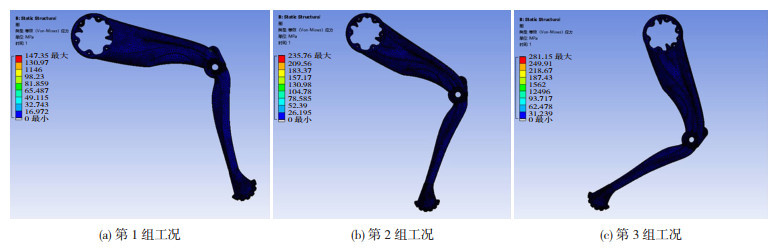

根据四足机器人仿生腿的载荷要求,单腿承载力不低于700 N,因此在仿真时,分别对3种工况的受力曲面施加一个垂直向上的700 N作用力,可得四足机器人仿生腿等效应力的分布仿真结果,如图 10所示。

|

图 10 仿生腿等效应力分布仿真结果 Fig.10 Simulation results of equivalent force distribution of bionic leg: (a) group 1 working conditions; (b) group 2 working conditions; (c) group 3 working conditions |

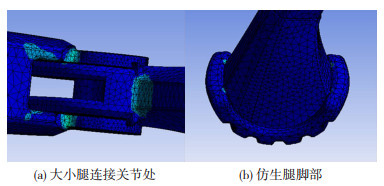

从图 11仿生腿应力集中部位的仿真结果看,仿生腿3组工况在受力时,其等效应力集中分布在脚部与腿的交界处、大小腿的关节连接处及零件的孔洞结构处,最大等效应力为299.10 MPa。由于仿生腿大小腿结构不同,使用筛选器对大腿与小腿的主要平面进行过滤,观察其等效应力分布情况,可知大腿仿生腿大腿处应力最大为79.6 MPa,小腿应力集中处的最大应力为112.4 MPa,四足机器人仿生腿小腿部主体部分的等效应力分布要大于大腿部的等效应力分布,小腿下半部的等效应力分布更为明显。

|

图 11 仿生腿应力集中部位 Fig.11 Bionic leg stress concentration areas: (a) joint between large and small legs; (b) bionic leg foot |

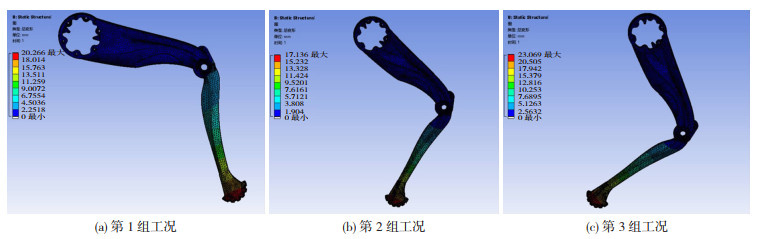

图 12为仿生腿受力变形仿真结果,可以看到,仿生腿的变形主要集中在仿生腿小腿及脚部,而大腿部分很少发生变形。为了减小仿生腿的变形量,还需适当增加仿生腿小腿处及脚步的连续碳纤维含量,增强小腿的抗变形能力,减少大腿部位的连续碳纤维含量,进一步提升仿生腿3D打印的性价比。

|

图 12 仿生腿形变状况仿真结果 Fig.12 Simulation results of bionic leg deformation condition:(a) group 1 working conditions;(b) group 2 working conditions;(c) group 3 working conditions |

由上文1.3小节可知,连续碳纤维在层间排布为20%时,最大拉伸强度为213 MPa,3组工况下最大应力达到281.15 MPa(表 1),此时四足机器人仿生腿有可能出现结构失效情况,为验证仿真结果的准确性,通过下文实验对仿真结果进行验证。

| 表 1 3组工况下仿生腿的最大等效应力与总变形量 Table 1 Maximum equivalent forces and total deformation of the bionic leg for the three sets of working conditions |

打印时需选择合理的工艺参数,如打印温度(t)、打印层高(H)、移动速度(v1)、送料速度(v2)等,对连续碳纤维和基体的浸渍、沉积线和层之间的结合强度、成型精度、成型效率、制造成本及力学性能都会产生重大影响,本实验选择的打印工艺参数如表 2所示。

| 表 2 连续与短切碳纤维双喷头打印工艺参数 Table 2 Continuous and short-cut carbon fiber dual printhead printing process parameters |

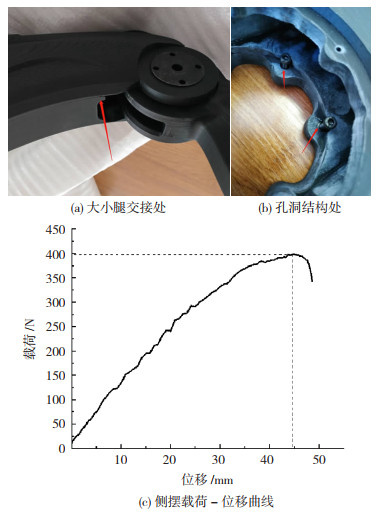

在进行承载实验时,仿生腿中连续碳纤维含量分布较为平均,部分应力集中处还未选择性增强。为了分析实验中仿生腿的形变情况,选用仿生腿30°外展工况进行相应的测试,如图 13所示。此时仿生腿在垂直方向和侧面受力大小相同,选用30°外展工况进行实验,不仅可验证上文垂直方向的仿真结果,还能对仿生腿侧面承载力进行评估。对碳纤维仿生腿缓慢施加压力至额定承载力,在侧摆压力实验失效时,等效于侧摆关节电机输出约146 N ·m,满足设计要求。

|

图 13 仿生腿承载测试实验 Fig.13 Bionic leg bearing test experiment: (a) bionic leg load test; (b) overall condition after bionic leg test |

由图 13(b)可以看出,仿生腿的主体结构大腿与小腿未发生损伤,但在图 14(a)与(b)中大腿与小腿的交接处有部分损伤,其中大腿损伤点为实验中最严重缺陷,大腿孔洞结构处变形也较为明显,以上均为仿真中所测的应力集中点,在3D打印时需对其加大连续碳纤维填充量来加强结构。此外,实验过程中, 由于仿生腿小腿处局部纤维填充量不足,导致变形量较大,其中小腿侧摆变形为主要原因,如图 14(c)所示,当仿生腿所受载荷为398 N时,弹性变形达到最大值为44.6 mm,因此需增加仿生腿小腿处连续碳纤维填充量。

|

图 14 仿生腿受力失效情况 Fig.14 Force failure of the bionic leg: (a) joint between large and small legs; (b) at the structure of the hole; (c) lateral pendulum load-displacement curve |

由仿真结果和实验结果对照可以看出,在3D打印过程中,应动态调控腿部碳纤维分布,根据等效应力分布和变形情况,参考实验结果对连续碳纤维合理进行布局,以最大性价比进行3D打印,将应力集中处的连续碳纤维含量调整至35%,如图 15所示,此时最大拉伸强度为310 MPa。

|

图 15 连续碳纤维选择性增强排布 Fig.15 Continuous carbon fiber selective reinforcement arrangement |

此外,由于仿生腿大腿主要结构处等效应力最大为79.6 MPa,小腿结构处等效应力最大为112.4 MPa,因此可减少仿生腿大腿结构连续碳纤维的含量至10%~15%。仿生腿小腿在承载强度方面满足需求,但由于在侧面受载时变形量较大,为提高腿部稳定性可提高连续碳纤维含量至20%~25%。若3D打印工艺无法动态调控连续碳纤维分布,为使仿生腿整体强度大于281.15 MPa,则需整体提升仿生腿中连续碳纤维的含量至35%,否则部分结构在承载时将发生失效,导致碳纤维材料浪费。

3 结论本文对连续碳纤维双喷头3D打印工艺规划、样条仿真实验,分析3种极端工况下的四足机器人仿生腿的受力情况, 并通过实验对仿真结果进行验证,同时对3D打印工艺进行了优化。

1) 根据样条的受力情况,对打印零件中连续碳纤维进行合理的工艺规划达到更佳承载效果,证明了3D打印中连续碳纤维灵活排布的优势。

2) 通过仿真结果,对仿生腿的应力集中和形变情况进行了分析,得出仿生腿应力主要集中于大小腿连接关节处,形变主要集中于小腿下部及小腿与脚部连接处。

3) 根据仿真与实验结果,优化了仿生腿中各部位的连续碳纤维含量与分布情况,对应力集中处的碳纤维含量提升至35%,拉伸强度为310 MPa,满足了连续碳纤维增强Onyx基材3D打印四足机器人仿生腿高承载力的需求。

| [1] |

TIAN Xiongyong, LIU Tengfei, YANG Chuncheng, et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J]. Composites Part A: Applied Science and Manufacturing, 2016, 88: 198-205. DOI:10.1016/j.compositea.2016.05.032 |

| [2] |

MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation[J]. Scientific Reports, 2016, 6(1): 1-7. DOI:10.1038/srep23058 |

| [3] |

范聪泽, 单忠德, 邹贵生, 等. 3D打印连续纤维复合材料丝材的成形规律[J]. 中国机械工程, 2020, 31(9): 1089-1097. FAN Congze, SHAN Zhongde, ZOU Guisheng, et al. Laws of 3D printed continuous fiber composite filaments[J]. China Mechanical Engineering, 2020, 31(9): 1089-1097. DOI:10.3969/j.issn.1004-132X.2022.09.011 |

| [4] |

LIANG Yunhong, LIU Chang, ZHAO Qian, et al. Bionic design and 3D printing of continuous carbon fiber-reinforced polylactic acid composite with barbicel structure of eagle-owl feather[J]. Materials, 2021, 14(13): 3618. DOI:10.3390/ma14133618 |

| [5] |

AVAA B, FKA A, MVG A, et al. Composite 3D printing for the small size unmanned aerial vehicle structure-science direct[J]. Composites Part B: Engineering, 2019, 169: 157-163. |

| [6] |

王振, 朱国华. Al-碳纤维增强聚丙烯混合帽型梁的热模压成形特性及三点弯曲特性[J]. 复合材料学报, 2022, 39(12): 1-13. WANG Zhen, ZHU Guohua. Hot-molded forming properties and three-point bending characteristics of Al-carbon fiber-reinforced polypropylene hybrid cap beams[J]. Journal of Composites, 2022, 39(12): 1-13. DOI:10.13801/j.cnki.fhclxb.20211108.001 |

| [7] |

刘腾飞, 田小永, 朱伟军, 等. 连续碳纤维增强聚乳酸复合材料3D打印及回收再利用机理与性能[J]. 机械工程学报, 2019, 55(7): 128-134. LIU Tengfei, TIAN Xiaoyong, ZHU Weijun, et al. 3D printing and recycling mechanism and performance of continuous carbon fiber reinforced polylactic acid composites[J]. Journal of Mechanical Engineering, 2019, 55(7): 128-134. DOI:10.3901/JME.2019.07.128 |

| [8] |

ZENG Chengjun, LIU Liwu, BIAN Wenfeng, et al. Bending performance and failure behavior of 3D printed continuous fiber reinforced composite corrugated sandwich structures with shape memory capability[J]. Composite Structures, 2021, 262: 113626. DOI:10.1016/j.compstruct.2021.113626 |

| [9] |

侯章浩, 田小永, 朱伟军, 等. 连续纤维增强复合材料变刚度结构3D打印与性能研究[J]. 机械工程学报, 2022, 58(5): 170-177. HOU Zhanghao, TIAN Xiaoyong, ZHU Weijun, et al. 3D printing and performance study of continuous fiber-reinforced composite variable stiffness structures[J]. Journal of Mechanical Engineering, 2022, 58(5): 170-177. DOI:10.3901/JME.2022.05.170 |

| [10] |

MING Yueke, DUAN Yugang, WANG Ben, et al. A novel route to fabricate high-performance 3D printed continuous fiber-reinforced thermosetting polymer composites[J]. Materials, 2019, 12(9): 1369. DOI:10.3390/ma12091369 |

| [11] |

SANEI S H R, POPESCU D. 3D-printed carbon fiber reinforced polymer composites: A systematic review[J]. Journal of Composites Science, 2020, 4(3): 98. DOI:10.3390/jcs4030098 |

| [12] |

HOU Zhanghao, TIAN Xiaoyong, ZHANG Junkang, et al. Optimization design and 3D printing of curvilinear fiber reinforced variable stiffness composites[J]. Composites Science and Technology, 2021, 201: 108502. DOI:10.1016/j.compscitech.2020.108502 |

| [13] |

QUAN Chao, HAN Bin, HOU Zhanghao, et al. 3D printed continuous fiber reinforced composite auxetic honeycombstructures[J]. Composites Part B: Engineering, 2020, 187: 107858. DOI:10.1016/j.compositesb.2020.107858 |

| [14] |

KALOVA M, RUSNAKOVA S, KRZIKALLA D, et al. 3D printed hollow off-axis profiles based on carbon fiber-reinforced polymers: Mechanical testing and finite element method analysis[J]. Polymers, 2021, 13(17): 2949. DOI:10.3390/polym13172949 |

| [15] |

TOUCHARD F, CHOCINSKI-ARNAULT L, FOURNIER T, et al. Interfacial adhesion quality in 3D printedcontinuous CF/PA6 composites at filament/matrix and interlaminar scales[J]. Compos Part B Eng, 2021, 218: 108891. DOI:10.1016/j.compositesb.2021.108891 |

| [16] |

KABIR S M F, MATHUR K, SEYAM A F M. A critical review on 3D printed continuous fiber-reinforced composites: History, mechanism, materials and properties[J]. Composite Structures, 2020, 232: 111476. DOI:10.1016/j.compstruct.2019.111476 |

| [17] |

ASTM. Standard test method for tensile properties of plastics. ASTM D638-14[S]. United States: [s. n. ], 2014.

|

| [18] |

POTLURI R, DIWAKAR V, VENKATESH K, et al. Analytical model application for prediction of mechanical properties of natural fiber reinforced composites[J]. Materials today: proceedings, 2018, 5(2): 5809-5818. DOI:10.1016/j.matpr.2017.12.178 |

| [19] |

FEDOTOV A F. Hybrid model of homogenization of engineering elastic moduli of composites reinforced with ellipsoid particles[J]. Composites Part B: Engineering, 2020, 182: 107585. DOI:10.1007/s10853-017-1898-4 |

| [20] |

HOU Zhanghao, TIAN Xiaoyong, ZHENG Ziqi, et al. A constitutive model for 3D printed continuous fiber reinforced composite structures with variable fiber content[J]. Composites Part B: Engineering, 2020, 189: 107893. DOI:10.1016/j.compositesb.2020.107893 |

2023, Vol. 31

2023, Vol. 31