随着5G时代的到来,晶体管尺寸一直呈指数级缩小,芯片制造商也不断在增加晶体管数量以实现更高的组件密度和时钟频率[1]。而因晶体管数量和功耗增加所产生的热量已严重影响产品的稳定性和使用寿命,例如危及半导体的结点,损伤电路的连接界面,增加导体的阻值和造成机械应力损伤等[2]。研究表明,所有电子设备故障中有超过30%是由器件过热而引起的。通常,电子元件的温度较正常工作温度每降低1 ℃,故障率可减少4%;反之若增加10~20 ℃,则故障率将会提高100%[3]。此外,航空、列车、汽车等动力设备运行速度加快,功耗增强,发热量愈发加大,也急需高效率的散热材料或者散热结构[4]。

目前多数电子器件内散热器仍由铜和铝合金构成,其中纯铜和纯铝热导率分别为402和237 W/(m·K)[5]。金属材料是依靠自由电子受热后能量增加、运动加剧来导热的,因此金属的导热性较好。虽然金属材料的延展性很好且易加工,但存在密度大和易氧化等缺点,无法满足电子器件进一步的散热需求。为此,不少学者开始研发包括金属基复合材料、导热硅胶材料和石墨烯基材料在内的新型导热材料。例如通过改变增强相(碳、陶瓷等)的种类、占比以及工艺方法来调节金属基复合材料的热导率,但此类材料的热导率大多仍不超过500 W/(m·K)[6-8]。而石墨烯基薄膜由于具有良好的传热性能以及柔韧性、密度低等特点,成为新型高导热材料的研究热点之一。

石墨烯材料属于非金属材料,与传统导热金属材料不同,石墨烯主要依靠声子作为载体导热[9]。由热传导公式

近年来,理论和实验研究表明,石墨烯具有优异面内热导率(室温条件下约为5 000 W/(m·K)) 和机械性能(高杨氏模量:约为1.1×106 MPa,断裂强度:1.3×105 MPa),以及高导电率(约为6×105 S/m)[10-12]。由于石墨烯的优异特性,一些研究者将石墨烯作为增强填料加入聚合物基质中以改善热导率。这类材料的热导率虽然会随着负载百分比的提高而升高,但仍会因聚合物基质本身低的热导率以及填料与聚合物之间的界面热阻而受限,而且负载量的增加同时也会导致材料柔韧性降低[13-15]。

虽然理论上单层石墨烯性能出众,但当将其加工为宏观材料时,导热性能却显著降低。这是由于在制备片状材料过程中的前期反应、组装以及后处理都会引入较多缺陷,导致声子散射严重,热传导受阻。到目前为止,国内外多个研究团队都开展了石墨烯导热材料的制备研究,并取得了重要的研究成果。本文简要综述了石墨烯基薄片及其复合材料的最新研究进展,总结并讨论了石墨烯晶粒的横向尺寸、缺陷,石墨烯基薄片的厚度和密度以及热处理工艺等影响导热性能的主要因素,最后,对目前制备高导热石墨烯薄膜过程中存在的问题和发展趋势进行了评述,以期为未来石墨烯基热管理材料性能的提高提供指导。

1 石墨烯基导热材料自2004年,英国的曼彻斯特大学的Geim和Novoselov[16]首次用透明胶带机械剥离获得了单层的二维石墨烯,关于石墨烯物理化学性能的研究报道便层出不穷,其优异的导电和导热性更是获得越来越多的关注。目前石墨烯基导热材料的制备方法主要包括化学气相沉积(CVD)、真空抽滤、涂覆等。本节将总结目前制备石墨烯基导热材料的主要方法,并分析未来进一步提高性能的主要途径。

1.1 少层石墨烯导热薄膜CVD因具有可控、高质量生长石墨烯的优点而引起国内外关注,据报道石墨烯薄膜可在多个衬底上生长,如Fe、Cu和Ni、Pt等[17-18]。例如美国莱斯大学的Lou和佐治亚理工学院Zhu等[19]通过CVD方法制备了石墨烯,并对其进行了原位纳米力学测试,发现断裂应力大大低于石墨烯的固有强度。得克萨斯大学奥斯汀分校的Ruoff教授等[20]开发了一种CVD工艺,能够在300 mm的大尺寸铜膜上生长单层石墨烯。沈阳金属研究所成会明教授等[21]开发了一种分离-吸附CVD(SACVD)方法,利用该方法在Pt衬底上实现了石墨烯的成核密度(通过分离)和单层生长(通过表面吸附)同时大幅增加,并在晶粒尺寸为10 μm时,热导率达到约5 230 W/(m·K),且实现了晶粒尺寸可调。

为了实现工业化,提高生长速率成为研究重点。例如中国科学院谢晓明教授团队实现了2.5 h内在Cu - Ni合金构成的基底上合成1.5英寸的单层石墨烯[22]。同样,俞大鹏院士研究团队的刘开辉研究员与北京大学彭海琳等[23]将铜箔放置在氧化物衬底上,并保持约15 μm的间隙,在CVD生长期间,氧化物衬底向铜催化剂表面提供连续的氧气供应,显著降低了碳原料分解的能量屏障,使得生长速率达到60 μm/s,能够在5 s内生长横向尺寸为0.3 mm的单晶石墨烯畴。丹麦技术大学的Shivayogimath等[24]提出了一种将CVD生长的石墨烯从铜箔转移到目标基材上的新方法,该方法具有可扩展、经济、可重复且易于使用的优点。尽管利用CVD方法能够生产出高质量石墨烯薄膜,但在实际应用中尚存在制备昂贵、复杂,且产物尺寸较小的问题,限制了其在热管理领域的实际应用。

1.2 还原氧化石墨烯制备导热薄膜CVD法生长的薄膜尚存在转移难和尺寸小等问题,无法满足实际散热材料的需求,因此需要寻找新的方法。氧化石墨烯(Graphene Oxide, GO)片具有各种亲水性含氧官能团(羟基、环氧基、羧基),可大幅度提升GO在水和有机物等溶剂中的分散能力,这为制备石墨烯基薄膜(Graphene Films, GFs)提供了新的思路[25]。

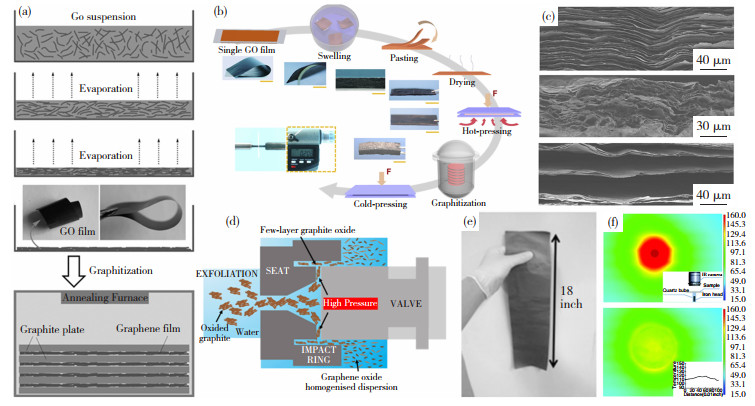

GO片的制备主要采用以下3种方法:Brodie、Staudenmaier和Hummers方法,目前最常用的是Hummers及其改良法[26]。再将GO片通过超声分散形成均匀分布的GO水溶液。基于GO水溶液制备氧化石墨烯薄膜的方法主要有以下几种:真空抽滤[27]、湿法纺丝[28-29]、蒸发[30]、刮涂[31]。如图 1(a)所示,GO溶液在聚四氟乙烯盘中经50~60 ℃干燥6~10 h后形成了表面光滑、柔软的GO片,经2 000 ℃退火后热导率为1 100 W/(m·K),并具有约30 dB的电磁屏蔽性能[30]。查尔默斯理工大学的Liu等[31]从晶粒尺寸、薄膜取向、厚度和层间结合能等方面对GFs的结构进行设计,减少了大量声子散射,最终达到了3 200 W/(m·K) 的超高热导率。如图 1(b)所示,浙江大学高超教授等[32]开发了一种自融合的方法,其利用GO片在水中浸泡后激活表面官能团形成氢键相互作用,促进了堆叠GO片层之间的界面融合。从图 1(c)中3种方式制备的薄膜侧截面SEM图中可以看出,相较于直接层压和多次刮涂,自融合方式制备的薄膜有更好的层间取向和更小的层间隙,因而在退火后有更加优良的性能,并且在厚度达到200 μm时,仍然具有1 224 W/(m·K)的优异热导率。上海大学张勇团队[33]同样采用自组装的方式,经过两步热退火后和机械压缩后制备了高密度GFs,厚度为1 μm的薄膜热导率高达3 826 W/(m·K)。

|

图 1 以rGO为原料制备薄膜:(a)蒸发法制备GO薄膜过程示意图[30];(b)自融合制备石墨烯片过程示意图[32];(c)自融合、刮涂、层压制备的石墨烯薄膜侧截面SEM图[32];(d)HPH制备GO悬浮液示意图[34];(e, f) 电喷雾沉积法制备的石墨烯纸及红外测试图像[35] Fig.1 Preparation of film using rGO as raw material: (a) schematic representation of a proposed self-assembly process of GO film by the evaporation of GO suspension[30]; (b) schematic of the fabrication process of the ultrathick GF[32]; (c) SEM images of the cross-section of self-fusion, blade coating, and laminated graphene paper in order[32]; (d) schematic illustration of the preparation of GO suspension through HPH[34]; (e, f) GP strip made by ESD and infrared test image[35] |

为了提高生产效率,上海大学Liu等[34]将商用氧化石墨经过两轮高压均质处理(HPH)(图 1(d)) 得到了高质量、稳定和高浓度(46 mg/mL)GO悬浮液,并首次采用多孔织物作为基材进行工业化刮涂得到氧化石墨烯薄膜(Graphene Oxide Films, GOFs),这种制备方式加快了薄膜干燥速度。如图 1(e)所示,华中科技大学辛国庆教授等[35]在铝箔上通过直接电喷雾沉积(ESD)和连续辊对辊的方式制备GOFs,这种方法在实际应用测试中表现出良好的导热性能(图 1(f)),为商业化提供了思路。此外,浙江大学高超教授团队[36]结合卷对卷工艺,通过焦耳加热化学还原氧化石墨烯薄膜实现了连续且快速制备石墨烯薄膜的方法,所制备的石墨烯薄膜的导电率为4.2×105 S/m,热导率为(1 285±20) W/(m·K)。

如表 1中所示,大部分还原氧化石墨烯薄膜(Reduced Graphene Oxide Films, rGO)的热导率在1 200 W/(m·K)左右,远低于块状石墨(2 000 W/(m·K))的热导率[37]。这是由于从天然石墨通过Hummers方法制备GO的过程中,会产生很多官能团和结构缺陷,这些都成为了声子散射中心。虽然经过化学还原或高温石墨化能够将一部分氧化官能团去除,但仍会有部分残留。

| 表 1 以往研究中不同GO膜的制备方法、厚度及性能汇总 Table 1 Summary of preparation methods, thicknesses and properties of different GO films from previous studies |

各种亲水性含氧官能团使得GO有亲水性并进一步赋予了其加工可能性,但也严重破坏了石墨烯的共轭sp2网络,使热导率的提高受到限制。因此, 人们尝试以石墨为原料直接通过球磨[42-43]、剪切力剥离[44]、超声剥离[45]等方法制备石墨烯,并结合真空抽滤法[46]、涂布法[47]等方式进行组装,这样可以有效地减少制备GO过程中缺陷和杂质的引入。例如,加利福尼亚大学的Malekpour[47]等将石墨烯分散液涂布在聚对苯二甲酸乙二醇酯(PET)上形成膜,进一步压缩后薄膜的厚度为9~44 μm,热导率为40~90 W/(m·K)。上述研究中热导率较低的问题是由于表面活性剂在添加过程中引入了缺陷。石墨烯粉末不同于氧化石墨烯粉末带有各种亲水性含氧官能团,因此石墨烯粉末无法均匀分散于水中,必须添加表面活性剂,如NMP(N - 甲基吡咯烷酮)、PVA(聚乙烯醇)、CMC(羧甲基纤维素)、SDS(十二烷基硫酸钠)等来改善分散性,以形成均匀的薄膜[48],但活性剂的加入同样会成为声子散射中心而降低热导率。

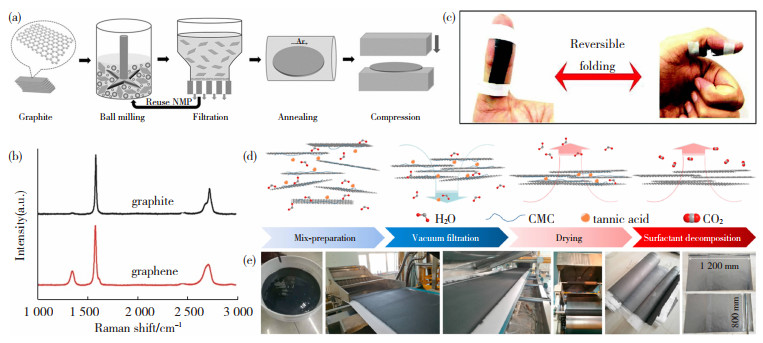

因此,在制备石墨烯薄膜时,仍然需要高温退火以去除所加活性剂而引入的官能团。例如,西北密苏里州立大学Hou等[46]将市售石墨片在乙醇和氧化酸中剥离生成水分散的石墨烯纳米片,真空抽滤获得厚约为40 μm薄膜,在氩气下加热至1 060 ℃退火2 h后,热导率达到220 W/(m·K),导电率为8.5×105 S/m。如图 2(a)所示,北京航天航空大学朱英教授等[49]将通过球磨获得的分散液经过真空抽滤、2 800 ℃退火以及机械压缩制备了导电率为2.2×105 S/m,热导率为1 529 W/(m·K) 的石墨烯膜。图 2(b)中的D峰与G峰的比值(ID/IG)升高说明高温退火后仍然存在一些缺陷,缺陷可能包括加入的表面活性剂和球磨机胶囊盖在环境空气中打开时,残余活性碳与空气中的水分之间发生了氧化反应[42]。宁波材料所余海斌团队[50]采用同样的方法,将表面活性剂更换为木质素磺酸钠(LS),得到了具有优良柔韧性的石墨烯薄膜(见图 3(c)),其热导率为1 324 W/(m·K),导电率为2.4×105 S/m。如图 2(d)所示,广州大学吴同舜教授等[48]根据化学剥离和真空抽滤的方法制得的薄膜在厚度为65 μm时,热导率仍保持在975 W/(m·K),并具有优良的导电率(5.3×105 S/m)和抗拉强度(20.6 MPa)。其研究团队还基于此自制了机械化设备,可以实现在8 h内连续生产出800 mm×100 m的石墨烯纸,如图 2(e)所示。

|

图 2 以石墨为原料制备薄膜:(a)石墨制备石墨烯纸过程示意图[49];(b)原料石墨和剥离石墨烯的拉曼光谱对比[49];(c)灵活的FCGP可适应皮肤的复杂弯曲[50];(d, e)实验制备过程及机械化生产示意图[48] Fig.2 Preparation of membranes using graphite as raw material: (a) schematic diagram of the process of preparing graphene paper from graphite[49]; (b) comparison of Raman spectra of raw graphite and exfoliated graphene[49]; (c) flexible FCGP accommodating to complicated bending of skin[50]; (d, e) schematic diagram of experimental preparation process and mechanized production[48] |

|

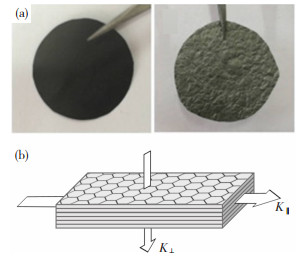

图 3 薄膜及热传输示意图:(a) GO和退火后GO的图像[51];(b) 石墨烯热传输示意图 Fig.3 GO film and heat transfer schematic diagram: (a) images of GO and GO after annealing[51]; (b) schematic diagram of thermal transport in graphene |

表 2总结了以石墨烯为原料直接制备石墨烯薄膜的原料处理方法、制膜工艺、薄膜厚度及性能的数据,可以看到经过热退火和机械压缩,薄膜的性能有了显著提升,但仍未达到理想的超高热导率。

| 表 2 以往研究中不同GF膜的制备方法、厚度及性能汇总 Table 2 Summary of preparation methods, thicknesses and properties of different GF films from previous studies |

在一些采用GO作为原材料制备石墨烯薄膜的研究中发现经过化学还原或高温退火后,含氧官能团等会生成气体并导致还原氧化石墨烯薄膜出现气泡,柔韧性降低,如图 3(a)所示[51]。中国台湾清华大学Pan等[52]发现,经过水热还原的rGO膜表面出现很多空隙和裂纹,并导致脆断的出现。此外,如图 3(b)所示,由于石墨烯的二维特性,其热导率具有极大的各向异性:横向热导率(in-plane, K||)远远优于纵向热导率(out-plane, K⊥)[53]。查尔姆斯理工大学Liu教授团队[31]制备的石墨烯薄膜横向热导率高达3 200 W/(m·K),而纵向热导率只有14.8 W/(m·K)。因此,为满足实际应用的要求,提高薄膜的纵向热导率和柔韧性都是迫切需要解决的问题。

除石墨烯材料外,碳纳米管(CNT)也是一种具有优异的电学、热学和力学性能的新型碳纳米材料,其热导率在室温下为3 000~3 500 W/(m·K),抗拉强度为5×104~2×105 MPa[54]。有研究表明,引入少量碳纳米管可以明显改善复合材料的导热性和机械性能[55]。因此,可考虑将两者结合,用碳纳米管做骨架,氧化石墨烯膜做连接,增加接触面积来增强机械性能,同时提高纵向热导率。

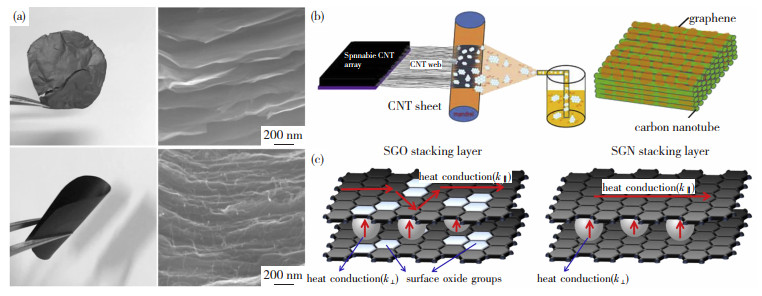

图 4(a)所示,rGO混合了15wt. %CNT之后的复合膜相较于纯rGO膜具有更好的柔韧性和光滑的表面,通过SEM可明显看出CNT在GO各层之间均匀分散,且当CNT负载由5wt. %增加到35wt. %时,纵向热导率从0.055 W/(m·K)增加到0.089 W/(m·K)[52]。另有研究发现,添加1wt. %CNT的rGO/CNT复合膜与纯rGO膜相比, 杨氏模量从3.3×103 MPa降低到220 MPa,拉伸强度由11.86 MPa提高到19.01 MPa,纵向热导率由0.105 W/(m·K)增加至0.121 W/(m·K)[53]。东华大学孙宝忠教授与中国科学院苏州纳米技术与纳米仿生研究所邸江涛教授团队[56]发明了一种喷雾卷绕法(图 4(b)),并制备了具有高机械强度和热导率的CNT/GO复合膜,其K||最大值为1 056 W/(m·K),K⊥最大值为167 W/(m·K),导电率为1.2×105 S/m,抗拉强度和模量分别约为1 000 MPa和1.1×105 MPa。

|

图 4 石墨烯基复合膜:(a) rGO薄膜和rGO+15wt. %CNT复合膜(d=47 mm)及其侧面SEM图像[52];(b) 制备CNT/GO混合薄膜的喷雾缠绕方法示意图[56];(c) GN和SGN散热器热传输示意图[57] Fig.4 Graphene based composite film: (a) photographs of rGO film and rGO+15wt. % CNT hybrid film (d=47 mm) and their corresponding scanning electron microscopy images of side view[52]; (b) schematic showing spray-winding approach for preparing CNT/GO hybrid film[56]; (c) schematic diagrams for describing thermal transport of GN and SGN heat sinks[57] |

如图 4(c)所示,中国台湾元智大学Hsieh等[57]将石墨纳米球(Graphite Nanosphere, GS)插入石墨烯纳米片(Graphene Nanosheet, GN)中,形成用于散热的三配位碳框架。GN悬浮液与GS纳米粉末(1 ∶1)均匀混合,加入粘结剂(聚偏二氟乙烯)在N - 甲基吡咯烷酮(NMP)溶剂中充分混合,形成的碳浆料涂布在铜基板上,所制备的复合薄膜(SGN)相较于未添加GS的薄膜,横向热导率由1 850 W/(m·K)增加到2 250 W/(m·K),纵向热导率由58 W/(m·K)增加到95 W/(m·K)。证明了除了添加CNT外,加入GS也是一种提高纵向热导率的有效方法。

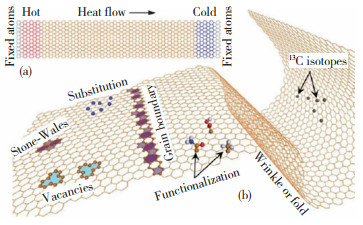

2 影响石墨烯基薄膜热导率因素具有完美晶格结构的石墨烯已被证明具有超高的热导率,但通过各种方法所制备的GFs的热导率在30~3 300 W/(m·K)范围内,这是因为在制备、组装和后处理过程中,会引入很多缺陷(空位、晶界、官能团等),如图 5所示[58]。石墨烯作为新一代的散热材料,如何提高热导率并实现实际应用仍具有挑战性。本节将总结影响石墨烯及其复合薄膜热性能的几个重要因素。

|

图 5 石墨烯晶格中可能存在的缺陷[58]: (a) 石墨烯中热传输示意图;(b) 石墨烯中不同类型的缺陷 Fig.5 Possible defects in graphene lattice[58]: (a) schematic representation of heat transport in graphene; (b) different types of defects in graphene |

综上研究成果认为,无论是通过氧化石墨烯还是石墨片制备石墨烯基导热材料,都需要进行还原过程去除官能团等杂质,提高石墨化程度。目前还原处理主要有低温化学还原、高温热退火和高温热压3种。

化学还原中,常见的强碱化剂和硼氢化钠等还原剂均会导致GO膜柔韧性下降[59]。因此,在还原GO膜时多用氢碘酸(HI)[32, 35]。如图 6(a)所示,中国科学院金属研究所成会明教授团队[60]将GO薄膜浸入NaBH4、N2H4、HI的3种还原剂中,在NaBH4中GO很快破裂,在N2H4中同样会产生小气泡,相比于前两种还原剂,在HI中的GO膜下沉至底部并保持完好。最终在100 ℃下还原1 h后导电率为3.0×104 S/m。

|

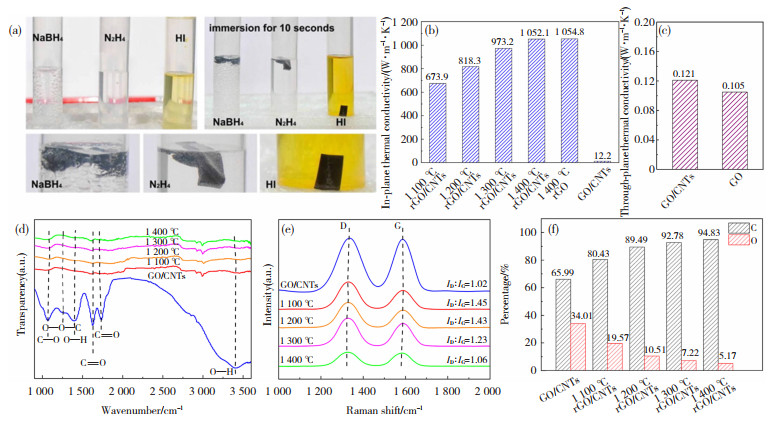

图 6 薄膜性能测试结果:(a)GO薄膜分别在NaBH4、N2H4、HI三种还原剂中反应的过程[60];(b)不同退火温度的rGO/CNT复合膜与1 400 ℃退火后的rGO膜的横向热导率对比[53];(c) GO/CNT复合膜和GO膜的纵向热导率;(d)不同退火温度下rGO/CNT复合膜的红外光谱[53];(e)不同退火温度下rGO/CNT复合膜的拉曼光谱[53];(f)不同退火温度下复合膜中碳和氧的百分比[53] Fig.6 Performance test results: (a) reaction process of GO films in NaBH4, N2H4, HI three reducing agents, respectively[60]; (b) in-plain thermal conductivity of the rGO/CNT composite films with different annealing temperature compared with that of the rGO film after annealing at 1 400 ℃[53]; (c) through-plain thermal conductivity of the GO/CNT composite film compared with that of the GO film[53]; (d) FTIR spectra; (e) Raman of rGO/CNT composite films with different annealing temperature[53]; (f) percentage of carbon and oxygen in composite films with different annealing temperatures[53] |

有研究表明,与化学还原相比,高温热退火后性能更优,且随着退火温度的升高,薄膜的热导率和机械性能会越好[37-38]。上海大学田应仲教授等[53]研究了rGO/CNTs复合膜在不同退火温度下的性能,研究发现当退火温度由1 100 ℃增加到1 400 ℃,横向热导率从673.9 W/(m·K)持续增加到1 052.1 W/(m·K)(图 6(b)), 杨氏模量从710 MPa降低至220 MPa,拉伸强度由10.46 MPa增加到19.01 MPa,从图 2(d, e, f)可以得出,随着退火温度的升高,含氧官能团逐步被去除,C/O比例增加,石墨化程度不断提升。性能改善是因为缺陷减少,石墨烯层的有序堆叠逐渐恢复,层间间距减小,层间接触增强。

除退火温度,退火中的气氛也会对最终性能产生影响。西班牙的Vallés等[61]将GO薄膜分别于氩气和氢气气流下在700 ℃热退火30 min,结果显示在氩气下热处理能够更好地将sp3结构恢复为sp2结构,更有利于薄膜导热和导电性能的提高。深圳大学符显珠教授团队[62]将GO溶液蒸发得到的薄膜在900 ℃、5%的H2 - Ar混合气体中进行热退火后,热导率高达1 200 W/(m·K),而使用N2退火得到的热导率只有61 W/(m·K)[63]。

以GO为原料制备薄膜时,堆叠的GO片在高温退火过程中由于层间化学键和氢键断裂,同时产生大量气体,会导致薄膜内部出现空隙,完整性被破坏[32]。有研究提出使用热压的方法能够使气体从薄膜水平方向溢出,提高薄膜致密性,促进石墨化[64]。武汉大学潘春旭教授等[65]将还原氧化石墨烯片经过500~1 500 ℃,0~40 MPa热压制备了致密的石墨烯膜,证明了高温热压可促进石墨化,并通过分子动力学模拟证明热压促使C—C键和O—O键的形成,促进了石墨烯蜂巢结构的恢复,利于薄膜热导率的提高。

2.2 晶粒尺寸的影响固体热导率可以通过下式计算:

| $ K=\frac{1}{3} C \cdot v \cdot l $ |

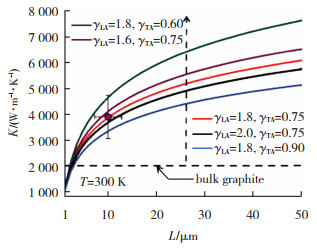

式中:K为热导率;C为比热容;v为声波在固体中的群速度;l为声子平均自由程。薄膜中的缺陷会成为声子散射中心,导致l降低,进一步降低热导率。如图 7所示,摩尔多瓦州立大学的Nika等[66]通过建立模型,对纵向声学(LA)和横向声学(TA)两携带热量的声子分支进行计算,证明了K随晶粒尺寸增加而增加。而当声子在室温下平均自由程大于三声子过程确定的平均自由程时,则声子在室温下对于石墨材料的平均微晶尺寸或晶粒尺寸将会变得不敏感[40]。

|

图 7 不同线性尺寸石墨烯薄片的热导率随温度的变化趋势[66] Fig.7 Thermal conductivity of graphene flake as a function of temperature for several linear dimensions L of the flake[66] |

值得一提的是,浙江大学高超课题组[40]通过采用无碎片的大石墨片(dfGO)作为原始材料制备薄膜,其内部随机分散的微褶皱可以伸展并变为各向异性、对齐结构以适应拉伸和弯曲,在经过6 000次折叠循环,10万次180°弯曲循环后,仍能保持结构完整性。最终得到厚度为10 μm的薄膜(dfGF),其热导率为(1 940±113)W/(m·K),导电率为1.06×106 S/m。中南大学黄鹏程等[67]采用电化学氧化插层制备了粒径18 μm的GO前驱体,经过3 000 ℃石墨化热处理将热导率提升至3 090 W/(m·K)。

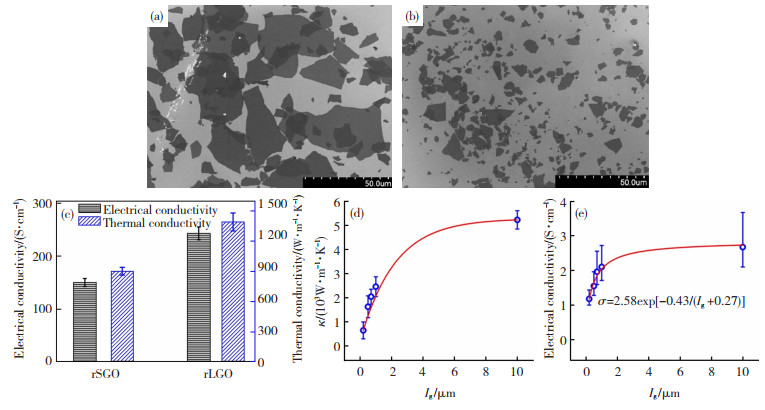

韩国科学技术研究院的Kumar等[38]通过多次离心收集了小尺寸GO(SGO)和大尺寸GO(LGO)分散液,如图 8(a)和(b)所示,得到SGO和LGO单个晶粒面积平均为1 μm2和23 μm2,由图 8(c)可以看出LGO所制备的石墨烯片(rLGO)的热导率和导电率均优于rSGO。图 8(d), (e)中,沈阳金属研究所成会明教授等[21]同样生长了不同晶粒尺寸(Ig)的单层石墨烯薄膜,发现当晶粒尺寸由200 nm增加到10 μm时,薄膜的热导率由610 W/(m·K)增加到5 230 W/(m·K), 而导电率也随着晶粒尺寸的增加而缓慢增大。

|

图 8 晶粒尺寸对性能的影响:LGO(a)和SGO(b)的SEM显微照片[38];(c)rSGO和rLGO薄膜的导电性和导热性[38];(d, e)石墨烯薄膜热导率、导电率与晶粒尺寸的函数[21] Fig.8 Effect of grain size on performance: SEM micrographs of LGO (a) and SGO (b), respectively[38]; (c) electrical conductivity and thermal conductivity of rSGO and rLGO[38]; (d, e) thermal conductivity and electrical conductivity as a function of grain size with a fit[21] |

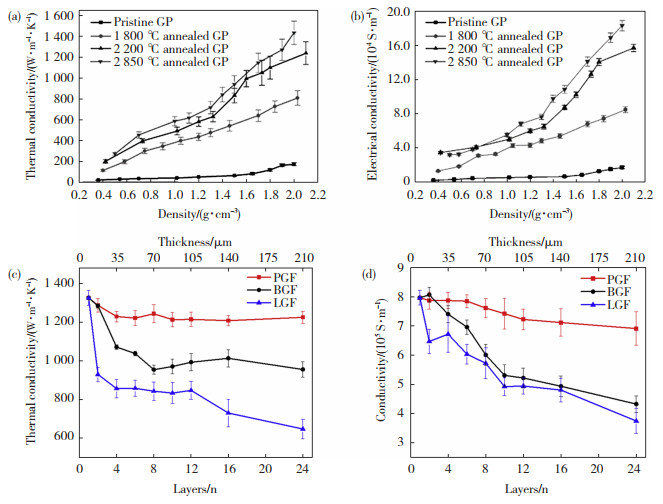

石墨烯薄膜的厚度和密度对薄膜最终热导率也有重要影响。商业热解石墨片在厚度为25 μm时横向热导率高达1 266 W/(m·K),然而随着厚度增加至100 μm,其热导率下降至499 W/(m·K)[68]。石墨烯薄膜制备过程中也存在厚度增加,热导率降低的问题,目前热导率超过3 000 W/(m·K)的薄膜厚度均不超过1 μm[31, 33]。文献[34]的研究表明,GF厚度由75 μm增加到200 μm时,热导率从1 204 W/(m·K)降低到1 070 W/(m·K)。图 9(a), (b)中,辛国庆教授等[35]发现在相同退火温度下,随着薄膜密度的增加,薄膜的热导率和导电率都会随之增加。

|

图 9 薄膜性能与密度和厚度的关系:(a, b) 不同温度下退火的GP的热导率、导电率与密度的关系[35];(c, d) 不同制备方法的3种薄膜的热导率、导电率与厚度的关系[32] Fig.9 Relationship between film properties and density or thickness: (a, b) thermal conductivity and electrical conductivity of GP annealed at different temperatures versus density[35]; (c, d) thermal conductivity and electrical conductivity of three kinds of films versus thickness[32] |

图 9(c), (d)中,浙江大学高超教授团队[32]通过叠加层数来调节膜的厚度,以自融合、刮涂或层压法(PGF、BGF、LGF)制备薄膜,可以看到,随着厚度增加,其热导率和导电率都会以不同速率降低。而对于LGF与PGF,由于制备方法不同,导致相同层数的薄膜厚度相差10 μm,使得高密度PGF的热导率高于低密度LGF约600 W/(m·K)。如表 3中所示,朱英教授团队使用真空抽滤制备的薄膜,在经过退火和机械压实后,薄膜的密度不断增加,厚度逐步减少,也促使薄膜的导电率和热导率不断提高[49]。

| 表 3 不同处理过程后的薄膜性能对比[49] Table 3 Comparison of performance of films after different treatment processes[49] |

这是由于厚度增加会造成内部排列混乱,可能存在的缺陷和层间热阻增加,导致声子散射严重,阻碍了热传输[69]。许多研究中选择通过机械压实降低薄膜的厚度,提高密度。如图 10所示,薄膜经过压缩后厚度降低,密度提高,微观石墨烯层的平整度及层间的有序性排列提高,促进了石墨化[70]。而且低密度的GFs层间的孔隙中会充斥着低热导率(0.026 4 W/(m·K))的空气。因此提高密度,可以减少空气和空气-石墨烯界面的声子散射,以获得更高的热导率。此外,根据热导率的计算公式K=α·ρ·cp,当热扩散系数α和比热容cp一定时,密度ρ越大,则热导率K越大。

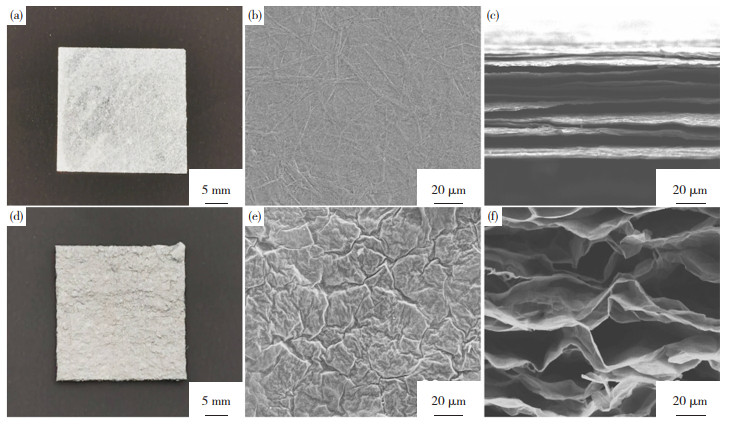

|

图 10 热压前后薄膜对比:薄膜图片(a),表面形貌(b),横截面形貌(c)及未热压薄膜图片(d),表面形貌(e),横截面形貌(f)[70] Fig.10 Thin film comparison chart: (a) photograph, (b) surface and (c) cross-sectional morphologies of hot-pressed graphene film, (d) photograph, (e) surface and (f) cross-sectional morphologies of non-hot-pressed film[70] |

具有完美sp2结构的石墨烯理论上的热导率极高,但GO边缘氧化官能团的存在可能会使碳骨架出现空位缺陷等,导致热导率急剧下降。厦门大学蔡伟伟教授团队[71]通过同位素改性,在12C中引入的杂原子13C原子,0.01%13C掺杂后薄膜的热导率为4 120 W/(m·K),当掺杂比例上升至1.1%时,热导率则下降至2 600 W/(m·K)。

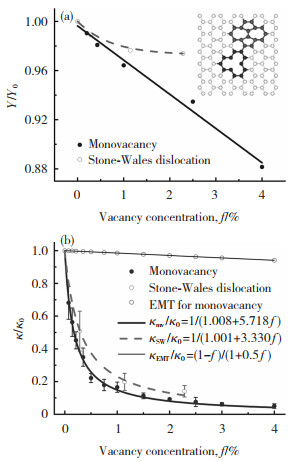

除杂质原子会影响声子输运外,晶格中固有的结构缺陷也是声子散射中心,如空位、界面、线缺陷等。如图 11所示,清华大学徐志平教授团队[72]通过分子动力学模拟研究了单原子空位和Stone-Wales缺陷(SW)对于石墨烯片热导率和杨氏模量的影响,研究发现:随着单原子空位浓度的增加杨氏模量呈线性降低,而SW缺陷相比于单原子空位,保持了原子间sp2键,因此影响较为平稳;在空位浓度低于1%时,热导率对于缺陷较敏感,当缺陷浓度足够高时,声子平均自由程变化趋于平缓,表明热传导从传播机制过渡到扩散机制。

|

图 11 具有单原子空位或Stone-Wales位错的单层石墨烯片的性能:(a)杨氏模量;(b)热导率[72] Fig.11 Properties of monolayer graphene sheet with monatomic vacancies or Stone-Wales dislocations: (a) Young's modulus and (b) thermal conductivity[72] |

综上所述,为了制备性能优异的导热石墨烯薄膜,在以GO为原料制备石墨烯薄膜的过程中,微观角度应选取大尺寸的GO片,以减少边界热阻。热还原过程选取高温退火(2 800 ℃)结合低温热压工艺或直接使用高温热压,能够有效提高薄膜密度、平整度及石墨化程度。无论是以GO还是石墨为原料,尽可能减少杂质的引入,使石墨烯片层无限接近于完美的蜂窝状结构,是实现超高热导率的关键。

3 结论与展望本文从制备方法和影响导热性能的关键因素两个角度讨论了石墨烯薄膜的最新进展。“自下而上”的CVD方法有利于合成具有高质量的石墨烯薄膜,而各种“自上而下”的技术,如真空过滤、直接蒸发和刮涂方法等,更适合制备大面积的独立式石墨烯薄膜。还原氧化石墨烯膜因其良好的加工性而适用于可扩展的工业生产。但在制备还原氧化石墨烯粉末的过程中会引入大量的缺陷,直接以石墨为原料制备石墨烯薄膜因需要加入表面活性剂而同样会引入杂质。缺陷和杂质都会导致薄膜热导率降低,因此均需要高温退火来去除杂质,以获得高导热性。而退火过程中薄膜会因为气体溢出出现取向性差,柔韧性降低的问题。而且在实际应用中,2 800 ℃以上的高温处理会产生极高的能耗。为此,研究者通过采用高温热压的方式降低退火所需温度,或通过提高薄膜密度和片层取向度,提高薄膜性能。也有研究中提出添加碳纳米管等方式增加薄膜的柔韧性和纵向热导率,这些方法都能够在一定程度上改善薄膜的性能,但对于热导率的提高仍然较少。

综上所述,石墨烯基薄膜因具有轻质、高导热、力学性能好等优点逐渐成为国内外的研究热点,并已取得了较大突破,目前其相关散热器件已在手机等产品上得到了应用。但高性能石墨烯基薄膜的研发仍存在加工工艺复杂,成本较高,热导率与理论值相差甚远等关键问题。因此,探索新方法、提高性能、降低成本并进一步推动石墨烯导热薄膜在可穿戴电子设备、电子器件、交通航空等领域的应用和产业化将是未来主要的研究方向。

| [1] |

FU Yifeng, Hansson J, LIU Ya, et al. Graphene related materials for thermal management[J]. 2D Materials, 2020, 7(1): 012001. DOI:10.1088/2053-1583/ab48d9 |

| [2] |

LIU Zhan, LI Junhui, LIU Xiaohe. Novel functionalized BN nanosheets/epoxy composites with advanced thermal conductivity and mechanical properties[J]. ACS Appl Mater Interfaces, 2020, 12(5): 6503-6515. DOI:10.1021/acsami.9b21467 |

| [3] |

崔正威, 袁观明, 董志军, 等. 高定向导热炭材料的研究进展[J]. 中国材料进展, 2020, 39: 450-457. CUI Zhengwei, YUAN Guanming, DONG Zhijun, et al. Research progress on carbon materials with high-oriented thermal conductivity[J]. Materials China, 2020, 39: 450-457. DOI:10.7502/j.issn.1674-3962.201901027 |

| [4] |

HU Yanxiao, YIN Yan, DING Guangqian, et al. High thermal conductivity in covalently bonded bi-layer honeycomb boron arsenide[J]. Materials Today Physics, 2021, 17(4): 100346. DOI:10.1016/j.mtphys.2021.100346 |

| [5] |

贾昊. 高导热石墨/Al复合材料的制备与性能研究[D]. 北京: 北京有色金属研究总院, 2022. JIA Hao. Study on preparation and performance of high thermal conductivity graphite/Al composite[D]. Beijing: General Research Institute for Nonferrous Metals, 2022. |

| [6] |

ZHOU Cong, JI Gang, CHEN Zhe, et al. Fabrication, interface characterization and modeling of oriented graphite flakes/Si/Al composites for thermal management applications[J]. Materials & Design, 2014, 63(1): 719-728. DOI:10.1016/j.matdes.2014.07.009 |

| [7] |

CHU Ke, WANG Xiaohu, WANG Fan, et al. Largely enhanced thermal conductivity of graphene/copper composites with highly aligned graphene network[J]. Carbon: An International Journal Sponsored by the American Carbon Society, 2018, 127(1): 102-112. DOI:10.1016/j.carbon.2017.10.099 |

| [8] |

WANG Tian, ZHAO Rui, ZHAN Ke, et al. Preparation of electro-reduced graphene oxide/copper composite foils with simultaneously enhanced thermal and mechanical properties by DC electro-deposition method[J]. Materials Science and Engineering: A, 2021, 805(1): 140574. DOI:10.1016/j.msea.2020.140574 |

| [9] |

CHEN Xuekun, CHEN Keqiu. Thermal transport of carbon nanomaterials[J]. Journal of Physics: Condensed Matter, 2020, 32(15): 153002. DOI:10.1088/1361-648X/ab5e57 |

| [10] |

ZHANG Y Y, PEI Q X, WANG C M. Mechanical properties of graphynes under tension: A molecular dynamics study[J]. Applied Physics Letters, 2012, 101(8): 666-191. DOI:10.1063/1.4747719 |

| [11] |

SEOL JH, JO I, MOORE A L, et al. Two-dimensional phonon transport in supported graphene[J]. Science, 2010, 328(5975): 213-216. DOI:10.1126/science.1184014 |

| [12] |

LEE C, WEI Xiaoding, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321(5887): 385-388. DOI:10.1126/science.1157996 |

| [13] |

ZHANG Song, CHEN Weijiang, ZHAO Yushun, et al. Surface NH2-functionalized by C doping of boron nitride nanotube to improve the thermal conductivity of epoxy composites[J]. Composites Part B Engineering, 2021, 223(1): 109106. DOI:10.1016/j.compositesb.2021.109106 |

| [14] |

SONG S H, PARK K H, KIM B H, et al. Enhanced thermal conductivity of epoxy-graphene composites by using non-oxidized graphene flakes with non-covalent functionalization[J]. Advanced Materials, 2013, 25(5): 732-737. DOI:10.1002/adma.201202736 |

| [15] |

GOUDA K, BHOWMIK S, DAS B. Thermomechanical behavior of graphene nanoplatelets and bamboo micro filler incorporated epoxy hybrid composites[J]. Materials Research Express, 2020, 7(1): 015328. DOI:10.1088/2053-1591/ab67f8 |

| [16] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669. DOI:10.1126/science.1102896 |

| [17] |

PEDRAZZETTI L, GIBERTINI E, BIZZONI F, et al. Graphene growth on electroformed copper substrates by atmospheric pressure CVD[J]. Materials, 2022, 15(4): 1572. DOI:10.3390/ma15041572 |

| [18] |

LIN Xuesong, SU Hongzhen, HE Sifan, et al. In situ growth of graphene on both sides of a Cu-Ni alloy electrode for perovskite solar cells with improved stability[J]. Nature Energy, 2022, 7(6): 520-527. DOI:10.1038/s41560-022-01038-1 |

| [19] |

ZHANG P, MA L, FAN F, et al. Fracture toughness of graphene[J]. Nature Communications, 2014, 5(1): 3782. DOI:10.1038/ncomms4782 |

| [20] |

LI Xuesong, CAI Weiwei, AN J, et al. Large-area synthesis of high-quality and uniform graphene films on copper foils[J]. Science, 2009, 324(5932): 1312-1314. DOI:10.1126/science.1171245 |

| [21] |

MA Teng, LIU Zhibo, WEN Jinxiu, et al. Tailoring the thermal and electrical transport properties of graphene films by grain size engineering[J]. Nature Communications, 2017, 8(1): 14486. DOI:10.1038/ncomms14486 |

| [22] |

WU Tianru, ZHANG Xuefu, YUAN Qinghong, et al. Fast growth of inch-sized single-crystalline graphene from a controlled single nucleus on Cu-Ni alloys[J]. Nature Materials, 2016, 15(1): 43-47. DOI:10.1038/ncomms14486 |

| [23] |

XU Xiaozhi, ZHANG Zhihong, QIU Lu, et al. Ultrafast growth of single-crystal graphene assisted by a continuous oxygen supply[J]. Nature Nanotechnology, 2016, 11(11): 930-935. DOI:10.1038/nnano.2016.132 |

| [24] |

SHIVAYOGIMATH A, WHELAN P R, MACKENZIE D M A, et al. Do-it-yourself transfer of large-area graphene using an office laminator and water[J]. Chemistry of Materials, 2019, 31(7): 2328-2336. DOI:10.1021/acs.chemmater.8b04196 |

| [25] |

KIM F, COTE L J, HUANG Jiaxing. Graphene oxide: Surface activity and two-dimensional assembly[J]. Adv Mater, 2010, 22(17): 1954-1958. DOI:10.1002/adma.200903932 |

| [26] |

徐博, 李春丽, 张浩月, 等. 改进Hummers法制备氧化石墨烯的机理研究[J]. 膜科学与技术, 2021, 41: 18-26. XU Bo, LI Chunli, ZHANG Haoyue, et al. Study on the mechanism of preparation of graphene oxide bimroved Hummers method[J]. Membrane Science and Technology, 2021, 41: 18-26. DOI:10.16159/j.cnki.issn1007-8924.2021.06.003 |

| [27] |

DAǦCI K, ALANYLIOǦLU M. Preparation of free-standing and flexible graphene/Ag nanoparticles/ poly(pyronin Y) hybrid paper electrode for amperometric determination of nitrite[J]. ACS Applied Materials & Interfaces, 2016, 8(4): 2713-2722. DOI:10.1021/acsami.5b10973 |

| [28] |

LI Zheng, XU Zhen, LIU Yingjun, et al. Multifunctional non-woven fabrics of interfused graphene fibres[J]. Nature Communications, 2016, 7(1): 13684. DOI:10.1038/ncomms13684(2016) |

| [29] |

LIU Zheng, LI Zheng, XU Zhen, et al. Wet-spun continuous graphene films[J]. Chemistry of Materials, 2014, 26(23): 6786-6795. DOI:10.1021/cm5033089 |

| [30] |

SHEN Bin, ZHAI Wentao, ZHENG Wenge. Ultrathin flexible graphene film: An excellent thermal conducting material with efficient EMI shielding[J]. Advanced Functional Materials, 2014, 24(28): 4542-4548. DOI:10.1002/adfm.201400079 |

| [31] |

WANG Nan, SAMANI M K, LI Hu, et al. Tailoring the thermal and mechanical properties of graphene film by structural engineering[J]. Small, 2018, 14(29): 1801346. DOI:10.1002/smll.201801346 |

| [32] |

ZHANG Xiaodong, GUO Yan, LIU Yingjun, et al. Ultrathick and highly thermally conductive graphene films by self-fusion[J]. Carbon, 2020, 167(1): 249-255. DOI:10.1016/j.carbon.2020.05.051 |

| [33] |

GUO Sihua, CHEN Shujin, NKANSAH A, et al. Toward ultrahigh thermal conductivity graphene films[J]. 2D Materials, 2023, 10(1): 014002. DOI:10.1088/2053-1583/ac9421 |

| [34] |

CHEN Shujing, WANG Qianlong, ZHANG Maomao, et al. Scalable production of thick graphene film for next generation thermal management application[J]. Carbon, 2020, 167(1): 270-277. DOI:10.1016/j.carbon.2020.06.030 |

| [35] |

XIN Guoqing, SUN Hongtao, HU Tao, et al. Large-area freestanding graphene paper for superior thermal management[J]. Advanced Materials, 2014, 26(26): 4521-4526. DOI:10.1002/adma.201400951 |

| [36] |

LIU Yingjun, LI Peng, WANG Fang, et al. Rapid roll-to-roll production of graphene films using intensive Joule heating[J]. Carbon, 2019, 155(1): 462-468. DOI:10.1016/j.carbon.2019.09.021 |

| [37] |

BALANDIN A A. Thermal properties of graphene and nanostructured carbon materials[J]. Nature Materials, 2011, 10(8): 569-581. DOI:10.1038/nmat3064 |

| [38] |

KUMAR P, SHAHZAD F, YU S, et al. Large-area reduced graphene oxide thin film with excellent thermal conductivity and electromagnetic interference shielding effectiveness[J]. Carbon, 2015, 94(1): 494-500. DOI:10.1016/j.carbon.2015.07.032 |

| [39] |

SONG Ningjing, CHEN Chengmeng, LU Chunxiang, et al. Thermally reduced graphene oxide films as flexible lateral heat spreaders[J]. Journal of Materials Chemistry A, 2014, 2(39): 16563-16568. DOI:10.1039/C4TA02693D |

| [40] |

LI Peng, XU Zhen, LIU Zheng, et al. Ultrahigh thermal conductive yet superflexible graphene films[J]. Advanced Materials, 2017, 29(27): 1700589. DOI:10.1002/adma.201700589 |

| [41] |

ZHANG Yong, HAN Haoxue, WANG Nan, et al. Improved heat spreading performance of functionalized graphene in microelectronic device application[J]. Advanced Functional Materials, 2015, 25(28): 4430-4435. DOI:10.1002/adfm.201500990 |

| [42] |

JEON I Y, BAE S Y, SEO J M, et al. Scalable production of edge-functionalized graphene nanoplatelets via mechanochemical ball-milling[J]. Advanced Functional Materials, 2016, 25(45): 6961-6975. DOI:10.1002/adfm.201502214 |

| [43] |

LEÓN V, RODRIGUEZ A M, PRIETO P, et al. Exfoliation of graphite with triazine derivatives under ball-milling conditions: Preparation of few-layer graphene via selective noncovalent interactions[J]. ACS Nano, 2014, 8(1): 563-571. DOI:10.1021/nn405148t |

| [44] |

PATON K R, VARRLA E, BACKES C, et al. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids[J]. Nature Materials, 2014, 13(6): 624-630. DOI:10.1038/nmat3944 |

| [45] |

PINGALE A D, OWHAL A, KATARKAR A S, et al. Facile synthesis of graphene by ultrasonic-assisted electrochemical exfoliation of graphite[J]. Materials Today: Proceedings, 2020(44): 467-472. DOI:10.1016/j.matpr.2020.10.045 |

| [46] |

HOU Zhiling, SONG Weili, WANG Ping, et al. Flexible graphene-graphene composites of superior thermal and electrical transport properties[J]. ACS Applied Materials & Interfaces, 2014, 6(17): 15026-15032. DOI:10.1021/am502986j |

| [47] |

MALEKPOUR H, CHANG K H, CHEN J C, et al. Thermal conductivity of graphene laminate[J]. Nano Lett, 2014, 14(9): 5155-5161. DOI:10.1021/nl501996v |

| [48] |

WU Tongshun, XU Youhe, WANG Haoyu, et al. Efficient and inexpensive preparation of graphene laminated film with ultrahigh thermal conductivity[J]. Carbon, 2021, 171(1): 639-645. DOI:10.1016/j.carbon.2020.09.039 |

| [49] |

TENG Chao, XIE Dan, WANG Jianfeng, et al. Ultrahigh conductive graphene paper based on ball-milling exfoliated graphene[J]. Advanced Functional Materials, 2017, 27(20): 1700240. DOI:10.1002/adfm.201700240 |

| [50] |

DING Jiheng, ZHAO Hongran, WANG Qiaolei, et al. An ultrahigh thermal conductive graphene flexible paper[J]. Nanoscale, 2017, 9(43): 16871-16878. DOI:10.1039/C7NR06667H |

| [51] |

JIN Shuangling, GAO Qian, ZENG Xiangying, et al. Effects of reduction methods on the structure and thermal conductivity of free-standing reduced graphene oxide films[J]. Diamond & Related Materials, 2015, 58(1): 54-61. DOI:10.1016/j.diamond.2015.06.005 |

| [52] |

PAN T W, KUO W S, TAI N H. Tailoring anisotropic thermal properties of reduced graphene oxide/multi-walled carbon nanotube hybrid composite films[J]. Composites Science and Technology, 2017, 151(1): 44-51. DOI:10.1016/j.compscitech.2017.07.015 |

| [53] |

YUAN Guangjie, XIE Jiefei, LI Haohao, et al. Thermally reduced graphene oxide/carbon nanotube composite films for thermal packaging applications[J]. Materials, 2020, 13(2): 317. DOI:10.3390/ma13020317 |

| [54] |

RADHAMANI A V, LAU H C, RAMAKRISHNA S. CNT-reinforced metal and steel nanocomposites: A comprehensive assessment of progress and future directions[J]. Composites Part A: Applied Science and Manufacturing, 2018, 114: 170-187. DOI:10.1016/j.compositesa.2018.08.010 |

| [55] |

HONG W T, TAI N H. Investigations on the thermal conductivity of composites reinforced with carbon nanotubes[J]. Diamond and Related Materials, 2008, 17(7): 1577-1581. DOI:10.1016/j.diamond.2008.03.037 |

| [56] |

HU Dongmei, GONG Wenbin, DI Jingtao, et al. Strong graphene-interlayered carbon nanotube films with high thermal conductivity[J]. Carbon, 2017, 118: 659-665. DOI:10.1016/j.carbon.2017.04.005 |

| [57] |

HSIEH C T, CHEN Yufu, LEE C E, et al. Thermal transport in stereo carbon framework using graphite nanospheres and graphene nanosheets[J]. Carbon, 2016, 106: 132-141. DOI:10.1016/j.carbon.2016.04.082 |

| [58] |

POP E, VARSHNEY V, ROY A K. Thermal properties of graphene: Fundamentals and applications[J]. MRS Bulletin, 2012, 37(12): 1273-1281. DOI:10.1557/mrs.2012.203 |

| [59] |

GAO Wei, ALEMANY L B, CI L, et al. New insights into the structure and reduction of graphite oxide[J]. Nature Chemistry, 2009, 1(5): 403-408. DOI:10.1038/nchem.281 |

| [60] |

PEI Songfeng, ZHAO Jinping, DU Jinhong, et al. Direct reduction of graphene oxide films into highly conductive and flexible graphene films by hydrohalic acids[J]. Carbon, 2010, 48(15): 4466-4474. DOI:10.1016/j.carbon.2010.08.006 |

| [61] |

VALLÉS C, NÚÑEZ J, BENITO A M, et al. Flexible conductive graphene paper obtained by direct and gentle annealing of graphene oxide paper[J]. Carbon, 2012, 50(3): 835-844. DOI:10.1016/j.carbon.2011.09.042 |

| [62] |

LIU Shaoqing, ZHANG Kai, YUEN M, et al. Effect of reduction temperatures on the thermal and electrical conductivities of reduced graphene oxide films on the Cu foils[C]//International Conference on Electronic Packaging Technology, 2016: 310-312. DOI: 10.1109/ICEPT.2016.7583142

|

| [63] |

RENTERIA J D, RAMIREZ S, MALEKPOUR H, et al. Strongly anisotropic thermal conductivity of free-standing reduced graphene oxide films annealed at high temperature[J]. Advanced Functional Materials, 2015, 25(29): 4664-4672. DOI:10.1002/adfm.201501429 |

| [64] |

CHEN Xianjue, LI Wei, LUO Da, et al. Controlling the thickness of thermally expanded films of graphene oxide[J]. ACS Nano, 2017, 11(1): 665-674. DOI:10.1021/acsnano.6b06954 |

| [65] |

ZHANG Yupeng, LI Delong, TAN Xiaojian, et al. High quality graphene sheets from graphene oxide by hot-pressing[J]. Carbon, 2013, 54(1): 143-148. DOI:10.1016/j.carbon.2012.11.012 |

| [66] |

NIKA D L, GHOSH S, POKATILOV E P, et al. Lattice thermal conductivity of graphene flakes: Comparison with bulk graphite[J]. Applied Physics Letters, 2009, 94(20): 203103. DOI:10.1063/1.3136860 |

| [67] |

黄鹏程, 涂飞跃, 刘素琴, 等. 电化学法制备石墨烯薄膜及其导热性能研究[J]. 矿冶工程, 2022, 42: 155-158, 163. HUANG Pengcheng, TU Feiyue, LIU Suqin, et al. Thermal conductivity of graphene films prepared by electrochemical synthesis[J]. Mining and Metallurgical Engineering, 2022, 42: 155-158, 163. DOI:10.3969/j.issn.0253-6099.2022.04.035 |

| [68] |

KABURAGI Y, KIMURA T, YOSHIHIRO A, et al. Thermal and electrical conductivity and magnetoresistance of graphite films prepared from aromatic polyimide films[J]. Carbon, 2012, 50(13): 4984-4985. DOI:10.1016/j.carbon.2012.06.039 |

| [69] |

CAO Haiyuan, GUO Zhixin, XIANG Hongjun, et al. Layer and size dependence of thermal conductivity in multilayer graphene nanoribbons[J]. Physics Letters A, 2012, 376(4): 525-528. DOI:10.1016/j.physleta.2011.11.016 |

| [70] |

LIU Dapeng, FU Huili, YANG Tingting, et al. A modified spin-casting approach for scalable preparation of ultra-thick reduced graphene oxide films with high thermal conductivity[J]. Materials Research Express, 2022, 9(3): 036405. DOI:10.1088/2053-1591/ac5e1e |

| [71] |

CHEN Shanshan, WU Qingzhi, MISHRA C, et al. Thermal conductivity of isotopically modified graphene[J]. Nature Materials, 2012, 11(3): 203-207. DOI:10.1038/nmat3207 |

| [72] |

HAO Feng, FANG Daining, XU Zhioing. Mechanical and thermal transport properties of graphene with defects[J]. Applied Physics Letters, 2011, 99(4): 223115. DOI:10.1063/1.3615290 |

2024, Vol. 32

2024, Vol. 32