2. 中原工学院 郑州市低维量子材料及器件重点实验室,郑州 450007

2. Zhengzhou Key Laboratory of Low-Dimensional Quantum Materials and Devices, Zhongyuan University of Technology, Zhengzhou 450007, China

随着光电产业和半导体产业的快速发展,对用于硅片切割的金刚石线锯的要求越来越高[1]。复合电镀法制备金刚石线锯是将金刚石磨料通过电镀固结的方法固定在金属基体上制备而成的,具有操作简单、成本低和原材料利用率高等优点[2]。但金刚石本身不导电,且与绝大部分金属基体结合力较差。通常采用在金刚石表面镀覆金属层的方法改善其表面性能,增强其与基体的结合强度,从而提高金刚石线锯生产效率、使用寿命、切割工作效率。金刚石表面金属化方法有化学镀镍、电镀镍、磁控溅射镀钨、真空微蒸发镀铬、真空微沉积镀钨等[3-7]。金刚石化学镀镍和电镀镍,因其具有工艺成熟、成本低的优点,在工业生产中得到大量应用。金刚石电镀镍镀层比化学镀镍镀层导电性优越[8],使得电镀金刚石线锯生产效率更高,因此金刚石线锯生产厂家多使用电镀的方法将金刚石表面金属化。为减少硬脆材料切割过程中的损耗,金刚石线锯直径越来越细,金刚石线锯所用金刚石磨料粒径也越来越小[9]。

目前,金刚石电镀镍研究多集中在中值粒径80 μm以上的金刚石,对于微粉级(中值粒径小于54 μm)金刚石电镀镍相关研究极少。刘婷婷等[10]通过在滚镀瓶中加装小瓶的方法实现了对粒度号为W40/50的金刚石微粉进行电镀镍,但一次电镀镍的金刚石微粉量过少,不利于实际生产。金刚石微粉电镀镍的最大困难是,在电镀过程中金刚石微粉极易漂浮在镀液中,与阴极接触不足,无法进行电镀。张扬、陈云富等[11-12]对流动液体中颗粒物质运动状态的研究表明,镀瓶转速大小对金刚石微粉漂浮问题有直接影响。因此,探索合适的镀瓶转速能够有效解决金刚石微粉漂浮问题,从而使金刚石微粉电镀镍能够正常进行。

本文通过实验与理论分析,研究镀瓶转速对金刚石微粉电镀镍质量的影响,确定合适的镀瓶转速,并在确保镀液成分和电镀工艺相同的条件下,进一步研究电镀电流对金刚石微粉电镀镍镀层形貌、增重率和密度的影响。

1 实验 1.1 实验设计在实验中调节镀瓶转速,观察不同镀瓶转速时,镀液中金刚石微粉颗粒运动状态,结合理论分析,确定合适的镀瓶转速调节方法。电镀电流分别为1.0、2.0、3.0、4.0、5.0 A,对金刚石微粉进行电镀镍,根据实验结果确定金刚石微粉电镀镍使用的电流范围及滚镀瓶转速范围。实验发现, 电镀电流超过3.0 A时,金刚石微粉易结块,不适用于金刚石微粉电镀镍,在1.0和2.0 A时未出现结块现象,因此电镀电流应不超过3.0 A。采用单因素实验,改变电镀电流分别为0.5、1.0、1.5、2.0、2.5 A,电镀时间10 h,研究电镀电流对镀层增重率、形貌和密度的影响,根据实验结果得到金刚石微粉电镀镍工艺。

1.2 原材料人造金刚石微粉(M20/30),氢氧化钠,硝酸,氯化钯,氯化亚锡,盐酸,硫酸,硫酸镍,次亚磷酸钠,柠檬酸,琥珀酸,乳酸,乙酸钠,十二烷基苯磺酸钠,硫脲,氯化镍,硼酸,十二烷基硫酸钠。

1.3 工艺流程将金刚石微粉预处理后进行化学镀镍,再采用滚镀方法对金刚石微粉进行电镀镍。

1.3.1 预处理除油(10 g/L的NaOH,30 min)→水洗3~5次→亲水化(质量分数10%的HNO3溶液,30 min)→水洗3~5次→敏化(0.5 g/L SnCl2+50 mL/L HCl,30 min)→水洗3~5次→活化(0.5 g/L PdCl2+50 mL/L HCl,30 min)→水洗3~5次

1.3.2 化学镀镍硫酸镍27 g/L,次亚磷酸钠30 g/L,柠檬酸20 g/L,琥珀酸5 g/L,乙酸钠15 g/L,十二烷基苯磺酸钠1 g/L,硫脲1.4 mg/L,镀液为1.5~2.0 L,金刚石微粉装载量为50 g,机械搅拌转速为120~130 r/min,水浴加热50~70 ℃,时间2 h,增重率为13.2%~13.7%。

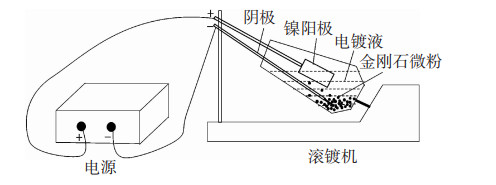

1.3.3 电镀镍硫酸镍250 g/L,氯化镍30 g/L,硼酸35 g/L,十二烷基硫酸钠0.07 g/L,pH值为4,镀液为1.5 L,金刚微粉装载量为80 g,时间10 h。图 1为电镀镍装置示意图,设备型号为JX41-5型超硬材料滚镀机。

|

图 1 金刚石微粉电镀镍装置示意图 Fig.1 Schematic diagram of the set-up for nickel electroplating on surface of diamond micropowder |

镀层增重率:用上海佑科仪器仪表公司FA2004型电子天平测量电镀前质量m0和电镀后质量m1,以式(1)计算镀层增重率w。

| $ w=\frac{m_1-m_0}{m_0} \times 100 \% $ | (1) |

表面形貌:用德国蔡司MERLIN Compact场发射扫描电镜观测镀镍金刚石微粉镀层形貌。

镀层密度:以单位体积镀层质量表示镀层密度,因金刚石微粉颗粒形状呈不规则状,为方便计算,通常将金刚石微粉颗粒形状近似为球形[13]。用麦奇克S3500SI激光粒度粒形分析仪测量金刚石微粉电镀前平均粒径r0和电镀后平均粒径r1,因金刚石微粉颗粒数(记为G)无法精准计算,以式(2)计算镀层密度Y,Y计算式可分为B和C两部分,B部分数值相同,因此,参数C即可表示镀层密度情况。

| $Y=\frac{\frac{m_1-m_0}{G}}{\frac{4}{3} \pi r_1^3-\frac{4}{3} \pi r_0^3}=\frac{3}{4 \pi G} \times \frac{m_1-m_0}{r_1^3-r_0^3}=B \times C $ | (2) |

其中B和C为:

| $ \begin{gathered} B=\frac{3}{4 \pi G} \end{gathered} $ | (3) |

| $C=\frac{m_1-m_0}{r_1^3-r_0^3} $ | (4) |

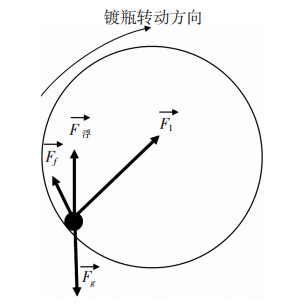

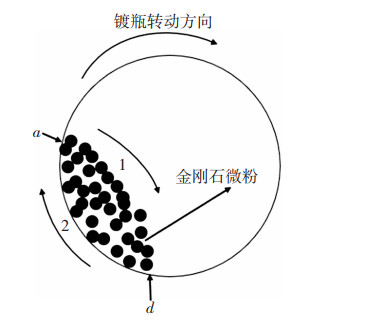

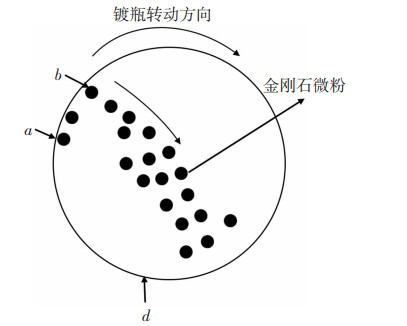

在镀瓶转动后,内部的电镀液在镀瓶壁面剪切力作用下产生流动。将金刚石微粉颗粒视为球状,其受力主要可分为重力Fg、浮力F浮、镀瓶对其摩檫力Ff和液相流场对其作用力F1,金刚石微粉颗粒受力示意图见图 2。金刚石微粉电镀过程中理想状态是:设金刚石微粉分布在如图 3的a1d2a区域,当镀瓶转速适中时,随着镀瓶转动,与镀瓶壁接触部分的金刚石颗粒运动至a点后,沿图示a1d方向滚落至底部d点,使得该区域金刚石微粉翻动均匀。而当镀瓶转速增大时,液相流场对金刚石微分颗粒的运动影响增大,极易将其带至b点抛落在镀液中,如图 4所示,而后被抛落的金刚石颗粒在液相流场中沉降,受浮力和流场的共同作用,沉降速度减缓。这种由液体流动所产生的阻力主要来源于液相旋流对金刚石颗粒的拽力[14],镀瓶转速越大,金刚石微粉颗粒受到的拽力也越大。同时,在镀液中漂浮的金刚石微粉颗粒越多、沉降时间越长。继续增大镀瓶转速,液相旋流携带能力增大,金刚石微粉随旋流运动扩散至整个镀液中[15],使得漂浮在镀液中的金刚石微粉因长时间无法与阴极接触,受双极性影响造成金刚石表面镀层退镀[16]。因此,可以通过降低镀瓶转速的方法,减小液相流场对金刚石微粉作用力F1,从而解决金刚石微粉漂浮问题。但如果镀瓶转速过慢,造成在电镀过程中a1d区域金刚石微粉滚落速度过慢而长时间堆积,镍离子大量沉积在该区域金刚石微粉上,致使其出现大面积结块现象。同时堆积于该区域的金刚石微粉对其余部分金刚石微粉电镀电流形成屏蔽而缺少镍离子沉积,漏镀严重[17]。

|

图 2 金刚石微粉颗粒受力示意图 Fig.2 Schematic diagram of the force on diamond micropowder |

|

图 3 金刚石微粉理想运动状态示意图 Fig.3 Schematic diagram of ideal motion state of diamond micropowder |

|

图 4 镀瓶转速过大时金刚石微粉运动状态示意图 Fig.4 Schematic diagram of the movement state of diamond micropowder when the rotational speed of the roller plating bottle is too high |

综上可知,金刚石微粉在电镀过程中镀瓶转速过高会导致金刚石微粉易漂浮在镀液中,镀瓶转速过低又会导致金刚石微粉结块。因此,合适的镀瓶转速有利于获得较好品质的电镀镍金刚石微粉。

电镀初始阶段,金刚石微粉表面化学镀层导电性差,镍沉积速度缓慢,因此镀瓶转速较慢并不会出现结块现象。随着表面镍沉积,镀层导电性增强,镍沉积速度加快,因此,应该逐渐提高转速,避免金刚石微粉出现结块现象。并且,随着电镀时间的增加,金刚石微粉表面镀层逐渐增厚,也允许镀瓶转速逐步提高。因此电镀过程中应根据实际情况不断调节镀瓶转速,在保证金刚石微粉漂浮量极少的情况下,尽可能提高镀瓶转速。具体操作方法为:在逐步提高镀瓶转速的过程中,多次抽取镀液观测其中金刚石微粉颗粒分布情况,以被抽取的镀液中出现极少量金刚石微粉颗粒时的镀瓶转速为当前最高转速。此时如果继续提高镀瓶转速,将观察到金刚石微粉颗粒漂浮在镀液中。

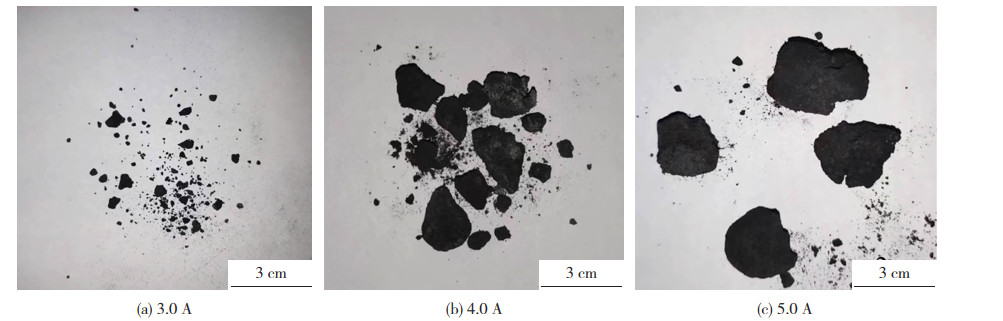

利用上述调节镀瓶转速的方法,探索不同电镀电流下镀瓶转速的调节范围,实验中电镀电流分别取1.0、2.0、3.0、4.0、5.0 A,研究发现:当电镀电流在1.0和2.0 A时,电镀时长10 h,镀瓶转速范围在1~7 r/min,金刚石微粉电镀镍未出现明显结块现象,电镀镍品质较好;当电镀电流为3.0、4.0、5.0 A时,在2 h内均出现了明显结块现象。这是因为在电镀初始阶段,镀瓶转速较慢为1~2 r/min,电镀电流过大,镍离子沉积速率过快,在a1d2a区域金刚石微粉颗粒与颗粒之间被沉积的镍离子粘连起来。

图 5是电镀电流为3.0、4.0、5.0 A时金刚石微粉结块图片。由实验与理论分析可知,金刚石微粉电镀瓶转速在1~7 r/min较为合适。

|

图 5 不同电镀电流金刚石微粉结块情况 Fig.5 Diamond micropowder agglomeration with different electroplating currents |

电镀电流为0.5~2.5 A时镀层增重率分别为-3.41%、13.75%、18.12%、21.92%、24.81%。电镀电流为0.5 A时出现失重现象,这是因为a1d2a区域中与阴极有效接触的金刚石微粉作为阴极,金刚石微粉表面化学镀层导电性差,电镀电流过小,镍离子在金刚石微粉上沉积速率极其缓慢。a1d2a区域中未与阴极有效接触的金刚石微粉,朝向阳极的一端电流流进,朝向阴极的一端电流流出,电流流出的一端受到腐蚀,即受到了双极性影响。由于镀瓶转速过慢,金刚石微粉与阴极接触时间短,长时间受双极性影响,表面镀层发生退镀。电流增大,有利于镍在导电性较差的金刚石微粉表面化学镀层上沉积,同时镍沉积速率加快。因此, 电流在1.0~2.5 A时镀层增重。由图 6可知,电镀电流在1.0~2.5 A时,镀层增重率随着电镀电流的增大逐渐增大,镀层增重率随电流的增大增长趋势逐渐变缓。这是因为随着电镀电流增大,镍沉积速率增大,但阴极析氢加重,电流效率降低[18]。并且析氢还会导致阴极区pH值升高,镍的氢氧化物夹杂在镀层中,减缓了镀层的沉积速率。

|

图 6 电镀电流与镀层增重率关系 Fig.6 Relationship between electroplating current and coating weight gain rate |

图 7(b)是电镀电流为0.5 A时镀层的表面形貌,可以看到,与金刚石微粉电镀镍原料形貌(图 7(a))相比,存在大面积漏镀,即镀层受双极性影响出现了退镀现象。图 7(c)是电镀电流为1.0 A时镀层形貌,可见镀层漏镀面积比化学镀减少,但依然有少部分漏镀现象。这是因为,金刚石微粉表面化学镀层存在漏镀现象,通过电镀的方式在其表面继续镀覆,可以改善漏镀情况。但在电镀电流为1.0 A时,由于电镀电流尚小,沉积速率缓慢,镀层表面漏镀情况改善有限。图 7(d)~(f)分别是电镀电流为1.5、2.0、2.5 A时镀层形貌,可以看到,随着电镀电流增大,镀层包裹完整均匀,镀层逐渐增厚,金刚石微粉棱角变得模糊。

|

图 7 不同电镀电流金刚石微粉镀层SEM照片: (a) 金钢石微粉电镀镍原料; (b) 0.5 A; (c) 1.0 A; (d) 1.5 A; (e) 2.0 A; (f) 2.5 A Fig.7 SEM images of diamond micropowder coating with different electroplating currents: (a) electroless nickel plating; (b) 0.5 A; (c) 1.0 A; (d) 1.5 A; (e) 2.0 A; (f) 2.5 A |

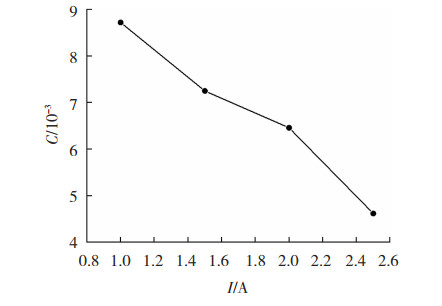

电镀电流(I)为0.5 A时镀层退镀,计算镀层密度无意义,电镀电流为1.0~2.5 A时镀层密度分别为:8.717B×10-3、7.246B×10-3、6.4B×10-3、4.621B×10-3 g/μm3。电镀电流为1.0~2.5 A时,镀层密度参数C与电镀电流关系见图 8。

|

图 8 电镀电流与镀层密度参数C关系 Fig.8 Relationship between electroplating current and coating density parameter C |

由图 8可以看出,随着电镀电流增大,镀层密度逐渐降低。镀层密度与镀层结晶情况密切相关,而镀层结晶情况主要与电镀电流和镀液温度有关。在电镀过程中,电镀电流不可避免地使得镀液温度升高,电镀电流与镀液温度关系见表 1。在电镀电流较小时,电流密度相应较小,金属还原数量少,晶面生长点也稀少,晶粒长的完整致密。随着电镀电流增加,镀液温度上升,沉积速率加快,还原出的镍原子不能规则的排列在晶格上,晶粒不够完整, 镀层密度减小[19-20]。另一方面,随着电镀电流和镀液温度增加,阴极析氢加重,导致镀层气孔增多,镀层密度下降。同时镍沉积速率加快,使得被禁锢在镀层中的氢原子增多,造成镍晶格发生畸变,缺陷增多,导致镀层密度下降。

| 表 1 电镀电流与镀液温度关系 Table 1 Relationship between electroplating current and plating solution temperature |

由上述实验结果与理论分析可知:电流与镀液温度共同影响镀层密度,电镀电流在1.0~2.5 A时,随着电镀电流增加,镀层密度降低。

3 结论本文金刚石微粉电镀镍采用的原料为化学镀镍后金刚石微粉(M20/30),化学镀镍增重率为13.2%~13.7%。采用滚镀方式对金刚石微粉进行电镀镍,通过研究不同镀瓶转速下金刚石微粉的运动状态,得到合适的镀瓶转速调节方法,并研究了电镀电流为0.5~2.5 A时,对镀层增重率、形貌和密度的影响。

1) 镀瓶转速对金刚石微粉颗粒运动状态有直接影响,金刚石能否不漂浮在镀液中并与阴极形成接触,决定了金刚石微粉电镀镍能否实现。金刚石微粉电镀镍采取逐步提高镀瓶转速的方法,电镀电流不超过3.0 A时,镀瓶转速为1~7 r/min较为合适。电镀电流在3.0、4.0、5.0 A时,因镀瓶转速缓慢,电流过大,镍沉积速率快,造成金刚石微粉出现不同程度结块现象。

2) 通过SEM对镀层形貌观测可知,电镀电流为1.5~2.5 A时,镀层包裹完整、基本无漏镀,与0.5和1.0 A时分别出现退镀和少部分漏镀情况相比,该电镀电流范围更适合用于金刚石微粉电镀镍。

3) 对镀层增重率和密度计算可知,电镀电流为1.0~2.5 A时,随着电镀电流增大,镀层增重率逐渐增大,镀层密度逐渐降低,电镀电流为2.5 A时镀层增重率最大为24.81%,电镀电流为1.0 A时镀层密度最大为8.717B×10-3 g/μm3。

| [1] |

KUMAR Arkadeep, MELKOTE Shreyes N. Diamond wire sawing of solar silicon wafers: A sustainable manufacturing alternative to loose abrasive slurry sawing[J]. Procedia Manufacturing, 2018, 21: 549-566. DOI:10.1016/j.promfg.2018.02.156 |

| [2] |

王美娟, 王日初, 彭超群, 等. 固结磨粒金刚石线锯的研究进展[J]. 中国有色金属学报, 2013, 23(5): 1368-1379. WANG Meijuan, WANG Richu, PENG Chaoqun, et al. Research progress on fixed diamond wire saw[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1368-1379. DOI:10.19476/j.ysxb.1004.0609.2013.05.029 |

| [3] |

IKGYU KIM, KWANGBAE KIM, OHSUNG SONG. Surface etching of diamond powders with electroless Ni-P coating according to phosphorus content[J]. Diamond & Related Materials, 2019, 97(C): 107465-107465. DOI:10.1016/j.diamond.2019.107465 |

| [4] |

FENG Changcai, CUI Zhongming, ZHANG Yang, et al. Electroplating technology of suspended diamond particles surface based on rotating electrode[J]. Diamond & Related Materials, 2022, 128: 109270. DOI:10.1016/j.diamond.2022.109270 |

| [5] |

JIA Jinhao, BAI Shuaxin, XIONG Degan, et al. Enhanced thermal conductivity in diamond/copper composites with tungsten coatings on diamond particles prepared by magnetron sputtering method[J]. Materials Chemistry and Physics, 2020, 252: 123422. DOI:10.1016/j.matchemphys.2020.123422 |

| [6] |

张向红, 王艳辉, 臧建兵, 等. 真空微蒸发镀铬金刚石的制备与性能表征[J]. 金刚石与磨料磨具工程, 2022, 42(1): 56-60. ZHANG Xianghong, WANG Yanhui, ZANG Jianbin, et al. Preparation and characterization of vacuum micro-evaporation chromium-plated diamonds[J]. Diamond & Abrasives Engineering, 2022, 42(1): 56-60. DOI:10.13394/j.cnki.jgszz.2021.0100 |

| [7] |

王长瑞, 李宏钊, 田威, 等. 金刚石(100)-(111)面微沉积钨/铜复合材料制备与性能[J]. 复合材料学报, 2022, 39(12): 6004-6016. WANG Changrui, LI Hongzhao, TIAN Wei, et al. Preparation and properties of tungsten micro-deposited on diamond(100)-(111) facets/Cu composites[J]. Acta Materiae Compositae Sinica, 2022, 39(12): 6004-6016. DOI:10.13801/j.cnki.fhclxb.20211228.002 |

| [8] |

张文军. 金刚石化学镀镍磷合金及在电镀金刚石切割线上的应用[D]. 青岛: 青岛科技大学, 2015. ZHANG Wenjun. Electroless nickel phosphorus alloy on the diamond and its application on the electroplated diamond wire saw[D]. Qingdao: Qingdao University of Science and Technology, 2015. |

| [9] |

LI Hongshuang, GAO Yufei, GE Peiqi, et al. Study on process parameters of fabrication fine diameter electroplated diamond wire for slicing crystalline silicon solar cell[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(7): 3153-3175. DOI:10.1007/s00170-019-04860-2 |

| [10] |

刘婷婷, 朱永伟, 孙韬. 电流密度对金刚石表面镍层形貌及加工特性的影响[J]. 硅酸盐学报, 2014, 42(7): 897-902. LIU Tingting, ZHU Yongwei, SUN Tao. Influence of current density on coating morphology of diamond and its machining performance[J]. Journal of the Chinese Ceramic Society, 2014, 42(7): 897-902. DOI:10.7521/j.issn.0454-5648.2014.07.14 |

| [11] |

张杨, 崔仲鸣, 冯常财, 等. 采用旋转电极的金刚石表面镀镍方法及工艺[J]. 金刚石与磨料磨具工程, 2021, 41(6): 44-50. ZHANG Yang, CUI Zhongming, FENG Changcai, et al. Nickel plating method and process on diamond surface with rotating electrode[J]. Diamond & Abrasives Engineering, 2021, 41(6): 44-50. DOI:10.13394/j.cnki.jgszz.2021.6.0008 |

| [12] |

陈云富, 张程宾, 陈永平. 旋转流场中颗粒群的运动特性[J]. 东南大学学报(自然科学版), 2016, 46(1): 76-80. CHEN Yunfu, ZHANG Chengbin, CHEN Yongping. Motion characteristics of particle swarm in rotational flow field[J]. Journal of Southeast University(Natural Science Edition), 2016, 46(1): 76-80. DOI:10.3969/j.issn.1001-0505.2016.01.013 |

| [13] |

方莉俐, 薛丽沙. 电镀电流对镀镍金刚石性能的影响[J]. 金刚石与磨料磨具工程, 2015, 35(5): 38-42, 54. FANG Lili, XUE Lisha. Effect oy current on the property of electroplated diamond[J]. Diamond & Abrasives Engineering, 2015, 35(5): 38-42, 54. DOI:10.13394/j.cnki.jgszz.2015.5.0009 |

| [14] |

赖科, 马欣. 垂直旋转流场中单颗粒运动状态判别及受力分析[J]. 计算力学学报, 2019, 36(1): 59-64. LAI Ke, MA Xin. Analysis of single particle force and movement condition in vertical rotational flow field[J]. Chinese Journal of Computational Mechanics, 2019, 36(1): 59-64. |

| [15] |

CHEN Yunfu, YU Cheng, LIU Meifang, et al. Particle dispersion in a partially filled rotating cylindrical tank[J]. Chemical Engineering Research and Design, 2016, 111: 1-12. DOI:10.1016/j.cherd.2016.03.023 |

| [16] |

王艳辉, 李晓虎, 常锐, 等. 金刚石微粉表面镀覆对线锯的关键作用分析[J]. 金刚石与磨料磨具工程, 2013, 33(3): 26-30. WANG Yanhui, LI Xiaohu, CHANG Rui, et al. Effect of coated diamond micro powder on diamond wire saw manufacturing technology[J]. Diamond & Abrasives Engineering, 2013, 33(3): 26-30. DOI:10.13394/j.cnki.jgszz.2013.03.015 |

| [17] |

陈超, 彭放, 张美光, 等. 金刚石颗粒表面均匀电镀工艺研究[J]. 表面技术, 2006(1): 40-43. CHEN Chao, PENG Fang, ZHANG Meiguang, et al. Well-proportioned electrodeposition on diamond grains[J]. Surface Technology, 2006(1): 40-43. DOI:10.16490/j.cnki.issn.1001-3660.2006.01.014 |

| [18] |

方莉俐. 大面积自支撑金刚石—金属复合膜的电铸研究及其应用[D]. 郑州: 郑州大学, 2006. FANG Lili. Large area since the support diamondmetal electroforming research and application of composite membrance[D]. Zhengzhou: Zhengzhou University, 2006. |

| [19] |

LUO Gong, YUAN Yuan, LI Deyu, et al. Current transition of nucleation and growth under diffusion-controlled electrocrystallization: A brief review[J]. Coatings, 2022, 12(8): 1195-1195. DOI:10.3390/COATINGS12081195 |

| [20] |

XU Yangtao, HUANG Kai, ZHU Zhenxu, et al. Effect of glassy carbon, gold, and nickel electrodes on nickel electrocrystallization in an industrial electrolyte[J]. Surface & Coatings Technology, 2019, 370: 1-10. DOI:10.1016/j.surfcoat.2019.04.072 |

2024, Vol. 32

2024, Vol. 32