2. 昆山晶微新材料研究院有限公司,江苏 昆山 215313

2. Kunshan Crystal Micro New Materials Research Institute Co., Ltd., Kunshan 215313, China

铝合金材料具有轻质高强、可塑性强、耐腐蚀性能好等优点,且外形美观、易于维护、经济效益好,能够更好的满足具有复杂建筑造型的结构需求。Al-Mg合金被广泛应用于轻工建材、建筑桥梁等方面[1-2]。Al-Mg合金是不可热处理强化的铝合金,Mg的含量决定了Al-Mg合金的形变强化程度,通过加工硬化就可以使Al-Mg合金达到一个很高的强度。不过铝合金结构耐火性能较差,发生火灾时,在较短的时间内结构性能会发生退化,高温会迅速降低其强度和弹性模量,为了减少事故造成的损失,对其进行防火设计尤为重要[3]。

目前,国内对国产铝合金结构构件在高温下的结构性能的研究尚不完善,相关的设计指导原则也较匮乏,这些都阻碍了铝合金结构在我国的安全应用和进一步发展[4]。高温蠕变是导致铝合金性能下降的主要因素,但目前针对耐火铝合金材料的研究主要集中在航空航天领域[5-6],而对常见结构用铝合金材料的蠕变特性及高温下蠕变本构关系等方面的研究尚未完善。

因此研究抗蠕变性能更好、工作温度更高的高性能耐火铝合金是近年来国内外在新型铝合金研究领域中的一项重要课题。高温状态下铝合金由于第二相粗化、回溶同时发生再结晶而导致材料性能恶化,因此大多数学者通过以弥散相作为高温强化相来提高铝合金高温性能[7]。Mn、V、Cr等过渡元素加入会形成Al6Mn、Al3V、Al(FeMnCr)Si弥散质点,具有一定的抑制再结晶作用,但其高温稳定性较差,同时弥散强化效果较弱,因此对铝合金高温性能提升不大[8-11]。此外,Sc、Zr加入可形成Al(Sc1-xZrx)弥散质点具有显著的抑制再结晶以及弥散强化效果,但由于Al-Sc合金价格高昂,不利于实际生产。文献[12]表明Al12Mo弥散相熔点高,性能稳定,可有效抑制再结晶,同时阻碍位错运动提升材料性能,可作为高温强化相来提高铝合金高温性能,但关于Mo合金化耐热铝合金的文章尚未报道。

基于此本文通过向Al-Mg合金中添加微量的过渡元素Mo,研究不同Mo含量(质量分数)对Al-Mg合金轧板微观组织和短时高温力学性能的影响,分析Mo在铝合金中的强化机制和弥散相的形成机制,为高强度耐火Al-Mg合金的开发提供技术支撑。

1 实验为了系统的研究Mo在Al-Mg合金中的强化机理,设计并制备了6组不同Mo含量(质量分数,%)的Al-Mg合金,为防止一些不可控因素在熔炼过程中造成合金成分的误差,需对熔炼出的合金进行成分检测。在进行均质化处理后,利用电感耦合等离子体原子发射光谱分析技术(ICP-AES)对合金成分进行检测,其中Mo含量分别为0%、0.08%、0.17%、0.37%、0.53%和0.86%,分别记作A、B、C、D、E和F,其中A为空白对照组, 化学成分见表 1。

| 表 1 实验用Al-Mg合金的化学成分(质量分数/%) Table 1 Chemical composition of Al-Mg alloy for the test (wt.%) |

熔炼材料采用工业纯铝(99.9wt.%Al)、Al-Mo中间合金(10wt.%Mo)、Al-Mg中间合金(50wt.%Mg)作为合金材料。将按照比例配好的原始坯料放入石墨坩锅,在功率为80 kW的新型节能工业电阻炉内进行熔炼,浇铸温度为710 ℃,获得尺寸为120 mm ×70 mm×40 mm的铸件。随后将铸件放入马弗炉中进行460 ℃×7 h均质化处理,轧制后获得H3xx态2 mm变形铝合金板。其中,热轧温度520 ℃,终轧温度>250 ℃。自40 mm热轧至10 mm后空冷进行冷轧,轧至2 mm,轧制后进行200 ℃稳定化退火,时间1 h。

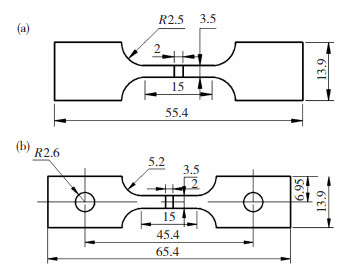

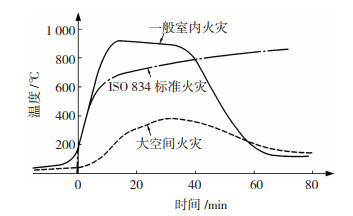

对退火后的板材进行取样并制备了常温和高温拉伸试样,试样尺寸如图 1所示。采用美斯特CMT5205电子万能试验机进行高温拉伸,应变速率为1.0 mm/min,升温速率为10 ℃/min。大空间结构建筑物的火场升温曲线明显低于一般室内火场升温曲线,图 2为大跨空间结构建筑火灾升温曲线[13-14],其峰值温度400 ℃以下,所以将实验温度设置为100、200、300、350、380和400 ℃,升至目标温度后保温30 min再进行拉伸实验,整个实验过程中温度控制在±1 ℃。利用金相切割机、线切割机、镶嵌机等设备将拉伸后的试样进行取样和镶嵌,并进行磨抛处理。使用Barker试剂(25 mL HBF4 ∶475 mL H2O) 进行阳极覆膜。结合光学显微镜和带有能谱仪(EDS)的蔡司扫描电镜(SEM)Zeiss Gemini 300和X射线衍射仪X’pert pro等表征设备,对短时高温后的6组Al-Mg合金进行成分、显微组织和力学性能分析。

|

图 1 铝合金拉伸试样加工尺寸图(单位:mm): (a)常温; (b)高温 Fig.1 Aluminum alloy tensile sample processing dimension diagram: (a) room temperature; (b) high temperature |

|

图 2 建筑火灾的升温曲线 Fig.2 Heating curve of building fire |

如图 3所示的Al-Mo二元相图[15],富Al端于660 ℃左右存在包晶反应:液相+Al12Mo→Al固溶体,此时Mo在Al中的固溶度达到最大值,约0.25wt.%。随着温度的不断降低,Mo在Al中的固溶度不断减小,也就是说基体中不断析出Al12Mo相,该相中Mo含量为7.7at.%。Al12Mo晶体结构为体心立方,原子数26,晶格参数a=0.758 15 nm。

图 4是Al-Mg二元相图,富Al端于450 ℃处存在共晶反应:液相→Al固溶体+Al3Mg2,此时Mg在Al固溶体中的固溶度最大,约18.6wt.%。从图中看出,Mg在Al中的溶解度随着温度的降低迅速减小,但由于析出形核困难、核心少,析出相粗大(非共格),因此时效强化效果极小,通常该类合金是在退火或冷加工状态下使用。

|

图 4 Al-Mg二元相图 Fig.4 Binary phase diagram of Al-Mg |

根据上述分析,Al12Mo与Al均属于立方晶系,且晶格参数接近2倍关系,但原子数不一致,分析认为Al12Mo与Al为半共格关系,该结论与Stephenson[16]的研究一致。在Al-Mg系铝合金中添加少量的Mo,凝固过程中优先形成Al12Mo相,一方面可作为异质形核核心细化Al基体,另一方面杂质元素Fe、Si等可在其周围形核并长大,从而减少基体中的杂质元素[17],因此添加Mo可以细化合金的第二相并且增强铝合金的化学稳定性[18]。其次,半共格Al12Mo弥散相起到弥散强化效果,同时还可以抑制再结晶,提高再结晶温度[19]。

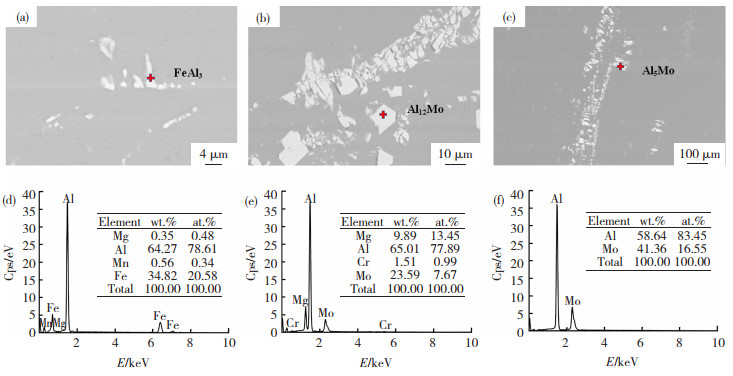

2.2 Mo含量对Al-Mg合金第二相影响图 5为6组合金XRD衍射谱图,图 6为各合金轧制态SEM-EDS面扫描分析。XRD结果表明,6组合金的主要衍射峰为α-Al相、Al12Mo相及Al5Mo相,未发现明显的Al3Mg2衍射峰,说明其含量较少。当不添加Mo时,合金第二相主要以FeAl3相为主(图 7(a)),但在XRD衍射谱图中未发现其衍射峰,主要与其含量较少有关;当Mo含量增加到0.17%时,开始出现含Mo相,能谱分析其为Al12Mo相,该结果也与XRD分析结果一致,且其衍射峰强度随Mo含量的增加而增大,此外,根据图 6(d)和图 7(b)分析发现,Al12Mo相中固溶了较多Mg元素;当Mo含量继续增加到0.86%时,开始出现Al5Mo相(图 7(c)),根据Al-Mo二元相图分析该相形成温度高于Al12Mo相,且该相中固溶的Mg含量极少,XRD显示其衍射峰同样随着Mo含量的增加而增强。

|

图 5 6组Al-Mg合金的XRD衍射谱图 Fig.5 XRD patterns of six groups of Al-Mg alloys |

|

图 6 6组合金轧制态SEM-EDS面扫描分析:(a)合金A;(b)合金B;(c)合金C;(d)合金D;(e)合金E,(f)合金F Fig.6 SEM-EDS surface scanning analysis of composite gold rolling state: (a)alloy A; (b)alloy B; (c)alloy C; (d)alloy D; (e)alloy E; (f)alloy F |

|

图 7 第二相SEM-EDS点扫描分析:(a)合金B;(b)合金D;(c)合金F;(d)FeAl3相EDS图谱;(e)Al12Mo相EDS谱图;(f)Al5Mo相EDS谱图 Fig.7 Second phase SEM-EDS point scanning analysis: (a) alloy B; (b) alloy D; (c) alloy F; (d)FeAl3 phase EDS spectrum; (e)Al12Mo phase EDS spectrum; (f) Al5Mo phase EDS spectrum |

图 8为6组合金冷轧板经200 ℃×1 h稳定化退火后纵截面OM组织,图中第二相均被轧制破碎并沿轧制方向呈链状分布。当Mo含量小于0.17%时,第二相尺寸小,数量少,晶粒呈纤维状(如图 8(c)所示),但纤维组织宽度分布不均匀,这主要是轧制过程中压下量过小,边部与心部变形量不一致导致,这种情况会一定程度的影响材料的综合性能;当Mo含量为0.37%时,第二相尺寸增大,数量增多,纤维组织中开始出现少量细小的再结晶晶粒(如图 8(d)所示);当Mo含量为0.53%时,相较于0.37%时第二相变化不大,但组织发生完全再结晶(如图 8(e)所示),且再结晶晶粒尺寸较大,这种粗大的再结晶晶粒对材料的强度和塑性均有不利影响,此外,由于Al12Mo结晶相对其阻碍作用[20-21],再结晶晶粒均沿着轧制方向生长;如图 8(f)所示,当Mo含量继续增大到0.87%时,再结晶程度降低且晶粒尺寸减小。

|

图 8 6组Al-Mg合金冷轧板经200 ℃×1 h稳定化退火后纵截面OM组织:(a)合金A;(b)合金B;(c)合金C;(d)合金D;(e)合金E;(f)合金F Fig.8 OM structure of longitudinal section of composite gold cold-rolled plate after stabilization annealing at 200 ℃×1 h: (a)alloy A; (b)alloy B; (c)alloy C; (d)alloy D; (e)alloy E; (f)alloy F |

彭国胜[22]对7B50合金热轧变形量与析出相形貌及合金性能的关系的研究结果表明,塑性变形过程中,位错主要以绕过方式扫过非共格第二相粒子,在其周围留下位错环,并在随后的变形过程中不断增加,产生较大位错密度,且在后续热处理过程中易发生静态再结晶。就本文的实验结果而言,当Mo含量较低时,所形成的Al12Mo结晶相尺寸较小,数量较少,塑性变形过程中所遗留的位错环密度较低,在退火过程中不会发生静态再结晶现象。而当Mo含量进一步增加到0.37%时,所形成的Al12Mo结晶相尺寸增大,塑性变形过程中所遗留的位错环密度增加,因此在低温退火过程中开始发生静态再结晶现象,但由于其数量较少,因此再结晶现象不明显。当Mo含量增大到0.53%时,开始出现Al5Mo结晶相,Al12Mo结晶相数量进一步增多,位错环密度增加,进而导致发生完全再结晶。当Mo含量增大到0.87%时其再结晶程度降低且再结晶晶粒尺寸减小,这主要归功于半共格Al12Mo相析出量的增多,对再结晶的抑制作用增强。此种情况下材料具有较好的强度和塑性,但较多的再结晶晶粒对材料的耐腐蚀性有不利影响。

2.4 Mo含量对Al-Mg合金力学性能影响 2.4.1 合金室温拉伸力学性能表 2为6组合金室温力学性能,其中合金B、F具有较高的力学性能。对照组合金A在不含Mo的情况下抗拉强度为313 MPa,断后伸长率5.3%,而少量添加后(0.08%Mo)Mo主要固溶在Al基体里,在随后的冷却或热处理过程中形成弥散相,起弥散强化作用,因此合金B的强度提高塑性降低。加工硬化是非热处理强化铝合金的主要强化方式,而加工硬化的表现方式可以用纤维组织条带宽度来表示。通常,条带宽度越小强度越高,而条带宽度的大小也与加工变形量有关。前文分析到合金C的纤维条带宽度分布不均匀(如图 8(c)所示),说明其加工变形量未达到设计要求,或者冷轧变形量较小,冷作硬化率不高,因此其强度降低。随着Mo含量的继续增加,Mo元素固溶强化效果和析出强化效果继续增大,但较大尺寸第二相的出现也使其在退火过程中发生部分回复或再结晶,但程度较小,因此强度变化不大。合金E由于发生完全再结晶,且再结晶晶粒尺寸较大,变形储能大量释放,材料强度及塑性均降低。合金F具有最优的综合性能,这是细晶强化、固溶强化、加工硬化、弥散强化的共同作用的结果。

| 表 2 6组Al-Mg合金室温力学性能 Table 2 Mechanical properties of 6 groups of Al-Mg alloys at room temperature |

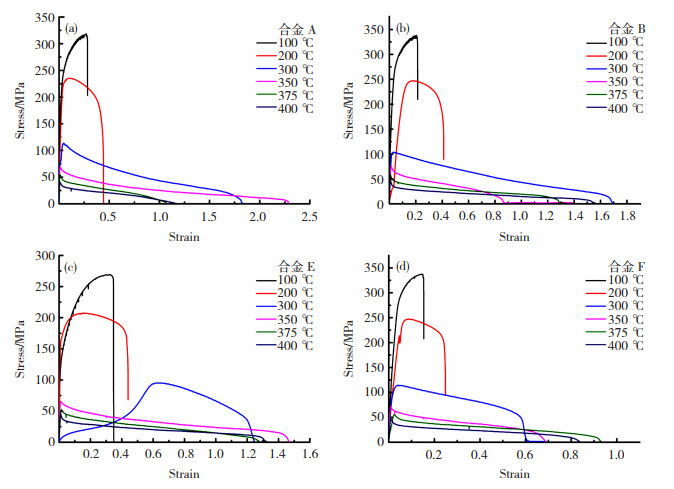

结合2.4.1实验结果,选取A(0%Mo)、B(0.08%Mo)、E(0.53%Mo)、F(0.86%Mo)4组Al-Mg合金进行短时高温拉伸。表 3为4组Al-Mg合金在不同温度下的高温力学性能。据表可知,不同Mo含量的Al-Mg合金轧板高温拉伸性能的变化趋势一致,强度均是随着温度的升高而降低,塑性随温度的升高基本呈先增大后减小的趋势。由于合金E在稳定化退火过程中已经发生完全再结晶,且再结晶晶粒粗大,因此其强度较低,在后续的高温拉伸实验中,其强度一直处于低水平阶段。

| 表 3 4组Al-Mg合金在不同温度下的高温力学性能 Table 3 High temperature mechanical properties of four Al-Mg alloys at different temperatures |

图 9为4组Al-Mg合金(合金A、B、E、F)高温拉伸应力- 应变曲线图,从图中可以看出,随着变形温度的升高,材料的流变应力水平降低。温度为100~400 ℃时,应力峰值依次减弱,其中,100~300 ℃时应力峰值减弱程度较大,375~400 ℃时应力峰值减弱程度较小,且应力峰值接近。温度为100~200 ℃时,流变应力峰值前的应变强化率高,但强化阶段短,而峰值后应变软化现象明显;温度为300~400 ℃时,强化不明显,软化减弱现象比较缓慢[23]。

|

图 9 4组Al-Mg合金在不同温度下的高温拉伸应力- 应变曲线 Fig.9 High temperature tensile stress-strain curves of four groups of Al-Mg alloys at different temperatures |

图 10给出了Al-Mg-0.08%Mo合金高温拉伸组织,结合图 8(b),可更清晰的分析性能变化原理,24~100 ℃时温度较低,拉伸过程中变形储能未得到释放,组织形貌仍为纤维状,仅发生部分回复,因此材料强度变化不大,塑性提高。到达200 ℃时,组织形貌仍为纤维状,但此时温度较高,组织中发生大量回复现象,位错消失或重组,使材料强度降低、塑性提高。温度继续提升至300 ℃时,材料开始发生部分再结晶,同时大量Al3Mg2相析出并粗化,固溶强化和加工硬化效果大幅降低,因此材料强度降低,塑性进一步提高。当温度升至350 ℃以上时,材料开始发生完全再结晶,且随着温度继续升高,再结晶晶粒尺寸增大,变形储能完全释放,Al3Mg2相回溶,材料性能急剧降低。

|

图 10 Al-Mg-0.08%Mo合金高温拉伸OM组织 Fig.10 OM microstructure of Al-Mg-0.08%Mo alloy at high temperature: (a)100 ℃; (b)200 ℃; (c)300 ℃; (d)350 ℃; (e)375 ℃; (f)400 ℃ |

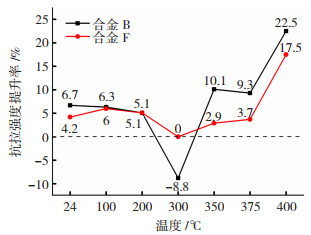

图 11为合金B(0.08%Mo)和合金F(0.86%Mo)相较于对照组A在不同拉伸温度下的强度提升率。除300 ℃外,相较于对照组,合金B和合金F的高温强度均提高,这主要是Mo元素的加入形成了高温稳定、弥散的半共格Al12Mo相,可以防止高温晶界流变及基体内的位错运动[24-26],起到弥散强化和抑制再结晶作用,从而可以让材料在高温下保持一定的热稳定性。对比发现,合金B的高温强度提升率大于合金F,结合2.2小节分析认为,当Mo含量为0.08%时,合金中未发现Al12Mo结晶相,未削弱Mg元素的固溶强化效果,同时固溶和析出的高温稳定半共格Al12Mo弥散相起到一定的强化作用;当Mo含量增加至0.17%以上时,合金开始出现Al12Mo结晶相,且其含量随着Mo含量的增加而增加,该相中固溶较多Mg元素,削弱了Mg元素固溶强化效果,高温稳定的半共格Al12Mo弥散相的强化效果也随Mo含量的增加而有所减弱。因此,合金B的高温强度提升率大于合金F的高温强度提升率。

|

图 11 合金B和合金F相较于对照组A在不同拉伸温度下强度提升率 Fig.11 Compared with the control group A, the Al-Mg alloys with alloy B and alloy F showed strength improvement at different tensile temperatures |

1) Mo含量为0.08%时,形成的半共格Al12Mo弥散相引入的弥散强化效果使Al-Mg合金强度提高。Mo含量增加至0.17%时,合金中开始出现Al12Mo结晶相,该相固溶较多的Mg元素,降低Mg的固溶强化效果。Mo含量增加至0.53%时,开始出现Al5Mo结晶相,同时半共格Al12Mo弥散相数量增多,强化效果增大。

2) Mo含量高于0.37%时,H3xx态Al-Mg合金轧板开始发生再结晶,且其再结晶程度随Mo含量的增加而增大,当Mo含量增至0.86%时,再结晶程度有所降低,这主要归功于大量半共格Al12Mo弥散相对再结晶的抑制作用。

3) 随拉伸温度的升高材料强度呈下降趋势,Mo含量为0.08%和0.86%时的高温强度较对照组高,这主要与半共格Al12Mo弥散相的高温稳定性有关。其中,Mo含量为0.08%时,Al-Mg合金的高温性能最优,其高温强度最大可提升22.5%。

| [1] |

刘静安, 谢水生. 铝合金材料的应用与技术开发[M]. 北京: 冶金工业出版社, 2004: 65-74. LIU Jingan, XIE Yongsheng. Application and technology development of aluminum alloy materials[M]. Beijing: Metallurgical Industry Press, 2004: 65-74. |

| [2] |

潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006: 67-82. PAN Fusheng, ZHANG Dingfei. Aluminum alloys and applications[M]. Beijing: Chemical Industry Press, 2006: 67-82. |

| [3] |

刘晓娜, 刘红波, 陈志华, 等. 铝合金结构抗火研究进展[C]//中国钢结构协会结构稳定与疲劳分会第17届(ISSF-2021)学术交流会暨教学研讨会论文集. 西安: 工业建筑杂志社, 2021: 353-357.

|

| [4] |

郭小农, 熊哲, 蒋首超. 铝合金结构的高温性能研究现状简述[C]//钢结构工程研究(十)——中国钢结构协会结构稳定与疲劳分会第14届(ISSF-2014)学术交流会暨教学研讨会论文集. 合肥: 中国钢结构协会结构稳定与疲劳分会: 《钢结构》杂志编辑部, 2014: 15-23.

|

| [5] |

张琪. 耐热铝合金的研究及应用现状与展望[J]. 有色金属加工, 2021, 50(1): 1-4. ZHANG Qi. Research and application status and outlook of heat-resistant aluminum alloys[J]. Nonferrous Metals Processing, 2021, 50(1): 1-4. |

| [6] |

蒋靖宇, 赖松柏, 路丽英, 等. 5XXX系铝镁合金的研究进展[J]. 载人航天, 2019, 25(3): 411-418. JIANG Jingyu, LAI Songbai, LU Liying, et al. Research Progress of 5XXX series Al-Mg alloy[J]. Manned Spaceflight, 2019, 25(3): 411-418. |

| [7] |

王维超. Al-Mn系铝合金弥散相及高温性能研究[D]. 沈阳: 东北大学, 2018. WANG Weichao. Study on dispersive phase and high temperature properties of Al-Mn aluminum alloy[D]. Shenyang: Northeastern University, 2018. |

| [8] |

朱资鉴. 新型航天用铝镁和铝锌镁合金材料概述[J]. 中国战略新兴产业, 2018(4): 75-77. ZHU Zijian. Overview of new aerospace Al-Mg and Al-Zn-Mg alloy materials[J]. China Strategic Emerging Industry, 2018(4): 75-77. DOI:10.19474/j.cnki.10-1156/f.003181 |

| [9] |

MENG Fanbo, HUANG Hongjun, YUAN Xiaoguang, et al. Effect of Si addition on microstructure and mechanical properties of Al-Mg-Si-Zn alloy[J]. China Foundry, 2020, 17(1): 15-20. DOI:10.1007/s41230-020-9102-x |

| [10] |

CUI Z J, JIANG H C, ZHANG D, et al. Influence of Mn on the negative natural aging effect in 6082 Al alloy[J]. Materials Science & Engineering: A, 2020, 793: 139874. DOI:10.1016/j.msea.2020.139874 |

| [11] |

DAI Q S, DENG Y L, JIANG H C, et al. Hot tensile deformation behaviors and a phenomenological AA5083 aluminum alloy fracture damage model[J]. Materials Science and Engineering: A, 2019, 766: 13825. DOI:10.1016/j.msea.2019.138325 |

| [12] |

刘杰, 刘利辉, 于兴德, 等. Mo含量对Al-Mo合金组织及性能的影响[J]. 天津科技, 2017, 44(8): 52-54. LIU Jie, LIU Lihui, YU Xingde, et al. Effect of Mo content on Mi crostructure and properties of Al-Mo Alloy[J]. Tianjin Science & Technology, 2017, 44(8): 52-54. |

| [13] |

刘学春, 张爱林, 谢伟伟, 等. 大跨度索穹顶结构抗火性能分析[J]. 建筑结构学报, 2012, 33(4): 31-39. LIU Xuechun, ZHANG Ailin, XIE Weiwei, et al. Fire resistance analysis of large-span cable dome structure[J]. Journal of Building Structures, 2012, 33(4): 31-39. |

| [14] |

李国强, 杜咏. 大空间建筑顶部火灾空气升温的参数分析[J]. 消防科学与技术, 2005(1): 19-22. LI Guoqiang, DU Yong. Parametric analysis of fire air heating on top of large space buildings[J]. Fire Science and Technology, 2005(1): 19-22. |

| [15] |

唐仁政, 田荣璋. 二元合金相图及中间相晶体结构[M]. 长沙: 中南大学出版社, 2009: 66. TANG Renzheng, TIAN Rongzhang. Binary alloy phase diagrams and crystal structure of intermediate phase[M]. Changsha: Central South Yniversity Press, 2009: 66. |

| [16] |

STEPHENSON L, BENTLEY J, BENSON R, et al. Some characteristics of Al12Mo in aluminum annealed after implantation with molybdenum[J]. MRS Proceedings, 1985, 51: 461. DOI:10.1557/PROC-51-461 |

| [17] |

杨卫华, 李京龙, 熊江涛, 等. Mo和Al箔扩散连接界面反应层形貌分析[J]. 焊接学报, 2008, 29(12): 41-45, 115. YANG Weihua, LI Jinglong, XIONG Jiangtao, et al. Morphological analysis of interfacial reaction layers in Mo foil and Al foil jointing by diffusion bending[J]. Transactions of The China Welding Institution, 2008, 29(12): 41-45, 115. |

| [18] |

COLGAN E G. A review of thin-film aluminide formation[J]. Materials Science Reports, 1990, 5(1): 1-44. DOI:10.1016/S0920-2307(05)80005-2 |

| [19] |

GAO Tong, LIU Lingyu, LIU Guiliang, et al. In-situ synthesis of an Al-based composite reinforced with nanometric γ-Al2O3 and submicron AlB2 particles[J]. Journal of Alloys and Compounds, 2022, 920: 165985. DOI:10.1016/J.JALLCOM.2022.165985 |

| [20] |

PAN Yong, PU Delin, LIU Gaihua. Influence of Mo concentration on the structure, mechanical and thermodynamic properties of Mo-Al compounds from first-principles calculations[J]. Vacuum, 2020, 175: 109291. DOI:10.1016/j.vacuum.2020.109291 |

| [21] |

PAN Shuanghang, GUAN Zeyi, YAO Gongcheng, et al. Mo-enhanced chemical stability of TiC nanoparticles in molten Al[J]. Journal of Alloys and Compounds, 2021, 856: 1-8. DOI:10.1016/j.jallcom.2020.158169 |

| [22] |

彭国胜. 变形和热处理对Al-Zn-Mg-Cu系超强铝合金组织和性能的影响[D]. 长沙: 中南大学, 2012. PENG Guosheng. Influence of deformation and heat treatment on the organization and properties of Al-Zn-Mg-Cu system super-strong aluminum alloys[D]. Changsha: Central South University, 2012. |

| [23] |

汤振雷, 闫晓东, 李俊鹏, 等. 5A30铝合金板高温拉伸本构关系研究[J]. 稀有金属, 2010, 34(4): 516-520. TANG Zhenlei, YAN Xiaodong, LI Junpeng, et al. Constitutive relationship of 5A30 aluminum alloy sheet at elevated temperature[J]. Chinese Journal of Rare Metals, 2010, 34(4): 516-520. |

| [24] |

魏建锋, 宋余九. 颗粒增强纯铝基复合材料的增强机制[J]. 稀有金属材料与工程, 1994(3): 17-22. WEI Jianfeng, SONG Yujiu. Reinforcement mechanism of particle-reinforced pure aluminum matrix composites[J]. Rare Metal Materials and Engineering, 1994(3): 17-22. |

| [25] |

俞雪奇, 柏兴旺. 颗粒增强金属基复合材料的强化机制研究进展[J]. 现代制造技术与装备, 2022, 58(4): 98-100. YU Xueqi, BAI Xingwang. Progress on strengthening mechanism of particle-reinforced metal matrix composites[J]. Modern Manufacturing Technology and Equipment, 2022, 58(4): 98-100. |

| [26] |

BIAN Yihan, GAO Tong, LI Zengqiang, et al. In-situ synthesis of an Al composite reinforced with multi-scale Al12Mo, (Al, Zr, Si) and Al2O3 particles through a multi-stage reaction[J]. Materials Science and Engineering: A, 2019, 762: 138069. DOI:10.1016/j.msea.2019.138069 |

2024, Vol. 32

2024, Vol. 32