自2004年Novoselov等采用机械剥离法制得石墨烯(Gr)后,该材料即获得广泛关注[1]。石墨烯是由一种碳原子以sp2杂化轨道组成的六角形呈蜂巢晶格的二维碳纳米材料,不仅非常轻薄(单层厚度仅0.34 nm)[2],而且同时具有高强度[3-4]、良好的耐腐蚀性、较高的导电性(电子迁移率15 000 cm2/V ·s)、导热性(5 000 W/m ·K)以及高比表面积(2 630 m2/g)[5-7]。此外,石墨烯具有优异的耐摩擦性能[8]、室温量子霍尔效应和铁磁性。正是因为石墨烯这些优异的特性,研究人员将其作为增强相添加到陶瓷、聚合物和金属基复合材料中以开发性能更为优异的新型复合材料[9]。石墨烯增强金属基复合材料制备方法主要有熔融冶金法、粉末冶金法、化学合成法、电化学沉积法、搅拌摩擦法等[10]。但是由于石墨烯的密度以及热胀系数与基体差异较大、难以较为均匀的分散在基体中,润湿性差。而传统石墨烯增强金属基复合材料生产技术所面临的工艺复杂性、容易团聚、易产生表面反应等的技术困难,也严重影响了石墨烯增强金属基复合材料的开发与使用。

金属增材在设计层次上具有较高的自由度并且制造耗时较短,在1980年被研究人员认为是一种在制造业中取得重大突破的新的前沿技术,其中激光选区熔化(Selective Laser Melting, SLM)不但可以直接成形精密度较高且复杂的金属零件,解决了现有制造技术开发以及成形时间冗长的问题,还减少了金属材料的浪费[11]。SLM工艺的突破进一步促进了金属加工、模具成形、人造骨骼、航天技术以及汽车工艺零件制造行业的进步[12-13]。

本文总结了近年来SLM技术制备石墨烯增强金属基(铝、镍、钛、铁、铜)复合材料的应用研究与发展状况,对石墨烯均匀分布的制备方法、石墨烯与基体之间的界面优化和石墨烯对复合材料性能的影响等方面加以归纳,并对SLM技术制备石墨烯增强金属复合材料未来的发展方向进行了展望。

1 SLM制备石墨烯增强金属基复合材料混合粉末的制备传统金属基复合材料往往将金属或其合金作为基体,以纤维、颗粒、晶须、纳米相等作为增强体[14]。激光选区熔化(SLM)可实现局部的快速熔化与快速冷却,成形过程有高惰性气体保护,在保证石墨烯自身形貌的同时,更大程度上发挥石墨烯的优异性能[15-16]。然而石墨烯因具有高表面能,在金属基体中容易出现团聚现象从而降低制备材料的性能。已有研究指出改善石墨烯与金属基体的浸润性可通过石墨烯表面镀Cu、Ni、Al、Cu等金属过渡层,增加石墨烯与金属基体的相容性,同时能提高石墨烯的分散性[17-18]。因此石墨烯与金属基体的界面结合及其分散性作为关键因素决定了复合材料的性能。

1.1 石墨烯-铝合金混合粉末的制备目前SLM制备的铝基复合材料使用的基体材料主要包括AlSi10Mg、Al6061、AlSi12[19]。相比SiC、Al2O3等常用的增强相,石墨烯因其独特优异的特性使得石墨烯增强铝基复合材料能更好的满足现代工业性能的需求[20]。为了获得石墨烯与铝基体良好的界面结合,并保证石墨烯的分散性,Wu等[21]、靳杨等[22]使用真空球磨的方法将石墨烯(GNPs) 和AlSi10Mg粉末混合,获得石墨烯分散性良好的混合粉末。赵文杰等[23]采用真空球磨的方法获得Gr/AlSi10Mg混合粉末并对其物相的弹性模量采用第一性原理的方法进行研究,为了进一步研究界面结合强度、成健以及原子间电荷转移情况,采用了界面结合模型进行分析。研究指出石墨烯在复合材料内部分布均匀,未发生明显团聚,异质界面处形成优异的冶金结合。Zhao等[24]通过烷基铝与石墨烯间的氧化还原反应,制备了镀铝石墨烯,如图 1所示,显著改善了石墨烯和铝之间的润湿性。谭乐等[25]采用了同样的方法,并通过研究化学镀铝过程的组织演化规律和热力学性能,结合TEM发现石墨烯与铝基体之间存在良好的界面结合。随后将石墨烯与AlSi10Mg粉末通过真空球磨方法进行混合,进一步提高了镀铝石墨烯在铝基体中的分散性。

1.2 石墨烯-镍合金混合粉末的制备镍及其合金具有优异的抗腐蚀性能以及耐高温性能,被广泛应用于航空航天等领域[26-28]。目前研究人员对于SLM镍基合金的研究主要着重于Inconel 625、GH4169以及Inconel 718[29]。为了使石墨烯在镍基体中均匀分布,Yi等[30]通过PdCl2活化获得了镀镍石墨烯,通过表征分析得出,石墨烯在镀镍处理后,镍粒子能够均匀附着在石墨烯表面,保证了石墨烯形貌的完整度。随后通过真空球磨法获得了分散性较好的Ni-Gr/Inconel 625混合粉末。Li等[31]采用同样的方法获得了镀镍石墨烯,如图 2所示,研究发现通过化学镀镍在石墨烯表面形成的大量的纳米颗粒能有效抑制石墨的折叠团聚。刘主峰等[32]通过CVD法在Ni-Cu基体上生长石墨烯从而得到石墨烯均匀分散的石墨烯/Ni-Cu复合材料。Xiao等[33]将单层石墨烯加入无水乙醇中并通过超声波使其均匀分散,随后加入Inconel 718粉末并通过超声搅拌获得了石墨烯均匀分散的GNP/Inconel 718复合粉末。

|

图 2 (a) 石墨烯的SEM形貌;(b)镀镍石墨烯;(c)镀镍石墨烯的EDS;(d)、(e)、(f)为图(c)的面能谱(Ni、C、O元素分布);(g)Gr和Ni-Gr的XRD谱图[31] Fig.2 (a) SEM morphology of graphene; (b) nickel-plated graphene; (c) EDS of nickel-plated graphene; (d), (e), (f) surface energy spectra (distribution of Ni, C, O elements) of fig. 2(c); (g) XRD patterns of Gr and Ni-Gr[31] |

钛及其钛合金因其较差的耐磨性严重制约了其应用。作为增强相,石墨烯具有高杨氏模量以及高的比强度,有助于提高钛基复合材料的耐磨性能[34-37]。因此,制备石墨烯均匀分散的石墨烯- 钛基复合材料混合粉末成为了研究重点。

Yan等[38]通过机械摇动搅拌机搅拌2 h获得石墨烯均匀分布的复合粉末。胡焱彬等[39]使用真空球磨法获得了石墨烯分散性良好的复合粉末。Lin等[40]研究了石墨烯分散度与球磨时间的关系,结果表明球磨5 h的复合粉末具有良好的球形度、流动性和分散性。亢宁宁等[41]在球磨工艺中添加了1.5wt.%的硬脂酸,发现研磨15 min得到的复合粉末具有优异的分散性。Li等[42]通过溶剂沉淀法生成Ti-48Al-2Cr-2Nb/rGO(还原氧化石墨烯)复合粉末并通过200目的筛网对粉末进行筛选以减少团聚,提高粉末流动性。李亮等[43]通过化学还原反应得到镀铝石墨烯来改变石墨烯的质量从而提高了在钛基体上的润湿性以及分散性,并且对球磨参数进行分析,研究表明,在球磨时间为3 h,球料比8 ∶1,球磨转速240 r/min的工艺参数下能够获得石墨烯分散均匀的复合粉末。

1.4 石墨烯-铁基合金混合粉末的制备目前SLM制备的铁基复合材料使用的基体材料主要包括304L不锈钢[44]、316L不锈钢[45]、AISI420不锈钢和FECR24NI7SI2奥氏体耐热钢[46]。近年来对石墨烯增强铁基复合材料在界面反应控制、石墨烯分散性以及改善组织性能等方面取得了一定的研究进展。

为了解决石墨烯在铁基合金中的分散问题,Wen等[47]采用液态沉积法制备RGO/S136复合粉末,通过325目的网筛筛粉获得石墨烯分散良好并且团聚少的复合粉末,如图 3为液态沉积法制备混合粉末示意图。Han等[48]采用磁力搅拌法使得石墨烯纳米片(GNPs)粉末均匀分散在气雾化316L粉末中。Mandal等[49-50]则采用真空球磨方法得到粉末并且通过XRD分析以及霍尔流量计进一步证明获得了分散性、流动性良好的复合粉末。

|

图 3 液态沉积法制备rGO/S136复合粉末工艺示意图[47] Fig.3 Process schematic diagram of rGO/S136 composite powder prepared by liquid deposition method[47] |

近年来研究发现由石墨烯增强的铜基复合材料具有良好的力学、导电导热以及摩擦学性能[51-52]。但石墨烯大的比表面积和层间范德华力使其容易产生团聚,在基体中无法均匀分散,从而影响复合材料的力学性能[53]。

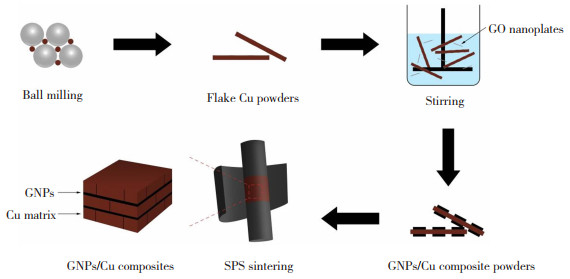

为了解决石墨烯在铜基中的分散性,Hwang等[54],Yang等[55]将氧化石墨烯(GO)与Cu2+溶液充分均匀混合,使Cu2+和GO的含氧官能团之间形成化学键,然后加入氢氧化钠溶液形成CuO/GO混合物,最后使用氢气还原获得石墨烯分散均匀的Cu/rGO粉末。Shao等[56]通过在铜粉表面引入正电荷,并将带正电荷的铜粉与带负电荷的氧化石墨烯分散在水中均匀混合,带相反电荷的组分在静电引力的作用下相互吸附在一起,最后混合均匀的浆料被过滤、干燥,用H2还原得到还原氧化石墨烯/铜复合粉末,其过程如图 4所示。

|

图 4 合成GNPs/Cu复合材料的加工程序示意图[56] Fig.4 Schematic diagram of the fabrication process of GNPs/Cu composites[56] |

综上,为使石墨烯与金属基体之间有更好的润湿性,现阶段研究主要通过烷基铝与石墨烯间的氧化还原反应或者有机铝化学还原法制备镀铝石墨烯从而显著改善石墨烯和铝之间的润湿性[24-25];在解决石墨烯团聚问题上可以通过采用原位化学气相沉积法获得镀Ni石墨烯,通过镀镍石墨烯的界面生成Al/Al3Ni/Ni层促进石墨烯的分散[30],也可以通过分子级混合法使Cu2+和GO的含氧官能团之间形成化学键并形成GO分布均匀的CuO/GO混合物[54-55],具体方法汇总于表 1。因此可见,现有的研究中使用了固相分散法、液相分散法和固液相结合法等3种分散法来进行石墨烯在金属粉末中的分散[57]。其中,高能球墨是最具有代表性的固相分散法,具体路径是通过缩小金属粉末与石墨烯之间的表面能差异,从而使石墨烯的分散性增强,然而此方法的弊端凸显在实验的混合过程之中会对石墨烯的完整性造成一定程度的破坏,使得复合材料的性能降低。液相分散法是首先借助超声波的应用将石墨烯分散至水中或其他有机溶剂之中,其次再将其与金属进行混合,但是由于超声持续的时间较长也会造成石墨烯的缺陷,所以在使用此方法的过程之中应当严格控制超声的时间,并且需要注意的是,通过超声法去制备大量复合材料较为困难。固液结合法先通过液相分散法的超声分散石墨烯,使得石墨烯与金属粉末进行有效的分散混合,在通过固相分散法运用高能球磨法将其与金属粉末混合,既能最大程度的保护复合粉末的原有形貌,又能高效的将其混合均匀。因此,固液结合法将成为未来石墨烯增强金属基复合材料混合粉末的主流制备方法。

| 表 1 石墨烯增强金属基复合粉末的制备工艺研究 Table 1 Interface and dispersion of graphene reinforced metal matrix composite powder |

目前石墨烯增强金属基复合材料的制备方法主要以火花等离子烧结(SPS)为主[10]。因此研究人员在SLM研究过程中常与SPS方法进行比较。Chen等[58]通过SLM和SPS工艺制备的AlSi10Mg合金,研究发现SPS试样存在球形的Si沉积,而SLM试样的Si相成网状分布,且由于SPS试样的平均粒径(2.5 μm)较SLM(9.8 μm)更小,因此会出现较为均匀的等轴凹坑的断裂面,而SLM试样则出现大的突起或凹陷,如图 5所示。但SLM试样的屈服强度(300 MPa)和极限拉伸强度(455 MPa)比SPS合金对应强度(123 MPa,190 MPa)高100%以上。维氏硬度(HV)从SPS试样的598 MPa提高到SLM试样的1 344 MPa,不同形式的Si元素的存在被证明是导致SPS和SLM制备的AlSi10Mg合金获得不同机械性能的主要因素。Li等[59]通过高能球磨结合SPS和后续热挤压的方法制备GNPs增强铝基复合材料的极限抗拉强度为197 MPa;而Zhao等[24]等通过SLM制备的石墨烯增强铝基的复合材料的极限抗拉强度达到了396 MPa,较铸轧工艺提高了101%。Yan等[38]利用SLM以及SPS方法分别制备石墨烯纳米片增强CT4复合材料。结果表明,SLM制备的复合材料具有超高抗拉强度(1 526 MPa) 和高杨氏模量(145 GPa),分别比由相同粉末混合物制成的SPS复合材料高73%和26%。研究发现,局部反应的GNS和原位形成的超细TiC颗粒是SLM方法制备的GNS/Ti复合材料具有优异力学性能的主要原因。因此SLM不仅解决了材料浪费以及成形高精密度、高复杂构件的问题,还提高了复合材料的力学性能。

|

图 5 SPS(a,b)和SLM(e,f)AlSi10Mg合金的微观组织;SPS(c,d)和SLM(g,h)AlSi10Mg合金的拉伸断裂表面[58] Fig.5 Microstructure of SPS (a, b) and SLM (e, f) AlSi10Mg alloys; tensile fracture surfaces of SPS (c, d) and SLM (g, h) AlSi10Mg alloys[58] |

然而,在SLM成形过程中,工艺参数很大程度上影响着成形构件的组织以及性能,因此工艺参数的选择尤为重要。为使构件达到高性能,一般需要对工艺参数(如激光功率、扫描速度、扫描间距等)进行优化[60]。然而,不同SLM成形参数对构件的组织形态影响不大,郭玉奇等[61]改变增材制造工艺条件打印Al-12Si试样,研究发现:不同工艺下沉积层中Si颗粒的尺寸、形态分布基本相同。激光重熔工艺对沉积层中α-Al枝晶的形态分布无明显影响,重熔后枝晶尺寸变化不大,如图 6所示。因此,现阶段研究对于SLM成形工艺优化的研究主要集中在其对裂纹、孔隙等缺陷、致密度以及力学性能的影响方面。

|

图 6 4种不同工艺参数下Al-12Si沉积层熔池中上区域扫描组织[61] Fig.6 Scanning microstructure of the upper and middle regions of Al-12Si deposition layer under four different process parameters[61] |

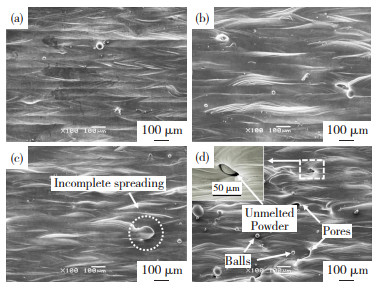

激光功率作为SLM成形中诸多工艺参数的一种,对构件性能的影响是最大的。适当的激光功率值可以缩短成形时间,从而提升成形效率。当激光功率值偏小时,激光所带来的能量不能将金属粉末熔化,熔池不易流动,会导致形状不规则的气孔,在激光功率逐渐升高的过程中,气孔数显著减少;而当激光功率偏大时,则会造成一定的冶金缺陷[62]。靳杨等[22]在研究SLM成形AlSi10Mg -0.5wt.% GNPs复合材料的截面熔池时,采取了不同的激光功率做对比,如图 7所示,从而得到最合适的成形激光功率,其值为220 W。在此功率下成形的复合材料拥有较高的致密度,未出现大尺寸的圆孔洞或不规则孔洞,不存在局部集中的激光能量密度。该研究认为当激光功率高于220 W时,在复合材料的内部将出现局部集中的激光能量密度,造成残余应力聚集的现象,导致形成缺陷的概率增加,复合材料性能降低;当激光功率低于220 W时,复合材料将难以成形。Tiwari等[63]研究了激光功率对GNPs/AlSi10Mg复合材料晶粒结构和力学性能的影响,结果表明激光功率变化对晶粒形态以及硬度的影响可以忽略不计。谭乐等[25]在研究GNP/AlSi10Mg复合材料成形时,发现当激光功率值为300 W时材料的成形质量较高,内部出现的缺陷较少。复合材料内部相的组成成分主要包括石墨烯、Al和Si。石墨烯均匀分布于复合材料内部,并且其与Al基体界面形成良好的结合,明显提升了复合材料的力学性能,且复合材料的显微硬度相较于AlSi10Mg基体材料提升了约40.8%。

|

图 7 不同激光功率下SLM成形AlSi10Mg-0.5wt.%GNPs复合材料的纵截面[22]: (a)180 W;(b)220 W;(c)260 W;(d)图(c)的局部放大图;(e)300 W;(f)图(e)的局部放大图 Fig.7 Longitudinal section of AlSi10Mg-0.5wt.% GNPs composite fabricated by SLM under different laser power[22]: (a) 180 W; (b) 220 W; (c) 260 W; (d) partial enlarged view of fig.(c); (e) 300 W; (f) partial enlarged view of fig.(e) |

扫描速度直接决定着激光停留在一定区域内的时间。当速度较高时,激光停留的时间较短,激光所输入的能量就较低。方嘉铖等[64]在研究扫描速度对NiTi合金成形质量、显微组织和力学性能的影响时,发现当扫描速度越来越高时,晶粒从开始的过熔逐渐转为方形晶粒再转为无序晶粒,随着微观结构渐进有序化,复合材料的屈服强度也逐步提高。Sun等[65]在研究Ti6AI4V粉末成形件时,指出其表面形貌随着扫描速度增大而出现显著变化,如图 8所示。在50 μm的SLM层中观察到细长晶粒的生长。显然,当激光功率恒定(P=225 W)时,较低的扫描速度和随之而来的高能量输入可能会导致粗大的原始β晶粒。在这些粗大的原始β晶粒内部形成了大量的马氏体,同时金属粉末基本得以熔化,未产生明显缺陷,因金属材料的导热性良好,熔池的残余应力和温度梯度较小。随着扫描速度的增加,原始β晶粒宽度逐渐减小,形成的α′相转变为相对细化的针状,同时粉体材料的加热时间缩短,致使其未吸收到充分的热量,部分粉末未充分的熔化或未熔化,进而导致制备出的材料出现缺陷。当内应力较大时,在材料的缺陷处会形成应力集中,应力过大则将出现裂纹。

|

图 8 不同扫描速度(P=225 W)下Ti6Al4V零件的表面形貌[65] Fig.8 Surface morphology of Ti6Al4V parts under different scanning speeds (P=225 W)[65] : (a) 600 mm/s; (b) 800 mm/s; (c) 1 000 mm/s; (d) 1 200 mm/s |

扫描间距是影响SLM打印单层与单层叠加之间质量的主要因素,通过对扫描间距最优参数的研究有助于获得高质量、高密度的成形件。Li等[42]首次研究了激光扫描间距对SLM制备的Ti-48Al-2Cr-2Nb/rGO复合材料微观组织、相演变和纳米硬度的影响。结果表明,随着激光扫描间距从80 μm增加到140 μm,复合材料的平均粒径由10.13 μm减小到8.12 μm,且高角晶界和α2(Ti3Al相) 的含量均减小。纳米硬度由8.13 GPa增加到9.85 GPa,远高于传统铸件(约4.98 GPa)。

大量研究指出只考虑激光功率、扫描速度、铺粉层厚和扫描间距中任一单因素对于成形质量的影响是不准确的。李亮等[43]通过研究发现,激光功率的适当增加促使GNP/TC4内部物相均匀分布,但随着功率过大会导致孔隙等缺陷的产生。然而较小的扫描间距就会导致裂纹的产生,表明扫描间距与激光功率对材料的影响相反。对曝光时间的研究发现,较长的曝光时间会促使内部物相的均匀分布,过短的曝光时间则会导致粉末不完全熔化而产生孔隙和裂纹。亢宁宁等[41]综合考虑了激光能量密度(E)对石墨烯增强多孔钛复合材料形貌和致密度的影响,如下式所示。

| $ E=\frac{P}{h \times v \times t} $ | (1) |

式中:E为激光能量功率密度,J/mm3;P为激光功率,W;h为扫描间距,mm;v为扫描速度,mm/s;t为铺粉层厚,mm。

研究指出当E为121 J/mm3,其中P为100 W、v为550 mm/s时,成形件的致密度最高且缺陷较少。Han等[48]采用激光功率、曝光时间和点距离3因素交叉实验对致密度和抗拉强度进行研究,对316L/GNPs复合材料进行工艺优化,最终确定其工艺参数为激光功率200 W、曝光时间100 μs、点距50 μm时,抗拉强度最高可达738 MPa。

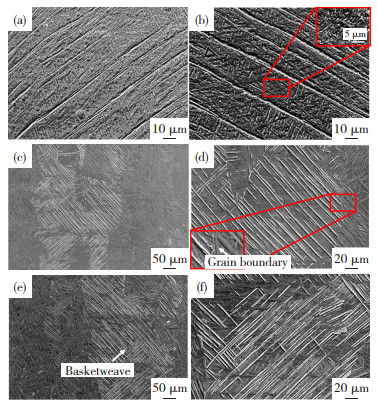

由于在SLM成形过程中激光快速作用而存在高热梯度,因此在合金内部会存在较高的残余应力。热应力的不断积累,合金在快速凝固时会产生非平衡相以及出现分离现象。因此合适的热处理工艺可以释放快熔急凝过程中的残余应力从而改善相的含量和形态,进而优化组织力学性能。李亮等[43]通过研究发现在低于形成α′相的温度区域中进行热处理后,TC4钛合金内部针状马氏体α′相转变为α相,形成了α+β相混合的板条状组织,其尺寸随着热处理温度的升高逐渐增加,但硬度逐渐降低;在高于形成α′相的温度区域中进行热处理,保温时形成的β相在随后的水冷过程中转变为马氏体α相,并出现网篮结构,进而提高了合金的显微硬度,见图 9。

|

图 9 不同退火温度下保温4 h空冷得到的SLM成形TC4的SEM图[43]:(a) 550 ℃; (b)750 ℃; (c) 900 ℃; (e) 980 ℃; (d、f)分别为图(c、e)中柱状晶内部放大图 Fig.9 SEM images of SLM formed TC4 obtained by air cooling at different annealing temperatures for 4 h[43]: (a) 550 ℃; (b) 750 ℃; (c) 900 ℃; (e) 980 ℃; (d, f) are the internal enlarged view of columnar crystals in figs.(c, e) respectively |

赵汝彬等[66]通过退火处理0.4wt.%GNP/Al1.8CrCuFeNi2复合材料后,其压缩强度由1 534 MPa提升至1 675 MPa,断裂应变由3.8%提升至7.5%,富Cu的FCC相析出,提高了合金的强度和塑性。仪登豪等[67]通过对SLM制备的Inconel 625/0.4Ni-GNP复合材料在870 ℃保温1 h后,析出的针状δ相的强化和样品中的高残余应力共同作用提高了复合材料的硬度,而随着温度增加,Ni-GNP与Inconel 625构成微电池和Nb,Mo等元素的偏析,使得腐蚀速率加快。

3 石墨烯含量对复合材料力学性能的影响及其强化机制石墨烯增强金属基复合材料中石墨烯的添加量将直接影响石墨烯在复合材料这种的强化效果。但石墨烯含量较少时,金属基粉末并未完全被石墨烯包裹,从而达不到理想的增益效果;而随着石墨烯含量的增加,不可避免地会发生团聚,导致钉扎效应的退化从而使得颗粒尺寸变粗。因此,除了SLM激光工艺参数以及后处理对石墨烯增强金属基复合材料的影响以外,复合材料中石墨烯的添加量也是石墨烯增强金属基复合材料的研究热点和难点。

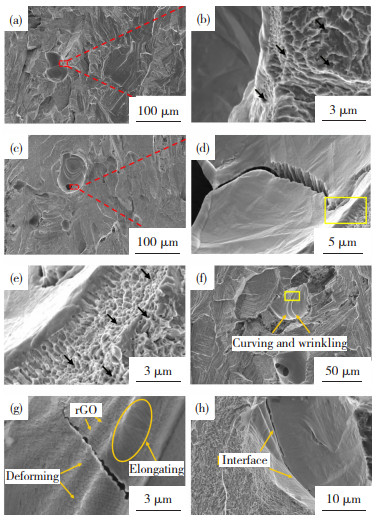

Wen等[47]研究表明,适当添加rGO在一定程度上抑制了晶界的生长,rGO的钉扎作用有利于晶界的分散,阻止了晶粒长大,如图 10所示,石墨烯在拉伸过程中发生了明显的变形,表明了石墨烯在一定程度上降低了裂纹的扩展。并且rGO相阻碍了位错的运动,导致位错密度增加及位错增强。当rGO添加量为0.1wt.%时样品中平均晶粒尺寸分别从0.86 μm减小到0.75 μm,其维氏硬度、抗拉强度以及屈服强度达到了峰值,较未添加石墨烯的复合材料提高了6.65%、4.23%和43.6%。然而随着rGO含量继续添加,由于rGO的团聚,导致rGO与S136基体界面结合较差。在冷却过程中沿界面的不同收缩导致rGO与S136基体交界处出现裂纹,见图 10(h),从而使得其力学性能出现降低的趋势。Li等[31]将含量为0.4vol. %和1.0 vol. %的镀镍石墨烯与Inconel 625复合粉末混合通过SLM打印成形,通过EBSD分析获得0.4vol. %镀镍石墨烯的添加使得复合材料中细晶粒(小于10 μm)的比例增加,粗晶粒(大于30 μm)的比例减少。研究表明晶粒细化和位错强化对屈服强度的贡献分别为8.2和74.57MPa。因此,错位强化应该是主要的强化机制。而Ni-Gr添加量的不断增长,Gr出现团聚和不对称导致复合材料性能降低。Zhao等[24]采用SLM制备0.5wt.%Gr-AlSi10Mg复合材料,性能测试结果表明:在变形过程中载荷可以有效地从金属基体转移到石墨烯上,石墨烯可以固定晶界和位错,大量位错在石墨烯附近聚集,从而使得抗拉强度以及断裂伸长率比未添加的复合材料分别提高了11%和13%,并且硬度值提高了40.8%。Xiao等[33]对比了0wt.%、0.25wt.%、1.0wt.%GNP/Inconel 718复合材料,研究发现石墨烯的添加有效的抑制了位错运动并且阻碍了晶粒的生长,从而提高了材料的力学性能。并且表明1.0wt.%GNP/Inconel 718复合材料较未添加复合材料的屈服强度提高了42%,极限抗拉强度同样也提高了53%,同时石墨烯的添加也降低了复合材料的摩擦系数(降低了22.4%)和磨损率(降低了66.8%)。

|

图 10 rGO/S136复合材料的断裂表面[47]:(a)、(b) 纯S136;(c)~(e) 0.1wt.%rGO/S136;(f)、(g) 0.2wt.%rGO/S136;(h) 0.5wt.% rGO/S136 Fig.10 Fracture surface of rGO / S136 composites[47]: (a), (b) pure S136; (c)~(e) 0.1wt.% rGO/ S136; (f), (g) 0.2wt.% rGO / S136;(h) 0.5wt.% rGO/S136 |

综上,根据国内外研究表明石墨烯在金属基体中强化作用主要表现为:1)石墨烯均匀分散在金属基晶粒之间,阻碍了受热过程中晶粒的粗化,从而提高了成形件的综合性能(细晶强化);2)由于石墨烯比金属基材料具有更优异的强度,使得石墨烯阻碍晶粒粗化的同时也阻碍了位错等塑性变形,钉扎位错(位错强化);3)石墨烯在复合材料受到外部载荷时也承担和传递了部分的载荷以及内应力,从而阻碍了内部裂纹的扩展等(载荷强化)。除了这些主要的强化作用,SLM成形过程中由于温度过高导致热胀冷缩,然而石墨烯的膨胀系数与基体相差较大,从而在成形过程中产生了高密度位错从而较大程度的提高了复合材料的强度(热错配强化),Qiu等[68]通过修正理论强化模型,有限元模拟结果表明热错配强化是石墨烯/铝复合材料主要的强化机制。

| 表 2 石墨烯增强金属基复合粉末的力学性能研究 Table 2 Study on mechanical properties of graphene reinforced metal matrix composite powder |

近年来,由于石墨烯拥有不同于传统材料的特殊性能,常被作为增强相来增强金属基材料,从而获得高性能的结构和功能复合材料,自被发现以来即获得广泛的关注。本文综述了SLM成形石墨烯增强金属基(铝、镍、钛、铁、铜)复合材料混合粉末的制备方法,并且总结了SLM成形激光工艺参数以及石墨烯添加量等对复合材料的微观组织及其性能的影响。

现阶段对于SLM成形石墨烯金属基复合材料的研究,大多局限在铝、镍、铁等常见金属上,这些石墨烯金属基复合材料表现出良好的力学性能(如疲劳寿命、维氏硬度和强度),但只有少数研究提到了潜在的具体应用。在SLM成形石墨烯增强金属基复合材料领域中还需对以下方面进一步研究:

1) 目前的研究基本都是仅仅将石墨烯作为一种增强相,其生产规模低以及成本高一直是限制其广泛使用的关键问题,由于石墨烯的层数、缺陷程度以及尺寸大小同样会影响石墨烯的性能,因此,应设计合适的石墨烯改性策略,以更高效率提升复合材料的综合性能。

2) SLM成形石墨烯金属基复合材料仅停留在对单个金属进行研究,而面对现阶段对材料要求的不断提高,多种材料可以弥补个别材料的个别缺点,并可以产生协同效应,根据性能其组成和结构是量身定制的,所得到的功能梯度材料和结构可以表现出优异的多功能和独特的性能,可以实现到各种应用中。因此研究石墨烯增强多种复合材料将成为未来增材制造石墨烯增强金属基复合材料研究的新方向。

未来SLM成形石墨烯增强金属基复合材料的发展趋势主要体现在4个方面: 精密工程(微米-纳米级)、轻量化、多功能器件和定制化。为充分发挥SLM成形石墨烯增强金属基复合材料的潜力,需要研究人员进行大量的多学科研究。

| [1] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Scionce As Culture, 2004, 306(5696): 666-669. DOI:10.1126/science.1102896 |

| [2] |

DU X, SKACHKO I, BARKER A, et al. Approaching ballistic transport in suspended graphene[J]. Nat Nanotechnol, 2008, 3: 491-495. DOI:10.1038/nnano.2008.199 |

| [3] |

LU K, LU L, SURESH S. Strengthening materials by engineering coherent internal boundaries at the nanoscale[J]. Scionce As Culture, 2009, 324: 349-352. DOI:10.1126/science.1159610 |

| [4] |

刘芳, 崔力立, 肖菲. 石墨烯增强铝基复合材料的制备及热变形研究[J]. 材料科学与工艺, 2022, 30(2): 9-15. LIU Fang, CUI Lili, XIAO Fei. Preparation and hot deformation behavior of graphene-reinforced aluminum matrix composites[J]. Materials Science and Technology, 2022, 30(2): 9-15. DOI:10.11951/j.issn.1005-0299.20210300 |

| [5] |

MARTíNEZ C, HERRERA W J, VINCK-POSADA H, et al. Graphene-superconducting-graphene nanostructures for electron focusing[J]. Optik, 2019, 197: 163202. DOI:10.1016/j.ijleo.2019.163202 |

| [6] |

李赞. 仿生构型石墨烯/铝基复合材料制备与性能研究[D]. 上海: 上海交通大学, 2017. LI Zan. Preparation and properties of biomimetic graphene/aluminum matrix composites[D]. Shanghai: Shanghai Jiao tong University, 2017. |

| [7] |

PUMERA M, SOFER Z. Towards stoichiometric analogues of graphene: Graphane, fluorographene, graphol, graphene acid and others[J]. Chemical Society Reviows, 2017, 46: 4450-4463. DOI:10.1039/c7cs00215g |

| [8] |

MOGERA U, KULKARNI G U. A new twist in graphene research: Twisted graphene[J]. Carbon, 2020, 156: 470-487. DOI:10.1016/j.carbon.2019.09.053 |

| [9] |

蔡粮臣, 贾均红, 杨鑫然, 等. 石墨烯增强铜基复合材料研究进展[J]. 材料科学与工艺, 2021, 29(4): 87-96. CAI Liangchen, JIA Junhong, YANG Xinran, et al. Research progress of graphene reinforced copper matrix composites[J]. Materials Science and Technology, 2021, 29(4): 87-96. DOI:10.11951/j.issn.1005-0299.20210046 |

| [10] |

李铮, 方建华, 林旺, 等. 石墨烯增强金属基复合材料的研究进展[J]. 化学工程师, 2021, 35(8): 51-54. LI Zheng, FANG Jianhua, LIN Wang, et al. Research progress of graphene reinforced metal matrix composites[J]. Chemical Engineer, 2021, 35(8): 51-54. DOI:10.16247/j.cnki.23-1171/tq.20210851 |

| [11] |

GU D D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: Materials, processes and mechanisms[J]. Int Mater Rev, 2013, 57: 133-164. DOI:10.1179/1743280411y.0000000014 |

| [12] |

SAARIMäKI J, LUNDBERG M, BRODIN H, et al. Dwell-fatigue crack propagation in additive manufactured hastelloy x[J]. Materials Science and Engineering: A, 2018, 722: 30-36. DOI:10.1016/j.msea.2018.02.091 |

| [13] |

PONNUSAMY P, RAHMAN RASHID R A, MASOOD S H, et al. Mechanical properties of slm-printed aluminium alloys: A review[J]. Materials (Basel), 2020, 13(19): 4301. DOI:10.3390/ma13194301 |

| [14] |

赵亚茹, 李勇, 李焕. 石墨烯增强铜基复合材料的研究进展[J]. 表面技术, 2016, 45: 33-40. ZHAO Yaru, LI Yong, LI Huan. Research progress of graphene reinforced copper matrix composites[J]. Surface Technology, 2016, 45: 33-40. DOI:10.16490/j.cnki.issn.1001-3660.2016.05.005 |

| [15] |

PATAKHAM U, PALASAY A, WILA P, et al. Mpb characteristics and si morphologies on mechanical properties and fracture behavior of slm AlSi10Mg[J]. Materials Science and Engineering: A, 2021, 821: 141602. DOI:10.1016/j.msea.2021.141602 |

| [16] |

LI Wei, LI Ming, LIU Jie, et al. Microstructure control and compressive properties of selective laser melted Ti-43.5Al-6.5Nb-2Cr-0.5B alloy: Influence of reduced graphene oxide (RGO) reinforcement[J]. Materials Science and Engineering: A, 2019, 743: 217-222. DOI:10.1016/j.msea.2018.08.087 |

| [17] |

ZHAO Zhanyong, BAI Peikang, DU Wenbo, et al. An overview of graphene and its derivatives reinforced metal matrix composites: Preparation, properties and applications[J]. Carbon, 2020, 170: 302-326. DOI:10.1016/j.carbon.2020.08.040 |

| [18] |

刘海波, 王成辉, 周茜, 等. 石墨烯在金属基复合材料中的应用研究与进展[J]. 热加工工艺, 2020, 49: 8-14, 20. LIU Haibo, WANG Chenghui, ZHOU Qian, et al. Application research and progress of graphene in metal matrix composites[J]. Hot Working Technology, 2020, 49: 8-14, 20. DOI:10.14158/j.cnki.1001-3814.20201980 |

| [19] |

OMIYALE B O, OLUGBADE T O, ABIOYE T E, et al. Wire arc additive manufacturing of aluminium alloys for aerospace and automotive applications: A review[J]. Materials Science Technology, 2022, 38: 2045549. DOI:10.1080/02670836.2022.2045549 |

| [20] |

LI Chonggui, SUN Shuai, LIU Chuanming, et al. Microstructure and mechanical properties of TiC/ AlSi10Mg alloy fabricated by laser additive manufacturing under high-frequency micro-vibration[J]. Journal Alloys and Compounds, 2019, 794: 236-246. DOI:10.1016/j.jallcom.2019.04.287 |

| [21] |

WU Liyun, ZHAO Zhanyong, BAI Peikang, et al. Wear resistance of graphene nano-platelets (gnps) reinforced AlSi10Mg matrix composite prepared by SLM[J]. Applied Surface Science, 2020, 503: 144156. DOI:10.1016/j.apsusc.2019.144156 |

| [22] |

靳杨. 石墨烯对选择性激光熔化成形铝合金组织性能的影响[D]. 太原: 中北大学, 2020. JIN Yang. Effect of graphene on microstructure and properties of selective laser melting aluminum alloy[D]. Taiyuan: North University of China, 2020. |

| [23] |

赵文杰. 选择性激光熔化成形石墨烯/铝基复合材料界面结合机理[D]. 太原: 中北大学, 2020. ZHAO Wenjie. Interface bonding mechanism of graphene/aluminum matrix composites formed by selective laser melting[D]. Taiyuan: North University of China, 2020. |

| [24] |

ZHAO Zhanyong, BAI Peikang, MISRA R D K, et al. AlSi10Mg alloy nanocomposites reinforced with aluminum-coated graphene: Selective laser melting, interfacial microstructure and property analysis[J]. Journal Alloys and Compounds, 2019, 792: 203-214. DOI:10.1016/j.jallcom.2019.04.007 |

| [25] |

谭乐. 镀铝石墨烯/铝基复合粉末制备及其选择性激光熔化成形[D]. 太原: 中北大学, 2018 TAN Le. Preparation of aluminized graphene / aluminum matrix composite powder and its selective laser melting forming[D]. Taiyuan: North University of China, 2018. |

| [26] |

ZHAO Yunsong, HE Siliang, LI Longfei. Application of hot isostatic pressing in nickel-based single crystal superalloys[J]. Crystals, 2022, 12: 805. DOI:10.3390/cryst12060805 |

| [27] |

ZHAO Yu, YU Tianbiao, SUN Jiayu, et al. Microstructure and properties of laser cladded B4C/TiC/Ni-based composite coating[J]. International Journal Refractory Metals and Hard Materials, 2020, 86: 105-112. DOI:10.1016/j.ijrmhm.2019.105112 |

| [28] |

LI Dayan, CUI Xiufang, YUAN Chenfeng, et al. Effect of Ni modified graphene on microstructure and properties of Ni60 composite coatings prepared by laser cladding[J]. Optics & Laser Technology, 2021, 136: 106756. DOI:10.1016/j.optlastec.2020.106756 |

| [29] |

CHEN Xizhang, LIU Kun, GUO Wei, et al. The fabrication of niti shape memory alloy by selective laser melting: A review[J]. Rapid Prototyping Journal, 2019, 25: 1421-1432. DOI:10.1108/rpj-11-2018-0292 |

| [30] |

YI Denghao, LI Xiaofeng, WANG Congwei, et al. Formation and influence of graphene in inconel 625 prepared by selective laser melting[J]. Journal Alloys and Comp ounds, 2021, 878: 160310. DOI:10.1016/j.jallcom.2021.160310 |

| [31] |

LI Xiaofeng, YI Denghao, LIU Bin, et al. Graphene-strengthened inconel 625 alloy fabricated by selective laser melting[J]. Materials Science and Engineering: A, 2020, 798: 140099. DOI:10.1016/j.msea.2020.140099 |

| [32] |

刘主峰, 黄耀东, 杨潇, 等. 基于激光选区熔化成形Ni-Cu合金模板的Ni-Cu-石墨烯复合材料的制备[J]. 材料研究学报, 2021, 35: 1-6. LIU Zhufeng, HUANG Yaodong, YANG Xiao, et al. Fabrication of Ni-Cu-graphene composites based on Ni-Cu alloy template fabricated by selective laser melting[J]. Chinese Journal of Materials Research, 2021, 35: 1-6. DOI:10.11901/1005.3093.2020.185 |

| [33] |

XIAO Weihan, LU Shiqiang, WANG Yachao, et al. Mechanical and tribological behaviors of graphene/inconel 718 composites[J]. Transactions of Nonferrous Metals Society of China, 2018, 28: 1958-1969. DOI:10.1016/s1003-6326(18)64841-1 |

| [34] |

KAUR M, SINGH K. Review on titanium and titanium based alloys as biomaterials for orthopaedic applications[J]. Mater Sci Eng C Mater Biol Appl, 2019, 102: 844-862. DOI:10.1016/j.msec.2019.04.064 |

| [35] |

MELO-FONSECA F, GASIK M, MADEIRA S, et al. Surface characterization of titanium-based substrates for orthopaedic applications[J]. Mater Charact, 2021, 177: 111161. DOI:10.1016/j.matchar.2021.111161 |

| [36] |

SU Hongzhen, WU Tianhao, CUI Danyu, et al. The application of graphene derivatives in perovskite solar cells[J]. Small Methods, 2020, 4: 2000507. DOI:10.1002/smtd.202000507 |

| [37] |

FU Chong, LI Mingji, LI Hongji, et al. Fabrication of graphene/titanium carbide nanorod arrays for chemical sensor application[J]. Mater Sci Eng C Mater Biol Appl, 2017, 72: 425-432. DOI:10.1016/j.msec.2016.11.089 |

| [38] |

YAN Q, CHEN B, LI J S. Super-high-strength graphene/titanium composites fabricated by selective laser melting[J]. Carbon, 2021, 174: 451-462. DOI:10.1016/j.carbon.2020.12.047 |

| [39] |

胡焱彬. 选择性激光熔化成形石墨烯钛基复合材料组织性能[D]. 太原: 中北大学, 2021. HU Yanbin. Microstructure and properties of graphene titanium matrix composites fabricated by selective laser melting[D]. Taiyuan: North University of China, 2021. |

| [40] |

LIN Kaijie, FANG Yamei, GU Dongdong, et al. Selective laser melting of graphene reinforced titanium matrix composites: Powder preparation and its formability[J]. Adv Powder Technol, 2021, 32: 1426-1437. DOI:10.1016/j.apt.2021.03.003 |

| [41] |

亢宁宁. 石墨烯调控3d打印高强高孔隙率功能钛的研究[D]. 西安: 西安理工大学, 2020. KANG Ningning. Study on graphene regulating 3d printing high strength and high porosity functional titanium[D]. Xi'an: Xi'an University of Technology, 2020. |

| [42] |

LI Ming, WU Xu, YANG Yi, et al. Tial/rgo (reduced graphene oxide) bulk composites with refined microstructure and enhanced nanohardness fabricated by selective laser melting (slm)[J]. Mater Charact, 2018, 143: 197-205. DOI:10.1016/j.matchar.2018.05.040 |

| [43] |

李亮. TC4钛合金及其石墨烯增强复合材料选择性激光熔化成形[D]. 太原: 中北大学, 2019 LI Liang. Selective laser melting of TC4 titanium alloy and its graphene reinforced composites[D]. Taiyuan: North University of China, 2019. |

| [44] |

FASHANU O, BUCHELY M F, SPRATT M, et al. Effect of slm build parameters on the compressive properties of 304L stainless steel[J]. Journal of Manufacturing and Materials Processing, 2019, 3: 43. DOI:10.3390/jmmp3020043 |

| [45] |

YANG Dengcui, ZHAO Yan, KAN Xinfeng, et al. Twinning behavior in deformation of slm 316L stainless steel[J]. Materials Research Express, 2022, 9: 096502. DOI:10.1088/2053-1591/ac8bc7 |

| [46] |

LIU Yunfei, TANG Mingkai, HU Qi, et al. Densification behavior, microstructural evolution, and mechanical properties of TiC/AlSi420 stainless steel composites fabricated by selective laser melting[J]. Materials & Design, 2020, 187: 108381. DOI:10.1016/j.matdes.2019.108381 |

| [47] |

WEN Shifeng, CHEN Keyu, LI Wei, et al. Selective laser melting of reduced graphene oxide/S136 metal matrix composites with tailored microstructures and mechanical properties[J]. Materials & Design, 2019, 175: 107811. DOI:10.1016/j.matdes.2019.107811 |

| [48] |

HAN Yongdian, ZHANG Yankun, JING Hongyang, et al. Selective laser melting of low-content graphene nanoplatelets reinforced 316L austenitic stainless steel matrix: strength enhancement without affecting ductility[J]. Additive Manufacturing, 2020, 34: 101381. DOI:10.1016/j.addma.2020.101381 |

| [49] |

MANDAL A, TIWARI J K, SATHISH N, et al. Microstructural and mechanical properties evaluation of graphene reinforced stainless steel composite produced via selective laser melting[J]. Materials Science and Engineering: A, 2020, 774: 138936. DOI:10.1016/j.msea.2020.138936 |

| [50] |

MANDAL A, TIWARI J K, ALMANGOUR B, et al. Tribological behavior of graphene-reinforced 316L stainless-steel composite prepared via selective laser melting[J]. Tribology International, 2020, 151: 106525. DOI:10.1016/j.triboint.2020.106525 |

| [51] |

余杰, 曾洪亮, 温业成, 等. 石墨烯增强铜基复合材料的研究进展[J]. 材料科学与工程学报, 2021, 39: 167-173. YU Jie, ZENG Hongliang, WEN yecheng, et al. Research progress of graphene reinforced copper matrix composites[J]. Journal of Materials Science and Engineering, 2021, 39: 167-173. DOI:10.14136/j.cnki.issn1673-2812.2021.01.029 |

| [52] |

赵敬, 彭倚天. 石墨烯表面化学镀铜及铜/石墨烯复合材料的性能研究[J]. 电镀与涂饰, 2020, 39(21): 1481-1485. ZHAO Jing, PENG Yitian. Study on the properties of electroless copper plating on graphene surface and copper/graphene composites[J]. Electroplating & Finishing, 2020, 39(21): 1481-1485. DOI:10.19289/j.1004-227x.2020.21.007 |

| [53] |

吕本元. 高强高导电石墨烯/铜基复合材料的制备及冷轧加工性能研究[D]. 天津: 天津工业大学, 2021. LV Benyuan. Preparation and cold rolling processing properties of high strength and high conductivity graphene / copper matrix composites[D]. Tianjin: Tiangong University, 2021. |

| [54] |

HWANG J, YOON T, JIN S H, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process[J]. Adv Mater, 2013, 25: 6724-6729. DOI:10.1002/adma.201302495 |

| [55] |

YANG Ziyue, WANG Lidong, SHI Zhendong, et al. Preparation mechanism of hierarchical layered structure of graphene/copper composite with ultrahigh tensile strength[J]. Carbon, 2018, 127: 329-339. DOI:10.1016/j.carbon.2017.10.095 |

| [56] |

SHAO Guosen, LIU Ping, ZHANG Ke, et al. Mechanical properties of graphene nanoplates reinforced copper matrix composites prepared by electrostatic self-assembly and spark plasma sintering[J]. Materials Science and Engineering: A, 2019, 739: 329-334. DOI:10.1016/j.msea.2018.10.067 |

| [57] |

YAN Qi, CHEN Biao, ZHOU Xinyi, et al. Effect of metal powder characteristics on structural defects of graphene nanosheets in metal composite powders dispersed by ball milling[J]. Crystals, 2021, 11: 260. DOI:10.3390/cryst11030260 |

| [58] |

CHEN B, MOON S K, YAO X, et al. Comparison study on additive manufacturing (am) and powder metallurgy (pm) alsi10mg alloys[J]. JOM, 2018, 70: 644-649. DOI:10.1007/s11837-018-2793-4 |

| [59] |

LI Min, ZHANG Zhen, GAO Haiyan, et al. Formation of multilayer interfaces and the load transfer in graphene nanoplatelets reinforced al matrix composites[J]. Mater Charact, 2020, 159: 110018. DOI:10.1016/j.matchar.2019.110018 |

| [60] |

ENNETI R K, MORGAN R, ATRE S V. Effect of process parameters on the selective laser melting (SLM) of tungsten[J]. Int J Refract Met Hard Mater, 2018, 71: 315-319. DOI:10.1016/j.ijrmhm.2017.11.035 |

| [61] |

郭玉奇. 超声波辅助激光熔化沉积Al-12Si合金致密化工艺与组织性能研究[D]. 石家庄: 石家庄铁道大学, 2020. GUO Yuqi. Study on densification process, microstructure and properties of Al-12Si alloy deposited by ultrasonic assisted laser melting[D]. Shijiazhuang: Shijiazhuang Tiedao University, 2020. |

| [62] |

LI Chonggui, SUN Shuai, ZHANG Youfeng, et al. Effects of laser processing parameters on microstructure and mechanical properties of additively manufactured AlSi10 mg alloys reinforced by tic[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103: 3235-3246. DOI:10.1007/s00170-019-04001-9 |

| [63] |

TIWARI J K, MANDAL A, SATHISH N, et al. Investigation of porosity, microstructure and mechanical properties of additively manufactured graphene reinforced AlSi10Mg composite[J]. Additive Manufacturing, 2020, 33: 101095. DOI:10.1016/j.addma.2020.101095 |

| [64] |

方嘉铖, 刘洋, 李治国, 等. 工艺参数对SLM成形NiTi合金组织及力学性能的影响[J]. 特种铸造及有色合金, 2021, 41(12): 1553-1559. FANG Jiacheng, LIU Yang, LI Zhiguo, et al. Effect of process parameters on microstructure and mechanical properties of SLM formed NiTi alloy[J]. Special-cast and Non-ferrous Alloys, 2021, 41(12): 1553-1559. DOI:10.15980/j.tzzz.2021.12.021 |

| [65] |

SUN Dongsheng, GU Dongdong, LIN Kaijie, et al. Selective laser melting of titanium parts: Influence of laser process parameters on macro-and microstructures and tensile property[J]. Powder Technol, 2019, 342: 371-379. DOI:10.1016/j.powtec.2018.09.090 |

| [66] |

赵汝彬. 选区激光熔化成型石墨烯/Al1.8CrCuFeNi2复合材料组织及性能研究[D]. 泰安: 山东农业大学, 2022. ZHAO Rubin. Microstructure and properties of graphene / Al1.8CrCuFeNi2 composites fabricated by selective laser melting[D]. Taian: Shandong Agricultural University, 2022. |

| [67] |

仪登豪. 选区激光熔化成形石墨烯增强的inconel 625合金组织及性能研究[D]. 太原: 中北大学, 2020. YI Denghao. Study on microstructure and properties of graphene reinforced inconel 625 alloy by selective laser melting[D]. Taiyuan: North University of China, 2020. |

| [68] |

QIU Zhaolin, ZHANG Zhibo, XIONG Yongnan, et al. Size effects of graphene sheets on the strengthening mechanism of al-graphene composites: A molecular dynamics study[J]. Appl Surf Sci, 2022, 596: 153546. DOI:10.1016/j.apsusc.2022.153546 |

2024, Vol. 32

2024, Vol. 32