2. 山东理工大学 机械工程学院,山东 淄博 255000

2. School of Mechanical Engineering, Shandong University of Technology, Zibo 255000, China

随着汽车[1]、航空航天[2]等行业轻量化需求的提升,质量轻、强度高、模量高、结构可设计的高性能纤维增强复合材料得到了广泛应用[3-7]。目前高性能纤维复合材料基体多采用热固性树脂[8],但热固性树脂本身存在如下问题:1)固化后的树脂脆性大,韧性低,耐冲击差、容易开裂,损伤容限低[9-11];2)热固性树脂复合材料预浸料储存时间短,储存条件苛刻,树脂的固化反应较难控制;3)加工时间长,热固性树脂通常需几个小时的固化时间以获取稳定的物理和化学性能[3];4)制品回收困难,热固性树脂固化后成为不溶不熔物,目前尚无有效的回收方法[12-15]。为了克服热固性树脂存在的上述问题,针对热塑性树脂基复合材料的研究不断增加。

研究表明,与热固性树脂相比,热塑性树脂的断裂韧性更高[16-17],贮存时间更长[18],制备复合材料所需的制造周期更短[19],可以重复加工[12],其制品更耐化学腐蚀[20-22],损伤容限更高[23-24],更易回收[25]。因此,热塑性树脂基复合材料具有更广阔的应用前景,其制备工艺也被深入研究。但受限于热塑性树脂熔体较高的黏度[6],熔融树脂很难在短时间内充分浸润连续纤维和编织纤维等形式的纤维束,极大影响了复合材料的韧性、拉伸和弯曲强度等力学性能[26-27]。因此,良好的纤维浸渍技术是制备高质量长纤维增强热塑性树脂基复合材料的关键。目前,生产效率高、树脂分布均匀、制品尺寸精度高的固相复合成型工艺成为研究的热点之一。

1 树脂薄膜与增强纤维复合成型树脂薄膜与纤维复合成型工艺是一种将薄膜形态的热塑性树脂与增强纤维层均匀铺放,叠层后采用模压等方法制备复合材料板材的成型工艺。树脂薄膜与纤维复合成型的复合方式有薄膜叠层和片料叠层方法。

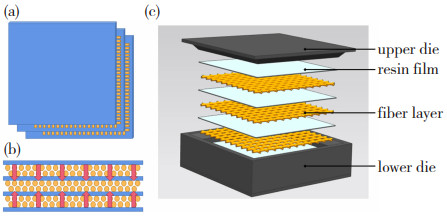

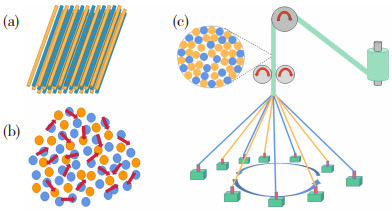

1.1 薄膜叠层法薄膜叠层法是将增强纤维层与热塑性树脂薄膜交替铺放[28],然后热压冷却成型制备复合材料(图 1)。这种方法的特点是制作工艺简单,成本低,对纤维排布形式要求低,既可以采用纤维织物也可以是单向排列纤维等。

|

图 1 薄膜叠层法:(a)薄膜叠层结构示意图;(b)薄膜叠层法浸渍方向示意图;(c)薄膜叠层法模具及坯料状态示意图 Fig.1 Method of film lamination : (a) schematic diagram of film lamination structure; (b) schematic diagram of impregnation direction by film lamination; (c) diagram of film laminated die and raw material |

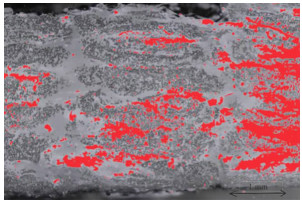

树脂薄膜浸渍纤维层属于层间浸渍,热塑性树脂由于黏度大容易造成其复合材料中存在树脂富集区域[29],或者部分纤维浸润效果不好的情况,张衡等[30]结合前期的聚醚醚酮本构模型,提出一种热塑性树脂基体与碳纤维织物的叠层模型,新的模型可以优化热冲压成型工艺参数,提高了复合材料的纤维浸渍效果。Hassan等[31]为了提高复合材料力学性能,采用铺展丝束技术制备了比传统预浸料方法更轻、孔隙率更低的复合材料,这种方法制备的复合材料由于良好的纤维浸润,大大减少了树脂富集区域(图 2),进而获得了较高的力学性能。Sun等[32]发现,利用聚酰胺6(PA6)改性碳纤维,可以增加碳纤维与PA6的结合能力,改善PA6对碳纤维的浸渍效果,使得采用薄膜叠层法制备的层压板纤维浸润性得到提高,界面失效模式由纤维/树脂界面分离转变为树脂撕裂和纤维/树脂界面分离相结合的形式,显著改善了碳纤维增强聚酰胺复合材料的界面性能。

|

图 2 层压板横截面光学显微图[31]:(a)铺展丝束技术(高倍);(b)传统预浸料(高倍);(c)铺展丝束技术(低倍);(d)传统预浸料(低倍) Fig.2 SEM of laminate cross section[31]: (a) spread tow technology(high power); (b) conventional prepreg(high power); (c) spread tow technology(low power); (d) conventional prepreg(low power) |

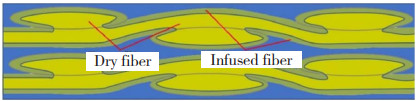

树脂薄膜的表面形态对复合材料的力学性能也有一定影响,Mudzi等[33]将六角形图案的薄膜与无图案薄膜制备的层压板力学性能进行对比,发现树脂薄膜图案化使复合板的弯曲角增加了20.9%,并减少了层压板的弯曲长度,使复合材料更耐冲击。Huang等[34]则提出了一种树脂部分浸润增强纤维的思路,他们通过控制树脂仅浸润纱线外部的纤维,纱线内部保持干燥,制备了凯夫拉纤维增强聚碳酸酯层压板,如图 3所示。由于树脂没有完全浸润纱线内部,因而未形成联系更紧密的结构,以往的相关研究认为这会降低复合材料的刚度,影响力学性能[31],但Huang等的研究发现:纱线内部完全浸润的复合材料在高速冲击下,纱线无法移动或拉出,只发生了变形较小的纱线断裂;而纱线内部未浸润的干燥的凯夫拉纤维,在冲击过程中不受限制,可以参与消耗更多的冲击能量,纱线外部浸润树脂则形成坚韧的层间界面可以抵抗分层。实际测试表明,采用这种结构的凯夫拉纤维增强聚碳酸酯层压板吸收的冲击能量增加了318%,而弯曲性能仅降低了21%,有效提高了复合材料的抗冲击性。

|

图 3 部分浸润凯夫拉纤维增强热塑性树脂层合板示意图[34] Fig.3 Diagram of partially infiltrated kevlar fiber reinforced thermoplastic composites[34] |

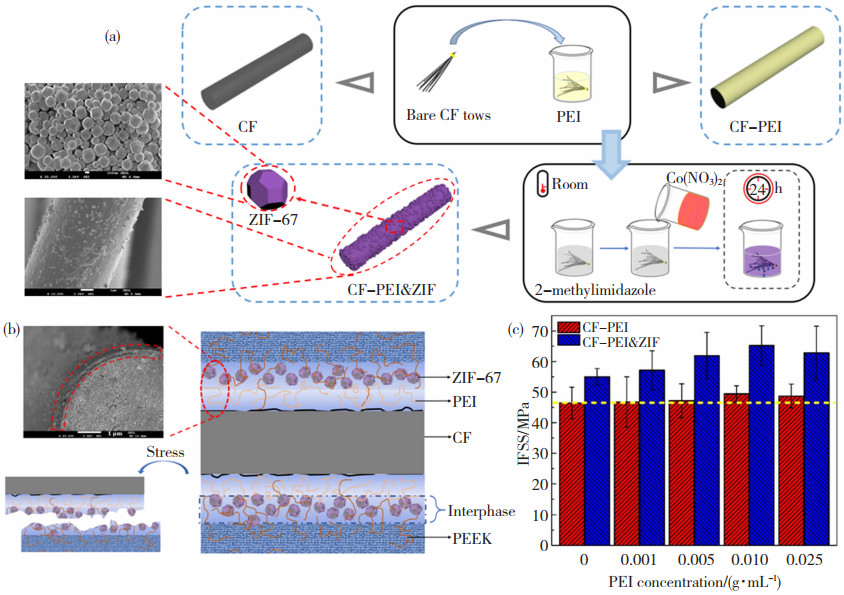

此外,为了得到纤维与基体之间的良好界面,提高复合材料力学性能,上浆剂被应用于纤维的表面处理,有学者研究了碳纤维(CF)与热塑性树脂复合的上浆剂对界面及力学性能的影响。Liu等[35]开发了一种聚醚酰亚胺(PEI)上浆剂,与沸石型咪唑酸骨架-67(ZIF-67)协同作用在CF表面,引入了颗粒状波动结构,如图 4所示。处理后的CF/聚醚醚酮(PEEK)复合材料的界面剪切强度可提高40.5%。

|

图 4 碳纤维上浆[35]:(a)碳纤维上浆处理流程图;(b)上浆处理后的CF/PEEK复合材料的界面区示意图;(c)CF/PEEK复合材料的界面剪切强度 Fig.4 Carbon fiber sizing[35] : (a) sizing process of carbon fiber; (b) interphase diagram of sizing CF/PEEK composites; (c) IFSS of CF/PEEK composites |

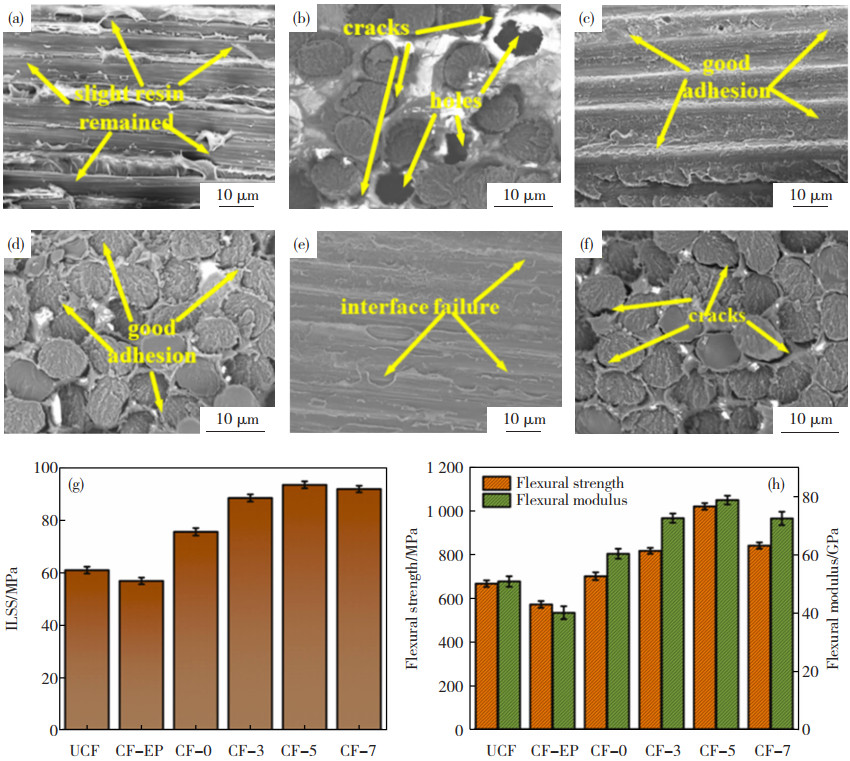

上述有机溶剂型碳纤维上浆剂成本高,易污染环境,限制了其实际应用,为此许多学者开始研究环保、低成本的水基上浆剂。Hu等[36]通过制备一系列含不同摩尔分数(0%,3%,5%和7%)酚醛(PPL) 的水溶性酚酞聚芳醚酮聚合物(PEKC-COOH) 上浆剂对CF上浆,上浆后的CF分别记为CF-0,CF-3,CF-5,CF-7,通过薄膜叠层法将未上浆(UCF)和不同PPL含量上浆剂处理的CF分别与PEEK制备复合材料,结果如图 5所示,可以看到UCF/PEEK复合材料剪切和弯曲断面存在孔洞和裂纹,纤维与树脂基体之间界面结合较弱。上浆后复合材料界面结合较好,力学性能随之增加,这是因为上浆剂通过π-π相互作用和范德华力牢固地粘附在CF表面,且与PEEK分子链物理纠缠扩散加强了界面结合,同时,上浆剂中的羧基与PEEK基体的酮基之间可形成氢键,进一步促进了界面结合。但PPL的浓度较高时,上浆剂分布不均,不能进一步增强界面结合,使PEKC-COOH上浆剂提升力学性能的效果下降。Marathe等[37]也得到了类似的结果,他们将聚醚酰亚胺(PEI)上浆剂应用于石墨/聚芳基醚酮复合材料的制备,发现上浆剂的应用可以有效提高复合材料的拉伸、弯曲、剪切和冲击性能,但上浆剂的浓度超过一定值后,PEI在纤维表面层分布过厚且不均匀,导致复合材料界面变差,力学性能随之降低,因此,对于上浆剂的应用需要知道其最佳的使用浓度。

|

图 5 复合材料断面SEM图与力学性能图[36]:(a)UCF/PEEK层间剪切断面;(b)UCF/PEEK弯曲断面;(c)CF-5/PEEK层间剪切断面;(d)CF-5/PEEK弯曲断面;(e)CF-7/PEEK层间剪切断面;(f)CF-7/PEEK弯曲断面;(g)层间剪切强度;(h)弯曲强度和模量 Fig.5 SEM of surface fractured composites and mechanical properties of composites[36]: (a) interlaminar shear fracture surface of UCF/PEEK; (b) flexural fracture surface of UCF/PEEK; (c) interlaminar shear fracture surface of CF-5/PEEK; (d) flexural fracture surface of CF-5/PEEK; (e) interlaminar shear fracture surface of CF-7/PEEK; (f) flexural fracture surface of CF-7/PEEK; (g) ILSS; (h) flexural strength and modulus |

薄膜叠层法制作工艺简单,成本低,但由于熔融的热塑树脂黏度高,浸渍时间短,以及上浆剂浓度的影响,存在纤维浸润不均匀的问题,为此,研究者提出将树脂层与增强纤维铺放好后进行预压,压制成为片料后,再将片料叠层压制成型,即片料叠层法。

1.2 片料叠层法相对于薄膜叠层法,片料叠层法是先对原材料进行预压,使树脂层提前对纤维层进行浸润,增加了热塑性树脂对纤维的浸润时间,这在一定程度上解决了薄膜叠层法的纤维浸润效果差的缺点。

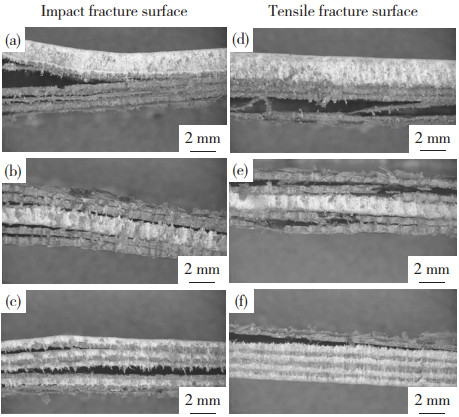

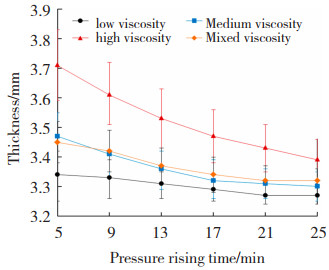

片料叠层法受加工条件的影响较大,即使采用相同的材料制备片料,若加工条件不同其纤维的浸润效果和制备的复合材料力学性能等也有较大差别。Taketa等[38]通过不同加工条件将碳纤维织物(CF)与聚丙烯(PP)片料堆叠制备成CF/PP复合材料,研究发现采用加工压力2 MPa、加工温度220 ℃和加工时间50 min的组合得到的层压板纤维浸润性更好。同一加工时间内提高加工温度可以降低树脂熔体的黏度,使浸渍速度加快,降低孔隙率,提升拉伸强度;而提高加工压力会使碳纤维压实降低孔隙率,但会导致树脂溢出,影响浸渍效果,降低拉伸强度。此外,叠层顺序对复合材料的力学性能也有影响,阮芳涛等[39]采用回收碳纤维(rCF)和苎麻纤维(RF)为增强材料,高密度聚乙烯(PE-HD)为树脂基体,分别制备rCF /PE-HD片状模塑料(片料rCF)和RF/PE-HD片状模塑料(片料RF),按不同叠层顺序热压成型,发现不同增强纤维片料的叠层顺序导致复合材料的冲击强度、拉伸强度各不相同,不同叠层顺序下的冲击和拉伸断面如图 6所示。图 6(a)样品中的rCF分层比较明显,冲击强度较低。图 6(b)样品的rCF层和RF层形成夹心结构,在第1层的rCF吸收部分能量断裂后,将部分冲击能传递给芯部RF,由于第2层的rCF限制了RF产生大的应变,因此第2层的rCF吸收能量后断裂,样品冲击强度相对较高。图 6(c)样品是混杂结构,这种结构不易导致芯部突然坍塌,芯部的rCF提供了刚度和承载能力,而RF提供了更好的损伤容限,因此,样品有较高的冲击强度。图 6(d)、(e)和(f)样品,由于rCF的断裂伸长率比PE-HD基体、RF的低,在缓慢施加拉伸载荷过程中,片料rCF首先发生断裂,随着形变增大,片料RF开始承担载荷并出现分层。为了追求最优的材料性能,研究者希望改进工艺,降低对生产设备要求的依赖。Jong等[40]预先制备了低黏度树脂浸润纤维的片料,然后将其与高黏度树脂薄膜叠层制备成层压板,以提高高熔体黏度热塑性树脂对纤维的浸渍效果。根据复合材料厚度与不同熔融黏度类型的加压时间的关系(图 7),发现此种方法可以减少材料的孔隙率,并得到很好的弯曲强度和层间剪切强度,而且这种特性在加工时间较短、加工压力较小的条件下表现更明显。

|

图 6 不同叠层顺序的复合材料冲击和拉伸断面[39]: (a),(d)4层片料RF+4层片料rCF叠层;(b),(e)2层片料rCF+4层片料RF+2层片料rCF叠层;(c),(f)(1层片料RF+1层片料rCF)×4叠层 Fig.6 Impact and tensile fracture surface of composite in different stacking sequence[39]: (a), (d) 4 sheet RF+4 sheet rCF; (b), (e) 2 sheet rCF+4 sheet RF+2 sheet rCF; (c), (f) (1 sheet RF+1 sheet rCF)×4 |

|

图 7 不同黏度树脂片料制备的复合材料厚度料与加压时间的关系曲线[40] Fig.7 Relation curve between thickness material and pressure rising time of composite materials of resins with different viscosity[40] |

片料叠层法相对于薄膜叠层法提高了增强纤维的浸润效果,同时也保留了薄膜叠层法制作工艺简单,成本低的优点。纤维层间的树脂更好地浸入了纤维层内,但片料叠层法仍然属于层间浸渍的方法,树脂从纤维层外向内部渗透,在纤维束内部的纤维浸润程度较低,会产生应力集中[41],未完全浸渍的树脂层是复合材料的力学性能薄弱点。

2 树脂纤维与增强纤维复合成型树脂纤维与增强纤维复合成型属于层内浸渍,可以较好地改善叠层法层间浸渍难的问题。其方法是将加工好的树脂纤维与增强纤维编织成织物再成型,增强纤维与树脂混合较为均匀,很大程度上解决了固相复合成型纤维浸润差的问题。根据树脂纤维和增强纤维混合方式的不同,树脂纤维与增强纤维复合成型分为混编法、并列纱法、包覆纱法、混纤法。

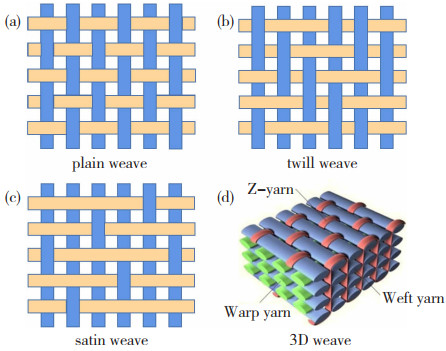

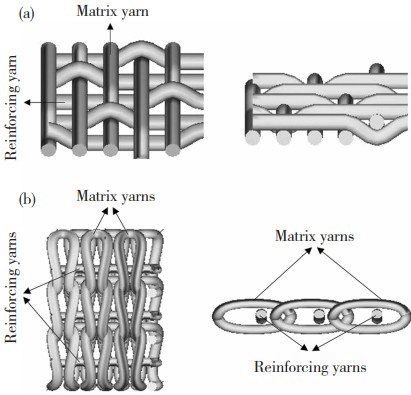

2.1 混编法混编法固相复合成型的混合方法是将热塑性树脂加工成纤维,然后将树脂纤维与增强纤维各自制成单纱或薄带,然后将其按照一定混编组织(图 8),混编成交织织物进行加工成型。这种方法制作的复合材料树脂基体可以较均匀地分布在纤维层,含量易于控制,制品的尺寸稳定性高。

|

图 8 几种不同的编织方法:(a)平纹编织;(b)斜纹编织;(c)缎纹编织;(d)3D编织[42] Fig.8 Several different methods of weaving: (a) plain weave; (b) twill weave; (c) stain weave; (d) 3D weave[42] |

混编法允许任意比例的增强纤维与基体混合编织,并能保证纤维基体混合的均匀性,肖建华等[43]制备并测量了不同股数的聚氨酯丝材与连续碳纤维三层混编的预制绳热压成型后的力学性能,发现拉伸强度主要由碳纤维提供,聚氨酯丝材体积含量越高,纤维浸润越好,复合材料性能越好,但编织过程会导致纤维损伤。韩一戈等[44]采用平纹编织法使用上浆的碳纤维与涤纶编织成碳纤维布,发现碳纤维上浆后断头数量减少,单丝贴服效果好,减少了纤维损伤和乱丝现象,纤维布的力学性能提高。为了研究编织对增强纤维的影响,Xue等[45]研究了编织时,纤维张力、织造角度、针端角以及碳纤维表面的上浆剂分布情况等因素对碳纤维损伤的影响,研究发现减小纤维张力、增大织造角度和针端角可以使碳纤维损伤减小,上浆剂的分布不均会增加碳纤维的摩擦系数,增加编织过程中的摩擦力,导致碳纤维磨损加大。EI-Dessouky等[46]使用碳纤维和尼龙纤维作为经纱和纬纱制造了不同含量的碳纤维/尼龙复合材料,发现碳纤维含量最高时强度最高。Awais等[47]使用黄麻、大麻和亚麻纤维与聚丙烯纤维采用不同编织方法制备了复合材料,发现采用不同增强纤维时,针织法均比缎纹编织复合材料的力学性能更好。两种编织方法如图 9所示,可以观察到相比于缎纹机织,针织混合织物的增强纱线被基质纱更好地覆盖,这意味着针织法树脂浸润纤维所需的流动距离更小,从而改善了基体和纤维之间的浸润,提高了复合材料的力学性能。

|

图 9 编织方法[47]:(a)缎纹机织示意图; (b)针织示意图 Fig.9 Methods of weaving[47] : (a) diagram of satin weave; (b) diagram of knit |

混编法纤维浸渍属于层内浸渍,有效地提升了纤维浸润效果,但混编法固相复合成型,在编织过程中由于增强纤维摩擦、扭曲会产生纤维损伤,带来潜在的缺陷,限制了部分复合材料的拉伸、弯曲等力学性能的提高。

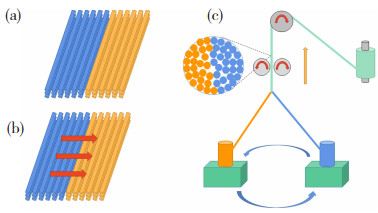

2.2 并列纱法并列纱法固相复合成型的混合方法是将一定比例的增强纤维与热塑性树脂纤维束紧密地合并成并列纱,然后将并列纱通过一定方法制成织物(图 10)进行加工成型的方法。相对于混编法,使用并列纱法可以做到纱内浸渍,在一定程度上改善了增强纤维束的浸润问题。

|

图 10 并列纱法:(a)并列纱结构示意图; (b)并列纱内部浸渍方向示意图; (c)并列纱制作流程图 Fig.10 Method of juxtaposed yarn: (a) form of juxtaposed yarn; (b) schematic diagram of dipping direction in juxtaposed yarn; (c) flow chart for production of juxtaposition yarn |

并列纱法固相复合成型中,编织方法和纱线角度会影响复合材料的力学性能。Singh等[48]使用玻璃纤维与聚酰胺混合丝束分别以轴向45°/60°/45°角度编织,而后使用气囊成型工艺制备出管状编织梁。弯曲测试表明,与具有均匀编织角度的梁相比,轴向编织角度定制的梁在具有相同弯曲性能的情况下,零件质量减轻了24%。并列纱法固相复合成型相对于混编法固相复合成型,保留了树脂含量易控制、制品尺寸稳定性高的优点,同时解决了树脂分布受编织方法等因素影响的缺点,改善了树脂分布的均匀程度,但并列纱法无法做到均匀地浸润纱线内部的增强纤维束。李龙等[49]研究发现,并列纱纤维和树脂基体纤维混合程度差,树脂纤维受热变为熔体浸渍增强纤维时,必须流经较长的路径渗透,如增强纤维束内部,即使加工时间较长也很难达到完全浸渍的效果。同时这种方法也会在织物编织过程中造成纤维损伤,因此并列纱法被其他纱内浸渍的方法取代,如包覆纱法。

2.3 包覆纱法包覆纱法固相复合成型的混合方法是按照复合材料中增强纤维的含量,将一定比例的热塑性树脂纤维缠绕在增强纤维束上形成包覆纱,然后制成织物再压制成型,属于纱内浸渍的方法(图 11)。相对于并列纱法,包覆纱法固相复合成型的热塑性树脂纤维缠绕在增强纤维束表面,加热时可以从外部均匀浸润增强纤维束,在一定程度上解决了并列纱法热塑性树脂无法均匀浸润增强纤维束的问题,改善了增强纤维束的浸润情况。

|

图 11 包覆纱法:(a)包覆纱结构示意图;(b)包覆纱内部浸渍方向示意;(c)包覆纱制作流程图 Fig.11 Method of core yarn : (a) form of core yarn; (b) schematic diagram of dipping direction in core yarn; (c) flow chart for production of core yarn |

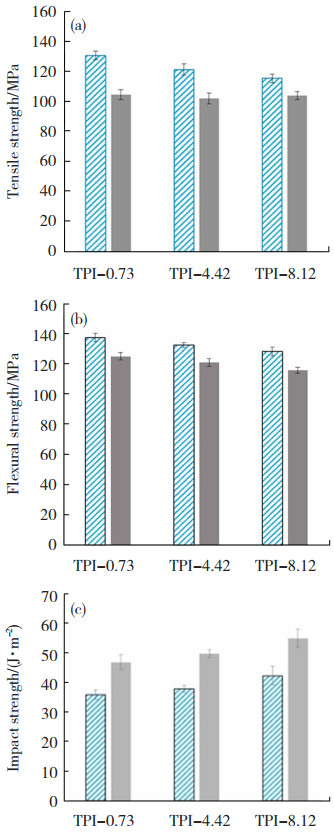

包覆纱捻度对复合材料的力学性能有一定影响。Bar等[50]制备了亚麻/PP包覆纱并热压成为单向排布的复合材料,研究发现减小包覆纱内部亚麻纱捻度会减少材料的冲击强度,增加复合材料的拉伸和弯曲性能(图 12)。

|

图 12 亚麻/PP复合材料的力学性能[50]:(a)抗拉强度;(b)抗弯强度;(c)冲击强度与芯纱捻度的关系 Fig.12 Mechanical properties of Flax/PP composites[50] : (a) tensile strength; (b) flexural strength; (c) impact strength with different twist of core yarn |

纱线加捻使得纱线内部的纤维沿着纱线方向呈螺旋状延伸,捻度减少会使得纱线内部的增强纤维方向更加接近纱线的方向,从而提升了复合材料的拉伸和弯曲性能。Xue等[51]制备了苎麻增强聚乳酸复合材料,研究发现:包覆纱捻度低会使苎麻芯纱结构稳定性不足,制备时易散开;捻度增高会使苎麻芯纱更稳定,增加复合材料的力学性能;但捻度过高会使苎麻芯纱紧密地绞在一起,使得树脂熔体难以渗透进入苎麻芯纱的内部,树脂的浸渍效果下降,导致复合材料力学性能降低。此外,增强纤维体积含量[52]和包覆纱的排布角度[53]对采用包覆纱法成型工艺的复合材料力学性能也有影响。

许惠虹等[54]制备了混编法和包覆纱法加工成型亚麻聚丙烯复合材料,发现包覆纱法得到的复合材料的增强纤维的浸渍效果和力学性能要优于混编法。张璐等[55]选取亚麻纤维与PP纤维分别制备成加捻纱和包覆纱,这两种纱线对应制备成不同纱线结构的PP/亚麻纤维复合材料板材,研究发现,与加捻纱相比,包覆纱结构制作的复合材料板材纤维浸润效果更好,表现出更优越的弯曲性能。

包覆纱混织法固相复合成型相对于并列纱法固相复合成型,改善了并列纱法增强纤维束无法受到均匀浸润的缺点,进一步改善了树脂分布的均匀程度,但包覆纱法制作的织物内的树脂纤维没有分布到增强纤维束的内部,无法做到充分地浸润增强纤维束内部的纤维。同时,这种方法纤维束内部纤维摩擦不可避免。

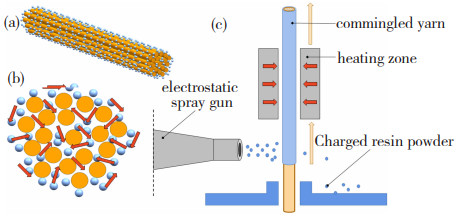

2.4 混纤法混纤法的混合方法是按照复合材料中增强纤维的含量,将一定比例的增强纤维与热塑性树脂纤维均匀混合,制备成混纤纱(图 13),然后通过一定方法制成织物形式,再通过高温密封浸渍区使树脂和纤维熔成一体,最后冷却成型。根据基体浸渍度理论,若树脂流动速度为常数,则浸渍速度与增强纤维和树脂纤维的混合程度成正比。混纤法制作的混纤纱内部树脂纤维与增强纤维分布均匀,加热时树脂可以充分浸润增强纤维,解决了包覆纱法无法充分浸润增强纤维束内部纤维的问题,也提高了树脂浸渍速度。

|

图 13 混纤纱法:(a)混纤纱结构示意图;(b)混纤纱内部浸渍方向示意;(c)混纤纱制作流程图 Fig.13 Method of commingled yarn: (a) form of commingled yarn; (b) schematic diagram of dipping direction in commingled yarn; (c) flow chart for production of commingled yarn |

Durai等[56]比较了预浸料和混纤法两种制备方法对玻璃纤维增强聚酰胺复合材料力学性能的影响,发现在相同纤维体积分数的情况下,混纤法制得的复合材料层间剪切和压缩性能更好,这是因为混纤法制得的预浸料纤维与基体分布均匀,加工时树脂浸润性能好,基体纤维界面结合良好。为了制备复杂结构件,Vaneker等[57]提出了一种使用连续混和纤维增材制造的新方法,将玻璃纤维体积含量35%的玻纤和PP混合纱线,通过加热的模具挤出以生产混纤,挤出的纤维长丝浸渍良好,但在制做样品中发现其孔隙含量高达20%(图 14)。为了解决连续混纤法制备过程中复合材料高孔隙率的问题,Eichenhofer等[17]设计了两阶段加工工艺:在第1阶段,将7根混合纤维束在加热区通过,使7束混合纤维在加热区的温度和压力下固结成为1根杆料;在第2阶段,操作机械臂使杆料沿加工头挤出后成型。在研究并调整了两阶段加工工艺的各种参数后,获得了纤维浸渍良好、空隙含量低的复合材料。

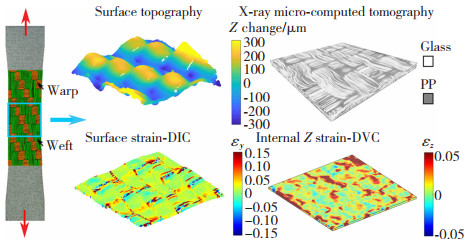

此外,复合材料的纤维束卷曲情况也会影响材料的力学性能。Holmes等[58]采用玻璃/聚丙烯混合纤维制备了单层斜纹玻璃纤维/聚丙烯复合材料,并对材料进行了经纱方向和纬纱方向的载荷松弛拉伸测试,发现加载时会出现与加载方向相应的纤维丝束的矫直和损伤响应(图 15),影响复合材料的力学性能。

|

图 15 纬向加载的编织材料的表面形貌,表面应变,X射线显微计算机断层扫描图及材料厚度方向应变[58] Fig.15 Surface morphology, surface strain, X-ray micro-computed tomography and changes internal strain through-thickness of materials with weft loading[58] |

混纤法树脂含量易于控制,制品尺寸稳定性高,同时增强纤维能够得到充分浸润。但混纤法固相复合成型,其制造工艺复杂,生产成本相对较高,这些缺点在一定程度上限制了混纤法的应用。综上,采用树脂纤维与增强纤维复合成型制备复合材料,关键在于缩短生产周期、减少成本和编织过程中造成的纤维损伤。

3 树脂粉末与增强纤维复合成型树脂粉末与增强纤维复合成型方法是将热塑性树脂基体粉末与增强纤维通过一定方法混合均匀,然后采用热压等方法成型。树脂基体与纤维复合成型的复合方式有树脂粉末与短纤维复合成型和粉末浸渍法固相复合成型两种。

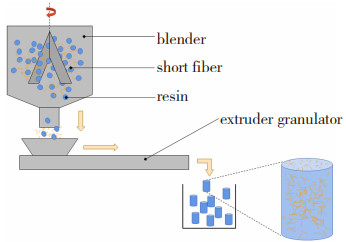

3.1 树脂粉末与短纤维复合成型树脂粉末与短纤维复合成型方法是将树脂粉末和短纤维通过一定方法混合均匀,然后经热压等成型工艺制备成复合材料(图 16)。这种方法可以使复合材料内部树脂和纤维分布均匀,且增强纤维的浸润效果好。实际生产过程中使用这种方式加工预制的片料或粒料等,方便二次成型。

|

图 16 树脂粉末与短纤维复合成型 Fig.16 Molding of resin powder mixed with short fiber |

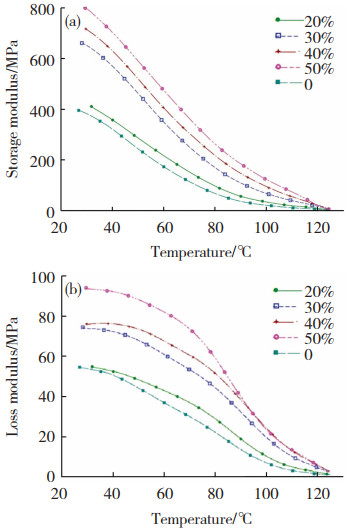

游瑞云等[59]使用不同含量油茶果壳粉与低密度聚乙烯树脂(LDPE)制备成油茶果壳增强低密度聚乙烯树脂复合材料,研究发现油茶果壳粉含量较低时,材料抗冲击性能与拉伸性能较好,随着油茶果壳粉含量增加,复合材料的抗冲击性能下降,刚性上升,复合材料储能模量会明显增加,损耗模量也随之增加(图 17)。Yan等[60]研究了CF/PEEK混合粉体与纯PEEK粉体烧结成复合材料的差异,发现CF/PEEK混合粉体固结时收缩和翘曲更小,精度更高。

|

图 17 温度对LDPE/油茶果壳复合材料的影响[59]:(a)储能模量-温度关系图;(b)损耗模量-温度关系图 Fig.17 Effect of temperature on LDPE/camellia oleifera shell composites[59]: (a) relationship between storage modulus and temperature; (b) relationship between loss modulus and temperature |

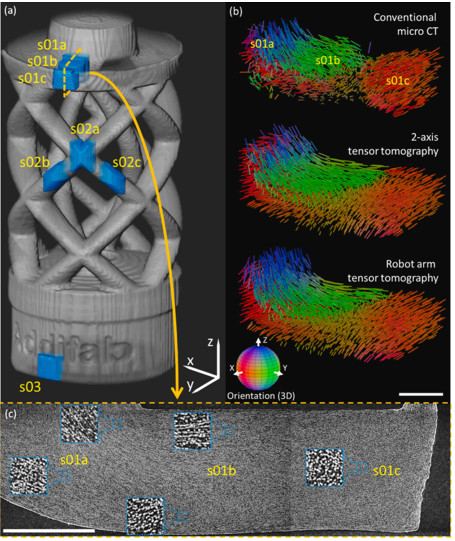

树脂粉末与短纤维复合成型制备的材料可以使短纤维在材料内部分布均匀,但纤维取向通常会沿着树脂流动的路径排列。Kim等[61]制备了短碳纤维增强聚邻苯二甲酰胺(PPA)复合材料,并进行了常规显微CT和张量断层扫描分析,结果显示,纤维取向和材料的各向异性结果一致(图 18),验证了这一结果。

|

图 18 常规显微CT与张量断层扫描成像结果[61]:(a)复合材料取样位置;(b)s01a-c的重构纤维的取向;(c)s01a-c的常规显微CT重构纤维的切片 Fig.18 Conventional micro CT and tensor tomography results[61]: (a) composite material sampling location; (b) reconstructed fiber orientations for s01a-c; (c) a slice of the micro-CT reconstruction for s01a-c |

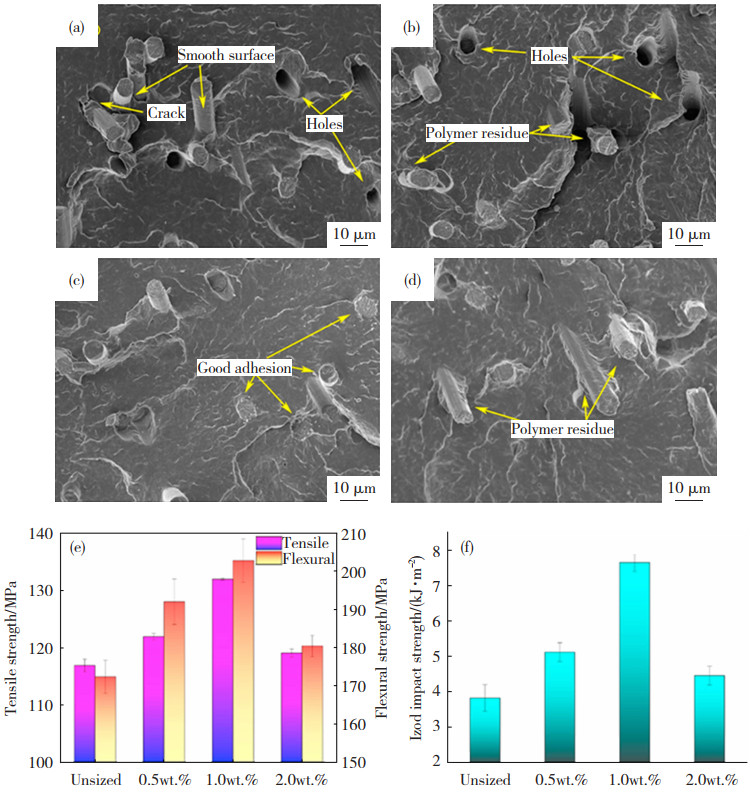

对于纤维复合成型法,上浆剂可以改善树脂与增强纤维之间的界面性能,但上浆剂含量过高会抑制树脂对增强纤维的浸润效果。Dai等[62]利用生物基酒石酸开发了一种环保的自催化水性聚氨酯(WPU),并制备了不同含量(0.5wt. %、1.0wt. %、2.0wt. %)的WPU上浆剂,用以增强CF和尼龙6(PA6)之间的界面相容性。他们将CF和PA6混合物制备成颗粒后注塑成型制得CF/PA6复合材料,SEM(图 19)结果显示,未上浆的复合材料断面PA6基体中有较多纤维拔出,纤维与基体之间的界面较差。

|

图 19 不同质量分数上浆剂处理的复合材料断面SEM图[62]:(a)未上浆;(b)0.5wt. %;(c)1.0wt. %;(d)2.0wt. %及不同浓度上浆剂处理的复合材料:(e)拉伸和弯曲强度;(f)冲击强度 Fig.19 SEM of composite fracture surfaces with sizing agent of different concentrations[62]: (a) unsized; (b) 0.5wt. %; (c) 1.0wt. %; (d) 2.0wt. %; and mechanical of compsoites treated with sizing agents of different concentrations: (e) tensile and flexural strength; (f) izod impact strength |

上浆后,CF表面增加了官能团数量,提高了纤维表面浸润性,复合材料界面增强。随着WPU含量的增加,惰性CF表面引入了更多活性官能团,复合材料界面及力学性能进一步提高。然而,当WPU含量增加到2.0wt. %时,CF表面过量WPU上浆剂造成树脂团聚,导致复合材料的界面变差,力学性能下降。

树脂粉末与短纤维复合成型方法可以使复合材料内部树脂和纤维分布均匀,但相比于长纤维,短纤维对复合材料力学性能的提升是有限的,特别是纤维长度低于临界纤维长度,纤维不仅能起到增强作用,而且会引入较多的缺陷,如较弱的界面,导致复合材料力学性能下降,因此针对于长纤维的粉末浸渍成型法应运而生。

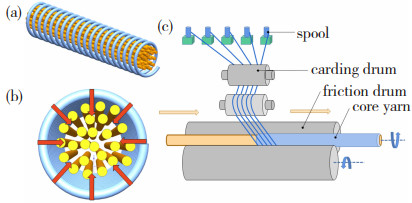

3.2 粉末浸渍法成型粉末浸渍工艺也称静电粉末流化技术,其方法是先使用扩散器将连续纤维吹至松散状态,而后送入流化床,再将带静电的树脂粉末均匀沉积在纤维表面,最后经过热压或其他工艺成型(图 20)。相对于树脂粉末与短纤维复合成型,这种方法保留了后者的纤维浸润效果和界面结合好的优点,解决了增强纤维是短纤维而带来的复合材料拉伸等力学性能较差的问题。同时增强纤维通过表面的树脂粉末在热压区熔融形成一层保护层,减少了后续编织过程中的增强纤维损伤,减少了树脂纤维与增强纤维复合成型工艺的纤维损伤问题。

|

图 20 粉末浸渍法:(a)粉末包覆纤维丝示意图;(b)树脂浸润示意图;(c)粉末浸渍法流程图 Fig.20 Method of powder impregnation: (a) schematic diagram of powder coated fibe; (b) diagram of resin infiltration; (c) flow diagram of powder impregnation method |

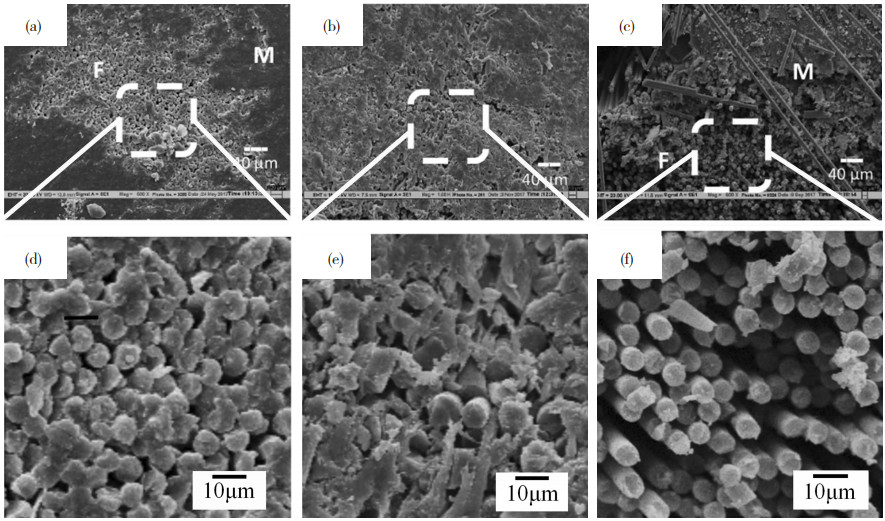

这种工艺所受影响因素较多。Goud等[63]研究了粉末浸渍法的工艺参数,研究发现:静电电压升高会增加树脂的质量分数,电压升高到一定程度树脂质量分数保持不变;而空气流速过快会将附着在纤维表面的树脂颗粒吹落,同时也会出现粉末颗粒堵塞电晕尖端的情况,导致树脂质量分数偏低;增加纤维牵引速度和流化床压力,同样会导致树脂质量分数的减小。这种工艺制备的复合材料可以获得较好的力学性能,薄膜叠层法与混纤法制备的复合材料的增强纤维与树脂界面的结合能力弱于粉末浸渍法,Vijay等[64]证实了这一结论,他们将碳纤维和PP基质分别制成UDC-D(混纤纱法)、UDC-P(粉末浸渍法)和UDC-F(薄膜叠层法)3种类型的单向复合材料,并研究了这3种复合材料的弯曲性能。三点弯曲测试表明,与UDC-D和UDC-F相比,UDC-P的抗弯强度分别提高了19%和68%。而通过3种工艺制备的样品横截面的扫描电镜图,可以发现UDC-P与UDC-D和UDC-F相比,其树脂浸渍均匀,复合材料具有较低的孔隙率(图 21)。因此,粉末浸渍工艺确实能够制造具有卓越机械性能的复合材料,而针对这一方法,Deng等[65]提出了一种混合层压模型,使用粉末浸渍法制备了层压板,实验发现,剪切角分布和剖面图等模拟结果与实验结果一致,证明了混合模型的适用性。

|

图 21 横截面SEM形貌及其局部放大图[64]:(a)、(d)UDC-D;(b)、(e)UDC-P;(c)、(f)UDC-F Fig.21 SEM of cross section morphology and its partial enlarged view[64]: (a), (d) UDC-D; (b), (e) UDC-P; (c), (f) UDC-F |

此外,上浆剂的浓度同样会影响粉末浸渍成型复合材料的力学性能,为了替代具有污染性的有机溶剂上浆剂,Lyu等[66]通过将聚醚醚酮粉末与硼氢化钠进行还原反应,然后与磷酸进行酯化反应,制备了环保水性上浆剂水基磷酸化聚醚醚酮(p-HPEEK),测试了不同p-HPEEK浓度的上浆剂对粉末浸渍法制备的碳纤维增强聚醚醚酮复合材料力学性能的影响。研究发现,随着上浆剂浓度的增加,复合材料的力学性能提高,这主要是由于随着上浆剂浓度提高,更多的p-HPEEK涂覆在纤维表面上,如图 22(c)所示,0.5%浓度的上浆剂在纤维表面分布均匀,但当上浆剂浓度增加到0.7%时,p-HPEEK在水中分散稳定性下降,p-HPEEK在纤维上出现不均匀分布,降低了界面附着力,更容易出现应力集中造成损伤,导致复合材料力学性能的下降。此外,为了提高高成型温度下纤维与基体界面的结合,Wang等[67]制备了新型杂环聚醚醚酮(PEEK)衍生物聚芳基吲哚酮PAIK作为CF/PEEK复合材料上浆剂,其可以耐510 ℃高温,通过芳基重氮处理,PAIK与CF之间形成较强的阳离子-π相互作用,有效地提高了CF表面的粗糙度和与聚醚醚酮(PEEK)之间的界面结合,粉末浸渍法制备的CF/PEEK复合材料的层间剪切强度提高了62.97%。

|

图 22 不同浓度上浆剂: (a)未上浆,(b)0.3%,(c)0.5%,(d)0.7%处理的碳纤维SEM图及不同浓度上浆剂处理的复合材料的力学性能[66]: (e)界面剪切强度, (f)弯曲强度和弯曲模量 Fig.22 SEM of carbon fiber treated with sizing agent of different concentrations (a) unsized, (b) 0.3%, (c) 0.5%, (d) 0.7% and mechanical properties of composites treated with different concentrations of sizing agents[66] (e) IFSS and (f) flexural strength and modulus |

粉末浸渍法固相复合成型对增强纤维的损伤少,能够快速连续生产热塑性预浸带,有进一步降低成本的潜力。但该方法树脂对纤维的浸润时间短,且树脂粉末浸润所需的时间、温度和压力均对粉末的直径及其分布均匀程度有较高要求。

4 总结与展望本文综述了固相复合成型工艺的研究进展,将固相复合成型工艺按树脂与纤维的混合程度划分为树脂薄膜与增强纤维复合成型、树脂纤维与增强纤维复合成型和树脂粉末与增强纤维复合成型3种成型方式,分别介绍了每种成型方式的工艺、应用和特点,根据目前的研究现状总结了现存的问题,指出了未来的发展方向。

1) 热塑性树脂的黏度较高,浸渍困难,纤维增强热塑性树脂基复合材料固相复合成型属于后浸渍工艺,树脂对纤维的浸润过程只有成型加工过程中加热的这段时间,浸渍时间短。而纤维浸渍充分的方法成本高且工艺复杂,需要进一步研发成本低的纤维与树脂均匀混合的方法。

2) 树脂纤维和增强纤维混编或混纤法制备的复合材料的纤维含量和树脂分布均匀度高,但增强纤维与树脂界面结合弱于使用粉末浸渍法制备的复合材料,影响界面效应。未来需要开发新的成型工艺和更完善的仿真模型,以解决树脂与纤维不同的膨胀系数、树脂杂质含量以及纤维表面处理工艺等影响因素对复合材料界面的影响。

3) 固相复合成型工艺制备复合材料时,最终成型多采用热压成型工艺,导致复合材料成品的热脆性高,易断裂。未来固相复合成型工艺需要进一步开发新的高性能复合材料的成型工艺。

此外,随着安全和环保意识的增强,要使新开发的固相复合成型工艺有广阔的应用前景,还需尽可能降低生产过程中有害物质的产生,优化固相复合成型工艺,降低成本,研制出更安全、更环保的纤维复合材料,响应国家绿色环保的发展理念。

| [1] |

WEGMANN S, RYTKA C, DIAZ-RODENAS M, et al. A life cycle analysis of novel lightweight composite processes: Reducing the environmental footprint of automotive structures[J]. Journal of Cleaner Production, 2022, 330: 129808. DOI:10.1016/j.jclepro.2021.129808 |

| [2] |

RYAN S, SCHäFER F, GUYOT M, et al. Characterizing the transient response of CFRP/Al HC spacecraft structures induced by space debris impact at hypervelocity[J]. International Journal of Impact Engineering, 2008, 35(12): 1756-1763. DOI:10.1016/j.ijimpeng.2008.07.071 |

| [3] |

KILCHERT S, JOHNSON A, VOGGENREITER H. Modelling the impact behaviour of sandwich structures with folded composite cores[J]. Composites Part A: Applied Science and Manufacturing, 2014, 57: 16-26. DOI:10.1016/j.compositesa.2013.10.023 |

| [4] |

MONTI M, PALENZONA M, FIORINO F, et al. Design, manufacturing and FEA prediction of the mechanical behavior of a hybrid-molded polycarbonate/ continuous carbon fiber reinforced composite component[J]. Composites Part B: Engineering, 2022, 238: 109891. DOI:10.1016/j.compositesb.2022.109891 |

| [5] |

FENG Tangfeng, XU Peng, WANG Yunfei, et al. Magnetic fiber enabled curing electrogram: Real-time process monitoring for thermosetting polymer materials[J]. Composites Science Technology, 2022, 227: 109598. DOI:10.1016/j.compscitech.2022.109598 |

| [6] |

HAN Ning, BARAN I, ZANJANI J S M, et al. Experimental and computational analysis of the polymerization overheating in thick glass/Elium® acrylic thermoplastic resin composites[J]. Composites Part B: Engineering, 2020, 202: 108430. DOI:10.1016/j.compositesb.2020.108430 |

| [7] |

MALLICK P K. Fiber-reinforced composites: Materials, manufacturing, and design[M]. Boca Raton: CRC press, 2007. DOI:10.1201/9781420005981

|

| [8] |

ANDREW J J, SRINIVASAN S M, AROCKIARAJAN A, et al. Parameters influencing the impact response of fiber-reinforced polymer matrix composite materials: A critical review[J]. Composite Structures, 2019, 224: 111007. DOI:10.1016/j.compstruct.2019.111007 |

| [9] |

HARDIS R, JESSOP J L, PETERS F E, et al. Cure kinetics characterization and monitoring of an epoxy resin using DSC, Raman spectroscopy, and DEA[J]. Composites Part A: Applied Science and Manufacturing, 2013, 49: 100-108. DOI:10.1016/j.compositesa.2013.01.021 |

| [10] |

BOUMBIMBA R M, COULIBALY M, KHABOUCHI A, et al. Glass fibres reinforced acrylic thermoplastic resin-based tri-block copolymers composites: Low velocity impact response at various temperatures[J]. Composite Structures, 2017, 160: 939-951. DOI:10.1016/j.compstruct.2016.10.127 |

| [11] |

KAZEMI M, SHANMUGAM L, LU D, et al. Mechanical properties and failure modes of hybrid fiber reinforced polymer composites with a novel liquid thermoplastic resin, Elium®[J]. Composites Part A: Applied Science and Manufacturing, 2019, 125: 105523. DOI:10.1016/j.compositesa.2019.105523 |

| [12] |

LI N, LINK G, JELONNEK J, et al. Microwave additive manufacturing of continuous carbon fibers reinforced thermoplastic composites: Characterization, analysis, and properties[J]. Additive Manufacturing, 2021, 44: 102035. DOI:10.1016/j.addma.2021.102035 |

| [13] |

ZHANG Jin, CHEVALI V S, WANG Hao, et al. Current status of carbon fibre and carbon fibre composites recycling[J]. Composites Part B: Engineering, 2020, 193: 108053. DOI:10.1016/j.compositesb.2020.108053 |

| [14] |

BERNATAS R, DAGRéOU S, DESPAX-FERRERES A, et al. Recycling of fiber reinforced composites with a focus on thermoplastic composites[J]. Cleaner Engineering and Technology, 2021, 5: 100272. DOI:10.1016/j.clet.2021.100272 |

| [15] |

VALENTE M, SARASINI F, MARRA F, et al. Hybrid recycled glass fiber/wood flour thermoplastic composites: Manufacturing and mechanical characterization[J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(6): 649-657. DOI:10.1016/j.compositesa.2011.02.004 |

| [16] |

JOGUR G, NAWAZ KHAN A, DAS A, et al. Impact properties of thermoplastic composites[J]. Textile Progress, 2018, 50(3): 109-183. DOI:10.1080/00405167.2018.1563369 |

| [17] |

EICHENHOFER M, MALDONADO J I, KLUNKER F, et al. Analysis of processing conditions for a novel 3D-composite production technique[C]//20th International Conference on Composite Materials, 2015: 1-12. DOI: hdl.handle.net/20.500.11850/186160

|

| [18] |

PEGORETTI A. Towards sustainable structural composites: A review on the recycling of continuous- fiber-reinforced thermoplastics[J]. Advanced Industrial and Engineering Polymer Research, 2021, 4(2): 105-115. DOI:10.1016/j.aiepr.2021.03.001 |

| [19] |

STEWART R. Thermoplastic composites——recyclable and fast to process[J]. Reinforced Plastics, 2011, 55(3): 22-28. DOI:10.1016/S0034-3617(11)70073-X |

| [20] |

FERREIRA V, MERCHáN M, EGIZABAL P, et al. Technical and environmental evaluation of a new high performance material based on magnesium alloy reinforced with submicrometre-sized TiC particles to develop automotive lightweight components and make transport sector more sustainable[J]. Journal of Materials Research and Technology, 2019, 8(3): 2549-2564. DOI:10.1016/j.jmrt.2019.02.012 |

| [21] |

YAO Shanshan, JIN Fanlong, RHEE K Y, et al. Recent advances in carbon-fiber-reinforced thermoplastic composites: A review[J]. Composites Part B: Engineering, 2018, 142: 241-50. DOI:10.1016/j.compositesb.2017.12.007 |

| [22] |

SINGH S, YARAGATTI N, DODDAMANI M, et al. Drilling parameter optimization of cenosphere/HDPE syntactic foam using CO2 laser[J]. Journal of Manufacturing Processes, 2022, 80: 28-42. DOI:10.1016/j.jmapro.2022.05.040 |

| [23] |

XU Xinguang, ZHOU Zhenggang, HEI Yanwei, et al. Improving compression-after-impact performance of carbon-fiber composites by CNTs/thermoplastic hybrid film interlayer[J]. Journal of Materials Research and Technology, 2014, 95: 75-81. DOI:10.1016/j.compscitech.2014.01.023 |

| [24] |

BARBEZAT M. The influence of loading rate on the behaviour of epoxy composites[D]. Switzerland: Ecole Polytechnique Federale de Lausanne, 1990.

|

| [25] |

STRUZZIERO G, BARBEZAT M, SKORDOS A A. Consolidation of continuous fibre reinforced composites in additive processes: A review[J]. Additive Manufacturing, 2021, 48: 102458. DOI:10.1016/j.addma.2021.102458 |

| [26] |

WU Xiangfa, DZENIS Y A. Droplet on a fiber: Geometrical shape and contact angle[J]. Acta Mechanica, 2006, 185(3): 215-225. DOI:10.1007/s00707-006-0349-0 |

| [27] |

FUENTES C, TRAN L Q N, VAN HELLEMONT M, et al. Effect of physical adhesion on mechanical behaviour of bamboo fibre reinforced thermoplastic composites[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2013, 418: 7-15. DOI:10.1016/j.colsurfa.2012.11.018 |

| [28] |

GROUVE W J B, AKKERMAN R. Consolidation process model for film stacking glass/PPS laminates[J]. Plastics, Rubber and Composites, 2010, 39(3-5): 208-215. DOI:10.1179/174328910X12647080902457 |

| [29] |

AL-SHAWK A, TANABI H, SABUNCUOGLU B. Investigation of stress distributions in the resin rich region and failure behavior in glass fiber composites with microvascular channels under tensile loading[J]. Composite Structures, 2018, 192: 101-114. DOI:10.1016/j.compstruct.2018.02.061 |

| [30] |

张衡, 严飙, 龚友坤, 等. 碳纤维机织物增强热塑性树脂复合材料热冲压叠层模型[J]. 复合材料学报, 2017, 34(12): 2741-6. ZHANG Heng, YAN Biao, GONG Youkun, et al. A lamination model for thermostamping of carbon woven fabric reinforced thermoplastic resin composites[J]. Acta Materiae Compositae Sinica, 2017, 34(12): 2741-2746. DOI:10.13801/j.cnki.fhclxb.20170307.004 |

| [31] |

EL-DESSOUKY H M, LAWRENCE C A. Ultra-lightweight carbon fibre/thermoplastic composite material using spread tow technology[J]. Composites Part B: Engineering, 2013, 50: 91-97. DOI:10.1016/j.compositesb.2013.01.026 |

| [32] |

SUN Na, ZHU Bo, CAI Xun, et al. Enhanced interfacial properties of carbon fiber/polyamide composites by in-situ synthesis of polyamide 6 on carbon fiber surface[J]. Applied Surface Science, 2022, 599: 153889. DOI:10.1016/j.apsusc.2022.153889 |

| [33] |

MUDZI P, WU R, FIROUZI D, et al. Use of patterned thermoplastic hot film to create flexible ballistic composite laminates from UHMWPE fabric[J]. Materials and Design, 2022, 214: 110403. DOI:10.1016/j.matdes.2022.110403 |

| [34] |

HUANG Jinzhao, TAN V B C, CHEW E, et al. A new partially-infused fiber reinforced thermoplastic composite for improving impact resistance[J]. International Journal of Impact Engineering, 2022, 168: 104293. DOI:10.1016/j.ijimpeng.2022.104293 |

| [35] |

LIU Hansong, ZHAO Yan, LI Na, et al. Enhanced interfacial strength of carbon fiber/PEEK composites using a facile approach via PEI&ZIF-67 synergistic modification[J]. Journal of Materials Research and Technology, 2019, 8(6): 6289-6300. DOI:10.1016/j.jmrt.2019.10.022 |

| [36] |

HU Jiaoli, YAN Fei, LIU Hao, et al. Water-based PEKC-COOH sizing agent for enhancing the interfacial adhesion of carbon fiber/polyether-ether-ketone composites[J]. Composites Part B: Engineering, 2021, 225: 109279. DOI:10.1016/j.compositesb.2021.109279 |

| [37] |

MARATHE U, PADHAN M, BIJWE J. Exploration of pros and cons of polyetherimide solutions with varying concentrations as the sizing agents for graphite fibers in graphite fabric-PAEK composites[J]. Journal of Materials Research and Technology, 2021, 14: 2085-2095. DOI:10.1016/j.jmrt.2021.07.049 |

| [38] |

TAKETA I, USTARROZ J, GORBATIKH L, et al. Interply hybrid composites with carbon fiber reinforced polypropylene and self-reinforced polypropylene[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(8): 927-932. DOI:10.1016/j.compositesa.2010.02.003 |

| [39] |

阮芳涛, 夏成龙, 杨庆永, 等. 叠层顺序对回收碳纤维/苎麻混杂增强PE-HD复合材料力学性能影响[J]. 工程塑料应用, 2021, 49(7): 87-91. RUAN Fangtao, XIA Chenglong, YANG Qingyong, et al. Effects of stacking sequence on mechanical properties of recycled carbon fiber/ramie hybrid reinforced PE-HD composites[J]. Engineering Plastics Application, 2021, 49(7): 87-91. DOI:10.3969/j.issn.1001-3539.2021.07.015 |

| [40] |

KIM J W, LEE J S. The effect of the melt viscosity and impregnation of a film on the mechanical properties of thermoplastic composites[J]. Materials, 2016, 9(6): 448. DOI:10.3390/ma9060448 |

| [41] |

CHEN Ping, LU Chun, YU Qi, et al. Influence of fiber wettability on the interfacial adhesion of continuous fiber-reinforced PPESK composite[J]. Journal of Applied Polymer Science, 2006, 102(3): 2544-2551. DOI:10.1002/app.24681 |

| [42] |

ZHOU Nanting, GENG Xueyan, YE Mingqi, et al. Mechanical and sound adsorption properties of cellular poly (lactic acid) matrix composites reinforced with 3D ramie fabrics woven with co-wrapped yarns[J]. Industrial Crops and Products, 2014, 56: 1-8. DOI:10.1016/j.indcrop.2014.02.029 |

| [43] |

肖建华, 宋仕强, 万超, 等. 连续碳纤维增强TPU复合材料的编织和热压复合成型技术[J]. 塑料工业, 2021, 49(9): 78-81. XIAO Jianhua, SONG Shiqiang, WAN Chao, et al. Study on weaving and hot-pressing complex technology of continuous carbon fiber reinforced TPU composites[J]. China Plastics Industry, 2021, 49(9): 78-81. DOI:10.3969/j.issn.1005-5770.2021.09.016 |

| [44] |

韩一戈, 于晓庆, 游彦凯. 涤纶/碳纤维混织的PVA上浆方法设计[J]. 科技与创新, 2021(20): 47-50. HAN Yige, YU Xiaoqing, YOU Yankai. Design of PVA sizing method for polyester/carbon fiber mixed knit[J]. Science and Technology & Innovation, 2021(20): 47-50. DOI: 1005-5770(2021)09-0078-04 |

| [45] |

XUE Debo, HE Lei, CHENG Xiang, et al. Study on wear characteristics of carbon fiber at needle end in prefabricated composite weaving[J]. Journal of Materials Research and Technology, 2021, 13: 1045-1055. DOI:10.1016/j.jmrt.2021.05.023 |

| [46] |

EL-DESSOUKY H, LIU B, SALEH M, et al. Co-woven carbon and nylon fibres for manufacturing thermoplastic composite plaques[J]. Procedia CIRP, 2019, 85: 272-276. DOI:10.1016/j.procir.2019.10.011 |

| [47] |

AWAIS H, NAWAB Y, AMJAD A, et al. Effect of comingling techniques on mechanical properties of natural fibre reinforced cross-ply thermoplastic composites[J]. Composites Part B: Engineering, 2019, 177: 107279. DOI:10.1016/j.compositesb.2019.107279 |

| [48] |

SINGH A, REYNOLDS N, KEATING E M, et al. Three-point flexural performance of tailor-braided thermoplastic composite beam structures[J]. Composite Structures, 2021, 260: 113521. DOI:10.1016/j.compstruct.2020.113521 |

| [49] |

李龙, 张茂林, 王俊勃, 等. 复合材料用混纤纱的结构与浸渍性能研究[J]. 宇航材料工艺, 2002, 32(5): 30-33. LI Long, ZHANG Maolin, WANG Junbo, et al. Investigation on structure and impregnating property of commingled yarn for composites[J]. Aerospace Materials & Technology, 2002, 32(5): 30-33. DOI:10.3969/j.issn.1007-2330.2002.05.007 |

| [50] |

BAR M, DAS A, ALAGIRUSAMY R. Effect of interface on composites made from DREF spun hybrid yarn with low twisted core flax yarn[J]. Composites Part A: Applied Science and Manufacturing, 2018, 107: 260-270. DOI:10.1016/j.compositesa.2018.01.003 |

| [51] |

YANG Xue, FAN Wei, GE Shengbo, et al. Advanced textile technology for fabrication of ramie fiber PLA composites with enhanced mechanical properties[J]. Industrial Crops and Products, 2021, 162: 113312. DOI:10.1016/j.indcrop.2021.113312 |

| [52] |

BAR M, ALAGIRUSAMY R, DAS A. Properties of flax-polypropylene composites made through hybrid yarn and film stacking methods[J]. Composite Structures, 2018, 197: 63-71. DOI:10.1016/j.compstruct.2018.04.078 |

| [53] |

CORBIN A C, FERREIRA M, LABANIEH A R, et al. Natural fiber composite manufacture using wrapped hemp roving with PA12[J]. Materials Today: Proceedings, 2020, 31: S329-S334. DOI:10.1016/j.matpr.2020.02.307 |

| [54] |

许惠虹, 蒋金华, 陈南梁, 等. 不同预型件工艺对亚麻/聚丙烯热塑性复合材料力学性能的影响[J]. 纤维复合材料, 2009, 26(4): 53-56. XU Huihong, JIANG Jinhua, CHEN Nanliang, et al. Effect of different preform process on the mechanical properties of flax/PP thermoplastic composites[J]. Fiber Composites, 2009, 26(4): 53-56. DOI:10.3969/j.issn.1003-6423.2009.04.013 |

| [55] |

张璐, 黄故. 亚麻增强热塑性树脂复合材料板材的研究与应用[J]. 工程塑料应用, 2009, 37(6): 40-43. ZHANG Lu, HUANG Gu. Research on flax fiber reinforced thermoplastic composite[J]. Engineering Plastics Application, 2009, 37(6): 40-43. DOI:10.3969/j.issn.1001-3539.2009.06.012 |

| [56] |

DURAI PRABHAKARAN R, PILLAI S, CHARCA S, et al. Mechanical characterization and fractography of glass fiber/polyamide (PA6) composites[J]. Polymer Composites, 2015, 36(5): 834-853. DOI:10.1002/pc.23003 |

| [57] |

VANEKER T. Material extrusion of continuous fiber reinforced plastics using commingled yarn[J]. Procedia CIRP, 2017, 66: 317-322. DOI:10.1016/j.procir.2017.03.367 |

| [58] |

HOLMES J, SOMMACAL S, STACHURSKI Z, et al. Digital image and volume correlation with X-ray micro-computed tomography for deformation and damage characterisation of woven fibre-reinforced composites[J]. Composite Structures, 2022, 279: 114775. DOI:10.1016/j.compstruct.2021.114775 |

| [59] |

游瑞云, 王文荣, 王浩楠, 等. LDPE/油茶果壳复合材料的制备及力学性能[J]. 泉州师范学院学报, 2021, 39(6): 12-16. YOU Ruiyun, WANG Wenrong, WANG Haonan, et al. The preparation and mechanical properties of LDPE/camellia tea nutshell composite[J]. Journal of Quanzhou Normal University, 2021, 39(6): 12-16. DOI:10.16125/j.cnki.1009-8224.2021.06.003 |

| [60] |

YAN Mengxue, TIAN Xiaoyong, YAO Ruijuan. Processability and reusability of CF/PEEK mixture for powder bed fusion of high strength composites[J]. Composites Communications, 2022, 35: 101318. DOI:10.1016/j.coco.2022.101318 |

| [61] |

KIM J, SLYAMOV A, LAURIDSEN E, et al. Macroscopic mapping of microscale fibers in freeform injection molded fiber-reinforced composites using X-ray scattering tensor tomography[J]. Composites Part B: Engineering, 2022, 233: 109634. DOI:10.1016/j.compositesb.2022.109634 |

| [62] |

DAI Shengtao, LI Peikun, LI Xuyang, et al. Waterborne polyurethanes from self-catalytic tartaric acid-based polyols for environmentally-friendly sizing agents[J]. Composites Communications, 2021, 27: 100849. DOI:10.1016/j.coco.2021.100849 |

| [63] |

GOUD V, ALAGIRUSAMY R, DAS A, et al. Dry electrostatic spray coated towpregs for thermoplastic composites[J]. Fibers and Polymers, 2018, 19(2): 364-374. DOI:10.1007/s12221-018-7470-7 |

| [64] |

GOUD V, ALAGIRUSAMY R, DAS A, et al. Influence of various forms of polypropylene matrix (fiber, powder and film states) on the flexural strength of carbon-polypropylene composites[J]. Composites Part B: Engineering, 2019, 166: 56-64. DOI:10.1016/j.compositesb.2018.11.135 |

| [65] |

DENG Tianzhengxiong, ZHANG Wentao, JIANG Wei, et al. A hybrid lamination model for simulation of woven fabric reinforced thermoplastic composites solid-state thermo-stamping[J]. Materials and Design, 2021, 200: 109419. DOI:10.1016/j.matdes.2020.109419 |

| [66] |

LYU Hanxiong, JIANG Naiyu, HU Jiqiang, et al. Preparing water-based phosphorylated PEEK sizing agent for CF/PEEK interface enhancement[J]. Composites Science and Technology, 2022, 217: 109096. DOI:10.1016/j.compscitech.2021.109096 |

| [67] |

WANG Xukang, HUANG Zhigao, LAI Minlong, et al. Highly enhancing the interfacial strength of CF/PEEK composites by introducing PAIK onto diazonium functionalized carbon fibers[J]. Applied Surface Science, 2020, 510: 145400. DOI:10.1016/j.apsusc.2020.145400 |

2024, Vol. 32

2024, Vol. 32