2. 重庆科技大学 冶金与材料工程学院,重庆 401331;

3. 紫金铜业有限公司,福建 龙岩 364030

2. School of Metallurgical and Materials Engineering, Chongqing University of Science and Technology, Chongqing 401331, China;

3. Fujian Zijin Copper Co., Ltd., Longyan 364030, China

松装密度小于1.0 g/cm3且树枝状发达的超轻铜粉是高端制造的关键基础材料,其导电性和导热性仅次于纯银粉,使其在催化剂、涂料、电子、医学和生物等领域具有广阔的应用前景,已成为特殊功能材料研究和开发的重要方向之一[1-5]。王翔等[1]以铜粉为基体运用溶胶包覆的方法制备了具有良好导电性能的铜导电膜层。管振宏等[6]以纳米多孔铜为基底,制备了三维石墨烯铜基复合材料,电导率在93.5%IACS的情况下,硬度和抗拉强度分别达到55.2HV和330 MPa,疏松的铜基体提供了高质量的三维互通网络为复合石墨烯提供了条件,使得复合材料有着较高的电子输运途径和承载力。Li等[7]研究了使用电解法和水气联合雾化法利用超细铜粉制备的烧结铜的性能,结果表明电解铜粉制备的烧结铜具有高的密度和低的氧含量,电解铜粉烧结样品延伸率(60%)高于雾化铜粉的烧结样品(44%),其各项综合性能相对优异。

铜粉的制备方法可分为物理法和化学法[8-12]。其中,只有电解法可制备其他方法不能或者难以制得的树枝状铜粉[2]。电解铜粉性能受电流密度、阴极材料、温度、硫酸质量浓度等因素的影响[13]。电解法制备铜粉的电解液体系主要由硫酸和硫酸铜构成,析氢副反应会伴随着电解过程发生。Ibl[13]研究表明,如果电极处的气体释放速率大于100 cm3/(cm2 ·min) (>5 A/cm2),则扩散层的厚度仅为几微米。如果在自然对流条件下扩散层的厚度为5×10-2 cm,在强烈搅拌的电解液中扩散层的厚度为5×10-3 cm,很明显,氢气泡的逸出会改变电解液的流体动力学条件,析氢速率的增加导致扩散层厚度的减小,从而导致电极工艺的极限扩散电流密度的增加,造成铜粉形貌和粒度不均的现象,且严重的析氢副反应会造成电流效率降低、能耗升高,生产成本高昂等短板。

因此,为进一步了解电解液硫酸质量浓度对铜粉性能的影响机制及超轻铜粉形貌变化过程,本文采用硫酸-硫酸铜电解液体系,并使用磁力循环泵(保证电解液流场的稳态)输送电解液,制备了树枝状超轻铜粉,主要考察了硫酸质量浓度对超轻铜粉的松装密度、形貌、粒度和电流效率及能耗参数的影响,并总结了铜粉枝晶生长机制。

1 实验 1.1 主要原料试剂及仪器主要试剂:五水硫酸铜(CuSO4·5H2O);浓硫酸(H2SO4);氢氧化钠(NaOH);硫代硫酸钠(NaS2O3),均为分析纯,采用去离子水配制。

主要仪器:扫描电子显微镜(FESEM,JSM-7800F,日本);激光粒度仪(USB-2404-UI,美国);直流稳压电源(KXN-3030D,中国);数据采集器(USB-2404-UI,美国);X射线衍射仪(XRD-7000,日本)。

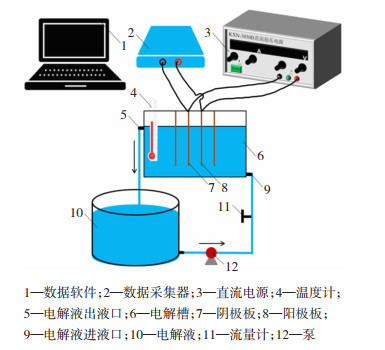

1.2 实验装置采用非标定制电解槽,装置如图 1所示。用透明有机玻璃做电解槽主体,电解液通过磁力循环泵由电解槽底部泵入,顶端自然溢流实现电解液循环。

|

图 1 实验装置 Fig.1 Experimental device |

硫酸质量浓度测定:氢氧化钠作标准溶液,甲基红-溴甲酚绿作指示剂,采用酸碱滴定法(GB/T 9736—2008)测定。

铜粉性能表征:用激光粒度仪进行粒度测试;采用场发射扫描电子显微镜观察形貌;用X射线衍射仪进行相和构成元素分析;漏斗法测定松装密度(GB/T 1479.1—2011)。

1.3.2 电解铜的制备方法使用五水硫酸铜、浓硫酸、去离子水配制电解液,以纯铜板作阴、阳极,外加直流电源,利用数据采集器记录电解过程槽电压变化。按实验方案条件进行电解,得到的铜粉经去离子水洗涤并用氯化钡溶液检测无硫酸残留后,在(60±2) ℃,0.05 g/L的BTA溶液中进行抗氧化处理,80 ℃真空下干燥,待铜粉干燥后,在真空干燥箱中自然冷却,将样品称重并进行粒度分析和形貌观察。具体制备参数为:铜离子质量浓度为8 g/L,电流密度为1300 A/m2,温度为(40±2) ℃,极间距为20 mm,阴极有效面积为180 cm2(15 cm×12 cm),电解液流量为30 L/h,电解时间为15 min,电解液体系硫酸质量浓度分别为80,100,120,140和160 g/L。

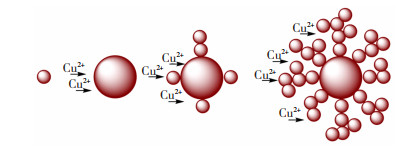

2 结果与讨论电解铜粉枝晶生长过程如图 2所示,其原理为:可溶性阳极不断的溶解并以Cu2+形式进入到电解液中,在定向电场力作用下向阴极移动并与阴极附近电解液中的电子结合,以铜粉的形式析出沉积在阴极板上。阴极附近电解液中Cu2+被消耗而导致电解液浓度降低形成浓度差,这时阳极溶解产生的Cu2+会随之产生扩散、对流、迁移,及时补充到阴极附近电解液中。在电解过程中,阴阳极可能进行的反应有:

| $ \text { 阳极: } \mathrm{Cu}-2 \mathrm{e}==\mathrm{Cu}^{2+}, E_{\mathrm{Cu}^{-} / \mathrm{Cu}^2+}^0=0.34 \mathrm{~V} $ |

| $ \text { 阴极: } \mathrm{Me}-2 \mathrm{e}==\mathrm{Me}^{2+}, E_{\mathrm{Me} / \mathrm{Me}^{2+}}^0 <0.34 \mathrm{~V} \\ \;\;\;\;\;\;\;\; \mathrm{Cu}^{2+}+2 \mathrm{e}=\mathrm{Cu}, E_{\mathrm{Cu} / \mathrm{Cu}^{2+}}^0=0.34 \mathrm{~V} \\ \;\;\;\;\;\;\;\; 2 \mathrm{H}^{+}+2 \mathrm{e}=\mathrm{H}_2 \uparrow, E_{\mathrm{H}+/ \mathrm{H}_2}^0=0 \mathrm{~V} \\ \;\;\;\;\;\;\;\; \mathrm{Me}^{2+}+2 \mathrm{e}=\mathrm{Me}, E_{\mathrm{Me} / \mathrm{Me}^{2+}}^0>0.34 \mathrm{~V} $ |

|

图 2 电解铜粉枝晶生长过程 Fig.2 Electrolytic copper powder dendrite growth process |

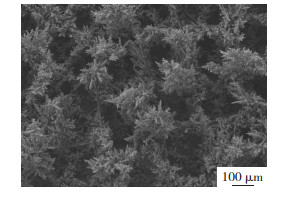

铜阴极片表面电沉积铜粉的微观形貌如图 3所示。由图 3可观察到在铜阴极片表面电沉积的“灌木丛状”的铜粉和密集的“蜂巢状”孔洞,这些孔洞是氢气析出造成的。氢气从阴极表面析出后呈现雾状小气泡状态,在其上升至液面过程中逐渐汇聚到一起形成大的气泡,气泡冲刷形成的孔径约为100 μm,然后通过沉积铜粉层进入到电解液中。氢气的析出对铜粉形成枝晶状结构和阴极表面扩散层的厚度均有重要影响[14]。

|

图 3 铜阴极片上电沉积铜粉的微观形貌 Fig.3 Micro-morphology of electrolytic copper powder precipitated on copper cathode |

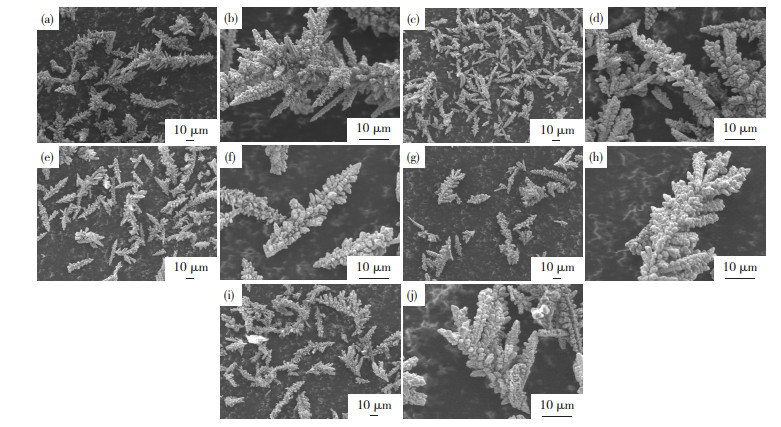

电解液体系的硫酸质量浓度对铜粉微观形貌的影响如图 4所示。

|

图 4 不同硫酸质量浓度下制备铜粉的低倍和高倍SEM照片 Fig.4 Low-power and high-power SEM photos of copper powder prepared under different sulfuric acid concentrations: (a), (b)80 g/L; (c), (d)100 g/L; (e), (f)120 g/L; (g), (h)140 g/L; (i), (j)160 g/L |

由图 4可知,不同硫酸质量浓度下,铜粉形貌主要呈现出树枝状。当硫酸质量浓度为80 g/L时,铜粉的微观形貌呈现出松散的树枝状形貌,分枝发达且明显,具有良好的分散效果。当浓度提高至120 g/L时,开始对铜粉的分形出现抑制的作用,分枝效果减弱,并且晶粒变粗大。结合图 2分析可知,随着硫酸质量浓度的增加,二次枝晶的生长受到抑制,树突退化,形态表现出粗短,枝晶间的夹角变小。这可能是因为随着硫酸质量浓度的增大,溶液中氢离子浓度增大,随之析氢副反应愈剧烈,铜粉形核生长速度大于铜离子还原析出速度,同时,氢气气泡的破裂改变了电解液体系流场的稳态,从而抑制了铜粉枝晶的分形生长,二次枝晶变得短粗,粒度变小。

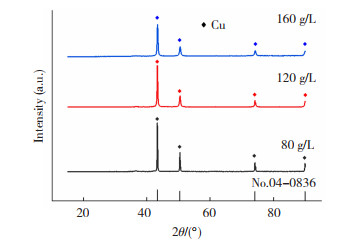

图 5为不同硫酸质量浓度下制备的铜粉XRD谱图,与04-0836铜的标准PDF卡片几乎完全相同,随着硫酸质量浓度的增加并没有产生附加反应,没有其他物质的衍射峰,并且符合面心立方(fcc)的晶体结构,说明硫酸质量浓度并不影响铜粉的晶体结构,只会影响铜粉的微观形貌。

|

图 5 不同硫酸质量浓度下获得的铜粉XRD谱图 Fig.5 XRD spectra of copper powder obtained under different sulfuric acid concentrations |

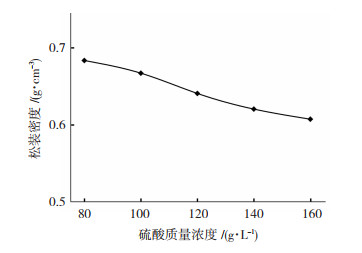

松装密度是金属粉末形貌、粒径、粗糙度以及粒径分布等多种性能的综合体现,因此铜粉的松装密度是评价铜粉质量的重要参数。电解液体系硫酸质量浓度对电解铜粉松装密度的影响如图 6所示。有研究发现[15],在硫酸质量浓度低于125 g/L时,提高硫酸质量浓度,铜粉的松装密度显著减小;继续提高硫酸质量浓度,松装密度减小的程度大大降低,甚至不再变化。由图 6可知,随着电解液体系中硫酸质量浓度从80 g/L增大到140 g/L,铜粉的松装密度从0.683 4 g/cm3减小到0.620 4 g/cm3。当硫酸质量浓度提高至160 g/L时,析出铜粉的松装密度小幅度减小为0.607 3 g/cm3。综合前述,这是因为硫酸质量浓度加剧了电解过程副反应——析氢反应,氢气泡的析出使铜粉的分散性增加的同时,粒度减小,比表面积增大,使得松装密度同步减小。

|

图 6 不同硫酸质量浓度下制备铜粉的松装密度 Fig.6 Bulk density of copper powder prepared under different sulfuric acid concentration |

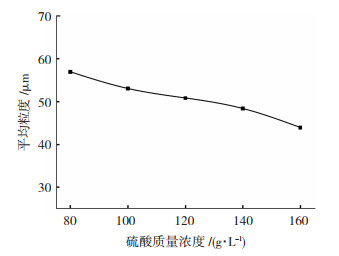

电解液体系硫酸质量浓度对超轻铜粉平均粒度的影响如图 7所示。由图 7可知,随着电解液中硫酸质量浓度的增大,其平均粒度由56.92 μm逐渐减小至43.95 μm。这是因为随着硫酸质量浓度的增加,电解液中的H+浓度提高,析氢副反应加剧,H2剧烈析出,在气泡的形成、长大、聚合过程中,会覆盖在新沉积的铜粉表面,阴极有效面积减小,促使恒电流电解过程的极限扩散电流密度增大,进而铜粉晶体成核速度大于铜粉沉积速度,得到的铜粉粒度也就更加细小,这与Nikolić等[16]的结论相符。

|

图 7 不同硫酸质量浓度下的铜粉平均粒度曲线 Fig.7 Average particle size curve of copper powder under different sulfuric acid concentration |

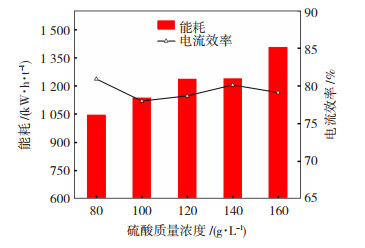

电解液体系硫酸质量浓度对电解铜粉过程电流效率和能耗的影响如图 8所示。由图 8可知,随着电解液中硫酸质量浓度由80 g/L增加至140 g/L,电流效率在79.11%~80.90%间波动,总体影响不大;在硫酸质量浓度从140 g/L增加至160 g/L时,电流效率降低。其原因是适当增加电解液体系硫酸的质量浓度,可以及时补充电解质使电解液的电导率提高,铜粉析出量增加。但过多提高电解液体系硫酸质量浓度,会大大加剧了阴极的析氢副反应和升高槽电压,使得电流效率相对降低。如硫酸质量浓度为160 g/L时,当电导率提高的正向影响小于槽电压增大和析氢反应的影响时,电流效率就会降低,相反,电流效率就会提高。同时,随着硫酸质量浓度的增加,电解过程的能耗由1 044.3(kW ·h)/t增高至1 404.8(kW ·h)/t。这是因为随着硫酸质量浓度的增加,电解质密度增加,离子的运动速度减缓,电解液传质减弱,使得铜粉质量减少,根据能耗计算原理,能耗与槽电压成正比关系,与铜粉质量成反比关系,因此总体能耗呈上升趋势。

|

图 8 电解过程电流效率和能耗变化曲线 Fig.8 Curves of current efficiency and energy consumption during electrolysis |

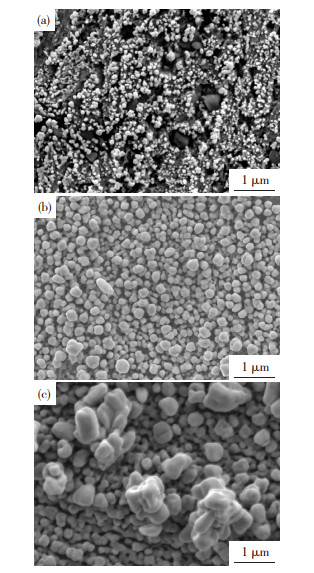

使用纯铜片作阴极和阳极,在硫酸质量浓度为140 g/L的电解液中,分别电解2、10和30 s,所得的电沉积铜粉生长过程如图 9所示。由图 9可知,电沉积开始阶段,在恒电流的电场作用下,阴极附近的铜离子在阴极表面的缺陷处优先形核生长为类球形貌的晶粒,迅速铺满,增加了阴极表面粗糙度,如图 9(a);由于第一阶段形成的铜粉晶粒具有不同的微观形状,表现出不同的自由能量势场,铜粉的第二阶段以能量较高的晶粒为核心点开始生长、凝聚,如图 9(b);第三阶段是铜粉的继续生长过程,同时可以看到铜粉的表面有氢气析出的少量气孔,形貌整体由不规则枝晶结构组成,这是由于在生长、凝聚过程中,晶粒彼此之间的距离较小,相互连接而成,如图 9(c)。在第三阶段中形成的不规则枝晶结构是树枝状铜粉生成的基础。

|

图 9 铜阴极片上电沉积铜粉枝晶生长过程 Fig.9 Electrodeposited copper powder dendrite growth on copper cathodes: (a)2 s; (b)10 s; (c)30 s |

铜粉的枝晶生长机制可概括为3个阶段[17]:形核生长及扩大——随着扩散层的建立,沉积物生长集中在晶粒边缘,导致表面更粗糙(阶段1);粒子聚集——铜粉颗粒继续沉积,形成更加粗糙的“小聚集体”,由于其孔隙率高,生长速度远高于铜致密沉积状态(阶段2);枝晶生长——由于“小聚集体”的生长速度远小于阴离子的移动速度,使得其生长趋向于多分枝的“树枝状”发展(阶段3)。第一阶段为铜粉的开始电沉积阶段,第二、三阶段的生长主要以前一阶段为基础。

3 结论1) 电解液硫酸质量浓度的提高会抑制铜粉树枝状结构中的枝晶生长。随着硫酸质量浓度的提高,铜粉形貌由带有少量较长的二次枝晶的树枝状转变为枝晶结构较短的树枝状。

2) 电解法制备的铜粉粒度较为均匀,主要分布在43~57 μm,且平均粒度随电解液体系硫酸质量浓度的增大而减小。

3) 电解液体系硫酸质量浓度增大,得到的铜粉松装密度会降低,在硫酸质量浓度为160 g/L时,得到最低松装密度为0.607 3 g/cm3。

4) 铜粉在阴极上的生长机制可总结为3个阶段。铜粉形核形成、长大过程中,其形貌由类球型逐渐演变为“小聚集体”,进而形成有“树枝状”分枝的结构,生长过程为渐进式三维生长。

电解液中硫酸质量浓度过高或过低均不利于电解铜粉的制备,在保证铜粉树枝状形貌发达、粒度小、松装密度低等重要性能的前提下,兼顾高电流效率和低直流电耗,在生产实际中硫酸质量浓度优选条件可为140 g/L。

| [1] |

王翔, 屈银虎, 成小乐, 等. 硼硅酸凝胶包覆层对铜粉抗氧化性和导电性的影响[J]. 材料科学与工艺, 2017, 25(4): 84-90. WANG Xiang, QU Yinhu, CHENG Xiaole, et al. Effects of boron-silicate gel coating on the anti-oxidation and electrical conductivity of copper powders[J]. Materials Science and Technology, 2017, 25(4): 84-90. DOI:10.11951/j.issn.1005-0299.20160262 |

| [2] |

李占荣, 周友智, 张敬国, 等. 中国铜基粉末产业发展现状及展望[J]. 粉末冶金工业, 2021, 31(2): 1-11. LI Zhanrong, ZHOU Youzhi, ZHANG Jingguo, et al. Development status and prospect of copper-based powder industry in China[J]. Powder Metallurgy Industry, 2021, 31(2): 1-11. DOI:10.13228/j.boyuan.issn1006-6543.20200246 |

| [3] |

LI F F, CHEN M G, SHU J C, et al. Copper and gold recovery from CPU sockets by one-step slurry electrolysis[J]. Journal of Cleaner Production, 2019, 213: 673-679. DOI:10.1016/j.jclepro.2018.12.161 |

| [4] |

吴娜, 刘凯, 江秦, 等. 电解液进液方式对电解铜粉能耗的影响[J]. 化学工程师, 2022, 36(3): 85-88. WU Na, LIU Kai, JIANG Qin, et al. Effects of electrolyte feeding form on energy consumption of electrolytic copper powder[J]. Chemical Engineer, 2022, 36(3): 85-88. DOI:10.16247/j.cnki.23-1171/tq.20220385 |

| [5] |

KOVALYOV S V, GIRIN O B, DEBIEMME-CHOUVY C, et al. Copper electrodeposition under a weak magnetic field: Effect on the texturing and properties of the deposits[J]. Journal of Applied Electrochemistry, 2021, 51(2): 235-243. |

| [6] |

管振宏, 于镇洋, 乔志军, 等. 化学气相沉积法制备原位生长三维石墨烯/铜基复合材料[J]. 材料科学与工程学报, 2021, 39(4): 575-579. GUAN Zhenhong, YU Zhenyang, QIAO Zhijun, et al. Preparation of in-situ growth three-dimensional Cu@graphene composite by chemical vapor deposition[J]. Journal of Materials Science and Engineering, 2021, 39(4): 575-579. DOI:10.14136/j.cnki.issn1673-2812.2021.04.007 |

| [7] |

LI Pei, CHEN Cunguang, QIN Qian, et al. Sintering microstructure and properties of copper powder prepared by electrolyzation and atomization[J]. Journal of Central South University, 2021, 28(7): 1966-1977. DOI:10.1007/s11771-021-4745-3 |

| [8] |

周友智. 电解铜粉用阴极板界面处腐蚀及电沉积研究[D]. 北京: 北京有色金属研究总院, 2022. ZHOU Youzhi. Study on corrosion and electrodeposition of cathode plate interface for electrolytic copper powder[D]. Beijing: Beijing General Research Institute of Nonferrous Metals, 2022. |

| [9] |

ZHANG J G, ZHANG S M, WANG L M, et al. Copper and copper alloy powder technology and market developments in China[J]. Powder metallurgy, 2014, 57(5): 314-315. DOI:10.1179/0032589914z.000000000197 |

| [10] |

TAMILVANAN A, BALAMURUGAN K, PONAPPA K, et al. Copper nanoparticles: Synthetic strategies, properties and multifunctional application[J]. International Journal of Nanoscience, 2014, 13(2): 1430001. DOI:10.1142/s0219581x14300016 |

| [11] |

MAKSIMOVIĆ V M, PAVLOVIĆ L J, PAVLOVIĆ M G, et al. Characterization of copper powder particles obtained by electrodeposition as function of different current densities[J]. Journal of Applied Electrochemistry, 2009, 39(12): 2545-2552. DOI:10.1007/s10800-009-9950-y |

| [12] |

李廷取, 庞勃, 曲明洋. 电沉积法制备超细高纯铜粉[J]. 有色金属工程, 2016, 6(4): 6-8, 21. LI Tingqu, PANG Bo, QU Mingyang. Preparation of high-purity and ultra-fine copper powder by using electro-deposition[J]. Method Nonferrous Metals Engineering, 2016, 6(4): 6-8, 21. DOI:10.3969/j.issn.2095-1744.2016.04.002 |

| [13] |

IBL N. Probleme des konvektiven stofftransports bei der elektrolyse[J]. Chemie Ingenieur Technik, 1961, 33(2): 69-74. DOI:10.1002/cite.330330202 |

| [14] |

NIKOLIĆ N D, POPOV K I, PAVLOVIĆ L J, et al. The effect of hydrogen codeposition on the morphology of copper electrodeposits. I. The concept of effective overpotential[J]. Journal of Electroanalytical Chemistry, 2006, 588(1): 88-98. DOI:10.1016/j.jelechem.2005.12.006 |

| [15] |

ORHAN G, HAPÇI G. Effect of electrolysis parameters on the morphologies of copper powder obtained in a rotating cylinder electrode cell[J]. Powder Technology, 2010, 201(1): 57-63. DOI:10.1016/j.powtec.2010.03.003 |

| [16] |

NIKOLIĆ N D, PAVLOVIĆ L J, PAVLOVIĆ M G, et al. Morphologies of electrochemically formed copper powder particles and their dependence on the quantity of evolved hydrogen[J]. Powder Technology, 2008, 185(3): 195-201. DOI:10.1016/j.powtec.2007.10.014 |

| [17] |

NISHIKAWA K, CHASSAING E, ROSSO M. Evolution of the morphology of electrodeposited copper at the early stage of dendritic growth[J]. Journal of the Electrochemical Society, 2013, 160(4): 183-187. DOI:10.1149/2.087304jes |

2024, Vol. 32

2024, Vol. 32