摘要

探究450 ℃下于Q345钢基体表面制备的锌镍镀层 (浸镀5、10、30、60、120 s) 的组织特征和耐腐蚀性能,并与纯锌镀层对比从而研究镀层中镍的作用机理。采用扫描电镜(SEM)和能谱仪(EDS)观察分析镀层的组织结构,采用电化学极化法、中性盐雾加速腐蚀、全浸实验测试分析了镀层的动电位极化曲线、耐盐雾腐蚀和耐盐水浸泡性能,采用XRD分析了镀层盐雾实验200 h时的白锈产物。结果表明:在10 s内,Ni含量为0.045wt.%的锌镍合金锌浴对镀层ζ相有明显的抑制作用,ζ相更致密,厚度较纯锌镀层明显减薄;在浸镀120 s时,对ζ相的抑制作用更明显。锌镍合金锌浴制备的镀层厚度变薄,耐电化学腐蚀性能、耐中性盐雾腐蚀能力和耐盐水浸泡性能较好,中性盐雾实验200 h产生的白锈较少,白锈产物与纯锌镀层的腐蚀产物成分相同,均为Zn5(OH)8Cl2H2O、Zn4(CO3)(OH)6H2O。

Abstract

In order to investigate the mechanism of nickel action in the coating, this study explores the microstructure and corrosion resistance of zinc nickel coating (dipping for 5, 10, 30, 60, 120 s) prepared on Q345 steel substrate at 450 ℃, and compares with that of pure zinc coating. Firstly, the microstructure of the coating was observed and analyzed by SEM and EDS. Secondly, the potentiodynamic polarization curve, salt spray corrosion resistance and salt water immersion resistance of the coating were analyzed by electrochemical polarization method, neutral salt spray accelerated corrosion and full immersion test. Thirdly, the white rust products were analyzed by XRD after 200 h salt spray test. The results showed that the Zn-Ni alloy zinc bath with Ni content of 0.045wt.% has an obvious inhibitory effect on the ζ phase of the coating within 10 s, and the ζ phase is denser and thinner than that of the pure zinc coating. Furthermore, the inhibition effect on ζ phase is more obvious at 120 s. The coating prepared by zinc bath of Zinc-Ni alloy has thinner thickness, better electrochemical corrosion resistance, neutral salt spray corrosion resistance and salt water immersion resistance. In addition, neutral salt spray test produced less white rust after 200 h. The composition of the white rust products are Zn5(OH)8Cl2H2O and Zn4(CO3)(OH)6H2O, which is the same as that of the corrosion products of pure zinc coating.

Keywords

热浸镀锌是把表面活化的钢基材浸入锌浴中,在基材表面形成纯锌或铁锌化合物层,从而达到防止基体腐蚀的一门技术[1]。热浸镀锌已有150多年历史,因其工艺成熟、价格低廉且具有优秀的耐蚀性能在钢铁材料领域得到广泛的应用[2]。钢在进行热浸镀锌时,基体中的Si会增加铁和锌之间的反应活性,而过渡的Si则会造成镀层发暗、异常增厚、黏附性差等缺陷,即Si易造成“Sandelin效应”。研究发现,锌浴中加入大约0.1wt.%的镍时可以阻止镀层中铁锌合金层过度生长,从而得到光亮、较薄、粘附性较好的镀层[3-5]。关于锌镍合金镀层的研究,大部分都是采用电镀工艺。锌镍合金镀层的Ni质量分数为10%~15%时,其耐蚀性是纯Zn镀层的5倍[6-7]。通过调整电沉积法工艺参数制备Zn-Ni 合金镀层,可提高镀层的耐蚀性能[8-10],刘嘉楠等[11-12]采用氯化物体系镀液在不同电流密度下以脉冲电沉积制备了Zn-Ni-PTFE复合镀层,在此基础上研究了十六烷基三甲基溴化铵(CTAB)用量对聚四氟乙烯(PTFE)的分散均匀性和稳定性的改善作用。可通过改变镀液环境提高镀层耐蚀性,Anwar等[13]使用含EDTA(乙二胺四乙酸)的氯化物镀液电沉积法制备Zn-Ni合金镀层;刘军松等[14]在乙酸盐-铵盐体系电镀锌-镍合金镀液配方中添加次磷酸钠,制备的复合镀层具有更好的耐蚀性;Ei等[15]在含有Sm2O3纳米颗粒的酸性硫酸盐镀液中电化学沉积制备的锌镍合金镀层的镀层耐蚀性更好。此外,制备多层的镀层也可以达到一定防腐性能[16]。

电镀锌镍合金镀层的研究一直是热点,而热浸镀锌镍合金镀层的相关研究较少,因此本文通过热浸镀工艺制备锌镍镀锌层并分析其组织及耐蚀性能。镍的熔点较高,实践中往往采用添加锌镍中间合金的方法调整锌浴中的镍含量,以获得一定镍含量的锌浴。这种以中间合金的方式添加虽具有一定的灵活性,但容易造成锌浴中合金元素的波动,且基本上是依靠操作者的经验来掌握添加的频次和每次的添加量,难以保证工艺参数的稳定性。针对此种情况,有学者提出了采用镍含量超低的锌镍合金制备锌浴直接浸镀的技术思路,避免了浸镀过程中间合金的间断性频繁添加和经验调控,实现了锌浴成分的稳定性[17],但有关锌镍合金直接浸镀的组织结构研究报道甚少。本文以Q345材质钢作为基体,采用镍含量为0.045wt.%的锌镍合金熔炼锌浴,设置一定的浸镀温度,制备系列浸镀时间条件下的热浸镀锌镍镀层,分析研究镀层及各相层的组织特征及镀层耐蚀性能,并探讨超低镍含量锌镍合金直接浸镀条件下镀层的形成规律。

1 实验

1.1 实验材料

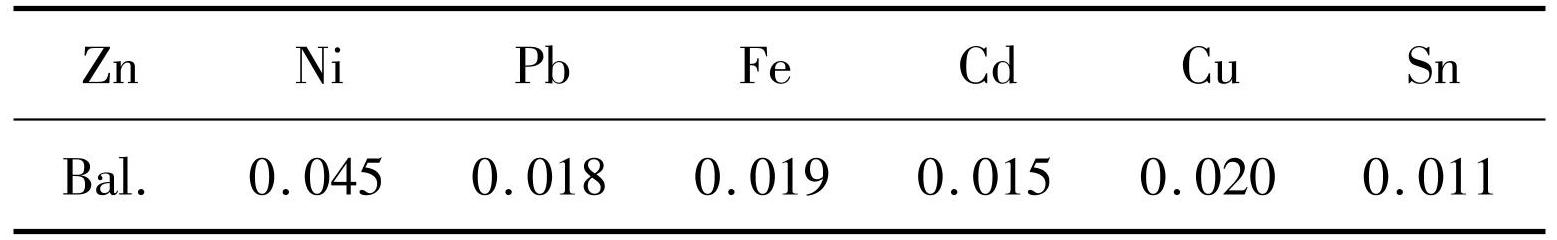

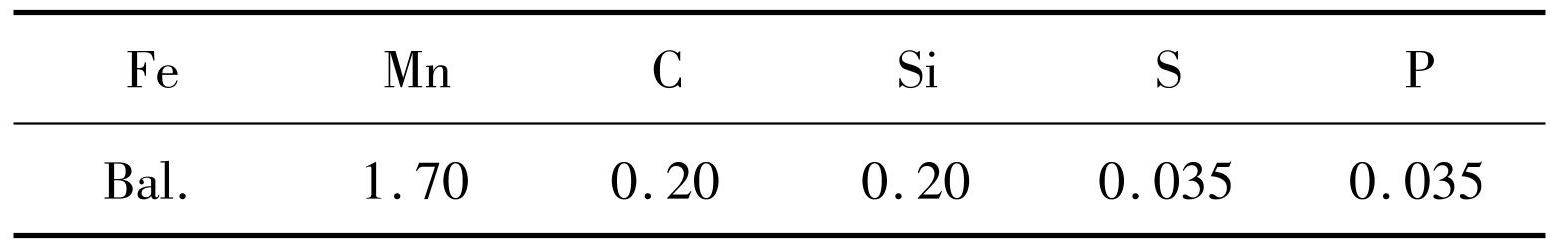

使用0#电解锌锭,锌镍合金的成分见表1,基体为Q345角钢(尺寸为50 mm×50 mm×5 mm,成分见表2)。酸洗除锈采用工业盐酸和去离子水体积比为1∶2的比例稀释,助镀剂为130 g/L的NH4Cl和160 g/L的ZnCl2复盐溶液。

表1锌镍合金的成分(质量分数/%)

Table1Chemical composition of Zn-nickel alloy (wt.%)

表2Q345钢的化学成分(质量分数/%)

Table2Chemical composition of Q345 steel (wt.%)

1.2 镀层制备

镀锌设备:自制容量为30 kg热浸镀锌锅,电阻感应加热,温控精度±0.5℃,锌锅内壁涂有耐高温涂层以避免锌浴与锅壁之间发生锌铁反应。

锌浴配制:称取20 kg 0#电解锌锭和20 kg锌镍合金分别放入锌锅熔融,获得两种热浸镀用锌浴。

热浸镀工艺流程:氧化脱脂(200℃+1 h)→酸洗(20%稀盐酸溶液)→漂洗→助镀→热浸镀→冷却;助镀温度为60℃;热浸镀温度为450℃,浸镀时间设置为5、10、30、60和120 s,每个浸镀时间条件下分别制备6个平行试样。

1.3 测试方法

采用XL30 ESEM-TMP 型扫描电镜及其配备的EDS能谱仪观察镀层的组织结构和成分;采用北京中腐防蚀工程技术有限公司生产的PS-286A型电化学工作站分析镀层的Tafel极化曲线,测试系统为三电极体系,饱和甘汞电极为参比电极,辅助电极为213型铂电极,工作电极为待测试样(工作面积为1 cm2)。Tafel极化曲线的扫描电位区间为-2~0 V,扫描速度为60 mV/min;采用北京雅士林实验设备有限公司生产的YWX/Q-150型盐雾实验箱分析镀层的耐腐蚀性能,箱内温度35℃,测试溶液为5wt.%NaCl溶液,盐雾沉积量为1.71 mL/80(cm2·h),每12 h为一个观察周期;采用 X′Pert Powder 型衍射仪分析盐雾实验200 h的白锈腐蚀产物,实验采用Cu靶为靶材,管电压为40 kV,扫描速度为5(°)/min,扫描范围为10°~90°。

配制5wt.%的NaCl溶液测试锌镍合金镀层和纯锌镀层试样在实验参数下的全浸泡耐腐蚀性能。每个参数条件、每个镀层切取3个平行试样,外形尺寸50 mm×25 mm×5 mm。周边未涂覆保护层部分用石蜡封闭,试样表面先用水充分洗净,再用酒精清洗,吹干后放置到干燥器中。将预处理好的平行试样分别放入3组不同的实验溶液里面,观察不同白锈面积出现的时间。

2 结果与讨论

2.1 镀层组织结构特征

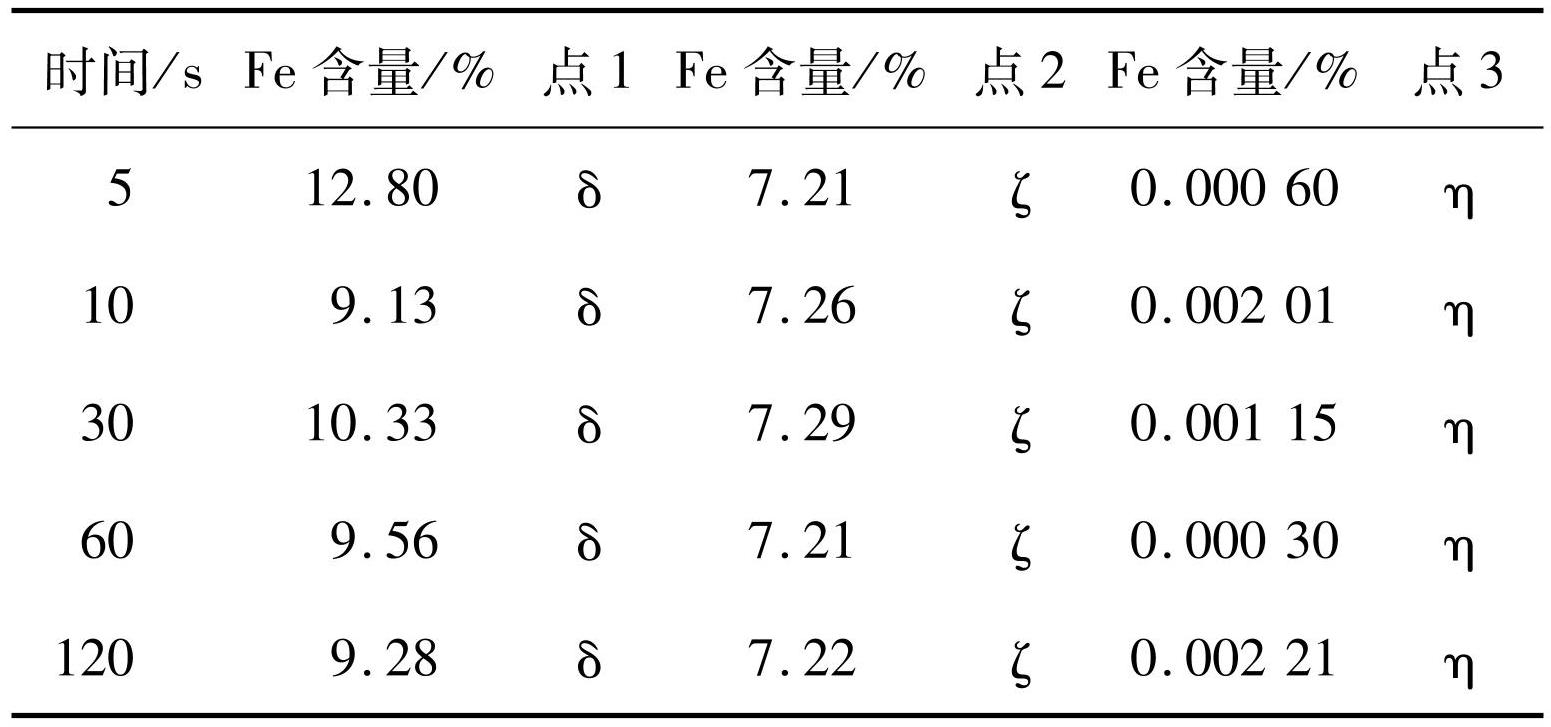

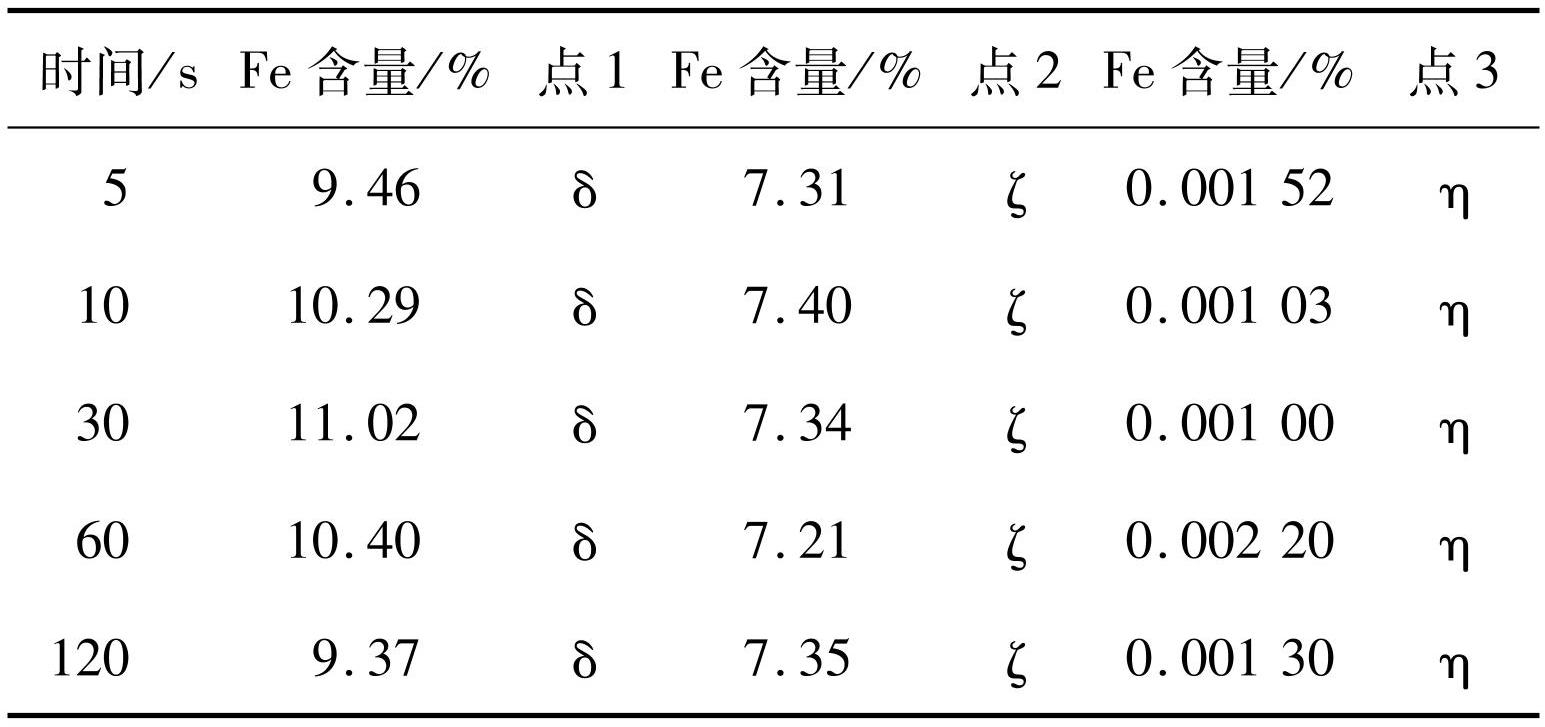

图1是Q345钢在两种锌浴条件下浸镀5、10、30、60、120 s获得镀层的SEM形貌((a)~(e)为锌镍镀层,(f)~(j)为纯锌镀层),表3和表4分别为Q345钢锌镍和纯锌镀层在不同浸镀时间条件下各点的相结构及Fe的质量分数。

图1450℃时两种锌浴条件下不同浸镀时间获得镀层的SEM形貌

Fig.1SEM morphology of coatings obtained at 450℃ in two kinds of Zinc bath at different dipping time: (a) , (f) 5 s; (b) , (g) 10 s; (c) , (h) 30 s; (d) , (i) 60 s; (e) , (j) 120 s

表3Q345钢锌镍镀层浸镀不同时间条件下各点相结构及Fe的质量分数

Table3Phase structure and mass fraction of Fe of Q345 steel zinc-nickel coating at different dipping time

表4Q345钢纯锌镀层浸镀不同时间条件下各点相结构及Fe的质量分数

Table4Phase structure and mass fraction of Fe of Q345 steel pure zinc coating at different dipping time

分析图1可知,两种锌浴情况下,随着浸镀时间的延长,镀层均明显增厚,镀层中的合金相层也在明显增厚,对比图1(a)和(f)、图1(b)和(g)发现,相同浸镀条件下锌镍合金锌浴制备的镀层比纯锌浴制备镀层的合金相层显著减薄;随着浸镀时间的延长,对比图1(c)和(h)、图1(d)和(i)发现,合金相层的生长仍受到镍元素的抑制作用,但影响作用减弱,而此时镀层中的合金相层变得更加致密;浸镀时间再延长时,镍元素对合金相层的抑制作用变得不明显,但与纯锌浴制备的镀层相比,镀层中的合金相层仍变得致密,如图1(e)和(j)中,镍的加入使得镀层中的合金相层尤其是ζ相层更加致密。

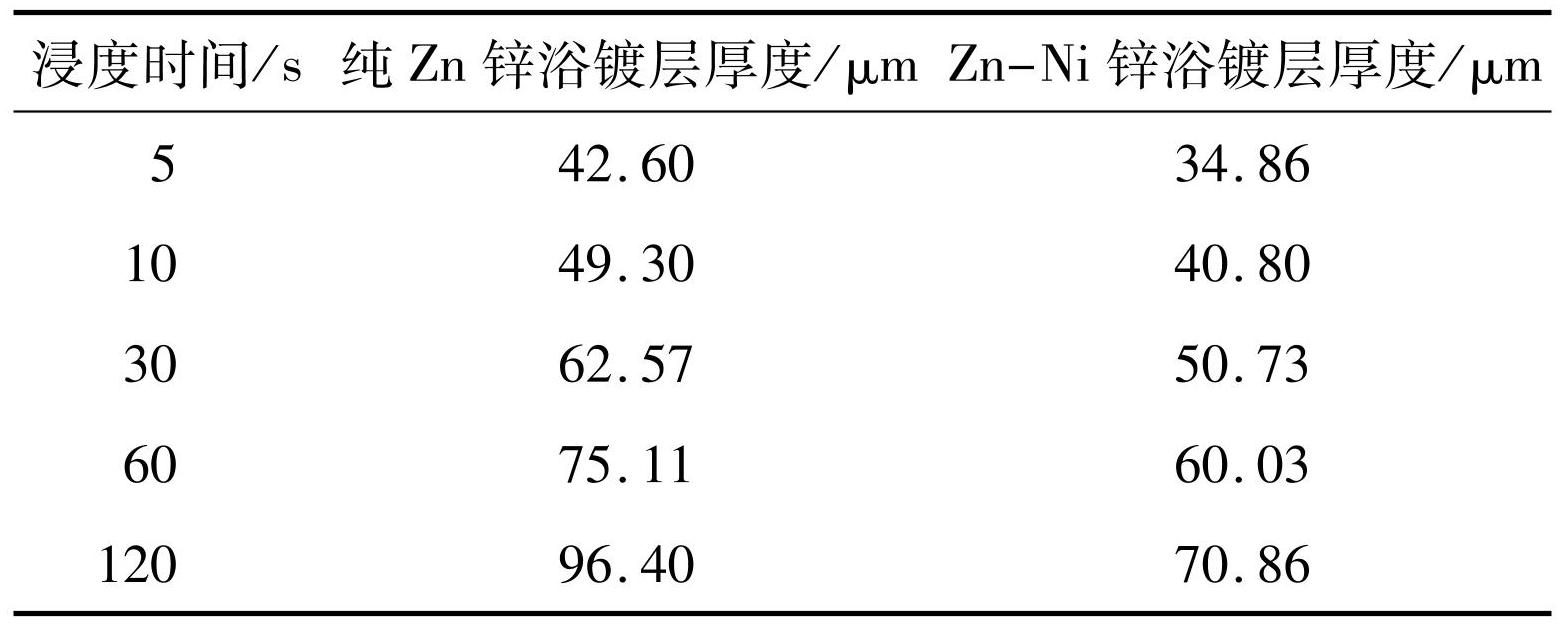

由表5可知,在浸镀时间相同的条件下锌镍镀层的总厚度均明显低于纯锌镀层,这也说明了锌浴中镍的加入使镀层明显减薄;由表3、表4可知镍元素的加入也使得纯锌镀层中各相的相层结构变得致密,但没有改变相层分布,两种镀层结构从基体到镀层表面依次是δ相、ζ相、η相[5]。锌镍镀层浸镀5 s时δ相层较薄,呈疏松的柱状结构,内部含有较多间隙,较纯锌镀层浸镀5 s时小;ζ相呈密实状,厚度较薄。浸镀10 s时,δ相、ζ相均有明显生长,δ相较密实,ζ相则呈疏松的栅状结构,此时δ相厚度为6.7 μm,ζ相厚度为9.21 μm。浸镀30 s时,δ相层厚度变化不大,ζ相前沿颗粒呈发散状生长并分布于铁锌合金相和表层η相之中,ζ相层厚度明显变大,δ相、ζ相之间有较多的机械混合物,此时δ相厚度为10.03 μm,ζ相厚度为22.15 μm。浸镀60 s时,δ相、ζ相厚度增大幅度较小,ζ相粗大晶粒消失,晶粒得到细化,δ相层更密实,δ相、ζ相之间的机械混合物较疏松,此时δ相厚度为13.9 μm,ζ相厚度为30.66 μm。浸镀120 s时,δ相厚度增大幅度较小、ζ相层厚度增大幅度较大且有粗大晶粒存在,ζ相前沿处晶粒细小呈散状分布,η相厚度明显减小,镀层厚度减小。浸镀不同时间条件下,机械混合物层厚度也明显减小,纯锌镀层在除浸镀时间30 s条件下之外,η相层均有疏松空洞存在,这会影响到镀层的粘附力和耐腐蚀性,锌镍镀层则较好改善了这一缺陷。镍含量0.045%的锌镍合金锌浴起到了减缓或消除含硅活性钢的Sandelin效应的作用,降低铁锌反应速率,消除活性钢镀锌时ζ相的异常生长,使镀层粘附性提高,镀层表面形成连续的η相自由锌层,和锌镍中间合金一样起到了抑制活性钢镀锌时ζ相异常生长和减薄镀层总厚度的效果。说明在较短时间(10 s)内热浸镀锌时,镍元素的添加也能起到减薄镀层的作用,适合带钢的连续镀等热浸镀锌镍合金研究,有较好的实际应用价值。δ相自始至终都在生长,说明δ相的生长与浸镀时间有关,随着时间的增加而持续生长。

表5两种锌浴条件下浸镀不同时间的镀层厚度

Table5Thickness of pure zinc and Zn-nickel coatings at different dipping time

图2为Q345钢锌镍和纯锌镀层在浸镀5、10、30、60、120 s时由镀层表面向基体扫描的线扫描图谱((a)~(e)为锌镍镀层,(f)~(j)为纯锌镀层)。由图2可知,两类镀层在不同浸镀时间条件下从镀层表面到基体的扫描距离不同,相同浸镀时间下锌镍镀层扫描距离明显较短;两者铁锌元素变化曲线相似,均是由镀层表面向基体扫描过程中铁元素原子计数至快接近基体时含量显著增大;锌元素原子计数在接近基体时明显下降。由此可知,镍元素的添加没有改变内部组织结构,主要减薄了镀层厚度。Q345钢锌镍镀层在浸镀5、10、30、60、120 s时Fe元素含量上升和Zn元素含量下降的位置约在距镀层表面32、41、 53、98、73 μm处。浸镀不同时间,Ni元素的含量变化情况一致,均呈一直线缓慢下降,Zn元素的含量则在浸镀不同时间时距镀层表面不同距离处出现了波动变化。由Q345钢纯锌镀层在不同浸镀时间的线扫描EDS谱图可以看出,Fe、Zn两种元素原子计数发生明显变化的位置相对镀层表面的距离有所增大,说明纯锌镀层的厚度增大。当浸镀5、10、30、60、120 s时,这个位置分别是34、43、54、67、96 μm。经过和Q345钢锌镍镀层EDS扫描图进行对比可知,两者在浸镀5、10、30 s时Fe、Zn原子计数发生突然变化的位置虽然相近,但并不是说两类镀层组织结构很大程度上相同,主要是η相的厚度发生了变化。随着浸镀时间的延长,Q345钢纯锌镀层的厚度逐渐增大。Zn元素的含量在距镀层表面不同距离处在同一水平数值附近波动变化,在浸镀不同时间条件下,线扫描接近基体之前Fe元素的含量均是呈现一段缓缓上升的过程。由此可知,锌浴中镍元素的添加确实降低了Q345钢纯锌镀层的厚度。

图2Q345钢锌镍和纯锌镀层浸镀不同时间的EDS扫描谱图

Fig.2EDS scanning spectrum of zinc-nickel and pure zinc coating on Q345steel at different dipping time: (a) , (f) 5 s; (b) , (g) 10 s; (c) , (h) 30 s; (d) , (i) 60 s; (e) , (j) 120 s

2.2 镀层耐蚀性能

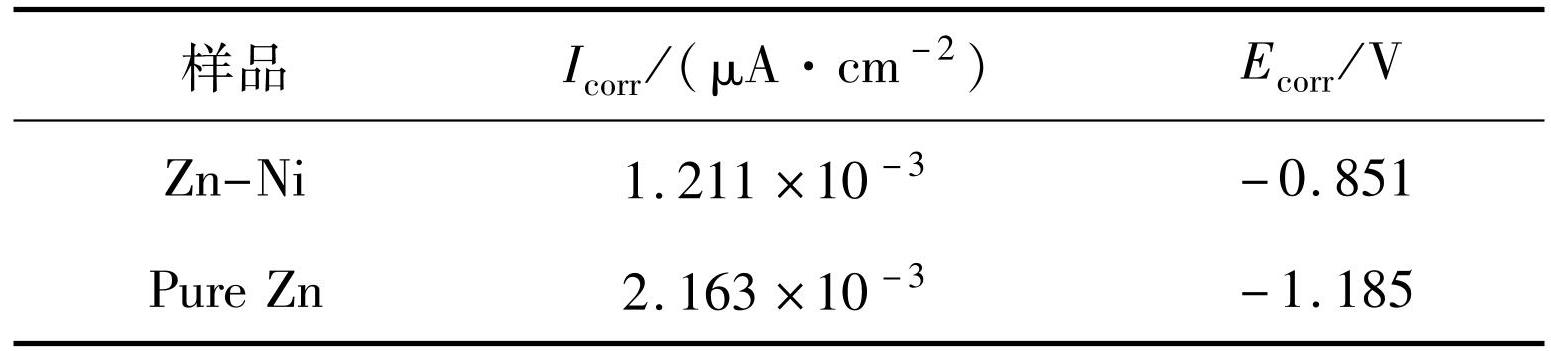

2.2.1 电化学极化测试

通过对组织结构的分析发现,浸镀120 s时的镀层具有优异的相层分布,Ni的存在有效抑制了Sandelin效应,使镀层减薄。图3是在浸镀温度450℃,浸镀时间120 s条件下的纯锌镀层和锌镍合金镀层的动电位极化曲线,相应的腐蚀电位Ecorr和腐蚀电流密度Icorr如表6所示。分析可知,锌镍镀层Ecorr较锌层正移,腐蚀电流密度Icorr最小,腐蚀速率最慢,所以耐腐蚀性较好。这说明锌镍合金与铁基体构成的原电池电动势明显小于纯锌镀层与铁基体构成的电动势,即Ni元素的添加能显著提高镀层的耐蚀性能。

图3两类镀层试样极化曲线

Fig.3Polarization curves of two types of coating

表6极化曲线测试结果

Table6Test results of polarization curve

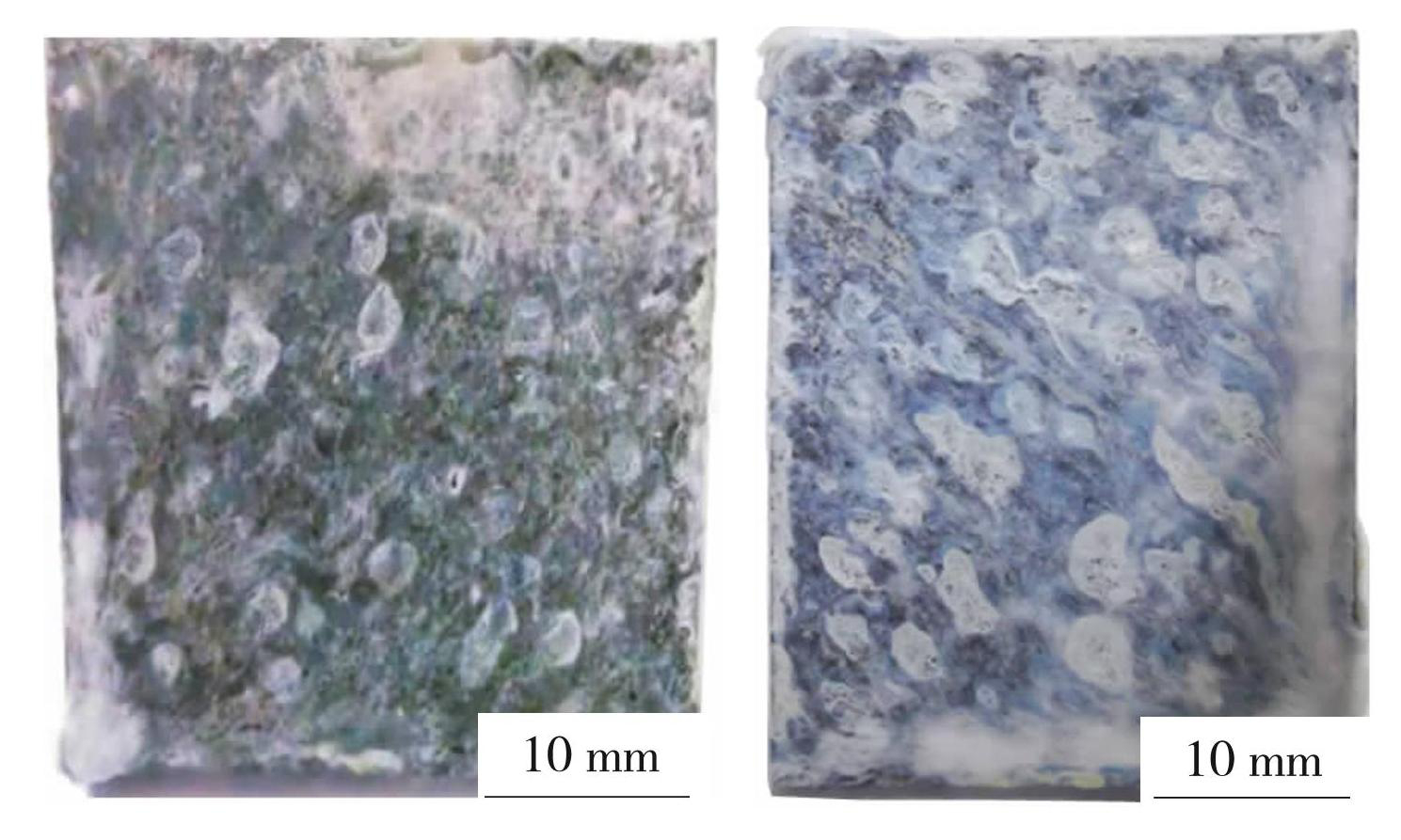

2.2.2 中性盐雾腐蚀实验

Q345钢纯锌镀层在45 h时初次出现白锈,而锌镍初次出现白锈的时间是72 h,锌镍镀层首次出现白锈的时间较晚,说明锌镍镀层的耐腐蚀性要好于纯锌镀层。纯锌镀层白锈面积较大,由点状逐步扩大成圆状,腐蚀过程较均匀;锌镍镀层白锈面积较小,二者白锈的生成及扩展方式相似。图4是纯锌镀层及锌镍合金镀层(浸镀120 s)盐雾实验200 h时的腐蚀形貌,图5为中性盐雾腐蚀实验200 h白锈产物的XRD谱图。

图4两类镀层盐雾实验200 h时腐蚀形貌

Fig.4Corrosion morphology of two types of coating in salt spray test for 200 h: (a) zinc-nickel; (b) pure zinc

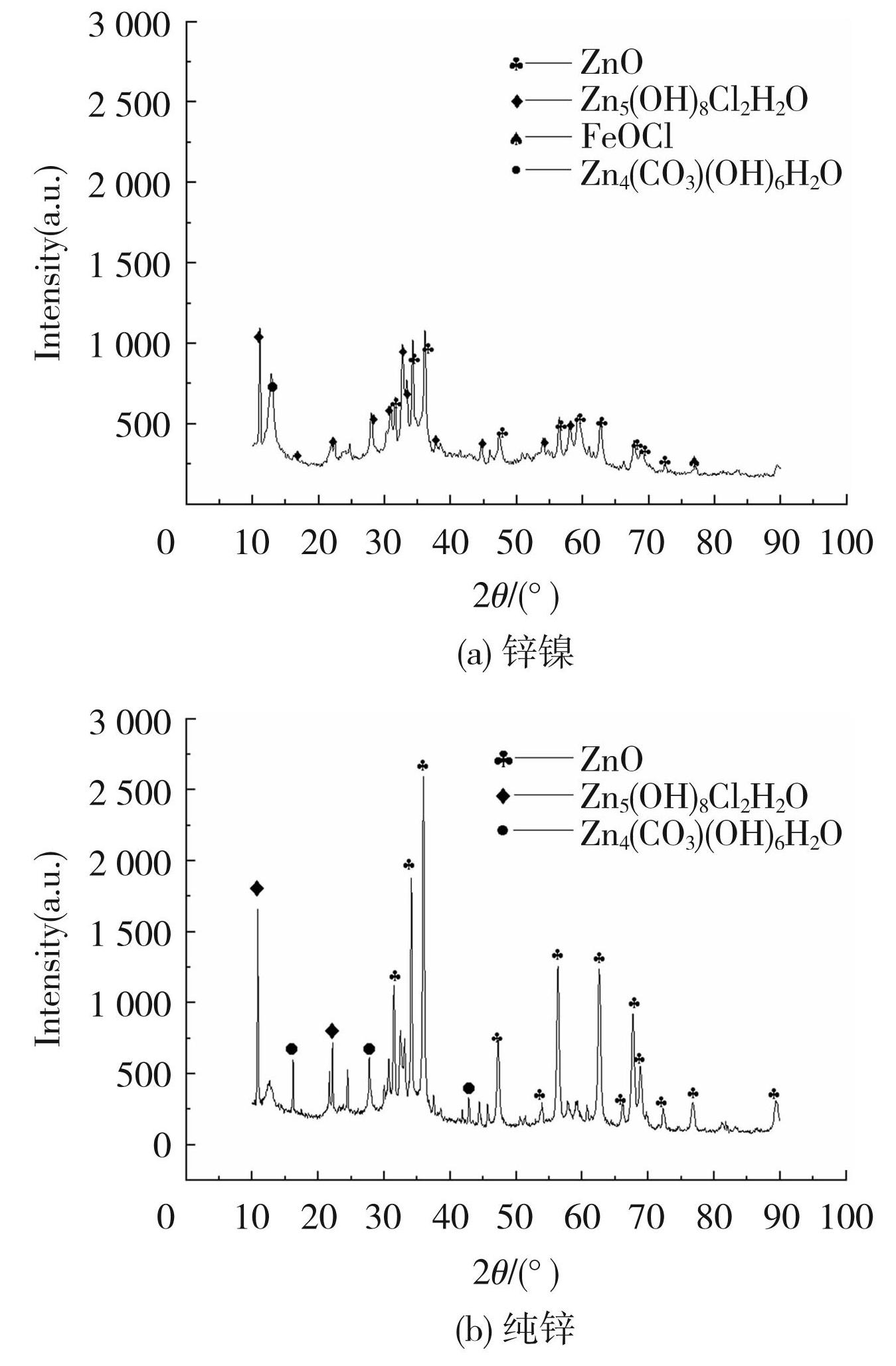

由图5可知,纯锌镀层白锈腐蚀产物分别有ZnO、Zn5(OH)8Cl2H2O、Zn4(CO3)(OH)6H2O 3种物质,相比于纯锌镀层的腐蚀产物,锌镍合金镀层的腐蚀产物还存在FeOCl。纯锌镀层腐蚀产物ZnO的峰比较多,锌镍镀层则相对较少,其原因是镀层中的Ni可以抑制Zn(OH)2转化成ZnO。ZnO是由ZnCl2·4Zn(OH)2(或Zn5(OH)8Cl2H2O)水解生成,为n型半导体,电导率比Zn(OH)2要大,腐蚀电流可以较易通过,这使原本就比较疏松的保护膜更容易发生腐蚀[18-20]。FeOCl是一种结构不稳定的腐蚀中间体,当它释放Cl-时,会形成FeO(OH),迁移的OH-可以与腐蚀性介质中的金属离子在镀层表面生成新物质,在一定程度上抑制了锌镍合金层的腐蚀[21]。二者产物中均有碱性物质Zn4(CO3)(OH)6H2O,这会使镀层表面的pH降低,从而减缓了腐蚀反应的进程[22],纯锌镀层的峰强较低,耐蚀性较差,锌镍镀层耐蚀性较好,这与动电位极化曲线测试结果一致。两类镀层衍射峰都比较尖锐,无明显宽化特征,说明锌镍合金镀层比纯锌镀层有更好的耐中性盐雾腐蚀能力。

图5中性盐雾200 h时的白锈产物XRD谱图

Fig.5XRD spectrum of white rust products after neutral salt spray for 200 h: (a) zinc-nickel; (b) pure zinc

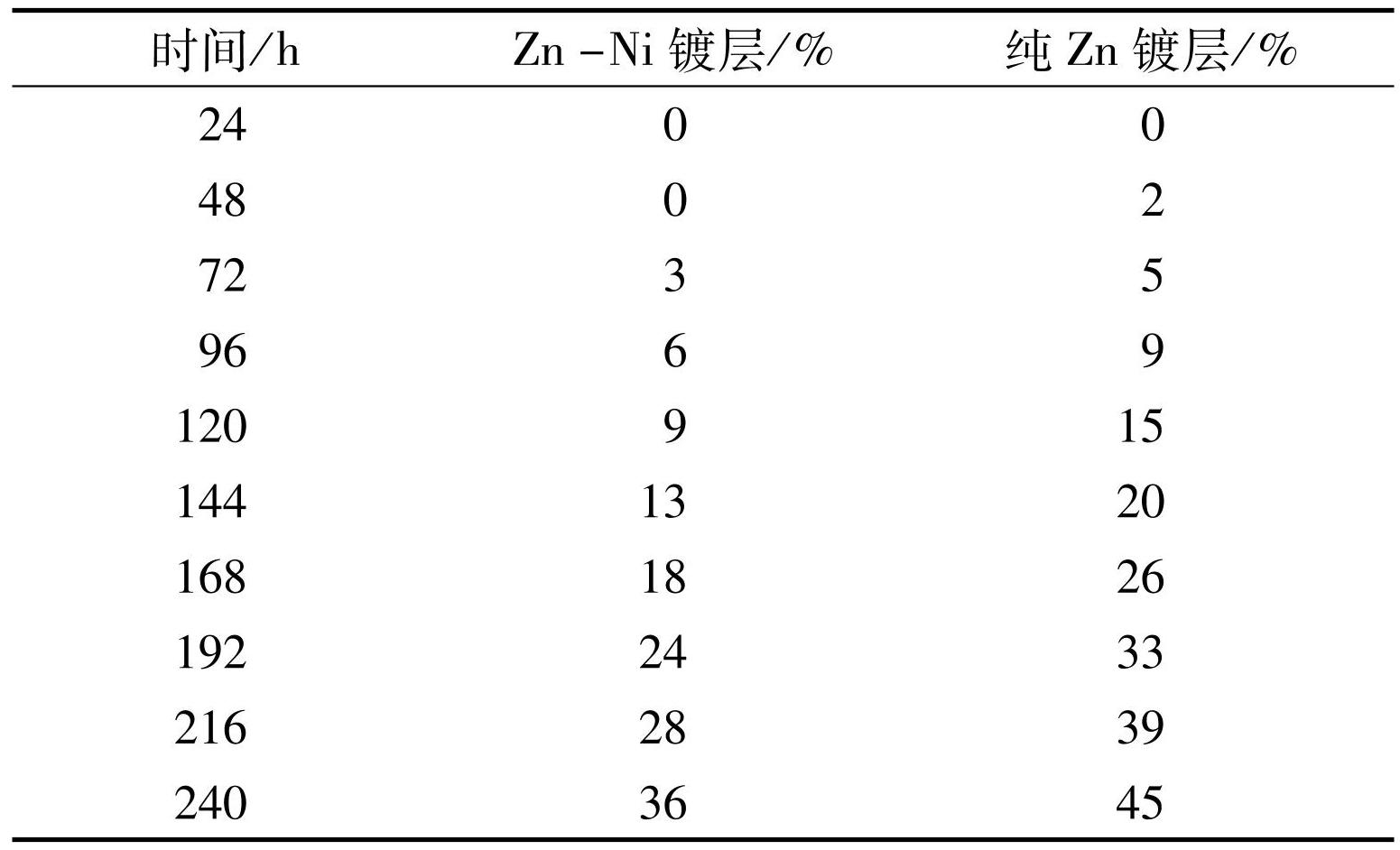

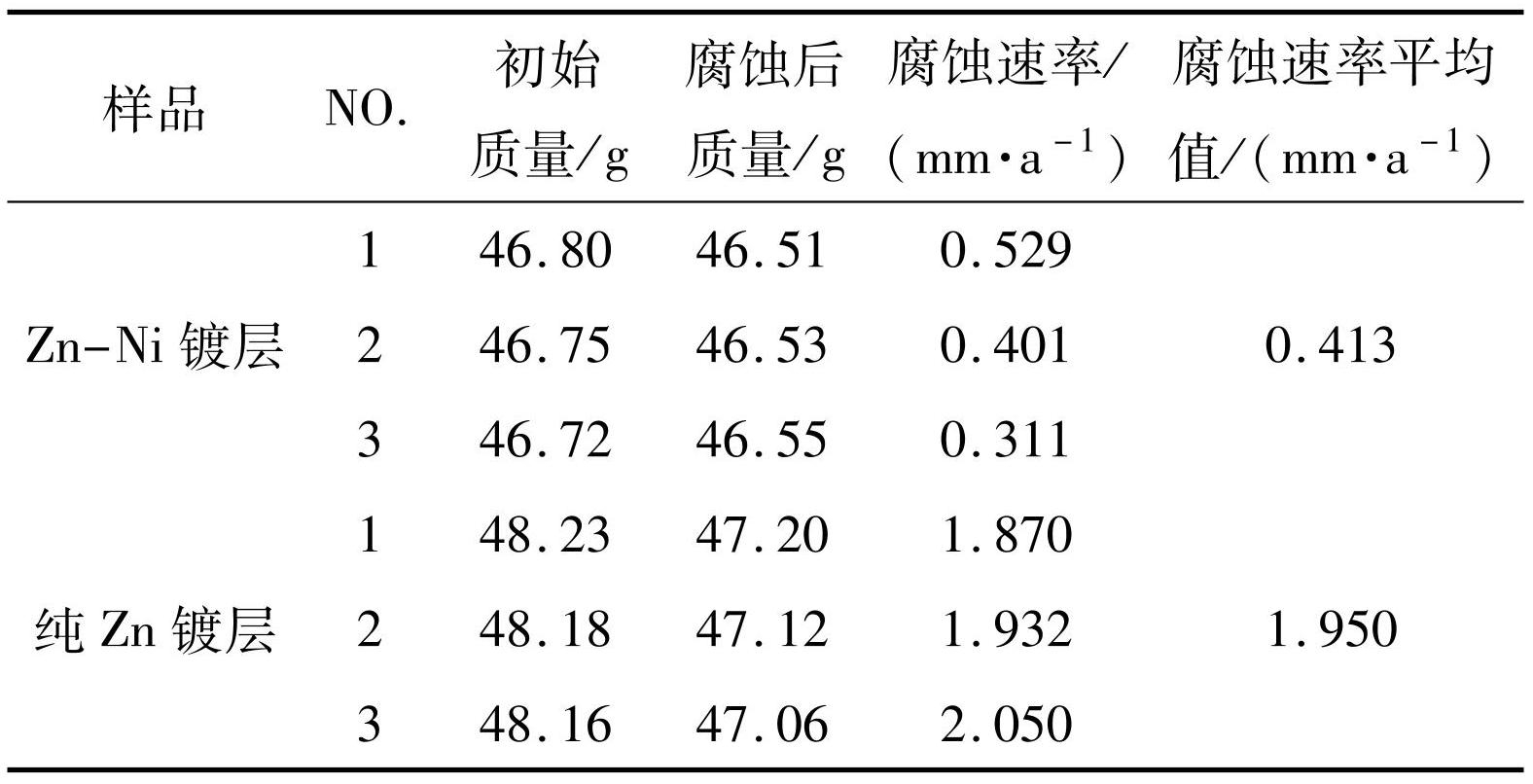

2.2.3 全浸实验

浸泡不同时间条件下锌镍镀层与纯锌镀层表面出现白锈的面积百分数如表7所示,NaCl盐水浸泡24 h时,两类镀层均没有出现白锈;浸泡48 h时,纯锌镀层首先出现白锈,面积百分数2%;浸泡72 h时,锌镍镀层出现白锈,面积百分数3%;浸泡96 h时锌镍镀层白锈面积百分数6%,纯锌镀层白锈面积百分数9%;随着时间的延长,当浸镀时间240 h时,锌镍镀层白锈面积百分数36%,纯锌镀层白锈面积百分数45%。可见,在全浸实验条件下,两类镀层的白锈面积百分数均随时间的增加而增大,纯锌镀层的腐蚀速率较快,锌镍镀层较慢。表8为用GB 10124—88中模拟工况下发生的均匀腐蚀速率公式计算两类镀层在质量分数5%的NaCl溶液中浸泡500 h的腐蚀失重数据,可知在浸泡500 h后,纯锌镀层腐蚀失去的重量较大,耐盐水浸泡性能较差;锌镍镀层腐蚀失去的重量较少,耐盐水浸泡性能较好,在镀层成分相同的情况下,镀层厚度越大耐腐蚀性越好。这和动电位极化曲线、中性盐雾实验及全浸实验出现白锈面积百分数对比结果一致。说明锌镍合金锌浴所制备的锌镍镀层能提高镀层的耐盐水浸泡性能。

表7两类镀层浸泡不同时间白锈腐蚀面积百分数

Table7The percentage of white rust corrosion area of two types of coatings at different immersion time

表8两类镀层盐水浸泡500 h的腐蚀速率结果

Table8Results of corrosion rate of two types of coatings immersed in brine for 500 h

3 结论

1)在较短的浸镀时间(10 s)内,锌镍合金锌浴对活性钢镀锌ζ相的异常生长同样有较好的抑制效果;随着浸镀时间增加,锌镍合金锌浴中的镍可以抑制ζ相的异常生长同时可以减薄铁锌混合物相层,提高致密性,达到了锌镍中间合金的抑制效果。

2)锌镍合金中的镍元素没有改变镀层各合金相层的结构,浸镀5、10、30、60、120 s条件下,锌镍镀层和纯锌镀层从基体到镀层依次为δ、ζ、η相;锌镍合金锌浴中镍对δ相的生长影响不明显,δ相的生长主要取决于浸镀时间。

3)浸镀温度450℃、浸镀时间120 s条件下锌镍镀层电化学腐蚀电位相比纯锌层正移了334 mV;中性盐雾实验中,纯锌镀层出现白锈的时间为45 h,而锌镍镀层为72 h,两类镀层腐蚀产物成分都有Zn5(OH)8Cl2H2O、Zn4(CO3)(OH)6H2O;全浸实验中,随着浸泡时间的增加,两类镀层的白锈面积都在增大,纯锌镀层的白锈面积增加速度较快,盐水浸泡500 h纯锌镀层的腐蚀速率是锌镍镀层的4.7倍。结果表明超低镍含量锌镍合金中镍元素能显著提高镀层的耐腐蚀性。