摘要

本文研究了Mo含量分别为0wt.%、5wt.%、10wt.%的3种 Ni-22Cr-xMo镍基合金熔覆层的高温腐蚀行为,探讨其用于生物质电厂受热面管高温腐蚀防护的理论可行性。以KCl和NaCl混合盐为腐蚀介质模拟生物质电厂焚烧环境,测量了在650 ℃、168 h后3种熔覆层试样的高温腐蚀累积失重量,利用SEM、EDS、XRD分别对腐蚀产物的微观形貌、元素成分及物相组成进行了测试分析。结果表明:无Mo熔覆层的氧化皮最厚,且与熔覆层之间存在较大的裂隙;添加 Mo元素后,氧化皮与熔覆层之间未见明显裂隙,氧化皮厚度减小,表面Cr元素的质量分数有所提高,内部出现了明显的贫铬区,且贫铬区富集了大量的Mo,阻止了腐蚀的进一步内侵。但Mo的含量并不是越多越好,添加10wt.%Mo时,Mo元素在熔覆层内部分布的连续性比添加5wt.% Mo时相对较差,不利于阻止腐蚀向内部延伸;添加10wt.%Mo熔覆层的氧化皮比无Mo熔覆层更薄,但累积失重量却更大,说明添加过多的Mo会生成大量的挥发性产物,反而降低熔覆层的耐腐蚀性能。添加5wt.% Mo元素的Ni-22Cr-xMo镍基合金熔覆层氧化皮与熔覆层之间结合性良好,表现出较高的耐高温腐蚀特性,对基体的保护作用更好。

Abstract

The high-temperature corrosion behaviors of three Ni-22Cr-xMo nickel alloy cladding layers with Mo content of 0wt.%, 5wt.% and 10wt.% were investigated to explore the theoretical feasibility of using it for high-temperature corrosion protection of heating tube in biomass power plants. The mixed salt of KCl and NaCl was used as the corrosive medium to simulate the biomass power plants incineration environment. The cumulative weight loss of the three samples after high temperature corrosion at 650 ℃ for 168 h was measured. The microscopic morphology, elemental composition and phase composition of the corrosion products were detected and analyzed by using Scanning Electron Microscope with Energy Dispersive Spectrometer(SEM/EDS) and X-ray Diffraction (XRD). The results show that the oxide scale of the cladding layer without Mo addition is the thickest, and there is large crack between it and the cladding layer. After the addition of Mo element, there is no obvious crack between the oxide scale and the cladding layer. The thickness of the oxide scale decreases, the mass fraction of Cr on the surface increases, and the chromium-poor area appears internally, and a large amount of Mo is enriched in the chromium-poor area, which prevents the further internal invasion of corrosion. However, the content of Mo is not as much as possible. When 10wt.% Mo is added, the continuity of Mo element distribution inside the cladding layer is relatively poor compared to adding 5wt.% Mo, which hinders the prevention of corrosion from extending inward. The oxide scale of cladding layer containing 10wt.%Mo is thinner than that of without Mo addition, but the cumulative weight loss is larger, indicating that excessive Mo additionl generates a large amount of volatile products, which reduces the corrosion resistance of the cladding layer. The Ni-22Cr-xMo Ni-based alloy cladding layer with 5wt.% Mo addition has good bonding between the oxide scale and the cladding layer, exhibiting higher high-temperature corrosion resistance and providing better protection of the matrix.

随着世界能源经济和能源结构的转型,可再生能源的地位逐渐上升,生物质能作为一种绿色稳定的能源,逐渐受到重视[1-3]。在生物质燃料的燃烧过程中,产生了大量含有HCl的烟气以及含有碱金属(K、Na)的积灰,积灰附着在管道上会发生结渣,极易产生高温腐蚀,严重影响锅炉的安全运行[4-6]。尽管可以通过降低温度来减少高温腐蚀的发生,但这是以牺牲经济利益为前提的,并且随着生物质锅炉技术的发展,其运行参数也在逐渐提高。因此,要解决高温腐蚀问题,关键还是要研制出耐高温、抗腐蚀的材料[7-10]。

镍基合金具有良好的耐蚀性和抗高温氧化性,Ni和Cr元素能够形成较致密的氧化皮,对内部金属起到保护性作用,被广泛应用于腐蚀性环境中[11-12]。但其价格昂贵,无法直接作为原材料投入锅炉管及换热器的生产[13]。近年来,随着涂层技术的发展,在传统锅炉用金属材料表面制备耐高温腐蚀的涂层成为一个广泛研究的课题。主要的涂层工艺有喷涂、金属渗透以及激光熔覆,而激光熔覆制备涂层因具有细化晶粒、结合强度高、可靠性强等优点受到广泛关注[14]。

Song等[15]使用热喷涂、冷喷涂以及激光熔覆技术,将Ni50Cr喷涂到传统受热面合金上,进行气体腐蚀和KCl沉积腐蚀,两种环境下激光熔覆涂层的耐腐蚀性能都是最佳的,腐蚀主要发生在NiCrFe的晶界处,说明该种材料的耐晶间腐蚀能力较差。Mo元素可以提高合金的强度,同时提高合金局部耐腐蚀性,可在镍基合金中添加钼元素来提高合金的耐蚀性[11]。Busacil等[16]发现,Mo能够阻止310L不锈钢内部的Fe元素向外扩散,并可通过促进氧化皮-合金界面处的键控效应来提高氧化皮的附着力。 Galetz等[17]通过在NiAl中添加Mo,大大改善了NiAl在高温含氯环境中的腐蚀速率。Izzuddin等[18]在570℃的含氯氧化性气氛中进行实验,发现添加Mo可提高Ni20Cr的耐蚀性,其中,添加3wt.%Mo的合金耐蚀性最好。Mo含量并不是越多越好,在镍基合金中添加过量Mo元素会在奥氏体晶界处析出富钼第二相,降低合金的耐点蚀性能。此外,在NiCr合金中,添加过多的Mo会导致MoOCl2 挥发性产物的生成,使氧化层内部出现空腔和间隙,降低材料的耐蚀性[19]。

本研究在Ni-22Cr的基础上,添加3种不同含量的Mo元素(质量分数分别是0%、5%、10%),获得不同Mo元素的Ni-22Cr-xMo合金粉末并制备激光熔覆层,并在650℃高温环境下模拟生物质电厂焚烧环境下的高温腐蚀实验,研究Mo含量对镍基合金熔覆层高温腐蚀行为的影响,探讨其用于生物质电厂受热面管高温腐蚀防护的理论可行性。

1 实验

1.1 试样的制备及工艺

本实验使用的激光熔覆粉末材料为Mo元素质量分数分别是0%、5%、10%的Ni-22Cr-xMo合金,激光熔覆层的基体板材采用Q235钢板,尺寸为200 mm×200 mm×10 mm。粉末材料均由北京鑫铸联新材料科技有限公司提供,真空熔炼后雾化制粉形成。采用武汉锐科光纤激光技术股份有限公司生产的3 000 W光纤激光器(RFL-C3000),激光熔覆系统由激光器、水冷器、送粉器、除尘器及激光熔覆工作台等组成,使用同步送粉的方式进行试样制备,将混合均匀的金属粉末通过送粉机送至基体表面,同时用激光束照射粉末,使基体与粉末同时熔化、凝固,不断移动激光器形成熔覆层,激光功率为1 950 W,光斑直径为2 mm,扫描速度为10 cm/s,送粉速度为20 g/min,保护气流量为20 L/min,制备的单层厚度约为750 μm,共熔覆6层。为增强层与层之间的结合强度,每层涂层熔覆结束后冷却,用电动角磨机带动钢丝刷清理表面飞溅物等杂质后再进行下一层的制备。重复5次后完成厚度4.2 mm左右的合金熔覆层。对制备好的Ni-22Cr-xMo合金熔覆层采取线切割的加工方式制备实验所需试样:试样规格为20 mm×10 mm×2.8 mm的无基体的熔覆层试样,用于高温熔盐腐蚀失重实验;规格为10 mm×10 mm×10 mm的带基体的熔覆层试样(去除部分基体),用于高温腐蚀后形貌观察和元素分布检测。使用240#~1 200#的连续SiC砂纸对切割好的试样的截面和表面进行打磨,再进行酒精浴超声清洗,然后吹干放置于干燥器中备用。将3种熔覆层材料命名为M0、M5、M10,M后数字对应添加的Mo元素质量百分数。

1.2 模拟生物质电厂焚烧腐蚀实验

1.2.1 腐蚀试剂

生物质燃料在燃烧时会产生氯化物、硫化物和硫酸盐等。其中,氯化物的腐蚀问题极为严重,氯是引起腐蚀的关键因素,硫化物虽然也对腐蚀有影响,但由于硫主要存在于燃料燃烧后烟气之中,并且会转换成具有保护效应的硫酸盐保护层,因此本实验主要以碱金属氯盐(KCl-NaCl)来模拟生物质锅炉内的腐蚀介质[20]。根据标准ASTM E1755-01和标准ASTM E0870-82R98E1计算得到KCl和NaCl的质量比为KCl∶NaCl=21∶1[21-22]。

1.2.2 腐蚀实验

将打磨、抛光、干燥后的试样置于小刚玉坩埚中,试样的底部和上部均覆盖腐蚀试剂,用来模拟生物质积灰腐蚀。设定实验温度为650℃,进行168 h等温腐蚀实验,每个试验周期为24 h,为了保证实验数据的准确性,每种试样各设置2个平行试样,将所有试样放置于坩埚舟中,推入电阻炉的中间位置进行加热。实验采用管式电阻炉进行加热,管式电阻炉的温控在±1℃。

评价材料耐蚀性的方式有测量失重量和增重量两种,测量增重量主要适用于气体腐蚀,这是因为在熔盐腐蚀中,由于腐蚀试剂会不同程度的粘附在腐蚀产物的表面且去除时会造成腐蚀产物的剥落,因此无法准确地测出腐蚀产物的质量,故常采取测量失重量的方法评价高温熔盐腐蚀。本研究中,将腐蚀后的试样放置在温度为80℃的25wt.%盐酸中酸洗20~30 min,将表面腐蚀产物全部溶解去除,检测试样腐蚀前后失重量。腐蚀失重量计算公式如下:

(1)

式中:Δm为随时间周期增长的累积失重量,kg;A为试样原始的表面积,m2。

1.3 表征方法

将试样置于电阻炉中等温腐蚀168 h后取出,试样冷却后,用去离子水轻轻冲洗掉表面残留的腐蚀试剂并吹干,将试样用镊子敲落表面的腐蚀产物,将收集的腐蚀产物进行粉碎、研磨成粉末,利用X射线衍射仪(Rigaku D/Max-2400,Tokyo, Japan)进行物相检测,在工作电压40 kV,工作电流100 mA的参数下以8(°)/min的扫描速度从10°到100°进行X射线扫描。对清洗干燥后的另一试样进行喷金处理,随后在二次电子模式下通过扫描电子显微镜(SEM,HITACHI S-4800)观察腐蚀产物的形貌,加速电压为15 kV,使用其配备的能谱仪(EDS)测定腐蚀产物的化学成分。表面形貌检测完成后,使用环氧树脂将试样进行封装,环氧树脂凝固后用400#~1 500#的SiC砂纸进行打磨,使截面露出金属光泽,并进行抛光处理,将抛光后的试样用去离子水进行冲洗,洗净杂质后进行干燥,对腐蚀截面进行喷金处理后在扫描电子显微镜下观察截面形貌并进行元素面扫描。

2 结果与分析

2.1 腐蚀失重情况

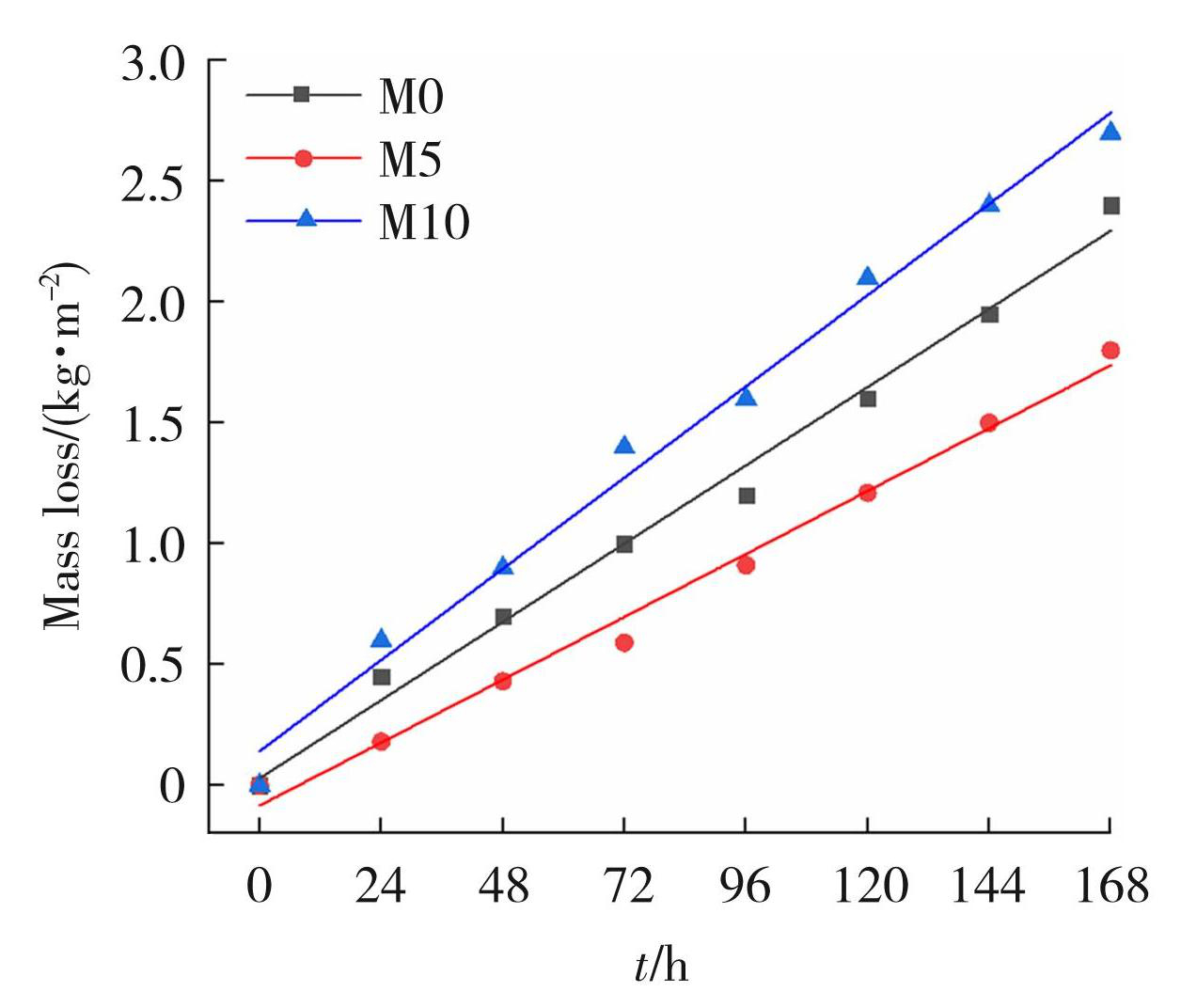

图1是3种试样腐蚀7个试验周期后失重速率曲线,表1为3种试样失重拟合公式,可见,腐蚀最快的是M10试样。同时,M10试样失重量最多,为2.7 kg/m2,失重量最小的是M5试样,为2.1 kg/m2。在650℃时,腐蚀试剂部分熔融,因此,腐蚀过程中既有化学腐蚀又有电化学腐蚀。在实验进行的前48 h内,3种试样的失重量相差较小,而M5试样的失重量相较其他试样的失重量较低,且这种趋势持续至实验结束。

图1650℃不同试样腐蚀168 h的腐蚀失重速率

Fig.1Rate of corrosion weight loss of samples corroded at 650℃ for 168 h

表1不同成份材料失重拟合公式

Table1Fitting formula for weight loss of materials with different compositions

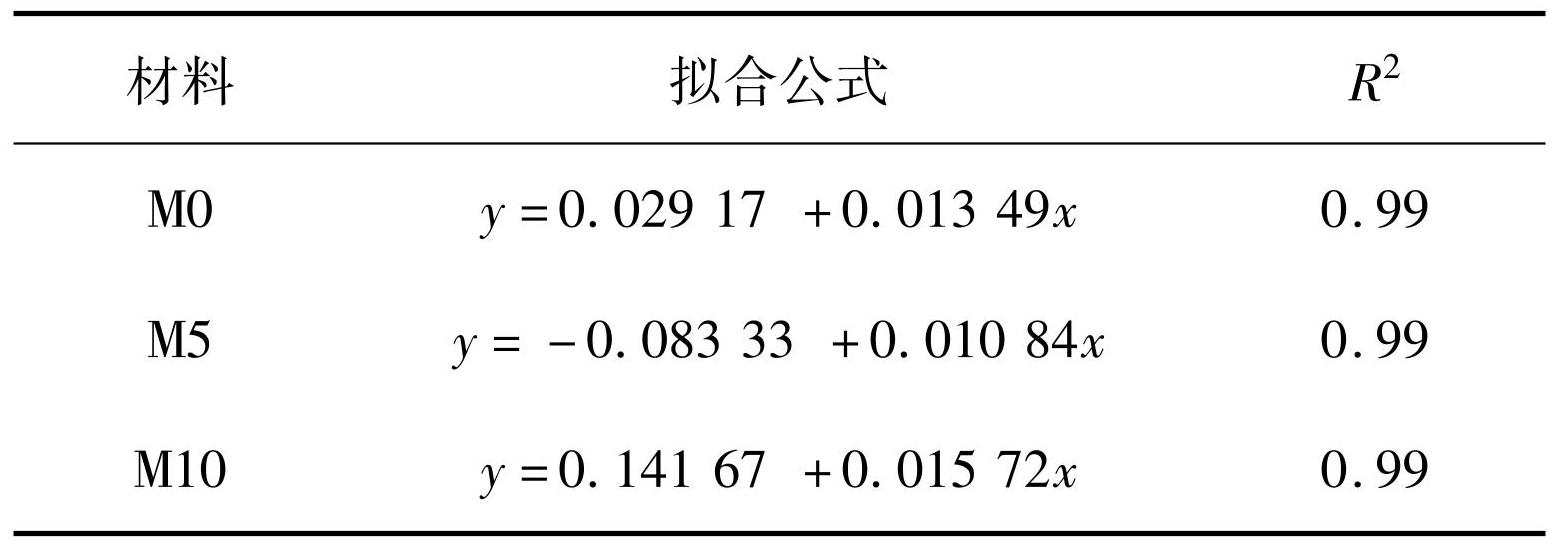

图2是M0、M5、M10的3种试样在650℃的管式电阻炉中进行168 h高温腐蚀实验后的累积失重量及平均值。为了避免实验的偶然性,设置了两组平行实验,尽管可能由于实验过程中炉温的整体影响,以及不可避免的测量误差造成两组平行试样的失重量有较小的差别,但整体上的规律是一致的:在650℃时,累积失重量最小的试样是M5,累积失重量最大的试样是M10,说明添加5wt.%Mo时,材料的耐蚀性较好,而添加10wt.%Mo时,材料的耐蚀性相对较差。

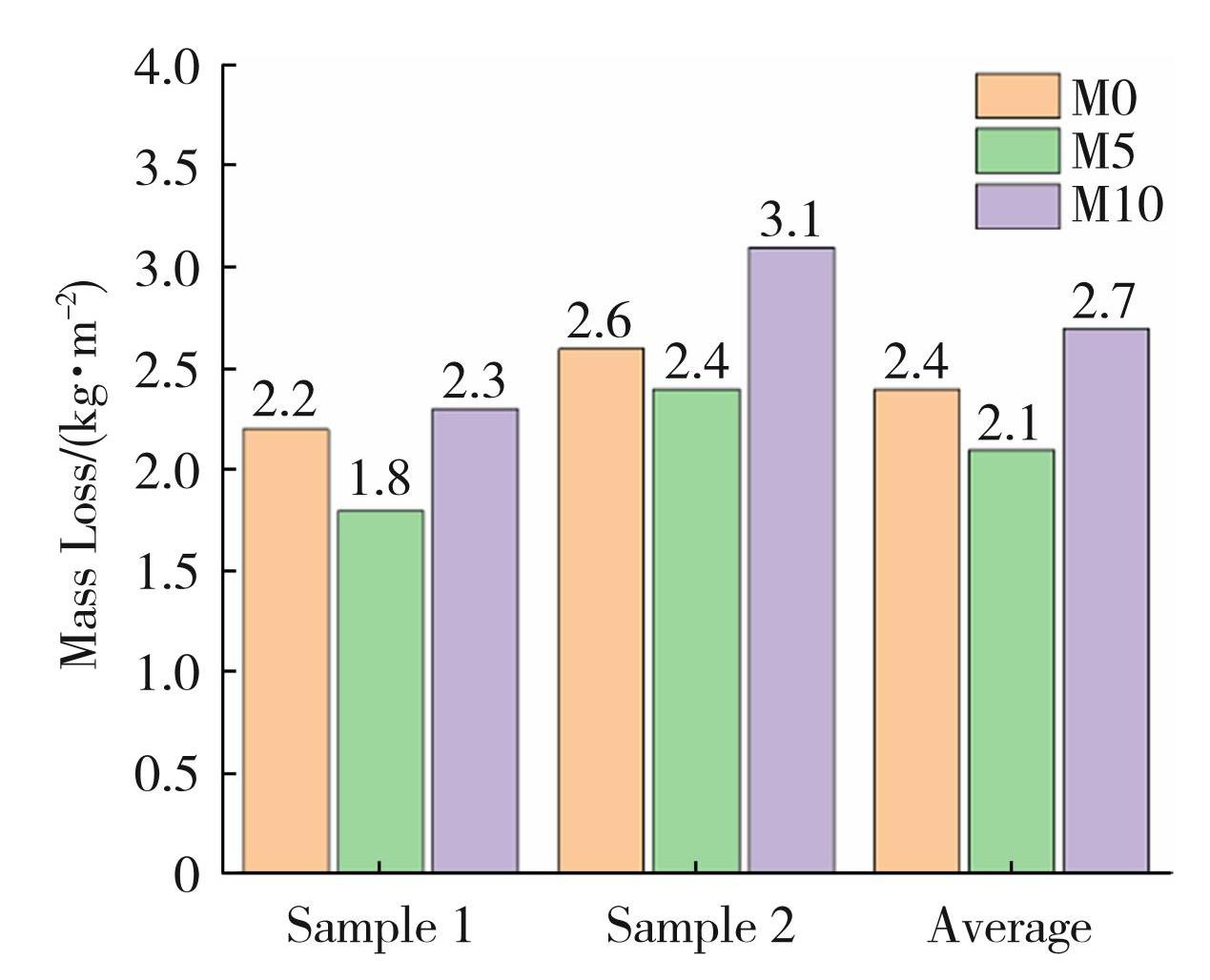

图3所示是3种材料在650℃的管式炉中进行等温加热168 h后的宏观形貌状态。3种材料在该温度腐蚀后表面均生成了较厚的腐蚀产物层,表面腐蚀产物松散且有轻微的剥落。其中,M0试样的表面腐蚀产物层最厚,呈青绿色,且出现了严重开裂,说明在腐蚀产物层中产生了应力作用。M5产物表面腐蚀层最薄且最致密。M10试样腐蚀产物较松散,产物颜色呈绿色和褐色。

图2650℃不同试样腐蚀168 h的累积失重量

Fig.2Cumulative weight loss of samples corroded at 650℃ for 168 h

图3650℃不同试样腐蚀168 h后表面的宏观状态

Fig.3Macroscopic state of the surface of the sample after corrosion at 650℃ for 168 h: (a) M0; (b) M5; (c) M10

2.2 高温腐蚀产物相组成

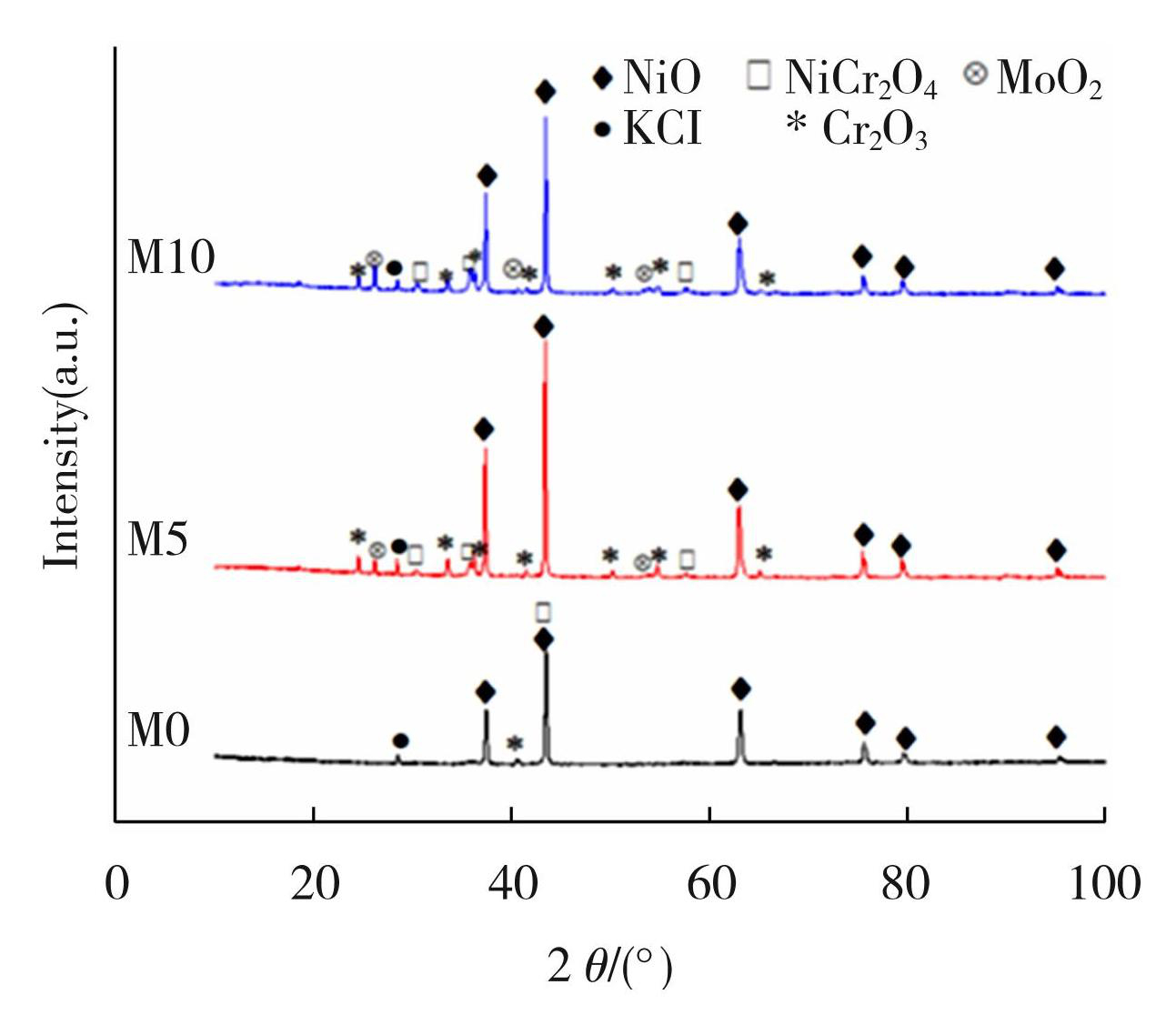

为确定高温腐蚀产物的物相组成,进而研究不同Mo含量对Ni-22Cr-xMo熔覆层的腐蚀影响,本文对高温腐蚀产物进行了X射线衍射谱分析,图4是3种试样650℃高温腐蚀168 h后表面腐蚀产物的XRD谱图。

图4650℃不同试样腐蚀产物的XRD谱图

Fig.4XRD patterns of corrosion products from different samples at 650℃

由图4可以看到,M0、M5、M10的腐蚀产物谱图中存在NiO和Cr2O3的峰,这说明腐蚀产物中存在大量的NiO 和Cr2O3,M5、M10的XRD谱图较为相近,相比M0,产物中多了NiCr2O4和MoO2两种物质,说明加入Mo元素后生成了Mo的氧化膜,提高了材料的耐腐蚀性能。腐蚀产物中存在KCl是由于腐蚀试剂未被完全冲洗干净,存在残留引起的。

2.3 腐蚀产物表面的SEM分析

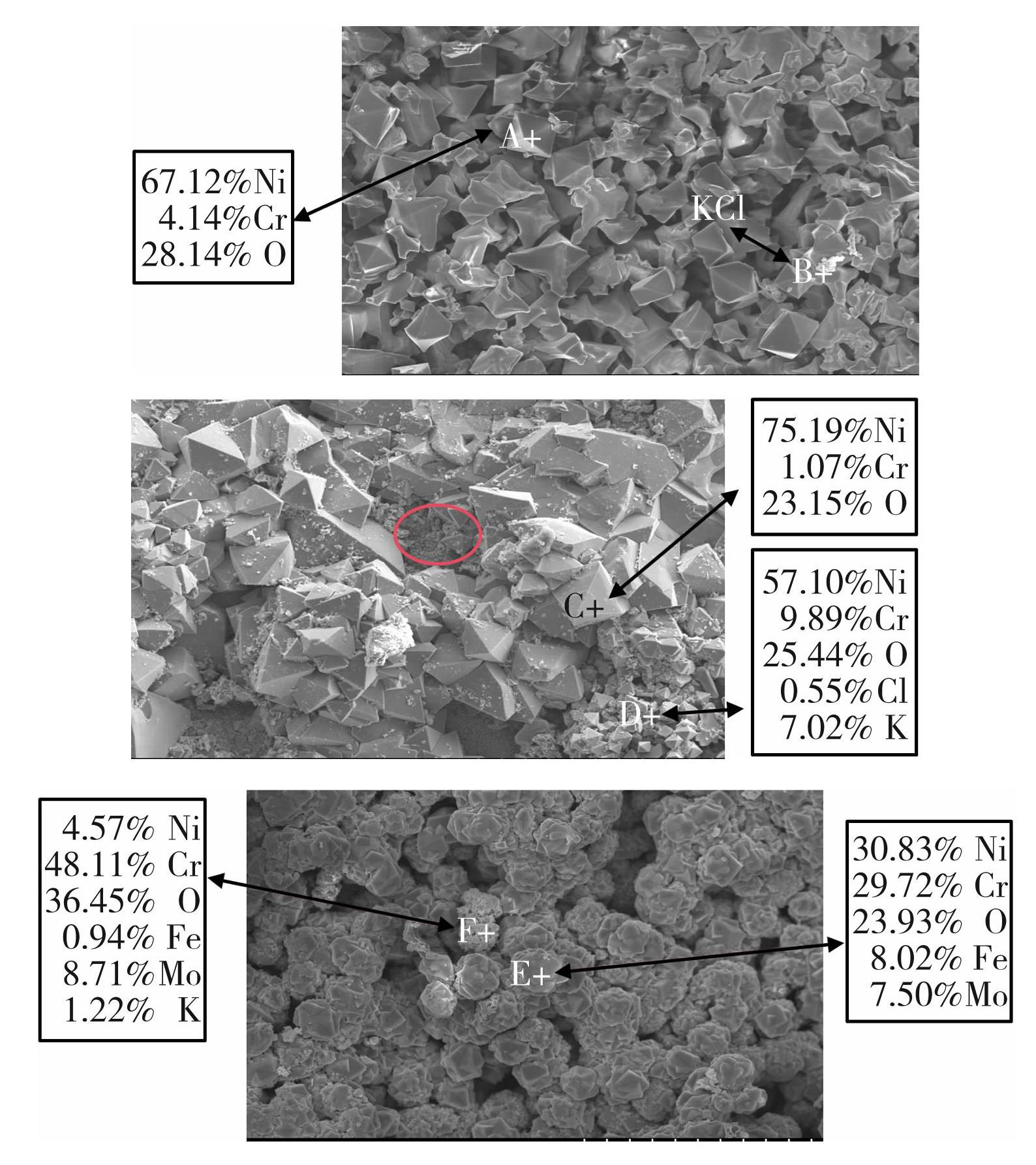

图5是650℃下不同Mo含量试样腐蚀168 h后通过SEM观察到的表面形貌和EDS能谱分析结果。

图5650℃不同试样腐蚀168 h的腐蚀产物表面形貌

Fig.5Surface morphology of corrosion products from different samples corroded at 650℃ for 168 h: (a) M0; (b) M5; (c) M10

M0、M5、M10 3种试样在650℃的模拟生物质环境下高温腐蚀时,表面均生成了较规则的腐蚀产物层。M0表面的腐蚀产物比较平整,腐蚀表面基本处于同一高度,表面腐蚀产物的成分主要是富镍氧化物。M5表面的腐蚀产物比较厚,呈尖晶石相,大小不均匀,通过对C、D两点进行EDS点扫描分析得知,当腐蚀产物颗粒较大时,产物中的Ni含量升高(皆为质量分数),主要是生成了富Ni氧化物(NiO),而小颗粒产物中的Cr含量较高,此时表面的产物仍是NiO、Cr2O3以及NiCr2O4的混合氧化物,但均未发现钼元素的存在,说明存在选择性腐蚀。M10表面的腐蚀产物为不光滑的球状颗粒,对这种形态的腐蚀产物进行EDS元素分析,发现此时腐蚀产物中的Ni含量降低,而Cr含量提高,并可检测出Mo 元素与Fe元素存在,说明此时不仅生成了镍和铬的氧化物,还生成了钼和铁的氧化物。M10表面腐蚀产物还出现了团絮状颗粒,如图5(c)中点F处,对F点进行EDS点扫描,发现其Cr、Mo元素含量进一步提高,为富Cr氧化物,推测此时的富Cr氧化物是由挥发的CrCl2氧化生成的,而Ni的含量急剧下降。

2.4 腐蚀产物截面的SEM分析

图6为不同Mo含量的Ni-22Cr-xMo合金熔覆层在650℃时腐蚀168 h后腐蚀试样截面背散射形貌图。

图6650℃高温腐蚀168 h后不同试样的截面形貌

Fig.6Cross-sectional morphology of different samples after high-temperature corrosion at 650℃ for 168 h: (a) M0; (b) M5; (c) M10

从图6可以看出,650℃时3种试样均发生了严重的腐蚀,试样表面的腐蚀产物层与熔覆层均出现了裂缝,并且腐蚀产物层出现了不同程度的破碎。在M0试样的固定树脂中出现了飞溅的腐蚀产物小颗粒,检测发现为Ni的氧化物,这可能是由于此时外层的腐蚀产物与表面结合不紧密,在环氧树脂放热凝固时造成了产物的飞溅。M5试样的腐蚀产物层致密,与熔覆层表面的裂纹较小,说明其与基体的结合较好,对基体的保护性较强。M10试样的产物层中出现了纵向的裂纹和孔洞,导致氧化皮的保护性下降。

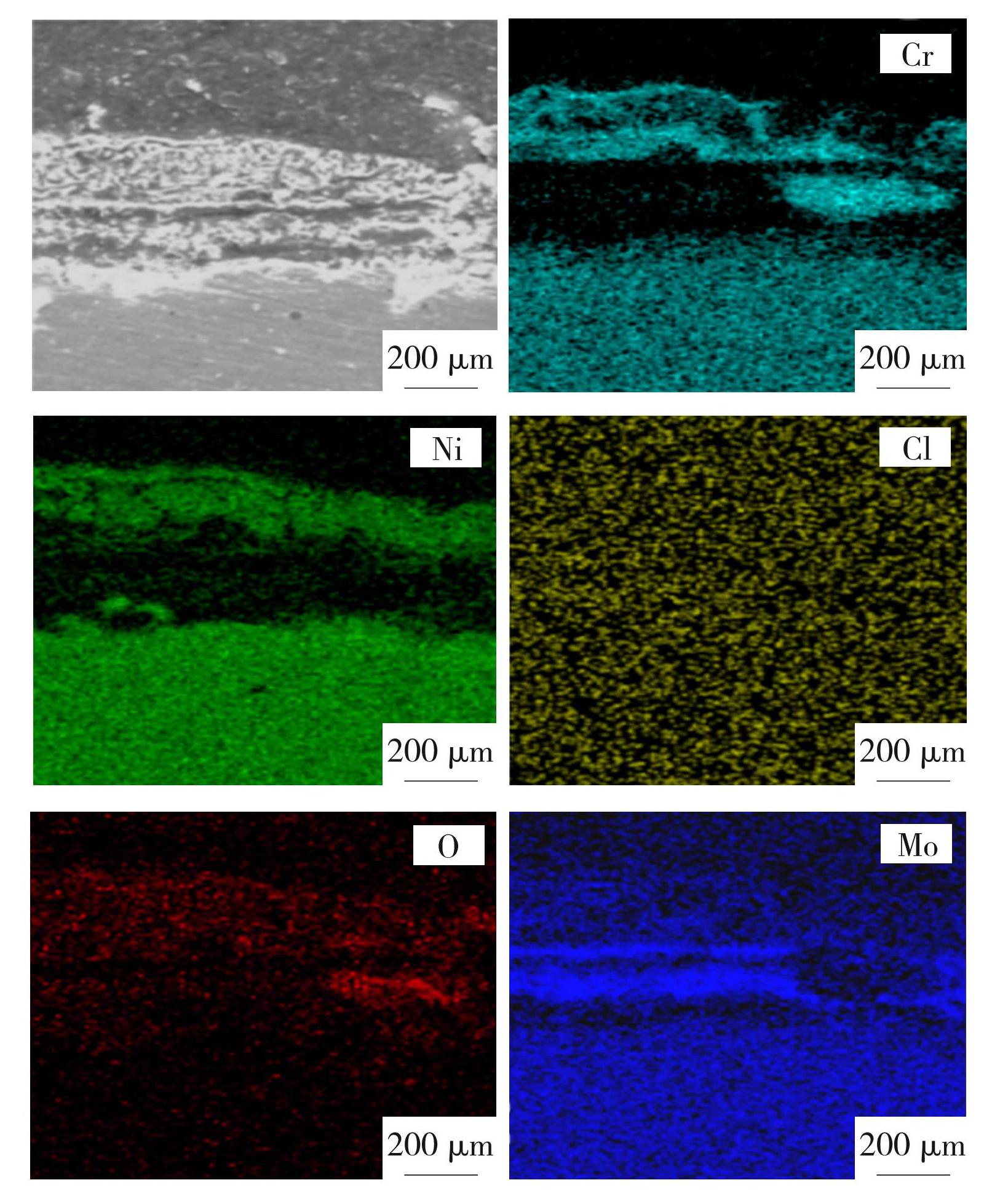

图7~9展示了3种试样在650℃模拟生物质焚烧环境下腐蚀产物的截面形貌图和腐蚀产物截面的EDS面扫描元素分布结果。由腐蚀形貌图可以看到:M0试样的腐蚀产物在最外部比较疏松,中间部分的产物致密,但最外层与中间层的腐蚀产物以及腐蚀产物与熔覆层的界面处出现了较大的裂隙;M5和M10的腐蚀产物层十分致密且比M0更薄,与界面的结合更加紧密,与M0相比未出现明显的断裂,在M5和M10中均出现了白亮的条状区域,白亮部分均位于腐蚀产物层与未腐蚀的分界线处。3种试样均未发生明显的晶间腐蚀。

由图7~9的EDS面扫描元素分布结果可以看出,在M0的腐蚀产物中,Ni和Cr的分布区域基本相同,但在最外层,可以明显看出Cr含量被消耗减少,剩余的部分分布十分疏松,而Ni仍分布致密。K元素和Cl元素不仅存在于腐蚀产物层的间隙中,还存在于连续的腐蚀产物中,这说明在腐蚀过程中,KCl和NaCl已经穿过腐蚀产物,到达金属表面腐蚀,这是由于疏松的表面无法有效阻止腐蚀试剂的入侵。

图7650℃条件下168 h后 M0试样的腐蚀产物截面形貌及元素分布图

Fig.7Cross-section morphology and element distribution of M0 corrosion products at 650℃ for 168 h

图8650℃条件下168 h后M5试样的腐蚀产物截面形貌及元素分布图

Fig.8Cross-section morphology and element distribution of M5 corrosion products at 650℃ for 168 h

图9650℃条件下168 h后M10试样的腐蚀产物截面形貌及元素分布图

Fig.9Cross-section morphology and element distribution of M10 corrosion products at 650℃ for 168 h

M5腐蚀产物层较薄,Ni和Cr元素的分布范围较窄,这可能是由于在试样封装时表面的腐蚀产物出现脱落造成的,说明M5的腐蚀产物表面较为疏松,但是Mo的分布区域完整,说明Mo的氧化物能够很好地与金属结合。在M5的腐蚀产物中出现了明显的贫铬层,而贫铬层处是钼的富集区,Mo在整个截面处的分布连续且位于最靠近腐蚀界面的内层,在一定程度上起到了保护内部金属被进一步腐蚀的作用。 M10的氧化皮最外层元素是Ni,主要成分为NiO,分布十分致密,内层是Cr元素,与M0相比,Cr元素的分布更加致密,可能是外部的NiO起到了保护作用,但其开裂情况比较严重。

3 讨论

在650℃条件下,由于腐蚀产物中生成了低熔点的共晶化合物(例如NaCl-FeCl3,NaCl-CrCl2)而使腐蚀试剂发生了轻微熔化,因此,腐蚀过程中应该既有化学反应也有电化学反应,腐蚀试剂在实验温度下并未完全熔化,大部分还是保持固态形式分布的。在腐蚀的过程中,氧气参与了反应[23-24],具体反应式为

(2)

式中M为Ni、Cr、Mo(仅在M5、M10中存在,下同)元素。

在管式炉的炉口观察到白色的絮状结晶物,应当是在高温下挥发的碱金属盐,挥发的碱金属氯盐又会发生以下反应:

(3)

(4)

式中RCl为KCl和NaCl。挥发的碱金属氯盐与空气中的水蒸气发生反应生成HCl气体,而HCl会进一步被氧化为Cl2。Cl2作为一种强氧化性的气体,可以穿过致密的氧化膜到达腐蚀界面,使内部的金属被腐蚀,生成的金属氯化物在高温下的挥发性很强,挥发的金属氯化物会被氧气氧化,再次生成氧化物和Cl2。此时,氧化物会附着在腐蚀产物的表面,而释放的Cl2会继续腐蚀内部更深层的金属,这一过程通常被称为活性氧化,具体反应过程如下[25]:

(5)

(6)

(7)

正是由于活性氧化机制的存在,Cl2在反正过程中不断地的被消耗,又不断地的生成,大大加重了对材料的腐蚀。

实验中发现,覆盖在M0试样表面的腐蚀试剂显著变黄,经过AgNO3滴定检测,试剂中的溶质为K2CrO4。这是因为在该温度下,除氧化和氯化反应外,腐蚀试剂在高温下也可以直接与生成的金属氧化物发生反应

(8)

表面的Cr2O3转变为K2CrO4会使氧化皮的体积增加,致密性下降,降低熔覆层的耐蚀性。因此,KCl对镍基合金熔覆层的破坏,是直接破坏其氧化膜的完整性,进而不断侵蚀内部的金属元素,从而使材料的抗氧化腐蚀性能降低。在M10的截面元素分布中可以看到,有一部分Mo元素与Cr2O3混合存在的区域,这导致Mo的分布并不是完整连续的,M10的腐蚀产物层要薄于M0,但腐蚀失重量却更大,说明在腐蚀过程中生成的物质有挥发,在表面EDS分析中Mo的含量也有所提高,说明含Mo的挥发性产物在表面有沉积。

4 结论

本研究在650℃高温环境中,通过碱金属熔盐(KCl∶NaCl=21∶1,质量比)填埋模拟了不同Mo含量的Ni-22Cr-xMo镍基合金激光熔覆涂层在生物质电厂焚烧环境中的高温腐蚀行为。

1)Ni-22Cr-xMo镍基合金激光熔覆层在KCl和NaCl混合物中发生的腐蚀行为主要生成了NiO、Cr2O3、MoO2等氧化物,由于650℃时腐蚀试剂并未完全熔化,活化氧化机制使得腐蚀十分剧烈,但利用激光熔覆技术制备的熔覆层表现出良好的耐晶间腐蚀性。

2)在实验设定的条件下,当添加Mo含量为5wt.%时的失重量是最小的,其次是Mo含量为0%的试样,失重量最大的是Mo含量为10wt.%的试样。添加Mo会提高材料的耐蚀性,同时也会生成含Mo的挥发性产物。

3)无Mo的熔覆层会生成Cr2O3氧化皮,但由于其与碱金属盐反应,使氧化皮表面疏松,对材料的保护性较差。添加Mo元素能够促进NiO氧化皮的生成,阻止碱金属盐对Cr2O3钝化膜的直接破坏,同时提高了氧化皮与熔覆层的结合,大大提高了材料的耐蚀性。