摘要

利用高频淬火技术对35CrMo钢进行了表面处理,分析了加热时间对其物相、微观组织和硬度的影响,并通过磨损试验机考察了摩擦-磨损性能。结果表明,随着加热时间的增加,淬硬层中的奥氏体发生晶界过烧和晶粒粗化现象,而在加热时间为7 s时,淬硬层表面的显微硬度最高、磨损率最低,表明适当的加热时间有利于提高35CrMo钢摩擦性能。在加热时间为6 s时,淬火的35CrMo钢磨损机理以磨粒磨损、氧化磨损为主,伴随着黏着磨损;在加热时间为7 s时,淬火的35CrMo钢磨损机理以磨粒磨损和黏着磨损为主,并伴随着氧化磨损;而当淬火时间为8和9 s时,淬火的35CrMo钢磨损机理以磨粒磨损、黏着磨损和氧化磨损为主。

Abstract

35CrMo steel was processed by high-frequency quenching technology, and the effects of heating time on its phase, microstructure, and hardness were analyzed. The friction and wear performance was also investigated using a wear testing machine. The results show that the austenite on the quench layer occurs grain boundary over burning and grain coarsening with the increase in heating time.When the heating time increases to 7 s, the quench layer has the highest surface hardness and the lowest wear rate, indicating that the appropriate heating time is beneficial for improving the tribological performance of 35CrMo steel. The wear mechanism of quenched 35CrMo steel at the heating time of 6 s is mainly abrasive wear and oxidative wear, accompanied by the adhesive wear.Moreover, the wear mechanism of quenched 35CrMo steel at the heating time of 7 s is mainly abrasive wear and adhesive wear, accompanied by the light oxidative wear. However, those of 35CrMo steel at the heating time of 8 s and 9 s are mainly abrasive wear, adhesive wear and oxidative wear.

Keywords

35 CrMo钢具有良好的耐磨性、抗冲击性、耐腐蚀性和疲劳强度,广泛地应用于铁路车轴、齿轮、传动轴和紧固件等零部件[1]。但是,由于35CrMo钢的硬度较低,在其表面容易发生磨损。为提高35CrMo钢的耐磨性能,采用高频淬火技术对其表面进行强化处理。高频淬火是通过热源对工件进行快速加热使其表面温度达到相变温度以上,而心部温度处于相变温度以下,表面迅速冷却以获得较高的硬度[2]。合理的高频淬火工艺可以显著地改善材料的微观组织,有效地提高其耐磨性能。季德静等[3]分析了淬火温度对Q690D钢的组织和力学性能影响,发现在淬火温度为950℃时为最佳,微观组织为马氏体,在-20℃时冲击吸收能量达到最大。伏利等[4]研究了激光淬火功率对0Cr13Ni4Mo钢组织、性能及耐磨性影响,发现当淬火功率为3.5 kW时,淬硬层的硬度最大、磨损率最低。高频淬火的工艺参数主要包括淬火温度、淬火功率和加热时间,目前,淬火温度和淬火功率对35CrMo钢的影响已进行了大量的研究,而关于加热时间对35CrMo钢的微观组织和摩擦学性能的研究尚未见到报道[5-8]。

本文对35CrMo钢表面进行高频淬火热处理,分析了在不同加热时间下35CrMo钢的组织和摩擦学性能的变化,并对其磨损机理进行了讨论,为35CrMo钢的工业应用提供了参考。

1 实验

1.1 试样制备

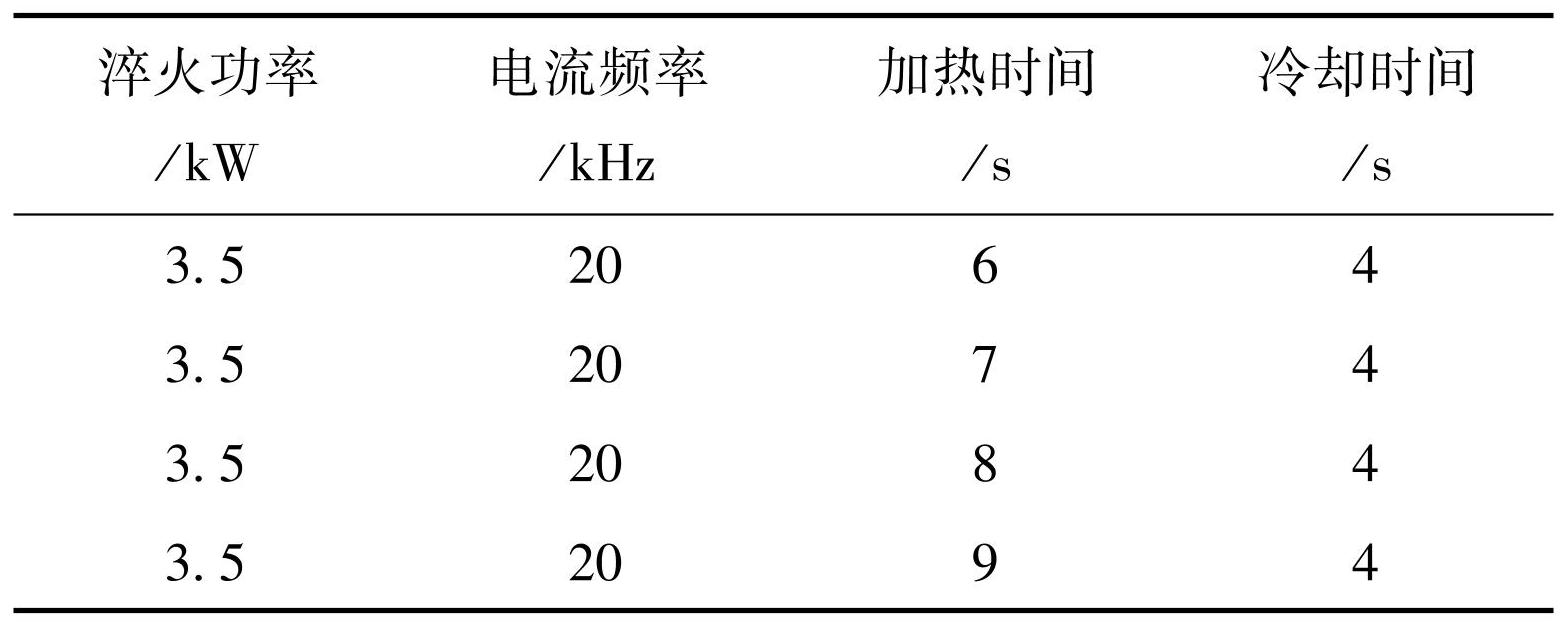

高频淬火材料为调质处理的35CrMo钢,原始硬度约为280HV0.5,其化学成分(质量分数,%)为:C 0.32~0.40,Cr 0.80~1.10,Mo 0.15~0.25,Si 0.17~0.37,Mn 0.40~0.70,余量为Fe。采用JDGP-40kW设备对钢表面进行淬火加热,加热时间通过程序控制并用水冷却。具体的淬火工艺参数如表1所示。

表135CrMo钢的高频淬火工艺参数

Table1Process parameters of high-frequency quenchingfor 35CrMo Steel

在淬火实验结束后,将材料切割成15 mm×15 mm×5 mm的试样。采用600#~2 000#的SiC砂纸对其表面进行打磨,并采用0.5 μm金刚石抛光剂进行抛光处理和体积分数5%的硝酸酒精溶液腐蚀,经清水清洗和干燥后,观察35CrMo钢表面显微组织。

1.2 表征方法

通过VHX-700F超景深显微镜观察试样表面和截面形貌,并采用D/max 2500PC型X射线衍射仪(XRD)检测其表面物相。采用HVS-1000M型硬度测试仪测量试样表面的硬度,测试参数为:施加载荷5 N,保压时间为10 s。每个试样表面测量10个点,并取平均值作为淬火表面硬度。采用JSM-6360型扫描电镜及其配置的能谱仪对磨痕表面形貌和化学元素进行分析。

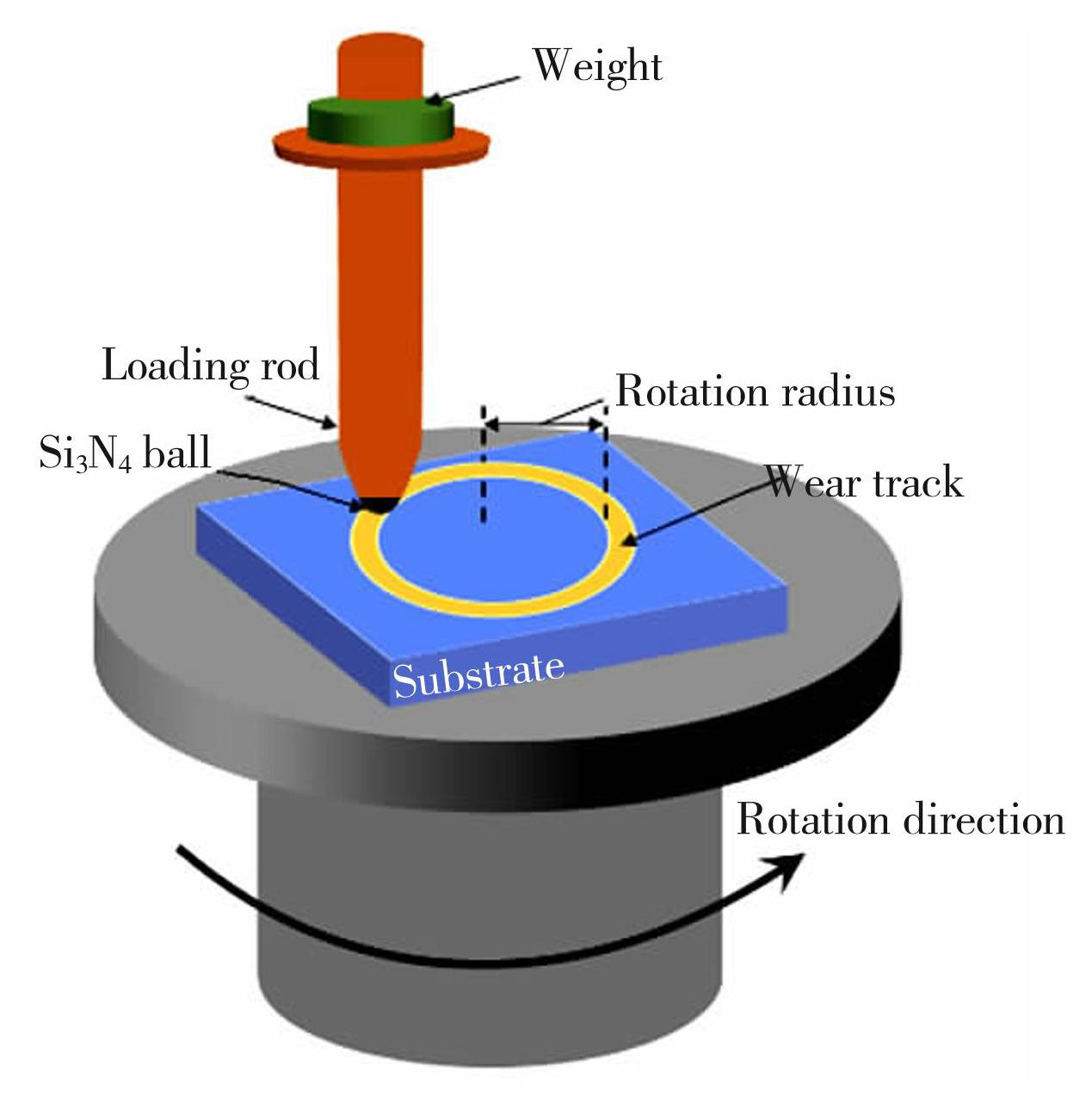

1.3 摩擦-磨损实验

采用HT-1000型摩擦磨损测试仪测试样品的磨损性能,摩擦实验在室温环境下进行,如图1所示。测试参数为:摩擦副选用直径为5 mm的Si3N4球,施加载荷为12 N,电机旋转半径为2 mm,电机频率为8.93 Hz,旋转速度500 r/min,测试时间为30 min。此外,每次实验在相同条件下重复3次,其平均值作为实验值。

图1摩擦磨损示意图

Fig.1Schematic diagram of friction-wear test

磨损率按下式计算[1]

(1)

式中:W为磨损率,μm3/(N·mm);V为磨损体积,μm3;F为磨损载荷,N;L为磨损距离,mm。

上式中磨损体积V为

(2)

式中:S为磨痕的截面面积,μm2;r为磨痕半径,μm。

2 结果分析和讨论

2.1 表面和截面显微组织

图2为35CrMo钢在不同加热时间下的表面微观组织。图2(a)为35钢表面原始形貌,主要由块状铁素体形成。图2(b)给出了加热时间6 s时的钢表面形貌,淬硬层表面铁素体组织减少,形成晶粒尺寸粗大且分布不均匀的板条状马氏体组织。这是由于较短的加热时间并未将铁素体和奥氏体完全相变为马氏体,且不完全扩散的C原子也导致了在淬火过程中形成了残余铁素体、奥氏体和低碳含量的马氏体混合组织[5]。因此,35CrMo钢表面微观组织为珠光体、残余奥氏体和少量的马氏体组织。图2(c)为加热时间7 s时的钢表面形貌,珠光体组织有足够的时间发生相变和C原子的扩散,形成了短棒或小片形态的马氏体组织。此时,35CrMo钢表面物相为主要以马氏体组织为主,伴随着少量的残余奥氏体和铁素体。相比于前一个加热时间,马氏体组织通过细晶强化、位错强化和弥散强化提高35CrMo钢淬硬层的硬度。图2(d)为加热时间8 s时的钢表面形貌,淬硬层中的奥氏体组织发生了严重的烧损现象,C原子进一步扩散,淬火后马氏体含碳量有所降低[6]。随着加热时间的增加,奥氏体晶粒发生粗化现象,形成粗大的马氏体组织[7]。图2(e)为加热时间9 s时的钢表面形貌,35CrMo淬火表面的碳化物溶解和奥氏体晶粒进一步粗化,形成了晶粒粗大和低含碳量的马氏体。

图3为在不同加热时间时35CrMo钢截面微观组织。在加热时间为6 s时,淬硬层厚度为2 713 μm,在顶部区域-底部区域淬硬层是由铁素体组织和部分马氏体组织组成,其微观组织未发生明显的变化。在加热时间为7、8和9 s时,淬硬层厚度分别为2 767、2 826和2 773 μm。淬硬层顶部区域至中部区域形成了马氏体组织,而在底部区域淬硬层组织形貌发生变化,形成了马氏体组织和块状铁素体体组织。

图2在不同加热时间时淬火的35CrMo钢表面微观组织

Fig.2Microstructure of quenched 35CrMo steel surfaces at different heating time: (a) 0 s; (b) 6 s; (c) 7 s; (d) 8 s; (e) 9 s

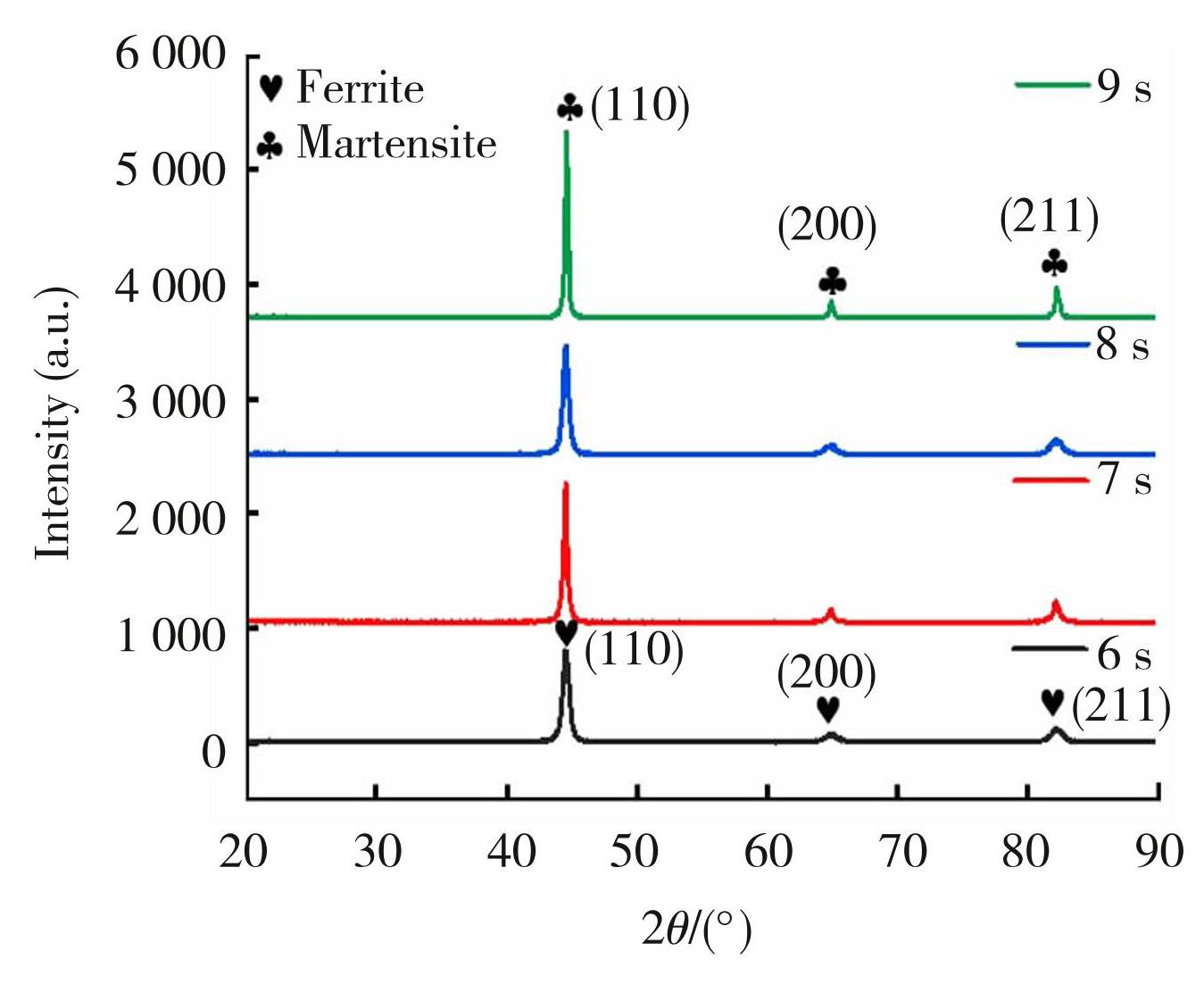

2.2 XRD物相分析

图4为在不同加热时间时淬火的35CrMo钢XRD谱图。淬火后的35CrMo钢表面主要是由马氏体(PDF# 87-0721)和铁素体(PDF# 54-0331)组成[8]。随着加热时间的增加,淬火的35CrMo钢在44.7°的衍射峰强度不断增强,这表明马氏体含量在逐渐增加,如图2(a)和(b)所示。相比于铁素体和奥氏体组织,马氏体具有更紧密的晶格结构和更小的晶粒尺寸,这有利于提高淬火的35CrMo钢表面硬度。

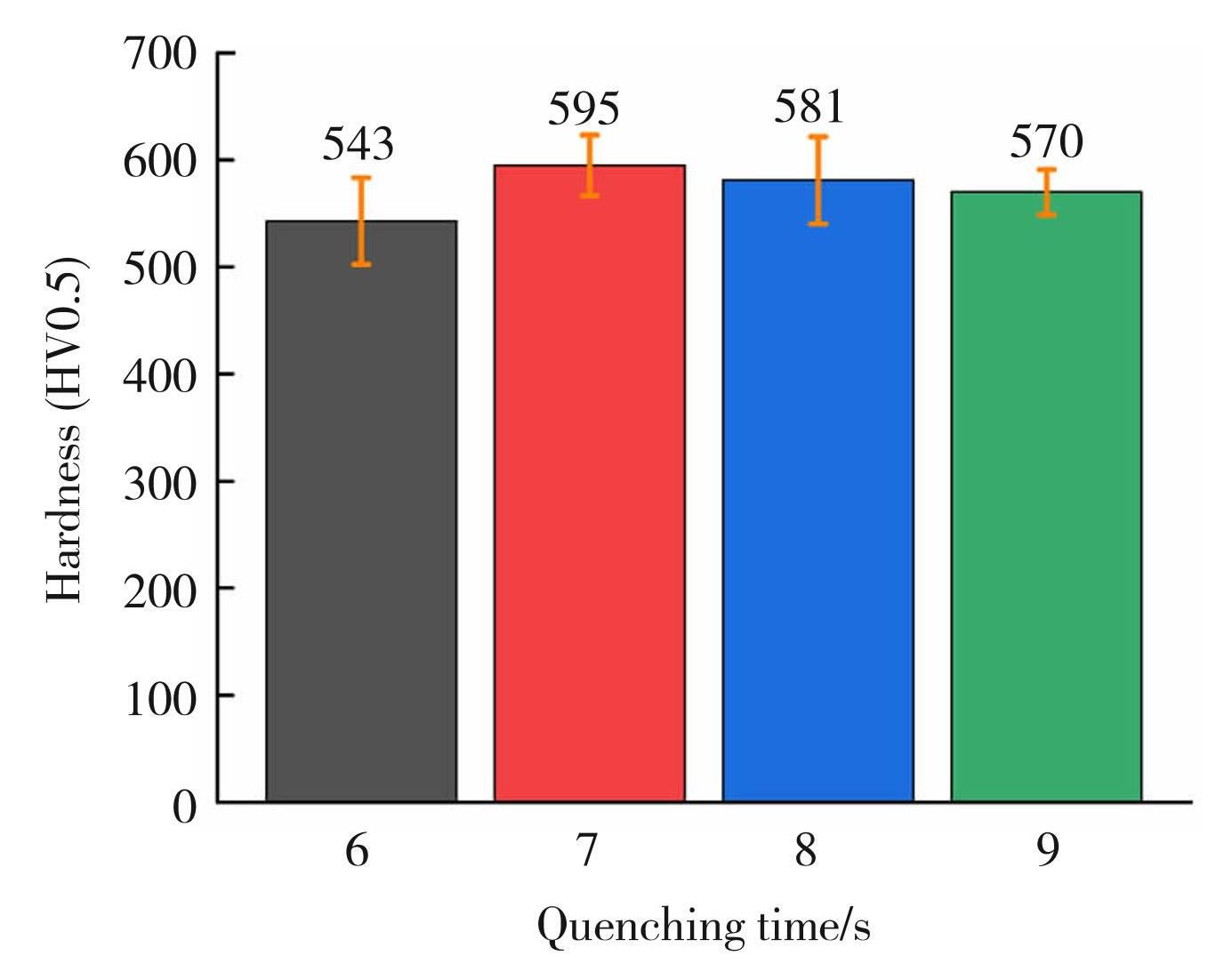

2.3 硬度分析

图5为不同加热时间时淬火的35CrMo钢表面硬度。35CrMo钢在加热时间为6、7、8和9 s时表面硬度分别为543HV0.5、595HV0.5、581HV0.5和570HV0.5,表明高频淬火处理显著地提高了35CrMo钢表面硬度(约为280HV0.5)。在摩擦过程中,材料的耐磨性能与硬度成正比[9],其硬度与晶粒尺寸和磨损率W存在如下关系[10]:

(3)

(4)

式中:W为磨损率;K为摩擦系数,取决于磨擦条件和摩擦材料;P为施加载荷;W0代表与晶粒尺寸无关的磨损率的分量;H0和k为材料常数;dhkl为晶粒平均粒度。

在本次实验中,淬火的35CrMo钢表面的耐磨性能与硬度有关,高硬度可以提高磨损性能,而硬度又取决于马氏体含量及其晶粒尺寸。因此,当加热时间增加时,马氏体晶粒尺寸有所增加,硬度随晶粒尺寸增大而减小。当加热时间为6 s时,由于较短的加热时间导致铁素体相变不充分,淬硬层中存在大量的珠光体组织,仅有少量的马氏体组织。与此同时,C原子的不均匀扩散也导致马氏体含C量较低,造成淬火表面硬度分布不均匀。当加热时间为7 s时,铁素体组织转变充分,C原子也均匀扩散,在相变过程中有足够的时间转变为奥氏体组织,最终形成高含碳量且晶粒细化的马氏体组织。而当加热时间为8和9 s时,过长的加热时间促使奥氏体中碳化物发生溶解和扩散,造成C原子相对集中[6]。同时,奥氏体组织的形核率增加,晶粒有足够的时间长大,导致马氏体组织的粗化和硬度的降低。

图3在不同加热时间时35CrMo钢截面微观组织

Fig.3Microstructure of quenched 35CrMo steel cross-sections at different heating time: (a) 6 s; (b) 7 s; (c) 8 s; (d) 9 s

图4在不同加热时间时淬火35CrMo钢XRD谱图

Fig.4XRD patterns of quenched 35CrMo steel at different heating time

图5在不同加热时间时淬火35CrMo钢硬度

Fig.5Hardness of quenched 35CrMo steel at different quenching time

2.4 摩擦磨损性能

2.4.1 摩擦系数和磨损率

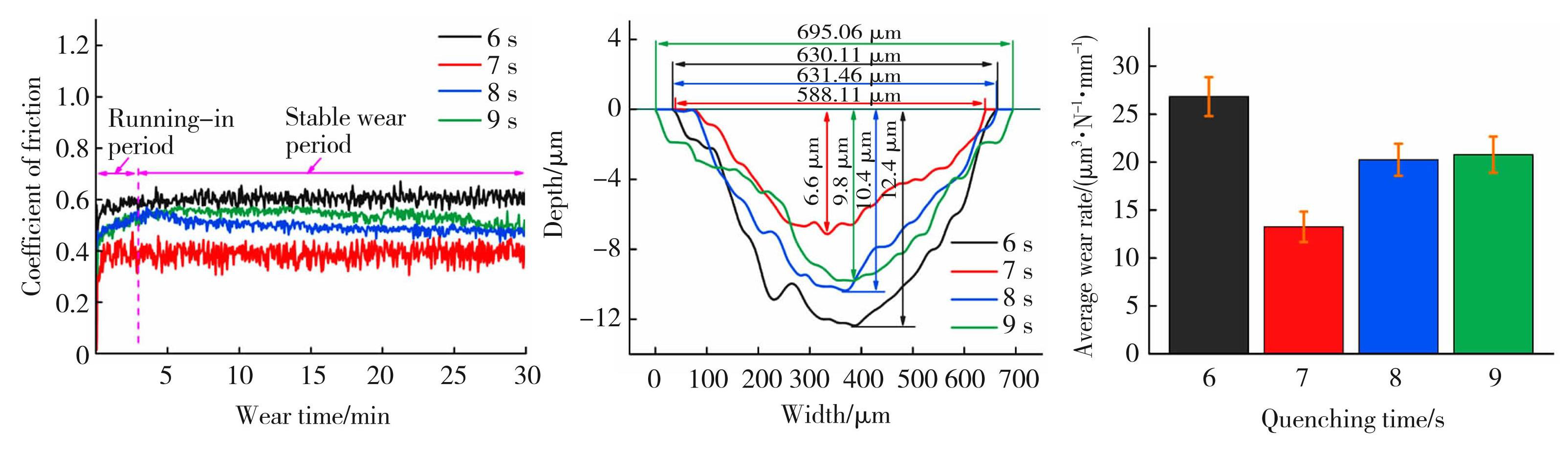

图6(a)为在不同加热时间时淬火35CrMo钢的摩擦系数与磨损时间关系曲线。由于磨损表面破损和压头下沉导致摩擦系数曲线在3 min左右才达到稳定磨损阶段[11]。同时,摩擦系数曲线在磨合期有一个上升阶段,随后趋于稳定并在一个固定值上下波动,进入稳定磨损阶段。在加热时间为6、7、8和9 s时,淬火表面的平均摩擦系数分别为0.60、0.39、0.49和0.54。特别地,当加热时间为7 s时,摩擦系数最小,减磨效果好。这是由于试样表面高C含量的马氏体组织,通过细晶强化使得淬火表面硬度达到最高。而加热时间的增加,马氏体组织逐渐粗化,含碳量也减少,导致硬度降低和减摩效果有所降低。

图6(b)为在不同加热时间时淬火的35CrMo钢磨痕截面轮廓。当加热时间为6 s时,磨痕深度和宽度最大,分别为12.40和695.06 μm;而在加热时间为7 s时,磨痕深度和宽度最小,分别为6.60和588.1 μm。较深的磨损宽度和磨损深度说明试样在加热时间为6 s时,以珠光体组织为主要物相的淬火表面硬度较低,耐磨性能变差;而在加热时间为7 s时,上马氏体组织提高了淬硬层的硬度,耐磨性能最佳[12]。在加热时间为6、7、8和9 s时磨损轮廓面积分别为4 832.72、2 387.70、3 647.07和3 743.25 μm2,相对应的磨损率分别为26.85、13.27、20.26和20.80 μm3/(N·mm),如图6(c)所示。当加热时间从6 s延长到7 s时,磨损率达到最低,这与加热时间的增加,导致大部分珠光体转变为奥氏体和形成马氏体有关;而加热时间延长到8 s后,马氏体粗化和硬度降低导致磨损宽度增加,淬硬层的磨损损失增加。因此,加热时间为7 s时,淬硬层耐磨性为最佳。

2.4.2 摩擦副磨损痕迹

通过超景深显微镜进一步观察摩擦副的磨损状态。图7为不同加热时间时的摩擦副表面磨损形貌。其中,磨痕上存在一些来自试样表面的磨屑,这表明材料转移主要发生在淬火试样上。摩擦副在加热时间6、7、8和9 s时磨损痕迹直径分别为980、859、948和965 μm。因此,在加热时间为7 s时,摩擦副的磨损面积最小,这表明高硬度的淬硬层磨损损失较小。

图6在不同加热时间时淬火的35CrMo钢摩擦系数与磨损时间关系(a)、磨损轮廓(b)和磨损率(c)

Fig.6Coefficient of frictions vs time (a) , profiles and worn tracks (b) and wear rates (c) on quenched 35CrMo steel at different heating time

图7摩擦副对在不同加热时间时淬火的35CrMo钢的磨损图

Fig.7Worn images of tribo-pair against quenched 35CrMo steel atdifferent heating time: (a) 6 s; (b) 7 s; (c) 8 s; (d) 9 s

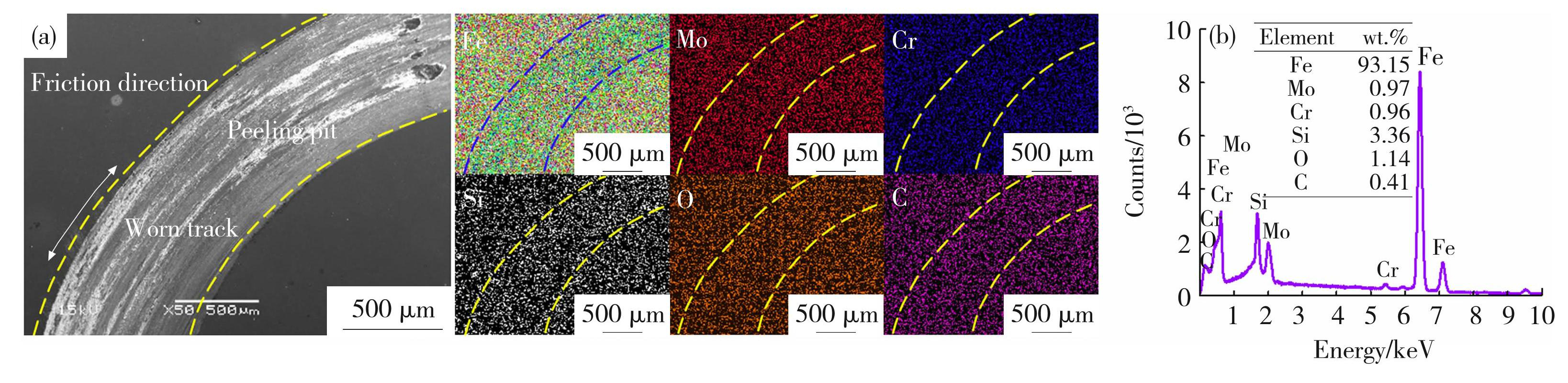

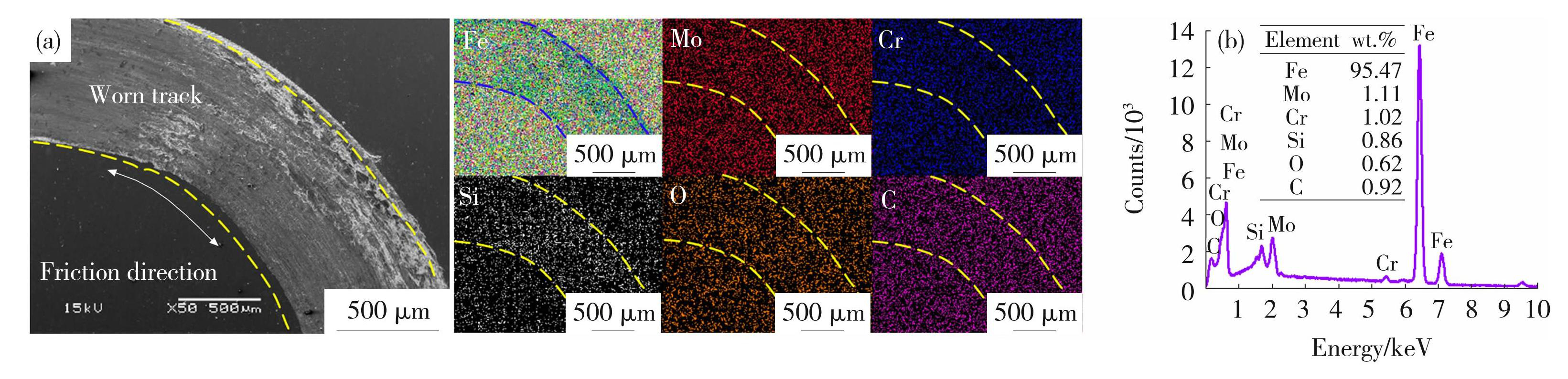

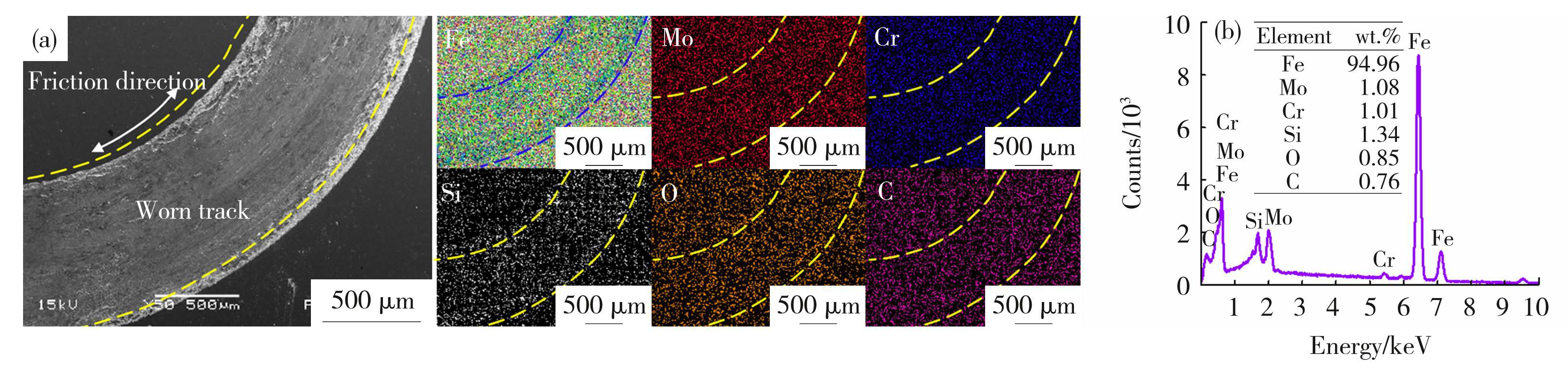

2.4.3 磨痕面扫描分析

为进一步了解化学元素在磨痕处分布,利用面扫描对在不同加热时间时35CrMo钢的磨痕进行分析,图8~图11为不同加热时间时磨损表面的面扫描分析结果。磨损表面元素主要为Fe、Cr、Mo和少量Si、O、C元素组成。磨痕上Fe的含量明显低于未磨损表面,而Cr,Mo在磨损区域和未磨损区域分布均匀分布,这表明淬硬层的磨损损失主要是Fe的磨损结果。淬硬层中的部分C元素来自于空气中的吸附。O的存在是因为在干摩擦过程中,摩擦副与磨损表面产生的摩擦热在摩擦表面形成热积累,较高温度的磨损表面容易与O反应,因此,磨痕上发生轻微的氧化磨损。此外,磨损表面形成的氧化膜也起到自润滑的效果,减少与摩擦副之间的接触力并削弱界面的附着力[13-15]。

图8为加热时间6 s时淬火的35CrMo钢磨痕面扫描分析。通过图8~图11中的EDS结果,在加热时间为6 s时,Fe含量最低为93.15%,而Si含量最高为3.36%,这归因于残余铁素体组织耐磨性差,导致铁素体组织表面磨损损失最大。根据EDS中的O结果,在加热时间为6 s时的O含量最高,这表明在摩擦过程中低硬度的淬硬层产生的摩擦热热量积累较高,造成严重的氧化反应。

图9为加热时间7 s时淬火的35CrMo钢磨痕面扫描分析。当加热时间延长到7 s时,Fe含量达到最大95.47%,而Si含量下降到最低0.86%,说明高硬度的马氏体组织提高了淬硬层的抵抗塑性变形和材料转移能力。加热时间为7 s时磨损表面上O含量最低,表明摩擦过程中高硬度的淬硬层产生的摩擦热热积累变低,发生的氧化反应有所缓解。

图10为加热时间8 s时淬火的35CrMo钢磨痕面扫描分析。与加热时间为7 s时磨痕相比,Fe含量从95.47%下降到94.96%,而Si含量从0.86%增加到1.34%,表明当加热时间超过7 s后淬硬层中的马氏体晶粒开始粗化、马氏体的含C量有所降低,导致淬硬层的磨损损失增加。

图8在加热时间为6 s时35CrMo钢的磨痕面扫描图(a)及分析结果(b)

Fig.8Mapping analysis (a) and results (b) of worn tracks on quenched 35CrMo steel at heating time of 6 s

图9在加热时间为7 s时的磨痕面扫描图(a)及分析结果(b)

Fig.9Mapping analysis (a) and results (b) of worn tracks on quenched 35CrMo steel at heating time of 7 s

图10在加热时间为8 s时35CrMo钢磨痕的面扫描图(a)及分析结果(b)

Fig.10Mapping analysis (a) and results (b) of worn tracks on quenched 35CrMo steel at heating time of 8 s

图11为加热时间9 s时淬火的35CrMo钢磨痕面扫描。当加热时间从8 s延长到9 s时,Fe含量从94.96%下降到94.01%,Si含量从1.34%增加到1.44%。过长的加热时间进一步导致马氏体晶粒粗化和马氏体含C量的下降,磨损损失加剧。此外,当加热时间从7 s延长到9 s后,O含量也从0.62%增加到0.9%,这说明氧化磨损也随加热时间的延长而加剧。根据图8~图11中的O含量结果,淬硬层磨损表面的O含量与其表面硬度成反比,这表明摩擦过程中淬火表面硬度的提高减少了摩擦界面的热量和氧含量,缓解了因摩擦热所引起的氧化反应。

图11在加热时间为9 s时35CrMo钢的磨痕面扫描图(a)及分析结果(b)

Fig.11Mapping analysis (a) and results (b) of worn tracks on 35CrMo steel at heating time of 9 s

2.4.4 磨痕形貌和磨损机理

图12(a)为加热时间6 s时淬火的35CrMo钢磨痕形貌。沿滑动方向存在的大量凹槽并形成了犁状的磨损表面,主要是磨粒磨损引起的微切削效应。在马氏体和残余奥氏体区域,高硬度的淬火表面抗切削能力变强,磨损表面的犁沟和褶皱变少,而在珠光体区域情况则相反[16]。在磨痕边缘发现一些剥落坑,犁沟附近也发现局部的塑性变形,说明磨损表面存在局部的黏着磨损机制。这是因为在压应力的作用下局部区域受到挤压而产生塑性变形,同时在滑动过程中产生的摩擦热也使堆积在犁沟附近的磨屑黏附在磨损表面。在滑动过程中,摩擦副与磨损表面的微凸体由于“闪温”而形成的黏着结点在发生相对运动时断裂,造成磨损表面上的材料转移到摩擦副,从而导致磨损表面出现剥落坑。

图12(b)为加热时间7 s时淬火的35CrMo钢磨痕形貌。相比于图12(a),磨损表面存在大量塑性变形和摩擦膜,犁沟也变浅以及更多的碎屑粘附在磨损表面,说明磨损形式主要以黏着磨损为主。碎屑是由大量细磨颗粒的团聚形成,在滑动过程中被压实在磨损表面上并在磨损表面形成分层的摩擦膜,这避免了磨损表面和摩擦副的直接接触。高硬度的马氏体组织和摩擦膜进一步缓解了微观切削效果,有利于提高淬硬层的耐磨性能[17]。同时,摩擦副产生的切应力也会诱导淬硬层表面的残余奥氏体发生马氏体相变[18]。在局部放大图下,磨损表面存在微裂纹,裂纹的出现是摩擦副在压应力和剪切应力的共同作用下的结果,所产生的塑性变形超过摩擦膜的延展性极限。随着摩擦时间的延长,累积的循环剪切应力会促进微裂纹的萌生和扩展。当相互扩展的微裂纹相交时,部分摩擦膜材料脱落,发生的加工硬化也会形成凝固的碎屑[19]。因此,磨损机理以磨粒磨损、黏着磨损为主。

图12(c)为加热时间8 s时淬火35CrMo钢磨痕形貌。相比于图12(b),磨损表面的摩擦膜减少,磨损表面的碎屑没有明显的团聚而是直接压实在磨损表面。同时,马氏体组织的粗化导致的淬硬层硬度下降,导致磨损表面犁沟变多并发生了严重塑性变形,这说明黏着磨损与剪切力有关,而塑性材料黏着结点的破坏以塑性流动为主[18,20]。因此,磨损机理以磨粒磨损和黏着磨损为主。

图12在不同加热时间下的35CrMo钢磨痕的形貌

Fig.12Morphologies of worn tracks on 35CrMo steel at different heating time: (a) 6 s; (b) 7 s; (c) 8 s; (d) 9 s

图12(d)为加热时间9 s时淬火的35CrMo钢磨痕形貌。随着加热时间的增加,马氏体组织的进一步粗化、含碳量的逐渐减少,这导致磨损表面塑性变形进一步加剧。同时磨损表面产生大量的剥落区域,这归因于磨损表面上形成的摩擦膜延展性较差,难以形成有效的摩擦膜。在摩擦副的剪切应力下,摩擦膜容易形成裂纹并剥落,使得一部分材料黏附在摩擦副上,另一部分掉落在磨损表面。在受到摩擦过程中“闪温”作用下,摩擦膜材料又重新黏附在磨损表面。因此,磨损机理以磨粒磨损和黏着磨损为主。

2.4.5 磨损机理

图13为在不同加热时间时淬火的35CrMo钢磨损模型。由图8~图11中面扫描结果可知,在磨痕处O的存在表明发生了氧化磨损。加热时间为6 s时的淬硬层以珠光体组织为主、表面硬度最低,对抵抗塑性变形的能力也最差。当淬火表面的微凸体在受到摩擦副剪切力和法向载荷的作用下被剪断成为磨料时,其中硬度较大且棱角尖锐的磨料被摩擦副压入硬度较低的淬火表面并对其进行切削,形成深而宽的犁沟,磨损形式主要为二体磨粒磨损。此外,摩擦副和磨损表面的摩擦热也使得磨损表面发生塑性变形和发生氧化磨损。因此在加热时间为6 s时,淬火的35CrMo钢的磨损机理以磨粒磨损为主,并伴随着黏着磨损和氧化磨损,如图13(a)所示。

当加热时间为7 s时,高硬度的马氏体组织缓解了摩擦副的微观切削,磨损碎屑也被压实形成具有自润滑效果的摩擦膜,这避免了摩擦副与磨损表面的直接接触并降低了淬硬层的磨损损失和摩擦系数。在磨擦过程中,淬火表面的磨屑受到摩擦热的影响会团聚形成摩擦膜。当摩擦膜的塑性变形延伸到其临界尺寸时,即摩擦膜上的位错累积到一定程度时形成空位,产生的裂纹会相互扩张,导致摩擦剥落[16]。在剪切力的作用下,摩擦膜也会受到反复塑性变形和加工强化而发生局部应变和应力集中。与此同时,摩擦热产生“闪温”现象也会使得磨损表面发生局部软化,发生塑性变形。因此在加热时间为7 s时的35CrMo钢的磨损机理以磨粒磨损和黏着磨损为主,伴随着轻微的氧化磨损。当加热时间为8和9 s时,加热时间的延长造成淬硬层中的马氏体组织粗化和表面的硬度的下降,导致淬硬层对摩擦副的切削能力、抗塑性变形能力下降并加剧了磨损表面的氧化反应。因此当加热时间为7、8和9 s时,35CrMo钢的磨损机理为磨粒磨损、黏着磨损和氧化磨损,如图13(b)所示。

图13在不同加热时间时淬火的35CrMo钢的磨损机理

Fig.13Wear mechanisms of quenched 35CrMo steel at different heating time: (a) 6 s; (b) 7-9 s

3 结论

1)35CrMo钢淬硬层表面物相的变化、晶粒尺寸大小和C原子的含量影响了淬火表面硬度。在加热时间为6 s时,加热时间过短造成淬硬层表面温度过低,其物相以珠光体组织为主,淬火表面硬度为543HV0.5。在加热时间为7 s时,淬硬层表面形成含C量较高的上马氏体组织,其细化的晶粒提高了淬硬层的硬度,硬度为595HV0.5。当加热时间为8和9 s时,淬火表面的马氏体组织粗化、含碳量有所下降,导致了淬火表面硬度下降。

2)在加热时间为6、7、8和9 s时,淬火的35CrMo钢平均摩擦系数分别为0.60、0.39、0.49和0.54,相对应的磨损率分别为26.85、13.27、20.26和20.80 μm3/(N·mm),这表明在加热时间为7 s时,淬火的35CrMo钢表面减磨效果最佳,其耐磨性能也最好。

3)在加热时间为6 s时,淬火的35CrMo钢磨损机理以磨粒磨损为主,伴随着黏着磨损和氧化磨损;在加热时间为7 s时,淬火的35CrMo钢磨损机理以磨粒磨损和黏着磨损为主,伴随着轻微的氧化磨损。当加热时间为8和9 s时,淬火的35CrMo钢磨损机理以磨粒磨损、黏着磨损和氧化磨损为主。加热时间延长使得淬硬层的磨损机理也发生了变化,其磨损损失呈现先减小后增加的趋势。