摘要

采用无卤有机酸和有机胺作为活化剂,并添加复合型非离子表面活性剂,通过正交试验方法对助焊剂各主要成分及配比进行选择和优化设计,研制了一种具有优异助焊性能的无卤免清洗助焊剂。最佳配方为:复配活化剂含量为2.8%,助溶剂含量为18%,成膜剂、表面活性剂含量均为0.4%(均为质量分数)。依照国际电子行业标准对最优配方的助焊剂进行性能检测,结果表明:制备的液体助焊剂外观呈无色透明,无分层或晶体析出,稳定性好;焊后焊点光亮饱满、无需清洗,铺展面积大,扩展率达到91.45%,助焊性能较好。SEM分析结果表明,助焊剂的焊点可靠性较高,界面IMC层分布清晰且连接牢固。助焊剂中不含卤素,焊后残留较少,腐蚀性较弱。SIR分析结果显示,助焊剂的电气绝缘性能较好,梳形电极上无枝晶生长和变色,SIR值在1.0×108 Ω以上。助焊剂相关性能指标均达到国际电子行业标准,能较好的满足Sn-Cu系无铅焊料的焊接需求。

Abstract

Using halogen-free organic acids and organic amines as activators, and adding compound non-ionic surfactants, a halogen-free, no-clean flux with excellent soldering performance was developed through the orthogonal test design method to select and optimize the main components and ratios of flux. The optimum formula combination consists of a compound activator content of 2.8%, a solubilizer content of 18%, and a film-forming agent and surfactant content of 0.4% each (all in mass fractions). According to the international electronic industry standards, the comprehensive performance of the flux with the optimized formula was tested. The results showed that the prepared flux has a colorless and transparent appearance, with no lamination or crystallization, showing good stability. After the flux is welded, the solder joints exhibit bright and full appearence which requires no cleaning. The flux has a large spreading area with an expansion rate of 91.45%, indicating excellent welding performance. The results of SEM showed that the flux solder joint has high reliability, with a clear and firmly bonded distribution of the intermetallic compound (IMC) layer at the interface. The flux contains no halogen, less residual after welding and weaker corrosivity. The SIR analysis results showed that the flux displays good electrical insulation performance. There is no dendritic growth or discoloration observed on the comb-shaped electrodes, and the SIR value is above 1.0×108 Ω, indicating excellent performance. The relevant performance indicators of the flux meet the international electronic industry standards, which maks it well-suited to meet the soldering requirements of Sn-Cu lead-free solder materials

Keywords

随着现代电子工业的“绿色化”发展,无铅焊料用免清洗助焊剂产品的市场竞争日趋激烈,这主要源于人们对无铅焊接技术提出了更高的要求,以及对自身和环境的关注与保护。因此,在保护好人类及自然环境的前提下,如何有效提高无铅焊料用液体助焊剂的助焊性能,已成为全球研究的热点[1-4]。

长期以来,在电子产品的生产过程中,对电子元器件的焊接多使用主要由松香、树脂、卤化物活性剂、添加助剂和有机载体组成的松香树脂系助焊剂[5-7]。这些助焊剂虽然可焊性好、成本低、性能稳定,但也存在着明显的技术鸿沟,主要体现在焊后腐蚀性较强、离子污染度大,焊后残留物中的卤素离子容易引起印刷电路板(PCB)表面线路腐蚀[8],逐步引起电气绝缘性能下降和短路等问题,从而缩短电子产品寿命。过高的松香含量会使焊后残留物增多,同时焊接过程中会产生大量的烟尘,危害人体健康[9-12]。要解决上述问题,必须对PCB表面的助焊剂残留物进行清洗。这样不仅会增加生产成本,而且清洗该残留物的清洗剂含氟氯烃及氟溴烃一类的物质,这一类化合物是大气臭氧层的主要损耗物质(ODS),是环保要求禁用的物质之一,属于被淘汰之列[13-14]。

因此,发展“绿色助焊剂”,研究开发不挥发物含量低、无卤、低松香且性能优异的无铅焊料用免清洗助焊剂,是当今微电子封装领域的发展方向和必然趋势。秦春阳等[15]通过将丁二酸、己二酸和三乙醇胺复配物作为复合活化剂制备了具有可形成固化膜的水基功能性免清洗助焊剂,性能检测表明:制备的水基助焊剂无卤素,固含量低于5.0%,焊后残留无腐蚀性,离子污染度低,焊点润湿及铺展性能良好,扩展率达到78.0%。高汉等[16]以Sn-0.7Cu无铅焊料合金为研究对象,对助焊剂组成成分进行分析和研究,研制出了针对Sn-0.7Cu无铅焊料的免清洗助焊剂,在焊接过程中可以起到良好的助焊性能。丁娟等[7]制备了低温、无卤、低固含量改性松香型助焊剂,具有流动性好,无沉淀分层现象,不含卤素,含少量改性松香,铺展率好,可焊性好,焊点光亮饱满。何江华等[17]采用复配有机羧酸、无卤活性增强剂、复配改性松香树脂等原料制备了一种无铅焊锡丝无卤免清洗助焊剂,具有活性高、焊接易上锡、飞溅低、腐蚀低、残留小、表面绝缘电阻高等特性,可满足绿色环保和焊接应用的无卤化标准,并保证了电子电器产品焊后可靠性。

本文开发制备了一种具有优异助焊性能的无卤免清洗助焊剂,采用复配技术手段,解决了活性与腐蚀之间的矛盾,通过控制变量法和正交试验设计方法对助焊剂的主要组成成分进行了选择和优化设计,并研究了各组分配比对助焊剂助焊性能的影响。

1 实验

1.1 实验材料

所使用的材料和试剂包括:直径Φ1.0 mm的Sn-0.7Cu无铅实心焊锡丝;尺寸规格为50 mm×50 mm×0.5 mm的99wt.%纯铜板;活化剂(酸-A、酸-B、丁二酸酐、戊二酸、三乙醇胺)、醇醚类溶剂(无水乙醇、四乙二醇二甲醚、醚-C),AR,阿拉丁生化科技股份有限公司;成膜剂醇-D、表面活性剂(OP-10、松香醇醚表面活性剂)、其它试剂(丙酮、过硫酸铵、盐酸、硫酸、三氯化铁),CP,国药化学试剂有限公司;去离子水(实验室自制)。

1.2 助焊剂的制备

称取一定质量的复配活化剂和成膜剂待用。在反应器中加入一定质量的助溶剂和溶剂,在磁力搅拌下升温至(45±5)℃,然后加入称量好的活化剂,直至其完全溶解。在上述反应体系中加入成膜剂,保持反应条件不变,直至成膜剂完全溶解,接着加入一定质量的表面活性剂,保持反应条件不变,直至其完全溶解,混合均匀,静置冷却后即得液体助焊剂,密封标记后待用。

1.3 性能检测

1.3.1 焊点界面组织结构表征

样品形貌和微区元素分析采用场发射扫描电子显微镜(SEM,SU-8010,Hitachi,日本)结合能谱仪(EDS,IXRF550i,美国)测定;SEM加速加压为3 kV,EDS加速电压20 kV。

1.3.2 助焊剂相关性能检测

参考国际电子行业标准IPC TM—650,对制备的液体助焊剂进行相关性能检测。

1)扩展率测试(IPC TM—650 2.4.46A)

在经氧化处理的纯铜板表面放上焊锡环并滴加液体助焊剂,在(260±5)℃焊锡槽上焊接15 s,通过铺展特性评价焊接效力。扩展率可按下式计算

(1)

式中:SR为扩展率;R为焊点半径;H为焊点测量高度(测量总高度减去铜片厚度)。

2)铜板腐蚀测试(IPC TM—650 2.6.15C)

将焊后铜板垂直悬挂于40℃、93%RH的实验箱中240 h(10 d),暴露期结束后与湿度暴露前的结果进行比较,考察焊后的腐蚀性。

3)表面绝缘电阻测试(SIR,IPC TM—650 2.6.3.7:2007: J-STD-004B)

采用绝缘电阻测试仪(XD7500,Dage,英国)测试液体助焊剂的表面绝缘电阻。在经过清洗的梳形电极板(IPC-B-24)上涂覆液体助焊剂,然后在焊锡槽里进行焊接,经过一定时间的潮热实验后考察其焊后的电气绝缘性能;潮热环境:40℃,90%RH;潮热时间:168 h,加DC偏压12.5 V,测试电压12.5 V。

4)其它检测项目:分别按相应标准测试密度、pH值、酸值(IPC-TM—650 2.3.13A:2004),卤素含量(IPC-TM—650 2.3.41),不挥发物含量(IPC-TM—650 2.3.34)。

2 结果与讨论

2.1 助焊剂成分优化设计

2.1.1 活化剂的优化设计

活化剂的作用是去除钎焊金属表面的氧化层,为焊料在母材表面的润湿和界面原子间的相互扩散创造条件[18]。在焊接过程中,金属表面氧化膜被活性物质还原,随着温度的升高,熔融焊料与被焊金属原子间结合成金属间化合物(IMC)层[19],冷却后形成焊点。活化剂的活性越高,焊后对母材的腐蚀性越强,所以多采用有机酸、有机胺类作为活化剂。有机酸类如酸-A、酸-B等有较好的助焊效果,且腐蚀性较弱,是比较合适的有机酸活化剂。有机胺类如三乙醇胺、乙二胺等在较低温度下能与Cu离子反应生成Cu-氨络合物,该络合物在高温时分解出活性Cu,可以促进钎料的润湿。有机胺可作为酸度调节剂,在焊后中和酸性残留物,以降低活化剂的腐蚀性。为克服单一活化剂活化温度范围的局限,保证活化过程的持续性,减少其腐蚀性,本研究采用酸-胺复配的技术手段对活化剂组成进行选择和优化设计。

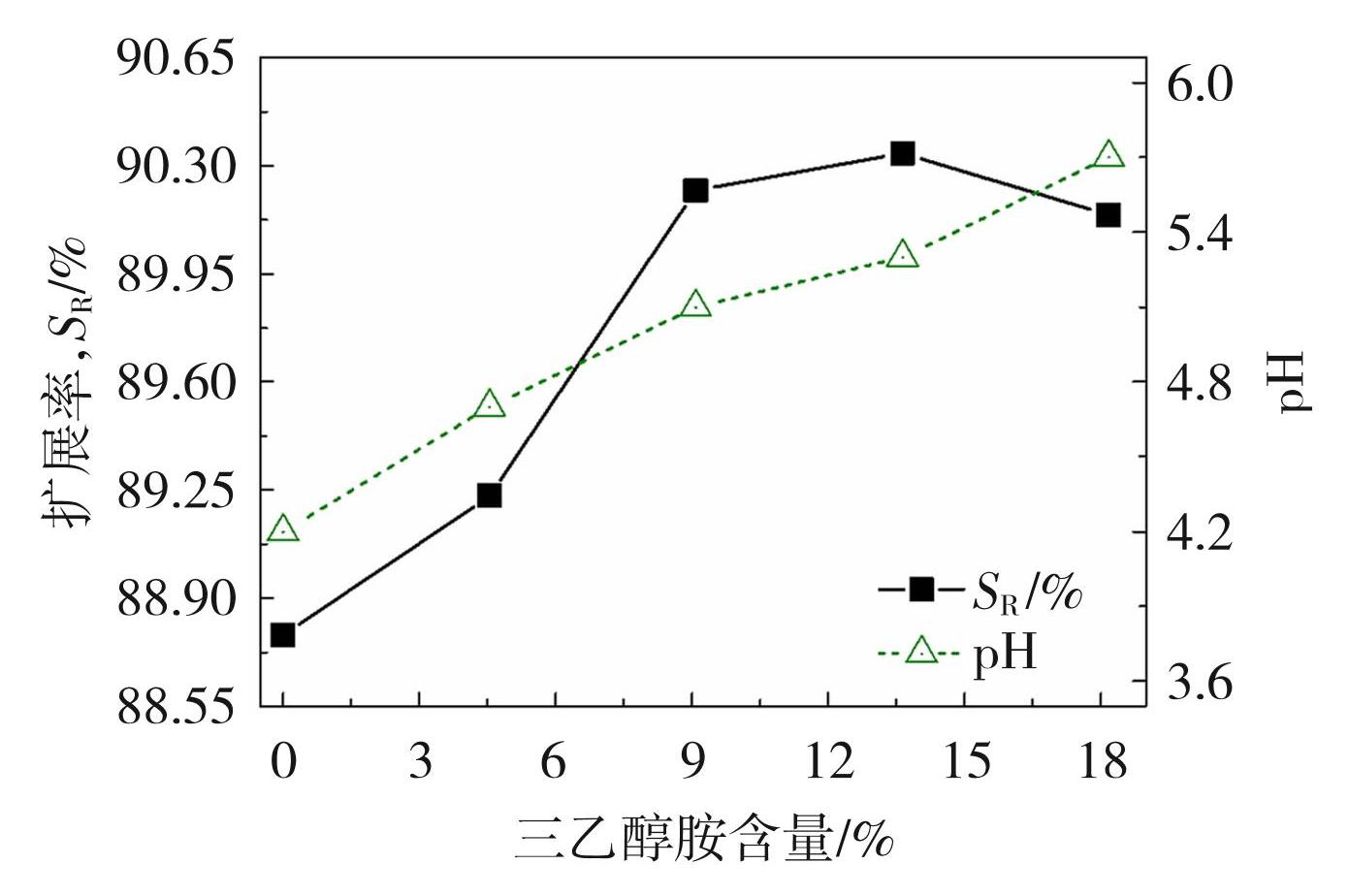

以酸-A+酸-B+丁二酸酐+戊二酸组合物作为有机酸活化剂,以三乙醇胺作为胺类活化剂,共同组成复配活化剂。复配活化剂的总含量(质量分数,下同)暂定为2.2%,其中酸-A、酸-B、丁二酸酐、戊二酸的质量比为6∶2∶1∶1,通过改变三乙醇胺在活化剂中的含量考察其对助焊剂润湿性能的影响,扩展率及溶液pH结果如图1所示。从图1中可看出,随着三乙醇胺添加量的增加,溶液pH值增大,当其含量超过9%时,溶液逐渐呈中性,这说明有机胺的添加可显著降低助焊剂溶液的酸度,但助焊剂颜色也从无色透明转变为浅褐色。此外,扩展率随三乙醇胺含量的增加而增大,而当其含量大于9%时,扩展率提高不大,甚至呈降低的趋势。这是由于三乙醇胺本身作为胺类活化剂,可促进钎料的润湿,随着添加量进一步增加,三乙醇胺与有机酸发生中和反应,部分中和产物在焊接过程中没有分解为原始反应物,活化不充分,导致扩展率有所降低。综上可知,三乙醇胺含量为9%时,即三乙醇胺与酸-A、酸-B、丁二酸酐、戊二酸的复配比为1∶6∶2∶1∶1,溶液pH增大明显,扩展率较为适中,焊点光亮饱满。

图1复配活化剂中三乙醇胺的含量对焊点扩展率及溶液pH的影响

Fig.1Effect of content of triethanolamine on solder joint expansion rate and pH

2.1.2 助溶剂的优化设计

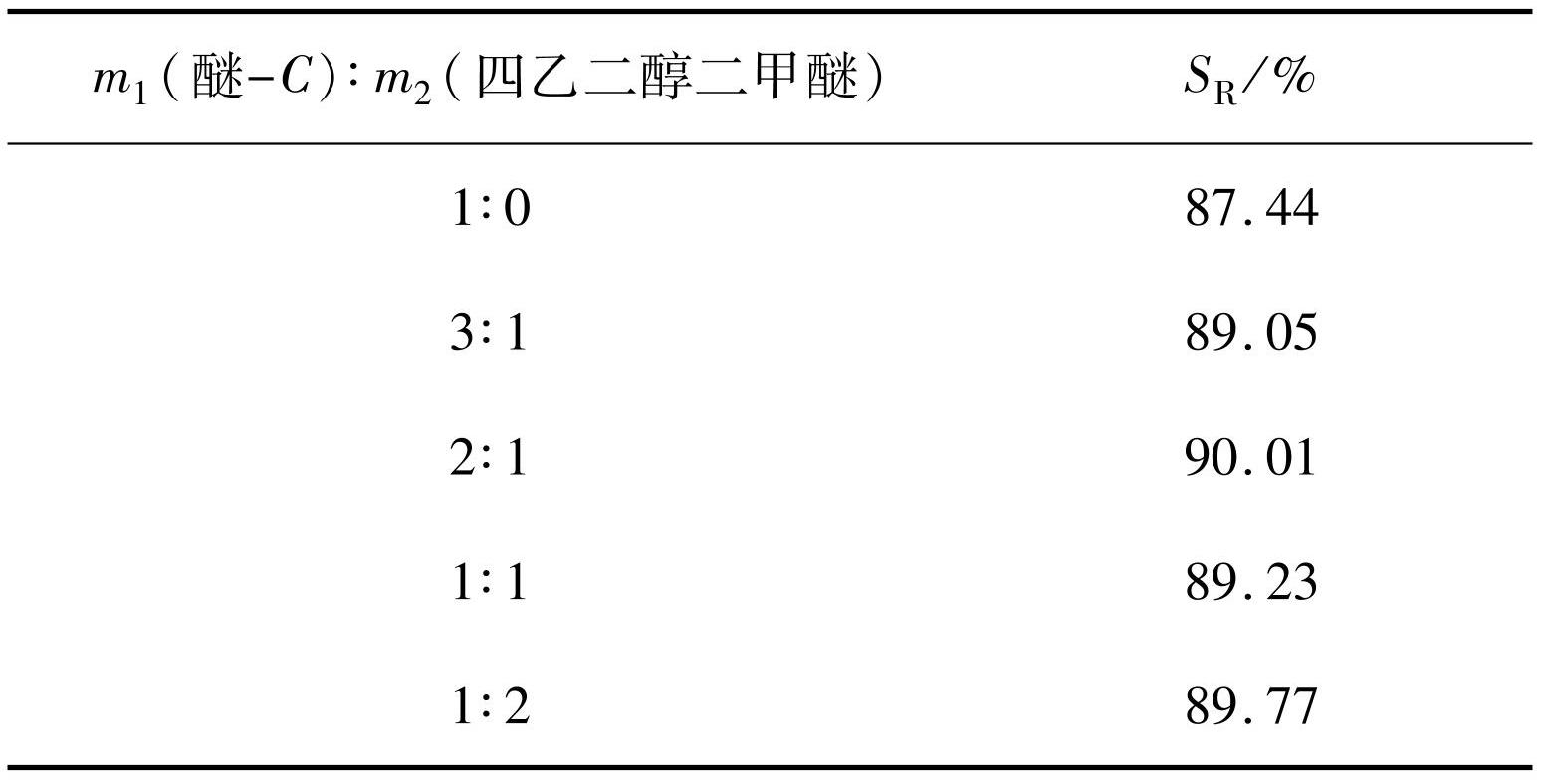

在焊接过程中液体助焊剂里的溶剂在预热区[20]会过早挥发,活化剂失去活化环境,导致活化不充分。加入一定量的助溶剂,既能提升溶剂对成膜剂、活化剂和表面活性剂的溶解性,使助焊剂充分发挥成膜和活化作用,又能克服活化温度范围的局限性,使活化过程持续进行。结合回流焊温度区间分布范围,选择有机醚类助溶剂醚-C和四乙二醇二甲醚构成二元复合助溶剂体系。通过对不同比例的两种助溶剂配成的助焊剂进行铺展实验来确定助溶剂的组成配比,结果如表1所示。

表1不同质量比的醚-C和四乙二醇二甲醚复配助溶剂的扩展率

Table1Expansion rate of different mass ratio of C ether and tetraethylene glycol dimethyl ether compound cosolvent

四乙二醇二甲醚的分解温度约为275℃,属于高沸点助溶剂,而醚-C的分解温度相对较低。两种助溶剂的组合可使助焊剂体系具备较宽的焊接温度区间,能为反应活化物质提供更持久的活化环境。实验结果表明,当m1∶m2=2∶1时,扩展率最高,体系黏度适中,焊后残留较少。当m1∶m2=1∶2时,虽然扩展率较高,但体系黏性较大,焊后残留增多。

2.1.3 表面活性剂的优化设计

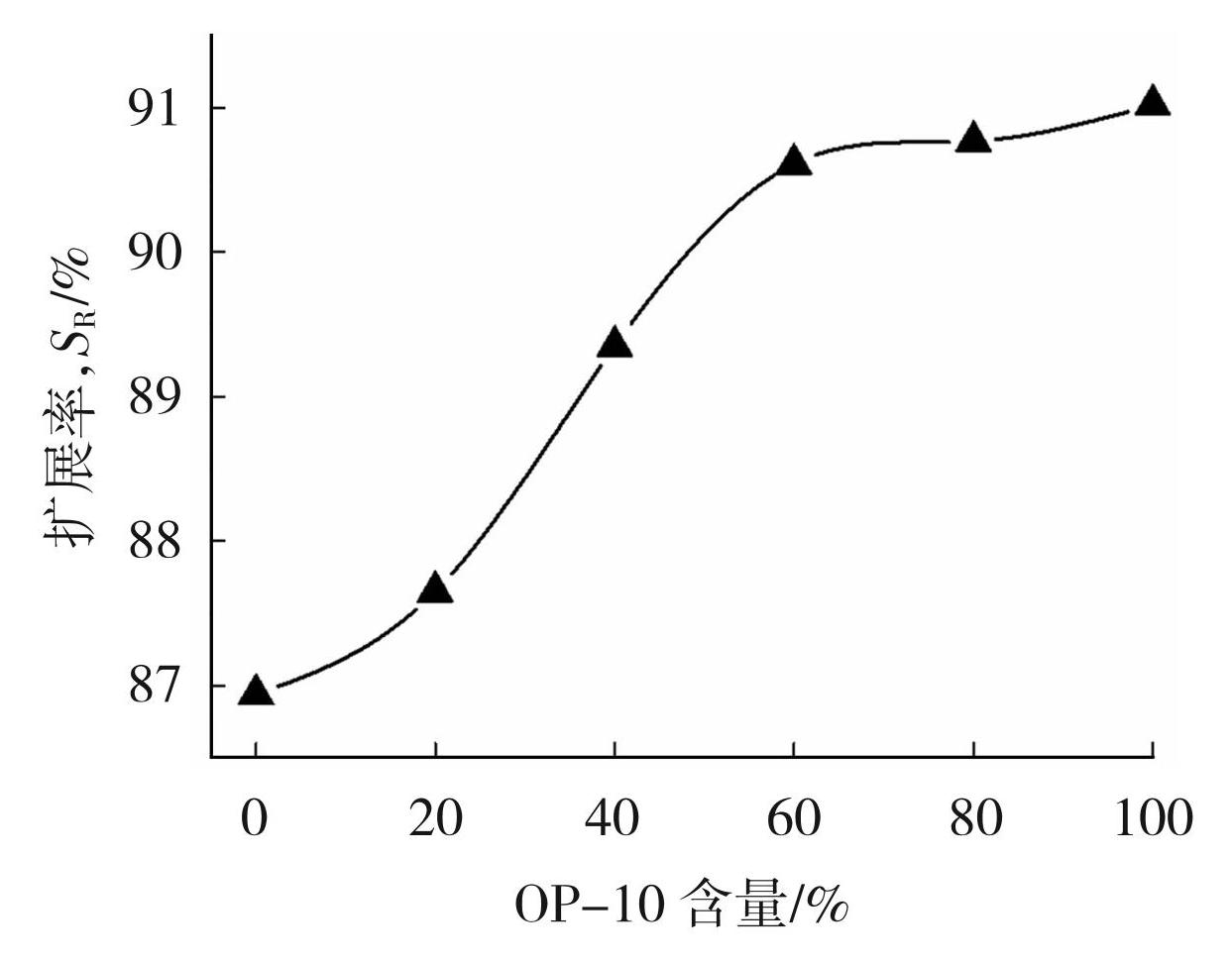

表面活性剂的作用是降低助焊剂及熔融焊料的表面张力,提高液态钎料在基板上的润湿性。非离子型表面活性剂稳定性好,易溶于有机溶剂,不受酸碱类活化剂的影响,在溶液中不呈离子态,可有效减少电迁移行为[21]。通过几种表面活性剂的复配,利用其协同效应,进一步提高助焊剂的焊接性能。由于表面活性剂一般为高分子有机化合物,分子量普遍较大,用量过多会导致焊后残留增多,超过临界胶束浓度(CMC)后,表面张力便不再降低,因此其添加量不宜过多。实验选用非离子型表面活性剂OP-10与松香醇醚表面活性剂(氟表面活性剂替代品,无卤素)组合进行扩展率实验。固定复配表面活性剂的总含量为0.2%,通过改变OP-10在复配体系中的含量考察其对扩展率的影响,结果如图2所示。

图2复配表面活性剂中OP-10的含量对焊点扩展率的影响

Fig.2Effect of content of OP-10 on solder joint expansion rate

由图2可知,焊点的扩展率随着OP-10含量的增加而提高,当OP-10含量超过60%时,扩展率提高不明显,焊后残留增多。综合实验结果,当OP-10的含量为60%,松香醇醚表面活性剂与OP-10的质量比为2∶3时,扩展率较高,焊后残留少,焊点表面洁净。

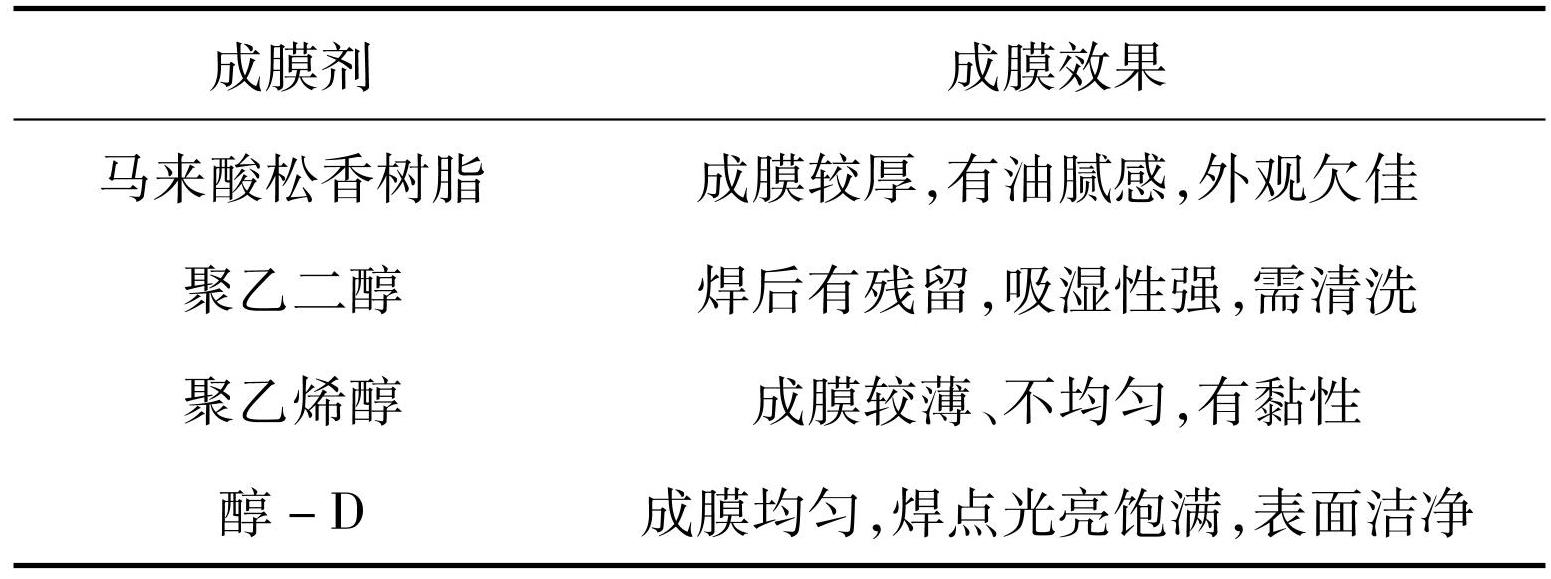

2.1.4 成膜剂的优化选择

助焊剂中含有一定的成膜物质,焊后可在被焊母材表面形成钝化保护层(固化膜),防止焊料再度氧化。此外,固化膜还可将焊后微量残留物与外界有效隔离,从而限制其在潮热条件下的电离倾向,使焊后的基板保持高水平的电气绝缘特性。实验考察了成膜剂马来酸松香树脂、聚乙二醇、聚乙烯醇、醇-D的成膜效果,结果如表2所示。

表24种成膜剂的成膜效果

Table2Film-forming effect of four film forming emulsifiers

醇-D具有较好的成膜特性,是一种很好的成膜物质,无腐蚀性。焊后以固化膜形式覆盖在焊点表面,对焊点具有较好的保护作用。醇-D具有良好的电气绝缘性能,与有机溶剂有较好的相容性,因此实验选用醇-D作为成膜物质。成膜剂只需少量添加便能达到成膜效果,用量过多会导致焊后残留增多,本文固定醇-D的含量为0.4%。

2.2 助焊剂配方的正交试验设计

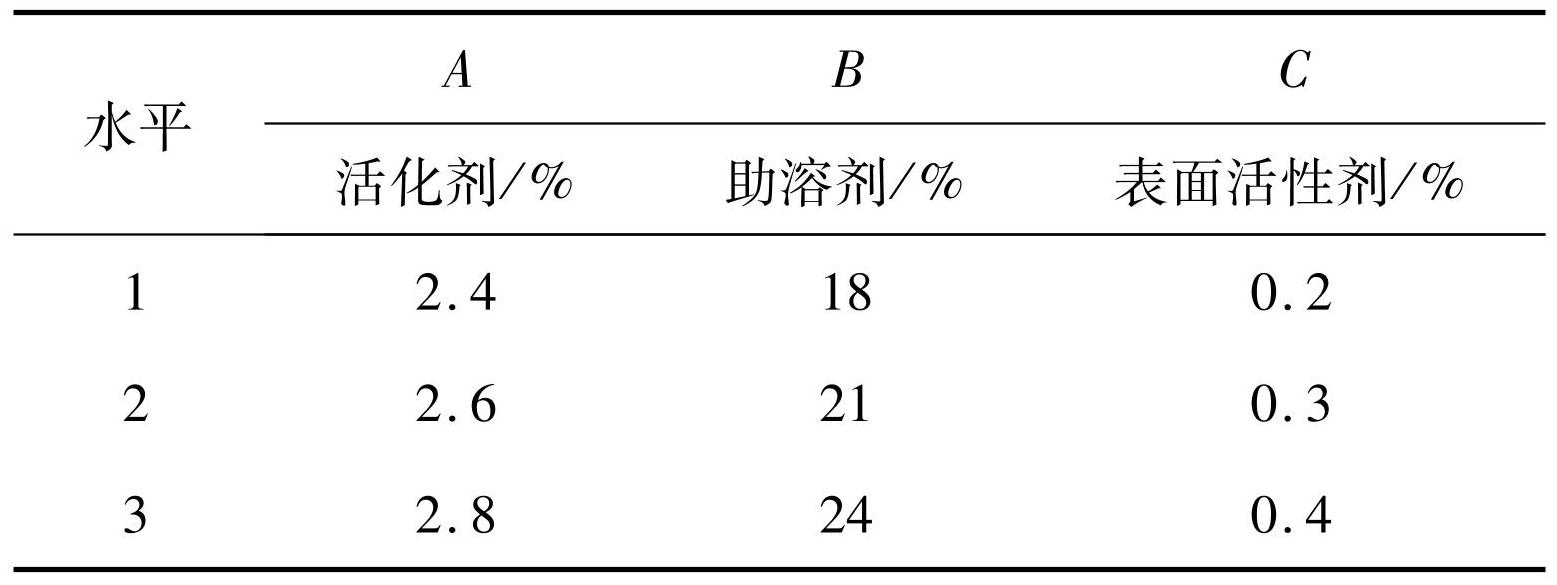

通过对助焊剂各组分进行优化,确定含量配比,采用正交试验优化设计出助焊剂的整体配方。试验采用3因素、3水平的正交表L9 [34],其中助溶剂为醚-C和四乙二醇二甲醚的二元复合体系,质量比为2∶1。活化剂为酸-A、酸-B、丁二酸酐、戊二酸、三乙醇胺的复配体系,质量比为6∶2∶1∶1∶1。表面活性剂为松香醇醚表面活性剂与OP-10的复配体系,质量比为2∶3。所配制的助焊剂总量为100 g,正交试验的因素和水平如表3所示。

表3正交试验设计的因素水平表

Table3Three factors and three levels of orthogonal experiment design

按照正交表L9 [34] 的设计方法配制液体助焊剂,以焊点外观和扩展率作为评价指标,正交试验结果如表4所示。从表4可以看出,活化剂组分对扩展率指标的影响最大,其次是表面活性剂组分,助溶剂组分的影响较小,因此,活化剂组分是助焊剂配方的关键因素。由直观分析表可知,助焊剂配方的最佳组合为A3B1C3,优化后的助焊剂配方如表5所示。

表4正交试验直观分析表

Table4Visual analysis of orthogonal experiment

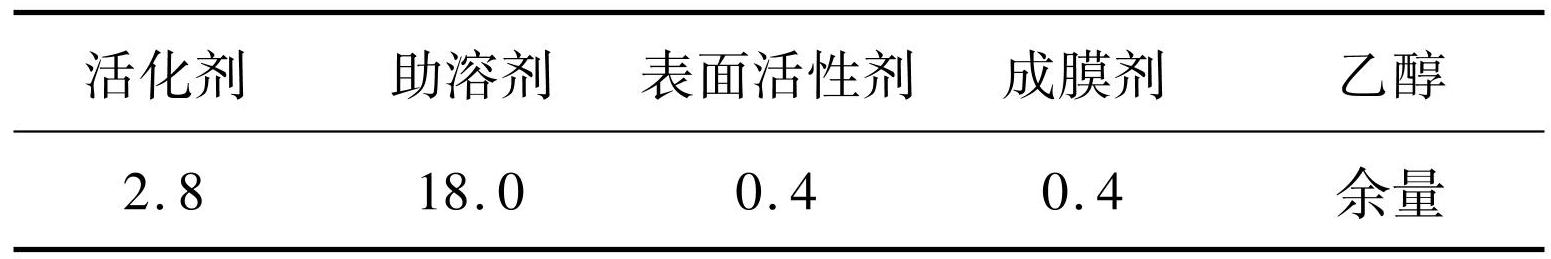

表5优化后的助焊剂配方(质量分数/%)

Table5Formula of the flux after been optimized (wt.%)

优化后的助焊剂与Sn-Cu系无铅焊料(Sn-0.7Cu)焊接后的焊点铺展形貌及界面如图3所示。

图3优化后助焊剂的焊点铺展形貌(a)和界面(b)

Fig.3Morphology of solder joint (a) and interface (b) with optimized flux

从图3(a)可以看出,助焊剂焊后焊点光亮饱满,润湿铺展性良好,焊点表面洁净,无需清洗。从图3(b)可以看出,焊点界面层清晰平整,焊点分布均匀、内部无孔洞。

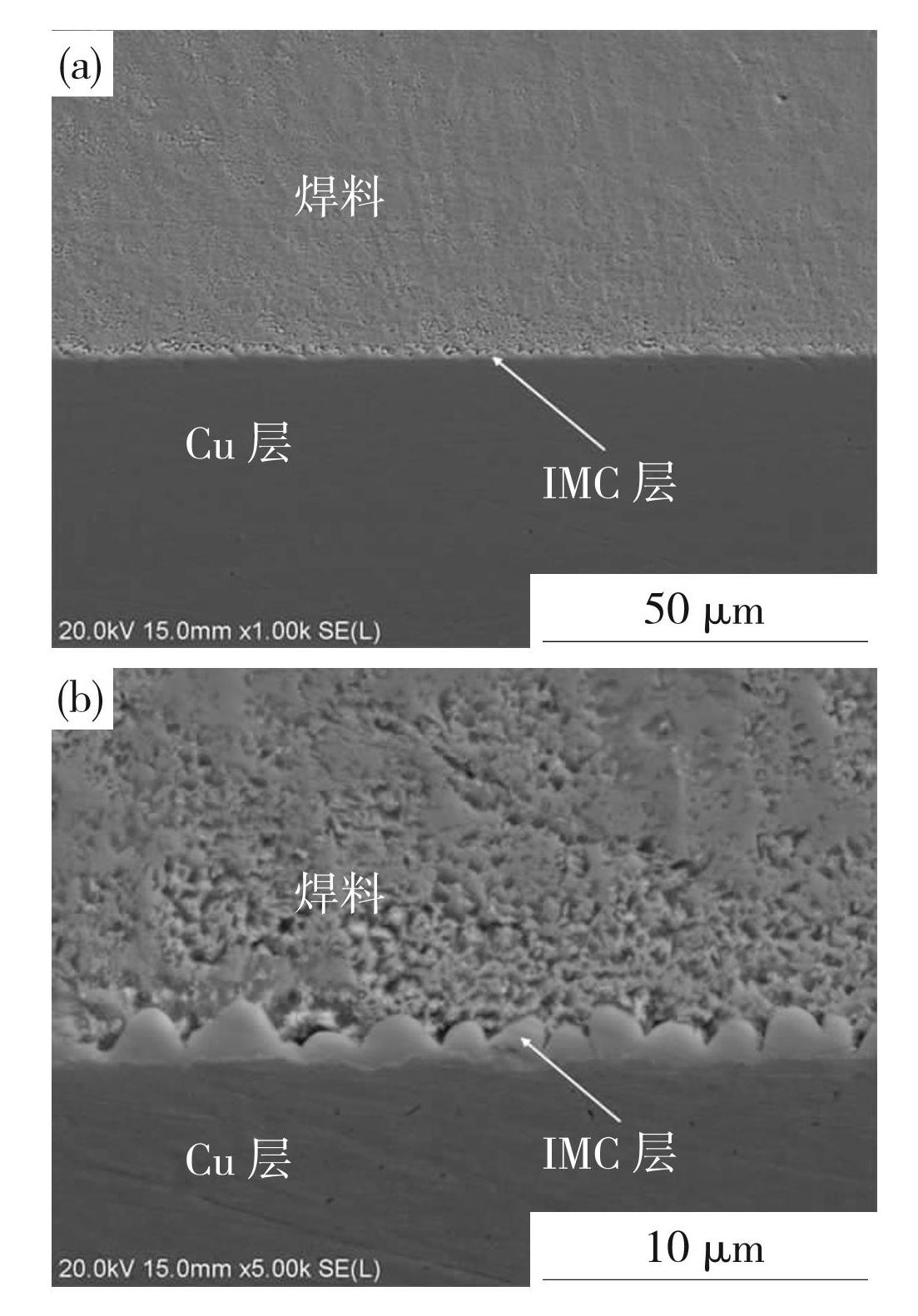

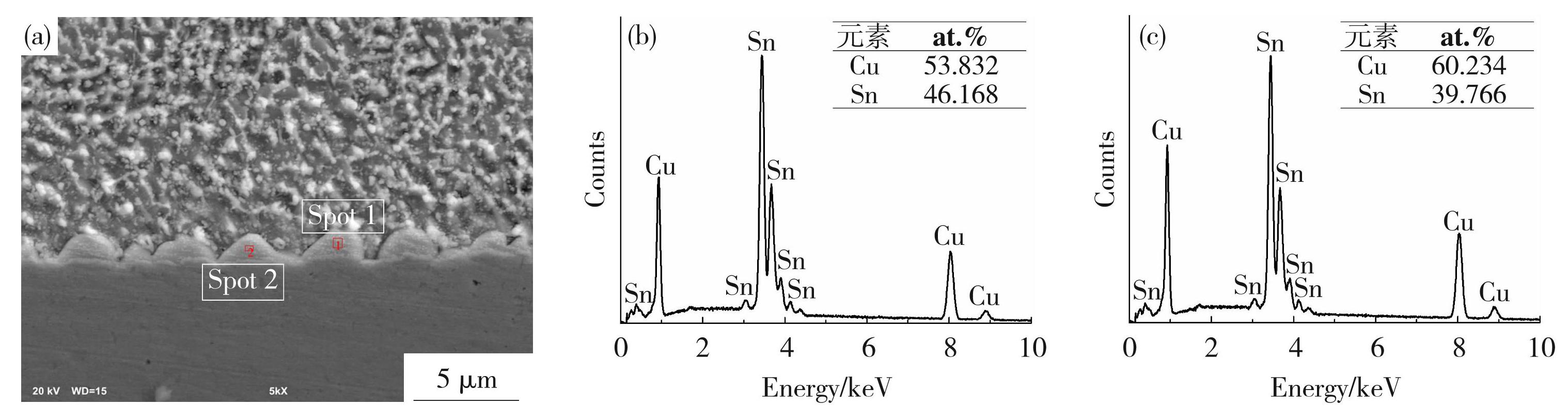

2.3 焊点界面组织结构分析

经过腐蚀处理的焊点界面显微组织形貌图4所示。如图4(a)所示,焊料与Cu层之间有明显的焊接界面层;由高倍组织(图4(b))可以看到,界面层为清晰的扇贝状金属间化合物(IMC)层,这说明焊接后形成了牢固的金属间键合[18]。

图4焊点界面显微组织形貌图

Fig.4Morphology of interface solder joint

对IMC层的区域位点进行EDS扫描分析(如图5(a)所示),EDS扫描位点能谱图如图5(b)、(c)所示。EDS结果显示,IMC层主要由化合物Cu6Sn5构成。经测算,IMC层的平均厚度为3.1~4.3 μm,且没有形成明显的ε-Cu3Sn过渡层[22-23],这说明焊点的可靠性较高,界面IMC层连接牢固。

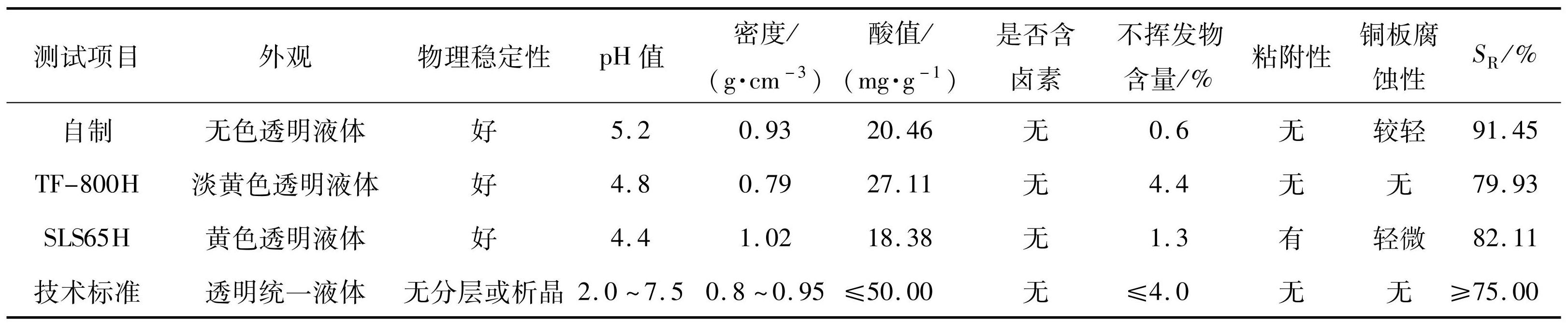

2.4 助焊剂物理性能检测

参考国际电子行业标准IPC TM—650测试方法,对自制液体助焊剂以及具有代表性的两款市售无卤免清洗助焊剂TF-800H和SLS65H进行了物理性能检测,结果如表6所示。图6给出了自制助焊剂的外观形貌。

从图6可以看出,自制助焊剂外观呈无色透明,无分层和晶体析出,物理稳定性好。从表6的测试结果可以看出,和市售的助焊剂相比,自制助焊剂润湿铺展性良好,扩展率较高(91.45%),焊后残留物很少,无需清洗,能较好的满足Sn-Cu系无铅焊料的焊接需求。

图5EDS扫描位点(a)及点1(b)和点2(c)的能谱图

Fig.5Scanning locus of EDS (a) and energy spectrum diagram (b, c)

表6助焊剂物理性能检测

Table6Comprehensive results of physical properties of flux

图6液体助焊剂的外观

Fig.6Appearance of flux

2.5 助焊剂服役性能分析

2.5.1 腐蚀性能分析

腐蚀是指焊后将焊点暴露于40℃&93%RH环境条件下铜、焊料与助焊剂残留物发生化学反应。铜板腐蚀实验可以考察助焊剂焊后残留物的腐蚀性。助焊剂的铜板腐蚀前后照片如图7所示,从图7(b)可以看出,经过湿热实验后,焊点边缘出现轻微变色并伴有少量离散的有色斑块,但未出现铜凹陷或形成较多深绿色的腐蚀产物,根据IPC TM—650 2.6.15C的判定标准,可以判定其为轻微腐蚀,说明助焊剂焊后残留物较少,腐蚀性较弱。

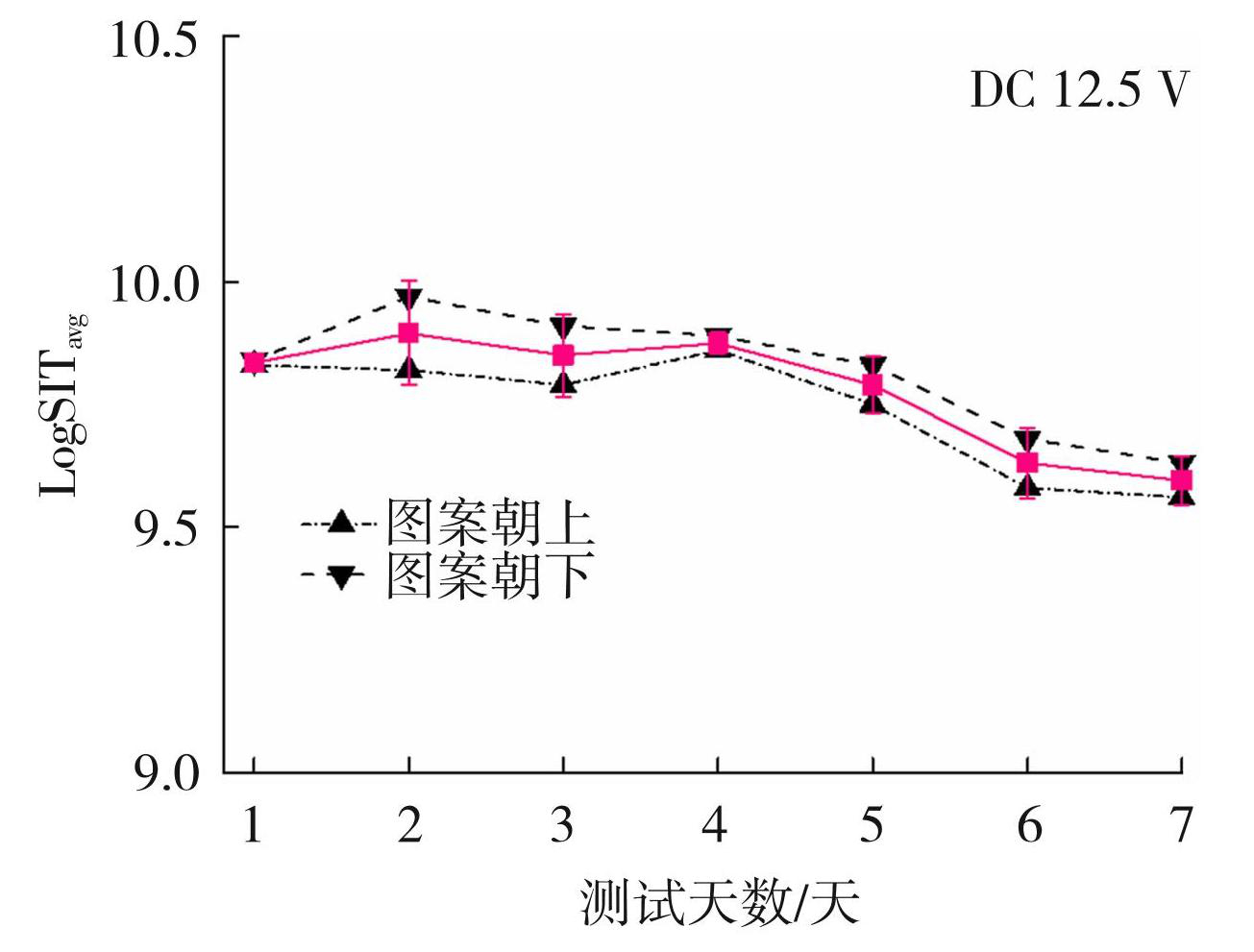

2.5.2 电气绝缘性能分析

助焊剂的焊后残留物若缺少有效保护,可能成为导电介质,引发电路板表面绝缘电阻的降低,进而危害到电子产品的服役可靠性。SIR测试可以评估焊后残留物对电子产品电气绝缘性能的影响。在湿热环境下空气中的水分会以薄膜的形式附着在PCB表面,为焊后板面残存的有机盐类、有机酸或酸酐类物质提供了电离环境,PCB板面的离子在外加电场作用下发生定向移动,导致SIR值的下降。

图7焊点的腐蚀情况照片

Fig.7Corrosion photos of solder joint: (a) before corrosion; (b) after corrosion

图8为40℃&90%RH条件下助焊剂的SIR测试结果。结果表明,经过168 h的湿热环境实验后,梳形电极板的SIR值存在一定程度的降低,但下降程度不大。这是由于焊后残存物中的有机盐类、有机酸或酸酐类物质在湿热条件下产生电离效应,离子在外加电场作用下发生定向移动,导致SIR值的下降。但三乙醇胺能与焊后残留的部分酸性物质发生酸碱中和反应,有效降低了残留物的腐蚀性。另外,复合助溶剂体系能为活化物质提供持续的活化环境,保证其充分反应,较大程度减少了焊后残留。其中,图案面朝上和图案面朝下的梳形电极板的SIR值分别达到8.7×109、9.7×109 Ω,均满足IPC-TM—650 2.6.3.7:2007(J-STD-004B)规定的指标要求(168 h湿热环境实验后梳形电极板的SIR不低于1.0×108 Ω)。

图840℃&90%RH条件下168 h后助焊剂的SIR变化趋势图及误差棒

Fig.8SIR change trend and error bar of solder under 40℃&90%RH condition for 168 h

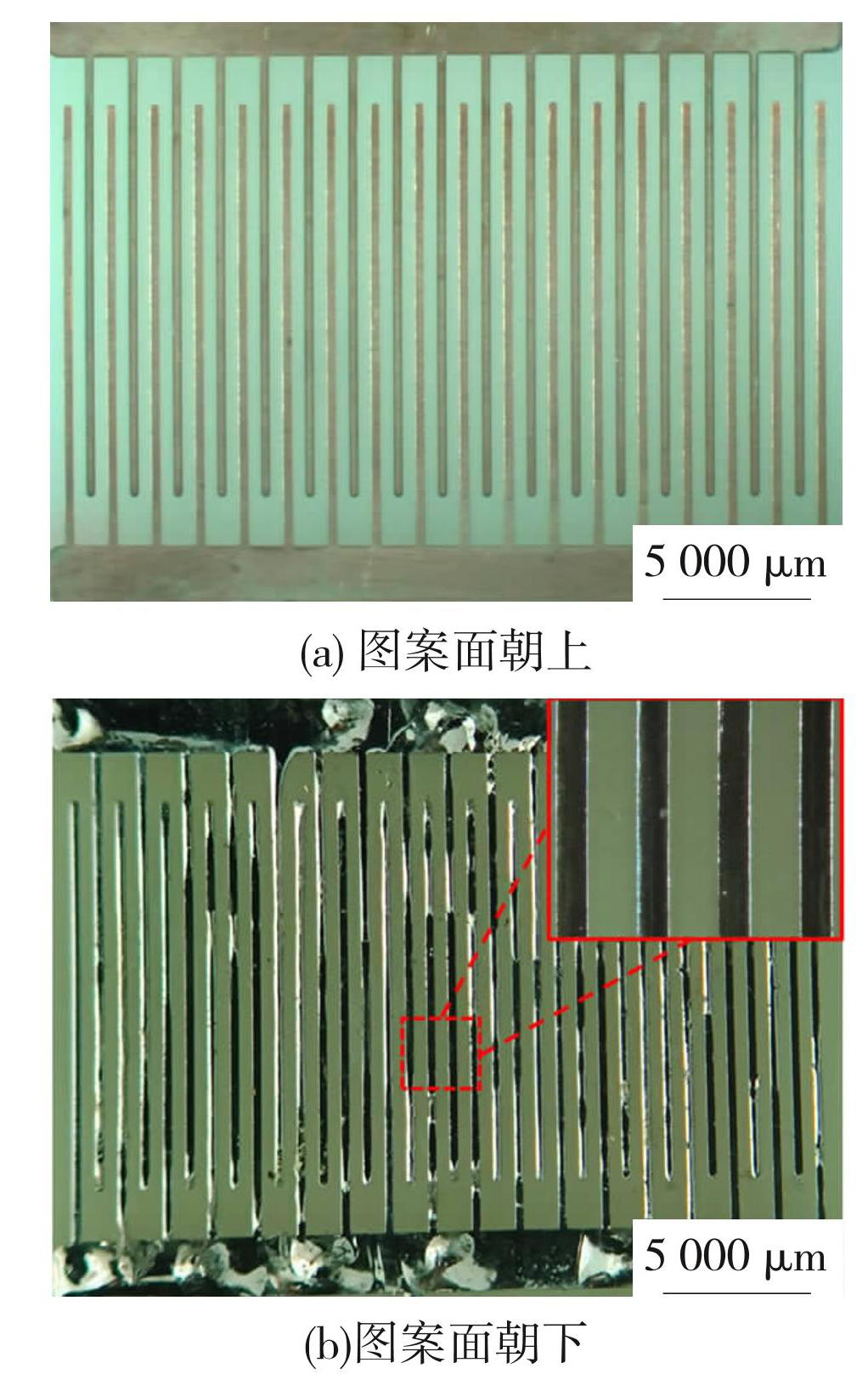

图9为湿热环境实验后梳形电极的光学显微镜照片。

图940℃&90%RH条件下168 h后的梳形电极形貌

Fig.9Morphology of comb pattern circuit under 40℃&90%RH condition for 168 h: (a) pattern up; (b) pattern down

从图9中可以看出,图案面朝上和图案面朝下的梳形电极导线均未出现腐蚀和变色情况,导线间无枝晶生长,说明助焊剂焊后残留较少,腐蚀性较弱,电气绝缘性能较好。

3 结论

1)以不同分解温度的酸-A+酸-B+丁二酸酐+戊二酸组合物作为有机酸活化剂,三乙醇胺作为胺类活化剂,通过控制变量法确定三乙醇胺在复配活化剂中的最优含量为9%;当醚-C与四乙二醇二甲醚的质量比为2∶1时,助焊剂扩展率最高;复配表面活性剂中OP-10含量为60%时焊后残留物较少、焊点较为洁净;通过正交试验设计对助焊剂各组分进行优化选择,最终得到助焊剂配方的最佳组合为A3B1C3(其中复配活化剂含量为2.8%,助溶剂含量为18%,表面活性剂含量为0.4%)。

2)制备的免清洗助焊剂能较好的满足Sn-Cu系无铅焊料的焊接需求,助焊剂外观呈无色透明,无分层或晶体析出,稳定性好;焊点可靠性较高,界面IMC层分布清晰且连接牢固;助焊剂的助焊性能较好,铺展面积较大,最优配方助焊剂的扩展率达到91.45%;焊后残留物较少,腐蚀性较弱,电气绝缘性能较好,相关性能指标均达到国际电子行业标准。