摘要

为了解决我国能源需求量增加与环境污染加剧的现状,高参数的超超临界火力发电厂及高效先进核电机组亟待被研发,而其高温高压强腐蚀的严苛的服役环境给高温结构材料带来了严峻的挑战。新型含铝奥氏体不锈钢(Alumina Forming Austenitic Steel,AFA钢) 因其优异的抗氧化性能和高温力学性能,有望成为超超临界火力发电厂以及超临界水冷堆等发电站的关键部件候选材料。时效处理及热力耦合过程中AFA钢基体组织和沉淀相会发生复杂的演变,对其高温力学性能产生影响。本文总结了成分设计、时效温度以及时效时间对AFA钢沉淀相析出行为的影响,阐述了AFA钢在热力耦合过程中基体组织的变化、沉淀相的演变及蠕变断裂的原因,并对AFA钢沉淀相析出的优化及蠕变性能的提升给出了建议和展望。

Abstract

In order to address the increasing energy demand and escalating environmental pollution in China, the development of high parameter ultra-supercritical thermal power plants and efficient advanced nuclear power units is urgently needed. However, the harsh service environment of high temperature, high pressure, and strong corrosion poses severe challenges to high-temperature structural materials. The new alumina-forming austenitic steel (AFA steel), which has excellent oxidation resistance and high temperature mechanical properties, holds promising potential as a candidate material for key components of ultra-supercritical units, supercritical water reactor and other power plants. During the aging treatment and thermal coupling process, the microstructure of matrix and precipitates of AFA steel evolve complicatedly, affecting its high-temperature mechanical properties. This paper summarizes the effects of composition design, aging temperature, and aging time on precipitation phase. It illustrates the changes in matrix structure, evolution of precipitation phase, and reasons for creep fracture of AFA steel during the thermal coupling process. Finally, suggestions and prospects are provided for optimization of precipitation phase and improvement of creep performance of AFA steel, providing reference for future research on improving the high-temperature mechanical properties of AFA steel.

随着国家对能源需求的日益提高,超超临界火力发电厂和第四代超临界水堆等新型高效的发电站正在被研发和建设。与此同时,更高的使用温度和蒸汽压力以及更强的氧化、腐蚀环境也给发电站的结构材料提出了更严苛的服役要求。2007年,Yamamoto等[1]报道了一种通过在传统奥氏体不锈钢中加入Al元素形成的含铝奥氏体不锈钢(以下简称AFA钢),其优异的抗氧化性能以及高温力学性能很快受到研究者们的广泛关注。

传统奥氏体不锈钢主要通过合金元素Cr与环境中O元素在材料表面形成致密Cr2O3层起到抗氧化作用。但在发电厂高温高压水蒸气的环境下,Cr元素会形成易挥发的CrO2(OH)2,造成元素损耗和Cr2O3氧化膜的分解,使得材料抗氧化能力显著降低。而Al元素的加入可形成比Cr2O3化学性质更加稳定的致密Al2O3膜,从而大幅提高AFA钢在高温水蒸气环境下的抗氧化性能。另一方面,由于多种合金元素的加入,AFA钢中可以析出包括B2-NiAl、L12-Ni3Al、Laves-Fe2(Nb,Mo,W)、(Nb,Ti,V)C等多种沉淀相。通过调控沉淀相的析出,可以有效地强化晶界以及钉扎位错,对材料起到沉淀强化作用,使得AFA钢具有良好的高温拉伸和蠕变性能。

目前AFA钢的研究也存在一些问题:1)主要合金元素Ni较为昂贵,提高了材料的成本,不利于节约资源型材料的发展[2-6]; 2)多种元素的加入在提升材料高温力学性能的同时,会影响Al2O3膜的均匀和致密性,造成氧化性能的下降[7]; 3)AFA钢中沉淀相的数量和尺寸受温度及热力耦合的影响较大,容易使AFA钢在服役工况下组织稳定性及力学性能发生变化。

现阶段对AFA钢力学性能的研究,主要集中在如何通过时效处理调控沉淀相的析出。但对于长时间时效后沉淀相的演变规律缺乏深入的研究和理解。蠕变是AFA钢的重要服役性能,在长期热力耦合过程中,由于恒定外力的加入,基体和沉淀相的演变与时效处理有明显的不同,而相关的研究还较少。本文将对近年国内外AFA钢时效处理及热力耦合过程中基体内部沉淀相的析出与粗化等演变的研究进行收集和整理,分析温度和应力耦合作用条件下,多种沉淀相的演变对AFA钢高温力学性能影响的利与弊,以期为AFA钢后续的研究提供一定的参考。

1 AFA钢时效过程中的组织演变

AFA钢在一定温度时效处理后,基体中可以析出多种沉淀相,通过沉淀强化作用提高材料的力学性能。不同的时效温度和时效时间对沉淀相的种类、析出位置、尺寸以及形貌都有很大的影响。尤其是随时效温度和时间的增加,沉淀相的粗化会使得沉淀强化作用明显下降。因此,合理的时效制度是调控沉淀相析出、提高材料力学性能至关重要的一步。

1.1 成分设计对时效过程中沉淀相的影响

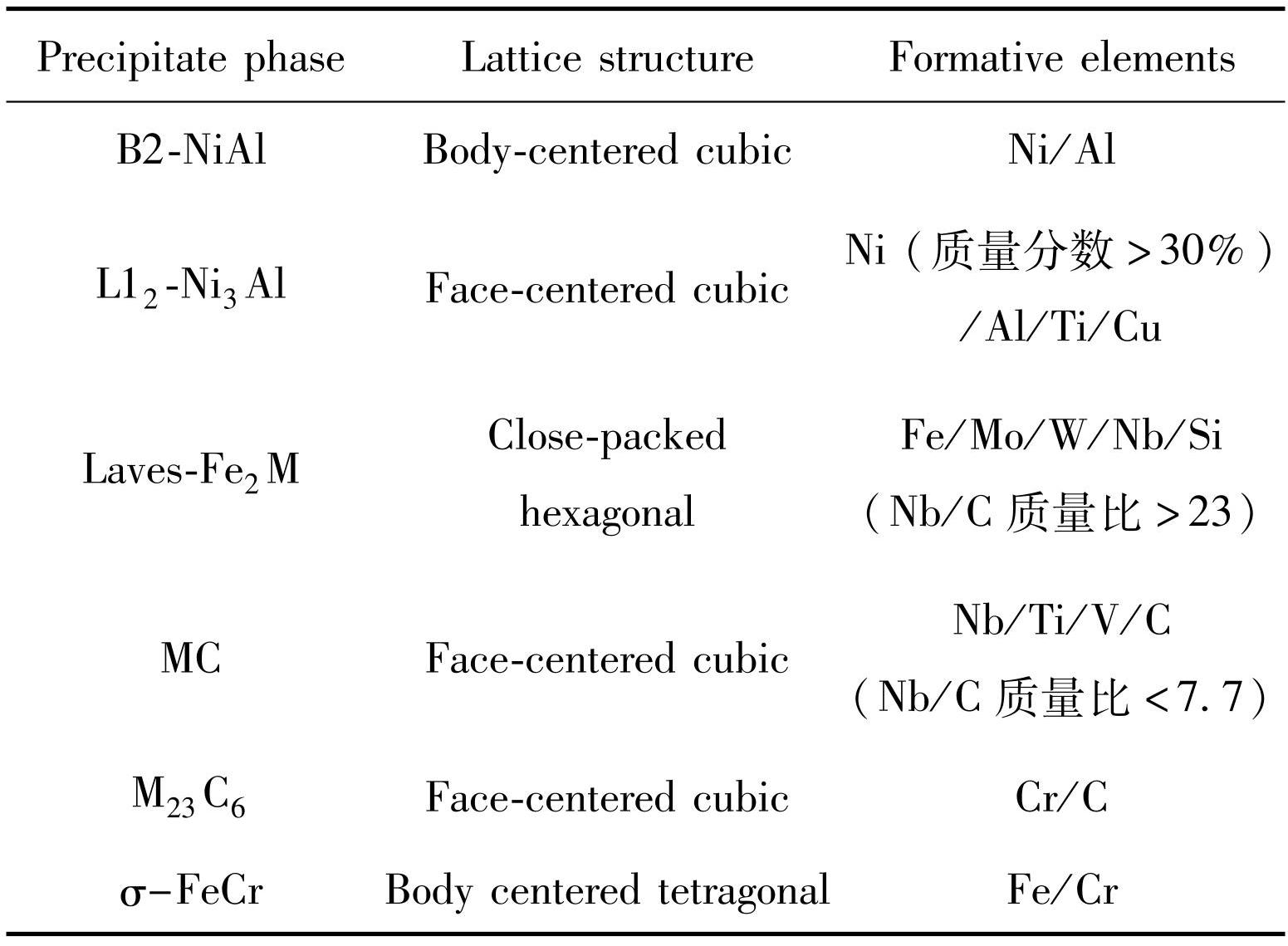

AFA钢中的沉淀相种类主要由成分设计决定,常见添加元素与沉淀相的关系如表1所示[8-20]。主要元素Ni和Al可以形成B2-NiAl相。当Ni含量过高时(质量分数>30%)容易形成L12-Ni3Al相,适当添加Cu、Ti等元素可以促进该相的析出。碳化物形成元素Nb、Ti、V等会与C以MC(M=Nb,Ti,V)的形式析出。Nb、Mo等元素还会与基体中的Fe元素形成Laves-Fe2(Nb,Mo)相。Powell等[21]研究发现:NbC与Laves-Fe2Nb存在竞争关系,当质量比Nb/C<7.7时,NbC相容易析出;Nb/C在7.7~23时,二者均能析出;Nb/C>23时,会以Laves-Fe2Nb形式析出。当C含量较高时,其还可能与Cr形成Cr23C6。尽管AFA钢的沉淀相种类复杂,但其析出的先后顺序、位置等仍有规律可循。

不同沉淀相析出存在先后顺序,这将引起基体中局部元素的偏析,进而形成多种沉淀相交错出现的现象。图1展现了Wen等[7]研究的Fe-20Ni-18Cr-2.5Al-2.3Mo-1.8Mn-0.1Si-M-C(M=Nb+Ti+V+Ta,且M/C=1.5)系列AFA钢经1 523 K固溶处理1.5 h,并在1 073 K下时效24 h后,沉淀相析出过程的示意图[23-25]。AFA钢中的主要元素Ni和Al在时效过程中会优先结合为B2-NiAl,造成局部的Ni、Al富集,而沉淀相周围则会出现Fe和Cr含量的增加,形成σ-FeCr相。同时,Cr会与基体中微量的C形成Cr23C6相,而Mo通常会在晶界上富集,与Fe以Laves-Fe2Mo的形式析出。因此,时效初期晶界上的沉淀相常存在NiAl、Laves-Fe2Mo、Cr23C6和σ-FeCr相交替出现的现象。

图1Fe-20Ni-18Cr-2.5Al-2.3Mo-1.8Mn-0.1Si-M/C=1.5 AFA钢沉淀相的交替析出[7]:(a)固溶态(1 523 K,1.5 h);(b)时效态(1 073 K,24 h);(c)宏观形貌

Fig.1Alternating precipitation of precipitation phases[7]: (a) solid solution; (b) aging; (c) macroscopic morphology

特别是,Yuan等[25]对Fe-20.44Ni-14.34Cr-3.18Al-2.12Mn-2.66Nb-2.06Mo-1.02W-0.057C的AFA钢在973 K时效过程的研究发现,由于沉淀相的大量析出,基体内部的合金元素被耗尽,会出现局部奥氏体基体不稳定,转变成δ-铁素体的现象,如图2所示。进而由于局部合金元素贫瘠,形成元素浓度差,促进δ-铁素体周围奥氏体基体中的合金元素向铁素体内部扩散,造成δ-铁素体的异常长大,不利于AFA钢的力学性能。

NbC相的析出较为特殊,其在AFA钢基体中通常弥散分布且有两种尺寸差异较大的存在形式。一种是几百纳米到微米级的大颗粒NbC,也被称为一次NbC,该相是熔炼制备过程中析出的NbC相。由于Nb和C的结合非常紧密,在1 000℃甚至1 200℃仍能保持稳定,因此,一次NbC很难通过固溶处理的方式消除。这种微米级的一次NbC通常数量较少,对材料的力学性能贡献微弱。另一种是在时效过程中析出的纳米级NbC,即二次NbC,由于Nb在基体中的扩散速率很低,因此,二次NbC相能以小于10 nm的超细尺寸析出,且粗化速率很慢,这使得其可显著提高AFA钢的高温力学和蠕变性能。

相比于其他析出相,二次NbC的析出控制通常较为困难。前文提到,合理的调控Nb/C,使其质量比在7.7以下时,有利于NbC相的析出。此外,通过冷变形处理可以促进NbC的析出。相关研究[26-27]表明,对AFA钢进行冷变形处理可以使内部形成高密度的位错区和复杂的晶界。位错有利于Nb的扩散移动,同时位错和晶界为NbC的形核提供了位点,因此二次NbC相更倾向于在高密度位错区和晶界处析出。另一方面,Zhao等[28]在Fe-25Ni-18Cr-3Al-0.5Nb-0.8Mo-0.08Si-0.08C-0.01B-0.04P-0.1Y的AFA钢中加入0.1Ti,通过多种预应变后发现,由于Ti—C键能高,Ti的扩散速率大,添加的Ti元素进入NbC的晶格,形成了(Nb,Ti)C。(Nb,Ti)C的形成有效降低了NbC与奥氏体基体的晶格失配度及其界面能,使得Nb容易在(Nb,Ti)C表面形成NbC,最终形成以Ti为核心,Nb为壳层的纳米(Nb,Ti)C核壳结构。

1.2 时效温度对沉淀相的影响

时效温度对AFA钢中沉淀相析出的影响主要有3个方面:1)控制不同沉淀相的析出顺序;2)提高沉淀相的析出速率和粗化速率;3)影响沉淀相的稳定性。

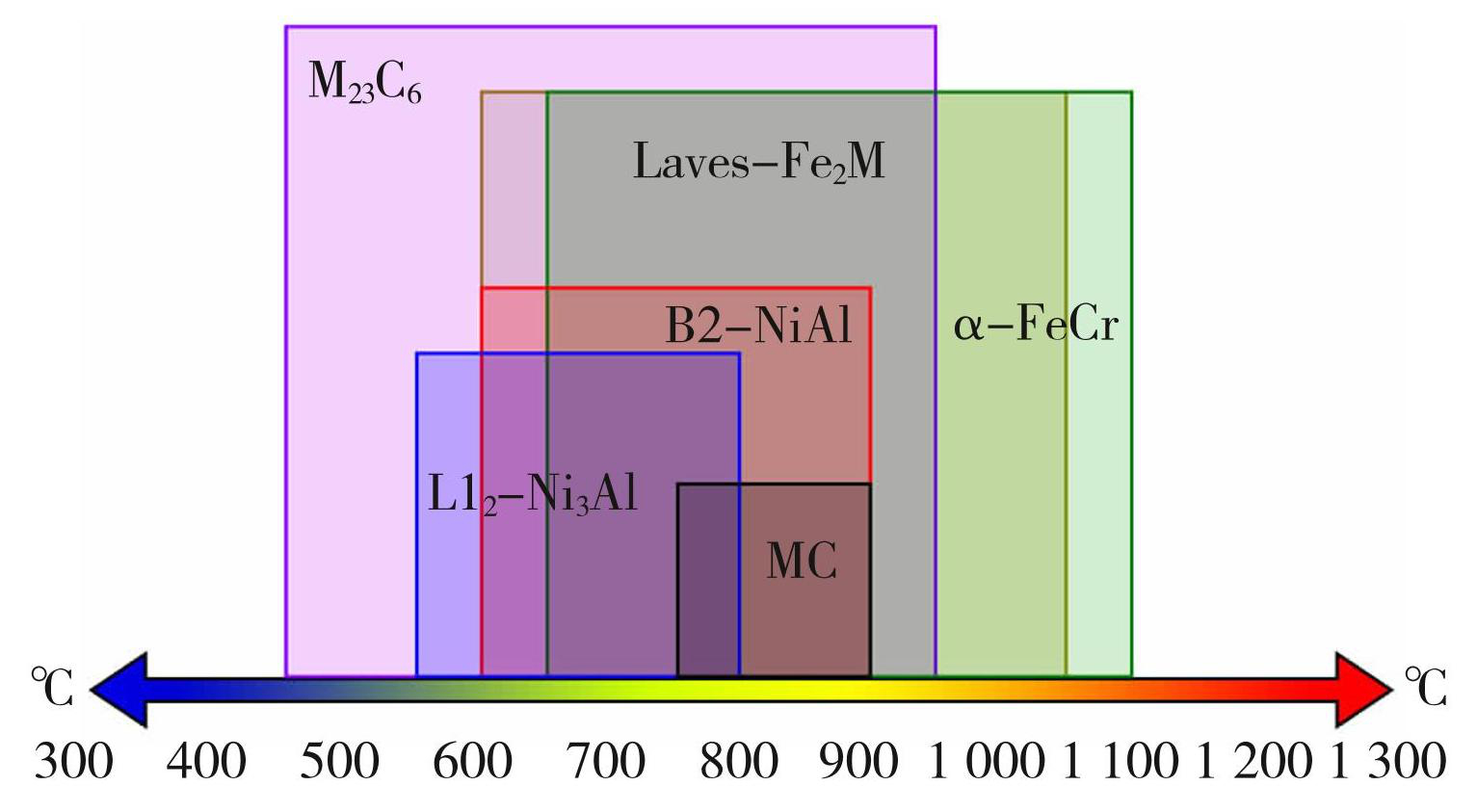

在AFA钢中,不同沉淀相的析出温度范围有所不同,研究中发现,沉淀相的析出温度存在明显的重叠现象。在Fe-20.1Cr-30.06Ni-2.0Nb-4.91Al以及Fe-13.39Cr-24.37Ni-3.78Al-2.09Mo-0.51Nb-0.04C等多种AFA钢的时效处理研究中发现,尽管成分设计对多种沉淀相的析出温度存在影响,但沉淀相的析出仍在一大致温度范围内。图3总结归纳了文献[1,8-20,29-30]报道的AFA钢中不同沉淀相在时效温度调控中的大致温度覆盖范围。AFA钢中稳定存在的B2-NiAl相可在600~900℃范围内析出,而L12-Ni3Al则在550~800℃范围内析出。沿晶界分布且易粗化的Laves-Fe2M,通常在650~1 100℃左右的较宽范围内析出。对材料性能较为不利的M23C6和σ-FeCr则分别可以在450~950℃和600~1 050℃析出,几乎覆盖了整个时效调控的温度区间。相反,对于材料沉淀强化具有较好效果的MC相,其敏感析出温度仅在750~900℃,范围较窄且被大量其他相的析出温度范围覆盖。AFA钢中沉淀相析出范围的相互重叠,使通过合理的时效温度调控,促进沉淀强化效果优秀的沉淀相析出,减少有害相析出的方法变得难以实现。值得注意的是,在1.1小节中提到,沉淀相的析出与成分设计存在强关联性,因此,通过成分设计和时效温度调控的联合作用,有望对AFA钢沉淀相的析出进行调控,从而提高材料的高温力学性能。

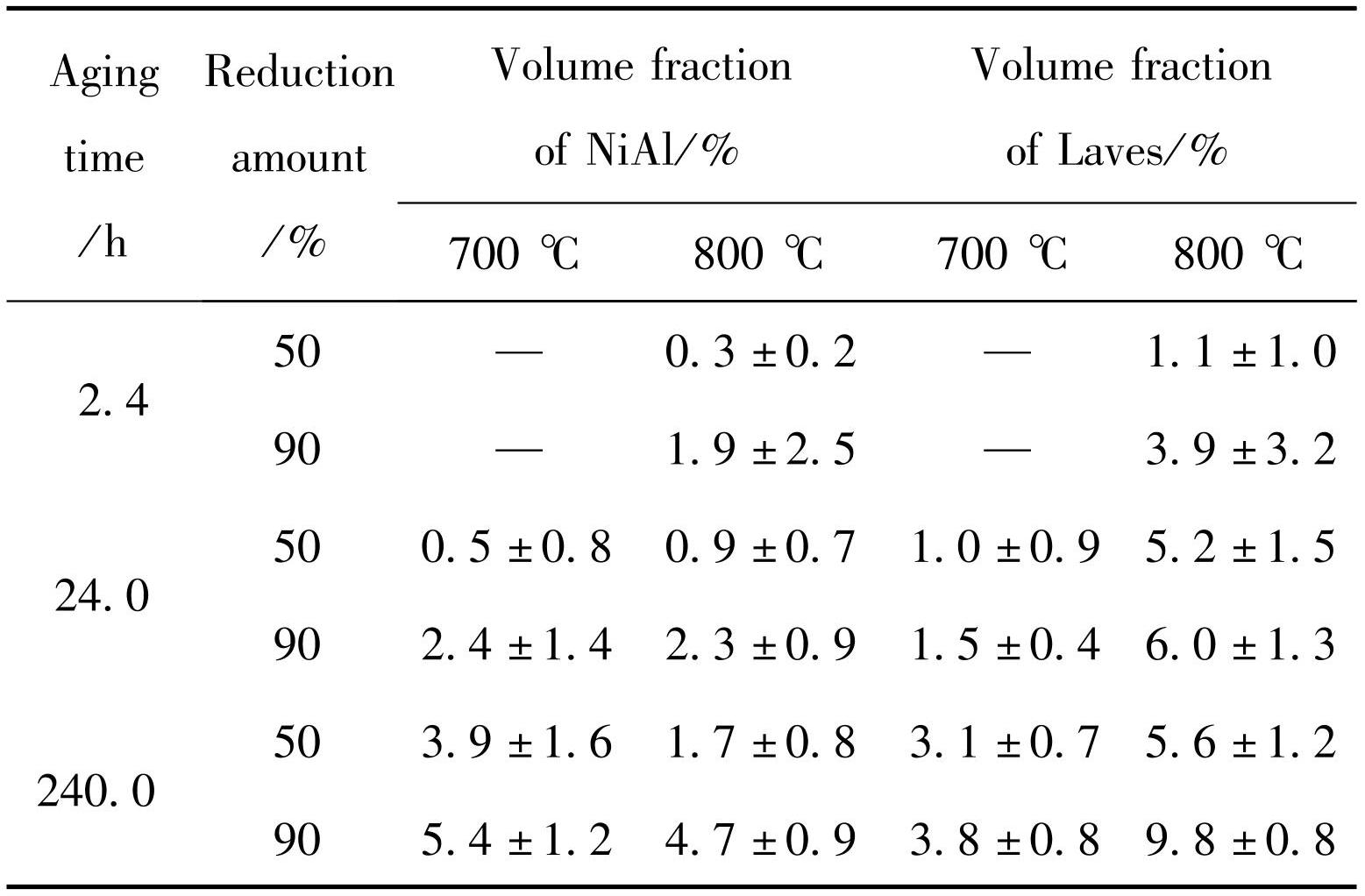

随时效温度增加,AFA钢中沉淀相的析出速率增大,同时多数沉淀相更容易粗化。Trotter等[31]在Fe-20Cr-30Ni-2Nb-5Al 的AFA钢研究中发现,与700℃时效相比,800℃短时间时效后,晶界上已明显出现沉淀相。表2中对比了经过不同变形量轧制后,两种时效温度下,AFA钢中NiAl和Laves相的体积分数。不同沉淀相对温度的敏感性不同,在相同变形量的前提下,Laves相受温度影响更明显,在800℃时效2.4 h后,其体积分数已经超过700℃时效24 h的体积分数。另外,同样时效240 h后,800℃ Laves相的体积分数远高于700℃。而NiAl相在相同变形量下轧制处理后,时效温度(700和800℃)对其体积分数的影响并不明显。另一方面,在同一时效温度和同样的时效时间条件下,高的轧制变形量,明显增加了两种沉淀相的体积分数,说明轧制对不同沉淀相的析出均有促进作用。因此,在温度和轧制的耦合作用下,经过90%轧制且在800℃时效的Laves相获得了最高的体积分数。从显微组织的观察中也发现Laves相在700℃时效初期,主要以近球形分布在基体中,经过长时间时效后才逐渐变为长条状。而经过800℃时效,在短时间内,基体中就已经出现了长条甚至是针状Laves相,表明其长大和粗化速率较快。

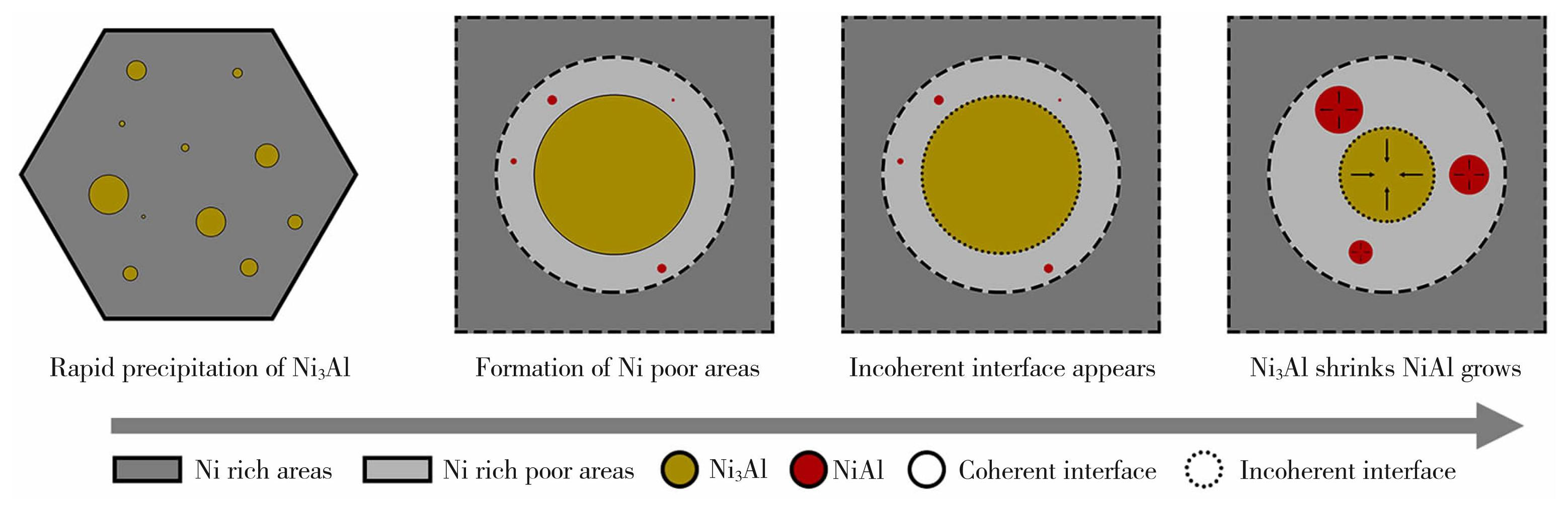

时效温度还会影响沉淀相的稳定性,尤其是造成了L12-Ni3Al向B2-NiAl相的转变。孙钢[8]在研究Fe-13.39Cr-24.37Ni-3.78Al-2.09Mo-0.51Nb-0.04C 的AFA钢不同时效温度(500、550、600、650、700℃)对比中发现,不同时效温度阶段,AFA钢中的沉淀相存在不同的组合。500℃温度较低,钢中几乎无沉淀相;550℃时,基体中出现了亚稳态的L12-Ni3Al;600℃基体内沉淀相较为复杂,包括L12-Ni3Al、σ-FeCr和Cr23C6相;650℃时,有亚稳态的L12-Ni3Al以及其转变为稳定的B2-NiAl相;700℃时,L12-Ni3Al几乎全部转变为B2-NiAl相,同时存在σ-FeCr和Laves相。可以看出,当温度上升到650℃后,原来稳定存在的L12-Ni3Al变得不稳定。一方面温度的上升加速了L12-Ni3Al初期的长大,消耗了基体中的Ni元素,造成沉淀相周围出现贫Ni区域。贫Ni区的形成抑制L12-Ni3Al后续长大的同时,也给B2-NiAl创造了形核位点,引起L12-Ni3Al向B2-NiAl的转变。另一方面,L12-Ni3Al本身与奥氏体基体为共格生长,但在高温作用下,其加速粗化,使得与奥氏体的共格关系变得难以保持,稳定性的进一步下降更加促使其向B2-NiAl转变。L12-Ni3Al向B2-NiAl相转变的示意图如图4所示。

1.3 时效时间对沉淀相的影响

前文提到随时效时间增加,AFA钢的沉淀相往往优先在晶界析出,随后在晶内析出。此外,沉淀相普遍会发生长大,不同沉淀相的形貌则可能会发生改变,部分沉淀相的热稳定性也会随时效时间而发生变化。

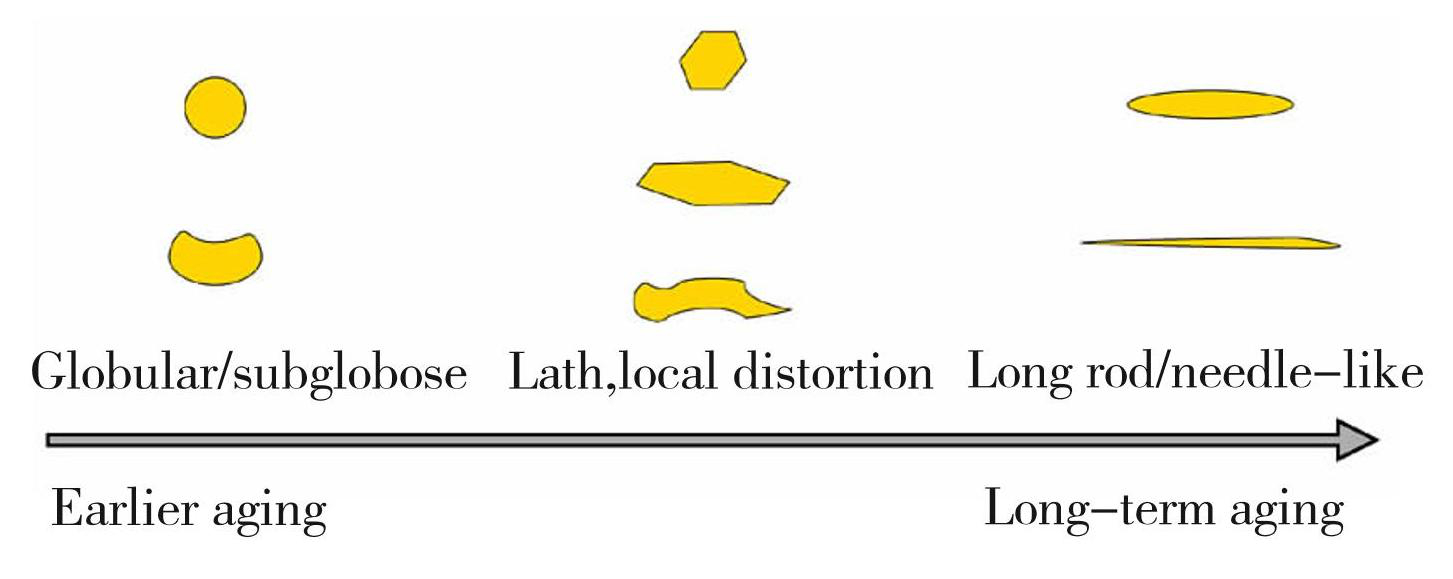

B2-NiAl与Laves相作为AFA钢的主要沉淀相,在时效过程中很容易长大粗化,同时伴随形貌的变化。图5给出了NiAl相形貌随时效时间增加发生变化的情况[22-23,32-33]。时效初期NiAl以纳米级球形或近球形颗粒在晶界析出。随时效时间增加,NiAl的长宽比逐渐加大,出现了板条状的颗粒,且部分颗粒局部产生畸变。在长期时效后,NiAl相在晶界上的覆盖率显著增加,且粗化明显,呈现长棒状,基体内则主要呈现针状的NiAl。Yamamoto等[1,34]的研究发现,NiAl对材料的室温力学性能提升显著,同时其富含的Al元素可以起到“蓄水池”的作用,为Al2O3提供Al的来源。但NiAl在500~700℃区间内会发生韧脆转变,同时该相也容易粗化,使其高温沉淀强化作用下降明显。

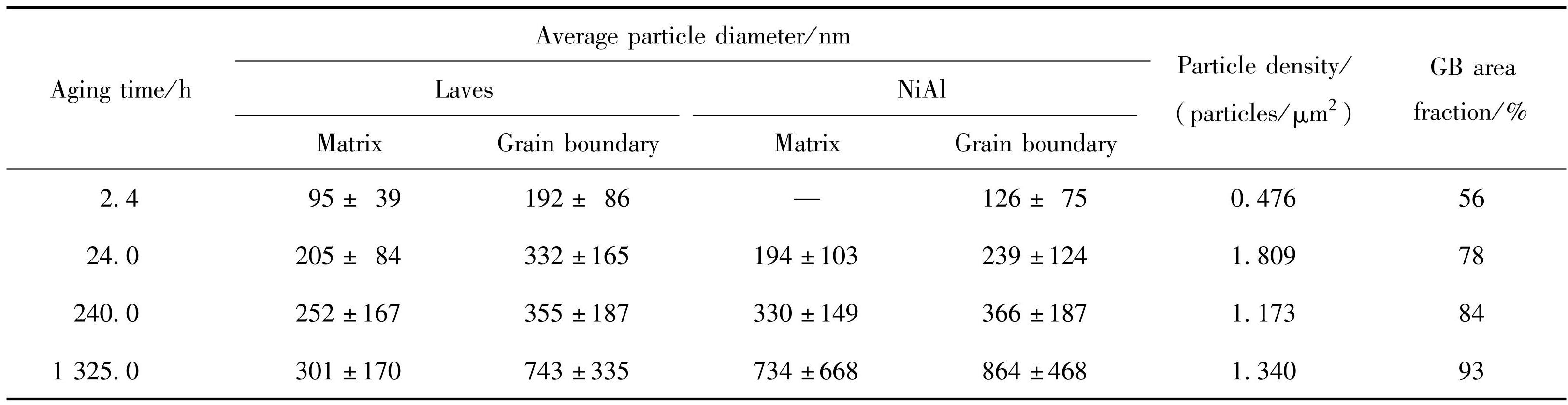

随时效时间的增加,晶界上沉淀相的粗化显著,而晶内的沉淀相粗化速率相对较缓。Trotter等[35]研究了长时间时效后B2-NiAl和Laves-Fe2M的析出尺寸变化和晶界覆盖率的对比,如表3所示。时效初期Laves和NiAl相在晶界上均有析出,但Laves在晶内优先于NiAl相析出,并且持续长大。从2.4 h到24 h的时效初期,Laves晶粒尺寸在晶内和晶界上分别增长了115%和72.9%,增长明显。而在之后的时效过程中,从24 h到240 h,分别增长了22.9%和6.9%,增长明显放缓。经过1 325 h长时间时效后,晶粒尺寸也仅仅分别增长了19.4%和109.3%。表明随时效时间增加,沉淀相的生长速度逐渐放缓,且晶内的速度下降比晶界更加显著。NiAl相也出现了与Laves相同的生长速度下降的现象,但其生长速率依然很高,在时效中期(2.4~24 h)晶内和晶界分别长大了70.1%和53.1%,远高于Laves相,因此经过240 h时效后,NiAl相的尺寸已经超过Laves相。从240到1 325 h后,晶粒增长接近饱和,晶界覆盖率超过90%。后续研究表明,其拉伸强度略微增加,但塑性下降明显。沉淀相的加速粗化,会造成沉淀强化效果的减弱,使得材料的力学性能下降。

前文提到,当Ni含量大于30%时,AFA钢中还会析出L12-Ni3Al相,该相在时效过程中晶粒长大速率慢且保持球形的形貌,对材料力学性能提升显著。但L12-Ni3Al相受Ni含量影响显著,当Ni含量下降,其热稳定性也随之降低。Moon等[36-37]对Fe-13.5Cr-19.3Ni-2.59Al-0.93Nb-2.53Mo-2.10Mn-2.89Cu-0.11C-2.0Si的AFA钢的研究发现,在约20%Ni含量的AFA钢中,Ni3Al在时效初期有一定的析出。在时效8 h后,可见均匀分布于基体中的Ni3Al颗粒。但由于Ni含量过低,Ni3Al处于亚稳状态,随时效时间增加至168 h后,Ni3Al逐渐转变为NiAl相。

Table3Evolution of NiAl and Laves phases during aging process and their effects on mechanical properties[35]

2 AFA钢在热力耦合过程中的组织演变

发电厂结构材料在使用过程中会受到高温和压力的双重影响,在这种长期的热力耦合作用下,材料会发生明显的蠕变现象,包括随时间增加蠕变速率逐渐降低的蠕变过渡阶段、蠕变速率较低且几乎不随时间变化的蠕变稳态阶段,以及随时间增加蠕变速率快速增加直至断裂的蠕变加速阶段。AFA钢通过沉淀相析出的强化作用,使得稳态蠕变阶段的时间较长,蠕变速率较低,具有良好的高温蠕变性能。但是,如前所述,高温时效导致AFA钢沉淀析出相的演变又会明显影响其高温蠕变性能。

2.1 AFA钢热力耦合过程中基体组织的变化

在长期的热力耦合过程中,AFA钢基体会发生多种变化,包括加工硬化、高温软化、再结晶以及沉淀相析出等,他们相互作用共同影响了材料的蠕变性能。

为了提高材料的蠕变性能,通常对材料进行冷轧处理,使基体内具有高的位错密度。Liu等[38]研究发现,高的位错密度可起位错强化作用,有利于材料蠕变性能。Wang等[39]研究了蠕变初期到稳态阶段的演变过程,在蠕变初期加工硬化作用显著,尤其是随施加的恒定应力增大,晶粒沿力加载方向被拉长,小角度晶界增加,高密度位错结构明显增多。此时材料蠕变抗性增加,蠕变速率下降,这符合材料蠕变的过渡阶段。

多项研究[32,38,40-47]发现,在蠕变稳态阶段,基体内部高的位错密度会因为回复作用而逐渐降低,同时再结晶过程和沉淀相析出过程都会在位错处发生,其形核过程会吸收位错能量,同样使得位错密度下降。位错密度的显著下降,会使得位错强化效果减弱,降低材料的蠕变抗性。另一方面,沉淀相的析出又会增强沉淀强化作用,这部分将在下文进行说明。同时,材料受力形变后的加工硬化作用仍然存在,因此会提升材料的蠕变抗性。由此认为,材料的稳态阶段是由再结晶、高温软化作用等对材料的削弱和加工硬化、沉淀析出等对材料的强化作用相平衡的结果。

在蠕变加速阶段,经过长时间蠕变后,材料形变较大,基体内几乎没有高密度位错区,且沉淀相粗化显著,造成多种强化效果的减弱,材料发生蠕变失效,应变速率增加,直至材料断裂。

因此,通过施加预应力使得基体中存在高密度位错区起到位错强化作用,通过析出稳定性好的沉淀相起到沉淀强化作用,抑制有害相的生成和粗化以及减少晶界,抑制晶界的滑移等手段,都是提高AFA钢蠕变性能的方法。

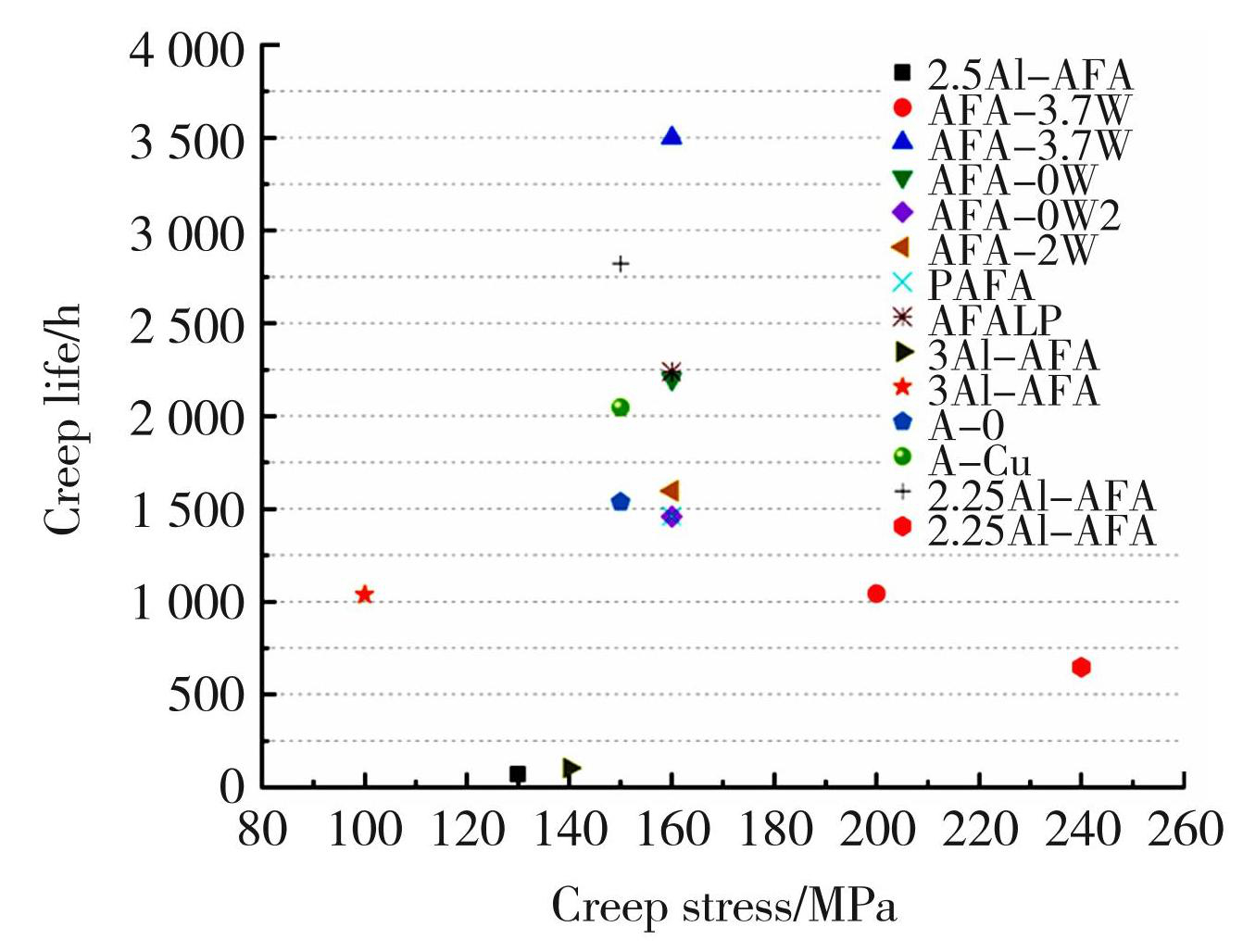

图6整理了部分AFA钢在700℃,不同蠕变应力情况下的蠕变寿命[48]。以AFA-3.7W材料为例,该材料为Jang等[49-50]所研究的Fe-14.02Cr-19.837Ni-2.567Al-0.887Mo-1.915Mn-3.697W-0.854Nb-0.084C-0.152Si-0.011B-0.011P含W元素的AFA钢,其在700℃、100 MPa的蠕变测试中具有最长的蠕变寿命,最小蠕变速率仅为1.3×10-4 h-1。

这是由于W元素的加入可以形成比Laves-Fe2Mo粗化速率更低的Laves-Fe2W,抑制了Laves相的生长,使得细小Laves相起到较好的沉淀强化作用。另一方面,奥氏体基体中由于贫Mo区的存在容易生成脆性的σ相,但由于晶界处Laves-Fe2W的生成,因此Mo仍固溶在基体中,抑制了有害相的生成。值得注意的是,从图6可以看出,通常,对于同种材料,由于蠕变应力的增大,材料内部形变加剧。一方面增强了加工硬化作用,另一方面也使得材料的析出、再结晶等效果增强,缩短了材料蠕变稳态阶段的时间,从而削减了材料的蠕变寿命。

2.2 热力耦合过程中沉淀相的变化

在蠕变过程中,沉淀相也会出现和时效过程中相似的粗化现象。Jiang等[40]研究发现,长时间蠕变时,NiAl相也存在从球形到椭球型到针状的演变过程。与此同时,由于外力的影响,在长时间的蠕变后,Laves相以及σ-FeCr相的粗化非常严重,只有NbC还保持相对小的尺寸。其研究的Fe-13.95Cr-19.71Ni-2.51Al-1.56Nb-0.13Si-0.01Ti-2.20Mn-2.23Mo-0.06C-0.03W 的AFA钢通过不同时效时间得到了尺寸不同的沉淀相,并进行了蠕变测试。结果表明,随时效时间增加,Laves和NiAl相的颗粒尺寸和体积分数均有增加,但蠕变性能在时效1 000 h达到最好。从0到1 000 h,颗粒尺寸和体积分数分别增加了34.8%和184%,此时,尽管沉淀相尺寸增加,但体积分数的大幅增加使得沉淀强化显著。但在1 000到3 000 h时,颗粒尺寸增加了19.4%,体积分数增加36.2%,此时体积分数增加放缓,但沉淀相粗化显著,造成沉淀强化的下降,蠕变性能的降低。另一方面,Jang等[51]在研究杂质P的影响时发现,P的加入促进了Cr23C6相的析出,而由于C的消耗,NbC相的析出被抑制,多余的Nb会与Fe形成Laves相,造成Laves的粗化,使得材料的蠕变抗性下降。

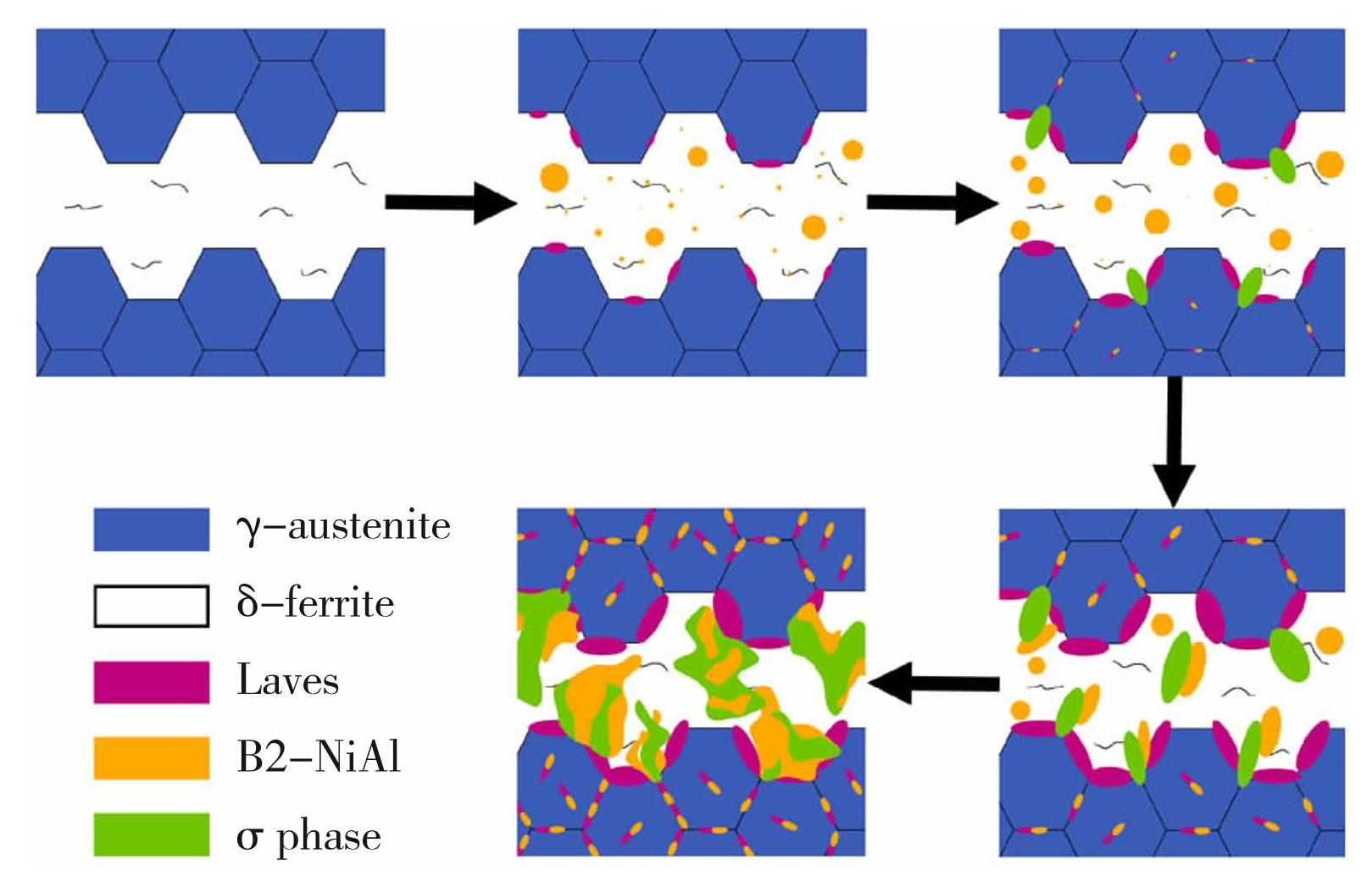

Liu等[38]研究发现,在蠕变300 h后,基体出现了奥氏体和铁素体两种相。随蠕变时间的增加,两种相中的沉淀相演变有所区别。NiAl相优先在铁素体区域形成,而Laves相则在奥氏体与铁素体的界面上形核。而后,Laves相沿界面生长,在交界处有σ相析出,同时铁素体中小尺寸的NiAl相消失,而大尺寸的NiAl继续生长。蠕变一定时间后,铁素体中的沉淀相粗化明显,σ相、Laves和NiAl集中析出,而奥氏体中也出现了Laves和NiAl相交替析出的现象。在长时间蠕变后,奥氏体基体的晶界处布满Laves和NiAl相,而铁素体中存在大面积NiAl相和σ相相互包裹的沉淀相。铁素体相的出现本身就不利于AFA钢高温的力学性能,同时在铁素体内部的沉淀相的显著粗化,使得材料长时间蠕变后的性能下降明显。相关演变过程如图7所示。

前文提到,当Ni含量较高时,可均匀析出强化作用显著的L12-Ni3Al相。但相关研究[52-54]发现,长时间蠕变后,晶界附近出现了L12的无沉淀区,即L12-PFZ区。虽然相关研究还较少,但可以肯定L12-PFZ区的形成和蠕变温度及时间有明显的联系。图8显示了L12-PFZ区域的形成过程,随蠕变时间增加,L12-PFZ区域沿晶界边缘分布且逐渐变宽。另外,长时间蠕变后,除晶界附近,大尺寸Laves和NiAl相周围也存在L12-PFZ区。目前推测L12-PFZ区形成的原因之一是L12-Ni3Al的形成会大量富集Ni和Al,局部Ni、Al元素的耗尽造成部分沉淀相不稳定溶解,形成了无沉淀区。蠕变过程中发现,无沉淀区观察到了微裂纹[28,53],说明该区域比有沉淀相析出的区域更容易成为材料断裂的源头。

2.3 热力耦合过程中沉淀相的作用效果

蠕变过程中沉淀相的析出可以显著钉扎位错,阻止位错的移动,使得以蠕变位错为机理的材料高温蠕变抗性显著增强。同时Liu等[38]研究发现,通过10%轧制后的AFA钢,在973 K、120 MPa的蠕变过程中具有超过600 h的蠕变寿命,且稳态蠕变速率达到1.32×10-4 s-1。这是由于轧制引入了高密度的位错,同时沉淀相对位错的钉扎,在长时间蠕变后,基体内的位错密度仍然很高,减缓了材料位错强化的下降。

Peterson等[52]研究发现,在4 000 h的蠕变过程中,NiAl和Laves相尺寸由几十纳米粗化到了>400 nm,同时体积分数仅分别增长了5%和30%,而相比之下Ni3Al尺寸仍然保持在几十纳米,但体积分数却增加到50%以上。NbC的作用效果与Ni3Al相同,两者提供的沉淀强化作用最强,对材料蠕变性能提升最为显著。

在蠕变的末期,容易滑移的晶界、粗大的沉淀相以及PFZ无沉淀区是材料蠕变失效的薄弱环节。Jiang等[40]研究表明,NiAl、Laves和σ等沉淀相仍会在晶界处交替析出,由于高温使得晶界容易产生滑移,而沉淀相在晶界析出可以起到强化晶界的作用,有助于改善材料的高温蠕变性能。但另一方面[52],沉淀相对晶界的强化效果比其在基体中析出时的强化效果弱的多,而沉淀相的粗化,会显著降低强化效果,造成蠕变性能的渐弱。

3 结语与展望

AFA钢作为超超临界火力发电厂和超临界水冷堆等新型发电站高温耐热材料的重要候选材料之一,已经成为当前研究的热点。本文综述了AFA钢在时效和热力耦合过程中显微组织的演变规律,详细总结了沉淀相随温度和时间的变化,基体组织的变化与蠕变性能之间的关系,为后续进一步提高AFA钢性能的研究提供了参考。

目前,AFA钢在时效促进沉淀相析出方面还有一定的优化空间,未来研究可侧重于以下几个方面:1)通过合理的优化合金成分和时效制度,控制一次NbC的析出,并促进纳米级二次NbC相的析出;2)研究通过添加Cu等新的合金元素,在中或低Ni含量AFA钢中稳定L12-Ni3Al相;3)促进沉淀相的均匀析出,避免因基体合金元素的耗尽造成高温δ-铁素体以及PFZ无沉淀区的生成。

目前,合理的施加预应变和时效处理相结合的方法,是提高AFA钢高温蠕变性能的主要研究方向之一。其中,如何调整施加的预应力以及时效制度,使其内部高密度位错区大量生成的同时,又有大量NbC等优质沉淀相进行钉扎,这部分工作的展开将对AFA钢高温蠕变性能提升的研究具有重要的意义。