摘要

磷锗锌(ZGP)是一种综合性能优异的非线性中红外光学硬脆晶体材料,为了获得高质量的加工表面,需要研究其在循环接触载荷下的力学特性变化。本文首先采用纳米压痕实验研究了ZGP晶体在单/周期载荷-卸载下的机械力学特性变化,并依据该力学特性结果指导加工参数,在五轴单点金刚石机床上进行了加工实验,利用白光干涉仪分析了样件的表面加工质量。纳米压痕实验结果表明:ZGP晶体在周期载荷下的显微硬度比单载荷提高了约4%,弹性模量提高了约6%,临界载荷提高了约6%;同时根据结果分析可得ZGP晶体的断裂韧度提高了约15%,同时脆塑转变临界切削深度提高了约27%。此外,载荷-位移曲线表明,ZGP晶体在周期载荷下,随着实验载荷的增大后续加载周期在最大载荷下的位移会逐渐右移,即出现增大现象。在临界断裂载荷附近材料发生了突起(Pop-in),即发生了断裂,同时出现弯头(Elbow),即发生了弹性恢复和体积膨胀现象。依据纳米压痕实验得出的临界切削深度参数,进行超精密加工实验,获得了粗糙度Ra为0.5039 nm,Sa为2.368 nm的超光滑表面。周期循环载荷可以提高ZGP晶体的部分力学性能,在周期动态加工中应予以考虑。

Abstract

ZGP is a nonlinear mid-infrared optically hard and brittle crystalline material with excellent comprehensive properties.In order to obtain high-quality machined surfaces, it is essential to investigate the changes of its mechanical properties under cyclic contact loading. In this paper, the mechanical property changes of ZGP crystals under single/cyclic loading-unloading were investigated using nanoindentation experiments.Based on the results of this mechanical property, the machining experiments were conducted on a five-axis single-point diamond machine tool, guided the machining parameter, The surface machining quality of the sample parts was analyzed using a white light interferometry to access the quality of the machining process. The results of the nanoindentation experiments show that the microhardness of the ZGP crystals under cyclic loading increases by approximately 4% compared to single loading, while the modulus of elasticity and critical load increase by approximately 6%. Additionally, the fracture toughness of ZGP crystals increases by approximately 15%, and the critical depth of cut for brittle-plastic transition increases by approximately 27%. In addition, the load-displacement curves show that under periodic loading, as the experimental load increases, the displacement of ZGP crystals at the maximum load gradually shift to the right side, indicating an increase in displacement. In the vicinity of the critical fracture load, a pop-in occurs, indicating fracture along with the occurrence of an elbow, showing elastic recovery and volume expansion. Based on the critical cutting depth parameter obtained from the nanoindentation experiments, ultra-precision machining experiments were carried out to obtain ultra-smooth surfaces with roughness Ra of 0.5039 nm and Sa of 2.368 nm. The results demonstrate that periodic cyclic loading can improve certain mechanical properties of ZGP crystals. Therefore, the consideration of periodic dynamic loading should be taking into account in the context of cyclic dynamic machining.

磷锗锌(ZGP)晶体是一种黄铜矿类硬脆半导体光学材料,具有红外透过波段宽、光损伤阈值高、非线性光学系数大的特点,被认为是迄今为止中红外非线性光学材料中性能最优者之一。同时,因具有化学性能稳定、热导率高、以及适宜的双折射率的特点,ZGP晶体在光学器件与国防高能应用领域具有十分广阔的发展前景。然而,ZGP晶体脆性大、硬度高的特点,也使其在加工过程中易出现表面凹坑、裂纹、断裂等情况[1-3]。此外,机械加工系统的振动和外部干扰也会对超精密加工过程带来影响[4]。为了降低实际机械加工过程中这些因素引起的表面损伤,改善ZGP晶体的表面质量,需要研究不同状态载荷下ZGP晶体的力学特性变化,以便为后续加工提供参考。

目前,可用于ZGP晶体的加工方式有多种,如超精密金刚石切削[5]、化学机械抛光[6]、或类似钆镓石榴石(GGG)单晶的超精密磨削[7]。超精密加工过程是高速的动态过程,因此难以实时精确测量加工深度、力加载/卸载、断裂之间的关系,并且加工表面是在重复载荷下,由多个刀具路径完成,这些重复的刀具-工件交互,宏观表现为周期的动态加载/卸载。上述问题在其他硬脆材料加工中也有涉及,如氧化锆[8]和硅[9]的超精密加工中,材料加工表面在被去除之前已被循环加工多次,后续刀具路径总是会在先前刀具路径下材料被加工过的影响层内进行加工,因此后续路径下这些区域内材料的微观力学性能已经发生了变化。因此,探究该材料在周期加载/卸载下力学性能变化,对阐明该材料的超精密加工机制非常重要。然而,实际加工过程,实时观察这些材料性能变化是极其困难的。

研究ZGP外部载荷诱导材料变形行为,纳米压痕是一种非常有效的实验手段。纳米压痕实验可提供材料在外载荷作用下的各种机械响应信息,对于材料微/纳尺度变形机制的分析可起到至关重要的作用。同时,纳米压痕实验是一个等温的实验过程,不需要考虑热效应,可对压痕周期加载的弹性模量、硬度等变化进行连续测量和实时记录[10]。

但是,目前仅有对ZGP晶体进行简略的单载荷纳米压痕实验[11]的分析研究报道,尚未见有针对其周期加载-卸载影响的研究报道。为此,本文将基于ZGP晶体的硬脆特性,在纳米压痕仪下进行一系列单/周期载荷压痕实验,采用白光干涉仪、光学显微镜等多种表征方法,详细研究了包括显微硬度、弹性模量、断裂韧度、临界载荷、脆塑转变临界切削深度等力学特性变化,然后,再依据压痕实验结果,通过控制加工深度和其他工艺参数对ZGP晶体进行动态超精密加工实验,得到亚纳米级别粗糙度的超光滑表面。

1 实验

1.1 材料

用于纳米压痕实验和超精密加工实验研究的ZGP 晶体初始未加工样品如图1所示,样品为 14.5 mm×14.5 mm×21 mm 的长方块,表面平整,无明显凹坑、裂纹等缺陷。

图1ZGP晶体实验样品(单位:mm)

Fig.1ZGP crystal experimental samples

1.2 纳米压痕实验原理及设计

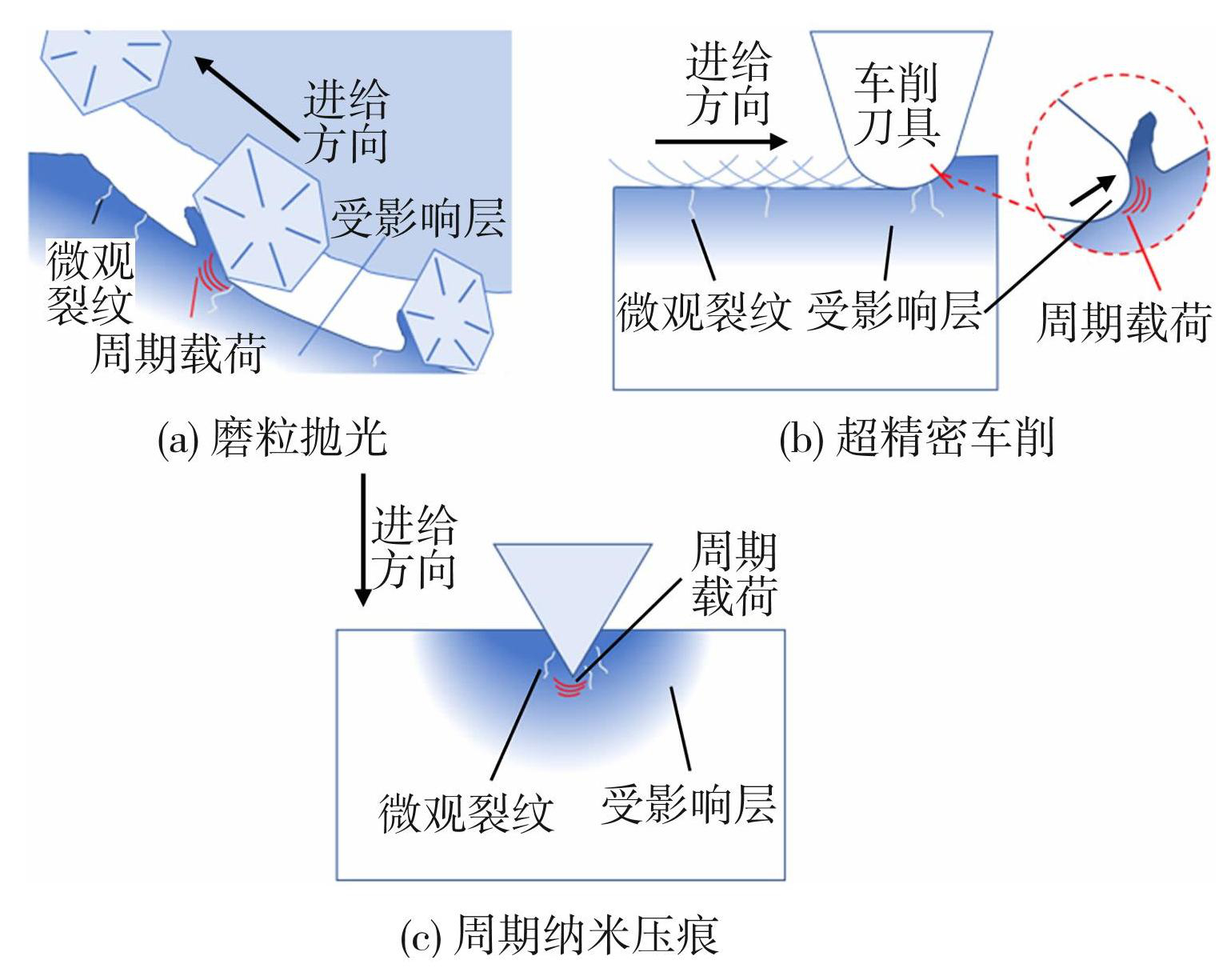

在进行压痕实验设计之前,首先对超精密加工方式重复刀具-工件方式与纳米压痕实验的力载荷-机械接触相关原理进行分析。不同于传统的疲劳实验,纳米压痕实验可以简单快速的方式研究周期载荷下的微纳米材料行为,而传统的疲劳实验需要更多的加载/卸载循环;此外,可以消除动态误差、发热和材料表面磨损引起的接触几何形状变化的影响,从而可以更准确地观察载荷和材料响应之间的关系。尽管压头形状与超精密加工工具(磨粒,抛光砂,金刚石车刀)的形状不完全相同,如图2所示,但其表面突起的微观基本接触几何形状和压头影响区反映与其相似。因此,本研究的压痕实验结果可以提供纳米级超精密加工时循环-纳米接触力学和材料特性变化的一般知识,这有助于帮助研究者探索超精密加工中的一些现象,如研究磨削中切削深度对脆塑转变[12]的影响,超声振动辅助侧磨中的材料去除机理[13],以及超精密加工中刀具磨损程度和使用寿命的影响[14]。

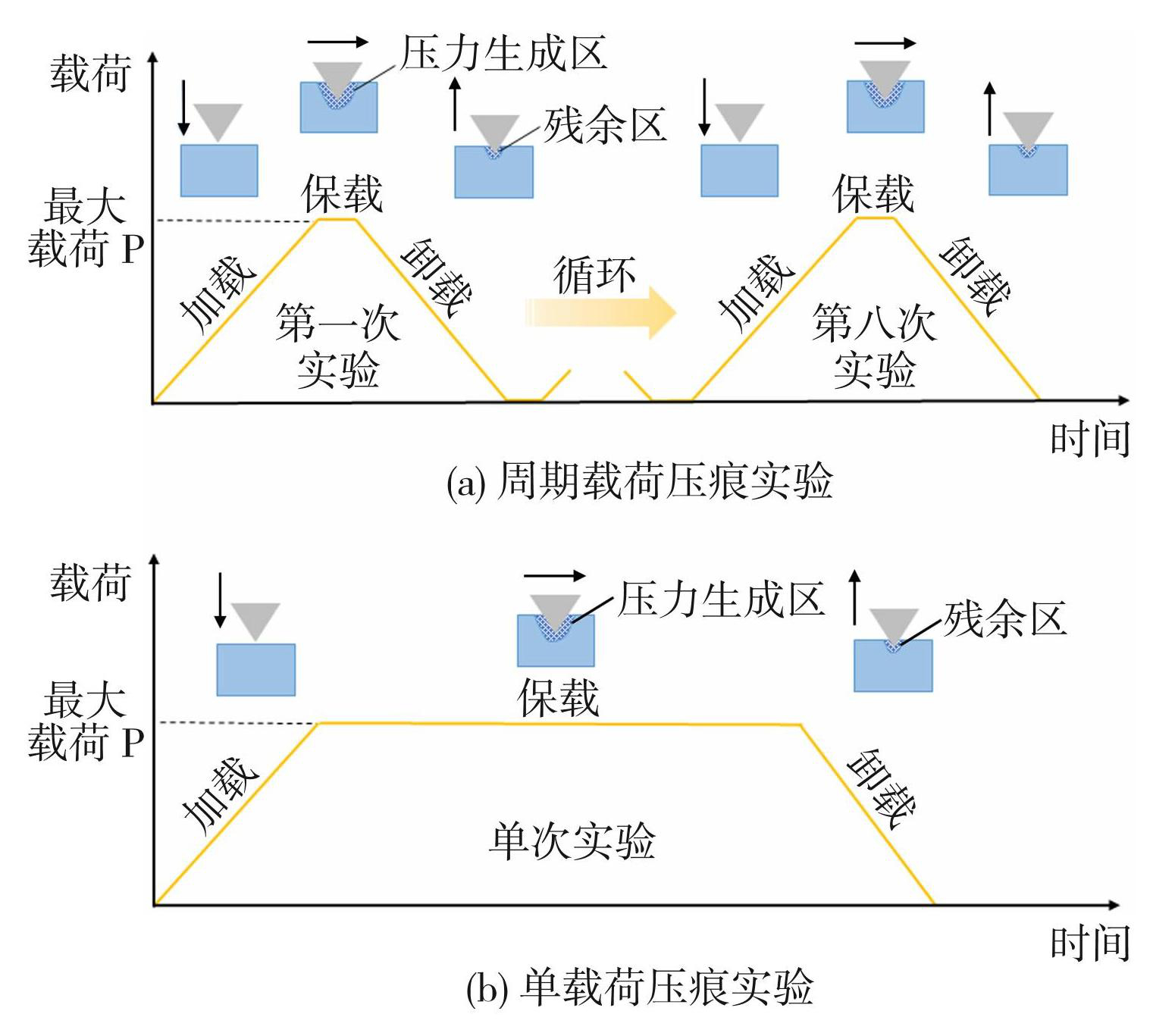

结合纳米压痕实验的原理以及ZGP晶体的硬脆性,本研究设计了针对ZGP晶体的单载荷和周期载荷实验,实验控制示意图如图3所示。实验所使用的纳米压痕仪压头为单晶金刚石Berkovich三棱锥型压头,在周期载荷压痕实验中,压头在加载达到设置的目标载荷后保持1 s,然后以与加载时相同的速率进行卸载,单次实验循环8次。在单载荷压痕实验中,为了达到压痕的实际效果并得出合理的材料力学特性,以同样速率加载达到最大载荷后保持10 s,然后以与加载相同的速率卸载。在压痕实验过程中,不同载荷产生的影响不同,结果也会不同,本文将对这些变化进行研究。

图2多种纳米机械接触

Fig.2Multiple nanomechanical contacts: (a) abrasive polishing; (b) ultra-precision turning; (c) cyclic nanoindentation

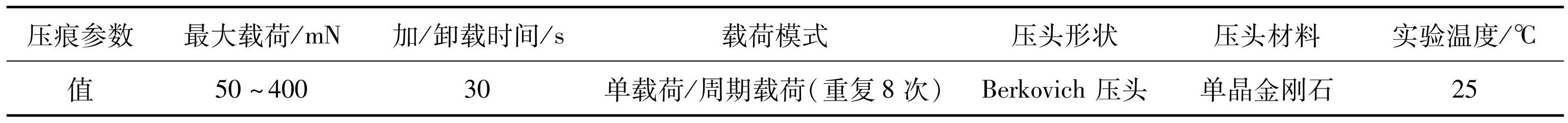

表1列出了压痕实验条件,为了对ZGP晶体的微观力学特性进行全面分析,实验中将压痕载荷从50 mN开始逐渐上升至400 mN,这将会产生亚微米级的压痕深度。同时,为了降低误差与偶然性,获得准确、可靠的实验数据,将单/周期载荷压痕实验在每个载荷下进行9次并取平均值。

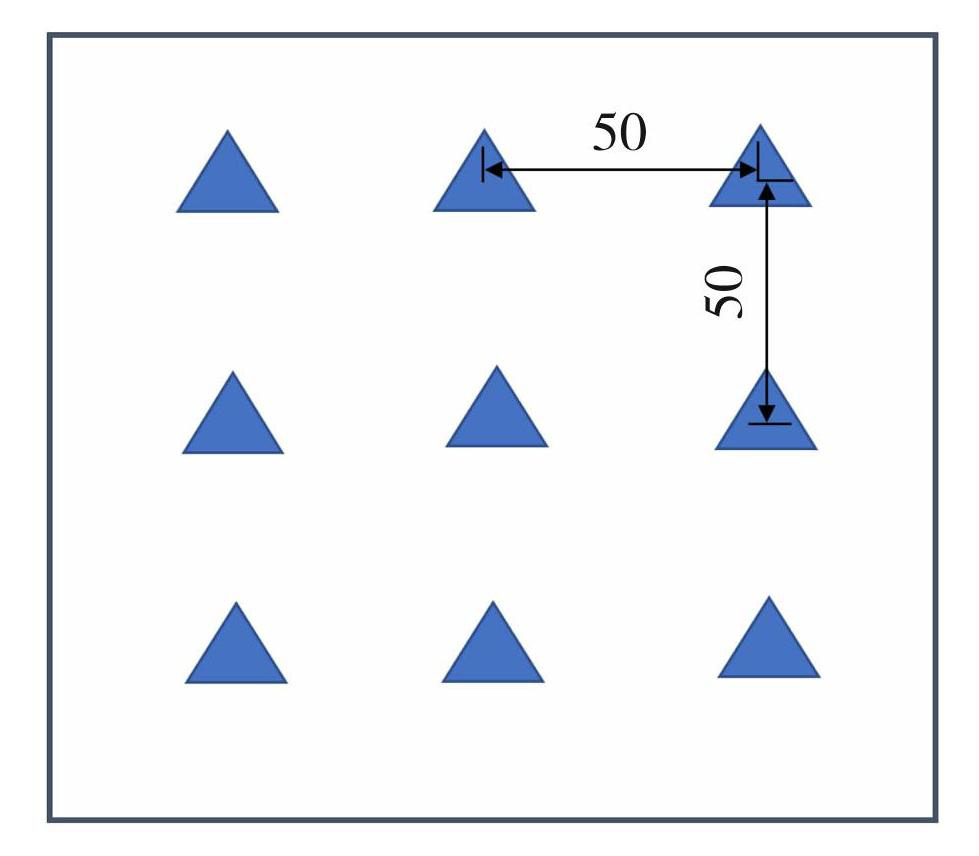

由于ZGP晶体是各向异性的,不同晶向上的力学特性具有一定的差异,有研究人员已经对此展开研究,但本研究将侧重于单载荷和周期载荷两种模式下的整体力学特性的变化情况对比。因此,为了降低各向异性的影响,本研究将于同一表面上随机选取压痕点,多组实验取平均值。在压痕点的设置中,为了降低上述影响,采用均匀分散的实验压痕点,如图4所示,每个压痕点在XY方向上间隔50 μm。

图3压痕实验控制示意图

Fig.3Control diagram of indentation experiment: (a) cyclic load indentation experiment; (b) single load indentation experiment

表1纳米压痕实验条件

Table1Nanoindentation experimental conditions

图4压痕点设置(单位:μm)

Fig.4Indentation point setting

2 结果和讨论

2.1 显微硬度和弹性模量

显微硬度已被确定为预测抗划伤性、耐磨性和粒子抗冲蚀性的一种重要材料力学性能[13]。弹性模量表示材料的弹性性质,是材料抵抗变形能力的重要评估参数之一。前文已提到,在超精密高速动态加工的过程中难以实时测量相关参数,重复刀具路径在宏观上表现为周期载荷的施加,故可参考压痕实验结果来指导后续的材料预测模型。

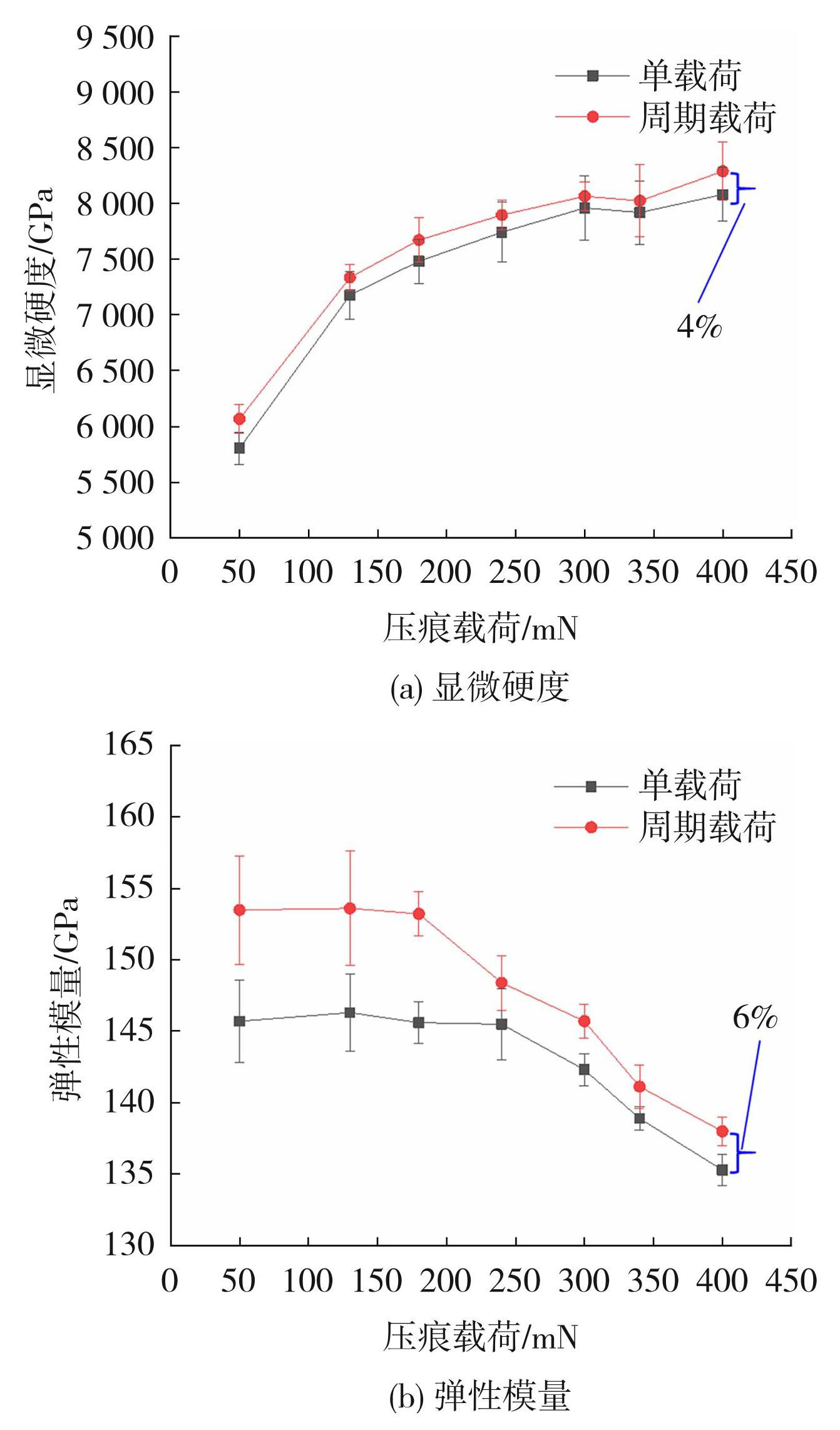

图5为50~400 mN下通过单/周期载荷压痕实验下测量ZGP晶体表面显微硬度和弹性模量变化图,由图4的压痕点设计可知,实验压痕点位置是在材料表面上随机设置的,故显微硬度和弹性模量数据可认为是有效的。在图5中,多组压痕实验组数据存在较大的误差,也侧面体现ZGP晶体存在各向异性,这会导致不同晶面上的属性值不同。为了降低各向异性和误差影响,这里取平均值。如图5(a)所示,随着载荷增加,显微硬度逐渐上升并趋于平缓,周期载荷比单载荷显微硬度整体提高了4%左右。如图5(b)所示,随着载荷增加,材料弹性模量逐渐下降,周期载荷比单载荷弹性模量整体提高了6%左右。此外,由图5(b)可知加载载荷为50、125 mN下弹性模量的测量误差范围明显大于后续实验数据,可能的原因是在该载荷下的压痕尺寸非常小,与ZGP样品初始表面缺陷和晶粒尺寸在一个数量级,同时ZGP的各向异性也会产生一定的误差。

图5单/周期载荷下显微硬度和弹性模量变化

Fig.5Variation of microhardness and elastic modulus under single load and cyclic load: (a) microhardness; (b) elastic modulus

2.2 临界载荷和断裂韧度

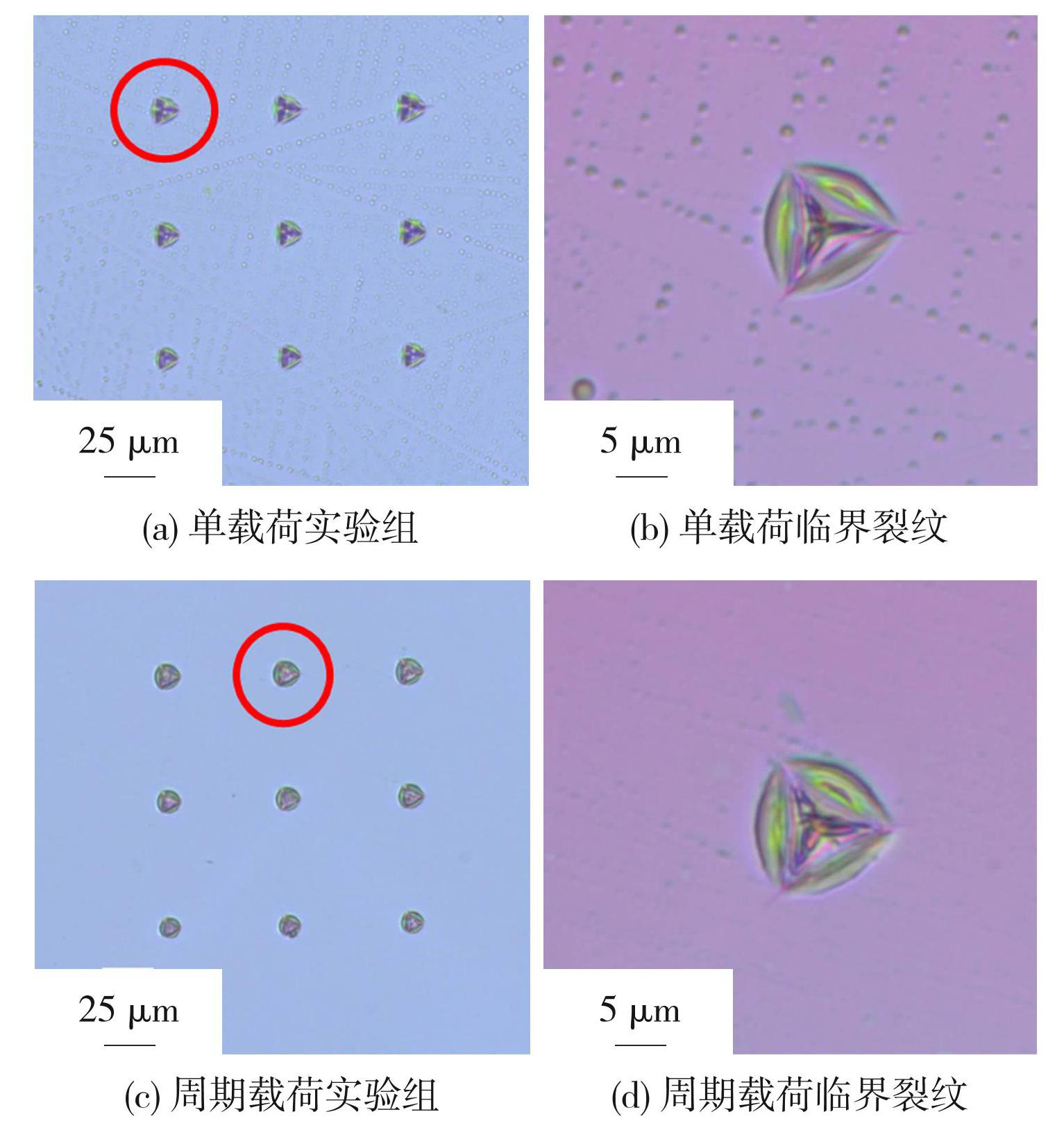

临界载荷和断裂韧度是研究材料基本力学性能所需要的重要参数之一,为了探究ZGP晶体在单载荷和周期载荷下的断裂韧度和临界载荷变化,本节对纳米压痕实验结果中,针对该部分的规律递增载荷实验结果进行了分析探究。图6为在220~380 mN范围内,以每组间隔20 mN递增,直至材料表面出现裂纹的光学显微镜表面形貌检测图。由图6(a)可以观测到,单载荷实验条件下,材料开始出现初始裂纹的载荷为340 mN,放大图如图6(b)所示。在图6(c)周期载荷实验条件下,材料在360 mN处出现裂纹,放大图如图6(d)所示,即材料的临界载荷分别为340和360 mN,ZGP晶体在周期循环接触载荷下临界载荷相比在单次接触载荷下的临界载荷提高了6%左右。表明在周期载荷下,材料的临界载荷要略高于单载荷,这可能是由于在单载荷实验中达到最大载荷后的保载时间大于周期载荷。对于断裂韧度的计算,根据式(1),需要对临界载荷形成的表面裂纹半长(c)进行测量。表面裂纹长度的测量方法有多种,根据不同的实验方法和实验条件,所采取的观测手段也会不同,目前广泛采用的有电位法、直读法、探伤法等[15]。本实验的裂纹测量对象为径向裂纹,分布较为明显,采用直读法进行测量,即在光学显微镜下直接读取径向裂纹长度。多次测量取平均值后可得 ZGP 晶体在单载荷下的表面裂纹半长为9 μm,在周期载荷下为8.5 μm。

图6临界载荷实验结果图

Fig.6Experimental results of critical load: (a) single load experimental group; (b) single load critical crack; (c) cyclic load experimental group; (d) cyclic load critical crack

目前,研究人员广泛使用基于纳米压痕实验方法进行断裂韧度分析,该方法是基于Lawn等[16]提出的 Lawn-Evans-Marshall弹/塑性压入断裂模型。该模型将压痕实验的影响区分为压痕可恢复的弹性变形区、压痕不可恢复的塑性变形区,可恢复区域抑制径向裂纹的扩展,不可恢复的塑性区域促进径向裂纹的扩展,并建立了表征断裂韧度的方法。通过式(1)可得到断裂韧度KIC

(1)

式中:KIC为试样材料断裂韧度;E为材料的弹性模量; Hv为材料维氏硬度;c为裂纹半长,即裂纹尖端到压痕中心点的距离;F为临界压入载荷;δ为待定系数,其仅由压头形状确定,对于玻氏压头δ=0.016。本研究将单载荷和周期载荷在400 mN下的弹性模量和显微硬度作为断裂韧度的计算参数,如表2所示。同时取表2中临界载荷和裂纹半长代入式(1),即可获得该材料的断裂韧度。KIC-S为单载荷的断裂韧度,KIC-m为周期载荷的断裂韧度。则

由上述分析可知,ZGP晶体在周期载荷下的断裂韧度相较于单载荷提高了约15%。

表2单/周期载荷力学性能参数

Table2Mechanical properties parameters of single/cyclic load

2.3 载荷-位移特性

本研究分析了ZGP晶体材料在单/周期载荷纳米压痕实验下的载荷-位移曲线特征变化,图7分别为在50、130、340 mN下的单/周期载荷压痕的载荷-位移曲线。如图7(c)、(f)所示,在340 mN的最大载荷下,部分单载荷压痕实验的加载曲线上出现了突起(Pop-in)现象,这是由压头-试样界面处的突然滑移引起的。同时在卸载曲线上观察到斜坡过渡曲线,即所谓的弯头(Elbow)现象,这是材料发生了相变或体积膨胀,该现象在氧化锆上也出现过类似情况[8]。本实验条件下出现该现象的原因是在加载过程中,材料表面剪切应力发生累积,同时施加了压缩抑制其膨胀和相变。随着后续卸载过程压头的抬升,压缩应力逐渐减小,体积膨胀逐渐从剪切应力占主导的外部区域向压头下方的中心区域扩展,压痕中心仍存在压应力,在此过程中体积逐渐膨胀导致弯头(Elbow)。如图7(a)、(b)、(c)所示,在周期载荷压痕实验的第2个周期后,加载引起的塑性变形,即加载和卸载曲线之间的间隙,明显小于第1个周期,这是周期载荷压痕实验中的普遍现象[17-20]。同时可以看出,在后续几个周期阶段,最大载荷下的位移小于第1个周期的位移,并随着载荷的增大后续最大载荷位移逐渐右移,最后在临界断裂载荷附近超过第1周期位移。对于其他载荷曲线,最大载荷下的位移随着循环次数逐渐增加,并可观察到卸载曲线和载荷曲线的交叉点,这是由于材料发生了微观弹性恢复。

图7单/周期载荷-位移曲线

Fig.7Single/cycle load-displacement curves: (a) 50 mN cycle load; (b) 130 mN cycle load; (c) 340 mN cycle load; (d) 50 mN single load; (e) 130 mN single load; (f) 340 mN single load

根据图7可知,ZGP晶体材料在压痕实验中发生了体积膨胀和弹性恢复现象,意味着在与该压痕实验类似的超精密加工中,刀具的切削深度和最终加工表面的高度可能会在多个周期循环的刀具路径之间发生变化,材料表面粗糙化可能在多个周期刀具路径中出现,这是影响加工工件形状精度的重要因素。

2.4 脆塑转变临界切削深度

有研究者提出,硬脆材料的高质量加工表面需要在其塑性域内进行材料去除,且几乎所有的脆性固体在发生微变形的过程中都表现出一定的塑性[21]。这表明在加工ZGP这类硬脆材料的过程中,随着切削深度从零逐渐提高,加工表面会发生从塑性去除到脆性去除的过程,而发生转变的深度即为脆塑转变临界切削深度。Marshell 等[22]通过对单晶硅进行纳米压痕实验,总结出脆塑转变临界切削深度的经验预测模型,

(2)

式中:h为脆塑转变临界切削深度; n为加工方法相关的经验常数,取0.15; Hk为材料的努氏硬度; KIC为材料断裂韧度; E为材料的弹性模量。

通纳米压痕实验获得的维氏硬度Hv参数如表2所示,根据维氏硬度Hv与努氏硬度Hk的转换公式

(3)

可获得ZGP晶体在单载荷下的努氏硬度Hk-s=784.8 GPa,在周期载荷下的努氏硬度Hk-m=801.5 GPa。依据公式(2)和表2,可获得ZGP晶体在不同载荷模式下的脆塑转变临界切削深度。其中单载荷临界深度hs=307.67 nm,周期载荷临界深度hm=391.35 nm。因此,可得出在周期载荷下ZGP的脆塑转变临界切削深度要相比单载荷增加了约27%。这符合相关脆性材料的动态循环-纳米接触超精密加工实验结果,如单晶硅超精密加工过程[23]。

3 超精密加工实验

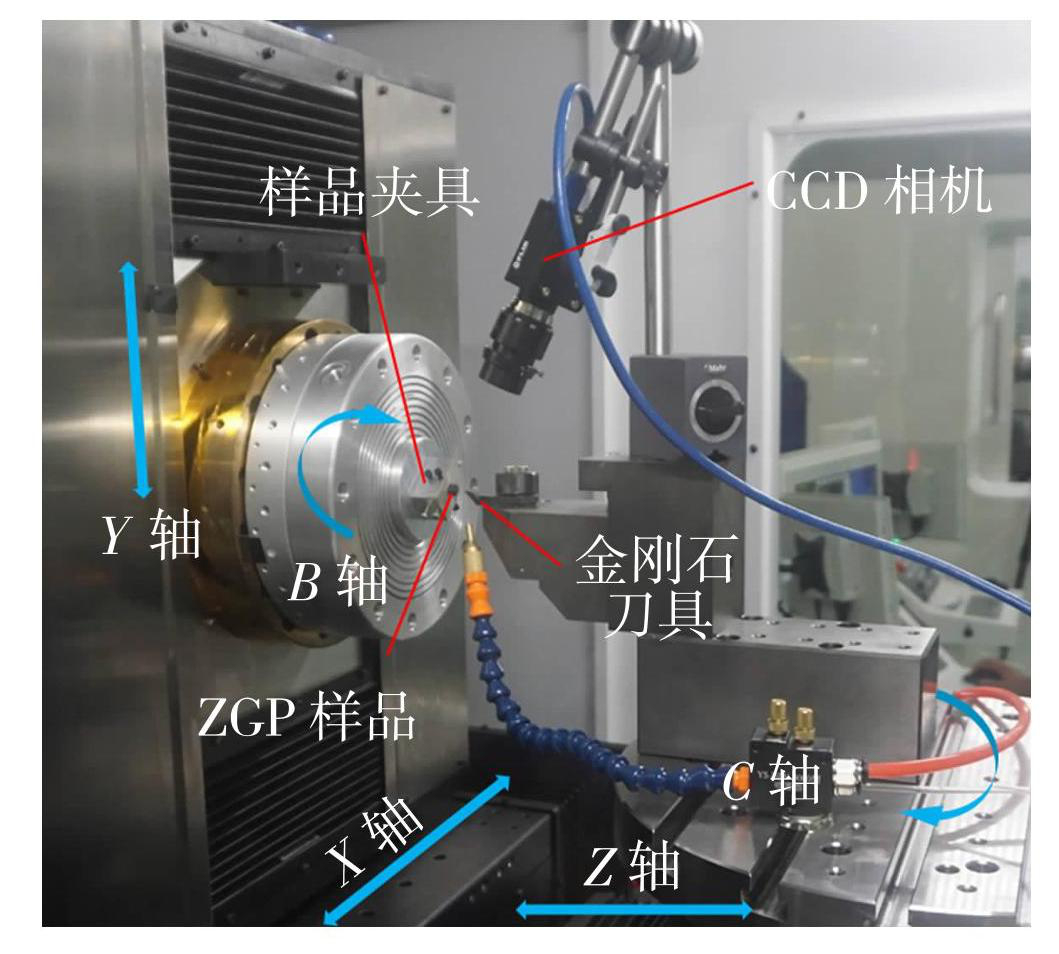

在前文研究的基础上,采用中国工程物理研究院机械制造工艺研究所自研五轴超精密单点金刚石车床,进一步进行了ZGP晶体超精密加工实验研究。如图8所示,通过控制材料去除深度低于ZGP在周期载荷纳米压痕下的脆塑转变临界切削深度,使其在塑性域内进行切削,令表面粗糙度快速收敛。加工主轴转速1 000 r/min,进给速度为0.5 μm/min,刀具刃口半径为1 mm,前角为-25°,后角为15°。

图8五轴超精密单点金刚石车床加工实验图

Fig.8Experimental diagram of 5-axis ultra-precision single-point diamond lathe machining

ZGP晶体超精密加工后表面质量如图9所示,可以看到,经超精密加工后的ZGP晶体的粗糙度Ra达到了0.503 9 nm,Sa达到2.368 nm,同时表面损伤和缺陷显著减少,表面质量明显提高。验证了本研究所提出的周期载荷对ZGP晶体脆塑转变临界切削深度的影响,并可依据该影响结果对加工方式进行有效改进,进而有效提高材料的加工质量。

图9ZGP晶体超精密加工后表面质量

Fig.9Surface quality after ultra-precision machining of ZGP crystal

4 结论

1)在周期载荷纳压痕实验中,由于压头和工件材料界面处的循环剪切变形,ZGP晶体表面发生了弹性回复和塑性挤压变形,表明与周期载荷类似的超精密加工中,材料表面粗糙化可能在多个刀具路径中间出现。

2)周期载荷下ZGP的机械力学特性有不同程度的变化,随着纳米压痕实验载荷的增大,整体周期载荷比单载荷的显微硬度增加了4%,弹性模量增加了6%,断裂韧度则提升了15%,脆塑转变临界切削深度在周期载荷下增加了27%。

3)通过控制切削深度在脆塑转变临界切削深度以下,对ZGP晶体进行了超精密单点金刚石加工实验,获得了粗糙度Ra为0.503 9 nm,Sa为2.368 nm的超光滑表面。

作为一种典型的硬脆材料,ZGP晶体难于加工,本研究结果为分析具有重复性刀具-工件作用的超精密加工方式下,硬脆材料的表面完整性和力学特性变化提供了有用的信息,同时为提高其他硬脆材料表面加工质量提供了参考。