摘要

Sb2Te3基合金机械加工性差,在热电器件中应用时需先粉碎,然后烧结成微米级尺寸的热电单元。针对常压烧结过程中Sb2Te3的挥发及氧化问题,本文提出一种在H2、N2气氛下退火热处理制备高性能Sb2Te3块体材料的新方法。首先将商业化的Sb2Te3母合金颗粒破碎,冷压成型后放入自制的高气压热处理装置,在550 ℃、18~52 MPa的高氢、氮压下烧结12 h。通过X射线衍射(XRD)及扫描电子显微镜(SEM)表征样品的结构及微结构,并通过差示扫描量热法(DSC)和热重(TG)分析样品在升温过程中的相变及质量变化。结果表明:H2、N2气氛下退火既可有效地抑制Te的挥发和Sb的氧化,改善微结构,也能够将少量的H或N原子引入到Sb2Te3的晶格中。退火处理的Sb2Te3块体在室温下表现出良好的热电性能,如1.4~2.0 W/(m·K)的低热导率和2250~2733 S/cm的高电导率。较低的热导率主要归因于晶格间隙中掺入H或N原子导致声子散射的增强。18 MPa氮气退火下的Sb2Te3的室温热导率约为2 W/(m·K),并具有最大的的室温功率因子(2301 μW/(m·K2)),该值与单晶Sb2Te3的功率因子相近 (2400 μW/(m·K2))。

Abstract

For utilization in thermoelectric modules, Sb2Te3-based alloys exhibit poor machinability, requiring pulverization followed by sintering into micron-sized units. To tackle the issues of volatilization and oxidation during the conventional sintering process, this study proposes a novel method for preparing high-performance Sb2Te3 bulk materials through annealing treatment in H2 and N2 atmopheres. The commercial Sb2Te3 particles were first crushed and cold-pressed into shapes, which were then placed in a self-designed high-pressure heat treatment apparatus. The resultant thin plates were annealed at 550 ℃ for 12 hours under hydrogen and nitrogen pressure ranging from 18 to 52 MPa. X-ray diffraction (XRD) and scanning electron microscope (SEM) were employed to characterize the structure and microstructure of the samples. Additionally, differential scanning calorimetry (DSC) and thermal gravimetric (TG) curves were measured to analyze the phase transitions and mass loss during the heating process. The results show that annealing can effectively inhibit the volatilization of Te and the oxidation of Sb, improving the microstructure while introducing a small amount of H or N atoms into the matrix of Sb2Te3. The obtained Sb2Te3 bulks exhibit high room-temperature thermoelectric properties including a low thermal conductivity of ~1.4-2.0 W/(m·K) and a high conductivity of 2250-2733 S/cm. The reduced thermal conductivity is primarily attributed to the enhanced phonon scattering caused by the incorporation of H or N atoms into the lattice sites. The 18 MPa-nitrogenized sample has a room-temperature thermal conductivity of ~2 W/(m·K) and exhibited a maximal room-temperature power factor (PF) value of 2301 μW/(m·K2), which is close to that for single crystal Sb2Te3 (~2400 μW/(m·K2)).

热电材料是一种能够将热能转化为电能或将电能转化为热能的材料,其在能源领域、制冷以及传感等领域均具有重要的应用前景[1-3]。通常,热电(TE)器件的转换效率主要取决于热电材料性能优值(ZT)。该值定义为:ZT=S2σΤκ-1,其中S、σ、T和κ分别表示塞贝克系数、电导率、温度和热导率[4-6]。碲化锑(Sb2Te3)具有窄带隙(0.2~0.3 eV)[7]、低热导率和高电导率等特点,是应用最广泛的热电材料之一[8]。然而,由于机械加工性差,通过区域熔化法制备的Sb2Te3基铸锭必须先被粉碎,然后固结成微米大小的热电腿,才能在热电模块中实际应用[9]。在热压或放电等离子烧结过程中,Te元素往往会从Sb2Te3中分离,同时Sb也容易被氧化,这使得单相Sb2Te3块体材料难以制备[10-11]。选择性激光熔融3D打印技术能够合成特定形状和尺寸的Sb2Te3铸锭,但制备的合金中仍有Sb和Te等杂质存在[12]。近10年来,能够显著降低晶格热导率的多种制备方式已被用于合成具有高TE性能的纳米Sb2Te3块体,但这些方式所制备的Sb2Te3的电导率明显降低,如纳米板或纳米带Sb2Te3块体的电导率分别为1 000 S/cm[13]和40 S/cm[14]。研究表明[15],Sb2Te3在N2或H2气氛下退火后,由于杂质的钝化和样品化学计量的变化,其能够表现出更好的导电性能。另外,将H或N原子引入Sb2Te3晶格间隙中,也可能增强点缺陷声子散射[16-18],从而降低热导率。

综上考虑,本文提出一种制备高性能Sb2Te3基块体热电材料的新方法,该方法主要是通过高H、N压氛围抑制Sb,Te,Se等元素在高温烧结成型过程中的挥发,并将少量H、N原子引入材料晶格间隙,降低热导率。这种氢气、氮气下退火热处理抑制元素挥发,增强热电性能的方法还可用于其他材料,如p型(Bi,Sb)2Te3及n型Bi2(Se,Te)3基合金。本文首先将商业化的Sb2Te3颗粒冷压成型,然后在自制的高氢、氮压热处理装置中进行退火热处理形成高密度块体材料,并系统研究了这些块体材料的晶格结构、微结构及综合热电性能。

1 实验

首先将商业化的Sb2Te3粉末(成都阿尔法金属材料有限公司)充分研磨后冷压成圆片(直径12.6 mm,厚度1.5 mm)。该商业化材料的Sb2Te3纯度为99.99wt.%,主要掺杂元素为Pb(≤15 mg/kg),Bi(≤10 mg/kg),As(≤15 mg/kg)和Se(≤10 mg/kg)。然后利用自制高压热处理装置在550℃、压力18~52 MPa的氢气或氮气氛围下将圆片退火处理12 h。为了抑制氢气或氮气的解吸,在烧结后的冷却过程中仍需要保持高压氛围。所得样品命名为18 MPa-H、18 MPa-N和52 MPa-N。为了进行对比,另将一个冷压圆片在0.1 MPa的氩气环境中350℃退火5 h,所得样品命名为0.1 MPa-Ar。当退火温度高于350℃时,观察到样品出现了明显的升华现象。烧结温度选择550℃是因为温度越高越有利于20 μm左右的原始材料颗粒之间更好的融合,以提高烧结块体的致密度及力学性能。而该温度已经接近Sb2Te3的熔点(639℃),更高的温度导致烧结样品出现融化变形,难以维持冷压状态下的块体形状,也会导致样品出现挥发。实验中曾尝试更高的700 MPa压力下的烧结,发现样品出现碎裂。另外,低于100 MPa下的烧结,样品的晶格常数未发生明显变化。

用Rigaku d/Max-γA衍射仪(Cu-Kα)进行X射线衍射(XRD)分析。使用配备有X射线能谱分析(EDX)的FEI Quanta200F型扫描电子显微镜(SEM)对样品的微观结构和元素组成分布进行表征。通过塞贝克系数测量仪(SBA 458 Nemesis,NETZSCH)表征样品沿与圆片平行方向(面内)的电导率(σ)和塞贝克系数(S)。使用激光法导热分析仪(LFA 457,NETZSCH)测量沿退火圆片垂直方向(面外)的热导率(κ),热扩散系数(D)可以直接测量得到,比定压热容Cp可通过使用Pyroceram 9606标样间接得出,密度用阿基米德法测定。样品的差示扫描量热仪(DSC)和热重(TG)曲线采用同步热分析仪(STA 449C,NETZSCH)进行测量。根据使用的测试设备,样品的电导及热导率的误差在10%以内。

2 结果与讨论

2.1 结构、微观形貌和热分析

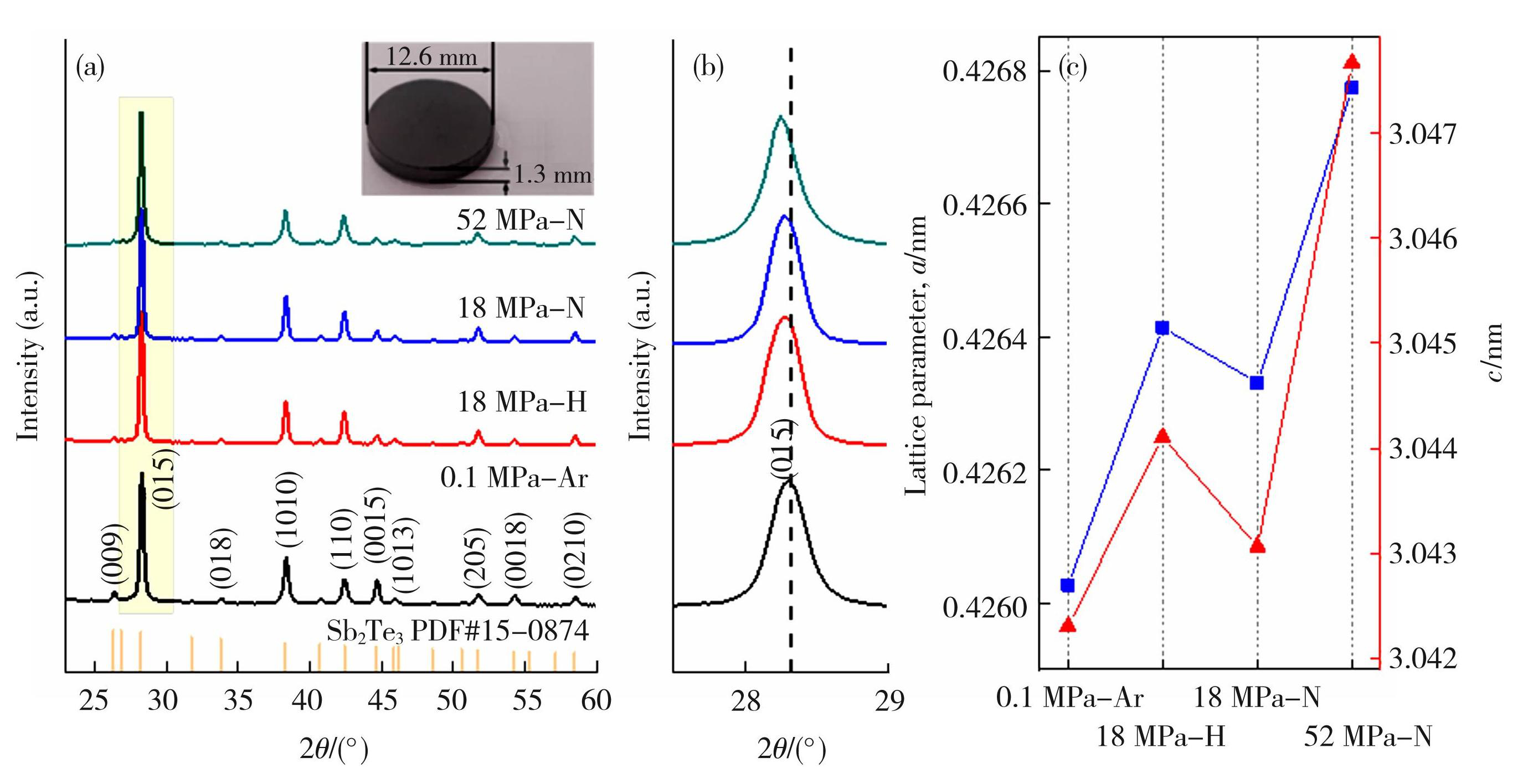

在0.1 MPa氩气和18~52 MPa氢气或氮气环境中退火样品的XRD谱图如图1(a)所示,分析表明退火处理的Sb2Te3样品均为单相菱方结构、空间群为(PDF#15—0874)[19]。在XRD谱图中未观察到其他的衍射峰,说明样品没有发生分解和氧化。文献[20]基于溶液法合成的Sb2Te3的XRD谱图中观察到明显的Te和Sb2O3的衍射峰。(015)峰的放大图显示高压氢气或氮气环境中退火使该衍射峰向低角度偏移(图1(b)),这表明有少量H、N原子进入到晶格间隙中。如图1(c)所示,晶格常数随着氢气、氮气压力的增加而增加,晶胞体积从0.1 MPa-Ar的1.431 nm3增加到52 MPa-N的1.439 nm3,晶格体积膨胀约0.6%。

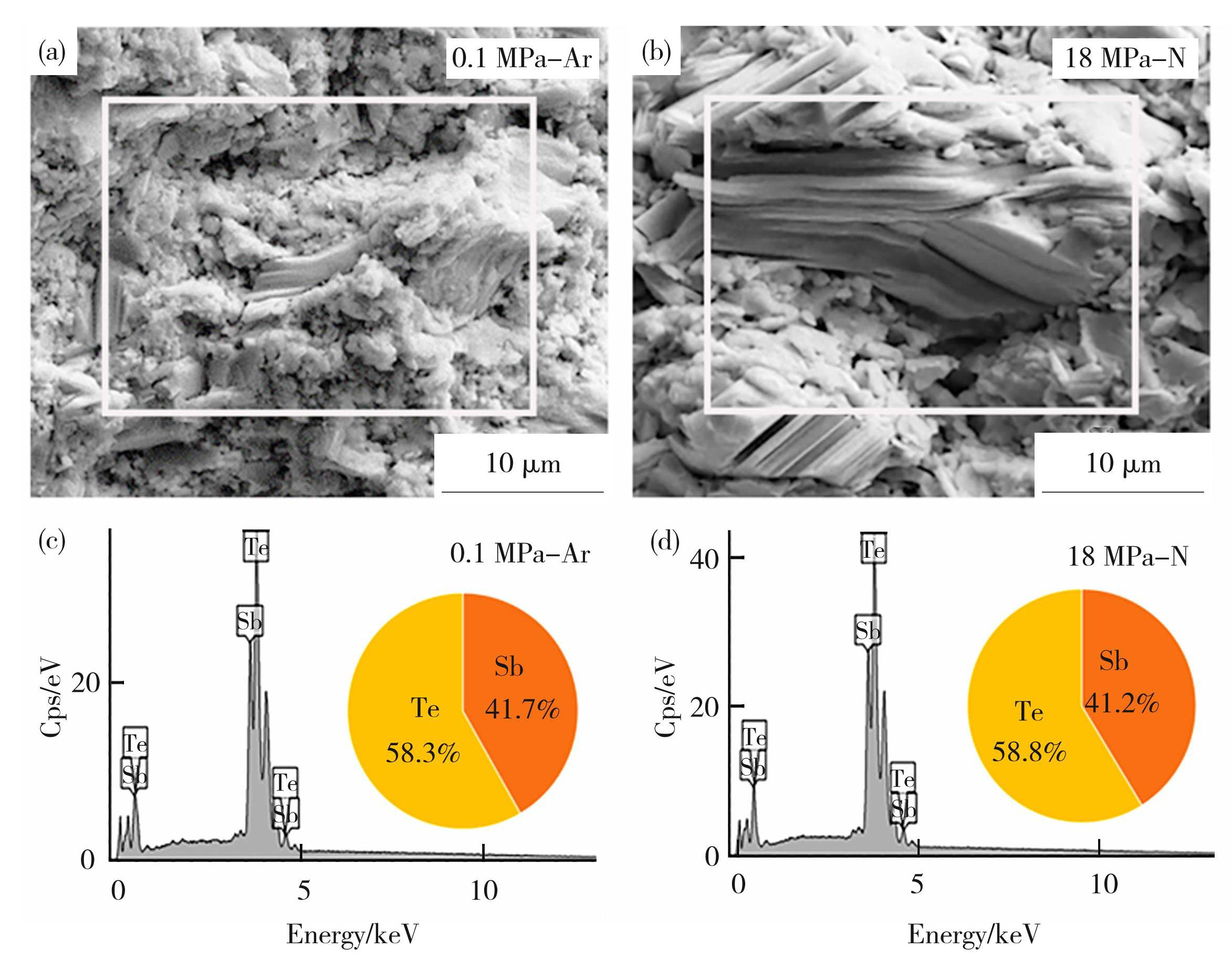

为了探究退火处理对Sb2Te3的微观结构和元素组成的影响,对样品进行了SEM和EDX表征,结果见图2。

图1不同气体氛围退火下Sb2Te3的晶体结构:(a)XRD谱图 (插图为退火处理的Sb2Te3实物图);(b)(015)衍射峰放大图;(c)晶格常数

Fig.1Crystal structure of Sb2Te3 annealed in different gas atmosphere: (a) XRD patterns (with an inset image of annealed Sb2Te3 sample) .; (b) magnified view of the (015) reflection peaks; (c) lattice constants

如图2所示,0.1 MPa-Ar与18 MPa-N样品的断口微结构完全不同。常压下退火样品呈现松散结构,并且有很多空隙。18 MPa-N样品具有层状微观结构[21],这表明高压退火有助于改善Sb2Te3的微观结构。在Pb掺杂的Sb2Te3中也有类似的层状结构出现[22]。与0.1 MPa-Ar退火相比,18 MPa 氮气退火使样品的密度从5.75 g/cm3增加到5.90 g/cm3,达到理论密度的约91%。0.1 MPa-Ar样品中Sb和Te的原子分数分别为41.7at.%和58.3at.%,而18MPa-N样品中Sb和Te的原子分数分别为41.2at.%和58.8at.%。这说明在N2下退火有助于抑制Te的挥发,改善样品的化学计量比。Ibrahim等[23]的研究表明,Te缺失可能导致Sb占据Te位,或者导致Te和Sb空位的形成,因此抑制Te升华有益于提高Sb2Te3的热电性能。

图20.1 MPa-Ar和18 MPa-N样品的SEM图像(a,b)和EDX分析结果(c,d)

Fig.2SEM images (a, b) and EDX analysis results (c, d) for 0.1 MPa-Ar and 18 MPa-N samples

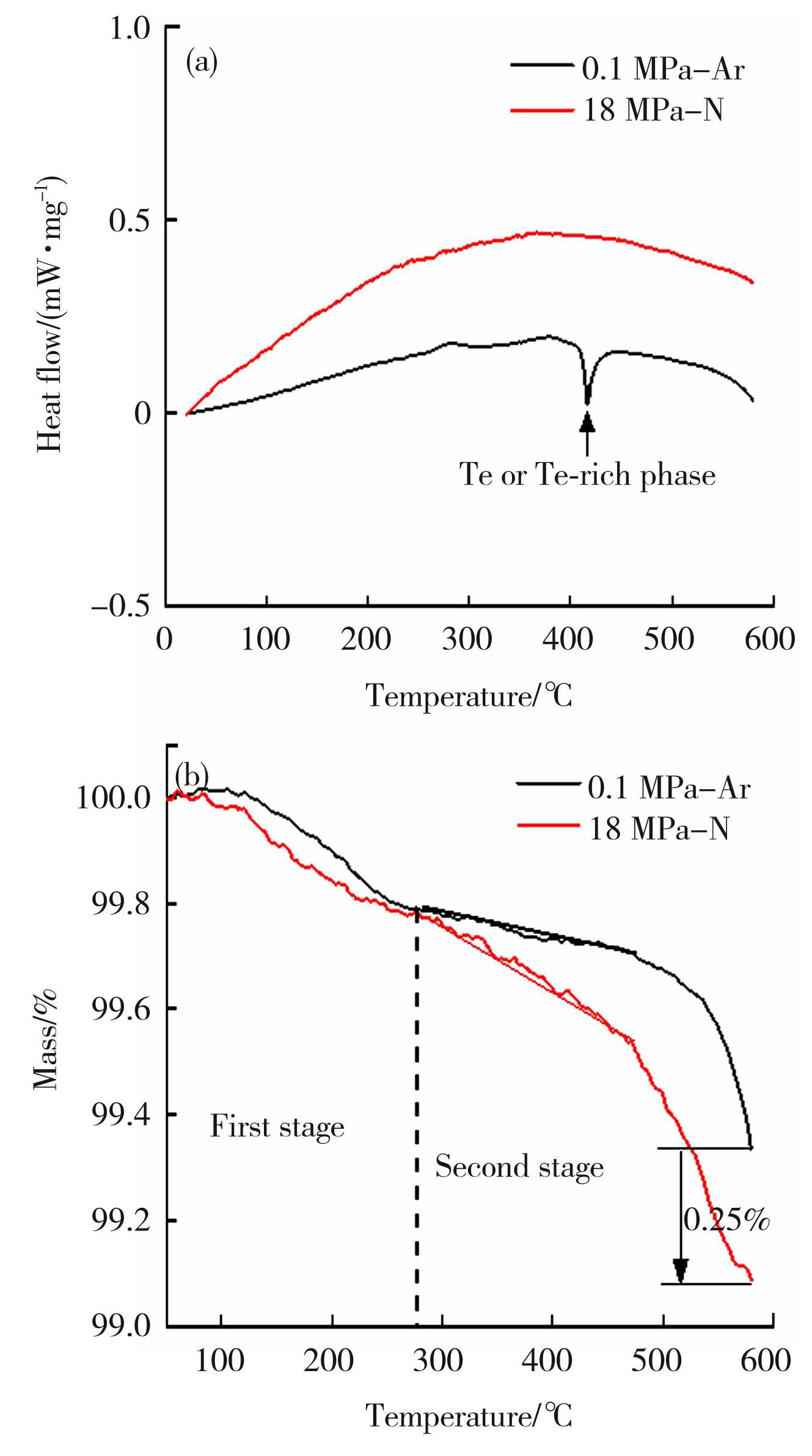

图3(a)展示了0.1 MPa-Ar和18 MPa-N样品的DSC分析结果。在415℃下观察到0.1MPa-Ar样品具有明显的吸热峰,这对应于Te或富Te相的熔点温度[12,24]。而18 MPa-N样品并没有明显的吸热峰。这主要是由于550℃的退火温度高于Te的熔点(449℃),此外氢气、氮气下退火也有益于提高Sb2Te3的化学计量[15]。图3(b)所示的TG曲线呈现出两个阶段:在25~275℃的第1阶段,0.2%的质量损失归因于水的蒸发和不稳定的Te的挥发[25];在275~575℃的第2阶段,18 MPa-N样品的TG曲线表现出比0.1MPa-Ar样品更快的质量损失。考虑到Sb和Sb2Te3的熔点均超过600℃,因此18 MP-N 样品较大的质量损失应归因于N原子的释放[18]。基于两个样品之间最终的质量损失百分比差异(0.25%),可以粗略地估算Sb2Te3Nx样品中N含量x的值约为0.13。

图30.1 MPa-Ar和18 MPa-N样品的DSC(a)及TG(b)曲线分析结果

Fig.3DSC (a) and TG (b) curves of 0.1 MPa-Ar and 18 MPa-N samples

2.2 热电性能

退火样品的电导率(σ)曲线如图4(a)所示。在退火处理后,试样室温下σ从0.1 MPa-Ar的1 655 S/cm显著增加到18 MPa-N、52 MPa-N和18 MPa-H的2 250、2 442和2 733 S/cm。此外,氢气、氮气下退火样品的σ值也远高于纳米结构的Sb2Te3块体材料[13-14],这主要是因为H2或N2下退火能够抑制元素的升华或氧化,从而保证长时间的高温热处理不会产生相分解。但是,18MPa-H的最大电导率(2 733 S/cm)仍低于单晶Sb2Te3(3 000~5 000 S/cm)[26]或3D打印的Sb2Te3(2 700~3 500 S/cm)[12],这可能与样品中仍然存在少量微孔有关(图2(d))。

图4不同气体氛围退火下Sb2Te3的综合热电性质:(a)电导率;(b)塞贝克系数;(c)功率因子

Fig.4Comprehensive thermoelectric properties of Sb2Te3 annealed under different gas atmospheres: (a) electrical conductivity; (b) Seebeck coefficient; (c) power factor (PF)

在整个温度范围内,所有样品的S值均为正,表明为P型半导体(图4(b))。在室温下,样品的S值均在83~108 μV/K范围内,这比单晶Sb2Te3的S值(83~92 μV/K)更大[26]。室温功率因子(Power Factor,PF)可表示为PF=S2σ,0.1 MPa-Ar和18 MPa-H样品的的PF值为1 912 μW/(m·K2)(图4(c))。 18 MPa-N的室温PF值为2 301 μW/(m·K2),接近单晶Sb2Te3和r-GO复合的Sb2Te3(~2 400 μW/(m·K2))[27],远大于放电等离子烧结和冷压处理的Sb2Te3纳米块体材料(~1 600 μW/(m·K2))[10,13]。

图5(a)为退火样品沿垂直方向(面外)热导率随温度的变化曲线。18 MPa-N和18 MPa-H样品的κ分别为1.99和1.62 W/(m·K),数值明显低于单晶Sb2Te3块体材料沿平行方向的κ值(5.6 W/(m·K))[26] 及一些纳米结构,如回流法制备的Sb2Te3的κ值(2.6~3.5 W/(m·K))[28]。进一步将N2压力增加到52 MPa时,52 MPa-N样品κ值降低了27%,仅为1.44 W/(m·K),该数值低于或者接近单晶Sb2Te3沿垂直方向的κ值(1.6 W/(m·K))和水热法制备的Sb2Te3纳米结构的κ值(1.2 W/(m·K))[10]。纳米结构块体样品的低热导率可能源于其中大量纳米晶粒和纳米孔所致的强声子散射[29]。在固溶体中引入间隙或取代缺陷也可以通过点缺陷声子散射机制来降低晶格热导率[30-31]。在前期的研究中,发现在Cu2Se的晶格中掺入少量的氢或氮原子能够显著降低热导率[18]。因此,本文高压氢气或氮气退火样品中κ的减少可主要归因于晶格间隙中掺入H或N原子导致声子散射的增强。

图5退火处理的Sb2Te3块体样品的热导率曲线

Fig.5Thermal conductivity curves of prepared Sb2Te3 samples

3 结论

针对一些典型的由易挥发元素构成的热电材料在烧结成型中的化学不稳定性问题,本文提出一种通过高H、N压氛围抑制挥发,并将少量H、N原子引入材料晶格间隙的新的热处理方法,基于Sb2Te3材料的研究表明该方法可以显著改善块体材料的热电性能。

1) 550℃、18~52 MPa的 H、N压氛围下的热处理可以帮助形成单相的Sb2Te3块体、并使材料晶格发生最大0.6%的体积膨胀,这表明少量的H、N可以进入Sb2Te3晶格。但更大的热处理气压会使样品发生破裂。

2) 18 MPa压氛围下氮化样品的室温PF值为2 301 μW/(m·K2),这与单晶Sb2Te3约为2 400 μW/(m·K2)的PF值接近。该样品同时具有较低的约2 W/(m·K)的热导率。

3) 52 MPa氮化样品的热导率明显降低至约1.4 W/(m·K),这归因于晶格间隙中存在的少量N原子可以使声子散射加强。热重分析表明,该Sb2Te3Nx样品中的氮含量x值约为0.13。