摘要

为评估二次火灾后钢材的疲劳性能,以工程常用钢Q345B为研究对象,通过不同道次的升温、自然冷却模拟多次火灾环境,采用轴向拉伸与高周疲劳实验,对室温和经历二道次700、800 ℃高温自然冷却后的Q345B试样的拉伸与疲劳性能进行研究。结果表明:经过高温热处理的Q345B钢屈服平台更为明显;同一道次热处理温度越高,拉伸性能降低越明显。随着热处理温度的升高,组织中珠光体减少,显微组织趋于结构均匀化;在二道次高温自然冷却后Q345B钢微观组织中的珠光体基本消失,显微组织由铁素体组成。根据实验结果,建立二道次高温自然冷却后Q345B钢的中值S-N曲线模型,随着温度的增加,Q345B钢的疲劳强度及寿命下降明显;在同一道次下,不同温度的中值S-N曲线趋于平行。通过采用单侧容限系数法得到基于置信度和试件存活率的安全疲劳设计曲线,即概率γ-P-S-N曲线,利用该模型可对火灾后Q345B钢的疲劳性能进行有效评估。

关键词

Abstract

To evaluate the fatigue performance of steel after secondary fires, this paper takes Q345B, a commonly used steel in engineering, as the research object. By simulating multiple fires through different passes of heating and natural cooling, axial static load tensile and high circumferential fatigue tests were conducted to study the tensile and fatigue properties of Q345B specimens at room temperature and after secondary heating at 700 and 800 ℃ followed by natural cooling. The results showed that: the yield plateau of Q345B steel after high temperature heat treatment is more obvious; within the same heat treatment, as the temperature increases, the tensile performance of Q345B steel decreases more significantly and the amount of pearlite in the microstructure decreases, leading to a more homogeneous and uniform microstructure. The pearlite in the microstructure of Q345B steel basically disappears after secondary high temperature natural cooling, and the microstructure is mainly composed of ferrite. According to the test results, the median S-N curve model of Q345B steel after different passes of high temperature natural cooling was established. It is evident that with the increase of temperature, the fatigue strength and life of Q345B steel decreases significantly; under the same pass, the median S-N curves of different temperatures tend to be parallel. The safe fatigue design curve based on confidence and specimen survival rate, i.e. probability γ-P-S-N curve, can be obtained by using the one-sided tolerance coefficient method. With this model, the fatigue performance of Q345B steel after fire can be effectively evaluated

对于工业机器及设备而言,所用的钢结构在经历高温或者火灾环境后,具备的承载能力将出现损失,将受灾部分的钢结构进行合理的性能评估,将极大的减少相关的经济支出。相关研究表明[1-3],工业材料在高温后仍具备合格的安全性能,仍然可继续使用。因此,深入研究二道次高温后材料的力学性能及负载能力,尤其是对其性能的变化趋势总结及安全使用寿命的预测,对于受高温或火灾后设备的合理维修或加固措施有极其重大的意义。

对于高温后钢材的力学性能的变化,已有诸多研究。目前,国内外对于钢结构抗火性能的研究主要集中在单道次高温后力学性能的研究,包括对各种系列钢材开展了一系列高温材料静力学性能试验研究[4-7],并确定多数结构钢的临界温度为500~600℃,当温度低于临界温度时,其力学性能相对影响极小;而当温度高于900℃时[2,8],钢材力学性能损失率大,其安全性能低。对于单道次高温后的结构钢疲劳性能,张春涛等[9]对Q345钢材进行20~750℃高温热处理,并对自然冷却后的试样进行高周疲劳试验,结果表明: 经高温自然冷却后 Q345钢材的疲劳寿命随着温度增加而呈先增加后减小的变化趋势,其临界温度为500℃。Guo等[10]研究了Q345钢在火灾后的低周疲劳性能,发现对经过750℃及1 000℃热处理的Q345钢,快速水浸冷却使其形成强度高而延展性差的马氏体,进而导致循环应力增加,延展性降低,疲劳寿命急剧缩短。胡婉颖等[11]对经历500~1 000℃高温后以不同方式冷却后Q690钢的进行循环荷载实验,结果表明,当温度高于 600℃ 时,Q690钢应变强化效应明显,等应变幅循环下出现循环硬化效应。

综上,相关学者探究了多种钢材在单次高温后的力学性能,并取得了显著的研究成果。然而,目前国内外对钢材在多道次高温后承受循环载荷的疲劳性能的研究则较为有限,已有研究成果多局限于多道次高温后钢材的静力拉伸性能[12-13]。本文以广泛应用于工程领域的 Q345B 钢为研究对象,对二道次高温自然冷却后的试件进行金相组织观测实验,研究二道次高温自然冷却后Q345B钢材组织特征,通过准静态拉伸及高周疲劳试验分析Q345B力学性能在不同道次高温自然冷却后的变化规律,并建立二道次高温自然冷却后 Q345B 钢的中值S-N 曲线及概率γ-P-S-N曲线模型,实现对二道次高温自然冷却后 Q345B 钢的疲劳寿命预估。

1 实验

1.1 试样及热处理

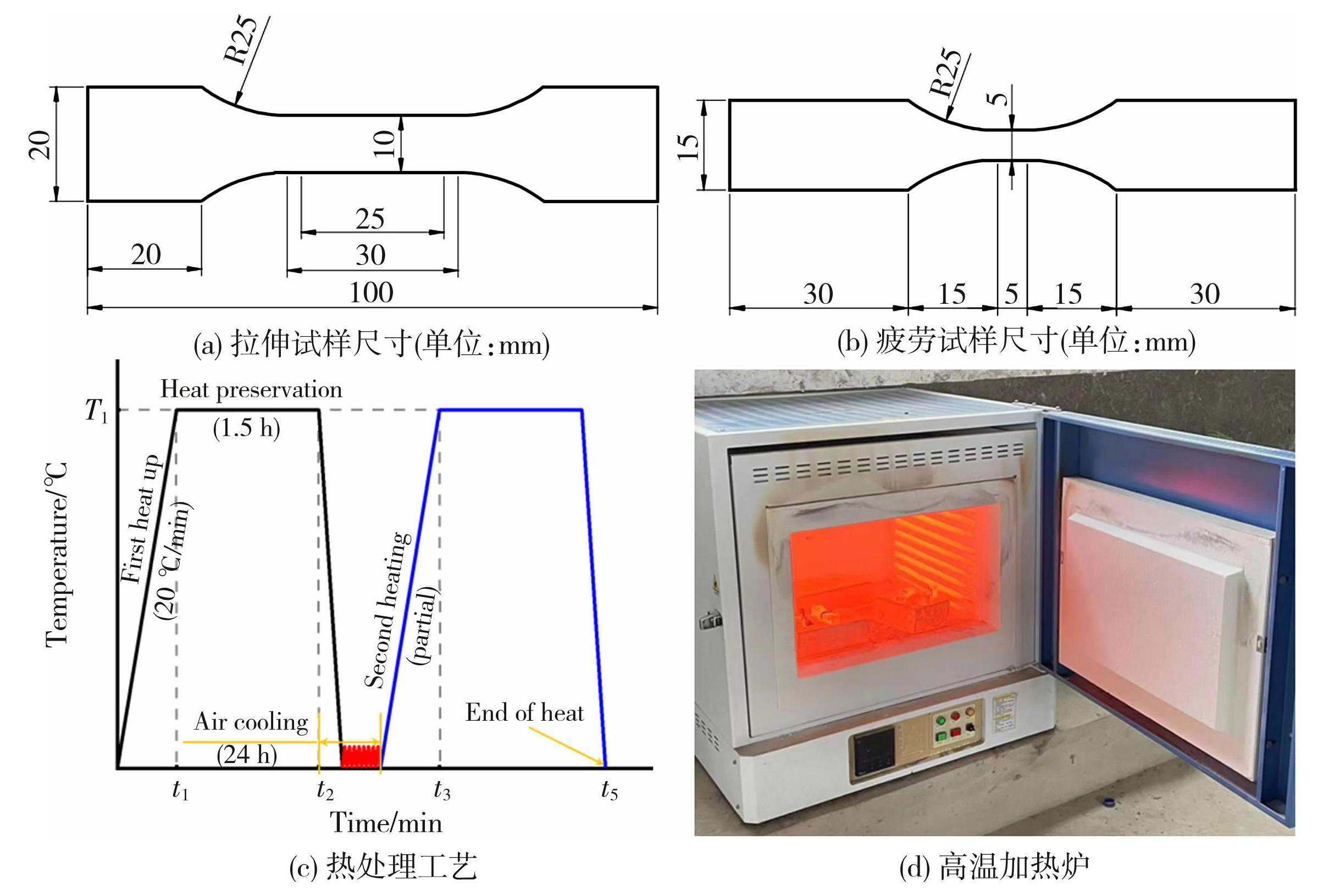

选用厚度为4 mm的商用Q345B低合金钢板,其化学成分(质量分数/%)为:0.18C,1.11Mn,0.04Si, 0.018P,0.004S,0.022Al,0.05Cr,0.04Cu,其余为Fe。拉伸和疲劳测试试样尺寸分别如图1(a)和1(b)所示。为研究灾后Q345B钢的疲劳性能,采用图1(c)所示的热处理工艺和图1(d)所示的加热炉对试样进行灾化处理,以20℃/min的升温速率将试件加热至T1(考虑性能变化的临界温度[4-9],本文T1取700℃/800℃),保温1.5 h后取出,空冷24 h;选取部分空冷24 h的试件进行二道次加热,二次加热、保温和冷却条件与首次相同。

图1试件尺寸及热处理

Fig.1Size of specimen and heat treatment: (a) tensile specimen size; (b) fatigue specimen size; (c) heat treatment process; (d) high-temperature heating furnace

1.2 性能表征、金相及断口观测

对Q345B钢的性能表征实验包括准静态拉伸试验、高周疲劳试验。准静态拉伸试验在SANS生产的UTM 5100电子万能试验机(载荷为±100 kN)上进行,实验过程中的拉伸速率为2 mm/min,在室温下进行。高周疲劳试验在CCQB公司生产的QBG-50高频疲劳试验机(载荷为±50 kN)上进行。采用成组法(Smax=KRm)构建S-N曲线。取K值范围在50%~80% [14]。选取了5~6个等级,加载时逐级降低应力级别,疲劳载荷波形为正弦波,加载频率在100~110 Hz之间,取固定的应力比R=0.1,实验中母材试件循环次数为1×107次,热处理后的试件循环次数为5×106次。

采用4XC金相显微镜(OM),对不同热处理条件下的Q345B钢的显微组织进行观测。观测前,金相试样依次经过粗磨、细磨、机械抛光后,采用体积分数为4%的硝酸酒精溶液对金相试样进行腐蚀。采用 ZEISS公司的EVO 18扫描电子显微镜(SEM),对疲劳断口进行宏观与微观特征观测。

2 结果与分析

2.1 拉伸性能

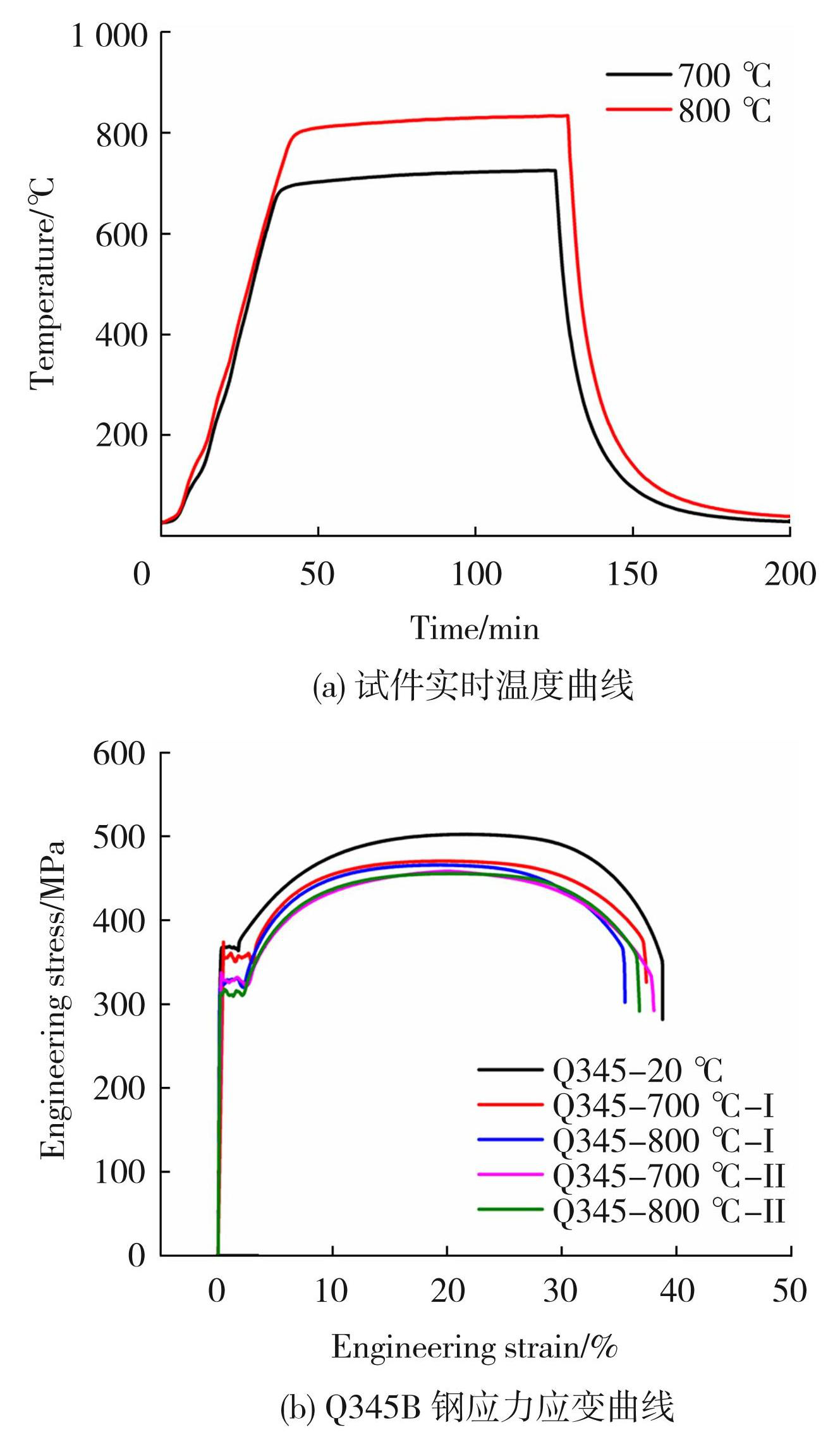

通过热电偶与试件表面相连,记录试件在升温、降温及空冷的实时温度曲线,如图2(a)所示;不同热处理条件下Q345B钢的应力应变曲线如图2(b)所示,其中:Q345B-700/800℃-Ⅰ 代表一道次热处理,Q345B-700/800℃-Ⅱ代表二道次热处理。由图2(b)得出,经过高温热处理的Q345B钢屈服平台更为明显;在同一道次热处理下,热处理温度高时的应变及应力皆出现不同程度的降低。

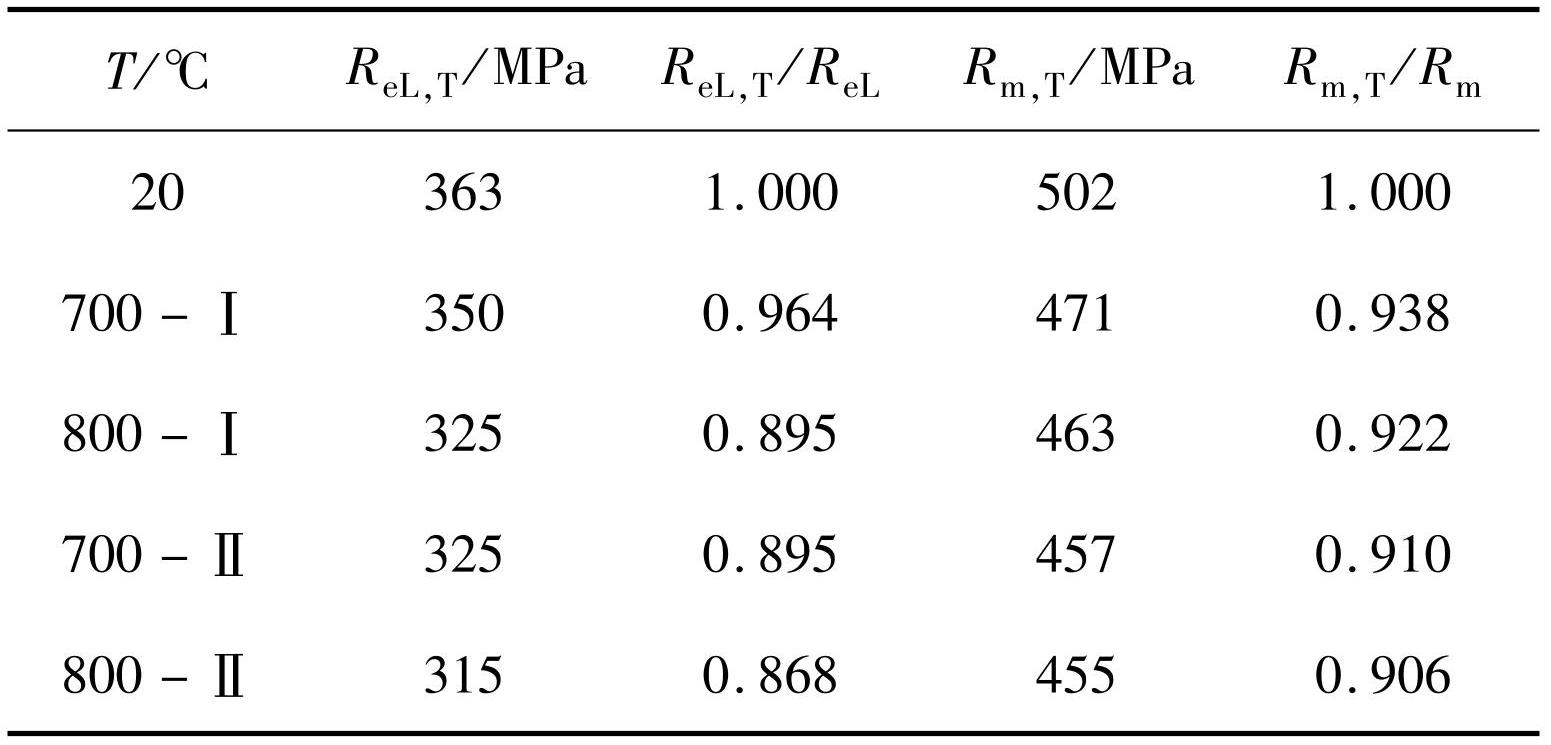

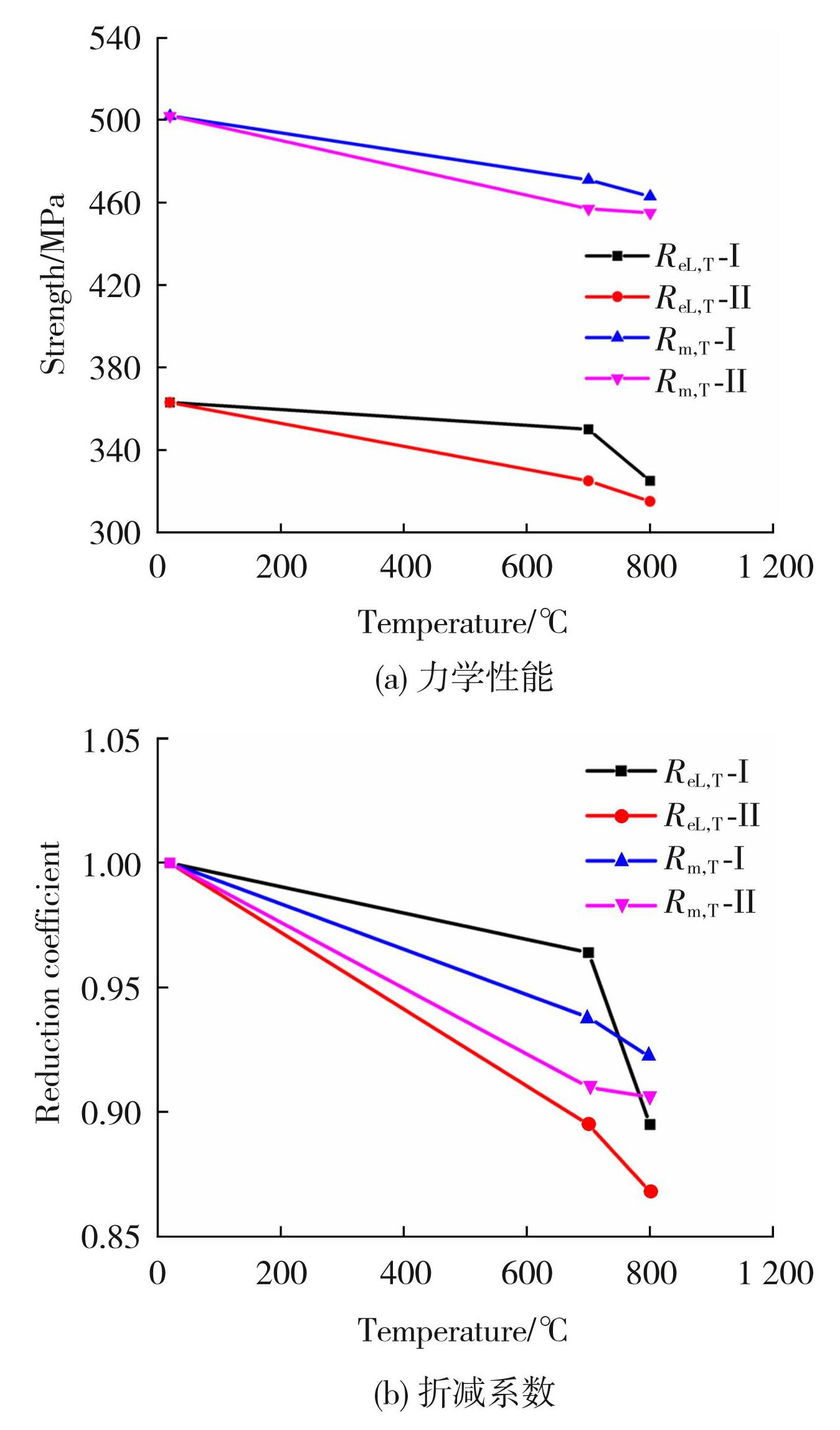

不同热处理条件下Q345B钢抗拉强度、屈服强度和折减系数平均值如表1所示,其力学性能数值和折减系数值变化曲线如图3所示。由表1可知,与常温相比,不同道次热处理后的试件强度皆出现了不同程度减小,且屈服强度的变化更为明显。对于屈服强度,以20℃的数值为基准,700℃-Ⅰ热处理后的数值与800℃-Ⅰ差距明显,折减系数下降了7.2%,而700℃-Ⅱ与800℃-Ⅱ的折减系数下降了3.0%。而对于抗拉强度,同一道次下的数值随热处理温度的升高呈现线性下降的趋势。这是因为对于钢材的热处理,通常指将所选钢材在固态下,依次进行加热至设定温度、保持恒温、进行冷却从而得到所需的组织与性能。钢材在加热超过临界温度(钢材为700~800℃)时,会发生固态相变从而引起组织的变化,造成性能的差异。当进行一道次热处理时,700℃低于临界温度,800℃高于临界温度,故出现了较大的力学性能差异。当加热温度在接近但略低于临界温度时,钢材同样会缓慢产生固态相变[15],且温度越低转化越慢。700℃-Ⅱ 由于进行二道次的热处理,虽然未达到临界温度,但由于加热时间及道次上的增加,固态相变的程度更高,故Q345B在二道次不同温度热处理后的性能变化较小。

图2热处理温度及拉伸应力-应变曲线

Fig.2Heat treatment temperature and tensile stress-strain curve: (a) real-time temperature curve of the specimen; (b) Q345B steel stress-strain curve

表1不同条件下Q345B钢力学性能和折减系数值

Table1Mechanical properties and reduction coefficient of Q345B steel under different heat treatment

注:ReL,T、ReL,T/ReL、Rm,T、Rm,T/Rm分别代表屈服强度、屈服强度折减系数、抗拉强度、抗拉强度折减系数。

图3不同条件下Q345B钢力学性能数值和折减系数变化

Fig.3Changes of mechanical properties and reduction coefficient under heat treatment: (a) mechanical properties; (b) reduction coefficient

2.2 组织观测

图4所示为室温及热处理后的Q345B钢组织形貌。如图4(a)~(c)所示,室温状态下Q345B钢的微观组织主要由铁素体和珠光体组成[16-17],其中铁素体是Q345B钢的主要组织结构,具有良好的可塑性和韧性。珠光体是强化组织,具有高硬度和高强度,能够提高钢材的抗拉强度和硬度。在一道次热处理下,随着温度的升高,珠光体含量减少,晶粒出现长大,微观组织趋于均匀化,宏观上表现为Q345B钢的强度出现下降;在700℃-Ⅱ热处理后,珠光体含量进一步减少,此时微观组织主要为铁素体,如图4(d)所示。而在800℃-Ⅱ后,珠光体基本消失,显微组织此时由铁素体组成,呈规则多边形,Q345B钢的强度下降幅度加大,如图4(e)所示。图4(f)为不同热处理条件下的晶粒尺寸统计结果(截线法)。

2.3 疲劳性能

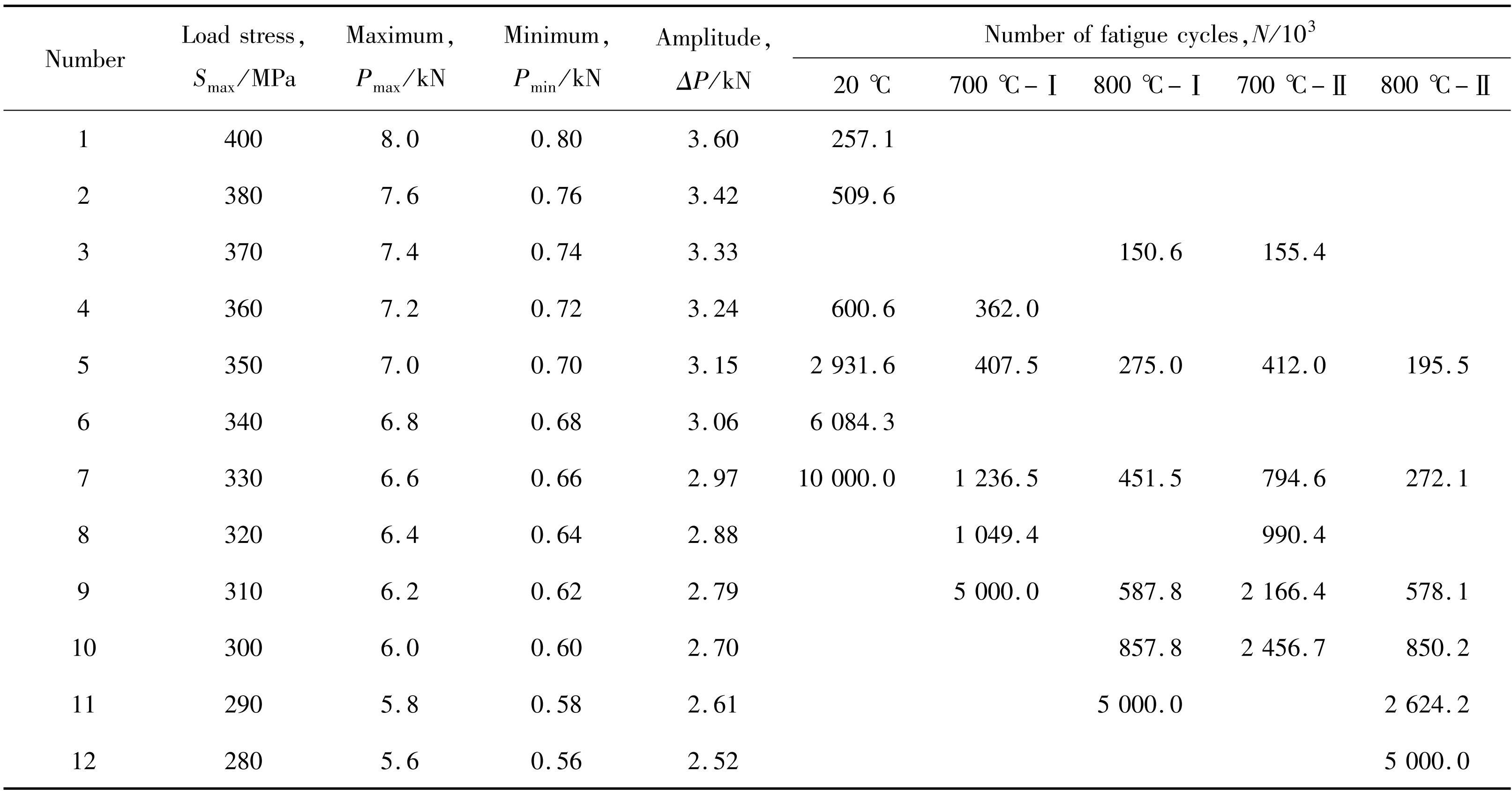

不同热处理条件下,Q345B钢力学性能不同,采用不同的K值,设定了不同的载荷级别。将每一种条件下的高周疲劳试验的试件进行排列,试件断口位置位于测试部位(试件中部),如图5所示,将各组数据进行整理,选取每种载荷下的一组数据,实验结果如表2所示。

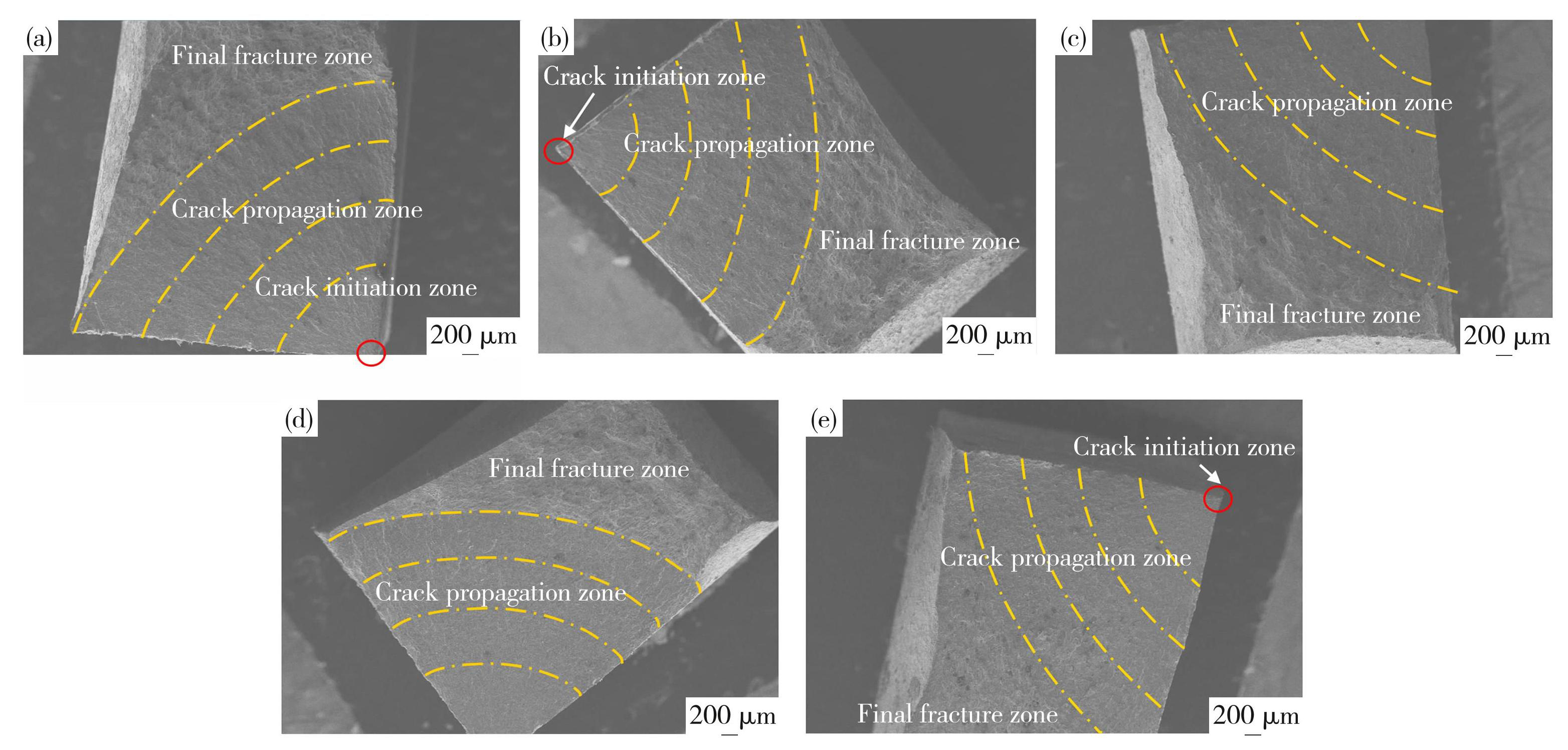

对不同道次高温空冷后的Q345B钢,K=0.68~0.70的疲劳断裂试件的典型断口宏观和微观破坏特征进行观测,分别如图6和7所示。不同热处理条件下的试件断口均为典型的疲劳破坏断口,由裂纹源区、裂纹扩展区和瞬断区组成,其中裂纹扩展区面积占比最大,此区域宏观形貌平整,除800℃-Ⅱ试件外,其它试件的裂纹扩展区和瞬断区的边界清晰。

图4Q345B钢在不同热处理条件后的微观组织及晶粒尺寸

Fig.4Microstructure and grain size of Q345B steel after different heat treatment conditions: (a) 20℃; (b) 700℃-Ⅰ; (c) 800℃-Ⅰ; (d) 700℃-Ⅱ; (e) 800℃-Ⅱ; (f) grain size results

图5不同热处理条件Q345钢疲劳破坏后的试件

Fig.5Specimen after fatigue failure of Q345 steel under different heat treatment conditions

表2不同热处理下Q345B钢轴向高周疲劳试验结果

Table2Axial high cycle fatigue test results of Q345B steel under different heat treatments

图6Q345B 钢材疲劳试件宏观疲劳断口形态

Fig.6Macro fatigue fracture morphology of Q345B steel: (a) 20℃; (b) 700℃-Ⅰ; (c) 800℃-Ⅰ; (d) 700℃-Ⅱ; (e) 800℃-Ⅱ

图7为裂纹扩展区的微观破坏形貌图,在室温条件下,试件裂纹扩展区的特征主要是微裂纹、层叠状的扩展痕迹,撕裂现象不明显;而当热处理温度为700℃时,层叠状的扩展痕迹加深,并出现了不规则空洞与第二相粒子,随着热处理道次的增加,使得扩展痕迹、空洞进一步加深,疲劳辉纹清晰,但第二相粒子减少;当温度提升至800℃时,层叠状痕迹减少,裂纹扩展处出现大量第二相粒子结构,而二道次的Q345B钢的断口微裂纹增加明显,第二相粒子减少,且出现少量韧窝结构,此时材料的韧性增强。

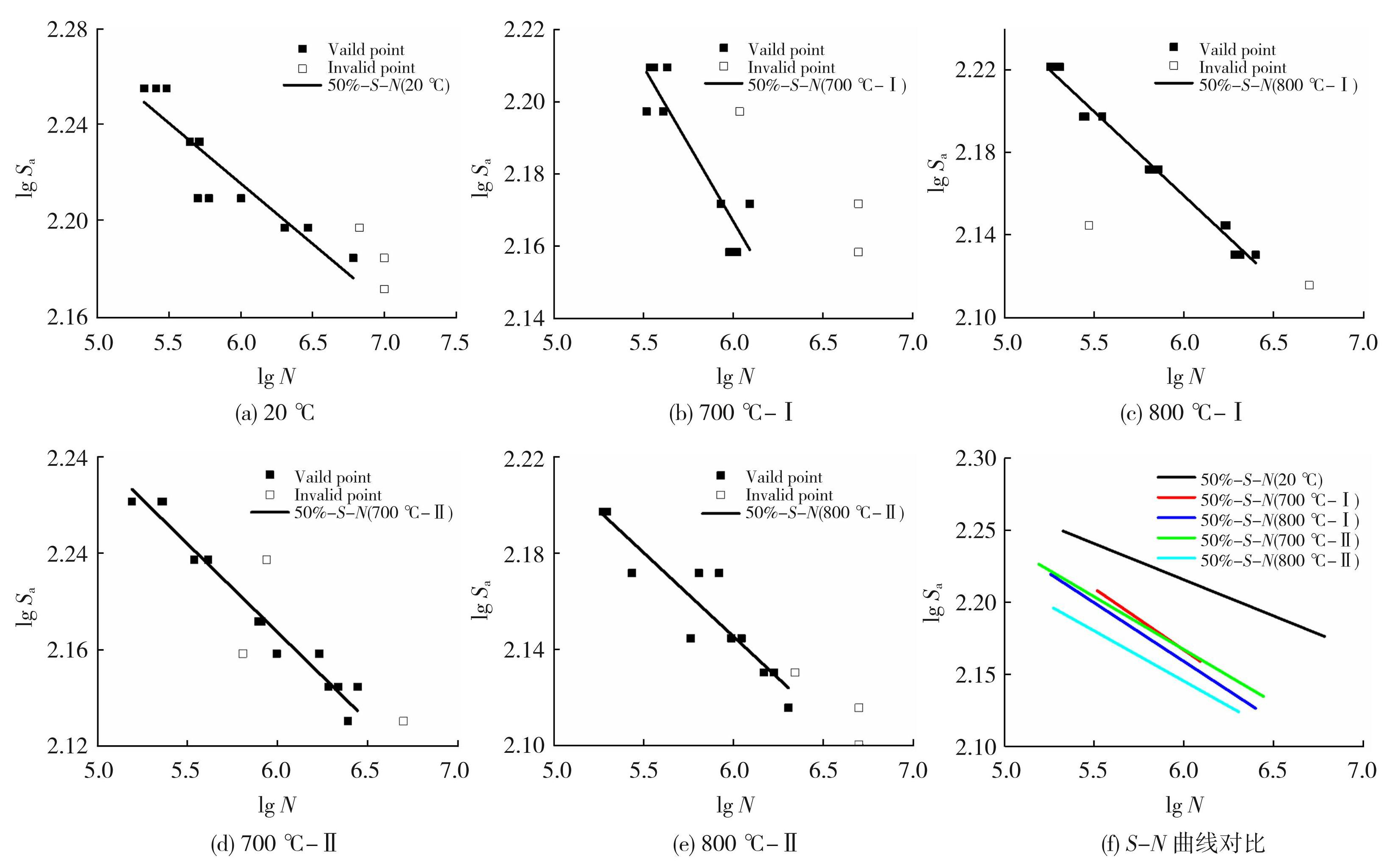

由于疲劳实验结果具有很大的离散性,且当应力水平较低时,这种离散性表现的越明显,而当选取的应力水平略高于疲劳极限时,其结果会产生较大的差异[18]。工程中可用S-N曲线来表征材料或者构件的疲劳性能,而S-N 曲线一般认为是中值S-N曲线,即存活率P=50%,置信度γ=50%。

图7Q345B 钢材疲劳试件裂纹扩展区微观特征

Fig.7Microscopic characteristics of crack propagation zone of Q345B steel fatigue specimens: (a) 20℃; (b) 700℃-Ⅰ; (c) 800℃-Ⅰ; (d) 700℃-Ⅱ; (e) 800℃-Ⅱ

对于中值S-N曲线,通常用下式表示

(1)

式中:Sa 表示应力幅值,MPa;C、m为材料参数,与材料的属性、仪器加载方式、试件的加工等相关。对于式(1),通过对等式左右两端取对数变化,可将幂函数转换成线性函数

(2)

其中a,b为公式参数。

对于钢材,存在着疲劳强度极限,当所施加的应力水平低于疲劳疲劳强度极限时,材料的疲劳寿命趋向于无穷大,即不发生疲劳破坏。本文对母材以及热处理的材料设定的疲劳寿命极限分别为1×107、5×106次,当达到设定循环次数未破坏时,则认为此应力水平下疲劳寿命无限,故对于S-N曲线的绘制,采用发生了疲劳断裂试件的相关参数。绘制的不同热处理条件下Q345B钢的S-N曲线如图8所示。

根据图8中的不同道次热处理条件下的中值S-N曲线,得到相应的对数疲劳寿命,如公式(3)~(7)。

(3)

(4)

(5)

(6)

(7)

2.4 γ-P-S-N曲线模型

如前文所述,S-N曲线是中值S-N曲线。因此,在工程应用中,为了提高实验的可靠性,需引入存活率P,即建立满足不同要求的P-S-N曲线。为保证测量P-S-N曲线的精度,通常采用5~6个应力水平,每个应力水平下采用5个或更多的试件。但由于疲劳损伤及断裂是关于材料的强度问题,可结合已知的母体分布,采用小子样的研究方法,并在P-S-N曲线中引入置信度γ,采用单侧容限系数法,给出具有置信度γ的百分位值[19-20]。

图8不同热处理条件下Q345B钢的S-N曲线

Fig.8Q345B steel S-N curves under different heat treatment conditions: (a) 20℃; (b) 700℃-Ⅰ; (c) 800℃-Ⅰ; (d) 700℃-Ⅱ; (e) 800℃-Ⅱ; (f) S-N curve comparison

可假设对数疲劳寿命服从正态分布,于是通过中值偏移公式(8)计算对数安全寿命。

(8)

式中:xγ,p为对数安全寿命;为子样本均值;kγ,p为单侧容限系数;s为标准差。

(9)

式中:μp为存活率 P 下的标准正态偏量;μγ为置信度γ下的标准正态偏量。当取γ=50%(μγ = 0),此时kγ,p=μp,即获得不考虑置信度γ的P-S-N曲线;而当取P=50%(μp=0)时,kγ,p=kγ,如式(10)所示。

(10)

此时可获得不考虑存活率P的γ-S-N曲线。在考虑P,γ后,对数疲劳寿命lg Nγ,p[23]可以用下式计算:

(11)

(12)

(13)

式中:lg Nγ,p为考虑P,γ下的对数疲劳寿命;αγ,p为对数疲劳寿命缩减因数;Cv为变异系数。

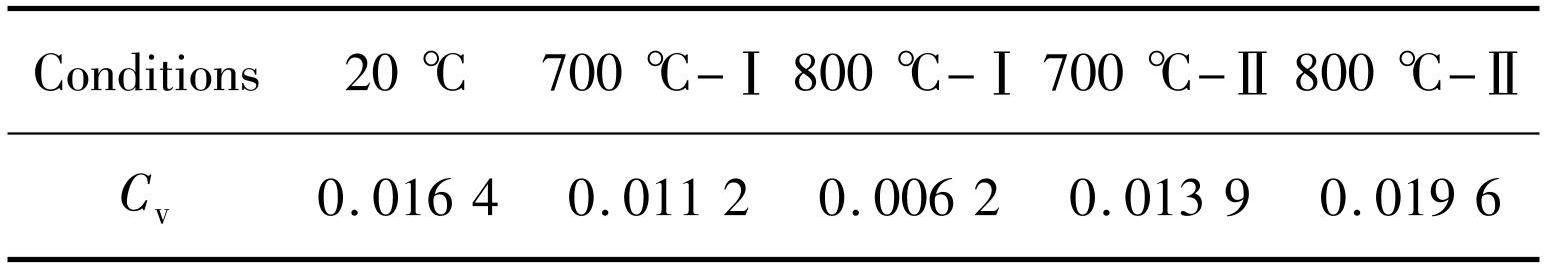

根据表2及图8的实验结果,对不同热处理条件下的变异系数进行计算。对于不同应力等级,取样本变异系数平均值,结果如表3所示。

表3不同热处理下样本变异系数值Cv

Table3Coefficient of variation values Cv of samples under different heat treatment

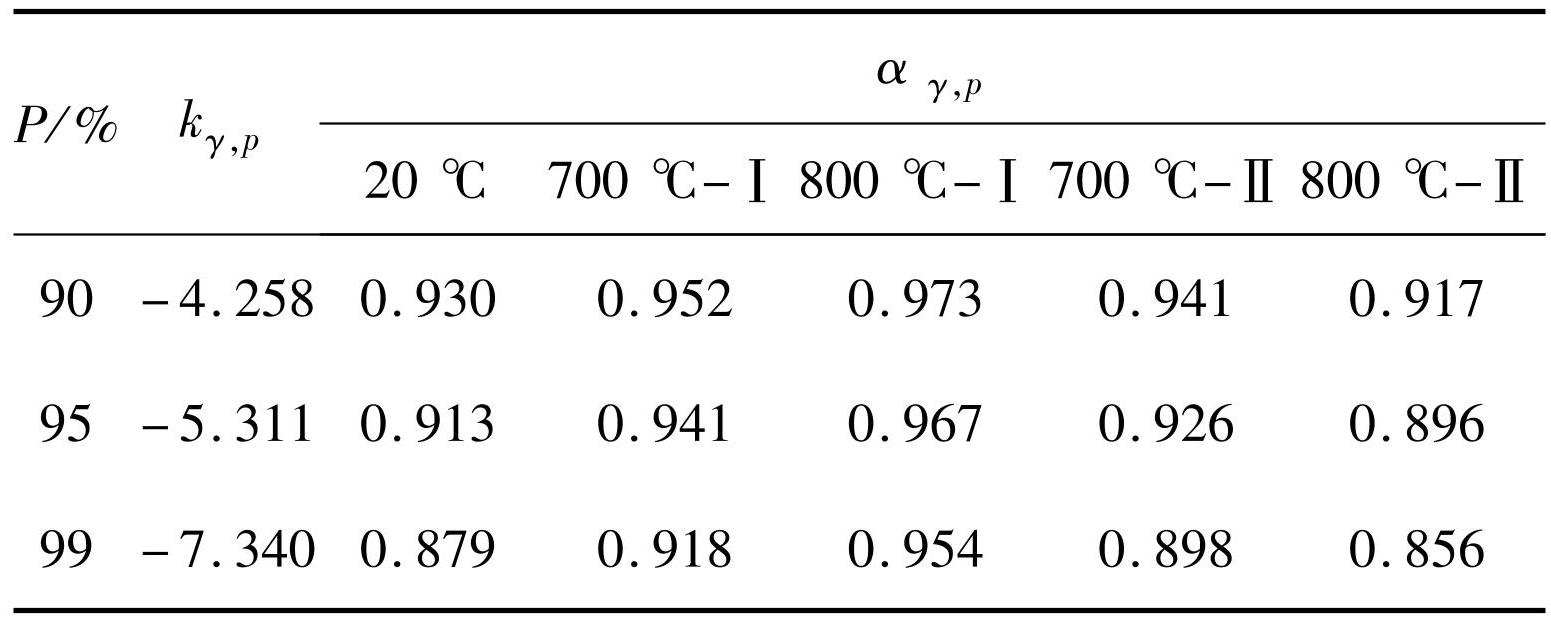

取γ=90%时,查表及计算的kγ,p与αγ,p的数值如表4所示。

表4取γ=90%时kγ,p与 αγ,p的数值

Table4Values of kγ, p and αγ, p when γ=90%

根据式(11)及表4数值即可得到置信度γ=90%时不同存活率P的S-N曲线,不同热处理条件的γ(90%)-P(90%)-S-N曲线表达式如下:

(14)

(15)

(16)

(17)

(18)

对不同道次下 Q345B钢的实验值及γ-P-S-N曲线进行统计绘制,如图9所示。其中,50%-50%-S-N曲线即为中值S-N曲线。

图9不同道次下Q345B钢的γ-P-S-N曲线对比

Fig.9Comparison of γ-P-S-N curves of Q345B steel under different passes (a) primary; (b) secondary

结合图9及表4数值可以看出,实验数据与P=50%,γ=50%的S-N曲线吻合良好,随着存活率P及置信度γ数值的提升,S-N曲线预测值均趋于保守的变化趋势,且基本包含了疲劳实验值。在实际工程中,为保证的安全性的前提,可利用不同的存活率及置信度,对二道次高温后Q345B钢结构的安全寿命进行评估。

3 结论

1)在经过同一道次高温热处理后,Q345B钢屈服平台更为明显,且强度及伸长率出现不同程度的降低。屈服强度比抗拉强度变化更明显。在接近临界温度时Q345B会发生固态相变,但速率较低,而二道次的热处理,会使得未达到临界温度的Q345B钢固态相变率更高,进一步的降低了拉伸性能。

2)随着温度的上升,Q345B钢的微观组织中的珠光体减少,显微组织趋于均匀结构化;而在道次增加时,珠光体进一步减少,显微组织基本由铁素体组成,结构呈规则多边形。

3)不同热处理条件下的试件断口均为典型的疲劳破坏断口,由裂纹源区、裂纹扩展区和瞬断区组成,其中裂纹扩展区面积占比最大,宏观形貌平整;在温度从20、700、800℃的变化过程中,裂纹扩展区层叠状的扩展痕迹与不规则空隙出现先明显加深后削弱的变化趋势,且700~800℃一道次下疲劳断口的裂纹扩展处出现第二相粒子结构,材料的强度降低。

4)由高周疲劳试验得到了Q345B钢的疲劳性能,并建立了二道次高温自然冷却后Q345B钢的中值S-N曲线:随着温度的增加,Q345B钢的疲劳强度及寿命下降明显;在同一道次下,不同温度的中值S-N曲线趋于平行。结合实际工程需求,通过采用单侧容限系数法得到基于置信度和试件存活率的安全疲劳设计曲线,且比中值S-N曲线具有更高的适用性,可为安全疲劳寿命评估提供参考依据。