摘要

中国传统石灰材料烧料礓石是石窟寺岩体裂隙加固的主选材料之一,但是,针对裂隙张开度3 mm以下的微小裂隙,存在灌注不充盈或灌注困难的难题。本文围绕石窟寺岩体微小裂隙对灌浆材料的性能需求,开展了粉磨对烧料礓石水化性能的影响及机理的研究。结果表明,粉磨改善了烧料礓石的颗粒分布特性,粉磨10 min后的烧料礓石中,90%颗粒粒径均小于67.712 μm,粒径在9.01~19.28 μm区间的颗粒占到了40%,颗粒粒径显著降低。水化放热结果表明,粉磨加速了烧料礓石的水化反应进程。此外,SEM结果表明,粉磨促进了同龄期烧料礓石水化产物中针状水化硅酸钙的生成,促使烧料礓石56 d硬化体微观结构更为致密。红外光谱和XRD结果表明,在粉磨作用下烧料礓石中的β-C2S物相被迅速地微细化,β-C2S中Si—O键发生断裂或重组,β-C2S发生明显的晶格变形,晶体振动能提高,表现为烧料礓石的水化活性明显提升。

Abstract

Traditional Chinese lime material, calcined ginger nuts, is one of the primary materials used for reinforcement of grotto temple rock mass. However, when dealing with tiny cracks with an opening width of less than 3 mm, there are challenges related to incomplete filling or difficulties in injection. This study focuses on the performance requirements of grouting materials for micro-cracks in cave temple rock formations and investigate the effects and mechanisms of grinding on the hydration performance of calcined ginger nuts. The results show that grinding improves the particle distribution characteristics of calcined ginger nuts. After 10 minutes of grinding, 90% of the particle sizes in the modified material have a diameter smaller than 67.712 μm, with particle size ranging from 9.01-19.28 μm, reaching 40% of the total. The particle diameter is significantly reduced through grinding. According to the hydration heat results, grinding accelerates the hydration reaction process of calcined ginger nuts. In addition, SEM results demonstrate that grinding promotes the formation of acicular hydrated calcium silicate in the hydration products of calcined ginger nuts during the same age period, leading to a denser microstructure of the hardened calcined ginger nuts after 56 days. FT-IR spectra and XRD results reveal that the β-C2S phase in calcined ginger nuts is rapidly refined under the grinding action. The Si—O bonds in β-C2S undergo fracture or recombination, leading to significant lattice deformation and increased crystal vibrations. This enhancement in crystal vibrations indicates a significant improvement in the hydration activity of calcined ginger nuts.

石窟寺集中展现了宗教的建筑、雕塑和壁画艺术的辉煌成就,反映了古人建造哲学思想和思维方式,创造出独具风格的灿烂文化[1],在我国文化遗产中占有重要的地位,在世界文化遗产中也是最具中国特色的文化遗产类型之一[2-3]。

石窟寺保护一直是我国文化遗产保护领域的重点工作,基本代表了我国不可移动文物保护工作发展的水平。但是,石窟岩体稳定性、表层岩体风化、渗水裂隙治理仍是我国石窟寺保护面临的关键难题。特别是在几百年乃至上千年自然因素和人为因素的长期作用下,石窟岩体产生了大量多尺度裂隙。石窟寺岩体的原生层理、次生卸荷裂隙和浅表层风化裂隙共同构成了复杂的多尺度岩体结构,控制着石窟寺岩体的长期稳定性和浅表层岩体风化过程。石窟寺岩体裂隙灌浆加固是当前石窟寺岩体防渗、失稳抢救的主要手段,是其他病害治理工程的基础和前提[4]。

岩体裂隙灌浆加固效应,主要取决于灌浆材料的渗透-流动-固化过程,浆液材料物性演化过程是裂隙灌浆加固效果的决定性因素[5]。但是,石窟岩体微小裂隙的灌浆加固存在诸多瓶颈问题。一方面,尽管环氧树脂等有机材料的流动性强、粘接强度高,在加固张开度小于3 mm的裂隙时的灌浆加固效果好,但其耐候性和兼容性较差,难以适应石窟寺面临的长期冻融循环、干湿循环和光照等环境条件;另一方面,在长期地质作用下,石窟岩体实际上是一种非均质各向异性和非连续性的复合结构体[6],其损伤程度高、力学强度低,这就对灌浆压力提出了严格的要求。

中国传统石灰材料料礓石是一种第四纪黄土中沉积礓结石,是我国最早使用的水硬性石灰,其抗压强度与100号水泥砂浆地面强度相近[7]。经过高温煅烧改性后[8],该材料(以下称为原状烧料礓石)表现出良好的力学性能[9]、长期服役性能[10],以及与岩体之间变形协调性、强度匹配性、结构相似性[11],并成功应用于承德避暑山庄及周围寺庙、川渝石窟、南京报恩寺、高句丽墓葬壁画等多处重要岩土文物保护中。

但是,在石窟寺岩体微小裂隙灌浆加固时,特别是张开度小于3 mm的裂隙,烧料礓石因粒径太粗或工作性差,常出现无法灌浆或灌浆充实效果较差的问题,达不到理想的加固效果。前期研究表明,原状烧料礓石中50~1 000 μm粒径间的颗粒占比超过40%,整体粒径略显偏大。

粉磨技术是增大无机非金属材料细度的有效措施[12-14],粉磨技术会缩短相边界反应过程时间,使复合胶凝体系在材料水化程度更高时发生反应控制机制转变[15]。同时,通过粉磨改性不仅有利于提高材料的凝聚系数[16],而且在灌浆期间,显著提高了浆体的水化放热速率和放热量[17],能有效改善材料硬化体的结构,提高材料的力学强度[18-20]。然而,粉磨同时可能改变材料的表面结构,进而影响材料的理化特性。因此,本文尝试对烧料礓石开展粉磨工艺和机理研究,旨在为突破石窟寺岩体微小裂隙灌浆加固的难题提供技术支撑。

1 实验

1.1 实验材料及粉磨方法

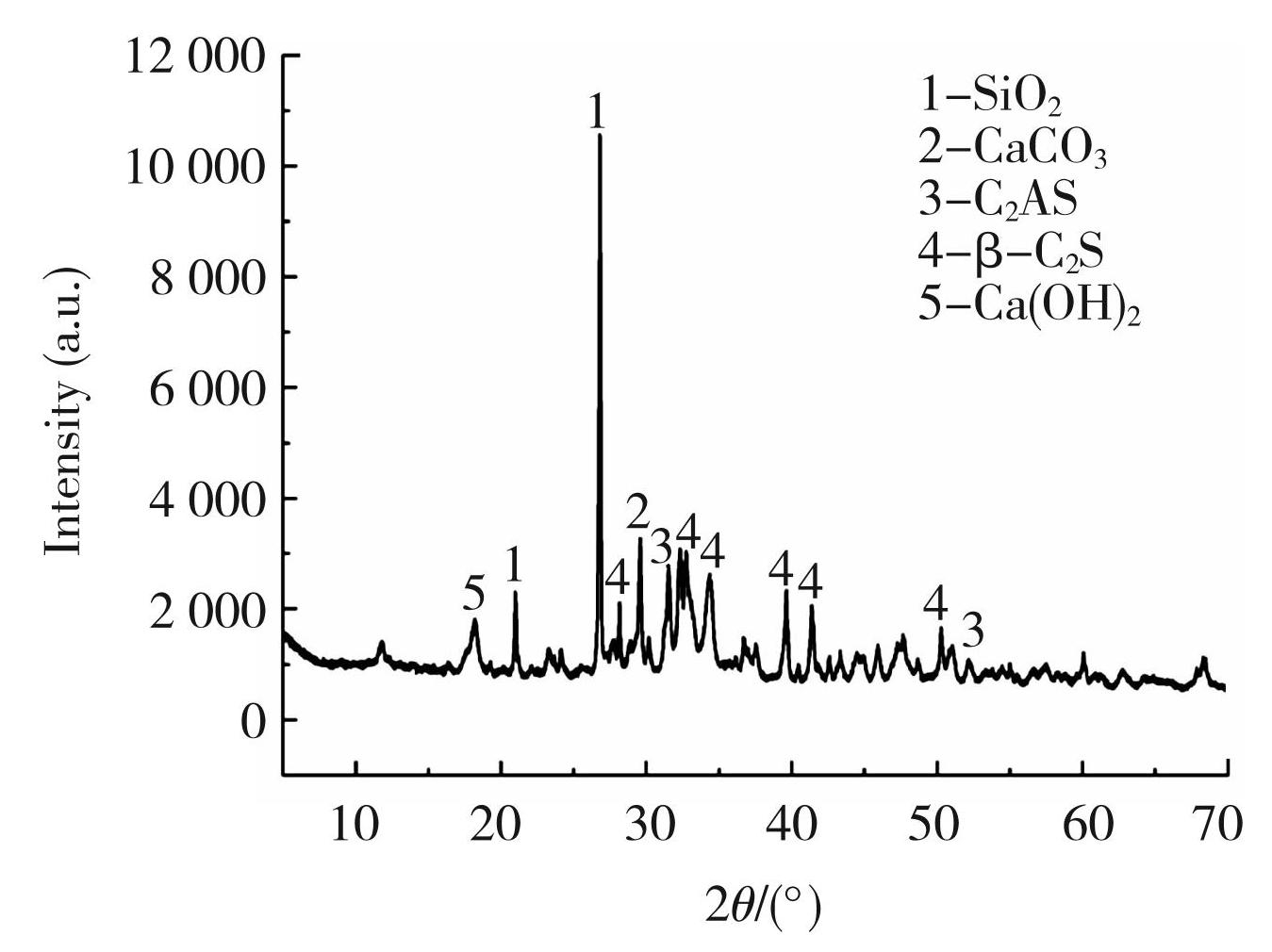

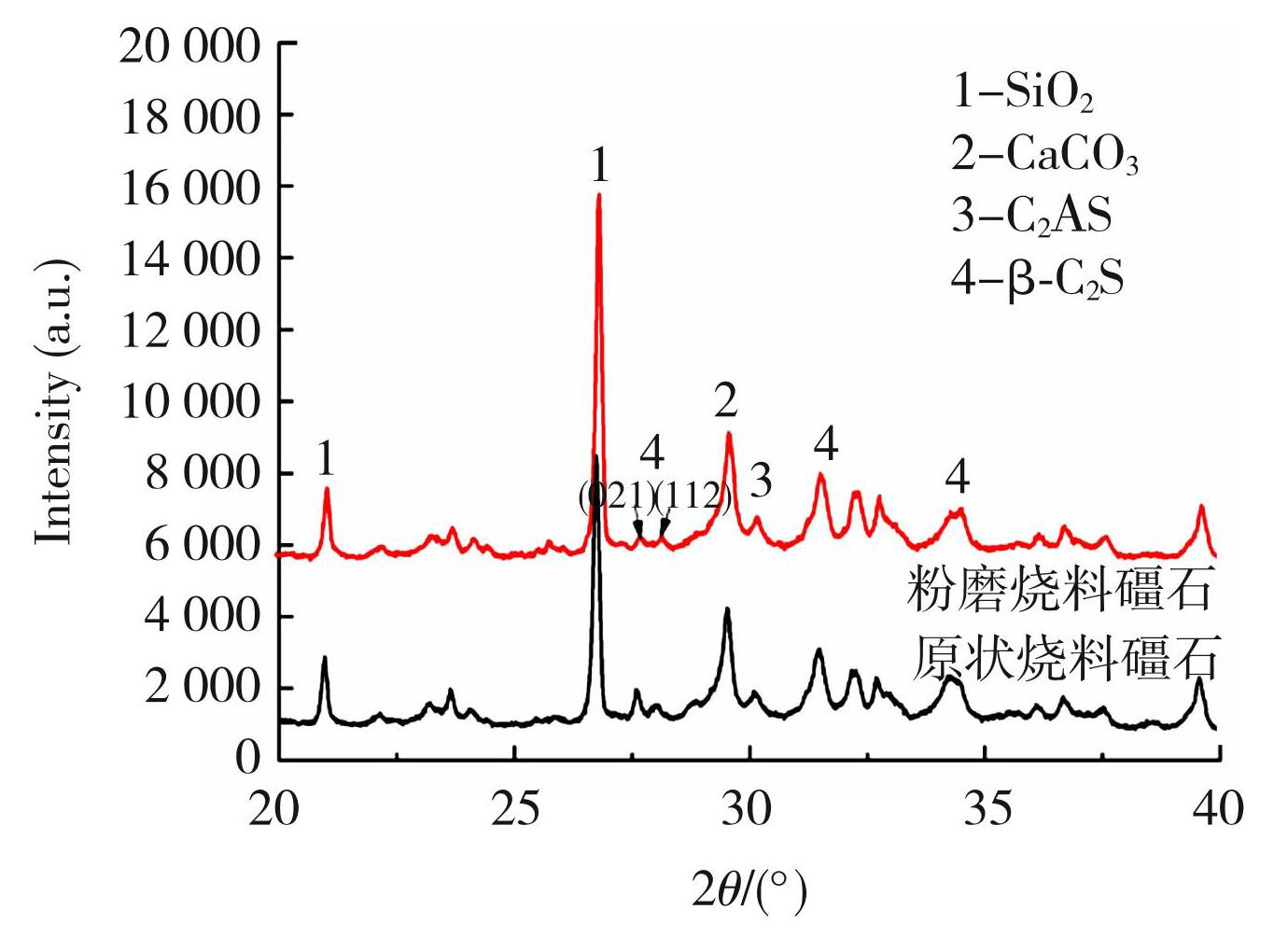

选取甘肃庄浪地区的料礓石,1 100℃高温焙烧2 h,其化学组成和物相组成分别如图1和表1所示,烧料礓石以二氧化硅、氧化钙和氧化铝为主,其主要物相组成为C2S、SiO2、C2AS和Ca(OH)2等。

图1原状烧料礓石的XRD谱图

Fig.1XRD pattern of original calcined ginger nuts

表1原状烧料礓石化学成分(质量分数/%)

Table1Composition of original calcined ginger nuts (wt.%)

称取5 kg焙烧后的原状烧料礓石,置于无锡建仪仪器有限公司生产的5 kg球磨机(SM-500)中,选定不同粉磨时间对其进行粉磨处理。其中,粉磨时间分别设定为10、15和20 min。

1.2 性能测试

试样在养护温度(20±1)℃、相对湿度(95±1)%的养护箱中养护至规定龄期。试样采用45 μm的负压筛法和英国马尔文公司的Mastersizer 2000激光粒度分析仪对原状及粉磨烧料礓石进行细度表征;采用 TAM Air 型八通道等温微量热仪测定原状及粉磨烧料礓石的水化放热速率和总放热量;采用德国布鲁克公司的 D8X 射线衍射仪对烧料礓石及不同龄期下烧料礓石的水化产物以及物相进行了分析,所使用步长为 0.02(°)/min;采用美国 FEI 公司生产的 Quanta250FEG 型场发射环境扫描电子显微镜在高真空模式下观察不同水化龄期下硬化烧料礓石新鲜断面的形貌特征;采用德国布鲁克公司的TENSOR 27红外光谱仪分析了原状及烧料礓石的红外谱图。

2 结果与讨论

2.1 粉磨时间对烧料礓石细度的影响

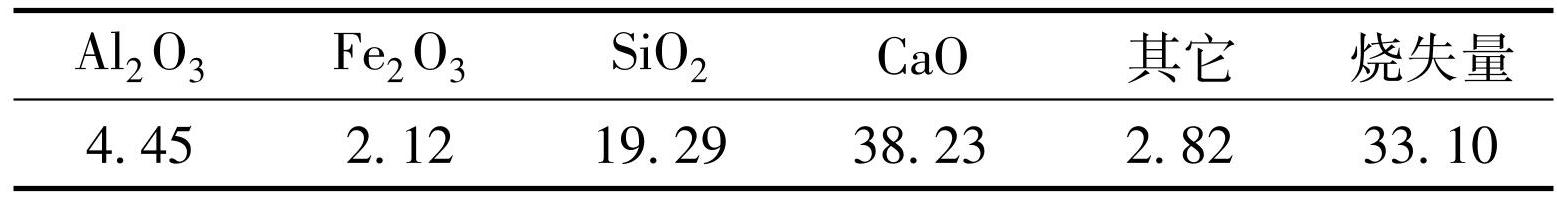

由图2和表2可见,随着粉磨时间的延长,d(0.1)、d(0.5)、d(0.9)和45 μm筛余均呈先降后增趋势,这表明粉磨时间存在一个最佳值。在该值之前,随着粉磨时间延长,其颗粒粒度分布不断向小粒径方向集中,平均粒径不断减小,粒度分布趋于变窄;而超过该值后,由于颗粒的团聚效应,其平均粒径及筛余均有增加。

图2不同粉磨时间烧料礓石的粒径区间分布图

Fig.2Particle size distribution of grinding calcined ginger nuts: (a) grinding for 10 min; (b) grinding for 15 min; (c) grinding for 20 min

其中,从粒径分布表征分析来看,其平均粒径最小值出现在粉磨15 min;而从45 μm筛余分析,平均粒径最小值出现在粉磨10 min。出现该结果的原因在于,在粉磨15 min时,其90%的颗粒粒径均小于34.38 μm,粒径整体偏细,因而在做45 μm筛余时烧料礓石已出现颗粒团聚的情况。为此,基于原料粉磨成本及粉磨15 min的烧料礓石易出现团聚的问题,实验选取烧料礓石的粉磨时间为10 min。

表2粉磨烧料礓石的粒径分布特性及45 μm筛余

Table2Particle size distribution and 45 μm sieve residue of grinding calcined ginger nuts

2.2 粉磨对材料水化活性及水化产物的影响

图3为原状及粉磨10 min的烧料礓石的水化热曲线。

图3原状及粉磨烧料礓石的水化放热速率曲线

Fig.3Hydration heat evolution of original and grinding calcined ginger nuts: (a) hydration heat release curve; (b) cumulative heat release curve

由图3可见,粉磨对烧料礓石的水化进程影响明显,这主要表现在以下几方面:1)粉磨使烧料礓石的水化放热峰值增大;2)粉磨提前了烧料礓石达到最高放热峰的时间;3)从7 d 放热总量的发展趋势来看,较之原状烧料礓石,粉磨烧料礓石的放热总量显著提升。

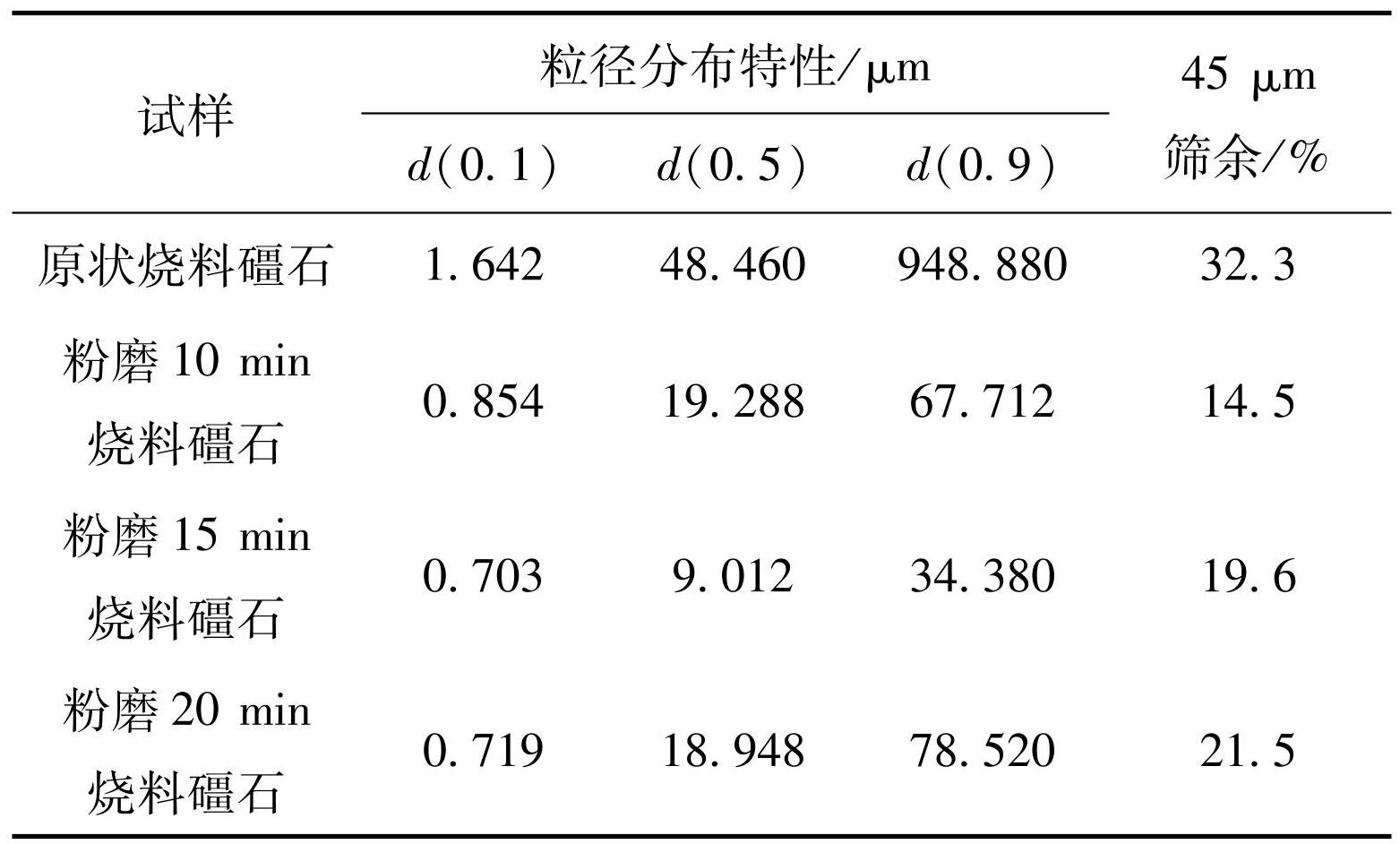

图4和图5分别为原状和粉磨10 min烧料礓石试样水化3和56 d水化产物的组成及SEM形貌特征。由图4可见,水化3和56 d的料礓石的水化产物组成的变化规律相似,即随着龄期的延长,水化产物中所含C2S的衍射峰强度逐渐减弱,其中水化56 d的试样尤其明显。这表明粉磨提高了烧料礓石中C2S的水化活性。

图4原状及粉磨烧料礓石在不同水化龄期下水化产物的 XRD 谱图

Fig.4XRD spectra of hydrated products of original and grinding calcined ginger nuts at different hydration ages: (a) hydrated after 3 days; (b) hydrated after 56 days

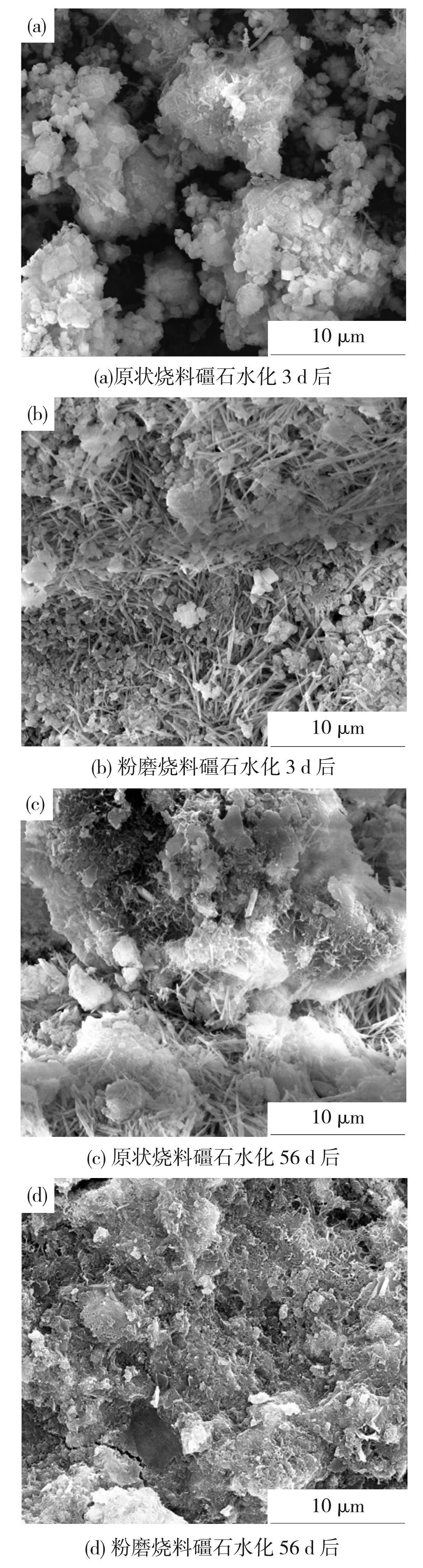

由图5(a)和(b)可见,3 d水化龄期时,原状烧料礓石硬化体结构较为疏松,图中所见大都为未水化的烧料礓石,而粉磨烧料礓石试样中出现了针状水化硅酸钙;56 d水化龄期时,图5(c)中仍可见未水化烧料礓石,而粉磨烧料礓石试样的56 d硬化体微观结构相对更为致密(图5(d))。

图5原状及粉磨烧料礓石在不同水化龄期硬化体的SEM图

Fig.5SEM images of hardened bodies of original and grinding calcined ginger nuts at different hydration ages: (a) original calcined ginger nuts hydrated after 3 days; (b) grinding calcined ginger nuts after 3 days; (c) original calcined ginger nuts hydrated after 56 days; (d) grinding calcined ginger nuts after 56 days

2.3 粉磨对材料作用机理探讨

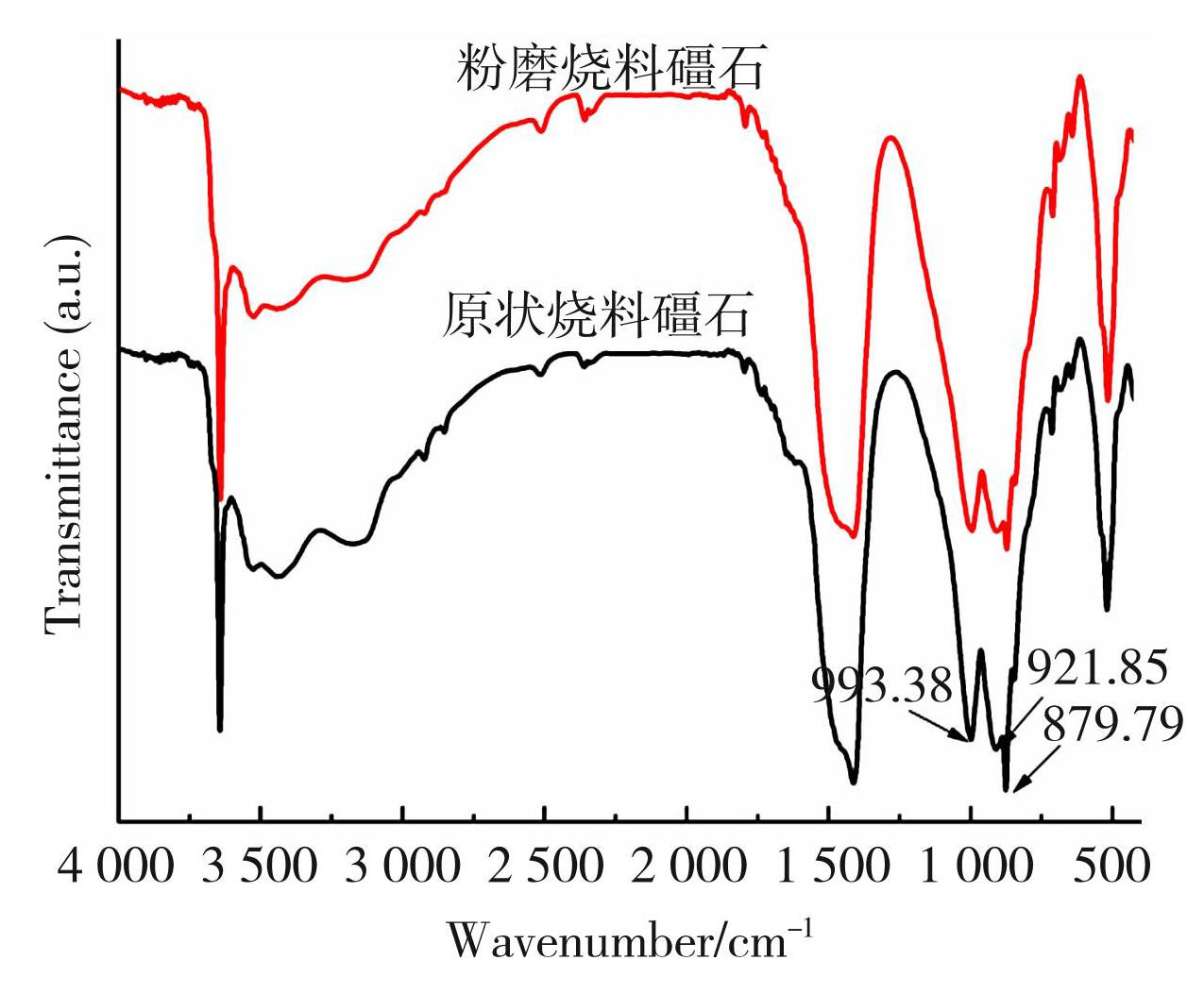

为进一步探究粉磨对烧料礓石水化活性的影响机理,分析了原状及粉磨烧料礓石的XRD和红外谱图。从图6可看出,粉磨使β-C2S物相的衍射峰强度降低,尤其是图中黑括线内的(112)和(021)晶面,峰值出现明显的降低与兼并,这表明β-C2S的晶体结构已出现变形。图7中993.38、921.85和879.79 cm-1均对应为β-C2S的红外特征波数,是由Si—O键的振动造成的。较之原状烧料礓石,粉磨料礓石中这3个特征峰明显减弱。末端Si—O键减弱效应会造成粉料断面上出现不饱和价键结构,进而引发断裂面上的重组和聚合,形成新的Si—O—Si桥键及细小颗粒等[21]。综上,粉磨导致了β-C2S中Si—O键发生了断裂或重组,使β-C2S发生了明显的晶格变形,振动能提高,活性增强。

图6原状和粉磨10 min烧料礓石的XRD谱图

Fig.6XRD pattern of original and grinding calcined ginger nuts for 10 min

图7原状和粉磨10 min烧料礓石的红外谱图

Fig.7FT-IR spectra of original and grinding calcined ginger nuts for 10 min

2.4 微小裂隙灌浆效果及宏观性能表现

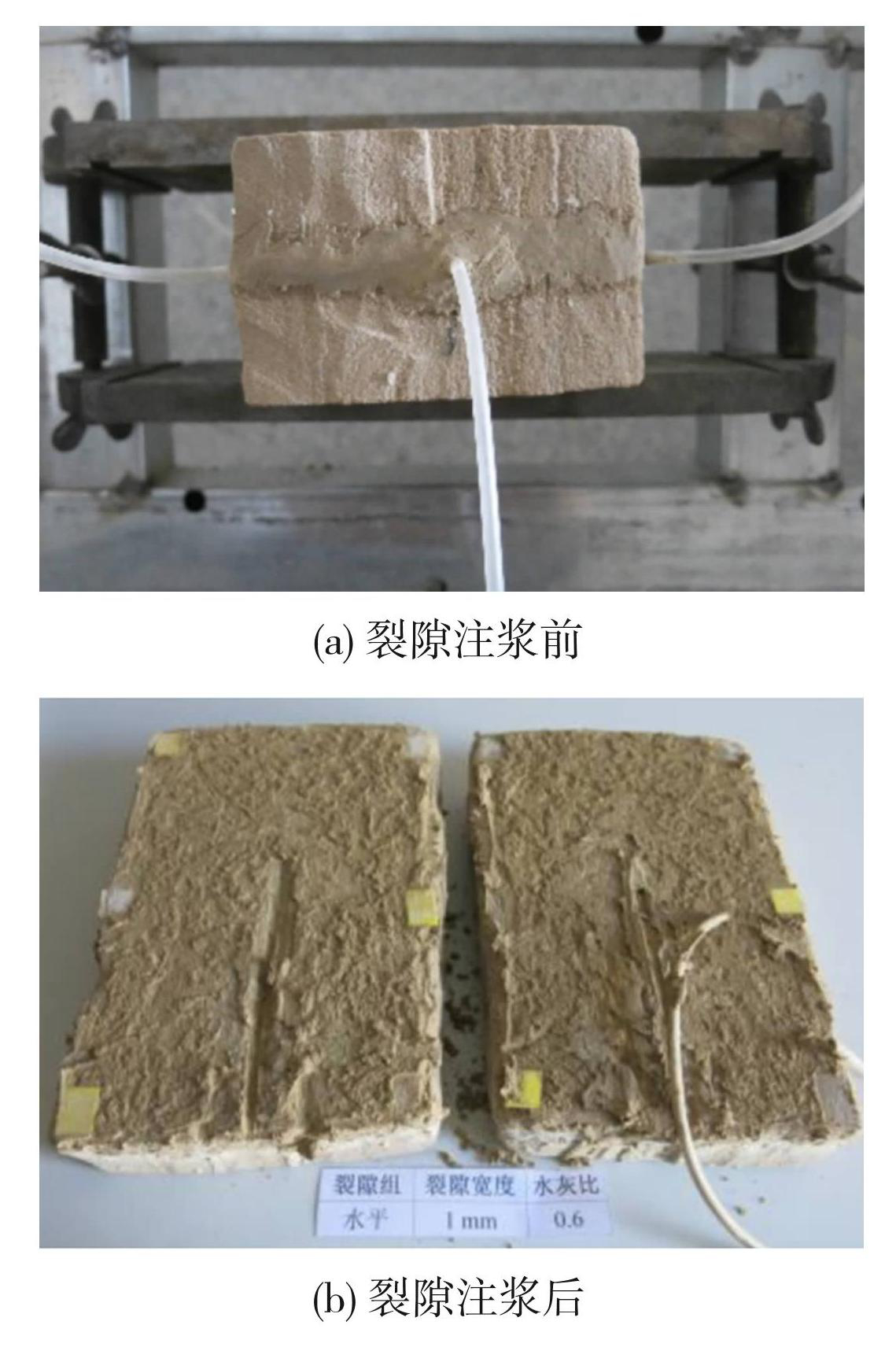

为进一步验证粉磨后烧料礓石在加固微小裂隙的灌浆效果以及灌浆后岩体的宏观性能表现,进行室内人工岩体裂隙灌浆加固模拟实验。将17 cm×11 cm×3.5 cm的砂岩样块,每两块拼合在一起,中间镶嵌不同厚度的垫块以模拟不同张开度的裂隙,然后采用人工注浆法进行灌浆实验。实验前,为防止浆液外渗,采用高压空气和肥皂水进行密闭性检查,注浆压力控制在 0.2~0.3 MPa 之间。注浆过程中为防止浆液外溢,配制好的浆液应在 50 min内用完。灌浆过程中尽量采用低压力、长时间的灌浆方法,灌浆结束后保持裂隙模型 2~3 d不动。

浆液水灰质量比为0.6,裂隙的张开度为1 mm时的注浆实验结果见图8,注浆量为25 mL左右,浆液扩散面积为185 cm2,浆液覆盖率为98.93%,注浆后裂隙填充饱满。

图8裂隙注浆实验结果

Fig.8Crack grouting test results: (a) before crack grouting; (b) after crack grouting

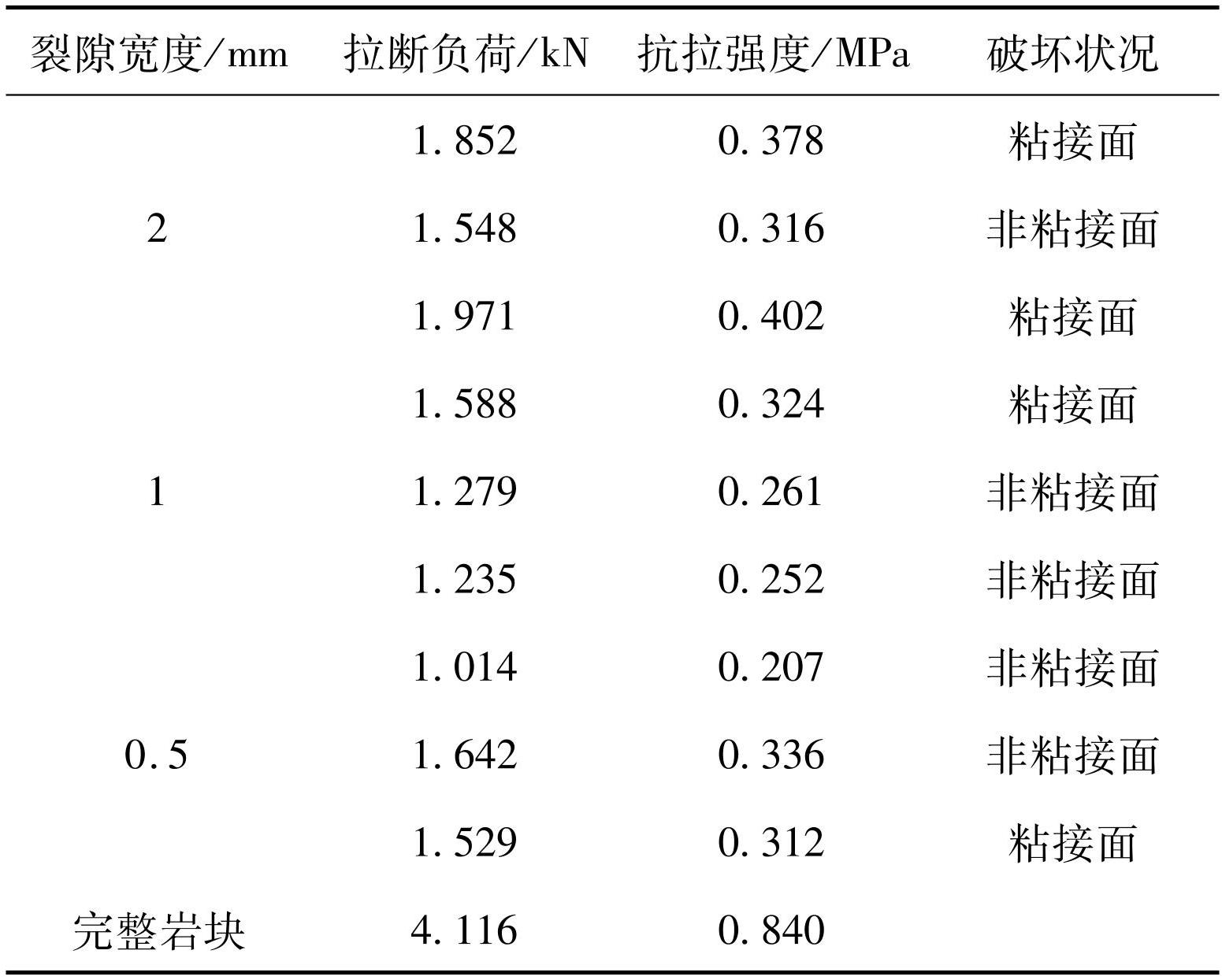

注浆后的试样在温度 20℃,湿度≥90%的环境中养护 28 d后对不同张开度的裂隙灌浆后的砂岩岩块通过深圳瑞格尔仪器公司的微机控制试验机RE-8500Y进行单轴横向拉伸实验,加载速率为0.05 kN/min,测试试样的抗拉强度。通过实验结果可以看出(表3),3种不同宽度的裂隙在进行抗拉强度实验时,破坏状况发生在抗拉强度为0.207~0.336 MPa的非粘接面。完整岩块的抗拉强度为0.84 MPa,二者处于同一数量级,同时破坏位置既有粘接面也有非粘接面(如图9),表明材料在加固风化砂岩具有较高的可行性。由粘接实验可知粉磨烧料礓石与文物本体岩石兼容性好,可以作为微小裂隙注浆的主要材料。

表3注浆试样抗拉实验结果

Table3Tensile test results of grouting samples

图9粘接试样拉拔实验破坏状况

Fig.9Failure status of adhesive specimen during pull-out test

3 结论

1)粉磨改善了烧料礓石的颗粒分布特性:经粉磨10 min后的烧料礓石中90%的颗粒粒径均小于67.712 μm,粒径在9.01~19.28 μm区间的颗粒占到了40%,颗粒粒径显著降低。

2)粉磨加速了烧料礓石的水化反应进程:烧料礓石的水化放热峰值增大;烧料礓石达到最高放热峰的时间提前,7 d 放热总量显著提升。粉磨促进了同龄期烧料礓石水化产物中针状水化硅酸钙的生成,促使56 d硬化体微观结构更为致密。

3)在粉磨作用下烧料礓石中的β-C2S物相被迅速地微细化。粉磨导致了β-C2S中Si—O键发生了断裂或重组,促使β-C2S发生了明显的晶格变形,使烧料礓石的振动能提高,水化活性增强。