2. 中航光电科技股份有限公司,河南 洛阳 471000;

3. 北京卫星制造厂有限公司,北京 100094

2. AVIC Jonhon Optronic Technology Co., Ltd., Luoyang 471000, Henan, China;

3. Beijing Satellite Manufacturing Factory Co., Ltd., Beijing 100094, China

随着航天技术的高速发展,宇航设备处理和传输的数据量急剧增大,常规的电信号传输已无法满足数据传输高速率、大容量的要求,光纤通信以其带宽高、通信容量大、损耗低、抗电磁干扰、保密性好、质量轻等诸多优势正在逐步取代传统的基于Cu的电信号传输,光纤通信在信息传输速率超过10 Gbps的通信领域已经成为替代传统电通信方式的重要通信手段[1-3]。随着中国航天强国建设战略的推动,加速推进了空间站、深空探测等航天任务的建设和升级,各类航天器的信号传输系统已实现“百兆”-“千兆”-“万兆”的高速发展,光纤连接器作为光纤通信系统中主要的连接器件在各类卫星、空间站、探测器等航天器上应用越来越广泛[4-6]。本文研究的空间环境为距离地面高度约400 km的近地轨道,空间真空度约10-7 Pa,空间环境温度变化范围-100~100 ℃。多芯穿舱光纤连接器主要应用在该空间环境下两舱体间或舱内与舱外间的连接和分离界面,一端置于舱内用于连接舱内信息传输系统,另一端暴露在舱外空间环境下用于连接舱外载荷,实现舱内单机与舱外载荷间数字光信号的传输,因此多芯穿舱光纤连接器既要保证空间环境下的可靠密封连接及光信号稳定传输,又要保证在经受舱外-100~100 ℃的温度交变环境以及舱段分离后的快速压降环境后依然能够可靠工作,这对多芯穿舱光纤连接器的密封结构设计和工艺实现方法提出了更高的要求。

目前,国内外通用的穿舱光纤连接器密封方法主要有环氧树脂灌封胶密封、O型密封圈密封、低温玻璃焊料密封、金属化光纤焊接密封等[7-8],其中环氧树脂灌封胶密封在高低温下泄漏风险较大,O型密封圈密封耐老化能力较差,仅有低温玻璃焊料密封和金属化光纤焊接密封可实现可靠的光纤与金属之间的密封。本文结合多芯穿舱光纤连接器实际工况的密封需求,针对采用金属化光纤焊接密封方法的穿舱光纤连接器开展了密封机理分析和焊接工艺质量研究,设计了一种两道焊区层双金锡钎焊密封结构。并对采用此密封结构的某8芯穿舱光纤连接器进行了极限空间环境试验验证,通过试验数据分析采用金属化光纤焊接密封结构的多芯穿舱光纤连接器对舱外空间应用的满足情况。

1 光纤金属化焊接密封机理分析穿舱光纤连接器的光纤金属化焊接密封技术一般通过光纤金属化处理、金属焊接固定、光纤金属焊接等3个过程实现。光纤金属化处理是实现光纤密封的关键技术,目前光纤金属化的实现方法有多种,如溅射镀膜法、物理气象沉积法、电子束沉积法、化学气象沉积法、化学镀法等[9-12]。其中化学镀法是在无外加电流的情况下,通过溶液中的合适还原剂使金属离子还原成金属并均匀的沉积到光纤表面的一种镀覆方法,因其工艺简单、成本较低,是目前应用最广泛的光纤金属化方法之一[13-15]。其工艺过程通常是先对石英光纤的中段或前端局部涂覆层进行剥离,然后对剥离后的光纤进行粗化等一系列预处理过程,使得光纤表面获得能够进行化学镀的活化表面,然后再依次进行化学镀镍及镀金,从而获得具备高焊接性能的镀金层。经过化学镀法的局部光纤金属化处理后,金属氧化物与光纤中的SiO2形成弱键,从而使石英光纤与镀层牢固地结合在一起,实现光纤与金属镀层之间气密封[16-18](见图 1)。

|

图 1 光纤金属化流程 Fig. 1 Optical fiber metallization process |

金属焊接固定工艺技术是在具有保护气体的钎焊炉中将图 2所示的镀金可伐管与壳体件采用Au80Sn20焊料进行钎焊封装[19],从而实现镀金可伐管与壳体件的密封。

|

图 2 典型光纤金属焊接结构示意 Fig. 2 Schematic diagram of typical gold-plated optical fiber welding structure |

光纤金属焊接工艺技术是将金属化光纤的金属化区域穿入镀金可伐管的微孔中,然后对金属化区域与镀金可伐管采用Au80Sn20焊料进行电阻钎焊从而实现光纤的气密封功能,典型结构见图 2。“金”材料具有可焊性好、可承受高温焊接等特点,光纤镀金后有效提升了石英光纤的耐温性能,镀金部分局部最高可承受700 ℃,完全满足Au80Sn20焊料焊接时的温度。此种工艺技术在不使用灌封胶的情况下即可实现光纤的气密封功能,镀金层良好的耐温性能也保证了密封区在-100~100 ℃环境下的长期使用[20]。

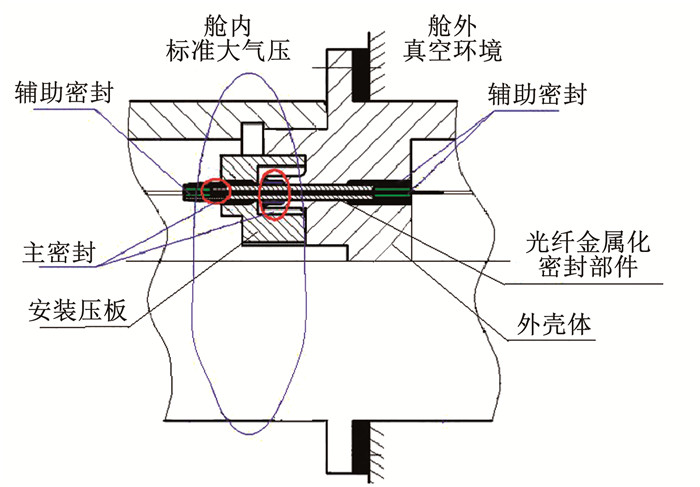

2 穿舱光纤连接器密封结构设计穿舱光纤连接器密封结构如图 3所示,主要由光纤金属化密封部件、外壳体、安装压板等组成,其中多个光纤金属化密封部件通过钎焊及环氧胶黏接分别固定在外壳体内部多个安装孔中。连接器内部气密封采用“压力降级+温度缓冲+低应力结构”的结构形式实现。

|

图 3 穿舱光纤连接器气密封结构示意 Fig. 3 Schematic diagram of gas seal structure of through-cabin optical fiber connector |

压力降级气密封结构设计是在连接器密封通道上设置两道及两道以上的密封结构,辅助密封区的缓冲作用使得气体压力传递到主密封区域时得到压力降级。穿舱连接器在主密封区两端或单端增加了辅助密封区,图 4为单芯气密结构示意图,图中2为光纤主密封区,1、5分别为光纤辅助密封区。光纤主密封区为光纤金属密封区,采用Au80Sn20焊料电阻钎焊使光纤金属化区域与镀金可伐管焊接为一体从而实现密封。辅助密封区1、5均采用流动性良好的环氧胶灌封,在可靠固定非金属化区域光纤的同时实现压力降级。图 4中3为壳体主密封区,4为壳体辅助密封区。壳体主密封区为金属焊接密封区,外壳体与光纤金属化密封部件的镀金可伐管材质均为可伐合金,表面均镀金处理,两者之间采用Au80Sn20焊料钎焊实现密封。壳体辅助密封区采用流动性良好的环氧胶灌封实现光纤金属化密封部件在外壳体中的固定,同时起到壳体辅助密封的作用。此种两道焊区主密封+环氧胶灌封辅助密封的压力降级气密封结构设计可以有效保护主密封区,提高了密封的可靠性。

|

图 4 单芯气密结构示意 Fig. 4 Schematic diagram of single-core gas seal structure |

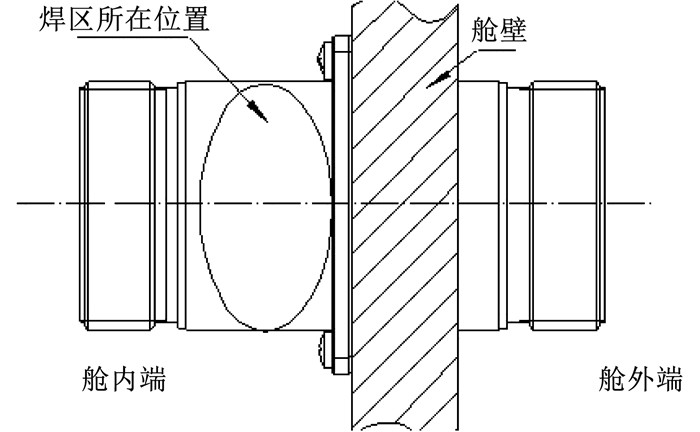

温度缓冲结构设计主要是根据穿舱光纤连接器在航天器中的使用工况进行设计,穿舱光纤连接器安装于航天器舱壁,其一端处于航天器舱外恶劣环境,另一端处于航天器舱内温和环境,见图 5。温度缓冲结构设计是指将镀金可伐管与壳体间的主密封焊区、金属化光纤与镀金可伐管的主密封焊区布置在舱内环境端。当舱外环境处于-100 ℃或100 ℃的极端温度时,热传导通过壳体结构上的缓冲和舱内环境温控后,传递至两道主焊区时温度已较为温和,将温度对焊区的影响降至最小。此种将焊区布置在舱内端的结构可有效避免舱外恶劣环境对焊区的影响,从而保证焊区密封的可靠性。

|

图 5 焊区设计结构示意 Fig. 5 Welding zone design structure diagram |

为降低结构应力对焊区可靠性的影响,结构设计上将光纤金属化密封部件在外壳体中的焊孔设计成圆周均布结构(见图 6(a)),使得连接器在极限高低温下密封区域所承受的热应力分布均匀,起到有效降低结构应力作用。单个焊孔设计成凸台薄壁圆筒结构(见图 6(b)),使得焊区与壳体大平面不同面且不直连,减少了温度交变过程中外围金属对焊料的拉压应力,降低了焊区受热应力的影响。

|

图 6 低应力结构示意 Fig. 6 Schematic diagram of low stress structure |

Au80Sn20是金锡共晶合金焊料,已用于半导体及光电器件封装行业多年,具有高强度、高热导率以及优良的焊接性能。Au80Sn20焊料在常温下的微观组织为AuSn和Au5Sn的共晶组织,固态下的金锡合金是以不同的金锡金属间化合物的混合组织出现,不会出现单质的锡或者金。因此,金锡合金的化学性质与纯金类似,非常稳定,不易被氧化和腐蚀[21-22]。表 1为Au80Sn20合金常温下的物理性能。

由表 1可知,Au80Sn20合金的热膨胀系数与其在穿舱光纤连接器中相邻的材料金(14.2×10-6/℃)、可伐合金(4.6×10-6/℃ ~5.2×10-6/℃)的膨胀系数差异很小,CTE匹配性良好,能够有效保证焊区密封在高低温下的可靠性。

Au80Sn20金锡共晶合金焊料在共晶点位置熔点为280 ℃,焊接温度约300~310 ℃,仅比其熔点高出20~30 ℃,焊接温度低且合金的凝固速度快。该焊料具有细小均匀的晶格和很高的强度,焊接强度可达到47.5 MPa,比常用的SnPb37的焊接接头剪切强度26.7 MPa要高出许多,所以Au80Sn20焊料在封装电子产品中具有很好的寿命和可靠性。Au80Sn20金锡共晶焊料具有低黏滞性和优秀的漫流性能,熔化后流动性能好,能够快速填充镀金光纤与镀金可伐管微孔之间的焊接间隙[23-24]。Au80Sn20焊料的高强度以及流动性能优良的特性,有效保证了封装的气密性和可靠性。同时Au80Sn20金锡共晶合金具有较高的弹性模量,抗蠕变性能和抗疲劳性能优良,采用金锡焊料可以有效防止蠕变和疲劳引起的焊点失效。

Au80Sn20金锡共晶合金焊料对镀金层无铅锡焊料的浸蚀现象,金锡合金与镀金层的成分接近,通过扩散对很薄镀层的浸溶程度很低,因此Au80Sn20焊料可直接在镀金层上焊接,镀金不会被共晶的金锡焊料溶掉而导致次表层外露并与焊料发生不可预测的反应。

3.2 工艺分析与验证 3.2.1 穿舱光纤连接器的密封工艺过程首先,将光纤金属化密封部件中的镀金可伐管与镀金外壳体之间通过Au80Sn20焊料在具有保护气体的钎焊炉中钎焊形成第1道密封区域(壳体密封区);然后,将光纤金属化区域与镀金可伐管使用Au80Sn20焊料电阻钎焊形成第2道密封区域(光纤密封区);最后,在光纤辅助密封区和壳体辅助密封区分别灌入环氧胶并经高温固化。

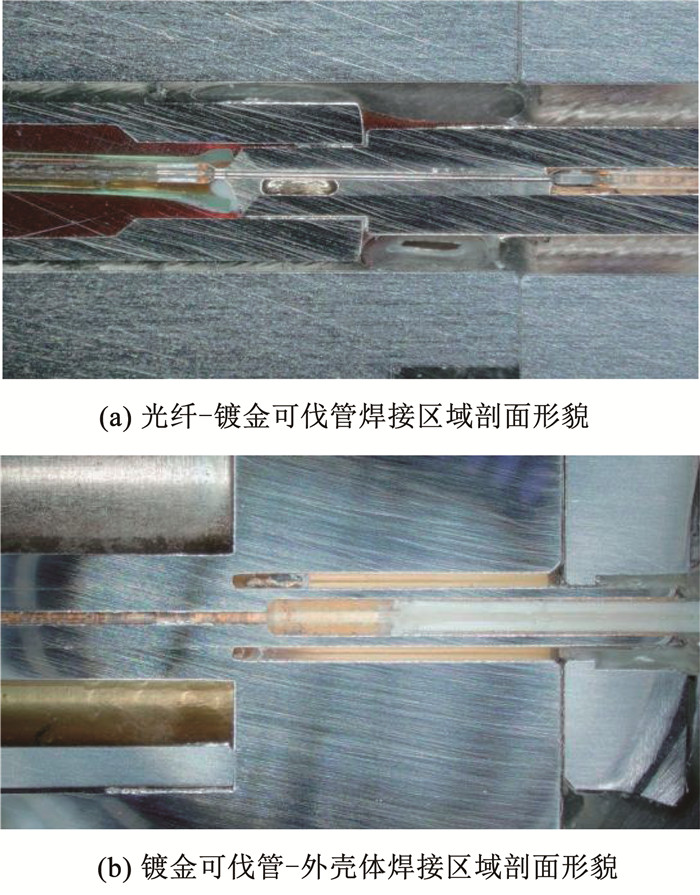

为保证焊孔焊接时受热的均匀性,真空炉中充入氮气和甲酸混合气体作为保护气体,通过保护气体达到了有效控温的目的,从而最大程度上消除了焊区热应力效应。基于严格的焊接工艺控制流程和要求,保证了穿舱光纤连接器两道密封区域的焊接质量和可靠性。对两道密封区域进行了剖面检查,从图 7两道密封区域剖面和图 8焊区SEM形貌可知,两道焊区焊料填充距离长且饱满,无贯穿性裂纹或孔洞,工艺质量满足气密性要求。

|

图 7 焊区光学显微镜检查外观形貌 Fig. 7 Optical microscopic examinination of welding zone morphology |

|

图 8 焊区SEM形貌 Fig. 8 SEM images of welding zone |

电性件阶段生产样品共计60件,合格59件,合格率为98.3%;正样件阶段生产样件共计70件,合格68件,合格率为97.1%。电性件和正样件密封合格率均为100%,产生的不合格品主要故障为装配误差导致的插入损耗超标。

由上述焊接工艺可靠性分析及小批量生产验证结果可知,镀金光纤两道焊区双金锡焊接密封工艺满足气密性指标要求,工艺合格率高,具有良好的工艺可靠性。

4 试验与验证为验证光纤金属化焊接密封的可靠性,选取采用此密封技术的8芯穿舱光纤连接器开展正弦振动极限试验、温度冲击极限试验、快速减压试验等空间环境极限试验进行验证。

4.1 正弦振动极限试验对穿舱光纤连接器依次进行步进加速度为196、294、392、490 m/s2,频率范围4~2 000 Hz的正弦振动极限试验,每次步进试验后的密封泄漏率和插入损耗测试结果见表 2。由表 2可知,试验样品在加速度为490 m/s2的正弦振动试验后泄漏率由6.9×10-11 (Pa·m3)/s下降至6.7×10-10 (Pa·m3)/s,出现了泄漏率不合格情况。

| 表 2 正弦振动测试结果 Tab. 2 Test results of vibration |

根据穿舱光纤连接器的设计结构和气密封原理,密封泄漏通道主要有金属化光纤与镀金可伐管间金锡焊区(第1道焊区)以及镀金可伐管与外壳体间金锡焊区(第2道焊区),当振动冲击产生的机械应力超过两个泄漏通道各自焊区密封的结合力时,结合处的微观结构会发生改变,并产生局部微分层和微裂纹,严重时产生明显裂纹、分层,从而发生泄漏。

为确定在加速度为490 m/s2时泄漏率失效的原因,对失效样品依次采用CT扫描检查、染色渗透检查、制样光学镜检以及SEM检查等手段进行深入的分析。焊区CT切面典型照片如图 9所示,CT检查结果显示两道焊区均未发现明显的裂纹、分层。

|

图 9 焊区CT切面形貌 Fig. 9 Welding zone CT images |

染色渗透检查结果显示,两次试验显影剂均无色变(如果渗透剂渗透到对面,显影剂会变成红色),证明染色渗透试验未发现密封结构存在异常开裂情况,见图 10。

|

图 10 染色渗透检查 Fig. 10 Dye penetration test images |

制样光学镜检和SEM检查结果表明,两道焊区均未发现明显分层、焊区裂纹等异常形貌,见图 11、12。

|

图 11 焊区光学显微镜检查外观形貌 Fig. 11 Optical microscopic examination of welding zone morphology |

|

图 12 焊区SEM形貌 Fig. 12 SEM images of welding zone |

基于CT检查、染色渗透检查、制样光学镜检以及SEM检查结果均未发现焊区处存在明显的裂纹及分层情况,综合泄漏率下降微弱的特征,因此分析认为应该是由于微观结构改变产生的局部微分层、微裂纹致使密封泄漏率出现了微升高。由此说明,基于两道焊区双金锡焊接密封结构在加速度490 m/s2正弦振动量级的应用环境下存在密封性能下降的趋势,可在加速度392 m/s2及以下正弦振动环境下使用,该振动指标已远高于航天器发射时14 g振动量级的应用要求。

4.2 温度冲击极限试验对穿舱光纤连接器进行了500次温度冲击试验,试验温度为-100~100 ℃,极限保温时间为30 min。试验后密封泄漏率和插入损耗结果见表 3。试验后对两道焊区进行了剖面镜检,见图 13。通过表 3和图 13可知,穿舱光纤连接器经500次温度冲击试验后,密封泄漏率和插入损耗值一致性较好,未表现出明显波动趋势;镀金可伐管与外壳体之间、金锡焊料与镀金可伐管之间焊接部位无分层现象,与未经历温度试验产品剖面对比无明显变化,表明穿舱光纤连接器在舱外温度交变环境下具有良好的可靠性。

| 表 3 温度冲击试验结果 Tab. 3 Test results of temperature shock |

|

图 13 温度冲击试验前、后焊区剖面图 Fig. 13 Welding zone profile images of before and after temperature shock |

快速减压试验是模拟航天器两舱分离时穿舱光纤连接器两侧承受的气压快速变化的工况,快速内外压差会使穿舱连接器内部发生膨胀,从而会使密封焊接区域受到膨胀应力作用,进而影响密封性能。

快速减压试验从1个大气压开始减压,减压时间分别为5、3、2 s,结束压强为5 kPa,减压循环数为5次,试验前、后对插入损耗及泄漏率进行测量,试验结果见表 4。由表 4可知,穿舱光纤连接器在经受5、3、2 s的快速减压后,密封泄漏率和插入损耗均未发生明显变化,证明两道密封焊接区域能够承受两舱分离时快速减压产生的膨胀应力。

| 表 4 快速减压试验结果 Tab. 4 Test results of rapid decompression |

1) 通过对两道焊区双金锡焊接密封结构分析,证明基于压力降级、温度缓冲以及低应力的结构设计能够保证焊接区域的密封设计可靠性。

2) 基于CTE匹配性方法,分析了焊区处Au80Sn20焊料与焊接基体间物理特性的匹配性,同时采用氮气和甲酸混合气体作为保护气体在真空炉中进行焊接的工艺控制,保证了两道密封区域焊接质量的工艺可靠性。

3) 多芯穿舱光纤连接器在500次温度冲击、快速压降以及高强度正弦振动(40 g)后插入损耗均小于1.60 dB,密封泄漏率低于1.0×10-10 (Pa·m3)/s,密封区域剖面检查未发现金锡钎料与镀金可伐管之间、金锡钎料与镀金可伐管之间焊接部位存在分层现象,证明采用双金锡光纤密封技术的穿舱光纤连接器能够满足载人航天器长期在轨使用要求,并具有良好的可靠性。该密封技术可在航空航天领域推广应用。

| [1] |

SHIKAMA K, ARATAKE A, KOIKE Y. Analysis of nano-creep deformation of epoxy adhesive in optical fiber connector for long-term reliability prediction[J]. Optical Fiber Technology, 2019, 52: 101975. DOI:10.1016/j.yofte.2019.101975 |

| [2] |

ADDANKI S, AMIRI I S, YUPAPIN P. Review of optical fibers-introduction and applications in fiber lasers[J]. Results in Physics, 2018, 10: 743. DOI:10.1016/j.rinp.2018.07.028 |

| [3] |

赵应应, 王文娟, 贺恩光, 等. 光纤连接器的类型及特点[J]. 军民两用技术与产品, 2017, 9(18): 92. ZHAO Yingying, WANG Wenjuan, HE Enguang, et al. Types and characteristics of optical fiber connectors[J]. Dual Use Technologies & Products, 2017, 9(18): 92. DOI:10.3969/j.issn.1009-8119.2017.18.083 |

| [4] |

李华强. 军用光纤连接器技术近期发展动向[J]. 光通信技术, 2015, 39(3): 21. LI Huaqiang. Recent trend of military optical fiber connector technology[J]. Optical Communication Technology, 2015, 39(3): 21. DOI:10.13921/j.cnki.issn1002-5561.2015.03.007 |

| [5] |

JONES B E. Optical fibre sensors and systems for industry[J]. Journal of Physics E: Scientific Instruments, 1985, 18(9): 770. DOI:10.1088/0022-3735/18/9/007 |

| [6] |

李乐霞, 贺岭. 激光起爆与点火系统中光纤连接器[J]. 火工品, 2002(1): 12. LI Lexia, HE Ling. Optical fiber connector in the laser initiating and firing system[J]. Initiators & Pyrotechnics, 2002(1): 12. DOI:10.3969/j.issn.1003-1480.2002.01.004 |

| [7] |

旷戈, 张济宇, 钟赟辉. 光纤表面金属化工艺的研究[J]. 电镀与环保, 2004, 24(2): 32. KUANG Ge, ZHANG Jiyu, ZHONG Yunhui. A study of the metallization on quartz of optical fiber[J]. Electroplating & Pollution Control, 2004, 24(2): 32. DOI:10.3969/j.issn.1000-4742.2004.02.012 |

| [8] |

张磊, 吴小钢, 万华, 等. 高压力差场合用光纤穿舱连接器的密封技术[J]. 光纤与电缆及其应用技术, 2019(5): 30. ZHANG Lei, WU Xiaogang, WAN Hua, et al. Sealing technology of optical-fiber bulkhead connector used in high pressure differential field[J]. Optical Fiber & Electric Cable and Their Applications, 2019(5): 30. DOI:10.19467/j.cnki.1006-1908.2019.05.008 |

| [9] |

姚文历, 管从胜, 王静, 等. 光纤光栅金属化工艺及特性研究[J]. 光电技术应用, 2012, 27(6): 46. YAO Wenli, GUAN Congsheng, WANG Jing, et al. Research on surface metallization of optical fiber grating and characteristic[J]. Electro-Optic Technology Application, 2012, 27(6): 46. DOI:10.3969/j.issn.1673-1255.2012.06.012 |

| [10] |

范典. 光纤光栅金属化封装及传感特性试验研究[J]. 传感技术学报, 2006, 19(4): 1234. FAN Dian. Experimental study of sense characteristic based on metalized package fiber Bragg grating[J]. Chinese Journal of Sensors and Actuators, 2006, 19(4): 1234. DOI:10.3969/j.issn.1004-1699.2006.04.077 |

| [11] |

郑东. 扫描电镜非导电样品的等离子溅射镀膜方法[J]. 中国现代教育装备, 2007(10): 19. ZHENG Dong. The plasma sputter coating technique for non-conductive specimen preparations in SEM[J]. China Modern Educational Equipment, 2007(10): 19. DOI:10.3969/j.issn.1672-1438.2007.10.007 |

| [12] |

赵广宇, 徐莉, 范杰, 等. 衬底温度对电子束沉积ZnSe薄膜性能影响研究[J]. 光子学报, 2021, 50(6): 0631001. ZHAO Guangyu, XU Li, FAN Jie, et al. influence of substrate temperature on properties of ZnSe thin films deposited by electron-beam evaporation[J]. Acta Photonica Sinica, 2021, 50(6): 0631001. DOI:10.3788/gzxb20215006.0631001 |

| [13] |

滕睿, 宋士惠, 申人升, 等. 石英光纤的金属镍锡涂敷工艺研究[J]. 光学技术, 2008, 34(增刊1): 87. TENG Rui, SONG Shihui, SHEN Rensheng, et al. Study on electroless plating of nickel and electroplating of stannum on quartz optical fiber[J]. Optical Technique, 2008, 34(Sup.1): 87. DOI:10.3321/j.issn:1002-1582.2008.z1.038 |

| [14] |

PRABUKANTHAN P, HARICHANDRAN G. Electrochemical deposition of n-type znse thin film buffer layer for solar cells[J]. Journal of the Electrochemical Society, 2014, 161(14): D736. DOI:10.1149/2.0261414jes |

| [15] |

RIVEROS G, GÓMEZ H, HENRı QUEZ R, et al. Electrodeposition and characterization of ZnSe semiconductor thin films[J]. Solar Energy Materials and Solar Cells, 2001, 70(3): 255. DOI:10.1016/S0927-0248(01)00066-6 |

| [16] |

ZHANG Dongping, ZHAN Meiqiong, FANG Ming, et al. Influence of deposition rate on the properties of ZrO2 thin films prepared in electron beam evaporation method[J]. Chinese Optics Letters, 2004, 2(6): 364. |

| [17] |

HUANG Li, WANG Zhoufeng, LI Zhuomin, et al. Electroless nickel plating on optical fiber probe[J]. Chinese Optics Letters, 2009, 7(6): 472. DOI:10.3788/col20090706.0472 |

| [18] |

BUBEL G M, KRAUSE J T, BICKTA B J, et al. Mechanical reliability of metallized optical fiber for hermetic terminations[J]. Journal of Lightwave Technology, 1989, 7(10): 1488. DOI:10.1109/50.39086 |

| [19] |

范琳霞, 荆洪阳, 徐连勇. Au80Sn20无铅钎料的可靠性研究[J]. 电焊机, 2006, 36(11): 14. FAN Linxia, JING Hongyang, XU Lianyong. Reliability study of Au80Sn20 lead-free solder[J]. Electric Welding Machine, 2006, 36(11): 14. DOI:10.3969/j.issn.1001-2303.2006.11.005 |

| [20] |

刘文胜, 黄宇峰, 马运柱, 等. Au80Sn20合金焊料的制备及应用研究进展[J]. 材料导报, 2013, 27(6): 1. LIU Wensheng, HUANG Yufeng, MA Yunzhu, et al. Research progress in preparation and application of Au80Sn20 solder alloy[J]. Materials Reports, 2013, 27(6): 1. DOI:10.3969/j.issn.1005-023X.2013.11.001 |

| [21] |

刘泽光, 陈登权, 罗锡明, 等. 微电子封装用金锡合金钎料[J]. 贵金属, 2005, 26(1): 62. LIU Zeguang, CHEN Dengquan, LUO Ximing, et al. Gold-Tin alloy solder for the package of microelectronics[J]. Precious Metals, 2005, 26(1): 62. DOI:10.3969/j.issn.1004-0676.2005.01.013 |

| [22] |

李金龙, 谈侃侃, 张志红, 等. AuSn合金在电子封装中的应用及研究进展[J]. 微电子学, 2012, 42(4): 539. LI Jinlong, TAN Kankan, ZHANG Zhihong, et al. Application of AuSn alloy in electronic package and its research progress[J]. Microelectronics, 2012, 42(4): 539. DOI:10.3969/j.issn.1004-3365.2012.04.023 |

| [23] |

YOON J W, NOH B I, JUNG S B. Interfacial reaction between Au-Sn solder and Au/Ni-metallized Kovar[J]. Journal of Materials Science Materials in Electronics, 2011, 22(1): 84. DOI:10.1007/s10854-010-0089-8 |

| [24] |

YOON J W, JUNG S B. Investigation of interfacial reaction between Au-Sn solder and Kovar for hermetic sealing application[J]. Microelectronic Engineering, 2007, 84(11): 2634. DOI:10.1016/j.mee.2007.05.058 |

2024, Vol. 56

2024, Vol. 56