摘要

为解决纯Nb在渗氢过程中易氢脆的问题,迫切需要开发兼具高渗氢效率和抗氢脆性能的单相铌基固溶体氢分离合金。本文选取单相Nb-Ti-Zr三元合金系通过真空非自耗电弧炉制备出Nb40Ti55Zr5和Nb50Ti40Zr10合金,采用SEM、XRD、TEM等测试方法对铸态合金的显微结构进行表征,利用三点弯曲试验机、四辊轧制机、氢渗透测试仪和Sievert吸氢装置测试铸态合金塑性变形性能及在不同温度和氢压下的渗氢性能。研究表明:铸态Nb40Ti55Zr5合金为等轴晶的单相固溶体合金,而铸态Nb50Ti40Zr10合金为多晶凝固及后续固态调幅分解组织。相比之下, Nb50Ti40Zr10合金不仅拥有优异的塑性变形能力,同时由于发生调幅分解而降低了Nb中固溶吸氢元素Ti、Zr的含量,进而促进氢溶解度的降低和氢扩散系数的提高,且在673 K下的氢渗透率达到3.50×10-8mol/(m·s·Pa1/2),是纯Pd氢渗透率的2.1倍,并且冷至室温仍保持膜的完整性,具有较好的氢渗透率和抗氢脆性能。

Abstract

Niobium (Nb) alloy is considered to be the most potential hydrogen separation metal membrane material to replace Pd due to its low cost and high hydrogen permeability. In order to solve the problem of hydrogen embrittlement of pure Nb in the process of hydrogen permeation, there is an urgent need to develop Nb-Ti-Zr single-phase hydrogen separation alloy with high hydrogen permeability and hydrogen embrittlement resistance. In this paper, Nb40Ti55Zr5 and Nb50Ti40Zr10 alloys for hydrogen separation were prepared by vacuum non-consumable arc furnace. The microstructure of the as-cast alloys was characterized by SEM, XRD and TEM. The formability and hydrogen permeation properties of the as-cast alloys at different temperatures and hydrogen pressures were tested by a three-point bending tester, a four-roll rolling machine,a hydrogen permeation tester and a Sievert hydrogen absorption device. The results show that the as-cast Nb40Ti55Zr5 alloy is an equiaxed single-phase solid solution alloy, while the as-cast Nb50Ti40Zr10 alloy exhibits polycrystalline solidification and subsequent spinodal decomposition microstructure. In contrast, Nb50Ti40Zr10 alloy not only has excellent plastic deformation ability, but also reduces the content of solid solution hydrogen absorbing elements Ti and Zr in Nb due to the spinodal decomposition, which helps to reduce hydrogen solubility and improve hydrogen diffusion coefficient. Moreover, the hydrogen permeability at 673 K reached 3.50×10-8 mol/(m·s·Pa1/2), which was 2.1 times higher than that of pure Pd. Furthermore, the integrity of the membrane was still maintained at room temperature, with good hydrogen permeability and hydrogen brittleness resistance.

目前,人类社会的能源结构仍以煤炭、石油、天然气等化石能源为主。这些能源在被使用的同时也面临许多问题:一方面,随着这些不可再生的化石能源的大量消耗,能源紧张问题日益严峻;另一方面,化石能源在使用过程也产生大量的污染,导致环境问题日益严重。氢作为一种清洁、低碳、高效的可再生能源,已逐渐成为应对气候变化、提供可持续发展的重要能源载体,在实现我国碳达峰和碳中和的目标过程中,氢将发挥重要作用[1-3]。但氢无法直接从自然界中获取,必须通过制备获得。目前工业上制氢的方法主要包括电解水制氢、蒸汽甲烷重整、水煤气法等,制备的氢气含有诸多杂质,如CO、CO2、H2S等,需要进一步分离纯化才能满足燃料电池、半导体等尖端工业领域的需求。

膜分离技术因具有操作简便、生产成本低、获得的氢纯度高的优点,被认为是最具前景的氢分离提纯技术[4]。其中,金属膜具有较高的渗透率、高的扩散系数,以及良好的热稳定性和机械性能而备受青睐[5-7]。Pd-Ag合金膜是目前已知的唯一一种已实现商业化生产的金属氢分离膜,但由于钯价格高昂,加大了氢分离提纯的成本,因此极大制约了Pd及Pd基合金膜在大规模工业化氢分离中的应用。研究发现[8-9],具有体心立方结构的VB族金属V、Nb、Ta,具有比Pd更高的氢溶解度和更低的扩散激活能,表现出比Pd更高的氢渗透性,且价格远低于Pd合金膜,因而成为人们研究的热点。其中Nb拥有最高的氢渗透率,成为低成本、高渗氢性能氢分离金属膜材料研发的首选[10-11]。

通常,氢在金属膜中的扩散是通过金属膜渗透总反应的限速过程,可用菲克第一定律描述氢在金属膜中的扩散。

(1)

式中:D为氢原子在合金膜中的扩散系数;C/x为氢浓度梯度;k为氢原子在合金中的溶解度系数;Pu和Pd分别表示渗氢过程中金属膜上端和下端近表面处的氢气压,下端与大气连通,Pd=0.1 MPa; t为膜厚度;Φ=D·k为氢渗透率。由式(1)可以看到,合金膜的氢通量除受到合金膜自身氢渗透率影响外,还与合金膜两侧压力差成正比,与膜厚成反比,在氢渗透系数满足要求的前提下,通过减小膜的厚度获得高的氢通量更具有实际意义。

目前研究较多的Nb基三元氢分离合金膜有Nb-Ti-Ni系[12-14]、Nb-Ti-Co系[15-17]、Nb-Ti-Fe系[18-19]、Nb-Zr-Ni系[20-21]、Nb-Zr-Co系[22]、Nb-Hf-Ni系[23-24]和Nb-Hf-Co系[25-26]等。这些合金的显微组织通常由双相或多相组成,尽管有着优于Pd合金膜的氢渗透系数,但由于高度合金化与第二相强化,合金的可轧制性能被大大降低。因此,寻找一种高渗氢性能且兼具良好塑性成形的合金膜成分尤为重要。Nb-Ti-Zr系合金作为一种成形性、物理性能和生物相容性优良的新型合金材料,在医学生物、医疗器件和工业上的应用日益增加,但用于氢分离合金膜的研究尚未见报道。本文研究的三元Nb-Ti-Zr合金均为单相固溶体,承担渗氢过程中的导氢相,优点是不仅避免了双相(导氢相+抗氢相)合金冷轧成膜时由于“双相层状取向结构”导致的渗透率降低[27],而且预计后续通过退火、再结晶可以获得更细小组织,有望更进一步提高渗透率,成为极具潜力的制备低厚度高通量氢分离合金膜的理想材料。

1 实验

1.1 合金制备

以纯度(质量分数)为99.95%的Nb、Ti、Zr为原材料,按原子比配制Nb50Ti40Zr10和Nb40Ti55Zr5合金,在真空非自耗电弧炉中进行合金铸锭熔炼。为防止氧化,首先将炉内真空度抽至5×10-3 Pa,再充入约0.6 MPa高纯氩气,反复翻转熔炼合金铸锭6次,以保证合金成分均匀。

1.2 成形性能表征

利用电火花线切割方法从铸态Nb50Ti40Zr10和Nb40Ti55Zr5合金铸锭上切取(长×宽×厚)15 mm×8 mm×1 mm、25 mm×8 mm×2 mm的长方体板条,将板条表面打磨平整后分别用于三点弯曲实验和冷轧实验以获得成形性能信息。

1.3 渗氢性能测试

利用电火花线切割方法从合金铸锭上切取厚度0.6 mm,直径16 mm的圆片,作为渗氢测试铸态膜片。将膜片两面打磨抛光,采用高真空磁控溅射方法进行表面镀Pd,厚度约190 nm,起到防止氧化和解离催化的作用。采用自行设计的氢渗透测试装置,在673 K下对合金膜进行氢渗透测试,实验前对试样进行活化处理30 min,膜上端氢气压力设定为0.12~0.16 MPa,下端为大气压,并通过质量流量计记录不同氢压下稳态时的氢气流量。

使用 Sieverts吸氢装置测量多个温度(523、573、623和673 K)下粉末状样品(~0.5 g)在0~1 MPa氢压下的压力-浓度-温度(PCT)曲线。

1.4 微观结构表征

使用X射线衍射(XRD)和附带能谱仪(EDS)的扫描电子显微镜(SEM)对实验样品微观组织进行分析。采用聚焦离子束(FIB)技术对合金中析出物区域内定点制备高质量透射电子显微镜(TEM)样品,并对特定微区进行显微结构和成分分析旨在确认调幅分解组织。

2 结果与讨论

2.1 组织观察及分析

图1是铸态Nb40Ti55Zr5和Nb50Ti40Zr10合金的背散射电子(BSE)图,可以看到,两种合金均存在等轴晶,其中Nb40Ti55Zr5合金组织中Ti、Zr元素均匀分布于基体中,但Nb50Ti40Zr10合金的BSE图像显示晶内(箭头处)和晶界存在较暗区域,可能是由于低原子序数的Ti或Zr元素的富集所致,正如其能谱面扫结果所示,这些区域的确存在Ti、Zr元素的富集。这些富集区可能以第二相存在,但根据铸态Nb-Ti-Zr合金的XRD结果(图2),两种合金组织均保持单相bcc结构。因此,Nb50Ti40Zr10合金中存在Ti、Zr元素富集区,可能是由于发生调幅分解而生成结构均为bcc的Nb基固溶体相和富集Ti、Zr析出相。有研究表明,采用电弧熔炼制备的其他合金也存在调幅分解组织,如AlxCoCrFeNi合金[28]和Zr-Ta合金[29]。另外从铸态Nb50Ti40Zr10合金的XRD谱图(200)晶面峰型分析,也发现调幅分解所具有的分峰特点(图2虚线方框)。结合透射电镜对析出相进行微区分析,进一步确认调幅分解组织。

图1铸态合金BSE图和元素面扫描图

Fig.1BSE images and elemental mapping: (a) Nb40Ti55Zr5; (b) Nb50Ti40Zr10

图2铸态Nb-Ti-Zr合金XRD谱图

Fig.2XRD patterns of cast Nb-Ti-Zr alloys

图3是采用FIB对Ti、Zr富集区与基体的界面处取样并进行TEM分析所得到的图像。图3(a)为Nb50Ti40Zr10合金中析出物与基体界面(红色虚线)处的TEM明场像。图3中a1、a2分别来自析出相中的Ti、Zr富集区[011]、晶带轴选区电子衍射(SAED)花样,通过对SAED进行计算和分析确定其为bcc结构,与基体(bcc-Nb基固溶体)的晶体结构一致。图3(b)为界面处的高分辨晶格条纹,研究发现,通过晶格条纹很难准确分辨出析出相和基体相界面所在位置。虽然两相界面难以分辨,但根据图3(a)中的灰白衬度,可以判断图3(b)左上局部区域b1和右下局部区域b2分别是富集Ti、Zr析出相和基体相的晶格条纹。经傅里叶转换后得到的衍射花样分别对应图3中b1和b2。分析显示,图3中b1和b2区域的衍射花样相同,进一步说明Ti、Zr富集区和基体的晶体结构一致,但通过仔细比较发现,图3中b1和b2区域的衍射花样相对位置不同,存在极小的取向差,约为1.4°。这也合理解释了两相界面难以分辨的原因,同时两相界面共格。图3(c)、(d)为图3(a)中对应区域的能谱分析结果,结果表明Nb、Ti和Zr的含量(原子分数)分别为35.2%、48%和16.8%;相比于Nb50Ti40Zr10合金整体成分,此区域的确存在少量的Nb和富集的Ti、Zr,与图1能谱元素面扫的结果一致。结合铸态Nb50Ti40Zr10合金XRD谱图(200)晶面的分峰特点,基体相和Ti、Zr富集区均为bcc结构以及两相界面分区不明显等特征,均表明在Nb50Ti40Zr10合金中发生了调幅分解,从而形成结构相同而成分不同的两种固溶体。事实上,调幅分解组织发生在Nb-Ti-Zr三元合金系中已有报道[30-31]。此外,相场法模拟多晶凝固及后续调幅分解过程得到的组织与铸态Nb50Ti40Zr10合金十分类似,也进一步证实了以上调幅分解观点[32]。

图3铸态Nb50Ti40Zr10合金TEM图:(a)界面BF TEM图(a1 Ti、Zr富集区[011]晶带轴SAED;a2 Ti、Zr富集区晶带轴SAED);(b)界面HRTEM晶格条纹(b1 Ti、Zr富集区FFT图;b2基体FFT图);(c)元素分布;(d)元素含量

Fig.3TEM images of cast Nb50Ti40Zr10 alloy: (a) TEM bright field image of interface between precipitation and matrix (a1 SAED patterns of [011] axes of crystal in the Ti and Zr-rich area; a2 SAED patterns of axes of crystal in the Ti and Zr-rich area) ; (b) interface HRTEM latticestripes (b1 FFT diagram of rich area of Ti and Zr; b2 FFT diagram ofmatrix) ; (c) elemental distribution; (d) element content

2.2 力学性能

图4是铸态Nb40Ti55Zr5、Nb50Ti40Zr10合金在室温下进行三点弯曲实验得到的应力-应变曲线。由图4可见,铸态Nb40Ti55Zr5、 Nb50Ti40Zr10合金对应的抗弯强度分别为84.08和75.07 MPa。Nb40Ti55Zr5、Nb50Ti40Zr10合金都具有Nb的bcc晶体结构,因此两者的基体都可看作是Nb基固溶体,Ti、Zr固溶量越高,固溶强化越显著。此外,考虑到Nb50Ti40Zr10合金中Ti、Zr富集区的尺寸较大,其产生的第二相强化效果会小于Ti、Zr固溶产生的强化效果,且此合金Ti、Zr固溶量小于Nb40Ti55Zr5合金,这使得Nb40Ti55Zr5合金抗弯强度大于Nb50Ti40Zr10合金。此外,两者的抗弯强度相近且均较低,较低的抗弯曲强度有助于塑性变形。对比二者强度大小可知,Nb50Ti40Zr10合金塑性变形性能略优。

图4铸态Nb-Ti-Zr合金三点弯曲应力(σ)-应变(ε)曲线

Fig.4Stress (σ) -strain (ε) curve of as-cast Nb-Ti-Zr alloy at three point bending

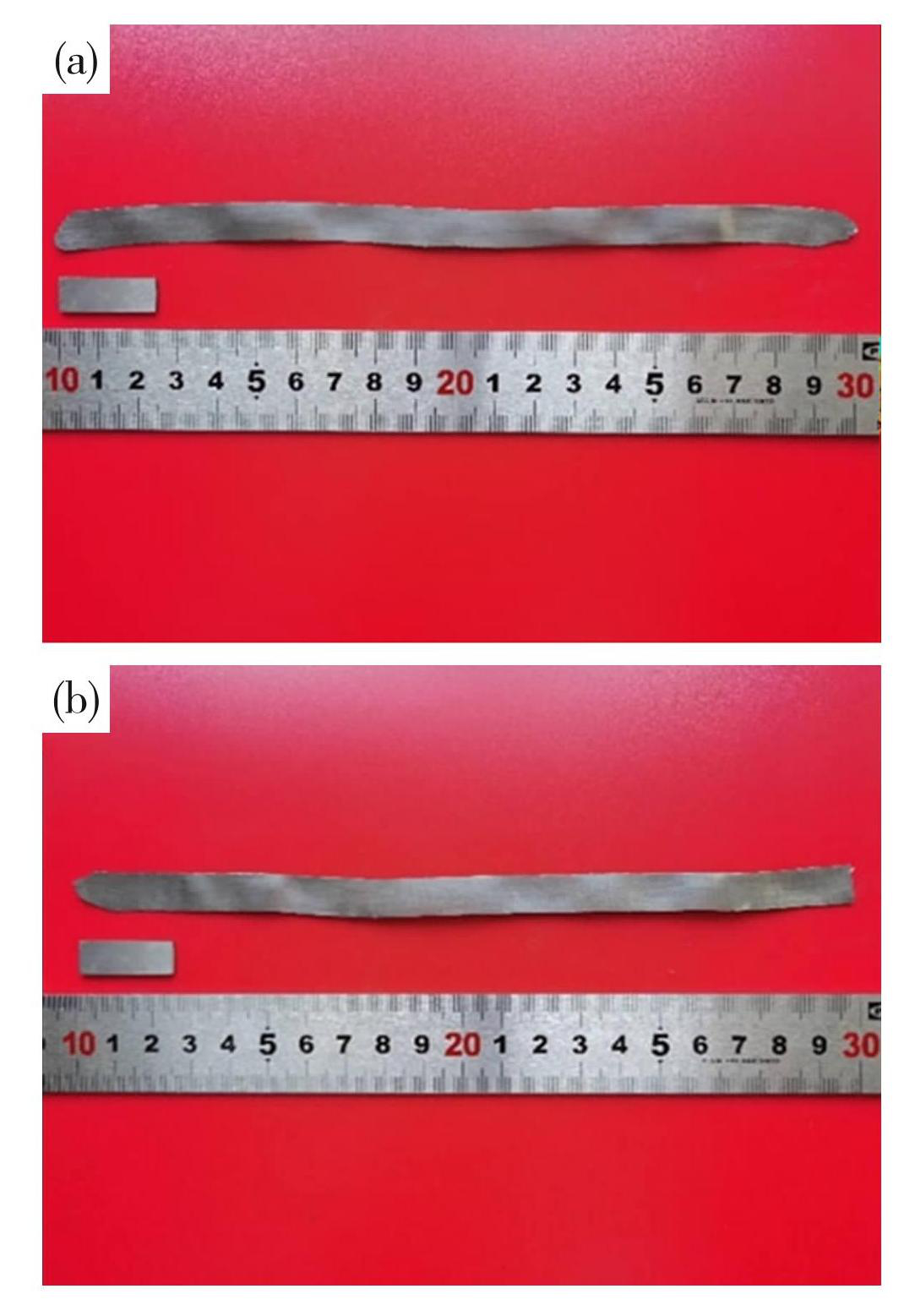

图5给出了Nb40Ti55Zr5、Nb50Ti40Zr10合金冷轧实物图,可以看到其表面无裂纹,冷轧压下率和伸长率均分别达到90%、900%,表现出优良的塑性变形性能。通常合金强度越高,抗氢脆性能越差,这意味着Nb50Ti40Zr10合金的抗氢脆性能优于Nb40Ti55Zr5合金。

图5铸态Nb-Ti-Zr合金冷轧实物图

Fig.5As-cast Nb-Ti-Zr alloy cold rolled sheet image: (a) Nb40Ti55Zr5; (b) Nb50Ti40Zr10

2.3 渗氢性能

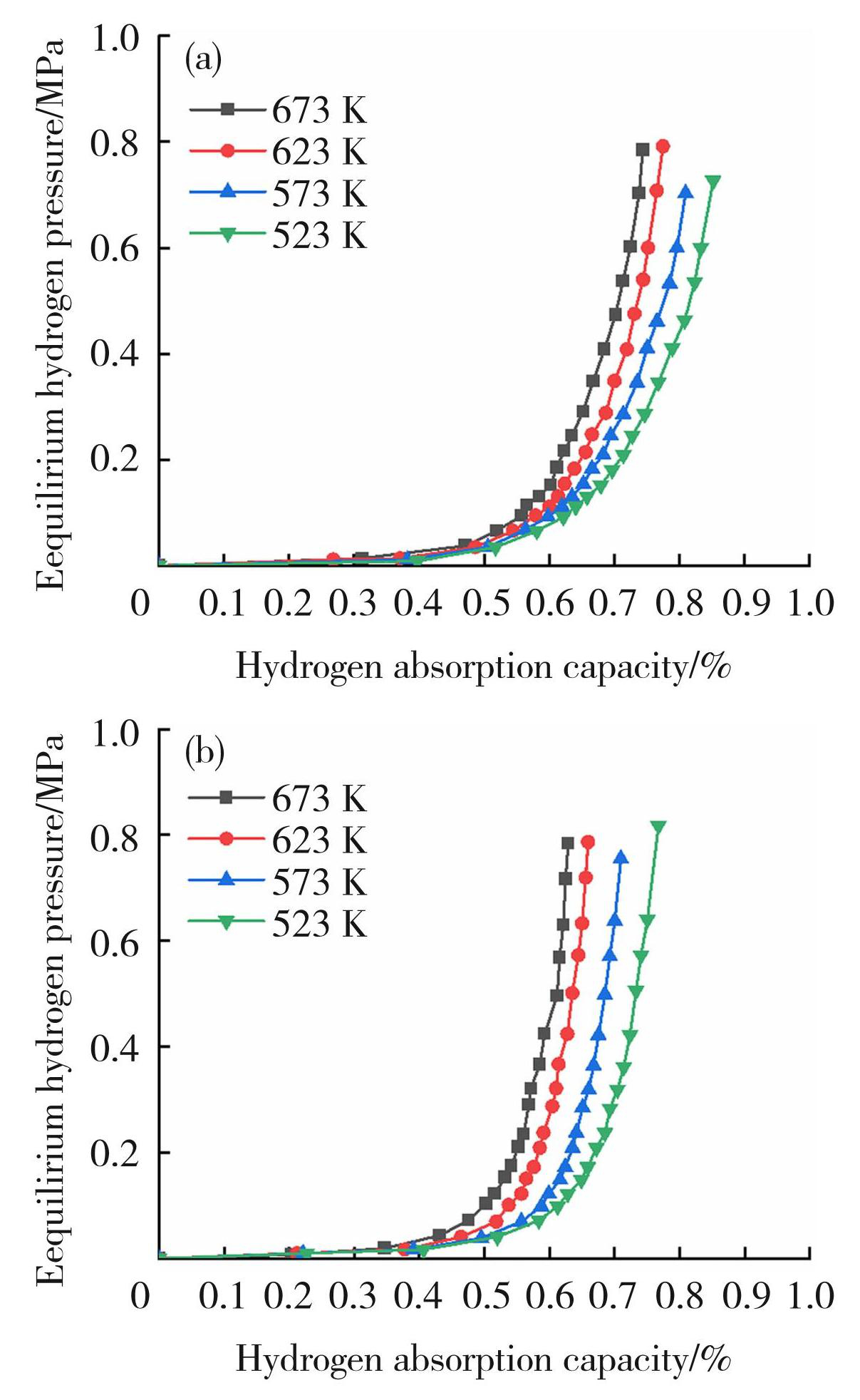

图6是铸态合金在523、573、623和673 K 温度条件下的 PCT 曲线。图6表明同一温度下,平衡氢压越大合金吸收氢量越多,当压力在0.1 MPa以下时,合金曲线斜率很小,这表明此时合金的吸氢量随压力的增大而迅速增加;当压力在0.1~0.2 MPa时,合金吸氢量的增加随压力的增大逐渐变缓;当压力达到0.2 MPa 以上时,PCT曲线斜率增大,此时随压力的增大合金吸氢量的增加已不太明显,表明氢原子在合金中的溶解已接近饱和。此外,在相同压力条件下,温度越高,合金的吸氢量越少,图6中反映出PCT曲线随温度的升高逐渐向左移动,这是由于氢在合金中的溶解是放热反应。

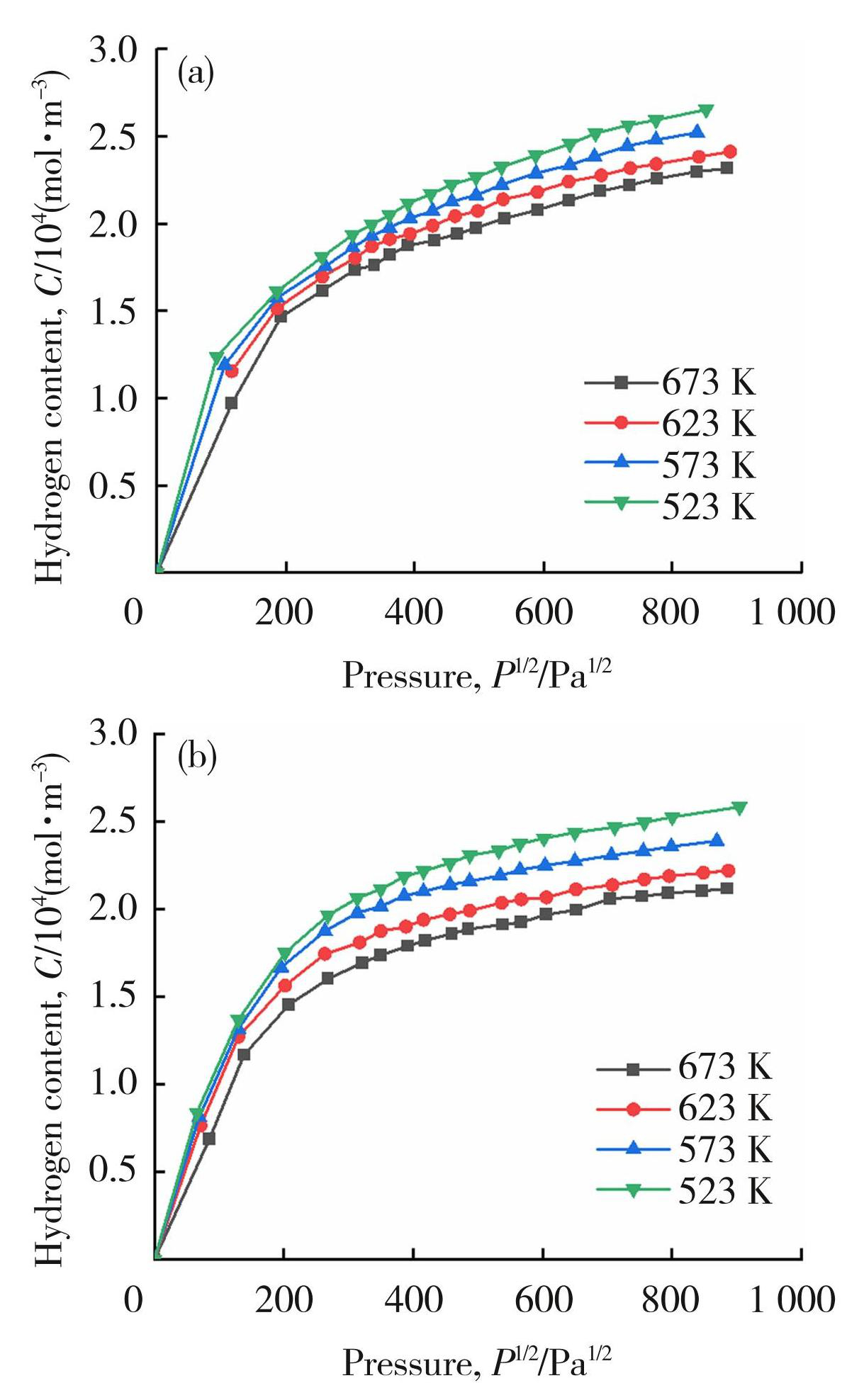

图7是用Sieverts定律表示的合金的 PCT 曲线,图中横坐标为平衡压力的平方根P1/2,纵坐标为合金中溶解的氢浓度C。当氢浓度较低时,氢在合金中的溶解浓度与压力关系遵循Sieverts定律,Sieverts定律表示为

(2)

式中:C为合金中溶解的氢浓度mol/m3;k为该温度下氢原子在合金中溶解度系数;P1/2是氢气压力的平方根,Pa1/2。当温度一定时,k为常数,氢在合金中的溶解浓度与平衡压力的平方根成正比,此时曲线的斜率即为氢在合金中的溶解系数k。

图6合金的PCT曲线

Fig.6PCT curve of experimental alloys: (a) Nb40Ti55Zr5; (b) Nb50Ti40Zr10

图7C-P1/2方法表示的实验合金PCT曲线

Fig.7PCT curve expressed by C-P1/2 method for two alloys: (a) Nb40Ti55Zr5; (b) Nb50Ti40Zr10

但从图7可以看出,合金中氢浓度随平衡压力的平方根的变化并未完全保持线性关系,而是一条变化的曲线。当平衡氢压力在200 Pa1/2(对应图6中0.04 MPa)以下时,图中的各曲线均为一条经过原点的直线,这表明在此压力范围内合金的氢溶解浓度较低,仍能够遵循Sieverts定律,适用于公式(2)。当压力逐渐增大,曲线斜率开始变缓。当平衡氢压力在313~447 Pa1/2之间时(对应图6中0.1~0.2 MPa),此时合金各温度下的 PCT 曲线几乎为直线,但已不再经过原点。因此需要对Sieverts定律进行修正,此时氢在合金中的溶解浓度可用式(3)表示

(3)

式中:α为修正系数,mol/m3。从图7中可以明显看到,平衡压力在0~313 Pa1/2(对应图6中0~0.1 MPa)时曲线的斜率大于压力在313~632 Pa1/2(对应图6中0.1~0.4 MPa)时的斜率,由于曲线的斜率即是氢的溶解度系数k,显然溶解度系数k的值随着压力的增加逐渐减小。

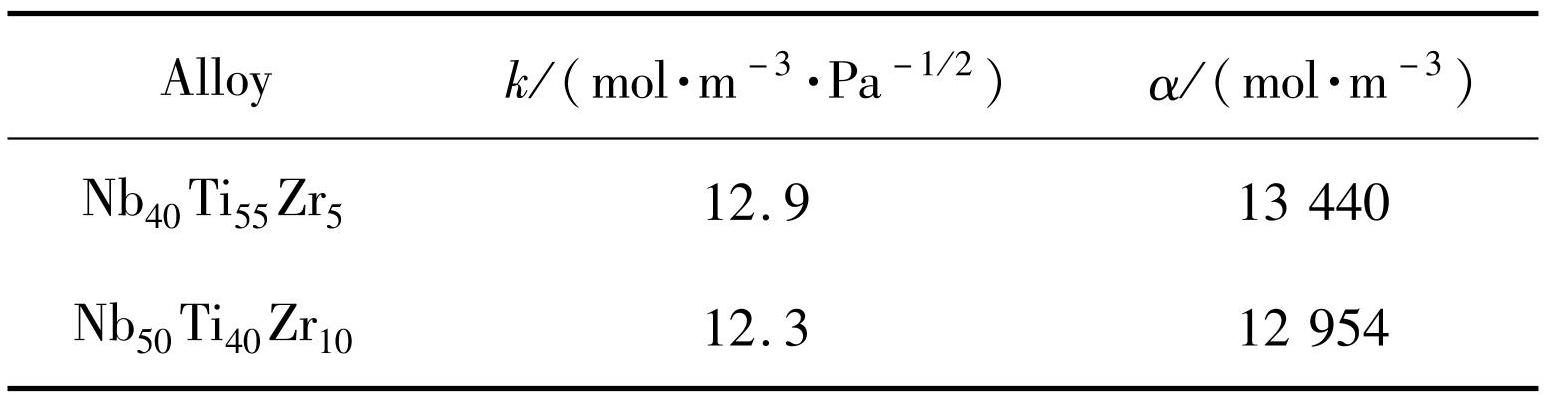

bcc结构中,由于四面体间隙要大于八面体间隙,且氢原子在四面体间隙中的溶解热更低,这意味着在吸氢过程中氢原子将首先固溶在晶格中的四面体间隙位置。当平衡氢压力较低时(0~0.04 MPa),合金中溶解的氢浓度也相应较低,此时合金中充满着众多空余的四面体间隙位置,当压力稍有上升,大量的氢原子将快速进入这些间隙位置,所以此时氢在合金中的溶解系数k较高。随着压力不断上升,能量较低的四面体间隙位置已被氢原子占据。在压力不断上升的情况下,氢原子若要继续向金属中溶解,则需要进入能量较高的位置,进而导致溶解系数k降低,在图7上表现为曲线在高压段的斜率变得平缓。表1给出了合金在 673 K、313~632 Pa1/2范围内的氢溶解系数和修正系数α。

表1673 K时的溶解度系数k及修正系数α

Table1k and α of experimental alloy at 673 K

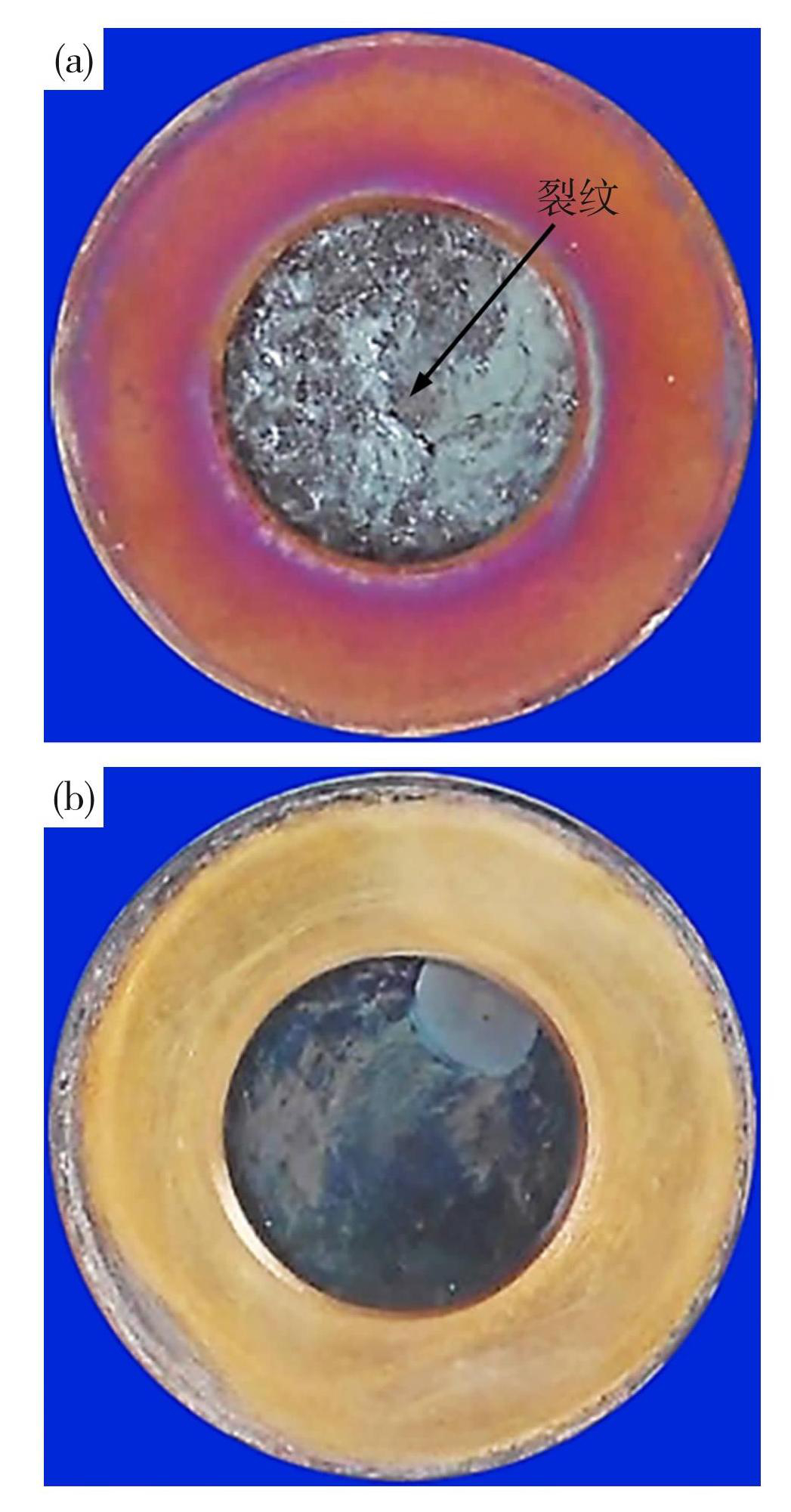

实际渗氢后膜片表面状态如图8所示,可以看到铸态Nb40Ti55Zr5合金膜表面存在微小的裂纹,从而导致膜片开裂失效。但铸态Nb50Ti40Zr10合金膜表面保持完好,未观察到明显的裂纹。这说明铸态Nb50Ti40Zr10合金膜可以冷却至室温并保持膜的完整性,具有优于Nb40Ti55Zr5合金膜的抗氢脆性能,这也进一步表明强度越高,合金膜抗氢脆破裂能力越差。

图8渗氢测试后膜片表面状态

Fig.8Surface appearance of H-permeation tested membranes: (a) Nb40Ti55Zr5; (b) Nb50Ti40Zr10

将式(1)进行变换得到式(4)

(4)

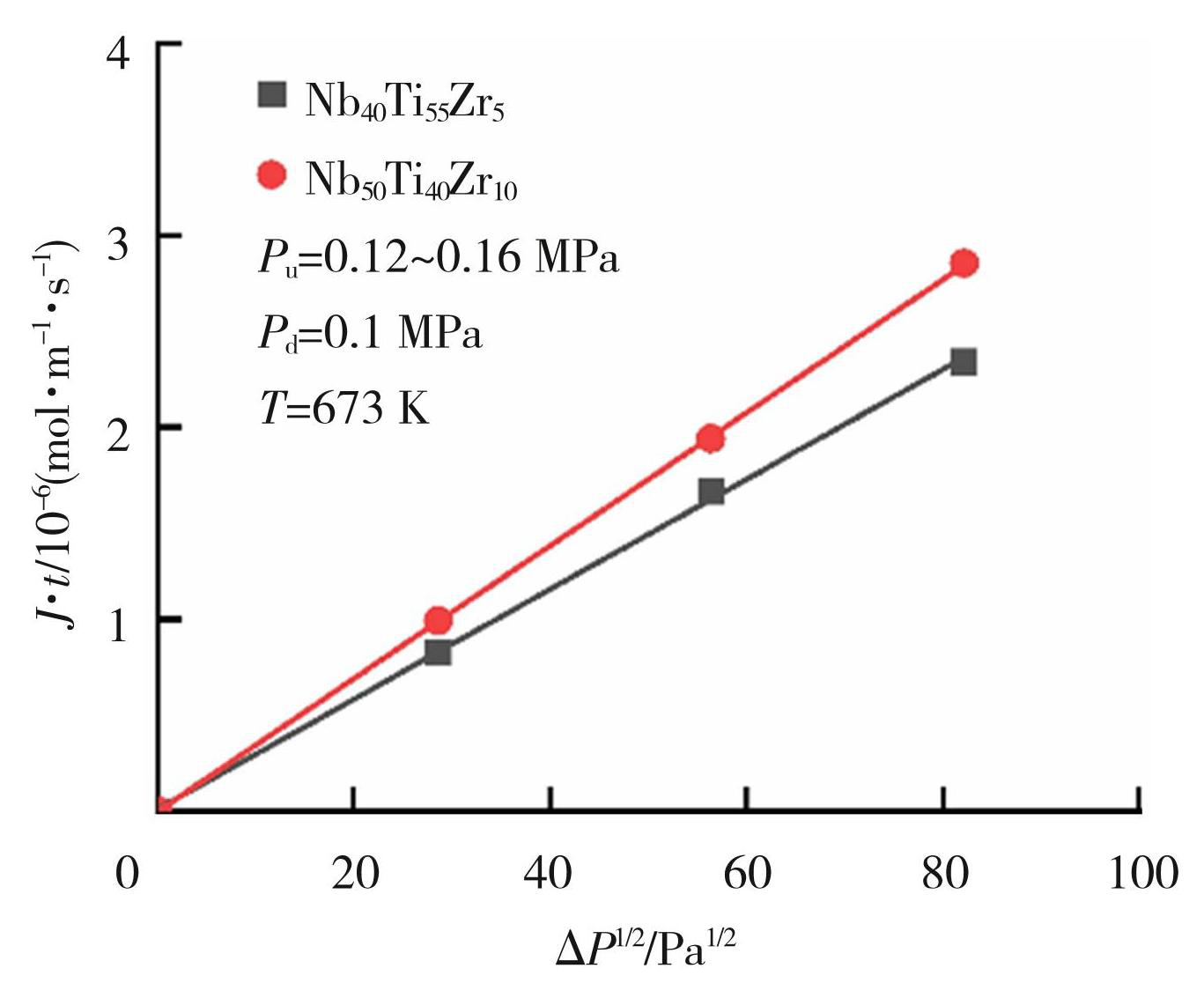

由式(4)可知,合金膜的氢通量(J)与膜厚(t)的乘积与压力平方根的差(ΔP1/2)呈线性关系,该斜率即为合金膜的氢渗透率(Ф)。以铸态Nb40Ti55Zr5和Nb50Ti40Zr10合金膜实测得到的渗氢通量与膜厚的乘积(J·t)为纵坐标,膜上、下端压力平方根的差(ΔP1/2)为横坐标绘制图9。从图9可以看到,在673 K条件下,J·t随ΔP1/2的增大而增大,且通过拟合发现J·t与ΔP1/2具有良好的线性关系,这说明合金膜的氢渗透率并不随压力的变化而变化。图9中Nb50Ti40Zr10合金膜直线的斜率要明显大于Nb40Ti55Zr5合金膜直线的斜率,这意味着铸态Nb50Ti40Zr10比Nb40Ti55Zr5合金膜拥有更高的氢渗透率。

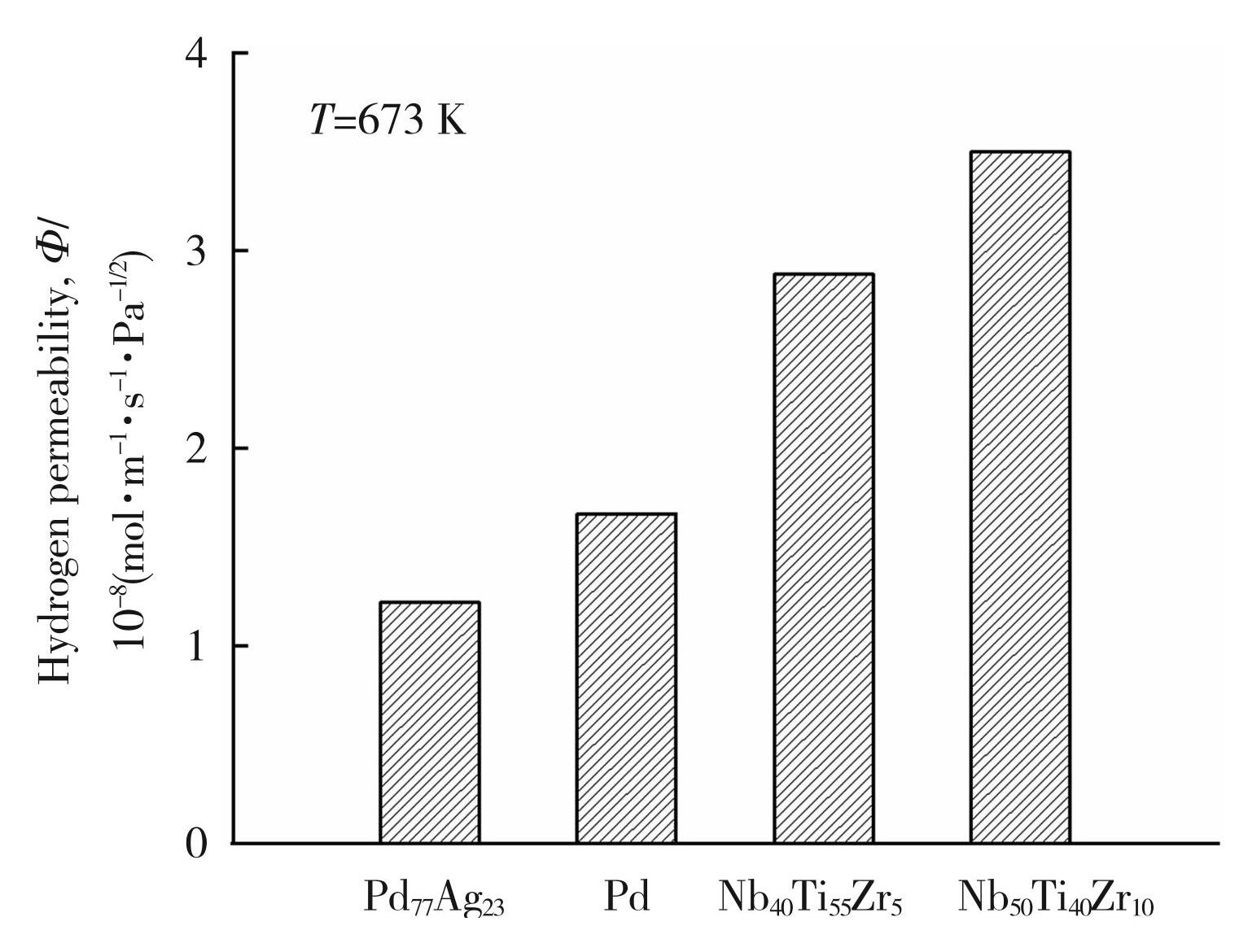

如图10所示,此时铸态Nb40Ti55Zr5和Nb50Ti40Zr10合金膜的氢渗透Ф分别为2.88×10-8 和3.50×10-8 mol/(m·s·Pa1/2),分别是纯Pd氢渗透率的1.7和2.1倍。

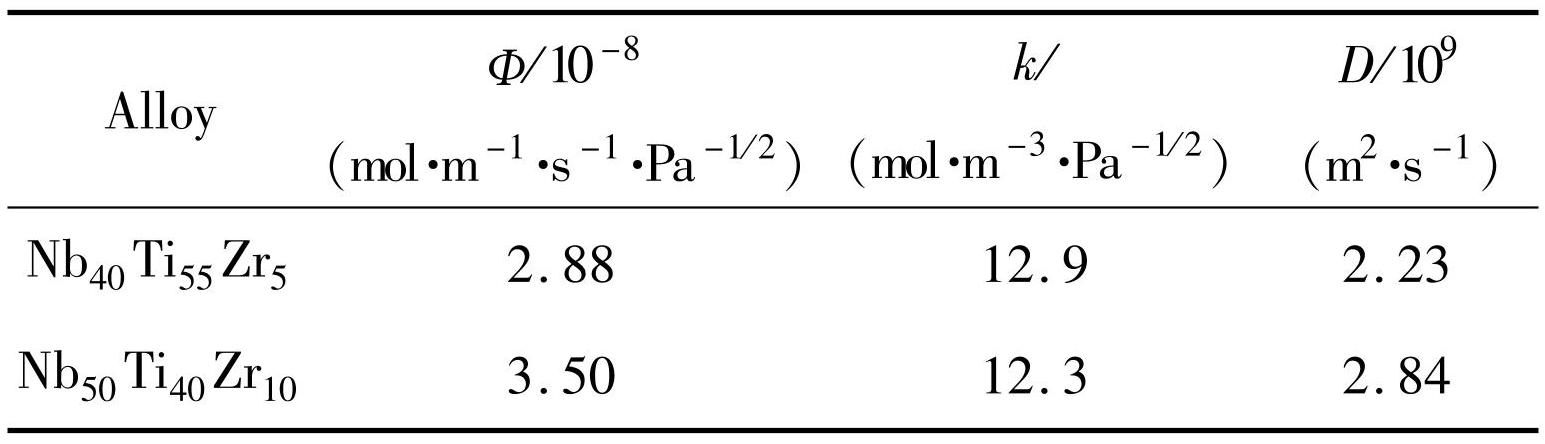

在已知氢溶解系数k的前提下,结合氢渗透率,并根据式(1)中Ф=D·k,可计算得到铸态Nb50Ti40Zr10和Nb40Ti55Zr5合金氢的扩散系数D,Ф、D在表2中列出。

图9J·t与膜两侧压差ΔP1/2的关系曲线

Fig.9Variation of J·t and pressure difference ΔP1/2

图10铸态Nb-Ti-Zr合金与Pd、Pd-Ag合金的渗透率

Fig.10Permeability of cast Nb-Ti-Zr alloys with Pd and Pd-Ag alloy

表2铸态 Nb-Ti-Zr合金在673 K时的渗透率Ф、溶解系数k和扩散系数D

Table2Permeability Ф, solubility coefficientkand diffusion coefficient D of cast Nb-Ti-Zr alloy at 673 K

H与Nb、Ti、Zr电负性差值分别为0.5、0.6、0.7,这表明Ti、Zr对H的亲和力更强。因此,Ti、Zr含量更高的Nb40Ti55Zr5合金具有大于Nb50Ti40Zr10合金的氢溶解度系数。并且,由于Ti、Zr对H亲和力更强,会使固溶于Nb中Ti、Zr 附近的晶格间隙充当氢陷阱而阻碍氢原子扩散,导致扩散能垒升高,这使Nb40Ti55Zr5合金(基体Ti、Zr含量更高)的扩散系数小于Nb50Ti40Zr10合金(基体Ti、Zr含量更低)。当Ti、Zr对氢扩散的影响大于氢溶解的影响时,表现出渗透率增大,这也正是Nb50Ti40Zr10合金具有比Nb40Ti55Zr5合金更大渗透率的原因。

3 结论

1)铸态Nb40Ti55Zr5合金为单相固溶体合金;铸态Nb50Ti40Zr10合金发生调幅分解,导致晶界、晶内出现Ti、Zr的富集区“颗粒”形貌,该颗粒与Nb基bcc固溶体结构相同,在成分上是富Ti、Zr的固溶体。

2)铸态Nb40Ti55Zr5和Nb50Ti40Zr10合金的抗弯强度相近且均较低,分别为84.08和75.07 MPa,这有助于塑性变形。两合金冷轧后表面无裂纹,冷轧压下率和伸长率均分别达到90%、900%,表现出优良的塑性变形能力。

3)在673 K温度下,铸态Nb40Ti55Zr5和Nb50Ti40Zr10合金膜的氢渗透率分别为2.88×10-8和3.50×10-8 mol/(m·s·Pa1/2),两者的渗透率分别是纯Pd的1.7和2.1倍。此外,铸态Nb50Ti40Zr10合金比Nb40Ti55Zr5合金膜拥有更高的氢渗透率,这归功于Nb50Ti40Zr10比Nb40Ti55Zr5合金膜拥有更高的氢扩散系数。