摘要

材质劣化是锅炉主蒸汽管道失效的重要原因之一,如何快速定量化表征以蠕变损伤为主的性能劣化问题,明确性能退化遵循的规律,是主蒸汽管道高温蠕变损伤检测中亟待解决的问题。针对主蒸汽管道12Cr1MoVG钢在580 ℃、110 MPa条件下出现的高温蠕变损伤问题,采用磁矫顽力测定法和磁巴克豪森噪音法对不同损伤程度的蠕变试样进行检测,获取不同蠕变状态下相对应的磁参量特征值,并结合扫描电镜(SEM)和电子背散射衍射分析(EBSD)技术分析了不同蠕变状态下12Cr1MoVG钢的微观组织演化过程,结果表明,磁参量特征值对12Cr1MoVG钢组织微尺度损伤变化非常灵敏,可作为预测材料早期蠕变损伤的判断指标,将磁信号突变位置视作可能率先发生蠕变断裂的位置,并以此对后期出现的蠕变裂纹提前预警,为主蒸汽管道高温损伤检测提供参考。

Abstract

Material deterioration is one of the major causes of failure in steam boiler piping system.It is crucial to rapidly and quantitatively characterize performance deterioration, primarily attributed to creep damage, and understand the underlying patterns of performance degradation. This remains a pressing issue in the detection of high-temperature creep damage in main steam pipelines. The high temperature creep damage behaviors in the 12Cr1MoVG specimens tested at 580 ℃ and 110 MPa were evaluated by the magnetic coercive force and the Barkhausen noise methods,obtaining the corresponding magnetic parameter eigenvalues under different creep states. The microstructure evolution of 12Cr1MoVG steel under different creep conditions were observed by means of scanning electron microscopy(SEM) combined with Electron Backscattered Diffraction (EBSD)method. The results show that the magnetic parameter eigenvalues are very sensitive to the micro-scale damage changes, and can be used as an indicator to predict the early creep damage of 12Cr1MoVG steel. By considering the location of magnetic signal mutation as the potential position where creep fracture may occur first, early warning can be provided for later occurring creep cracks. This provides a potential method for high temperature damage detection in the steam pipelines.

CrMo系低合金耐热钢因其优越的高温力学性能,主要用于制造高温承压设备的关键构件,其中12Cr1MoV钢、P91/92钢和T91/92钢是高温主蒸汽管道的常用材料[1-2]。众所周知,蠕变损伤是锅炉主蒸汽管道常见的失效模式之一,会导致构件的承载能力降低,事故风险增大。研究发现[3],存在于CrMo钢中的渗碳体会随着蠕变进程深入而分解,众多碳化物于铁素体基体内析出,同时伴随着固溶元素贫化现象出现、碳化物的尺寸逐渐变大及碳化物的类型发生转变等,引起CrMo钢的热强性能改变。Aghajani等[4]和Nie等[5]先后对电站锅炉12%Cr钢和T92钢进行了长时蠕变实验,观察到材料内部出现碳化物析出及粗化现象,且碳化物类型、尺寸和数量发生明显改变。Li等[6]对马氏体耐热钢不同应力区域的蠕变行为进行研究,发现M23C6碳化物和Laves相的析出、粗化是材料过早失效的原因。姜勇等[7]也发现碳化物发生变化是长时蠕变下12Cr1MoV钢性能退化的主要原因。对于高温主蒸汽管道蠕变损伤检测来说,如何快速定量化表征材质的蠕变损伤,明确性能退化遵循的规律,是目前亟待解决的关键问题之一。

磁性无损检测技术可用于表征铁磁材料微观组织和性能变化,实现其高温损伤状态的在线评估,常用的有磁滞回线[8-9]、磁巴克豪森噪音[10]、磁记忆[11]和漏磁[12]等检测技术。徐秀清和李文升等[13-14]利用矫顽力测量法对乙烯裂解炉蠕变早期损伤进行了诊断。辛甜等[15]研究了620℃和145 MPa条件下9Cr1Mo钢的不同蠕变损伤状态与矫顽力及剩磁的内在联系,并进一步估算了其蠕变剩余寿命。针对高温锅炉管道用12Cr1MoV和T91钢,马括和封小亮等[16-17]分析了运行条件下材料的微观结构与矫顽力、服役时间之间的关系,并动态评估了材料的剩余寿命。目前,没有一种很好的模型可以将蠕变损伤与检测获得的磁学性能关联起来,如何基于磁特性信号对材料早期蠕变损伤进行诊断并实现提前预警,仍是一个挑战。

本文以在高温条件下起主要作用的蠕变损伤现象为研究对象,针对主蒸汽管道母材12Cr1MoVG的不同损伤状态,通过磁矫顽力测定法和磁巴克豪森噪音法配合微观方法进行分析,以选择合适的主蒸汽管道高温蠕变损伤检测及评估方法。

1 实验

1.1 加速蠕变实验

1.1.1 实验材料

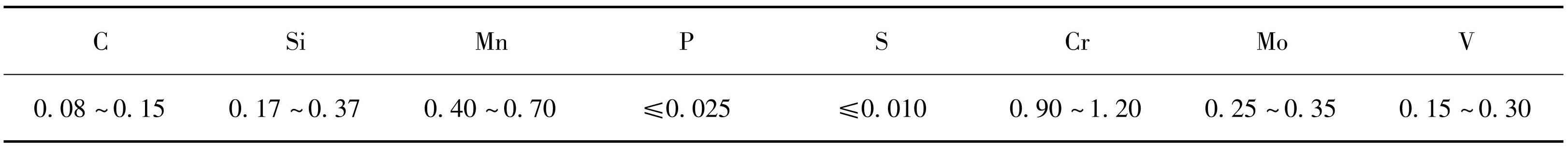

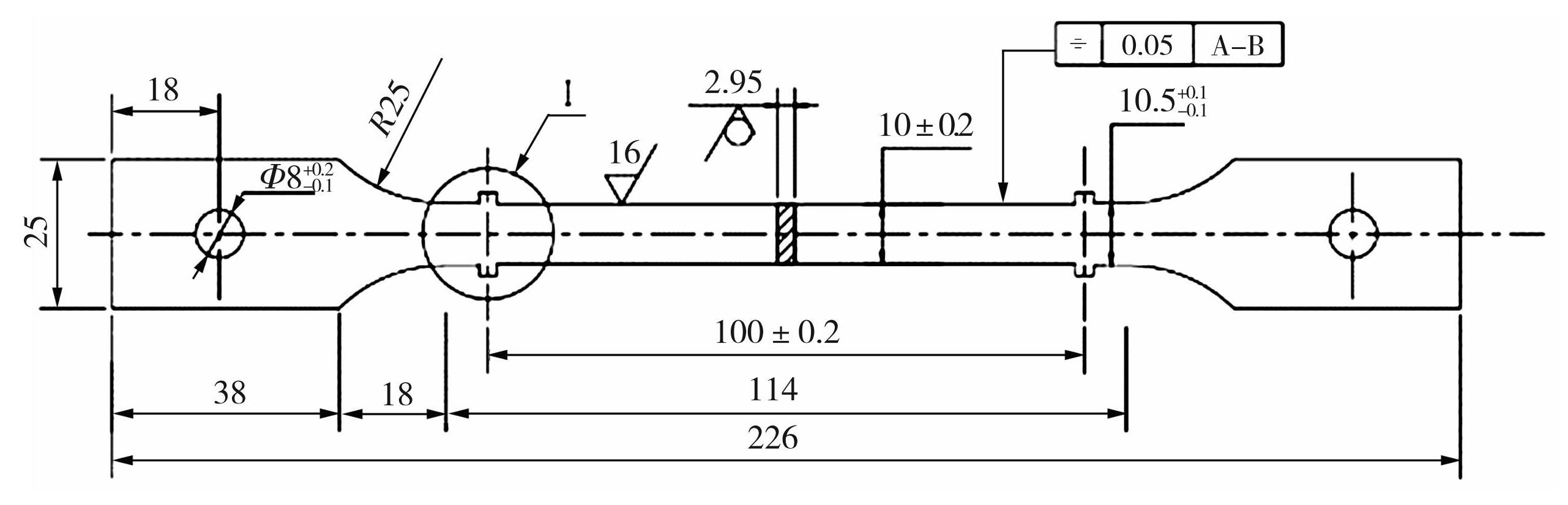

实验材料选择电站锅炉主蒸汽管道常用的12Cr1MoVG钢,主要化学成分如表1所示。采用线切割的方式,按如图1所示尺寸制备蠕变标准试样,以便进行蠕变实验。

表112Cr1MoVG化学成分要求(质量分数/%)

Table1Chemical composition requirements of 12Cr1MoVG (wt.%)

图1蠕变标准试样尺寸图(单位:mm)

Fig.1Dimensions of creep standard specimen

1.1.2 实验参数

参照普通电站锅炉主蒸汽管道的实际运行工况(温度530℃,蒸汽压力9.8 MPa),将蠕变实验温度设置为580℃,应力设置为110 MPa进行加速蠕变实验。为研究不同蠕变损伤状态,利用SUNS@高温蠕变实验机对多个12Cr1MoVG试样分别进行单轴高温蠕变拉伸实验,初始载荷为200 N,保温时间为30 min,蠕变时长如表2所示。

表2蠕变损伤试样编号对应表

Table2Correspondence between creep-damaged specimen numbers and creep duration

1.2 磁性参数测量

1.2.1 磁矫顽力测定法

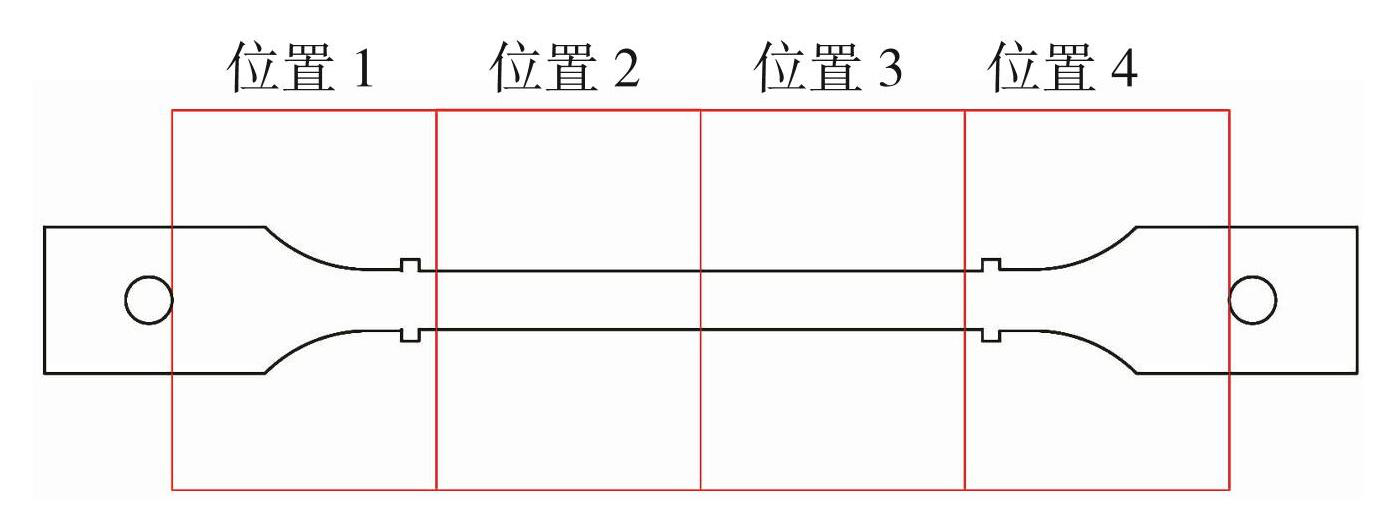

磁矫顽力参量测量设备为乌克兰KRC-M2型铁磁性材料结构分析仪,测量范围为1~40 A/cm,误差≤5%。检测前,在相同的测量环境下利用标准试块对设备进行标定,重复性符合要求。根据探头尺寸,将试样划分为4个测点位置(位置1~4),如图2所示,每个位置进行6次测量取平均值,检测设备和过程如图3所示。

图2磁矫顽力测定法测点位置示意图

Fig.2Schematic diagram of coercive force measurement points

图3磁矫顽力测定法检测设备和过程

Fig.3Detection equipment and process of coercive force measurement method

1.2.2 磁巴克豪森噪音检测法

图4磁巴克豪森噪音法测点位置示意图

Fig.4Schematic diagram of magnetic barkhausen noise measurement points

1.3 微观分析

为分析蠕变损伤对磁信号的作用规律,对蠕变损伤试样进行微观组织分析。将不同蠕变损伤试样进行切割,切割位置为各试样磁矫顽力数值和磁巴克豪森特征值变化最明显的位置附近,切割为约 1 cm×1 cm的标准试样,经镶嵌、打磨、抛光等工序后制备成测试样品,分别记编号为0~5号(分别对应蠕变时长为0、200、500、800和1 200 h)。随后采用Tescan Mira 3 XH型扫描电子显微镜进行形貌观察,使用AZtec X-MaxN 80型能谱仪进行成分分析,必要时,需进一步进行电子背散射衍射分析(EBSD)。

图5磁巴克豪森噪音法检测设备和过程

Fig.5Detection equipment and process of the magnetic barkhausen noise method

2 结果与分析

2.1 蠕变损伤

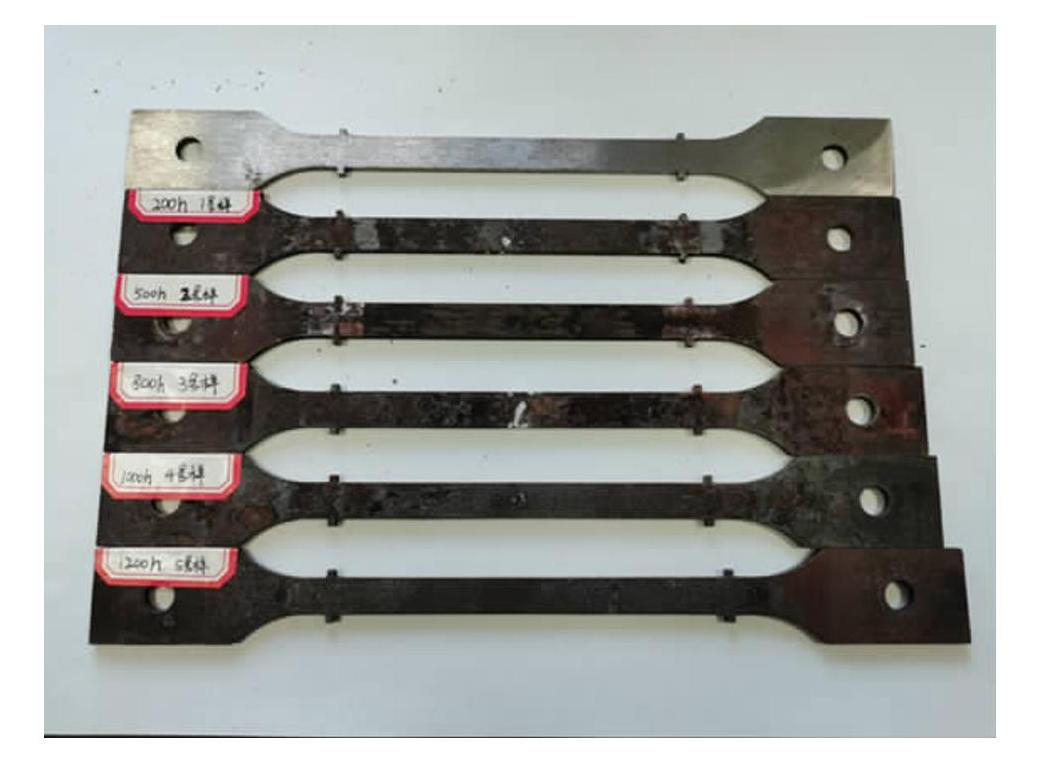

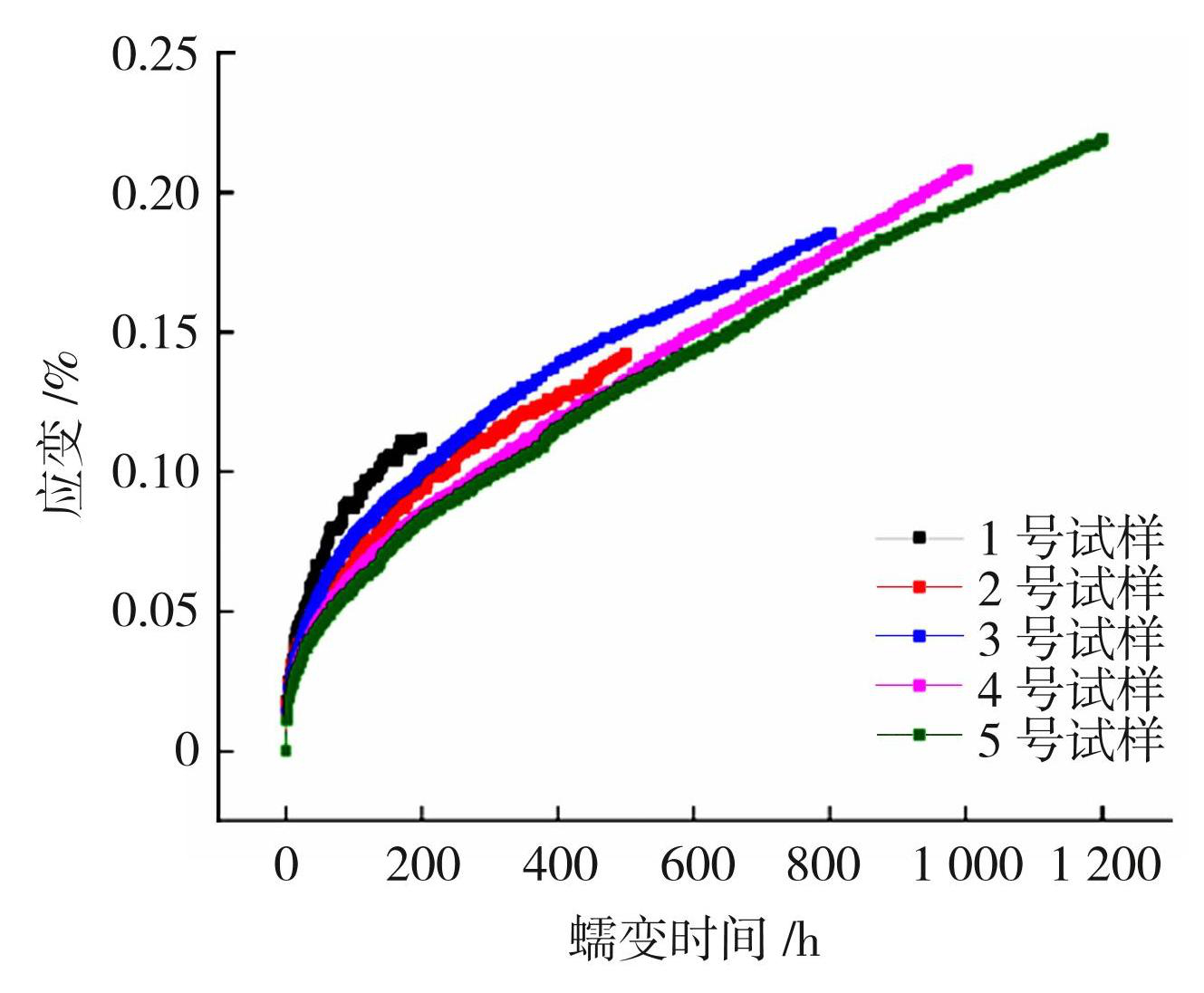

不同蠕变损伤状态的试样如图6所示,对应的蠕变曲线图见图7。随着蠕变时间增加,应变量不断升高,并发生了明显的伸长,其中5号试样变形量最大,但未发现裂纹。

图6蠕变损伤试样

Fig.6Creep-damaged specimen

图7蠕变曲线图

Fig.7Creep curve

2.2 磁性参数变化

2.2.1 磁矫顽力测定结果

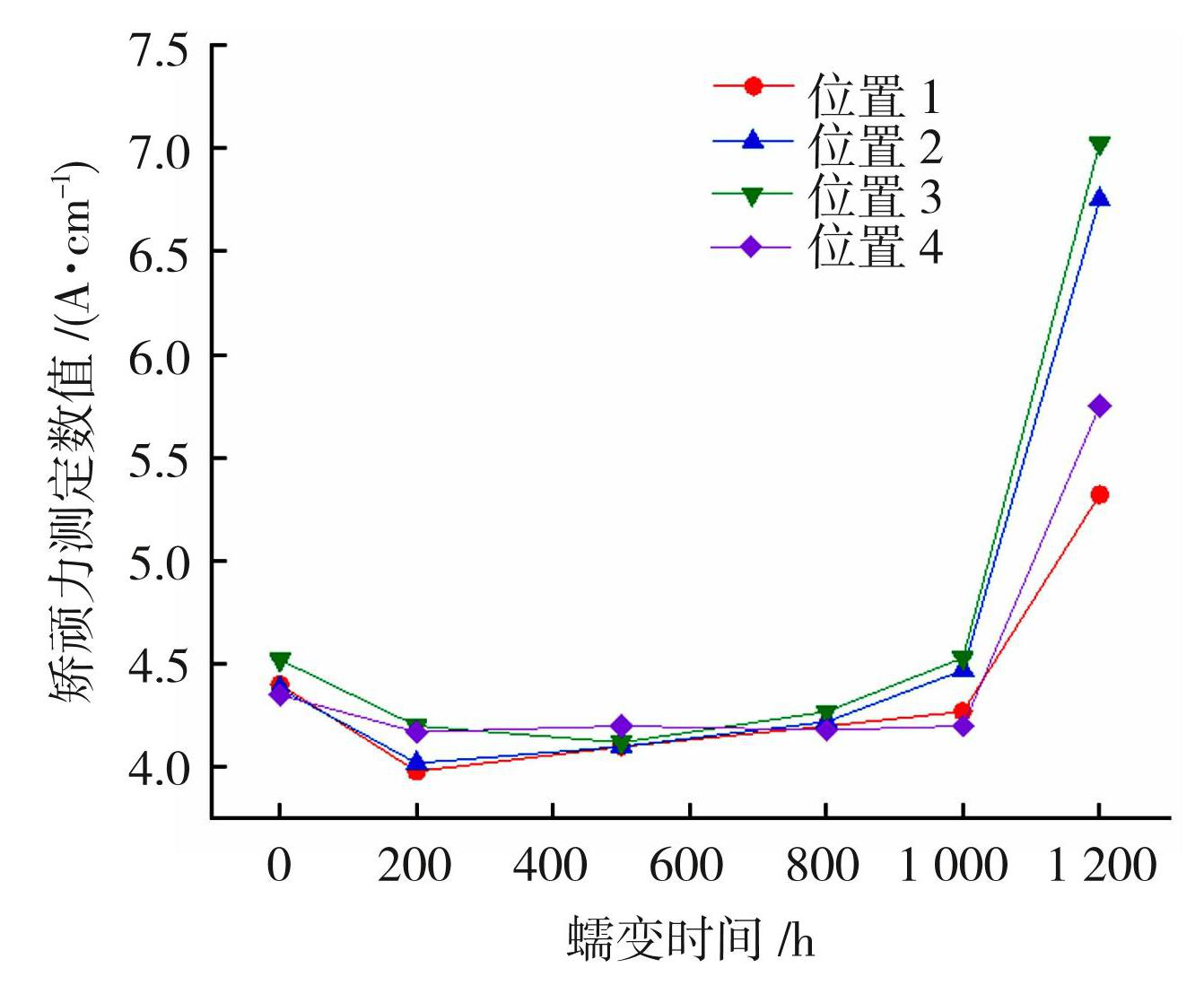

蠕变损伤试样的磁矫顽力变化趋势如图8所示。由图8可知,在蠕变时间1 000~1 200 h时,磁矫顽力的变化趋势发生了明显的突跃。在后续的研究中,将对这一阶段磁矫顽力数值变化进行着重分析。对试样位置1、位置4(首尾部位)和位置2、位置3(中间部位)分别进行数据处理,如图9和10所示。

图8各试样磁矫顽力测定数值变化图

Fig.8Variation of coercive force measurement values for each specimen

图9首尾部位磁矫顽力测定数值变化图

Fig.9Variation of coercive force measurement values at head and tail positions

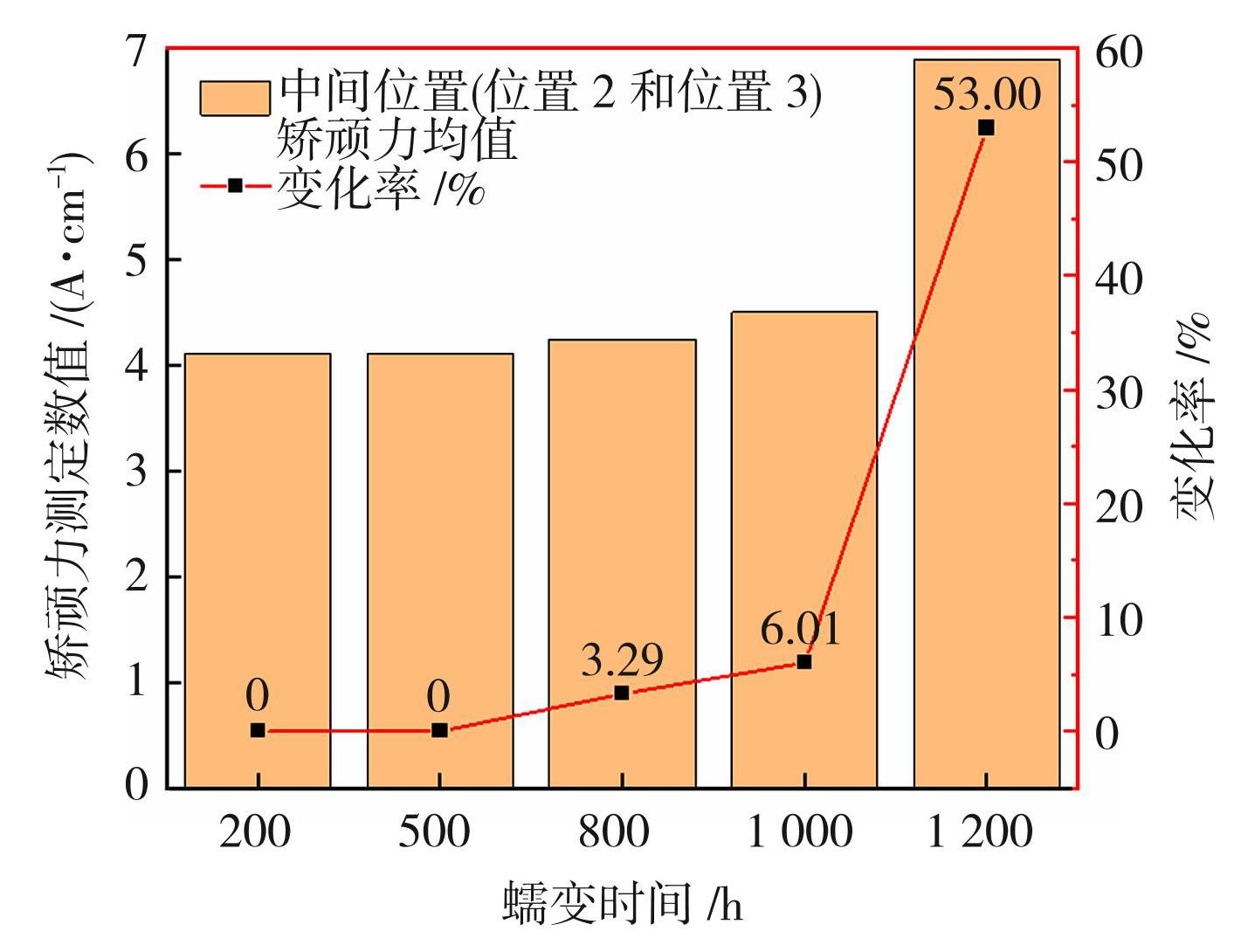

对于试样的首尾部位,蠕变时间为200~1 000 h时,磁矫顽力呈现缓慢递增的趋势,但基本处于4.0~4.3 A/cm之间,变化幅度并不明显。当蠕变时间超过1 000达到1 200 h时,磁矫顽力出现大幅度提升,变化率为30.70%。对于试样的中间部位,当蠕变时间在1 000~1 200 h时,磁矫顽力出现了更大幅度的增长,变化率为53.00%。

对于蠕变时长为1 200 h的5号试样,磁矫顽力呈现“中间高,两头低”分布,且中间相比于两头,磁矫顽力平均值差超过1 A/cm。考虑到探头的尺寸较大,所测的磁矫顽力为整个探头检测区域的平均值,可以大致做出如下判断:相较于其他位置,磁矫顽力值变化最明显的位置为试样中心,这一位置尽管未出现宏观裂纹,可能在微观组织层面上发生损伤或劣化,导致磁矫顽力突变。对于该蠕变损伤试样而言,该位置为危险区域,将来可能在此处率先发生断裂失效。

图10中间部位磁矫顽力测定数值变化图

Fig.10Variation of coercive force measurement values at middle position

2.2.2 磁巴克豪森噪音检测结果

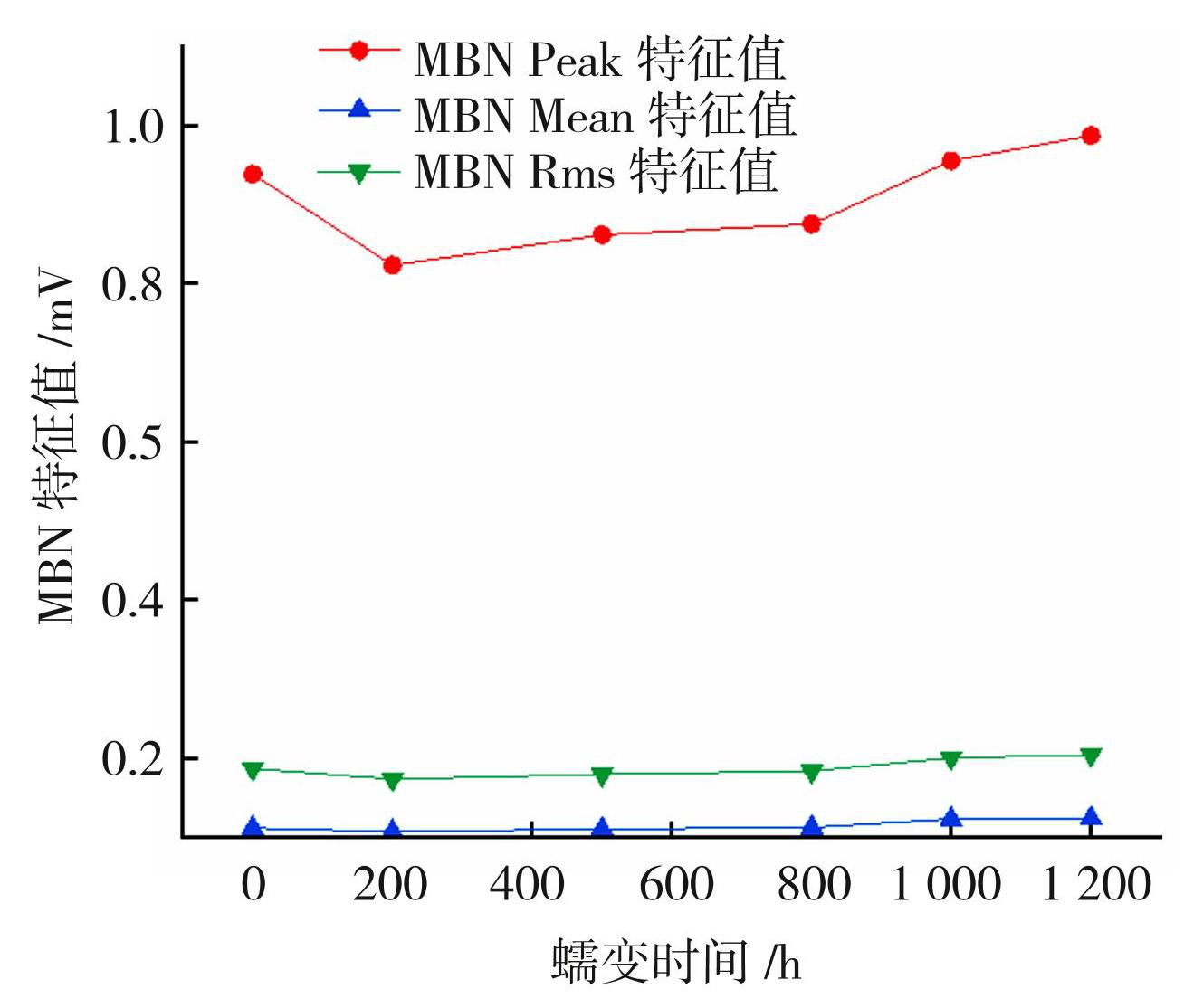

对试样位置A和G处的磁巴克豪森(MBN)特征值进行整理分析,其变化趋势如图11所示。可看出试样首尾两处位置的MBN特征值随着蠕变时间增长,变化幅度较小,故大致可以判断蠕变断裂应该不会出现在首尾区域。

图11试样位置A和位置G处MBN特征值变化图

Fig.11Variation of MBN characteristic values at positions A and G of specimens

对检测数据重新筛选,重点对中间部位(位置B~F)进行分析,得到各试样位置B~F处的3组MBN特征值变化,如图12所示。由图12可知,蠕变时间为0~200 h时,MBN信号的峰值(Peak)、均值(Mean)和均方根(Rms)特征值都呈现出小幅下降态势,变化率分别为7.45%、0.44%和3.45%。在蠕变时间为200~1 000 h时,MBN信号特征值随着蠕变时间增长而单调增加,但每次的变化率都不超过15%。当蠕变时间达到1 000 h后,MBN信号特征值突降,且下降幅度为40%~43%。

图12试样位置B~F的MBN特征值变化图

Fig.12Variation of MBN characteristic values at positions B to F of specimens: (a) MBN Peak characteristic value; (b) MBN Mean characteristic value; (c) MBN Rms characteristic value

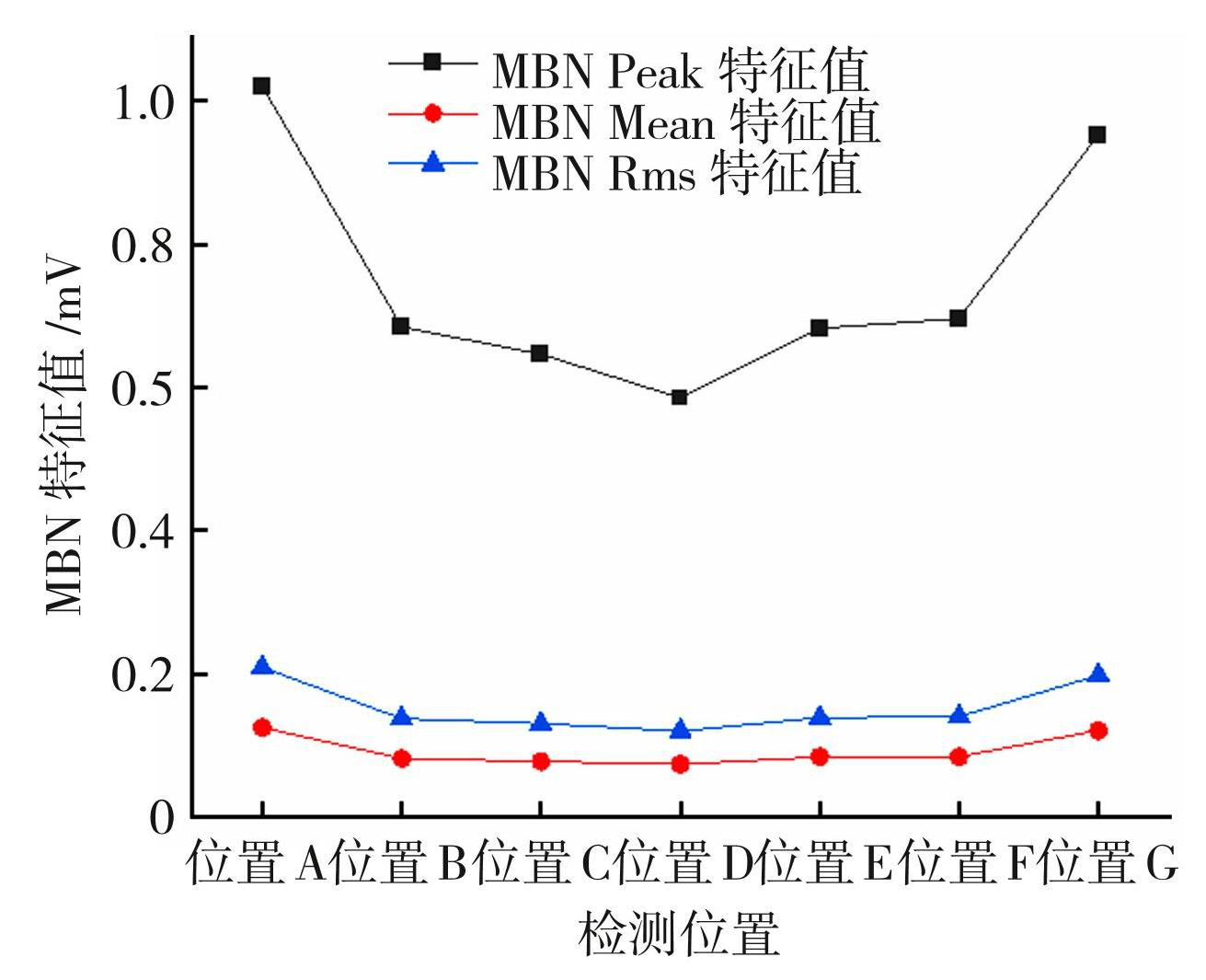

以5号试样为例,对其各个点位上的MBN特征值进行分析,其3组特征值在不同测点位置上的变化情况如图13所示。对于蠕变时长1 200 h的5号试样,从位置A到位置G处的MBN信号Peak、Mean和Rms特征值呈现先减小后增加的趋势,其中位置A~B和位置F~G两处的特征值变化最大,而在位置B~F处,其特征值整体上都保持较为稳定的状态,但都在位置D跌到谷底。与磁矫顽力数值变化相似,MBN特征值同样都是在试样的中心位置发生了最明显的变化差异,对于此位置需予以足够重视。

图135号试样各位置MBN特征值变化图

Fig.13Variation of MBN characteristic values at each position of specimen 5

2.3 微观分析结果

综上可知,在试样的中间位置磁性能出现了明显的变化,因此在该位置取样,进行微观分析,具体位置如图14所示。

图14信号突变最严重位置

Fig.14Position of most severe signal mutation

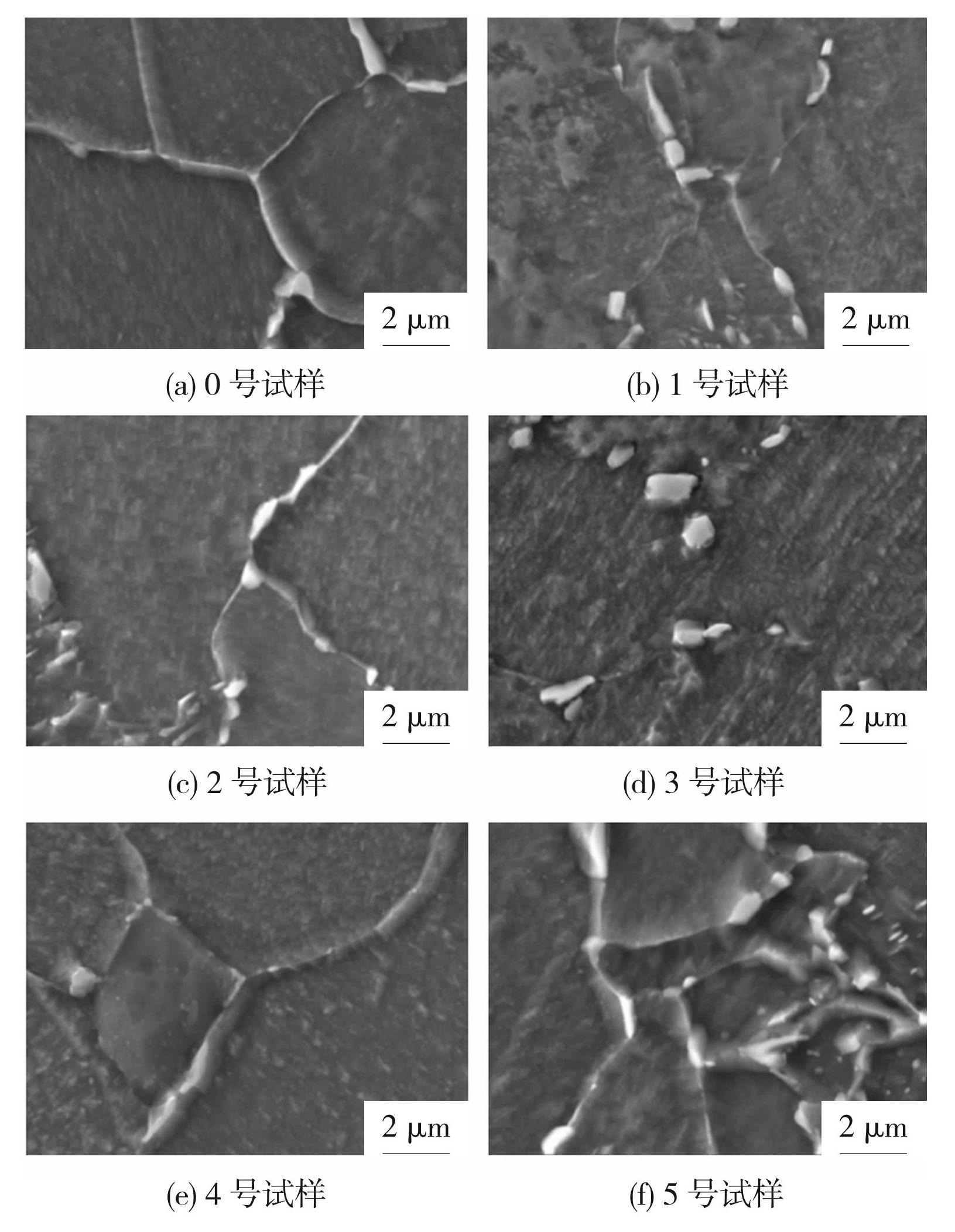

2.3.1 SEM分析

图15为0~5号试样部分晶界结构的高倍扫描电镜图像。由图15可知,不同蠕变损伤条件下,晶界及晶体内部均弥散有少量细小碳化物,这些碳化物对晶体起钉扎作用。随着高温和应力的持续作用,晶界在一定程度上也发生了迁移和合并,当试样的蠕变时长达到1 200 h时,原本弥散分布在晶界位置的细小碳化物,也出现了增长、粗化倾向,碳化物颗粒也在晶界处进一步聚集,导致材料蠕变性能的下降[19-20]。

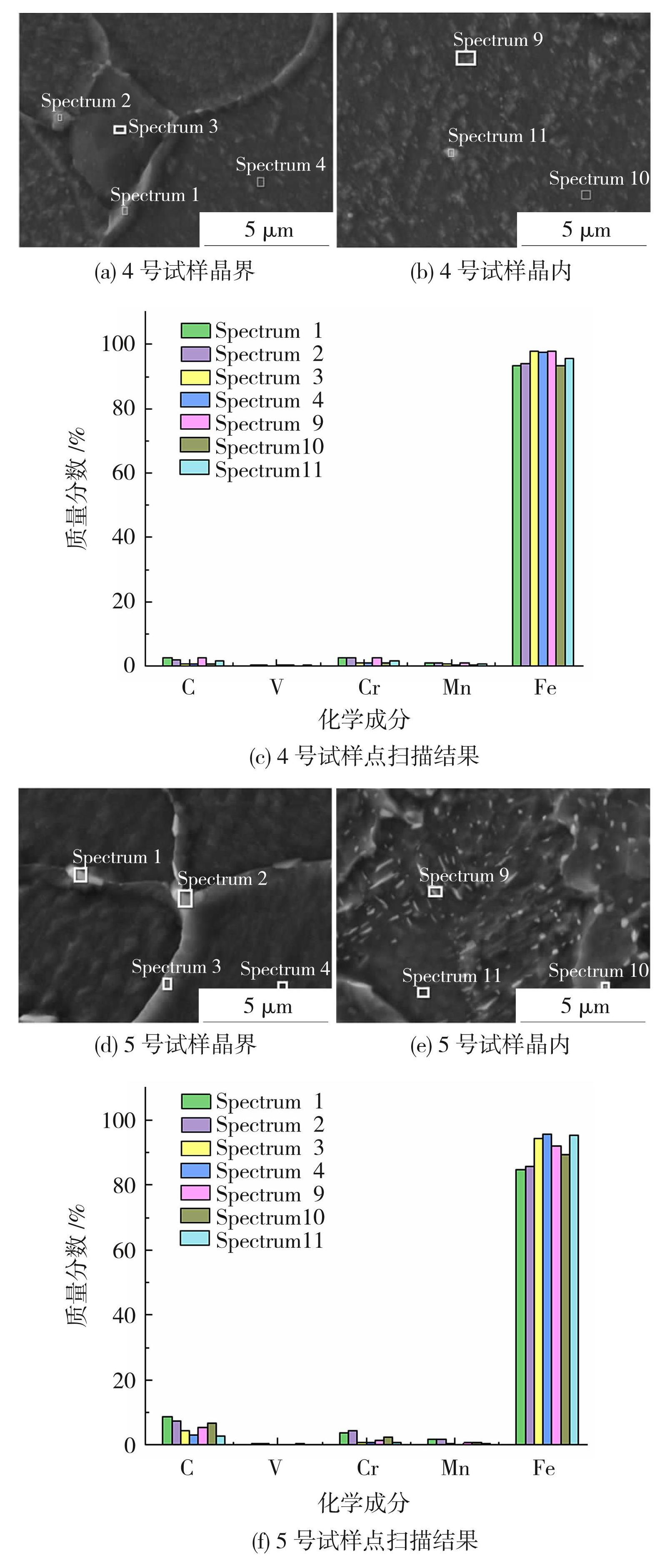

2.3.2 EDS分析

对1~5号试样分别选取两处晶界部位和一处晶内部位,进行EDS面扫描分析。经分析整理后可知,1~4号试样(蠕变时间分别为200、500、800和1 000 h)微观结构及成分上没有发生明显的变化。当蠕变时长达到1 200 h(5号试样)时,晶界1、2和晶内的碳含量分别由4号试样中的0.69%、0.67%、0.57%增长至3.00%、3.35%和3.22%,在这些位置原本弥散分布的碳化物积聚,使得这些位置的碳含量出现突变性增加。为确保扫描元素测试准确性,针对4号和5号试样的晶界和晶内结构进行点扫描分析,扫描结果如图16所示。

图15各试样高倍扫描电镜图像

Fig.15High magnification SEM images of each specimen: (a) specimen 0; (b) specimen 1; (c) specimen 2; (d) specimen 3; (e) specimen 4; (f) specimen 5

通过EDS点扫描获得的结果可以看出,4号和5号试样中各成分的质量分数存在一定差异。5号样晶界1析出相中C的质量分数最高可达到8.81%,而4号样晶界1中C质量分数最高点位仅为2.60%。同时,5号样晶界1析出相中也含有一定量Cr,其质量分数最高达4.45%,4号样的晶界1中,析出相中Cr质量分数最高为2.71%,与5号样存在一定差距;而基体内Cr含量相对较低,最低仅为0.67%,说明在此阶段,基体中的Cr已向晶界逐步转移形成碳化物。另一方面,5号样析出相中Mn含量也逐步升高,V含量在晶界和晶内均较为稳定。基体中Cr、Mn等合金元素从基体向晶界碳化物中的再分配,也会导致材料热强性的逐步下降。此外,对于4号样和5号样的晶内部分,各成分的质量分数的主要差异同样体现在C元素上,更高的C含量影响了碳化物的尺寸大小,也有可能是影响磁性参数变化的一项重要因素。

图164号和5号试样点扫描结果

Fig.16Point scanning results of specimens 4 and 5: (a) grain boundary of specimen 4; (b) grain interior of specimen 4; (c) point scanning results ofspecimen 4; (d) grain boundary of specimen 5; (e) grain interior of specimen 5; (f) point scanning results of specimen 5

2.3.3 EBSD分析

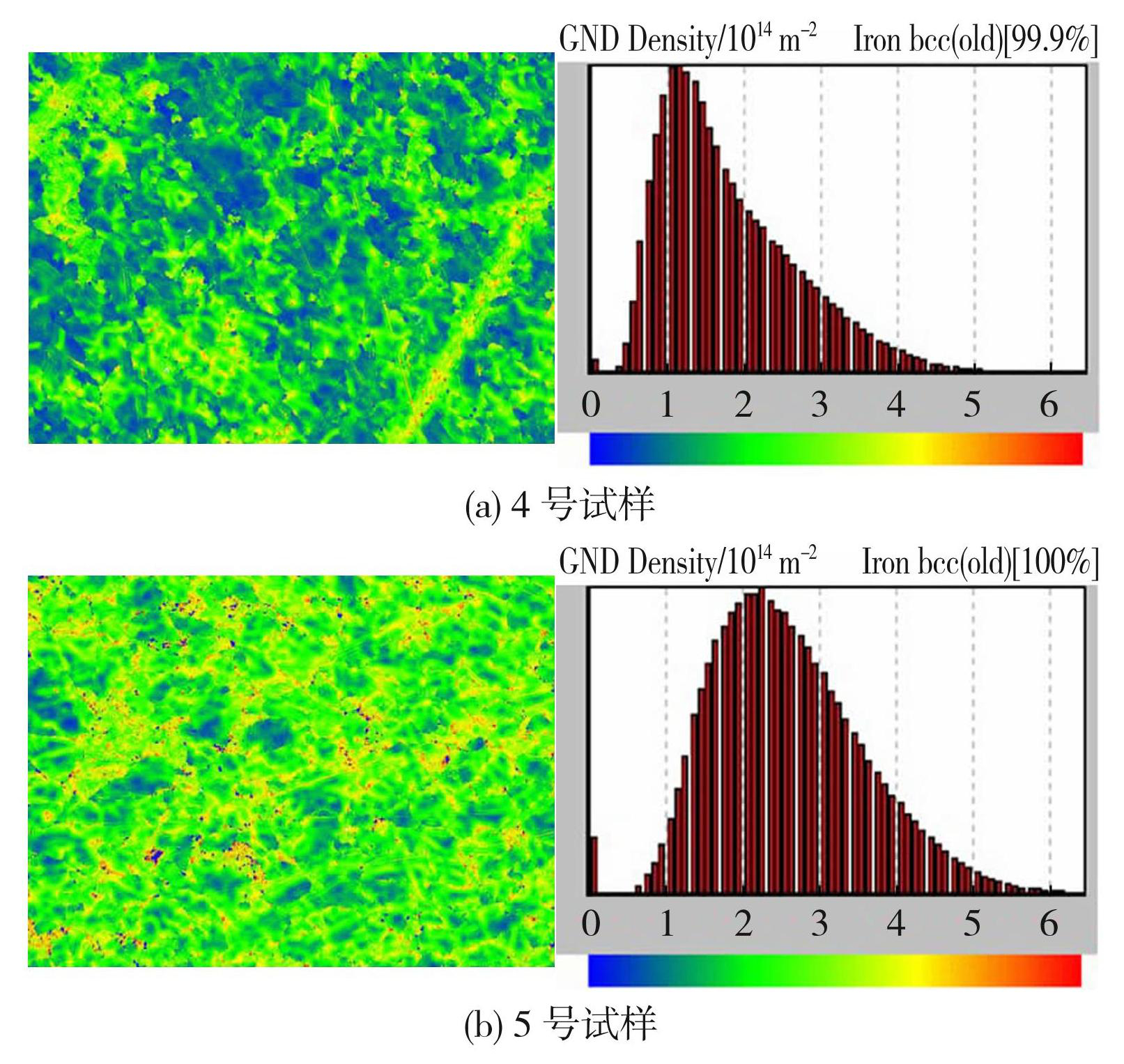

对4号和5号试样进一步进行电子背散射衍射分析,图17为试样的反极图(IPF图),不同颜色代表不同的晶粒取向,可用于定性表征晶粒内变形情况,取向分布图的颜色不均匀时,说明晶粒内有应变存在[21]。

图174号和5号试样EBSD反极图(IPF图)

Fig.17EBSD inverse pole figure (IPF) maps of specimens 4 and 5: (a) specimen 4; (b) specimen 5

可以看出12Cr1MoVG试样在高温和应力条件下存在一定程度的变形,蠕变损伤的积累使位错继续增殖和湮灭[22],晶粒间的析出物发生粗化与聚集,会加速蠕变的进行,蠕变性能也随之下降[20]。由于不均匀变形引起的晶粒相对滑动是导致开裂的主要诱因因素,可认为晶体滑移是在分切应力作用下完成。根据Schmid定律,如式(1)所示[23],单晶内,当分切应力大于临界分切应力时,滑移开始启动。

(1)

式中:τ为分切应力;τc为滑移系启动的临界分切应力;φ为滑移面与外力中轴的夹角;λ为滑移方向与外力中轴的夹角;σs为起始屈服强度; cosφcosλ为Schmid因子,其值在0到0.5内变化。Schmid因子较大时,滑移容易启动,被称为软取向;反之,Schmid因子较小时,滑移不容易启动,被称为硬取向。

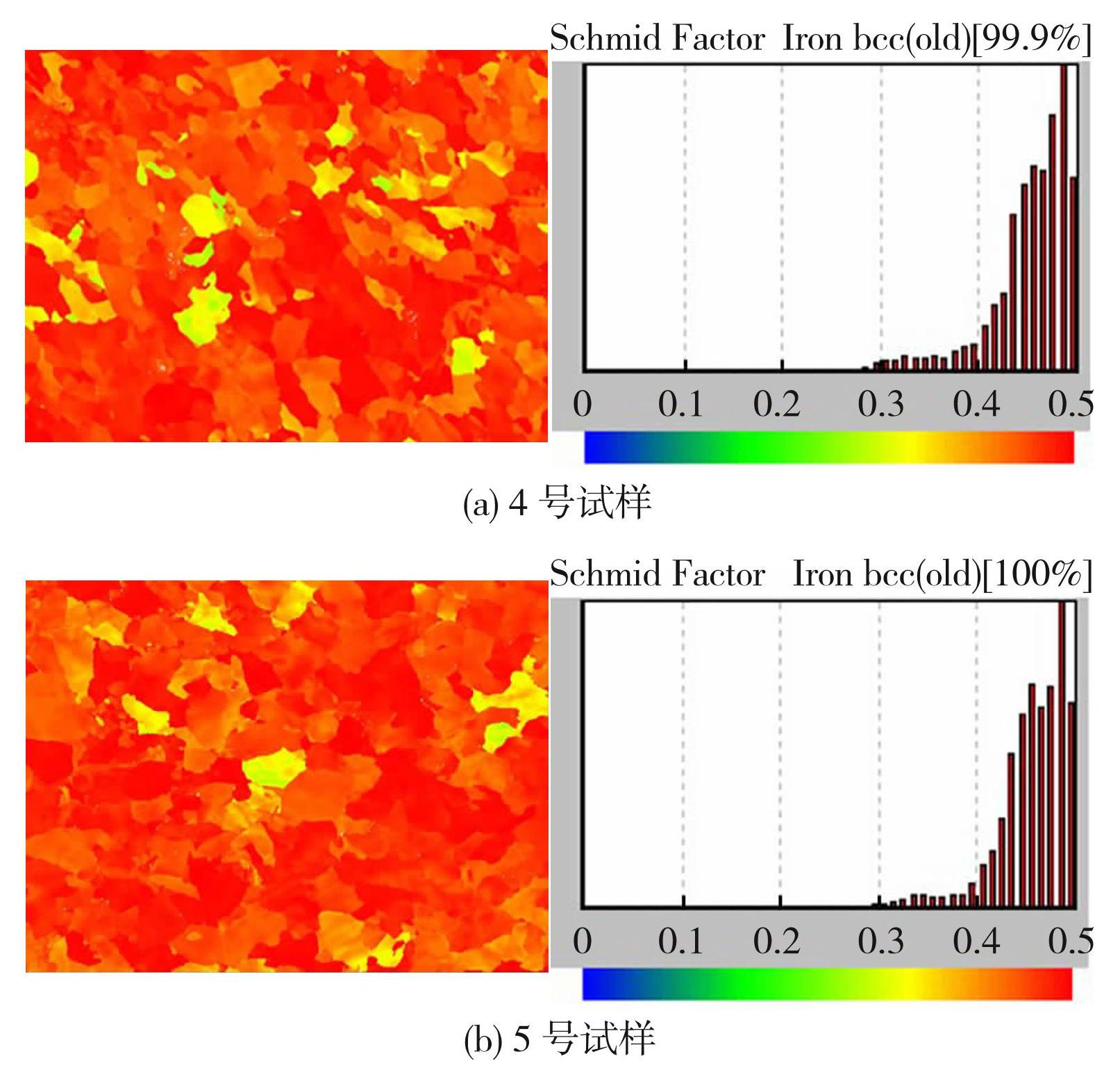

图18为4号和5号试样的Schmid因子分布图。由图18可知,4号和5号试样的Schmid因子数值大都大于0.3,以软取向晶粒为主。相较于4号试样,蠕变程度更深的5号试样的软取向晶粒数量有一定程度的增多,因此晶粒的滑移越容易发生。值得注意的是色彩差异较为明显的位置(软、硬取向晶粒交界处),硬取向晶粒难以变形,而相邻的软取向晶粒易于滑动,因此在其交界处位错运动难以传递,积累了大量位错,从而容易引起较大局部塑性变形。除此之外,位错累积的交界也往往充当杂质原子偏聚与氧化的快速通道,从而会引起交界处本身塑韧性的下降[24]。

图184号和5号试样的Schmid因子分布图

Fig.18Schmid factor distribution maps of specimens 4 and 5: (a) specimen 4; (b) specimen 5

(2)

式中:ρGND为对应点的GND密度;θ为该点的局部取向角度;μ为扫描点的单位长度;b为柏氏矢量(~0.25 nm)。

通过上式可计算得到4号和5号试样中的ρGND分布,如图19所示,分别为4号和5号试样的局部取向差图(KAM图)及GND密度分布图。由图19可知,5号试样相较于4号试样,其GND密度有着明显的增加。在蠕变早期阶段,塑性应变的积累使得可动位错增殖,致使GND密度迅速增大。随着蠕变程度的深入,基体内位错的攀移与滑移使得GND密度持续上升[21]。由于渗碳体的逐步溶解,晶界成为位错运动的主要阻碍,位错滑移和晶界滑移在蠕变变形过程中占据了主导作用。

2.4 讨论

磁矫顽力数值和MBN信号作为表征铁磁性材料的重要参数,都与材料磁畴结构和磁畴壁的运动规律存在关联性,如材料受力、硬度、组织成分、晶粒大小等都会使磁矫顽力数值和MBN信号发生改变。

图194号和5号试样KAM图和GND密度分布图

Fig.19KAM maps and GND density distribution maps of specimens 4 and 5: (a) specimen 4; (b) specimen 5

在蠕变时长为0~200 h时,磁矫顽力数值和MBN特征值略微下降,由于试样在580℃的温度下保持了一定时间(相当于进行热处理),高温和载荷带来的损伤很轻。蠕变时长为200~1 000 h时,12Cr1MoVG材料的微观组织未出现明显变化,各成分的质量分数也几乎保持不变。在这一阶段,碳质量分数低,碳化物尺寸相对较小,起到钉扎强化作用,磁矫顽力数值和MBN特征值都表现出随时间增加而上升的趋势。此时虽然碳化物畴壁的钉扎力度较大,但周围静磁力很少,整体对磁信号影响较小,因此2种磁性能参数处在一个平缓变化的状态。

但是对蠕变时长为1 000~1 200 h这一时期的12Cr1MoVG材料而言,相比于前一阶段,磁矫顽力数值突然显著增加,而MBN特征值在这一阶段发生了大幅度减小,出现最明显参数值突变的位置都为试样的中间位置。由微观分析可知,1 200 h的损伤试样的碳质量分数明显升高,碳化物尺寸增大,高温下溶解碳沿晶界扩散,原本弥散分布在晶界位置的细小碳化物也有了长大、粗化的趋势,并与Cr等合金元素相互作用,形成了更细小的析出相,在晶界处进一步聚集,进而使得钉扎点增加,形成较大作用范围的钉扎中心,增大钉扎能量,各成分相对晶界的钉扎都使磁畴壁的移动受到阻力,将约束磁畴壁的自由移动。因此在这一时期,磁矫顽力数值大幅增加,MBN特征值大幅降低。

3 结论

利用磁矫顽力法和磁巴克豪森噪音法对12Cr1MoVG钢高温蠕变试样的损伤程度进行诊断,并结合扫描电镜(SEM)和EBSD技术表征其内部微观组织演化过程,得到以下结论。

1)早期蠕变损伤的准确预测是主蒸汽管道安全运行寿命评估的关键;在蠕变过程第一阶段,材料微观损伤长期积累将导致碳化物和其他合金元素析出增强,钉扎作用明显,严重制约了磁畴壁的运动,将导致其宏观磁特性参数发生显著变化,这是磁性无损检测技术适用于高温蠕变损伤评估的理论基础。

2)磁矫顽力及磁巴克豪森噪音信号特征值可表征材料的微观损伤程度,评估其早期蠕变损伤状态,并以此对后期出现的蠕变裂纹提前预警,实现锅炉高温主蒸汽管道母材早期结构损伤(以蠕变为主)的初步诊断与评估。

3)在实际应用中,主蒸汽管道磁信号突变的位置可视作可能率先发生蠕变断裂的位置,建议对该位置重点关注并实施结构健康监测。