随着近年来中深孔爆破技术的快速发展和广泛应用,潜孔钻机在凿岩过程中产生的矿尘危害愈发突出,不仅严重威胁作业人员的身体健康,同时对矿区周边环境产生恶劣影响,已成为露天矿山引发周边群众强烈不满的原因之一[1-4].目前潜孔钻机配套的除尘设施为干式捕尘器或湿式凿岩.因干式捕尘器使用的压风马达风机耗费大量压风,影响凿岩效率,同时除尘能力小,很难达到除尘效果.而湿式凿岩耗水量大,且很多露天矿山由于作业施工点水平高,取水困难,同时,施工后清除孔内积水(碴)困难[5-15].因此,通过开展泡沫发生器的泡沫流量、发泡倍数及半衰期等性能实验,确定出影响泡沫发生器发泡性能的主要参数,得出泡沫发生器的最佳工况点,对于改善露天矿山的作业环境,保障潜孔钻机作业人员的身体健康具有极其重要的现实意义.

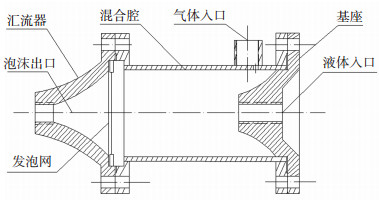

1 泡沫产生机理本次发泡实验所使用的泡沫发生器,主要是利用气、液两相高速混合并接触,将气体粉碎成气泡,其基本结构如图 1所示,主要由基座、混合腔、发泡网及汇流器组成.其发泡机理为:发泡剂溶液由液体入口以射流的方式进入,高压气体由气体入口高速喷入混合腔,高速射流卷吸空气形成涡流,具有较高动能的气液在低压区对混合体做功,为了减少射流与卷吸空气间冲击损失,空气和射流在混合腔内相互掺混,使得发泡剂分子在进入液体中的气体和液体接触的界面上吸附,并且沿切线方向垂直站立,疏水基朝向气相,亲水基朝向液相且紧密排列,形成大量具有两相介质的泡沫群体,又经发泡网再次充分发泡,最后泡沫从汇流器的出口喷出.液体入口采用直管结构的原因是入口至混合腔段,孔口突然增大,且正好与高速气体相遇,受到强烈的挤压作用,强化气体与发泡剂溶液的混合,更有利于气液两相的分散.

|

图 1 泡沫发生器装配示意 |

为了考察泡沫发生器的发泡性能,在实验室搭建了一套泡沫发生装置,该系统将空气压缩机作为气源,也是唯一动力源,不仅为泡沫发生器提供高压气体,也通过压气将气水包中的发泡剂溶液压出,并通过泡沫发生器中气液混合产泡,实验装置系统如图 2所示,实物如图 3所示.本实验中使用的发泡剂配方为课题组自主研发,实验前在储水池中以相应的质量分数及比例配好并保证充分溶解.通过调压阀及浮子流量计可以自由调节气液的流量,并通过压力表读出气压和水压.待泡沫产生稳定后,通过记录充满容积为5 L塑料量杯的时间来计算泡沫流量,记录泡沫体积衰减1/2时间作为半衰期,待泡沫完全破灭后,记录量杯内所析出发泡液的体积来计算发泡倍数.为尽量消除误差,在相同条件下每次实验测量3次并取平均值.

|

图 2 泡沫发生实验装置系统示意 |

|

图 3 泡沫发生实验装置 |

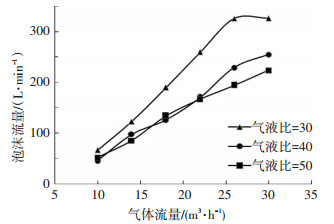

使用质量分数为1.5 %的发泡剂配方2,在0.7 MPa气压条件下,分别调节气体流量为10、14、18、22、26、30 m3/h,气液比为30、40、50,得出气体流量对泡沫流量的影响如图 4所示.由图 4可知:1)随着气体流量的增加,参与发泡的空气分子随之增加,导致泡沫流量逐步增大.当气体流量达到泡沫发生器的工作极限时,泡沫流量不再继续增加,基本保持不变,甚至开始呈现下降的趋势.2)气体流量过大或过小均会影响泡沫质量,流量过大,气液在混合腔内相互掺混剧烈,形成的泡沫颗粒直径过小,宏观上以雾状形态喷出;流量过小,气液掺混不够充分,发泡剂分子在气液接触界面上未能充分吸附,导致泡沫呈水射流状喷出.3)气液比为30时泡沫流量整体最大,当气体流量为26 m3/h时,泡沫流量达到最大值325 L/min.

|

图 4 气体流量与泡沫流量关系 |

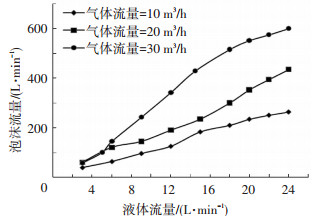

使用质量分数为1.5%的发泡剂配方2,在0.7 MPa气压条件下,分别调节气体流量为10、20、30 m3/h,液体流量为3、6、9、12、15、18、20、22、24 L/min,得出泡沫流量随液体流量的关系曲线如图 5所示.由图 5可知:1)随着液体流量的增加,气液接触界面上吸附的发泡剂分子增多,形成的两相泡沫群体总量增大,泡沫流量随之增加.2)当气体流量为10 m3/h,液体流量超过20 L/min时,泡沫自发生器呈水射流状态喷出.本实验中,最佳发泡效果为:当液体流量为18 L/min,气体流量为30 m3/h时,泡沫流量为515 L/min.

|

图 5 液体流量与泡沫流量关系 |

使用质量分数为1.5%的发泡剂配方2,在气体流量为18 m3/h,液体流量为7.5 L/min(气液比为40)的条件下,测定不同发泡网在不同气压条件下的泡沫流量如图 6所示.其中,发泡网1为2 mm×2 mm铁丝网(约10目),发泡网2为45目铁丝网,发泡网3为70目铁丝网.由图 6可知:1)气压相同时,发泡网目数越大,网孔间距越小,混合腔内初次形成的泡沫被发泡网再次混合的程度越高,发泡剂分子在气液接触界面上排列更为紧密,导致产生的泡沫直径越小,泡沫流量降低.整体来说,发泡网1发泡流量最大.2)对于发泡网1,当0.6 MPa气压时,泡沫流量达到最大值142.6 L/min;对于发泡网2,当0.3 MPa气压时,泡沫流量达到最大值136.0 L/min;对于发泡网3,0.7 MPa气压时,泡沫流量达到最大值128.0 L/min.

|

图 6 发泡网与泡沫流量关系 |

为研究发泡剂质量分数与泡沫流量的关系,分别配备质量分数为0.2%、0.5%、0.8%、1.0%、2.0%、3.0%、5.0%及8.0%的发泡剂配方1、2和3灌入气水包内,在气压为0.75 MPa、气液比为30的条件下进行发泡,得出泡沫流量与发泡剂质量分数的关系如图 7所示.由图 7可知:1)随着发泡剂质量分数的增加,单位体积内发泡剂质量增大,气液接触界面上排列的发泡剂分子数量增多,导致形成的泡沫群体总量增大,泡沫流量逐渐增加.当增大到一定值后,由于混合腔体积有限,泡沫流量基本不再增加.2)不同发泡剂配方条件下泡沫流量基本相同,说明配方对泡沫流量的影响较小,基本可以忽略不计.从工业应用成本的角度考虑,发泡剂质量分数不宜过高.

|

图 7 发泡剂质量分数与泡沫流量关系 |

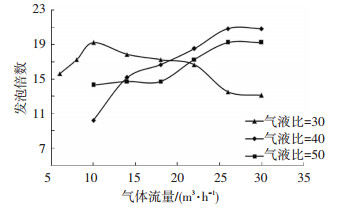

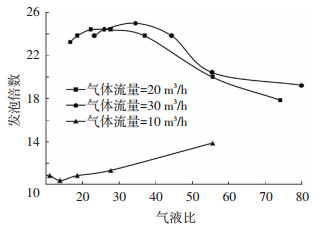

使用质量分数为1.5%的发泡剂配方2,在0.7 MPa气压条件下,分别调节气体流量为6、8、10、14、18、22、26、30 m3/h进行实验,得出气液比在30、40、50条件下,气体流量对发泡倍数的影响如图 8所示.由图 8可知:1)发泡倍数随气体流量的增大呈先增大后减小的趋势.气体流量增加,气液间相互掺混比较充分,发泡倍数随之增大.气体流量过大时,气液间相互掺混剧烈,发泡剂分子在界面上排列紧密,形成的泡沫直径较小,导致发泡倍数逐渐减小.2)当气液比为50时,发泡倍数在气体流量为26~30 m3/h范围内取得最大值19;当气液比为40时,发泡倍数在气体流量为26~30 m3/h范围内达到最大值21;当气液比为30,气体流量为10 m3/h时,发泡倍数最大为19.

|

图 8 气体流量与发泡倍数关系 |

使用质量分数为1.5%的发泡剂配方2,在0.7 MPa气压条件下,分别调节气体流量为10、20、30 m3/h,液体流量为20.0、18.0、14.5、12.0、9.0、6.0、4.5、3.0 L/min,得出某气体流量条件下,气液比对发泡倍数的影响关系,如图 9所示.从图 9中可知:1)随着气液比逐渐增大,液体流量逐渐减小,发泡倍数先增大后减小.2)当气体流量为30 m3/h时,最佳气液比范围为:25~45,此时发泡倍数可达24.5;当气体流量为20 m3/h时,最佳气液比范围为:20~40,此时发泡倍数可达到25左右;当气体流量为10 m3/h时,最大发泡倍数为14,最佳气液比超过50,具体范围由于实验条件限制尚未得出.

|

图 9 气液比与发泡倍数关系 |

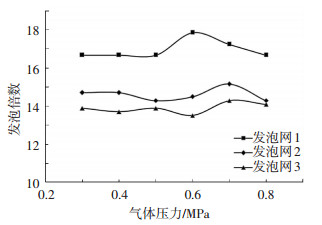

使用质量分数为1.5%的发泡剂配方2,在气压为0.75 MPa,气体流量为18 m3/h,液体流量为7.5 L/min的条件下,测定不同发泡网在不同气压条件下的发泡倍数如图 10所示.从图 10中可知:1)发泡网目数越大,产生的泡沫直径越小,发泡倍数越低.在上述实验条件下,发泡网1发泡效果最佳,最大发泡倍数达18.2)对于同一个发泡网而言,气体压力对发泡倍数影响并不明显,总体上来说,气压在0.6~0.7 MPa范围内时,发泡倍数较大.

|

图 10 发泡网与发泡倍数关系 |

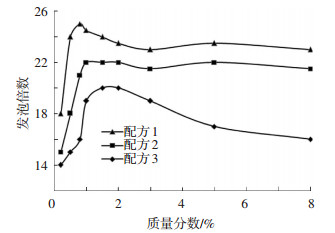

为研究发泡剂质量分数对发泡倍数的影响关系,分别配备质量分数为0.2%、0.5%、0.8%、1.0%、1.5%、2.0%、3.0%、5.0%和8.0%的发泡剂配方1、2和3,在气压为0.75 MPa、气液比为30的条件下进行发泡实验,得出发泡剂质量分数对发泡倍数的影响如图 11所示.从图 11中可知:1)随着发泡剂质量分数的增加,发泡倍数先增加至一个最大值,后逐步缓慢降低,达到某一数值后趋于稳定.2)不同配方条件下发泡倍数差别较大,配方1在质量分数为0.8%~1.0%时取得最大发泡倍数25,配方2在质量分数为1.5%~2.0%时取得最大发泡倍数22,配方3在质量分数为2.0%时取得最大发泡倍数20.

|

图 11 发泡剂质量分数与发泡倍数关系 |

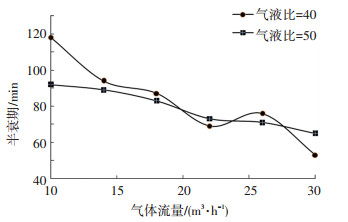

使用质量分数为1.5%的发泡剂配方2,在0.7 MPa气压条件下,分别调节气体流量为10、14、18、22、26、30 m3/h进行实验,得出气液比为40、50条件下,气体流量与半衰期的关系,如图 12所示.从图 12中可以看出:1)半衰期呈现出随气体流量增加而逐渐缩短的趋势.气体流量增大,气液间相互掺混比较充分,产生的泡沫体积较大,泡沫比较容易破裂,半衰期逐渐缩短.2)本实验条件下,气液比为40时半衰期整体大于气液比为50时的半衰期.

|

图 12 气体流量与半衰期关系 |

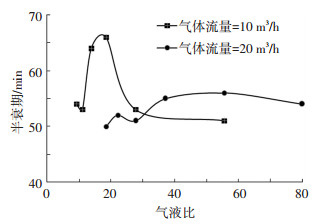

使用质量分数为1.5 %的发泡剂配方2,在0.7 MPa气压条件下,分别调节气体流量为10、20 m3/h,液体流量为3、6、9、12、15、18 L/min,可以得出相应气体流量条件下,气液比对半衰期的影响如图 13所示.从图 13中可知:1)半衰期随着气液比的增加整体呈现出先增长后缩短的趋势.气液比越大,液体流量越小,参与发泡的发泡剂越少,形成的泡沫体积越小,泡沫越不容易破裂,半衰期越长.当液体流量减小到一定值时,形成的泡沫直径越大,泡沫越容易破裂,半衰期越短.2)不同的气体流量条件下,泡沫稳定性最佳的气液比范围也不同.当气体流量为10 m3/h时,最佳气液比范围为13~25;当气体流量为20 m3/h时,最佳气液比范围为37~60.

|

图 13 气液比与半衰期关系 |

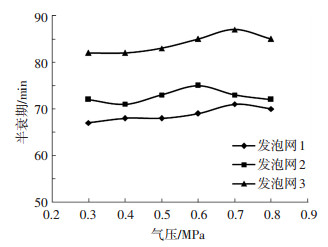

使用质量分数为1.5%的发泡剂配方2,在气压为0.75 MPa,气体流量为18 m3/h,液体流量为7.5 L/min的条件下,测定不同发泡网条件下泡沫的半衰期如图 14所示.从图 14中可知:1)发泡网目数越大,泡沫直径越小,泡沫稳定性越好,半衰期也越长.本实验中使用发泡网3发出的泡沫半衰期最长.2)气体压力对半衰期影响较小,气压在0.7 MPa时,半衰期较长.

|

图 14 发泡网与半衰期关系 |

为研究发泡剂质量分数对半衰期的影响,分别配备质量分数为0.2%、0.5%、0.8%、1.0%、1.5%、2.0%、3.0%、5.0%和8.0%的发泡剂配方1、2和3,在气压为0.75 MPa、气液比为30的条件下进行发泡实验,得出发泡剂质量分数对半衰期的影响如图 15所示.从图 15中可知:随着发泡剂质量分数的增加,半衰期先逐步缩短至一个最小值,后逐步缓慢延长,达到某一数值后趋于稳定;当配方1、2、3分别在质量分数为0.8%~1.0%、1.5%、2.0%时,半衰期分别达到其最小值59、65、94 min.

|

图 15 发泡剂质量分数与半衰期关系 |

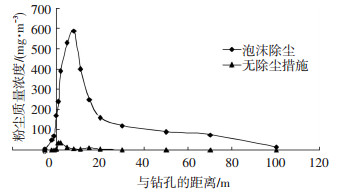

为检验泡沫发生器的现场应用效果,本课题组在某大型露天铁矿潜孔钻机作业现场开展了工业性试验.根据GBZ/T 192.1—2007《工作场所空气中粉尘测定第1部分:总粉尘浓度》以及类似文献中的测点布置方法,在该露天矿S03#采场内布置测点,取钻机中心断面与呼吸带高度平面的交线作为测点线,将粉尘质量浓度测点分别布置在距钻孔中心-5、-2、-1、0、1、2、5、8、11、15、20、30、50、70、100 m处,共计布置15个粉尘浓度测点.采用滤膜采样器对粉尘质量浓度进行测量,每个测点均进行不少于3次的数据测定,并取平均值.分别对潜孔钻机未采取除尘措施及泡沫除尘条件下粉尘质量浓度沿程分布进行现场测定,整理后如图 16所示.

|

图 16 采用不同除尘措施条件下粉尘质量浓度对比 |

从图 16中可以看出:1)在采场空间内,无除尘措施时粉尘质量浓度沿程先急剧升高,在钻孔后方约8 m处达到最大值,之后粉尘质量浓度快速降低,在钻孔后方约20 m处降低至一较小值,随后逐步缓慢降低.

2) 采取泡沫除尘措施后,粉尘质量浓度沿程分布规律基本保持不变,大致呈现出沿程先急剧上升至一个最大值,后逐步缓慢降低的趋势.但其最大值出现的位置却有所变化,在距钻孔中心2 m处达到最大值.

3) 泡沫除尘后粉尘质量浓度在数值上有较大幅度的降低,在距钻孔中心10 m外区域,粉尘质量浓度基本保持在10 mg/m3以内.整体来看,潜孔钻机泡沫除尘措施的平均除尘率高达90%以上.

5 结论1) 气体流量、液体流量(气液比)、发泡网及发泡剂质量分数是影响泡沫发生器发泡性能的4个主要因素.各因素均存在一个有效发泡的参数范围,超出范围均不能正常发泡,泡沫易雾化或呈水射流喷出.

2) 随着气体流量、液体流量及发泡剂质量分数的增加,泡沫流量随之增加,且达到一定值后趋于稳定;发泡倍数随之先增大后减小;半衰期随之先缩短后延长.发泡网目数越大,泡沫流量越小,发泡倍数越低,泡沫稳定性越好,半衰期越长.

3) 泡沫发生器最佳工况为:发泡网1,质量分数1.5%的配方2,气体压力0.7 MPa,液体流量18 L/min,气体流量30 m3/h.该工况条件下泡沫流量为515 L/min,发泡倍数为22,半衰期为65 min.泡沫除尘后采场空间粉尘质量浓度大幅度降低,在距钻孔中心10 m外区域,粉尘质量浓度基本保持在10 mg/m3以内.

| [1] |

谢振华, 李晓超. 露天矿山运输路面复合抑尘剂的研究[J]. 北京科技大学学报, 2012, 34(11): 1240-1244. |

| [2] |

KUMAR R S, MANI A, KUMARASWAMY S. Analysis of a jet-pump-assisted vacuum desalination system using power plant waste heat[J]. Desalination, 2005, 179(1/2/3): 345-354. |

| [3] |

TAKASHIMA Y. Studies on liquid jet gas pumps[J]. Journal Scientific Research Institute, 1952, 46: 230-246. |

| [4] |

CUNNINGHAM R G, DOPKIN R J. Jet breakup and mixing tube lengths for the liquid-jet gas pump[J]. Journal of Fluids Engineering, 1974, 96(3): 216-226. DOI:10.1115/1.3447144 |

| [5] |

陈贵, 王德明, 王和堂, 等. 大断面全岩巷综掘工作面泡沫降尘技术[J]. 煤炭学报, 2012, 37(11): 1859-1864. |

| [6] |

KUMAR R S, KUMARASWAMY S, MANI A. Experimen-tal investigations on a two-phase jet pump used in desalina-tion systems[J]. Desalination, 2007, 204(1/2/3): 437-447. |

| [7] |

陈腾飞, 何启林, 王广军, 等. 掘进巷道中泡沫除尘技术试验研究[J]. 煤炭科学技术, 2011, 39(9): 60-62. |

| [8] |

CUI J, WANG S. Application of CFD in evaluation and energy-efficient design of air curtains for horizontal refrigerated display cases[J]. International Journal of Thermal Sciences, 2004, 43(10): 993-1002. DOI:10.1016/j.ijthermalsci.2004.02.004 |

| [9] |

卢义玉, 王洁, 蒋林艳, 等. 煤层钻孔孔口除尘装置的设计与实验研究[J]. 煤炭学报, 2011, 36(10): 1725-1730. |

| [10] |

ZIMON A D. Adhesion of dust and powder[M]. 2nd ed. New York: Consultants Bureau, 1982: 196-219.

|

| [11] |

KOVSCEK A R, PATZEK T W, RADKE C J. A mechanistic population balance model for transient and steady-state foam flow in Boise sandstone[J]. Chemical Engineering Science, 1995, 50(23): 3783-3799. DOI:10.1016/0009-2509(95)00199-F |

| [12] |

曹中一, 李强, 吴万荣, 等. 基于MATLAB潜孔钻机旋风除尘器的尺寸优化设计[J]. 矿山机械, 2007, 35(11): 41-43. |

| [13] |

万里平, 孟英峰, 赵晓东. 泡沫流体稳定性机理研究[J]. 新疆石油学院学报, 2003, 15(1): 70-73. |

| [14] |

蒋仲安, 李怀宇, 杜翠风. 泡沫除尘机理与泡沫药剂配方的要求[J]. 中国矿业, 1995, 4(6): 61-64. |

| [15] |

刘晓蕊, 李宝玉. 新型泡沫除尘系统在井下突出软煤层钻孔中的应用[J]. 煤矿机械, 2010, 31(5): 198-200. |

2016, Vol. 48

2016, Vol. 48