2. 中国建筑第七工程局有限公司,450004 郑州

2. China Construction Seventh Engineering Division Co.,Ltd.,450004 Zhengzhou,China

装配式建筑因具有预制构件质量易控制、工期短、对环境影响小等优点,被广泛应用于建筑工程中.作为结构受力关键部位,装配式梁柱节点的力学性能及拼装后节点的完整性与可靠性受到国内外学者重视.文献[1]采用型钢对装配式钢筋混凝土梁柱节点核心区进行加强,并对该类节点进行了往复荷载试验研究;文献[2, 3]对装配式部分钢骨混凝土框架梁柱节点进行了往复荷载试验研究和有限元分析,验证了该类节点的力学性能及连接可靠性.

钢管混凝土柱因具有卓越的承载力、良好的延性及防火性能,被广泛应用于建筑结构.钢管混凝土柱-钢筋混凝土梁组合框架结构(CFST column to RC beam composite frame)也在国内外结构工程中得到一些应用.文献[4, 5, 6]对CFST柱-RC环梁节点进行了低周往复荷载试验;文献[7]对双层CFST柱-RC环梁节点开展了低周往复荷载试验;文献[8]对圆钢管混凝土柱-RC环梁节点进行了试验研究和有限元分析;文献[9]对薄壁钢管混凝土柱-RC环梁节点进行了往复荷载试验;文献[10]对CFST柱- RC梁单跨框架进行了拟静力试验,都验证了此类节点和框架具有良好的承载力和延性,破坏始于梁的失效,符合“强方钢管混凝土柱-弱钢筋混凝土梁”的理想失效机制;文献[11]对CFST柱-RC梁框架进行了抗火试验,验证了此种框架具有良好的抗火性能.现有研究都仅针对现浇或部分现浇结构,施工工序较复杂,装配式CFST柱-RC梁组合节点的抗震性能还未见文献报道.

本文结合装配式节点和CFST柱-RC梁组合节点在施工和抗震性能方面各自的优点,提出新型装配式套筒连接CFST柱-RC梁节点,设计制作了8个足尺装配式套筒连接CFST柱-RC梁节点试件,通过进行低周往复荷载试验和精细有限元分析,获得了该类节点在CFST柱所受不同轴压比、梁柱不同连接角度(45°、90°)、梁柱所处不同位置(中间节点、边节点)情况下的破坏形态、失效机制、滞回性能、骨架曲线、位移延性和耗能能力.

1 节点试验 1.1 试件制作按照CFST柱所受不同轴压比、梁柱不同连接角度和不同节点位置设计了8个足尺装配式套筒连接CFST柱-RC梁节点试件 (图 1、2),试件规格见表 1.方钢管混凝土柱截面尺寸为200 mm×200 mm,方钢管壁厚16 mm,采用Q345B级钢,钢管内填C50混凝土;梁截面尺寸均为200 mm×400 mm,采用C30混凝土,纵向受力钢筋和箍筋均采用HRB400级钢筋,各材料力学性能通过材料试验测得(表 2、3).45°边节点及45°中节点的试验装置及梁配筋与相应90°节点相同,只是柱与梁按45°浇筑.

|

图1 边节点详图(mm) |

|

图2 中节点详图(mm) |

| 表1 试件规格一览表 |

| 表2 混凝土材料力学性能 |

| 表3 钢材材料力学性能 |

施工步骤:1)预制方钢管柱段和钢筋混凝土梁;2)将柱吊装拼接至下层柱顶,上下层柱采用内层钢管连接内衬在节点域上方进行插接连接,插接点与梁顶面的距离不小于1倍梁高,柱间采用坡口焊接;3)预制梁纵向受力钢筋穿过柱钢管与相邻预制梁以长300 mm的连接套筒进行连接,距方钢管混凝土柱最近的套筒与柱边的距离不应小于500 mm;4)装配到位后,灌装柱混凝土并对梁柱拼接部位进行混凝土浇筑.

1.2 试验加载制度采用拟静力加载,试验装置见图 3,将柱固定于反力架,柱顶竖向荷载通过液压千斤顶施加,试验开始时将竖向荷载一次施加到预定荷载;往复荷载的加载位置位于梁端,千斤顶与梁端用铰支座相连,梁端加载以顺时针加载为正.梁端往复荷载采用荷载-位移混合控制加载制度,在梁纵筋屈服前按力控制加载,纵筋屈服后,以相应屈服位移的0.5倍为级差进行位移控制加载,当边节点梁 (中节点左梁或右梁)纵筋断裂时停止加载,终止试验.主要观测及量测内容:梁自由端加载点往复荷载及位移,节点核心区剪切变形,节点梁端塑性铰区转动,节点区梁纵筋、箍筋应变,节点区钢骨应变,裂缝开展情况以及节点破坏形态.

|

图3 试验装置图 |

经观测,各试件的损伤现象及破坏模式大致相同,可分为开裂、屈服和破坏3个阶段:首先按力控制方式正向加载,加载至梁端力达到开裂荷载Pcr时,梁上部(或下部)混凝土受拉开裂,出现首条裂缝(首条裂缝至柱边的距离为d);继续分级加载,裂缝逐渐在距离柱边较远的梁表面开展,正向加载至Py,p时,梁首根钢筋屈服,对应梁端位移记为Δy,p;卸载并反向加载,加载至Py,n时,梁另一侧钢筋屈服,对应梁端位移记为Δy,n,再卸载;此后进入位移控制加载阶段,按1.5、2、2.5、3、3.5…倍屈服位移分三级进行循环加载.随着控制位移的逐渐增大,梁裂缝在距柱边约30 cm范围内分布越来越密集,开始出现明显的裂缝,梁根部附近区域开始形成塑性铰,最终梁纵向钢筋在套筒附近处被拉断,构件破坏,构件破坏时钢管混凝土柱仍保持良好的工作性能,节点核心区域亦未见可见损伤,说明节点符合“强方钢管混凝土柱-弱钢筋混凝土梁”及“强节点-弱构件”的失效模式,节点试件典型破坏形态见图 4,主要试验结果见表 4.

|

图4 试件破坏形态 |

| 表4 主要试验结果 |

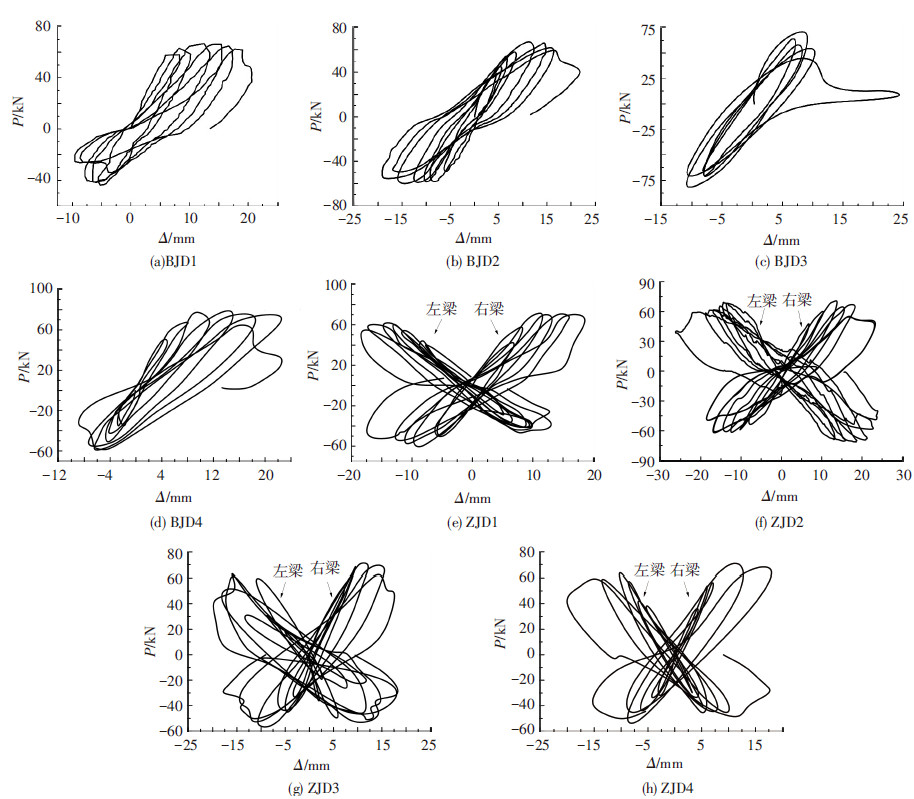

荷载-位移滞回曲线可反映试件的延性、刚度退化及耗能能力.各试件的滞回曲线见图 5,试件在加载初期处于弹性阶段,滞回环狭长,卸载后残余变形小,进入弹塑性阶段后,滞回曲线开始弯曲,卸载后残余变形增大,随着位移的不断增大,试件的滞回环面积逐渐变大,且愈显饱满,试件的峰值荷载开始下降,卸载后残余变形继续增大;由于梁为不对称配筋梁,正向和反向加载所得滞回曲线不对称;中节点左梁与右梁的滞回曲线形状及幅值都十分接近;45°节点试件的滞回曲线近似呈反S形,而90°节点试件的滞回曲线近似呈梭形,45°节点试件的捏缩效应稍显著于90°节点试件.

|

图5 试件滞回曲线 |

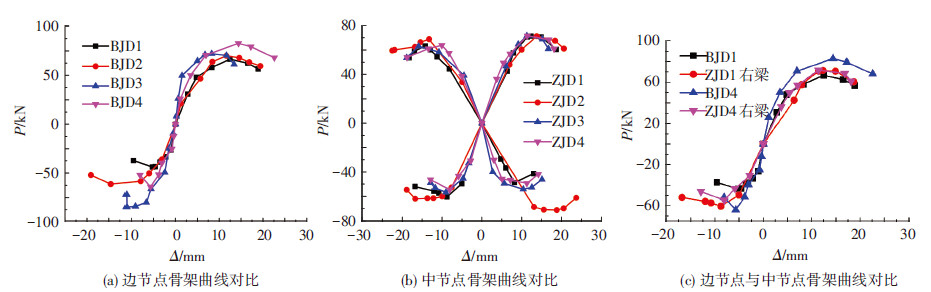

各试件的骨架曲线对比见图 6,由于梁为不对称配筋梁,所以正向加载与反向加载所得骨架曲线有一定差异,除个别情况外(BJD3),试件正向加载所得承载力均高于反向加载所得承载力.在连接角度和节点位置相同的情况下,对于45°边节点和45°中节点,正向加载时试件承载力随轴压比的增加而稍有增加,反向加载时试件承载力随轴压比的增加而明显增加;对于90°边节点和中节点,正向加载时试件承载力随轴压比的增加而增加,反向加载时试件承载力随轴压比的增加而减小.在轴压比及节点位置相同的情况下,90°边节点的承载力要高于45°边节点的承载力,而90°中节点的承载力低于45°中节点的承载力.在轴压比及连接角度相同的情况下,45°中节点的承载力高于45°边节点的承载力,而90°中节点的承载力低于90°边节点的承载力.

|

图6 节点试件骨架曲线对比 |

本试验采用位移延性系数,以梁端极限位移和屈服位移的比值μ表示构件延性:μ=Du/Dy,式中,梁端极限位移Du为试件荷载-位移骨架曲线下降段中荷载为0.85Pmax时所对应位移值,Dy为梁端屈服位移.按照上述方法获得的试件位移延性系数见表 5,45°节点试件的平均位移延性系数>3,90°节点试件的平均位移延性系数>4,试件具有较好的变形能力.

| 表5 试件位移延性系数 |

耗能能力是评估结构抗震性能的重要指标.本文采用等效粘滞阻尼系数(he)来评价节点的耗能能力,计算示意见图 7,he=Ed/2π,能量耗散系数Ed定义为试件在梁加载端荷载-位移(P-Δ)关系的一个滞回环的总能量与弹性能的比值:

式中SABC+SCDA为试件一个完整滞回环下的实际面积,SOBE+SODF为弹性能.

|

图7 等效粘滞阻尼系数he计算示意 |

本次试验获得的各试件能量耗散系数见表 6,45°节点试件的能量耗散系数为1.259~1.803,等效粘滞阻尼系数为0.201~0.287,90°节点试件的能量耗散系数为1.712~2.214,等效粘滞阻尼系数为0.273 ~0.352,而钢筋混凝土节点和型钢混凝土节点的等效粘滞阻尼系数分别约为0.1和0.3,可见CFST柱-RC梁节点的耗能能力显著强于普通钢筋混凝土节点.总的来说,本次试验的8个节点试件耗能能力较好,按滞回曲线分析得出的耗能指标满足结构抗震设计的要求.

| 表6 试件耗能指标 |

混凝土本构模型采用ABAQUS 中自带的考虑损伤变量因子的弹塑性损伤模型(concrete damage plasticity model),其可较好模拟混凝土在低周往复荷载作用下的刚度退化特性[12, 13].钢管内混凝土由于受到钢管约束,抗压能力得到提升,其单轴受压应力-应变关系及各单轴拉压损伤因子采用钢管约束混凝土损伤破坏三阶段模型[14];梁混凝土的单轴拉压及钢管内混凝土单轴受拉应力-应变关系参考混凝土设计规范[15]取用;梁钢筋和柱方钢管单轴拉压应力-应变关系分别采用三折线模型和双折线模型.

4.1.2 单元类型与接触柱方钢管及钢管内核心混凝土采用8节点6面体线性减缩积分三维实体单元(C3D8R);因考虑到梁内纵筋与套筒及混凝土间的黏结滑移效应,梁内纵筋、套筒、梁混凝土亦采用C3D8R三维实体单元;梁内箍筋采用T3D2三维桁架单元.

柱方钢管与内部核心混凝土的接触类型采用面面接触类型,其中钢管内面为主面,内部混凝土外面为从面,内部核心混凝土网格尺寸小于外部方钢管网格尺寸以减小计算误差,二个界面的法线方向采用硬接触,切线方向采用库伦摩擦模型,摩擦系数取为0.25[16];梁混凝土与钢管外壁之间的接触采用绑定(Tie)连接,接触部分柱方钢管为主面,梁截面为从面;梁内纵筋锚固入柱体的一段通过Embed 方式嵌入柱内,而其余部分纵筋则考虑其与梁混凝土以及套筒的黏结滑移效应,采用文献[14]所建议的面面接触类型;梁内箍筋及套筒以Embed方式嵌入梁混凝土内.

4.1.3 边界条件及模型加载在柱上、下两端及梁端各设置一块刚度足够大的垫板(弹性模量取2×106 MPa,采用C3D8R单元),并与柱混凝土、钢管、梁混凝土以绑定约束(Tie)方式连接.柱顶施加x、y向位移约束,在柱底施加x、y、z向位移约束和绕x、z轴转角约束,以模拟柱两端的铰支边界条件,在梁端面参考点处施加y向位移约束,以限制梁在加载过程中出现扭转现象.

有限元模型加载步骤为:首先在柱顶参考点处施加竖向轴力;然后采用位移约束在梁端进行竖向往复加载(中节点采用竖向反对称往复加载),采用Newton-raphson法进行求解.

4.2 结果分析 4.2.1 数值模型与试验构件破坏形态的对比有限元分析结果表明,数值模型的破坏形态与试验结果有较好相似:在梁端竖向荷载作用下,梁根部所承受弯矩作用较大,在试验中和数值模型中均表现为梁根部混凝土破坏较为严重 (图 8(a)、(c));梁内钢筋骨架应力从梁根部至梁端有逐渐减小的趋势,最大应力及应变产生在套筒处(图 8(b)、(d)),最后套筒处纵筋因应力超过其极限应力而失效,导致了计算不收敛,宣告了构件的破坏,与试验构件破坏现象相符合.

|

图8 数值模型典型Von Mises应力分布 |

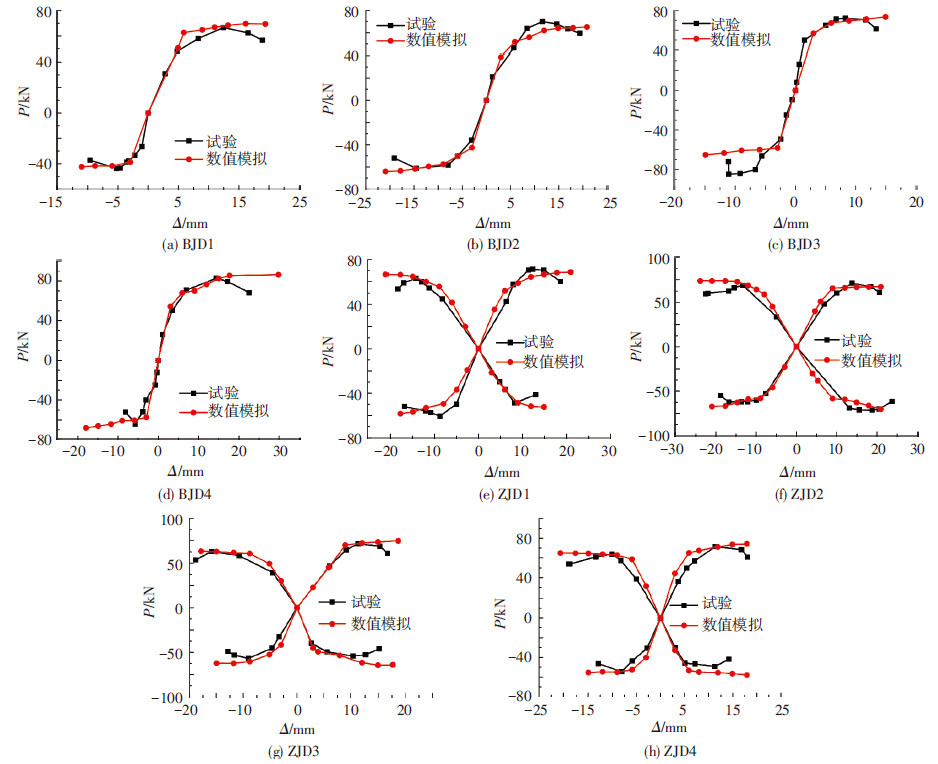

由数值模型骨架曲线与试验骨架曲线的对比(图 9)可知,数值模型能较好地反应实际构件的刚度、延性、屈服荷载及峰值荷载,由于有限单元和材料本构模型在模拟往复加载过程中损伤累积等方面的缺陷,计算数值模型骨架曲线与试验骨架曲线峰值点后的受力性能和退化特征还存在一定差异,但总的来说数值模型骨架曲线与试验骨架曲线吻合较好.

|

图9 试验骨架曲线与计算骨架曲线的对比 |

1)梁主筋采用300 mm长的套筒进行连接可行,拼装方便.

2)在梁产生塑性铰后,方钢管混凝土柱及节点核心区域仍保持良好的工作性能,验证了该类节点具有“强钢管混凝土柱-弱钢筋混凝土梁”、“强节点-弱构件”的理想失效机制及较高的承载力.

3)节点耗能能力较强,变形能力较好,试件在加载至3~4.5倍屈服位移时因套筒位置附近纵筋拉断而破坏,45°节点的平均位移延性系数>3,90°节点的平均位移延性系数>4.

4)节点因套筒连接处附近纵筋被拉断而宣告破坏,在此类节点设计过程中应避免套筒连接位置处于节点刚度敏感区,经本试验验证,取离柱最近套筒至柱边的距离为500 mm安全可靠.

5)所建立的精细有限元模型在破坏形态、构件刚度、屈服荷载、峰值荷载方面与试验实测结果吻合良好.

| [1] | CHOI H K, CHOI Y C, CHOI C S. Development and testing of precast concrete beam-to-column connections [J]. Engineering Structures, 2013, 56: 1820-1835.( 1) 1) |

| [2] | 宋玉普,王军,范国玺,等.预制装配式框架结构梁柱节点力学性能试验研究[J].大连理工大学学报, 2014, 54(4): 438-444.( 1) 1) |

| [3] | 缪俊,程万鹏,宋玉普,等.预制装配式部分钢骨混凝土框架梁柱节点有限元分析[J].大连理工大学学报, 2014, 54(5): 568-574.( 1) 1) |

| [4] | 方小丹,李少云,钱稼茹,等. 钢管混凝土柱-环梁节点抗震性能的试验研究[J].建筑结构学报, 2002, 23(6): 10-18.( 1) 1) |

| [5] | NIE Jianguo, BAI Yu, CAI C S. New connection system for confined concrete columns and beams. I: Experimental study [J]. Journal of Structural Engineering, 2008, 134(12):178799.( 1) 1) |

| [6] | BAI Yu, NIE Jianguo, CAI C S. New connection system for confined concrete columns and beams. II: Theoretical modeling [J]. Journal of Structural Engineering, 2008, 134(12):1800-1809.( 1) 1) |

| [7] | ZHANG Y F, ZHAO J H, CAI C S. Seismic behavior of ring beam joints between concrete-filled twin steel tubes columns and reinforced concrete beams [J]. Engineering Structures, 2012, 39:1-10.( 1) 1) |

| [8] | CHEN Q J, CAI J, BRADFORD M A, et al. Seismic behaviour of a through-beam connection between concrete-filled steel tubular columns and reinforced concrete beams [J]. Engineering Structures, 2014, 80:24-39.( 1) 1) |

| [9] | HAN Linhai, QU Hui, TAO Z, et al. Experimental behaviour of thin-walled steel tube confined concrete column to RC beam joints under cyclic loading [J]. Thin-Walled Structures, 2009, 47(8/9):847-857.( 1) 1) |

| [10] | 孙修礼.RC梁-钢管混凝土柱单跨框架抗震性能试验研究[J]. 建筑结构学报,2009, 30(1):142-146,156.( 1) 1) |

| [11] | HAN Linhai, WANG Weihua, YU Hongxia. Experimental behavior of reinforced concrete (RC) beam to concrete-filled steel tubular (CFST) column frames subjected to ISO-834 standard fire [J]. Engineering Structures, 2010, 32: 3130-3144.( 1) 1) |

| [12] | LUBLINER J,OLIVER J,OLLER S, et al. A plastic-damage model for concrete [J]. International Journal of Solids and Structures, 1989, 25(3): 299-326.( 1) 1) |

| [13] | LEE J, FENVES G. Plastic-damage model for cyclic loading of concrete structures [J]. Journal of Engineering Mechanics, 1998, 124(8): 892-900.( 1) 1) |

| [14] | THAI H T, UY B, KHAN M, et al. Numerical modelling of concrete-filled steel box columns incorporating high strength materials [J]. Journal of Constructional Steel Research, 2014, 102:256-265.( 1) 1) |

| [15] | 混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社, 2010.( 1) 1) |

| [16] | ELLOBODY E. Numerical modelling of fiber reinforced concrete-filled stainless steel tubular columns [J]. Thin-Walled Structure, 2013, 63: 1-12.( 1) 1) |

2016, Vol. 48

2016, Vol. 48