2. 北京电动车辆协同创新中心,北京100081;

3. 杭州前进齿轮箱集团股份有限公司,杭州 311203

2. Collaborative Innovation Center of Electric Vehicles in Beijing, Beijing 100081, China;

3. Hangzhou Advance Gearbox Group Co., LTD., Hangzhou 311203, China

高功率密度、高可靠性、高舒适性以及良好的经济性是车辆动力传动系统的研究重点,也是车辆发展的必然趋势[1].湿式多片离合器作为车辆传动系统关键部件,决定着传动装置工作可靠性及使用寿命.准确计算和标定湿式离合器滑摩过程传递的摩擦转矩对优化车辆起步及换挡控制策略、改善车辆驾驶舒适性、延长离合器使用寿命、提高传动系统的工作性能具有重要意义[2].

目前,国内外学者针对湿式离合器滑摩过程摩擦转矩进行了大量的理论和实验研究.刘小川等[3]、杨李辰等[4]、陈漫等[5]建立了湿式离合器滑摩过程摩擦转矩数学模型,并仿真分析接合压力对湿式离合器滑摩过程中粘性转矩、粗糙摩擦转矩的影响.何松[6]建立了离合器接合过程中摩擦元件的花键齿受力模型,研究了键齿摩擦力对离合器轴向压力衰减的影响. Marklund P等[7-8]研究了湿式离合器在低速高负载情况下,摩擦副界面温升对离合器转矩的影响. Iqbal S等[9]基于湿式离合器接合过程的动力学分析,建立摩擦转矩理论模型,并在SAE#2试验台进行了试验验证. Jang S[10]针对湿式离合器接合过程中动静摩擦因数转化问题,研究了相对转速对离合器摩擦因数的影响,并对离合器输出转矩特性进行了分析. Gao H等[11]、Ingram M等[12]、Jang J等[13]仿真研究了离合器摩擦副沟槽、材料特性等因素对摩擦转矩的影响.目前的研究成果多集中于湿式离合器单摩擦副摩擦转矩的仿真及试验研究,而未考虑真实使用的多摩擦副离合器的摩擦转矩衰减现象,导致湿式多片离合器摩擦转矩计算不准确.

本文基于SAE#2试验台摩擦转矩试验,研究了湿式多片离合器实测摩擦转矩与计算摩擦转矩间的衰减现象,提出了湿式多片离合器摩擦转矩衰减系数,以表征多摩擦副离合器实测摩擦转矩相对于计算摩擦转矩的减小程度,并详细分析了相对转速和平均面压对摩擦转矩衰减系数的影响规律.研究结论可以指导湿式多片离合器的摩擦转矩计算,为离合器转矩标定及控制规律制定提供依据.

1 湿式多片离合器摩擦因数试验研究 1.1 离合器测试系统及试验方法SAE#2试验台是用于离合器摩擦特性研究的试验装置,整个测试系统如图 1所示,由电机提供动力驱动惯量和离合器主动端旋转,离合器被动端保持制动.离合器的润滑油由液压泵经过滤器和冷却交换机后,流入润滑油路;空气泵压缩空气直接作用于离合器的活塞,实现离合器摩擦副的加载.试验中,转速转矩传感器测量离合器主动端的转速和转矩;压力传感器测量离合器活塞加载的气压;冷却交换机控制润滑油的温度;数据采集系统采集所有传感器的信号,并实现对所有设备的控制.

|

图 1 SAE#2离合器测试系统 Figure 1 SAE#2 clutch test system |

试验离合器使用的对偶钢片材料为65Mn,摩擦片摩擦材料为改良的铜基粉末冶金材料并添加了纳米改良剂;润滑油型号为10 W/40-CF,控制润滑流量为4 mL/(min·cm2);冷却交换机控制润滑油油温,油温达到100 ℃开始摩擦转矩试验.试验中使用的摩擦片沟槽形式为左旋螺旋槽,摩擦元件结构参数如下:摩擦副内半径为60 mm,外半径为73 mm,摩擦片节圆半径为57 mm,钢片节圆半径为76 mm,摩擦片键处压力角为30°,钢片键处压力角为27°,摩擦片芯板厚度为1.5 mm,摩擦片单侧涂层厚度为0.5 mm,钢片厚度为2 mm.

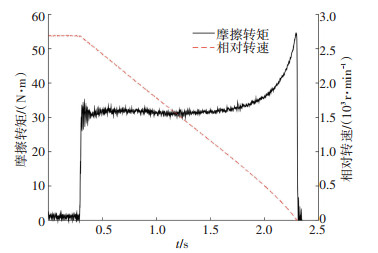

如图 2所示是试验中的两摩擦副离合器滑摩过程摩擦转矩测试的工况,在摩擦转矩测试前,电机带动惯量和离合器主动端旋转至转速达到设定值2 668 r/min,对应摩擦副中径线速度为18.8 m/s.随后电机停止工作,活塞端施加压力,压力迅速增大直至达到设定压力并一直保持.离合器主被动端开始滑摩,惯量和离合器主动端转速在离合器摩擦转矩的作用下逐渐降低,直到转速为0.

|

图 2 两摩擦副离合器滑摩过程摩擦转矩测试加载规范 Figure 2 Load condition of friction torque testfor clutch with 2 friction pairs in slipping process |

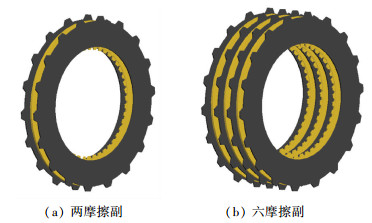

离合器活塞加载的气压有5种工况,分别为25、50、75、100和200 kPa,对应到摩擦副的平均面压分别为0.2、0.4、0.6、0.8和1.6 MPa.对于1个摩擦片(两摩擦副)和3个摩擦片(六摩擦副)两种摩擦元件布置方式(如图 3所示)分别进行了不同压力下的多组摩擦转矩试验.由于惯量和离合器主动端初始动能相同,随着摩擦副平均面压的增大,摩擦转矩逐渐增大,离合器主动端转速下降的速度也逐渐增大,如图 2(b)所示.

|

图 3 两摩擦副和六摩擦副摩擦元件布置方式示意图 Figure 3 Arrangement diagram of 2 and 6 friction pairs |

图 4是接触面压为0.6 MPa两摩擦副离合器的一次摩擦转矩试验所测得的离合器摩擦转矩和相对转速的变化.由图 4可知在接合初期(相对转速2 500~2 668 r/min)和终末端(相对转速0~200 r/min)摩擦转矩变化较大.为了清晰解释离合器多副摩擦转矩衰减现象,本文选取离合器相对转速在300~2 500 r/min(对应线速度2.09~17.41 m/s)范围内的滑摩过程进行分析研究.

|

图 4 两摩擦副平均面压0.6 MPa离合器摩擦转矩试验结果 Figure 4 Friction torque test result of 2 friction pairswith 0.6 MPa |

离合器摩滑过程中,摩擦转矩计算公式为[14]

| $ T = 2{\rm{ \mathsf{ π} }}N\mu {p_0}\left( {R_{\rm{o}}^3 - R_{\rm{i}}^3} \right)/3. $ | (1) |

式中:N为摩擦副个数,p0为摩擦副平均面压,μ为两摩擦副离合器平均摩擦因数,Ro和Ri分别为摩擦副外半径和内半径.

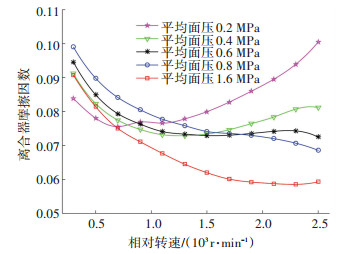

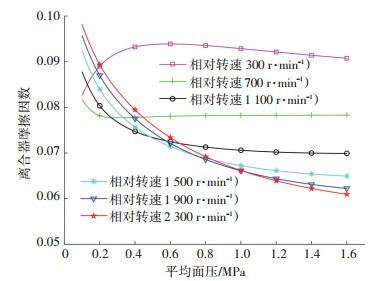

根据试验测得不同接触面压下,两摩擦副离合器滑摩过程传递的摩擦转矩,由公式(1)计算得出试验所用两摩擦副离合器在润滑油温度为100 ℃时,不同工况下平均摩擦因数如图 5所示.

|

图 5 两摩擦副平均摩擦因数试验结果 Figure 5 Test result of average friction coefficient for clutch with 2 friction pairs |

根据试验得到的两摩擦副平均摩擦因数曲线,结合文献[15-16],拟合出润滑油温为100 ℃,铜基粉末冶金-65Mn两摩擦副摩擦因数公式如下:

| $ \begin{array}{l} \mu = 23{\rm{e}}\left( {\frac{{ - 1.6v}}{{\left( {\ln T - 3.2} \right)\left( {{{\left( {60p} \right)}^{0.44}} - 0.9} \right)}} - 5.48} \right) + \\ \;\;\;\;\;\;0.05\left( {{{\rm{e}}^{ - 0.005T}} - 1} \right)\left( {{{\rm{e}}^{ - 0.2v}} - 1} \right) + \\ \;\;\;\;\;\;0.016\ln \left( {4v + 1} \right)/{{\rm{e}}^{ - 0.005T}} - \\ \;\;\;\;\;\;0.01\ln \left( {55p} \right) + 0.0219{{\rm{e}}^{ - p}} + 0.036. \end{array} $ | (2) |

式中:ν为摩擦副中径相对滑动线速度,单位m/s;p为平均面压,单位MPa;T为润滑油温,单位℃.

2 两副-六副离合器的摩擦转矩衰减特性由式(2)可知离合器摩擦因数只与相对滑动速度、平均面压和润滑油温度相关,理论上,相同工况下六摩擦副平均摩擦因数本应和两摩擦副平均摩擦因数相同.以测得的两摩擦副摩擦转矩为基准,则根据式(1)可得

| $ {T_6} = 6 \times 2{\rm{ \mathsf{ π} }}\mu {p_0}\left( {R_{\rm{o}}^3 - R_{\rm{i}}^3} \right)/3 = 3{T_2}. $ |

式中T2表示测得的两摩擦副基准摩擦转矩,T6表示相对于两摩擦副基准摩擦转矩的六摩擦副计算摩擦转矩.因此,相同工况下,六摩擦副计算摩擦转矩本应是两摩擦副基准摩擦转矩的3倍,但如图 6所示,试验测得不同平均面压下六摩擦副摩擦转矩相对于3倍的两摩擦副摩擦转矩存在明显的衰减.

|

图 6 不同平均面压下3倍两摩擦副转矩和六摩擦副转矩的对比 Figure 6 Comparisonbetween 3 times 2 pairs friction torque and 6 pairs friction torque under different average pressures |

为研究分析多摩擦副摩擦转矩衰减现象,本文采用摩擦转矩衰减系数x来表征多副实测摩擦转矩相对于计算摩擦转矩的减小程度.

| $ \xi = \Delta T/{T_c} = \left( {{T_c} - {T_n}} \right)/{T_c}. $ | (3) |

式中:Tc、Tn分别表示多副离合器计算摩擦转矩和多副离合器实际摩擦转矩,ΔT表示摩擦转矩衰减值.针对于试验用六摩擦副离合器,摩擦转矩衰减系数可以表示为

| $ {\xi _{2 - 6}} = \left( {3{T_2} - {T_6}} \right)/\left( {3{T_2}} \right). $ |

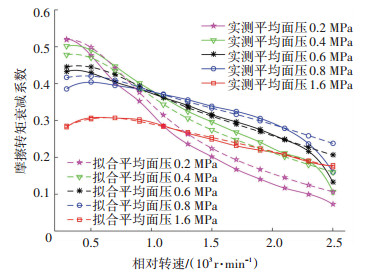

根据摩擦转矩试验测得两摩擦副和六摩擦副摩擦转矩,计算得到试验用湿式离合器两摩擦副-六摩擦副摩擦转矩衰减系数如图 7中实线所示.

|

图 7 两摩擦副-六摩擦副摩擦转矩衰减系数拟合结果与试验实测值对比 Figure 7 Comparison between fitted attenuation coefficient of friction torque and tested attenuation coefficient of friction torque for 2-6 friction pairs |

针对于两摩擦副-六摩擦副摩擦转矩衰减特性,拟合出以相对转速和平均面压为自变量的试验用离合器两摩擦副-六摩擦副摩擦转矩衰减系数公式为

| $ \begin{array}{l} {\xi _{2 - 6}} = \frac{1}{{\sqrt {2{\rm{ \mathsf{ π} }}} A\left( p \right)}}{{\rm{e}}^{ - {{\left( {\frac{3}{{2500}}n - B\left( p \right)} \right)}^2}}} + \\ \;\;\;\;\;\;\;\;\;C\left( p \right)\frac{{{{\left( {\frac{3}{{2500}}n} \right)}^G}\left( {{{\rm{e}}^{ - \frac{3}{{2500}}n}} + D\left( p \right)} \right)}}{{{{\rm{e}}^{\frac{3}{{2500}}n}}}} + \\ \;\;\;\;\;\;\;\;\;E\left( p \right)\frac{{\ln \left( {\frac{3}{{2500}}n + F\left( p \right)} \right)}}{{{{\rm{e}}^{\frac{3}{{2500}}n}}}} + H\left( p \right). \end{array} $ | (4) |

式中:n为离合器主被动端的相对转速;p为离合器摩擦副平均面压;A、B、C、D、E、F、G、H为平均面压p的相关函数,即

A(p)=0.145p+0.774,

B(p)=-0.0634p+0.0206,

C(p)=-0.15p+0.64,

D(p)=0.17p+0.685,

E(p) =-0.0108p+0.0492,

F(p)=-8.048p+18.795,

G(p)=-0.763p2+1.684p+1.207,

H(p)=-0.105p2+0.219p-0.083.

拟合得到的试验用离合器两摩擦副-六摩擦副摩擦转矩衰减系数与试验测得摩擦转矩衰减系数对比如图 7中虚线所示,不同相对转速和平均面压下,拟合摩擦转矩衰减系数与试验实测值的误差百分比如表 1所示.在相对转速为2500 r/min和平均面压为0.2 MPa时拟合误差略大,其他相对转速和平均面压下,拟合摩擦转矩衰减系数的误差均小于9.3%,整体上拟合效果较好.

| 表 1 不同平均面压、不同相对转速下,拟合摩擦转矩衰减系数误差百分比 Table 1 Error percent of fitting attenuation coefficient under different average pressures and different relative speeds |

由图 7中实测摩擦转矩衰减值可知:

1) 同一压力下,摩擦转矩衰减系数随相对转速的变化规律可以分为两个区域.区域一:随着离合器相对转速增大,摩擦转矩衰减系数缓慢增大.区域二:随着离合器相对转速较大,摩擦转矩衰减系数逐渐减小.如表 2所示,区域一对应着相对转速较小阶段,区域二对应着相对转速较大的阶段.

| 表 2 不同平均面压下,各区域相对转速范围划分 Table 2 Division of relative speed range under different average pressures |

在平均面压为0.8 MPa,相对转速由300 r/min增大到500 r/min时,衰减系数从0.39逐渐缓慢增大到0.41,增大了5.1%;而相对转速大于500 r/min之后,摩擦转矩衰减系数随着相对转速的增大逐渐减小,相对转速增大到2500 r/min时,衰减系数减小至0.16,减小了61.0%.

2) 随着平均面压的增大,摩擦转矩衰减系数的最大值逐渐减小,相对转速的改变对衰减系数的影响逐渐减小.整体上看,摩擦转矩衰减系数随着相对转速的增大逐渐减小,而且呈现大致线性的关系.对于同样的相对转速范围300~2500 r/min,不同平均面压下的衰减系数变化量即可反映相对转速的改变对衰减系数的影响,如表 3所示.

| 表 3 不同平均面压下,摩擦转矩衰减系数最大值和变化量 Table 3 Maximum value and variation value of attenuation coefficient under different average pressures |

相对转速在300~2 500 r/min范围内,平均面压从0.2 MPa增大到1.6 MPa,最大摩擦转矩衰减系数由0.52减小至0.32,同时摩擦转矩衰减系数的变化量也从0.45逐渐减小到0.12.因此,总体上摩擦转矩衰减系数的减小速度随着平均面压的增大逐渐减小,相对转速的改变对衰减系数的影响逐渐减弱.

3 湿式多片离合器制动工况摩擦转矩衰减特性分析湿式离合器摩擦副摩擦面的摩擦力由剪切润滑油膜和剪切微凸峰接触而共同产生,根据文献[17]全油膜覆盖下的单摩擦副理论需求润滑流量计算公式,可得不同相对转速下试验用离合器的全油膜覆盖下单摩擦副理论需要润滑流量如图 8所示.

|

图 8 全油膜覆盖下的单摩擦副理论需求润滑流量随油膜厚度和相对转速的变化 Figure 8 Variation of theoretical demand for lubrication flow ofsingle friction pair under full oil film cover with film thickness and relative speed |

由图 8可知,随着相对转速和油膜厚度的增大,全油膜覆盖下的单摩擦副理论需求润滑流量逐渐增大,而润滑油膜厚度随着离合器摩擦副平均面压的增大逐渐减小,因此全油膜覆盖下的单摩擦副理论需求润滑流量随着摩擦副平均面压的增大而减小,随着相对转速的增大而增大.

试验用离合器摩擦副单位面积润滑流量为4 mL/(min·cm2),单摩擦副的润滑流量为0.217 L/min,远大于全油膜覆盖下的单摩擦副理论需求润滑流量.对于两摩擦副和六摩擦副而言,润滑流量均大于全油膜覆盖下的摩擦副理论需求润滑流量,但是离合器接合时六摩擦副总的摩擦副间隙更大.六摩擦副的副间浮动和自适应调整空间大,全油膜覆盖所余下的润滑油将会导致多摩擦副粘性转矩比例增大,微凸峰接触面积减小,从而导致相同工况下六副摩擦因数更小,使得多摩擦副摩擦转矩相对于两摩擦副摩擦转矩较小,呈现出多摩擦副摩擦转矩衰减的现象.相同工况下,全油膜覆盖所余下的润滑油流量越大,对多副摩擦因数减小的影响也越大,导致摩擦转矩衰减现象也越明显.

3.1 相对转速对摩擦转矩衰减系数的影响根据式(3)可知,摩擦转矩衰减系数不仅取决于摩擦转矩衰减值还取决于多副离合器的计算转矩.因此,为研究相对转速对摩擦转矩衰减系数的影响,应首先对摩擦转矩衰减值和多副离合器的计算转矩进行分析.

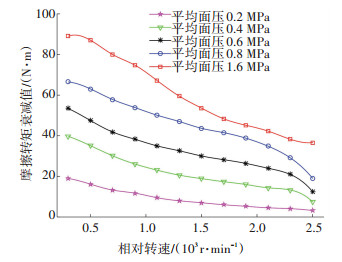

图 9是试验测得的不同平均面压下,摩擦转矩衰减值随相对转速的变化曲线,可以看出摩擦转矩衰减值随着转速的增大逐渐减小,而且呈现出近似线性关系.这是因为在摩擦副平均面压一定时,随着相对转速的增大,全油膜覆盖下的摩擦副理论需求润滑流量增大,全油膜覆盖所余下的润滑油流量减小,多摩擦副摩擦因数减小幅度逐渐减弱,所以多副离合器摩擦转矩衰减值也逐渐减小.

|

图 9 试验测得不同平均面压下,摩擦转矩衰减值随相对转速的变化曲线 Figure 9 Tested attenuation value of friction torque with the change of relative speed under different average pressures |

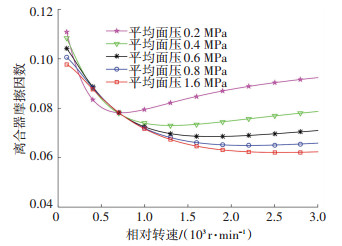

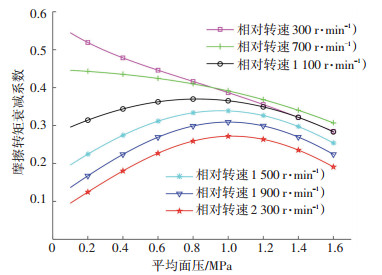

多副离合器的计算转矩是根据离合器摩擦因数计算得到的摩擦转矩值,所以多副离合器的计算转矩的变化规律与摩擦因数的变化规律一致. 图 10是由式(2)计算得到的不同平均面压下,离合器摩擦因数随相对转速的变化曲线.在相对转速较小时,离合器摩擦因数随着相对转速的增大迅速减小;在相对转速较大时,随着相对转速的增大而逐渐缓慢增大.因此,多副离合器计算转矩也有着同样的变化规律,即在相对转速较小时,多副离合器计算转矩随着相对转速的增大迅速减小;在相对转速较大时,随着相对转速的增大而逐渐缓慢增大.

|

图 10 不同平均面压下,离合器摩擦因数随相对转速的变化曲线 Figure 10 Friction coefficient with the change of relative speed under different average pressures |

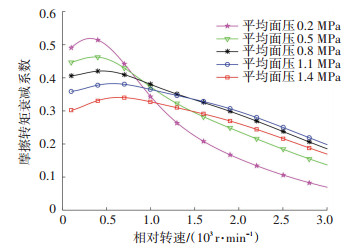

图 11是式(4)得到的试验工况下摩擦转矩衰减系数随相对转速变化的拟合曲线.在相对转速很低时,流体动压非常微弱,绝大部分法向载荷由微凸峰接触承担,此时摩擦转矩衰减系数较大.随着相对转速的增大,摩擦转矩衰减系数先缓慢增大,紧接着在相对转速稍大时,转矩衰减系数随着相对转速的增大而逐渐减小.这是因为在相对转速较小时,摩擦转矩衰减值较大,所以摩擦转矩衰减系数较大.随着相对转速的增大,摩擦因数迅速减小,多副离合器的计算转矩也迅速减小,虽然摩擦转矩衰减值在逐渐减小,但是多副离合器的计算转矩的减小速度大于摩擦转矩衰减值减小速度,所以摩擦转矩衰减系数逐渐增大.而随着相对转速的继续增大,摩擦转矩衰减值减小的同时,离合器摩擦因数逐渐增大,多副离合器的计算转矩也继续增大,因此摩擦转矩衰减系数逐渐减小.

|

图 11 不同平均面压下,摩擦转矩衰减系数随相对转速的变化曲线 Figure 11 Attenuation coefficient of friction torque with the change of relative speed under differentaverage pressures |

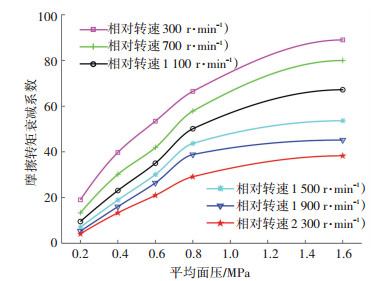

如图 12所示为试验测得的不同转速下摩擦转矩衰减值随平均面压的变化,随着离合器平均面压的增大,湿式多片离合器的摩擦转矩衰减值逐渐增大.这是由于随着平均面压的增大,油膜厚度逐渐减小,全油膜覆盖所余下的润滑油流量增大,多摩擦副摩擦因数减小幅度逐渐增强,所以多副离合器摩擦转矩衰减值也逐渐增大.

|

图 12 试验测得不同转速下摩擦转矩衰减值随平均面压的变化曲线 Figure 12 Tested attenuation value of friction torque with the change of average pressure under different relative speeds |

图 13为不同相对转速下,离合器摩擦因数随平均面压的变化曲线,可见当相对转速很小时,在平均面压较小阶段,随着平均面压的增大,摩擦因数逐渐增大;在平均面压较大时,随着平均面压的增大,摩擦因数缓慢减小.当相对转速较大时,在平均面压较小阶段,随着平均面压的增大,摩擦因数迅速减小;在平均面压较大时,随着平均面压的增大,摩擦因数缓慢减小.

|

图 13 不同相对转速下,离合器摩擦因数随平均面压的变化曲线 Figure 13 Friction coefficient with the change of average pressure under different relative speeds |

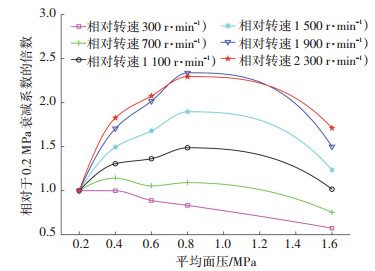

图 14为摩擦转矩衰减系数随平均面压变化的曲线,每个相对转速下,存在一个临界平均面压,平均面压小于临界平均面压时,摩擦转矩衰减系数随着平均面压的增大而增大;大于临界平均面压时,随着平均面压的增大,衰减系数逐渐减小,而且临界平均面压随着相对转速的增大而增大,如表 4所示.

|

图 14 不同相对转速下,摩擦转矩衰减系数随平均面压的变化曲线 Figure 14 Attenuation coefficient of friction torque with the change of average pressure under different relative speeds |

| 表 4 不同相对转速下的临界平均面压 Table 4 Critical average pressure under different relative speeds |

为研究不同相对转速下,摩擦转矩衰减系数随平均面压的变化趋势,需要分析随着平均面压的增大,摩擦转矩衰减值和计算摩擦转矩相对增大速度的变化.若随着平均面压的增大,摩擦转矩衰减值增大速度大于多副离合器的计算摩擦转矩增大速度,则摩擦转矩衰减系数增大;反之,摩擦转矩衰减系数减小.随后,以各相对转速下平均面压为0.2 MPa的摩擦转矩衰减值和计算摩擦转矩为基准,研究不同阶段,不同平均面压下摩擦转矩衰减值增大比例和多副离合器的计算摩擦转矩增大比例的相对关系,从而对摩擦转矩衰减系数进行分析.

在离合器平均面压小于临界平均面压阶段,随着平均面压的增大,摩擦转矩衰减值逐渐增大. 表 5是试验测得的不同相对转速工况,不同平均面压下的摩擦转矩衰减值相对于0.2 MPa摩擦转矩衰减值的倍数.离合器摩擦因数随着平均面压的增大迅速减小,但是摩擦因数的减小速度小于离合器平均面压增大速度,所以多副离合器的计算转矩随平均面压增大而增大,只是增大速度较小. 表 6是不同相对转速工况,不同平均面压下的多摩擦副湿式离合器计算摩擦转矩相对于0.2 MPa计算摩擦转矩的倍数.

| 表 5 不同相对转速,不同平均面压下的摩擦转矩衰减值相对于0.2 MPa摩擦转矩衰减值的倍数 Table 5 Multiples of friction torque attenuation value relative to 0.2 MPa |

| 表 6 不同相对转速,不同平均面压下多副离合器的计算转矩相对于0.2 MPa摩擦转矩的倍数 Table 6 Multiples of calculated friction torque relative to 0.2 MPa |

图 15是试验测得的不同相对转速,不同平均面压下摩擦转矩衰减系数相对于0.2 MPa衰减系数的倍数变化曲线,可以看出在离合器平均面压小于临界平均面压时,随着平均面压的增大,摩擦转矩衰减系数相对于0.2 MPa衰减系数的倍数逐渐增大.在该阶段,随着平均面压的增大,摩擦转矩衰减值的增大速度大于多副离合器的计算转矩的增大速度,因此摩擦转矩衰减系数逐渐增大.

|

图 15 试验测得不同相对转速,不同平均面压下摩擦转矩衰减系数相对于0.2 MPa衰减系数的倍数变化曲线 Figure 15 Tested multiples of attenuation coefficient relative to 0.2 MPa under different relative speeds and average pressures |

随着平均面压的增大,离合器平均面压大于临界平均面压,摩擦转矩衰减值继续逐渐增大;但是此时摩擦因数随着平均面压增大而减小的速度减缓,导致多副离合器的计算转矩的增大速度加快,并逐渐大于摩擦转矩衰减值的增大速度,因此摩擦转矩衰减系数随着平均面压的增大逐渐减小.

4 结论1) 试验测得六摩擦副的平均单副摩擦转矩仅为两摩擦副平均单副摩擦转矩的48%到93%,摩擦转矩衰减比例达到52%.衰减的主要原因是,在摩擦副润滑冷却充足的条件下,多副离合器比少副离合器的粗糙接触摩擦占比小,粘性摩擦占比大.相同相对转速与平均面压下,多副离合器的平均摩擦因数小于少副离合器的摩擦因数,导致多副离合器传递的单副平均摩擦转矩减小.

2) 研究给出了多摩擦副离合器转矩衰减系数的表达式,分析得到了摩擦转矩衰减系数随相对转速和平均面压的变化规律,可以指导多摩擦副离合器的摩擦转矩计算,为离合器转矩标定及控制规律制定提供依据.

3) 在相对转速较小时,摩擦转矩衰减系数较大.随着相对转速的增大,初始阶段摩擦转矩衰减值减小速度小于计算摩擦转矩的减小速度,摩擦转矩衰减系数逐渐增大;随着相对转速的继续增大,摩擦转矩衰减值继续减小,计算摩擦转矩逐渐增大,从而导致摩擦转矩衰减系数逐渐减小.

4) 在摩擦副平均面压小于该相对转速下的临界平均面压时,随着平均面压的增大,摩擦转矩衰减系数逐渐增大.而当摩擦副平均面压大于临界平均面压时,摩擦转矩衰减系数随着平均面压的增大逐渐减小.

| [1] |

张京明, 崔胜民, 邬春会. 汽车动力传动系参数的模糊优化[J]. 哈尔滨工业大学学报, 2004, 36(10): 1322-1324. ZHANG Jingming, CUI Shengmin, WU Chunhui. Fuzzy optimization of automobile powertrain parameters[J]. Journal of Harbin Institute of Technology, 2004, 36(10): 1322-1324. DOI:10.3321/j.issn:0367-6234.2004.10.012 |

| [2] |

WALKER P D, ZHANG N, TAMBA R. Control of gear shifts in dual clutch transmission powertrains[J]. Mechanical Systems & Signal Processing, 2011, 25(6): 1923-1936. |

| [3] |

刘小川, 张志刚, 石晓辉, 等. 湿式离合器接合压力对接合特性的影响研究[J]. 重庆理工大学学报(自然科学版), 2015, 29(4): 7-11. LIU Xiaochuan, ZHANG Zhigang, SHI Xiaohui, et al. Effect of engagement pressure on engagement characteristics of wet clutch[J]. Journal of Chongqing University of Technology (Natural Science), 2015, 29(4): 7-11. DOI:10.3969/j.issn.1674-8425(z).2015.04.002 |

| [4] |

杨李辰. 多片湿式离合器转矩特性的仿真分析[D]. 长春: 吉林大学, 2015. YANG Lichen. Simulation study on torque characteristics of multi-plate wet clutch[D]. Changchun: Jilin University, 2015. |

| [5] |

陈漫, 马彪, 李国强, 等. 多片湿式离合器接合过程转矩特性研究[J]. 华中科技大学学报(自然科学版), 2014, 42(5): 34-39. CHEN Man, MA Biao, LI Guoqiang, et al. Study on torque characteristics of multi-plate wet clutches during engagement[J]. Huazhong Univ. of Sci. & Tech. (Natural Science Edition), 2014, 42(5): 34-39. |

| [6] |

何松. 离合器摩擦界面比压扰动影响研究[D]. 北京: 北京理工大学, 2015. HE Song. Study on the influence of pressure disturbance on the friction pair interface of clutch[D]. Beijing: Beijing Institute of Technology, 2015. |

| [7] |

MARKLUND P, LARSSON R. Wet clutch under limited slip conditions-simplified testing and simulation[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part J, 2007, 221(5): 545-551. DOI:10.1243/13506501JET252 |

| [8] |

MARKLUND P, MAKI R, LARSSON R, et al. Thermal influence on torque transfer of wet clutches in limited slip differential applications[J]. Tribology International, 2007, 40(5): 876-884. DOI:10.1016/j.triboint.2006.09.004 |

| [9] |

JANG S. Frictional Torque Transfer Behaviors of Friction Pads in Wet Clutch Engagement[C]//IMECE 2015. Houston: American Society of Mechanical Engineers, 2015: 10. 1115/IMECE2015-53032.

|

| [10] |

IQBAL S, AL-BENDER F, OMPUSUNGGU A P, et al. Modeling and analysis of wet friction clutch engagement dynamics[J]. Mechanical Systems & Signal Processing, 2015, s 60–61: 420-436. |

| [11] |

GAO H, BARBER G C, SHILLOR M. Numerical simulation of engagement of a wet clutch with skewed surface roughness[J]. Journal of Tribology, 2002, 124(2): 305. DOI:10.1115/1.1402178 |

| [12] |

INGRAM M, SPIKES H, NOLES J, et al. Contact properties of a wet clutch friction material[J]. Tribology International, 2010, 43(4): 815-821. DOI:10.1016/j.triboint.2009.11.008 |

| [13] |

JANG J Y, KHONSARI M M, MAKI R. Three- dimensional thermohydrodynamic analysis of a wet clutch with consideration of grooved friction surfaces[J]. Journal of Tribology, 2011, 133(1): 011703. DOI:10.1115/1.4003019 |

| [14] |

曲在纲, 黄月初. 粉末冶金摩擦材料[M]. 北京: 冶金工业出版社, 2005: 115-130. QU Zaigang, HUANG Yuechu. Powder metallurgy friction material[M]. Beijing: Metallurgical Industry Press, 2005: 115-130. |

| [15] |

ZHAO Erhui, MA Biao, LI Heyan. The tribological characteristics of Cu-based friction pairs in a wet multi-disc clutch under non-uniform contact[J]. Journal of Tribology, 2017. |

| [16] |

赵二辉. 湿式多片离合器摩擦副滑磨过程摩擦磨损特性研究[D]. 北京: 北京理工大学, 2017. ZHAO Erhui. Research on friction and wear characteristics of sliding Cu-based friction pairs in wet multi-disc clutches[D]. Beijing: Beijing Institute of Technology, 2017. |

| [17] |

吴俊峰. 履带车辆综合传动装置直驶功率损失特性研究[D]. 北京: 北京理工大学, 2017. WU Junfeng. Study on the characteristics of direct power loss of tracked vehicle power-shift steering transmission[D]. Beijing: Beijing Institute of Technology, 2017. |

2018, Vol. 50

2018, Vol. 50