SiC材料具有许多优异性能,如高强度、高硬度、耐高温、耐磨、热膨胀系数小、抗冲击好等,使其在航空、航天探测、卫星、雷达、通信和广播电视等领域具有广阔的应用前景[1].然而,由于SiC材料超高的硬度和极强的化学惰性, 使得其难以实现材料去除率高的同时获得原子级的平整表面,所以寻找能够加工SiC超精密元件的技术方法成为各科研机构的重点研究内容[2-3].

NESLEN等[4]研究了化学机械抛光过程中温度、研抛液pH值、正压力和抛光盘旋转速度对SiC材料去除率的影响.研究发现,抛光盘的旋转速度对SiC材料去除率影响最为显著,正压力次之,而晶片的温度和研抛液的pH值则无显著影响.韩国国立大学Lee等[5]使用含有纳米SiO2和纳米金刚石颗粒的抛光液对6H-SiC进行了化学机械抛光实验,获得了表面粗糙度Ra为0.27 nm的光滑表面,但材料去除率较低,<0.32 μm/h. LI等[6]对SiC的电化学机械抛光进行了研究,发现在提供的电流密度>20 mA/cm2时,阳极SiC试件的氧化与氧化物的磨削去除同时进行,可以较好地提高加工效率,形成带有凹坑的试件表面,再经过高温氢刻蚀便可以有效地改善表面质量,达到原子级的光滑程度. KE等[7]对SiC的不同晶面进行了研究,发现相比于C面,4H-SiC的Si面在电化学机械抛光时更容易获得超光滑表面,在电流密度为50 mA/cm2、体积分数为1%的HF电解液中,可以获得材料去除率为0.67 μm/min,表面粗糙度为1.5 nm的光滑表面.刘力飞等[8]对SiC陶瓷的超声辅助磨削进行了研究,发现超声振动会使材料破碎断裂情况得到改善,SiC晶粒脱落、剥落等表面损伤减少,亚表面裂纹数量及深度都有较大程度降低,可以获得较为理想的表面质量. LIAO等[9]研究了超声振动对SiC研抛效率的影响,实验结果表明,超声振动可以使SiC材料去除率提高约60%~70%,在较高的工作压力下效果更明显. HARA等[10]用Pt盘做催化盘浸没在HF水溶液中,可在Pt盘表面催化HF分解成F原子和·OH自由基,由于·OH自由基具有极强的氧化性,当SiC试件与Pt盘接触时可腐蚀掉表层的SiC.经过试验得到SiC试件的表面粗糙度RMS为0.142 nm,但材料去除率较低,为0.1~0.2 μm/h. SANO等[11]对4H-SiC的催化辅助刻蚀进行了实验研究,发现在正压力980 hPa、抛光盘旋转速度25 r/min时,可取得最高的材料去除率492 nm/h和最低的表面粗糙度RMS为0.08 nm. LUO等[12]分别使用半固结和全固结金刚石磨粒抛光盘进行了对SiC抛光的对比试验,实验表明,使用半固结磨粒抛光盘更容易获得纳米级粗糙度的无划痕的光滑表面,远远好于固结磨粒抛光盘,但是材料去除率相对较低.陆静等[13]研究了一种半固结磨粒的凝胶抛光盘,该抛光盘的磨粒可以在其位置轻微移动,使得不同尺寸和不同暴露高度的磨粒可以有几乎一致的磨削高度,因此可以均匀地对工件表面进行磨削,获得极高的表面质量(Ra为1.79 nm).该抛光盘可以用粗糙的大尺寸磨粒代替昂贵的小尺寸磨粒,可以极大地节约成本.但是该方法材料去除率相比于传统方法低很多.

本文针对SiC材料的超精密加工,分别应用铸铁抛光盘、聚氨酯抛光盘、半固结磨粒抛光盘在自来水、质量分数5%的KOH溶液、芬顿反应液3种研抛液中通过控制变量法对SiC试件进行了超声-电化学机械研抛试验,利用电场辅助、超声振动和半固结磨粒抛光复合增效技术进行SiC研抛试验,来提高SiC材料的加工效率与表面质量.

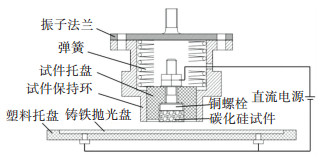

1 试验条件 1.1 抛光装置图 1为试验用圆平动研抛试验机[14-15],该试验机抛光盘可在交流电动机与导轨的带动下做圆平动.通过旋转上方的加载丝杠,使试件到达指定研抛位置与抛光盘接触,并加载一定的压力.启动超声波发生器,变幅杆可带动试件整体做纵向超声振动,而抛光盘下方的传感器与计算机相连,实时记录试件与抛光盘之间的正压力、摩擦力等试验数据.

|

图 1 圆平动研抛实验机 Figure 1 Round translation polishing machine |

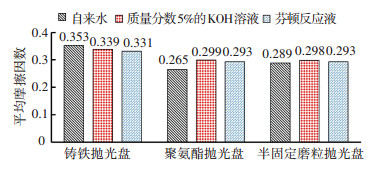

图 2为试件保持环组件与外加电场示意图,顶部通过螺纹连接在超声振子的底部,内部通过弹簧连接着试件托盘,起到隔振的作用.选择一铜制螺栓与试件上表面接触,螺栓连接电源正极,铸铁盘通过螺钉连接电源负极,当试件与抛光液接触时,便形成正极-铜螺栓-试件-研抛液-铸铁盘-螺钉-阴极的闭合回路.

|

图 2 试件保持环组件及外加电场示意图 Figure 2 Schematic of specimen retaining ring and electric field |

分别采用自来水、质量分数5%的KOH溶液、芬顿反应液3种抛光液进行试验.配制0.15 mol/L的H2O2溶液与0.05 mol/L的FeSO4溶液,维持溶液pH为3~4,将H2O2溶液与FeSO4溶液按体积比1:3混合,充分反应2 h,得到芬顿反应液.

分别采用铸铁抛光盘、聚氨酯抛光盘以及利用海藻酸钠凝胶制备的半固结磨粒抛光盘,进行固定压紧力和研抛速度下的有、无超声及加电条件下的抛光实验.实验正压力为50~60 N,抛光盘圆平动速度为75 r/min.

1.3 数据采集与处理使用由航天空气动力研究院自主研制的MC两分量传感器(输出信号为±5 V,量程为50 kg,精度为0.2% F.S.),由NI6008数据采集卡和LabVIEW软件对压力和摩擦力进行采集,并计算摩擦因数.

每次试验结束后,利用称重法计算出该次试验的材料去除率,即

| $ M = \left( {{m_0}-{m_1}} \right)/\left( {\rho \cdot A \cdot t} \right) \times {10^4}. $ | (1) |

式中: M为试件材料去除率(μm/h),m0、m1为试件抛光前、后的质量(g),ρ为试件密度,ρ = 3.2 g/cm3,A为试件底面积,A = πcm2,t为抛光时间(h).

2 结果与分析 2.1 无辅助条件下的抛光试验首先,在无外加电场及超声振动条件下,分别使用铸铁抛光盘、聚氨酯抛光盘、半固定磨粒抛光盘在自来水、质量分数5%的KOH溶液、芬顿反应液中通过控制单一变量法对SiC试件进行研抛试验.每次研抛时间为1 h,在研抛开始5 min后开始记录数据,记录时间为30 min.使用计算机分别采集正压力、摩擦力及摩擦因数.

图 3为使用半固结磨粒抛光盘在3种抛光液中的试验摩擦特性曲线.

|

图 3 使用半固结磨粒抛光盘的试验摩擦特性曲线 Figure 3 Test friction characteristic curve using semi-fixed abrasive polishing plates |

从图 3中可以看出,在使用自来水作为抛光液时,摩擦力及摩擦因数波动较大;而使用芬顿反应液时,摩擦力及摩擦因数变化相对平稳且逐渐降低,这是由于随着抛光时间的增加,试件表面质量在芬顿反应液中改善更为高效.

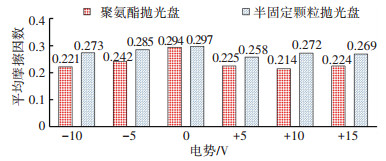

图 4、5分别为使用3种抛光盘与3种抛光液的平均摩擦因数与材料去除率的对比.从图中可看出,在相同的压力及抛光盘转速情况下,使用铸铁抛光盘的平均摩擦因数要稍微高于聚氨酯抛光盘及半固定磨粒抛光盘的,而试件材料去除率要明显高于聚氨酯抛光盘及半固定磨粒抛光盘.使用自来水、KOH溶液、芬顿反应液3种研抛液的摩擦因数相差不大,但是材料去除率却有明显差别,试件在芬顿反应液中的材料去除率最高,KOH溶液次之,自来水最低.

|

图 4 各试验试件与抛光盘之间平均摩擦因数 Figure 4 Average friction coefficient between specimen and polishing plates for each test |

|

图 5 各试验试件材料去除率 Figure 5 Material removal rate of specimen for each test |

图 6为SiC试件在芬顿反应液中抛光后在400倍电镜下的表面形貌图.由图 6可知,碳化硅试件在使用铸铁抛光盘时材料去除率高,但表面质量差;使用半固定磨粒抛光盘时表面质量最好,但材料去除率低;使用芬顿反应液明显有助于提高试件的材料去除率.

|

图 6 各试验试件表面形貌图 Figure 6 Surface topography of the specimen for each test |

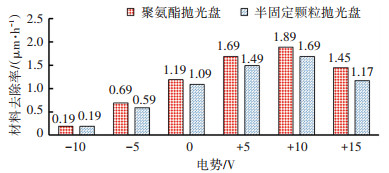

使用聚氨酯抛光盘与半固定磨粒抛光盘在芬顿反应液中对SiC试件进行研抛试验,在试件与抛光盘之间分别施加-10、-5、5、10、15 V电压,研究不同电压对SiC试件抛光的影响. 图 7、8分别为使用两种抛光盘的平均摩擦因数及材料去除率对比.

|

图 7 不同电压下试件与抛光盘之间平均摩擦因数 Figure 7 Average friction coefficient between specimen and polishing plates under various voltages |

|

图 8 不同电压下试件材料去除率 Figure 8 Material removal rate of specimen under various voltages |

由图 7、8中可知,在试件与抛光盘之间施加电压后,平均摩擦因数较无辅助条件时均有不同程度的降低,而使用半固结磨粒抛光盘的试验平均摩擦因数整体高于聚氨酯抛光盘的试验摩擦因数.当试件表面电势为负值时,对试件的材料去除有明显的抑制作用; 当试件表面电势为正值时,起到促进作用; 随着试件表面电势的升高,材料去除率呈现先增高后降低的趋势,在+10 V电压时达到最大值;相比于无电压时,在使用聚氨酯抛光盘的试验中试件材料去除率提高了58.8%,在使用半固结磨粒抛光盘的试验中试件材料去除率提高了55.1%.

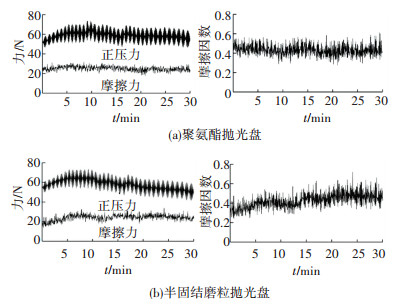

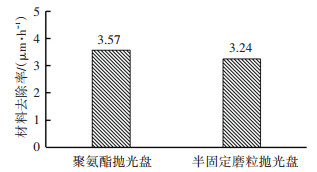

2.3 超声-电化学机械研抛实验使用聚氨酯抛光盘与半固定磨粒抛光盘在芬顿反应液中对SiC试件进行研抛试验,保持试件与抛光盘之间的电压为+10 V,试件保持环纵向超声振动,频率为20 kHz,振幅为50 μm. 图 9、10为施加超声振动后使用两种抛光盘时的摩擦特性曲线及材料去除率对比.由图 9、10可知,在试件保持环施加超声振动后,试件与抛光盘之间的正压力会在其平衡位置急剧波动,总体上呈现先升高后降低的趋势,摩擦力与摩擦因数相对于无振动时有明显提高.相比于图 7,用聚氨酯抛光盘时试件材料去除率提高了88.9%,用半固定磨粒抛光盘时材料去除率提高了91.7%,可见相比于电场,超声振动对SiC试件研抛的影响更大.

|

图 9 施加超声振动后的试验摩擦特性曲线 Figure 9 Test friction characteristic curve after applying ultrasonic vibration |

|

图 10 施加超声振动后的试件材料去除率 Figure 10 Material removal rate of specimen after applying ultrasonic vibration |

使用半固结磨粒抛光盘在芬顿反应液中各条件下SiC试件的摩擦特性曲线如图 11所示.由图 11中可知,在试件与抛光盘之间施加电压后,正压力没有明显变化,而摩擦力有轻微降低,摩擦因数也相应减小.当试件保持环超声振动后,正压力变化明显,会在其平衡位置急剧波动,幅度增大,摩擦力及摩擦因数大幅增加.

|

图 11 SiC试件在各条件下的摩擦特性曲线 Figure 11 Friction characteristic curve of SiC specimen under various conditions |

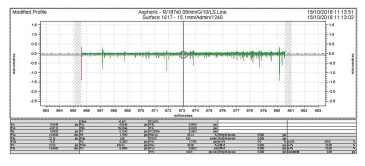

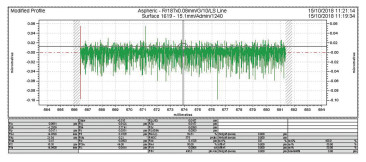

图 12、13分别为SiC试件在聚氨酯抛光盘与半固定磨粒抛光盘上经过超声-电化学机械抛光后的面型精度测量结果, 用聚氨酯抛光盘及半固结磨粒抛光盘的试件表面粗糙度分别为34.8、9.1 nm.

|

图 12 使用聚氨酯抛光盘研抛后试件面型精度 Figure 12 Surface accurace of specimen after polishing with polyurethane polishing plate |

|

图 13 使用半固结磨粒抛光盘研抛后试件面型精度 Figure 13 Surface accurace of specimen after polishing with semi-fixed abrasive polishing plate |

由以上各实验结果可知,在其他条件相同的情况下,使用铸铁抛光盘时摩擦因数更大,材料去除率也更高,是由于相比于聚氨酯抛光盘与半固定磨粒抛光盘,铸铁抛光盘材料的硬度相对较高,当试件以一定的压力与铸铁抛光盘接触时,接触应力过大,抛光液在试件与抛光盘之间不能完整成膜,类似于直接接触的干摩擦状态,如图 14所示,故摩擦因数相对较大,机械去除作用强,材料去除率相对较高.

|

图 14 使用铸铁抛光盘时的接触模型 Figure 14 Contact model when using cast iron polishing plate |

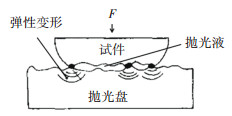

当使用半固定磨粒抛光盘或聚氨酯抛光盘时,由于材质较软,当试件与抛光盘接触时,抛光盘较高的凸峰发生弹性变形,如图 15所示,接触应力减小,甚至小于流体膜的承载压力,使抛光液在试件与抛光盘之间完整成膜,形成流体润滑状态,摩擦因数减小的同时材料去除率也相应降低.

|

图 15 使用半固定磨粒抛光盘时的接触模型 Figure 15 Contact model when semi-fixed abrasive polishing plate |

当用自来水作为研抛液时,水分子可以与SiC试件表面发生摩擦化学反应,生成有润滑性的SiO2膜[16],即

| $ {\text{SiC}} + {{\text{O}}_2} + {{\text{H}}_2}{\text{O}} \to {\text{Si}}{{\text{O}}_2} + {\text{CO}} \uparrow + {{\text{H}}_2} \uparrow, $ |

故水可以作为SiC试件抛光的抛光液,但是该化学过程发生得极为缓慢,通过机械磨削作用去除表层SiO2效率偏低,故SiC试件的材料去除率相对较低.

当用KOH溶液作为研抛液时,溶液中的OH-可以与试件表面水合作用生成的SiO2发生化学反应,加速SiO2的溶解去除[17-18],即

| $ {\text{Si}}{{\text{O}}_2} + 2{\text{O}}{{\text{H}}^- } \to {\left[{{\text{Si}}{{\left( {{\text{OH}}} \right)}_2}{{\text{O}}_2}} \right]^{2 -}}, $ |

故可通过化学腐蚀与机械作用协同去除表层的SiO2,材料去除率相比于自来水时有提高,但由于水合作用生成SiO2过于缓慢,材料去除率提高较小.

使用芬顿反应液作为研抛液时,SiC试件材料去除率相比于自来水和KOH溶液时更高,这是由于芬顿反应液中含有大量的·OH自由基,由于·OH自由基具有极强的氧化性,可以快速将SiC试件表面层氧化成SiO2[19],即

| $ {\text{SiC}} + 4 \cdot {\text{OH}} + {{\text{O}}_2} \to {\text{Si}}{{\text{O}}_2} + 2{{\text{H}}_2}{\text{O}} + {\text{C}}{{\text{O}}_2} \uparrow . $ |

故试件材料去除率有大幅提高.

当试件表面的电势为负值对SiC的材料去除有抑制作用,此时SiC试件相当于电解池中的阴极,起到了阴极保护的作用.试件表面的电势为正值时,对SiC的材料去除有明显的促进作用,此时SiC试件相当于电解池中的阳极,加速了SiC表层氧化成SiO2.

当试件保持环超声振动后,在振动边界区域会生成大量的空化气泡,发生空化现象,当空化气泡溃灭时会在流体内部产生冲击波和微射流,导致分子之间强烈的相互碰撞或聚集,不断冲击试件与抛光盘表面,黏滞阻力增强,摩擦因数随之增大,由于空化气泡溃灭时的冲击力,可不断清洗表面粘附的反应物和杂质,材料去除率相比于无超声振动时大幅增加.

4 结论本文利用电场辅助、超声振动和半固结磨粒抛光复合增效技术进行SiC研抛试验,得出如下结论:

1) 用铸铁抛光盘时材料去除率高,但表面质量差,有肉眼可见的明显划痕,用半固定磨粒抛光盘时表面质量最好,但材料去除率低.芬顿反应液对提高试件的材料去除率效果最好,KOH溶液次之.

2) 在试件与抛光盘之间的电压为+10 V时,试件的材料去除率最高,相比于无电压时,使用聚氨酯抛光盘、半固定磨粒抛光盘的试验试件材料去除率分别提高了58.8%、51.1%.

3) 超声振动对SiC试件研抛的影响要大于电场,相对于无超声振动,在使用聚氨酯抛光盘、半固定磨粒抛光盘时试件材料去除率分别提高了88.9%、91.7%,可见超声振动对SiC试件抛光起主要作用.

4) 在利用电场辅助、超声振动和半固结磨粒抛光复合增效技术对SiC试件进行抛光后,在使用聚氨酯抛光盘时SiC试件材料去除率可达到3.57 μm/h,表面粗糙度Ra为34.8 nm;在使用半固结磨粒抛光盘时,试件材料去除率可达到3.24 μm/h,表面粗糙度Ra为9.1 nm.

| [1] |

侯永改, 张国锋, 李文凤. SiC耐磨材料制备的研究进展[J]. 耐火材料, 2010, 44(3): 223. HOU Yonggai, ZHANG Guofeng, LI Wenfeng. Research progress on preparation of SiC based wear-resistant material[J]. Refractories, 2010, 44(3): 223. DOI:10.3969/j.issn.1001-1935.2010.03.016 |

| [2] |

马磊, 彭小强, 戴一帆. 类芬顿反应在碳化硅光学材料研抛中的作用[J]. 航空精密制造技术, 2012, 48(4): 9. MA Lei, PENG Xiaoqiang, DAI Yifan. Effect of Fenton-kind process in silicon carbon polishing[J]. Aviation Precision Manufacturing Technology, 2012, 48(4): 9. DOI:10.3969/j.issn.1003-5451.2012.04.003 |

| [3] |

AIDA H, DOI T, TAKEDA H, et al. Ultraprecision CMP for sapphire, GaN, and SiC for advanced optoelectronics materials[J]. Current Applied Physics, 2012, 12(9): 41. DOI:10.1016/j.cap.2012.02.016 |

| [4] |

NESLEN C L, MITCHEL W C, HENGEHOLD R L. Effects of process parameter variations on the removal rate in chemical mechanical polishing of 4H-SiC[J]. Journal of Electronic Materials, 2001, 30(10): 1275. DOI:10.1007/s11664-001-0111-2 |

| [5] |

LEE H S, JEONG H. Chemical and mechanical balance in polishing of electronic materials for defect-free surfaces[J]. CIRP Annals-Manufacturing Technology, 2009, 58(1): 488. DOI:10.1016/j.cirp.2009.03.115 |

| [6] |

LI Canhua, BHAT I B, WANG Rongjun, et al. Electro-chemical mechanical polishing of silicon carbide[J]. Journal of Electronic Materials, 2004, 33(5): 482. DOI:10.1007/s11664-004-0207-6 |

| [7] |

KE Yue, YAN Feng, DEVATY R P, et al. Surface polishing by electrochemical etching of p-type 4H-SiC[J]. Journal of Applied Physics, 2009, 106(6): 259. DOI:10.1063/1.3212541 |

| [8] |

刘力飞, 张飞虎, 刘民慧. 碳化硅陶瓷的超声振动辅助磨削[J]. 光学精密工程, 2015, 23(8): 2232. LIU Lifei, ZHANG Feihu, LIU Minhui. Ultrasonic assisted grinding for silicon carbide[J]. Optics and Precision Engineering, 2015, 23(8): 2232. DOI:10.3788/OPE.20152308.2229 |

| [9] |

LIAO Yunshi, YU Yunpeng, HUANG Chaowei. Ultrasonic vibration assisted mechanical chemical polishing (mcp) of silicon carbide[J]. Advanced Materials Research, 2012, 565: 255. DOI:10.4028/www.scientific.net/AMR.565 |

| [10] |

HARA H, SANO Y, MINURA H, et al. Novel abrasive-free planarization of 4H-SIC(0001) using catalyst[J]. Journal of Electronic Materials, 2006(35): 12. DOI:10.1007/s11664-006-0218-6 |

| [11] |

SANO Y, ARIMA K, YAMAUCHI K. Planarization of SiC and GaN wafers using polishing technique utilizing catalyst surface reaction[J]. ECS Journal of Solid State Science and Technology, 2013, 2(8): 3034. DOI:10.1149/2.007308jss |

| [12] |

LUO Qiufa, LU Jing, XU Xipeng. A comparative study on the material removal mechanisms of 6H-SiC polished by semi-fixed and fixed diamond abrasive tools[J]. Wear, 2016(350/351): 106. DOI:10.1016/j.wear.2016.01.014 |

| [13] |

LU Jing, LI Yang, XU Xipeng. The effects of abrasive yielding on the polishing of SiC wafers using a semi-fixed flexible pad[J]. Journal of Engineering Manufacture, 2015(229): 176. DOI:10.1177/0954405414563556 |

| [14] |

孙丙镇.碳化硅超声-电化学抛光仿真与研抛实验研究[D].哈尔滨: 哈尔滨工业大学, 2016: 45 SUN Bingzhen. Simulation and experimental study on ultrasonic-electrochemical polishing of silicon carbide[D]. Harbin: Harbin Institute of Technology, 2016: 45 |

| [15] |

常敬忠.超声辅助电化学机械抛光仿真与实验研究[D].哈尔滨: 哈尔滨工业大学, 2017: 61 CHANG Jingzhong. Simulation and experimental study on ultrasonic assisted electrochemical machanical polishing[D]. Harbin: Harbin Institute of Technology, 2017: 61 |

| [16] |

郝丽君.碳化硅陶瓷研抛过程中电摩擦特性的研究[D].哈尔滨: 哈尔滨工业大学, 2008: 39 HAO Lijun. A study of voltage-controlled friction characteristics in polishing process of SiC ceramics[D]. Harbin: Harbin Institute of Technology, 2008: 39 https://max.book118.com/html/2017/0707/120862056.shtm |

| [17] |

RAICSH P, HAISS W, NICHOLS R J, et al. Time domain impedance spectroscopy for probing the termination of silicon (100) surfaces in aqueous KOH[J]. The Journal of Physical Chemistry B, 2001, 105(50): 12508. DOI:10.1021/jp011754i |

| [18] |

PHILIPSEN H G G, KELLY J J. Anisotropy in the anodic oxidation of silicon in KOH solution[J]. The Journal of Physical Chemistry B, 2005, 109(36): 17253. DOI:10.1021/jp052595w |

| [19] |

ISHIKAWA Y, MATSUMOTO Y, NISHIDA Y, et al. Surface treatment of silicon carbide using TiO2(Ⅳ) photocatalyst[J]. Journal of the American Chemical Society, 2003, 125(21): 6558. DOI:10.1021/ja020359i |

2019, Vol. 51

2019, Vol. 51