2. 长春理工大学 光电工程学院,长春 130022;

3. 哈尔滨工业大学 航天学院,哈尔滨 150001

2. School of Opto-Electronic Engineering, Changchun University of Science and Technology, Changchun 130022, China;

3. School of Astronautics, Harbin Institute of Technology, Harbin 150001, China

单晶锗半导体材料具有色散低、折射率高且不吸收红外频谱区域光等优点,在红外光学系统中具有广泛的应用[1].一般而言,单晶锗半导体材料对红外波段光的高折射率随着外界温度及入射光波长变化较小,从而可为光学透镜在加工过程中带来很大便利,譬如:加工过程中不需要很大透镜曲率以及透镜加工的厚度,从而可以减少加工的难度、精简加工工序以和降低加工成本.此外,单晶锗半导体材料在红外频谱区域吸收率较低,可极大地降低红外光学元件加工过程中被高能光束烧蚀的可能性,在一定程度上可降低红外光学元件加工的技术难度[2].

虽然单晶锗半导体材料具有诸多的优点,但由于其内部特有的理化性质各向异性的限制,比如:理化性质的各向异性以及化学性质的不稳定性,使得单晶锗光学元件的加工较为困难,极大地制约了单晶锗半导体材料在红外光学元件中的应用[3-4].现阶段,传统的光学元件加工工艺很难满足单晶锗半导体光学元件加工技术要求,从而吸引很多研究人员对单晶锗光学元件的加工工艺进行研究和探索,从而,在此基础上开发出了越来越多新的单晶锗半导体光学元件加工技术[5].比如:在上个世纪80年代,由美国研发的单点金刚石单晶锗半导体加工技术受到了人们的广泛应用[6].在这个传统的加工技术中,可通过金刚石刀具在数控机床辅助下加工较高精度的单晶锗半导体光学元件,这种单点金刚石单晶锗半导体加工技术适用于加工口径相对较小的光学元件(低于120 mm),表面粗糙度值可保持在0.02~0.06 μm之间,面形精度较差,最高可达0.5 μm[5].

由于传统的单晶锗半导体光学元件加工技术加工出的光学元件表面粗糙度及面形参数很难满足实际工程应用的需要.因而,需要在晶锗半导体光学元件加工过程中进行表面抛光研磨来提高表面粗糙度和面形等性能[7-13].基于此, 本文提出了一种新表面抛光研磨方案用于提高表面粗糙度和面形等性能.在该方案中,对单晶锗半导体材料的加工分为两步:第一步,为实现材料的快速去料和修形,本文采用利用聚氨酯模的技术对单晶锗半导体材料进行粗抛;第二步,为提供光学元件的高精度数控抛光加工,本文利用沥青模技术对单晶锗半导体材料进行精抛光,从而最终可实现单晶锗半导体材料光学元件的高精度数控抛光加工.

在本文具体研究工作中,通过对比研究,得到了聚氨酯和沥青两种模具对锗晶体半导体光学元件光学表面处理结果,同时还对比分析了聚氨酯和沥青抛光模的抛光过程演变及最终效果,最终获得了一种适合于单晶锗光学表面数控抛光的工艺方法.试验证明,通过这种新的单晶锗加工工艺得到的工件表面粗糙度好于现有文献报道的结果,并且可保持高精度面形.通过进一步优化转速、摆速、摆幅等机床参数,并对抛光模的损耗进行研究,提高了单晶锗数控加工的稳定性,可在今后实现高效稳定的单晶锗数控抛光.

1 Preston假设数控加工过程一般比较复杂,受到多方面因素制约,单晶锗光学元件在加工过程中,磨抛盘转速和转动的方式和方向控制和磨料的精细度以及抛光粉酸碱度和配比等都需要精确控制,一般而言,均采用Preston假设的经验线性模型,描述[13]为

| $ \frac{{{\rm{d}}z}}{{{\rm{d}}t}} = KP(x, y, t)V(x, y, t). $ | (1) |

其中:K为常数,V(x, y, t)为所加工光学元件的坐标位置(x, y)处在时间t时的抛光速度,P(x, y, t)为所加工光学元件的坐标位置(x, y)处在时间t时的抛光过程中的施加压力.

从式(1)中可以看出,比例常数K值中包含了除了速度和压力等外界因素作用外的作用效果,可以满足数控抛光控制过程中计算要求.因而,由此可以根据所加工单晶锗光学元件表面抛光面状态和抛光过程中所施加的压力及抛光速度计算出所加工单晶锗光学元件的物料方程,具体计算公式为

| $ \begin{array}{l} \Delta z(x, y) = k\int_0^t V (x, y, t)P(x, y, t) = \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{z_0}(x, y) - z(x, y). \end{array} $ | (2) |

由此,可精确得到在一定加工时间内的单晶锗材料抛光过程中所应去除量Δz(z,y)与抛光压力、抛光速度的数值关系.可见,Preston方程在单晶锗光学元件数控加工过程中,在很大的程度上简化了光学元件在数控抛光过程中物料抛光去除量计算过程,并在此基础上尽可能多地考虑了压力和抛光速度及这两者因素之外的因素影响,极大地有利于单晶锗光学元件的数控抛光过程的控制,从而有助于提高数控抛光中精抛光过程的精度.

2 数控高速抛光工艺设计一般经过铣磨后的锗光学元件,其表面粗糙度以及面形精度均达不到使用的要求,因此抛光就成为光学元件加工过程中较为关键的一个阶段.影响抛光效果和效率的主要因素有抛光模的选取、抛光压力的确定、抛光液的调配等,如何优化抛光工艺是一项具有挑战性的任务.

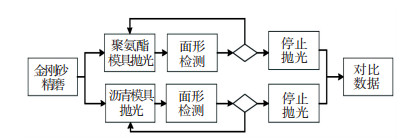

2.1 工艺流程设计本试验采用平面单晶锗片作为样片,使用聚氨酯和沥青两种模具,通过调节抛光机的工艺参数得到高效、快速的工艺流程, 如图 1所示.

|

图 1 对比研磨试验技术流程 Fig. 1 Technology flow of the contrast grinding test |

在数控抛光过程中,本文首先需要对抛光模的材质或者说抛光模的种类进行优化选取.这样可以保证抛光模在不同抛光条件下均保持非常高的抛光效率和抛光精度.不同的抛光模在数控抛光过程中对抛光压力的要求也是不同的,需充分考虑抛光过程中的接触面积和接触摩擦力的大小,从而来提高抛光效率.市面上常用的有3种抛光模:聚氨酯模具、沥青模具和毛毡模具[13].因而本文将对这3种抛光模的优缺点进行分析,最终本文通过实验进行验证,得到最终的验证优化结果,用于本文单晶锗光学元件数控抛光试验研究中.

一般而言,聚氨酯模具一般具有附着力小的特点,使得抛光效率很高,从而有助于提高抛光面形精度,此外,聚氨酯模具有切削效果明显的特点,是数控抛光过程中的首选;沥青模具表面附着力非常大,使得抛光过程中能产生很高的热量,从而会导致抛光过程中,单晶锗光学元件加工过程中的变形,从而影响抛光效果和抛光效率,但是作为对比试验本文同时选取了这种抛光模进行数控试验,从而来进行对比分析;毛毡模具是抛光效果和抛光效率最差的模具,因而经过综合对比,本文在单晶锗光学元件数控抛光试验研究中,没有选取毛毡模具进行试验.利用效果较好的聚氨酯模具、沥青模具进行对比分析试验.

2.3 抛光液的选取在数控高速抛光过程中,抛光液选取对单晶锗光学元件的抛光效果会产生重大影响,因而抛光液的选取也是非常严格的.抛光液的选取主要需要考虑抛光液的成分、抛光液在抛光过程中所需要承受的温度及酸碱度(pH值)等.在本文数控抛光试验中选用氧化铈水抛光液[13].下面本文将对抛光液的温度、体积浓度、pH值等参数进行优化,得到本文数控高速抛光工艺中的最佳参数.

首先,抛光液的温度优化:在单晶锗光学元件抛光加工过程中,本文严格控制了抛光液的抛光过程中的温度.一般而言,抛光液的温度与单晶锗光学元件抛光过程中的效率是呈现指数变化关系[13].经过本文数控抛光实验过程中的抛光温度优化分析,得到单晶锗光学元件表面抛光过程中的抛光液最佳温度应控制在(25±1)℃,这个温度范围内单晶锗光学元件表面抛光效率是最高的.

其次,抛光液的配比优化:本文同时严格控制了抛光液的配比关系,即抛光液的体积浓度,并对抛光液的体积浓度进行了单晶锗光学元件优化抛光分析,最终在本文数控高速抛光试验中选取的抛光液体积浓度选取为10%左右,试验结果显示,在这个体积浓度附近,抛光液的抛光效率和抛光效果非常理想,达到了预期的结果.

最后,抛光液的pH值优化:抛光液的pH值会严重影响单晶锗光学元件抛光过程中的表面粗糙度及面形精度,因而需要对抛光液的pH值进行精确控制,从而提高抛光效率和抛光精度.不同的pH值条件下,单晶锗光学元件的表面亲疏水性也呈现出不同的性质,从而使得抛光过程中的抛光效率受到了严重的影响.一般而言,当抛光液的pH值控制在中性范围内,抛光效率将会最佳.在本文的数控高速抛光试验中,本文对pH值进行了不同值的调配,在酸性区域、中性区域和碱性区域共选取了50个pH值进行抛光试验,发现最佳的抛光液酸碱度约为7,这时抛光效率达到了最高.

2.4 抛光压力的确定在单晶锗光学元件数控抛光试验过程中,还需要对最后一个重要参数进行优化和控制,即:抛光试验的抛光压力控制.实际上抛光压力的参数控制对抛光效率起到了至关重要的作用,抛光压力的大小直接决定了抛光面形、抛光粗糙度以及抛光效率的高低.因而本文需要对抛光过程中的抛光压力参数进行精确控制,并且结合抛光模的种类、抛光液的配比体积浓度、抛光液的种类和抛光液的酸碱度等参数,确定最终的抛光压力参数,来最终提高抛光效率.

3 试验结果及分析 3.1 微观特征分析在试验过程中,本文选择的高速抛光机为MCP150型数控抛光机.试验过程中,本文首先对所用的单晶锗半导体材料样片进行金刚砂精磨表面,然后再进行聚氨酯抛光模和沥青抛光模技术对比抛光试验.

图 2(a)所示为实际加工过程,图 2(b)为工件加工后状态.抛光试验前应用粒度为W10的金刚砂精磨表面,之后分别采用聚氨酯抛光模和沥青抛光模进行对比抛光试验,每5 min测试一次粗糙度值,其中初始粗糙度采用轮廓仪进行测试,达到基本光学表面后应用ZYGO白光干涉仪测试,并采用ZYGO数字激光干涉仪测试面形精度.

|

图 2 数控抛光试验图 Fig. 2 Images of numerical control polishing test |

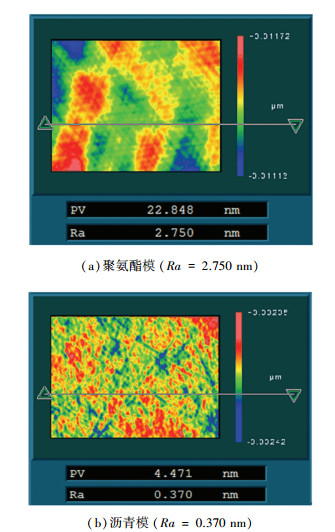

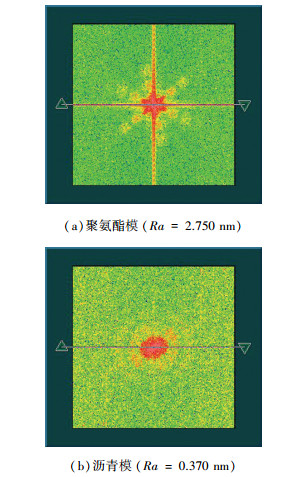

通过ZYGO数字激光干涉仪检测了聚氨酯抛光模和沥青抛光模抛光后单晶锗样片表面的微观形貌特征. 图 3给出了ZYGO数字激光干涉仪测试得到的微观表面粗糙度形貌.可以看出,沥青模抛光得到的光学表面的表面粗糙度值较小,且整体较均匀,没有大尺度的表面起伏.然而,聚氨酯模抛光得到的工件其表面粗糙度稍差,由于聚氨酯的硬度较高,在抛光表面残留有明显的“菱形”网格状轨迹划痕.

|

图 3 表面粗糙度测试结果 Fig. 3 Surface roughness test results |

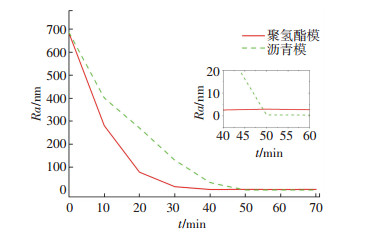

微观粗糙度的演变对于加工效率和效果的评价具有直观意义,为了研究微观形貌表面粗糙度演变特性,本文在试验过程中选取10 min时间间隔来检测表明粗糙度的演变情况,结果如图 4所示.

|

图 4 表面粗糙度随时间演变曲线 Fig. 4 Surface roughness curve with time |

由图 4可以看出,在两种抛光盘抛光过程中,随着加工时间变长,表面粗糙度数值均显著减小,并最终稳定在一个固定的水平,最终的表面粗糙度测试结果见图 4,其中聚氨酯抛光盘得到的粗糙度Ra为2.750 nm,沥青盘得到的表面粗糙度Ra为0.370 nm.相较两种不同材料的抛光盘,聚氨酯模具有较高的加工效率,其在40 min左右即达到比较稳定的粗糙度值,沥青盘则需要近60 min[14].

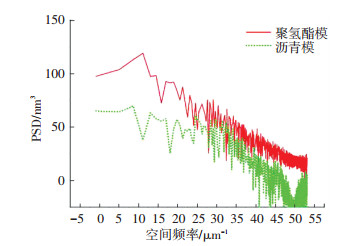

接着本文进行应用功率谱密度(PSD)测试,对表面粗糙度空间分布进行进一步对比分析. 图 5给出了两种模具工艺条件下一维功率谱密度分布.从图中可以看到,聚氨酯模抛光表面从低频到高频对应的表面起伏尺度均大于沥青模抛光表面,但没有明显的特征峰,沥青模抛光表面在高频的平滑效果特征更加明显. 图 6为两种模具工艺条件下二维功率谱密度分布.

|

图 5 一维功率谱密度(PSD)分布 Fig. 5 Distribution of one-dimensional power spectral density |

|

图 6 二维功率谱密度分布 Fig. 6 Distribution of two-dimensional power spectral density |

结合上述试验研究结果,为提高单晶锗数控加工效率和加工质量,在此提出一种单晶锗数控抛光的工艺方案,即合理使用两种不同材料的抛光模进行抛光,先使用聚氨酯模对工件表面进行初抛光,使其快速达到光学表面以及一定的面形精度后,后使用沥青模对工件表面进行精抛,进一步提高表面质量.具体工艺流程如图 7所示.

|

图 7 单晶锗数控抛光工艺流程 Fig. 7 Numerical control polishing process of single crystal germanium |

在单晶锗光学元件抛光试验过程中,本文增大了模具的口径来避免抛光过程中出现的高频误差影响,从而可以减小单晶锗光学元件表面的波纹度,来提高单晶锗光学元件的面形精度.这种做法跟传统的抛光工艺是完全不同的,传统的抛光工业一般是利用小口径的抛光模进行抛光,虽然抛光效率可以快速收敛,但是抛光过程中很容易受到中高频率误差的影响产生非常大的抛光误差[15].

首先本文进行了预抛光过程,在抛光过程中,设定的口径大小为1.5倍的沥青盘模具,这样可以得到最佳的预抛光效果.抛光转速一般设定为80 r/min,抛光过程中的时间控制在30 min左右.

接下来,本文进行单晶锗光学元件的数控抛光实验.为了使得抛光盘跟聚氨酯磨具紧密贴合在一起,本文选择的氧化铈抛光液的颗粒度为3 μm,pH值选择在中性区域,即pH值为7.5.利用本文的抛光方案最后得到的单晶锗光学元件面形PV值可实现高达3 μm,这是文献中报道的最好的面形.

最后,通过对比试验对提出的新工艺流程进行了验证.先使用聚氨酯模粗抛30 min,后使用沥青模精抛10 min.在两种模具加工过程中,加工参数设置:工件尺寸设为Φ80 mm×5 mm,R=∞;加工设备为Optotech MCP150 CNC Polishing Machine;研磨磨料为Particle size W 10 Alumina;抛光磨料为Particle size W 0.3 Alumina;主轴转速为400 r/min;摆动转速为400 r/min;摆动轴摆动时间为3 min;摆动距离为30 mm.

研究结果表明,经过总抛光时长40 min的数控高速抛光后,工件表面的微观表面粗糙度为3.827 nm、Ra为0.371 nm, 如图 8所示,这与只用沥青模抛光60 min后的微光表面粗糙度基本相同.同时对被抛光表面的面形精度进行测试,测试结果如图 9所示,数控抛光表面达到了较好的面形精度.由此验证了此种加工工艺方法的可行性.

|

图 8 表面粗糙度(Ra =0.371 nm) Fig. 8 Surface roughness (Ra =0.371 nm) |

|

图 9 宏观面形精度(Ra =63.516 nm) Fig. 9 Macroscopic surface accuracy (Ra = 63.516 nm) |

1) 对单晶锗进行了聚氨酯模和沥青模数控抛光试验研究,根据试验结果,提出了一种新的单晶锗加工工艺方案,即使用聚氨酯模进行粗抛,快速对材料进行去除、修形,再改用沥青模抛光来提高表面粗糙度,最终实现单晶锗的数控抛光加工.

2) 试验证明,通过此种新的单晶锗加工工艺得到的工件表面粗糙度良好,且面形精度能够满足红外光学系统的要求.

3) 通过进一步优化转速、摆速、摆幅等机床参数,并对抛光模的损耗进行研究,提高了单晶锗数控加工的稳定性,可在今后实现高效稳定的单晶锗数控抛光.

| [1] |

李军.红外锗透镜加工工艺研究[D].西安: 西安工业大学, 2012 LI Jun. Study for infrared germanium lens processing technology[D]. Xi'an: Xi'an Technological University, 2012 http://cdmd.cnki.com.cn/Article/CDMD-10702-1013174611.htm |

| [2] |

肖奇. 纳米半导体材料与器件[M]. 北京: 化学工业出版社, 2013. XIAO Qi. Nano-semiconductor materials and devices[M]. Beijing: Chemical Industry Press, 2013. |

| [3] |

张亚萍, 蒋敏, 杨成林, 等. Ge单晶片的碱性化学腐蚀抛光研究[J]. 浙江理工大学学报, 2010, 27(2): 272. ZHANG Yaping, JIANG Min, YANG Chenglin, et al. Study on thealkali etching and polishing of single-crystalline germanium wafer[J]. Journal of Zhejiang Sci-Tech University, 2010, 27(2): 272. DOI:10.3969/j.issn.1673-3851.2010.02.022 |

| [4] |

李军琪, 张云龙, 苏军, 等. 微圆弧金刚石刀具车削锗单晶衍射元件[J]. 红外与激光工程, 2013, 42(11): 3053. LI Junqi, ZHANG Yunlong, SU Jun, et al. Turning of DOE Ge single crystal with micro-circle diamond tool[J]. Infrared and Laser Engineering, 2013, 42(11): 3053. DOI:10.3969/j.issn.1007-2276.2013.11.033 |

| [5] |

沈正祥, 王占山, 马彬, 等. 利用功率谱密度函数表征光学薄膜基底表面粗糙度[J]. 光学仪器, 2006, 28(4): 141. SHEN Zhengxiang, WANG Zhanshan, MA Bin, et al. Specifying surface roughness of optical film substrate using the power spectral density[J]. Optical Instruments, 2006, 28(4): 141. DOI:10.3969/j.issn.1005-5630.2006.04.029 |

| [6] |

LAWSON J K, WOLFE C R, MANES K R, et al. Specification of optical components using the power spectral density function[J]. Proceedings of SPIE - The International Society for Optical Engineering, 1995, 2536: 38. |

| [7] |

王鹤岩, 蔡立, 朴成镐. 光学零件加工主要难点的分析光学技术[J]. 光学技术, 2006, 32(8): 410. WANG Heyan, CAI Li, PIAO Chenghao. Analysis on the main difficult points of machining optical parts[J]. Optical Technique, 2006, 32(8): 410. |

| [8] |

QUEISSER H J. The conquest of microchip[M]. Cambridge: Harvard University Press, 1988.

|

| [9] |

辛企明, 蒋月娟. 21世纪初光学零件加工技术的发展趋势[J]. 光电子技术与信息, 2000(3): 10. XIN Qiming, JIANG Yuejuan. The development trend of optical parts processing technology in the early 21st Century[J]. Optoelectronic Technology & Information, 2000(3): 10. |

| [10] |

曹天宁, 周鹏飞. 光学零件制造工艺学[M]. 北京: 机械工业出版社, 1981. CAO Tianning, ZHOU Pengfei. Optical parts manufacturing technology[M]. Bejing: Mechanical Industry Press, 1981. |

| [11] |

翟永青. 稀土抛光粉的应用和发展[J]. 河北化工, 1998(1): 40. ZHAI Yongqing. Application and development of rare earth polishing powder[J]. Hebei Chemical Industry, 1998(1): 40. |

| [12] |

CUMBO M J. Chemo-mechanical interactions in optical polishing[D]. New York: University of Rochester, 1993 http://www.researchgate.net/publication/34575666_Chemo-mechanical_interactions_in_optical_polishing_

|

| [13] |

唐赫岳.单晶锗数控非球面加工技术研究[D].长春: 长春理工大学, 2013 TANG Heyue. Research on numberical control processing technology of single-crystal-germanium aspheric surface[D]. Changchun: Changchun University of Science and Technology, 2013 http://cdmd.cnki.com.cn/Article/CDMD-10186-1014186417.htm |

| [14] |

王国强. 国外光学零件加工技术的最新发展[J]. 光电工程, 1981(6): 53. WANG Guoqiang. The latest development of foreign optical parts processing technology[J]. Photoelectric Engineering, 1981(6): 53. |

| [15] |

朴承镐, 蔡立. 国内外非球面光学零件加工技术的现状及新进展[J]. 光学技术, 1993(5): 7. PIAO Chenggao, CAI Li. Current status quo and new headway of processing technique of domestic and foreign aspherical optical spare parts[J]. Optical Technique, 1993(5): 7. |

2019, Vol. 51

2019, Vol. 51