2. 哈尔滨工业大学 精密工程研究所, 哈尔滨 150001

2. Center for Precision Engineering, Harbin Institute of Technology, Harbin 150001, China

单晶锗是一种重要的半导体材料,结构复杂、高精度的单晶锗微结构元件在高能电子、红外光学、辐射探测仪等领域的应用越来越广泛[1].目前,在半导体材料表面制造微结构的方法主要有传统MEMS类的光刻技术、蚀刻技术,能量辅助类的激光束加工、离子束加工,以及超精密机械加工类的超精密切削、超精密磨削等[2-4].采用光刻和蚀刻技术制造微结构的效率较低,成本高而且使用的腐蚀性溶液污染环境[5].另外,采用离子束加工微结构的周期较长,而激光束加工的质量则很难精确控制.在微结构表面的超精密机械加工中,与磨削相比,金刚石切削技术具有加工精度高、成本低、效率高、复杂三维结构的加工能力强等优点[6].但是, 单晶锗属于典型的脆性材料,具有高强度、高硬度、低断裂韧性等特点,进行金刚石切削加工的难度较大[7].

近年来, 很多研究者对单晶锗纳米切削中的脆塑转变及金刚石切削技术进行了深入的研究,耿瑞文等[7]基于纳米压痕实验提出了一种计算单晶锗脆塑转变深度的模型.杨晓京等[8]发现单晶锗的脆塑转变深度呈现强烈的各向异性,并通过纳米沟槽实验分析了切削速度、垂直载荷及刻划次数对沟槽形貌的影响[9]. Lai等[10-11]研究了部分重叠纳米切削中单晶锗的表面形貌及亚表层损伤,发现材料的边界流动是表面形貌的决定因素,并分析了刀具前角、切削方向对单晶锗脆塑转变和损伤层形成机理的影响. Li等[12]针对单晶锗的超精密切削,建立了微拉曼光谱仪的表征模型,用于分析切削后亚表层的相变及残余应力等.李军琪等[13]研究了微圆弧金刚石刀具端面车削中工艺参数对表面粗糙度的影响.上述成果可以为单晶锗微切削加工提供一定的工艺指导.然而关于单晶锗表面微结构的切削加工方面,目前尚未发现相关研究报道.

作为典型的脆性材料,单晶锗的断裂韧性较低,致使其临界切屑厚度较小[8].超精密切削加工获得光滑表面的最大切屑厚度应小于脆塑转变的临界未变形切屑厚度,因此采用传统金刚石切削加工的材料去除效率较低.大量研究表明, 采用振动辅助切削可以有效提高脆性材料切削时的临界切屑厚度.如Suzuki等[14]发现振动切削能够明显增大单晶锗脆塑转变的临界切削深度.此外,超声振动辅助切削加工还可以降低表面粗糙度,提高加工精度[15-17].

针对单晶锗表面微结构切削加工技术的迫切需求,本文提出采用振动辅助加工技术,研究单晶锗表面微槽切削中的临界未变形切屑厚度,并在此基础上探讨微结构表面超精密切削的可行性及工艺策略,相关研究成果可以为单晶锗微结构功能元器件的高效率、高精度制造提供一种可行的技术途径.

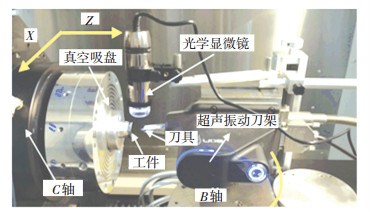

1 实验条件实验样品为(111)晶面的单晶锗,直径20 mm、厚度2 mm.金刚石刀具采用日本住友公司生产的纳米晶金刚石(NPD)微刀具,刀尖圆弧半径30 μm;根据金刚石刀具角度对单晶锗表面粗糙度影响的分析结果[13],本文实验中刀具前角、后角分别选用-20°、10°.实验设备为美国摩尔(Moore)公司的nanotech450UPL四轴(X、Z、B、C)超精密加工机床.超声振动辅助加工设备采用德国Son-X UTS2一维超声振动辅助切削系统(Ultrasonic Tooling System).该系统主振动方向沿着X向,同时为了降低刀具在振动切削中的冲击,每个振动循环内刀具沿Z+方向振动约100 nm,见图 1.系统振动频率为103 kHz,不可调;振幅500~2 100 nm可调节.

|

图 1 实验设置 Fig. 1 Experimental setup |

切削实验设置见图 1,单晶锗样品固定在工件主轴的真空吸盘上,超声振动系统放置在B轴上,刀具上方安装400倍光学显微镜(CCD),可以减少对刀时间,提高加工效率.微结构加工时,C轴固定不动,刀具沿着X轴方向进行切削,再旋转C轴90°进行第2个方向的切削,从而加工出十字槽微结构和矩形凸台微结构.

微结构表面切削后首先放在酒精溶液中超声振动清洗,然后采用扫描电子显微镜(SEM,FEI Scios)、原子力显微镜(AFM,Bruker Dimension Icon)和白光干涉仪(Zygo Newview)分别检测微槽及微结构的形貌,微结构的截面轮廓由AFM和白光干涉仪检测,另外微槽切削中形成的切屑在SEM中观测.

2 微槽切削中的切屑厚度计算本文针对十字槽和微凸台结构进行研究,其中微槽切削是单晶锗微结构加工的基础.塑性域切削的临界条件为:最大切屑厚度小于脆塑转变的临界未变形切屑厚度,因此研究单晶锗表面微槽振动辅助切削中的临界未变形切屑厚度以及切屑厚度计算方法是微结构加工的关键.

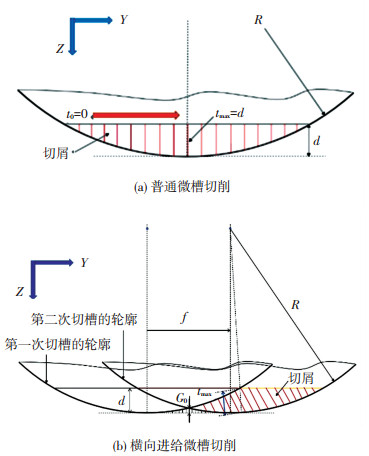

圆弧刃刀具的普通微槽切削如图 2(a)所示,其中R是刀具的刀尖圆弧半径,d为切削深度,t为切屑厚度.可以看出,切屑厚度从横截面的边缘到中心逐渐增大,并且最大切屑厚度tmax与切削深度d相等.然而对于普通微槽切削,部分切屑从槽的两侧排出,由于切屑的挤压,微槽边缘易出现不完整的情况.为了解决该问题,本文在较深微结构的切削中,采用横向进给的微槽切削方式,如图 2(b)所示.图中f代表每次的横向进给量,G0为微槽底部因横向进给残留的刀痕高度,G0=f2/8R.通过分析刀具和切屑的几何关系,推导出最大切屑厚度tmax的计算公式:

| $ {t_{\max }} = R - \sqrt {{R^2} + {f^2} - 2f\sqrt {2Rd - {d^2}} } . $ | (1) |

|

图 2 微槽切削中切屑形成的几何示意图 Fig. 2 Schematic diagram of chip in cutting groove |

因此,在微槽切削之前可根据切削深度d或式(1)计算最大切屑厚度,确保在塑性域的条件下进行微结构的切削加工.根据图 2(b),为了提高圆弧形截面微槽的轮廓精度和表面光洁度,每次的进给量f值越小越好.

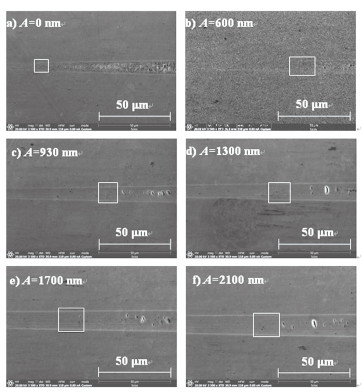

3 变切深微槽的实验结果与分析 3.1 临界未变形切屑厚度由于本实验中振动辅助切削系统的振动频率、振动方向均不可调,这里仅研究振幅对单晶锗临界未变形切屑厚度的影响.采用切削斜槽的实验方法,振幅分别设置为0、600、930、1 300、1 700、2 100 nm,沿着同一方向在单晶锗表面切削出6条斜槽,切削速度均为200 mm/min,微槽切削深度为0~1 μm.

图 3是采用SEM观测的斜槽二维形貌,可以看出,随着微槽切削深度和宽度的增加,槽底由光滑表面逐渐过渡到分布有大量裂纹和凹坑的脆性去除表面,并且凹坑的尺寸和密度逐渐增加.图中白色框为脆塑转变区域,即首先出现脆性特征的区域,也是塑性材料去除和脆性材料去除同时存在的区域.对比不同振幅A下加工出的微槽形貌,发现随着振幅的增加,脆塑转变区域微槽的宽度也逐渐变宽.这意味着微槽的临界深度和临界未变形切屑厚度随着振幅的增加而增加.

|

图 3 不同振幅下的斜槽形貌 Fig. 3 Surface topography of sloping grooves obtained at different vibration amplitudes |

根据SEM观测的微槽形貌,测量脆塑转变位置,即出现第一个脆性去除特征处的微槽宽度,结果见表 1.根据图 2(a),在脆塑转变位置,未变形切屑的最大厚度等于切削深度.因此,在不考虑刀具磨损及切削后表面弹性回复的情况下,根据刀具尺寸可以得出临界深度dc和临界未变形切屑厚度tc的计算公式为

| $ {t_{\rm{c}}} = {d_{\rm{c}}} = R - \sqrt {{R^2} - {{\left( {w/2} \right)}^2}} . $ | (2) |

式中:R为刀具圆弧半径,w为临界脆塑转变位置处的槽宽值.根据微槽宽度计算得出的临界未变形切屑厚度见表 1.

| 表 1 不同振幅对应的槽宽和临界未变形切屑厚度 Tab. 1 Width of grooves and critical undeformed chip thickness at different vibration amplitudes |

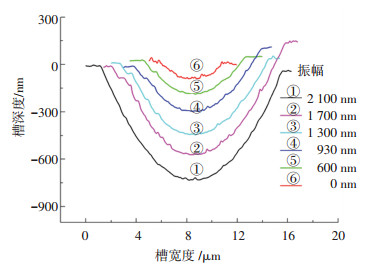

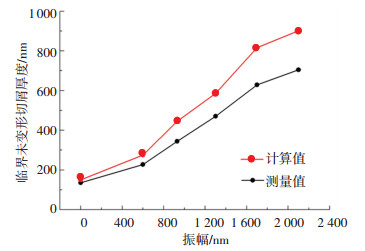

为了更准确地得到临界未变形切屑厚度,本文采用AFM检测脆塑转变位置处的微槽表面形貌数据,并根据截面轮廓曲线直接得出临界切削深度,即临界未变形切屑厚度,如图 4所示.振幅0、600、930、1 300、1 700和2 100 nm分别对应的临界未变形切屑厚度为135、227、344、470、629和704 nm.将表 1和图 4中的结果绘制在图 5中,不难发现根据式(2)计算的临界未变形切屑厚度明显高于实际测量值,这是由于微米级槽宽w的测量误差、材料弹性回复和刀具磨损引起槽深的降低等多种因素造成.另外,振幅越大则计算值与测量值之间的差值越大,这主要是因为采用同一测量方法时微槽宽度和槽深的测量误差均随着测量值的快速增大而变大.因此,在微槽切削中不建议通过槽宽计算槽的深度,应选用直接测量法.

|

图 4 不同振幅下微槽表面脆塑转变处的截面轮廓 Fig. 4 Cross-sectional profile of grooves at the point of ductile-brittle transition at different vibration amplitudes |

|

图 5 不同振幅下的临界未变形切屑厚度 Fig. 5 Values of critical undeformed chip thickness measured and calculated at different vibration amplitudes |

上述结果也表明在振动辅助切削中,单晶锗的临界未变形切屑厚度随着振幅的增加而增大.当振幅增加到2 100 nm时,单晶锗临界未变形切屑厚度是普通切削(振幅为0 nm)的5.2倍,因此振动辅助切削加工通过提高临界未变形切屑厚度可以有效提升单晶锗表面微结构的加工效率.

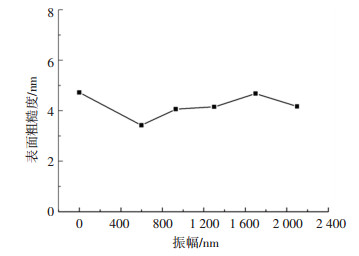

3.2 不同振幅对表面粗糙度的影响为了分析塑性域材料去除条件下,振幅对切削表面质量的影响,采用AFM检测图 3每个微槽中光滑表面的粗糙度,结果见图 6.从图 6中可以看出,无振动辅助时(振幅为0 nm)微槽表面的粗糙度Ra=4.72 nm,略大于振动辅助切削时的微槽表面粗糙度(Ra平均值为4.096 nm).这说明采用振动辅助切削能够在一定程度上提高加工质量,断续的材料去除能够减轻刀-屑界面的摩擦和挤压;随着振幅的增加, 表面粗糙度变化并不明显,因此在单晶锗表面微结构的加工中无需考虑振幅对加工质量的影响.

|

图 6 振幅与微槽表面粗糙度的关系曲线 Fig. 6 Relationship between vibration amplitude and surface roughness of grooves |

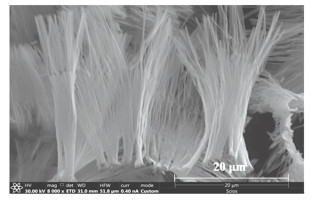

在变切深微槽的振动辅助切削实验中,收集了刀具刚切入工件时的切屑,图 7是用扫描电子显微镜(SEM)检测的结果.可以看出切屑并非完全的连续,而是由无数个线簇状的切屑组成,在切屑边缘呈半透明状.这是由于刀具的高频振动,刀具每振动一次产生一个线状切屑,工件的快速运动使得这些线状切屑累积成簇,这说明采用超声振动辅助切削单晶锗时,在塑性域条件下切屑为非连续的线簇状.

|

图 7 扫描电子显微镜(SEM)检测的切屑形貌 Fig. 7 Morphology of chip imaged by SEM |

上述结果表明,振幅越大则临界未变形切屑厚度越大,然而,在切削实验时发现, 振幅太大将会导致振动辅助切削系统的稳定性变差.振幅1 300 nm获得的微槽粗糙度较低,因此在后续微结构的切削中选用的振幅为1 300 nm.

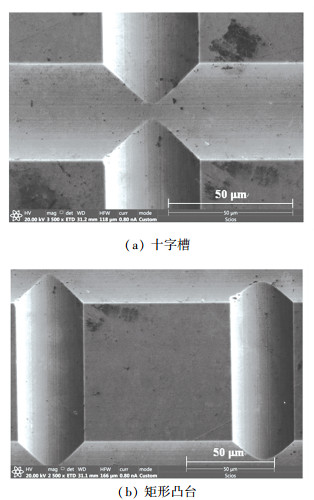

4 单晶锗表面微结构的实验结果 4.1 4.5 μm深的微结构微结构切削中选取切削速度200 mm/min、振幅1 300 nm,该条件下的临界未变形切屑厚度为470 nm.为了确保塑性域条件切削,选用切削深度300 nm.在切深方向多次进给直到完成4.5 μm深微槽的加工,然后通过改变C轴的转角切削出十字槽和矩形凸台微结构. 图 8是在SEM下观测到的十字槽和矩形凸台的二维形貌.十字槽中槽的轮廓清晰、完整,并且槽边缘也无崩裂现象,两槽十字交叉处的轮廓也非常完整,未发现明显的耕犁现象,见图 8(a).在图 8(b)的矩形凸台中,微结构表面也非常光滑,凸台边缘完整,这表明微结构的切削在塑性域条件下进行.另外在不同方向微槽相交的位置可以观察到少量颗粒状残留物,这应该是未被完全清理的切屑.

|

(a)十字槽(b)矩形凸台 图 8 SEM观测的十字槽和矩形凸台微结构 Fig. 8 Cross-shaped grooves and rectangular bosses imaged by SEM |

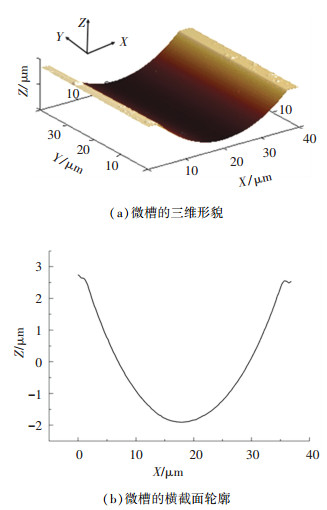

为了进一步检测微结构的质量,采用AFM扫描微结构中其中一个微槽的三维形貌,如图 9所示.从三维形貌中能够观测到微槽表面无任何裂纹、凹坑等脆性去除特征,其表面粗糙度Ra=3.94 nm,与图 6中在同样参数下得到的粗糙度值(4.15 nm)相差不大,这表明振动辅助切削微结构的可重复性较好.

|

(a)微槽的三维形貌(b)微槽的横截面轮廓 图 9 4.5 μm深微槽的检测结果 Fig. 9 Micro groove with depth of 4.5 μm measured by AFM |

在图 9(b)中,微槽的横截面曲线连续平滑,呈现与刀具刃口形状相同的圆弧状,微槽的深度和宽度分别为4.5 μm和34.6 μm,实验结果说明金刚石刀具的轮廓能够很好地复制在工件表面,超精密金刚石切削的微结构具有较高的轮廓精度.

4.2 10 μm深的微结构对于圆弧半径仅为30 μm的微刀具,在深度10 μm槽的切削中易出现切屑排出不畅进而损伤已加工表面,以及微槽边缘因切屑的挤压易出现破损、毛刺等情况.为了解决上述问题,本文采用了“切深递减”同时结合横向进给的工艺方法.选用切削速度200 mm/min、振幅1 300 nm,切深方向分别以400、300、200和100 nm切削10次完成一个微槽的切削.然后横向进给200 nm在第一个槽的基础上切削,最后形成一个稍宽的微槽,如图 2(b)所示.根据式(1),横向进给量为200 nm时的最大切屑厚度tmax=146 nm,低于临界切屑厚度460 nm,因此满足塑性域切削条件.此外, 在f=200 nm的条件下,图 2(b)中的G0=0.17 nm,不会明显增大槽底的表面粗糙度.

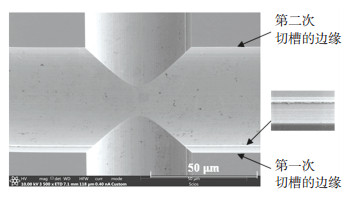

图 10是SEM检测的10 μm深十字槽的二维形貌,整体轮廓较为清晰完整,槽底非常光滑,散落有少量的颗粒状切屑, 但是在第一次切槽的边缘附近出现了非常明显的条状凸起.产生这一现象的原因是由于刀具是负前角,在超声振动辅助纳米级切削过程中,刀具对切屑挤压形成的一种毛刺.然而, 通过横向进给(第二次切槽)形成的另一侧槽表面未发现毛刺,槽的边缘也比较完整.上述结果表明本文采用了“切深递减”同时结合横向进给的工艺方法可以有效提高微结构表面质量.

|

图 10 10 μm深十字槽的SEM检测结果 Fig. 10 Cross-shaped groove with depth of 10 μm imaged by SEM |

为了进一步分析十字槽的表面质量,采用AFM扫描槽底2 μm×2 μm的范围,得到粗糙度Ra=3.09 nm,低于4.5 μm深十字槽的粗糙度.因此,本文采用的工艺方法可以在一定程度上提高微结构的加工质量.

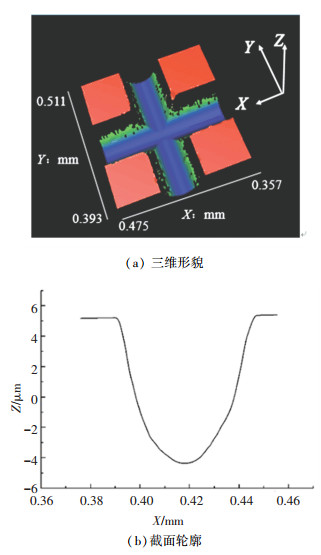

由于十字槽中每个微槽深10 μm,无法用AFM检测整个槽的形貌,因此采用白光干涉仪进行测量,其三维形貌如图 11所示.拟合微槽截面轮廓数据,可得到如图 11(b)所示的曲线图,发现采用超声振动辅助切削的微槽实际深度与理论的10 μm几乎完全一致,因此振动辅助切削加工可以精确地控制微结构的轮廓.

|

(a)三维形貌(b)截面轮廓 图 11 白光干涉仪检测的十字槽结构 Fig. 11 Cross-shaped groove measured by White Light Interferometer |

由于金刚石刀具的刀尖圆弧轮廓精度的控制范围为±45°,当切深为10 μm时, 参与切削的圆弧刃角度范围达到了±48.2°,金刚石刀具在±(45.0°~48.2°)范围内的切削刃圆弧半径大于30 μm,因此微槽的宽度为56.9 μm,而不是理论计算的44.9 μm.

5 结论1) 在微槽切削中切削深度的理论计算值存在较大的误差,应选用直接测量法.单晶锗的临界未变形切屑厚度随着振幅的增加而增大,最大值为704 nm,是普通切削(振幅为0 nm)的5.2倍.因此振动辅助切削加工可以提高临界未变形切屑厚度, 从而有效提升单晶锗表面微结构的加工效率.

2) 普通切削的微槽表面粗糙度(Ra=4.72 nm)略大于振动辅助切削(Ra平均值4.096 nm),在塑性域切削条件下振幅对微槽表面粗糙度的影响可以忽略,切屑为非连续的线簇状.

3) 采用振动辅助微切削技术在单晶锗表面加工出了十字槽、矩形凸台等微结构.微槽的深度和宽度分别为4.5 μm和34.6 μm,表面粗糙度低于4 nm,截面轮廓与金刚石刀具轮廓一致,说明振动辅助切削技术能够较好地控制微结构的轮廓精度.

4) 在较深的微结构切削中,微槽边缘附近出现了非常明显的条状凸起,这是由切屑挤压形成的毛刺.本文采用了“切深递减”同时结合横向进给的工艺方法, 能够有效解决微槽侧面加工损伤的问题,并能够降低微槽表面的粗糙度,其Ra值低至3.09 nm.

| [1] |

金寿平, 付跃刚, 王淇. 单晶锗光学表面数控高速抛光优化试验[J]. 哈尔滨工业大学学报, 2019, 51(7): 76. JIN Shouping, FU Yuegang, WANG Qi. Optimization experiment on high speed numerical control polishing of single crystal germanium[J]. Journal of Harbin Institute of Technology, 2019, 51(7): 76. |

| [2] |

MA Y, PAN A, SI J, et al. A simple method for fabrication of high-aspect-ratio all-silicon grooves[J]. Applied Surface Science, 2013, 284: 372. DOI:10.1016/j.apsusc.2013.07.107 |

| [3] |

姚振强, 胡永祥. 基于短脉冲激光束干涉的硅表面亚微米结构加工工艺[J]. 机械工程学报, 2013, 49(6): 122. YAO Zhenqiang, HU Yongxiang. Direct fabrication of sub-micron sized mirco-structure by interfering nanosecond laser beams[J]. Journal of Mechanical Engineering, 2013, 49(6): 122. |

| [4] |

XIE J, ZHUO Y W, TAN T W. Experimental study on fabrication and evaluation of micro pyramid-structured silicon surface using a V-tip of diamond grinding wheel[J]. Precision Engineering, 2011, 35: 173. DOI:10.1016/j.precisioneng.2010.09.002 |

| [5] |

CANAVESE G, MARASSO S L, QUAGLIO M, et al. Polymeric mask protection for alternative KOH silicon wet etching[J]. Journal of Micromechanics and Microengineering, 2007, 17(7): 1387. DOI:10.1088/0960-1317/17/7/022 |

| [6] |

MUKAIDA M, YAN J W. Ductile machining of single-crystal silicon for microlens arrays by ultraprecision diamond turning using a slow tool servo[J]. International Journal Machine Tools and Manufacture, 2017, 115: 2. DOI:10.1016/j.ijmachtools.2016.11.004 |

| [7] |

耿瑞文, 杨晓京, 谢启明, 等. 基于划刻实验的单晶锗材料去除机理研究[J]. 无机材料学报, 2019, 34(8): 867. GENG Ruiwen, YANG Xiaojing, XIE Qiming, et al. Material removal mechanism of monocrystalline germanium based on nano-scratch experiment[J]. Journal of Inorganic Materials, 2019, 34(8): 867. DOI:10.15541/jim20180500 |

| [8] |

杨晓京, 赵彪, 罗良. 基于纳米划痕的单晶锗脆塑转变实验研究[J]. 稀有金属材料与工程, 2018, 47(10): 3228. YANG Xiaojing, ZHAO Biao, LUO Liang. Experimental research on brittle-ductile transition of single crystal germanium based on nano-scratch[J]. Rare Metal Materials and Engineering, 2018, 47(10): 3228. |

| [9] |

杨晓京, 罗良. 基于纳米划痕仪的单晶锗纳米沟槽加工实验研究[J]. 稀有金属材料与工程, 2019, 48(1): 221. YANG Xiaojing, LUO Liang. Nano-scratch instrument-based experimental research of single crystal germanium nano grooves machining[J]. Rare Metal Materials and Engineering, 2019, 48(1): 221. |

| [10] |

LAI M, ZHANG X, FANG F, et al. Fundamental investigation on partially overlapped nano-cutting of monocrystalline germanium[J]. Precision Engineering, 2017, 49: 160. DOI:10.1016/j.precisioneng.2017.02.004 |

| [11] |

LAI M, ZHANG X, FANG F, et al. Effects of crystallographic orientation and negative rake angle on the brittle-ductile transition and subsurface deformation in machining of monocrystalline germanium[J]. Precision Engineering, 2019, 56: 164. DOI:10.1016/j.precisioneng.2018.11.011 |

| [12] |

LI Zexiao, YANG Xiaodong. Subsurface deformation of germanium in ultra-precision cutting: characterization of micro-Raman spectroscopy[J]. International Journal of Advanced manufacturing Technology, 2017, 91: 213. DOI:10.1007/s00170-016-9749-z |

| [13] |

李军琪, 张云龙, 苏军, 等. 微圆弧金刚石刀具车削锗单晶衍射元件[J]. 红外与激光工程, 2013, 42(11): 3054. LI Junqi, ZHANG Yunlong, SU Jun, et al. Micro-arc diamond tool turning germanium single crystal diffraction element[J]. Infrared and Laser Engineering, 2013, 42(11): 3054. |

| [14] |

SUZUKI N, YAN Z, HINO R, et al. Ultraprecision micro-machining of single crystal germanium by applying elliptical vibration cutting[C] // International Symposium on Micro Nano Mechanical and Human Science. Nagoya: IEEE, 2006: 9452810. DOI: 10.1109/MHS.2006.320323

|

| [15] |

叶邦彦, 周泽华. 超声振动切削改善硬脆材料加工性的研究[J]. 华南理工大学学报(自然科学版), 1994(5): 132. YE Bangyan, ZHOU Zehua. Study on Improving the processability of hard and brittle materials by ultrasonic vibration cutting[J]. Journal of South China University of Technology (Natural Science Edition), 1994(5): 132. |

| [16] |

ZHU Z, TO S, XIAO G, et al. Rotary spatial vibration-assisted diamond cutting of brittle materials[J]. Precision Engineering, 2016, 44: 211. DOI:10.1016/j.precisioneng.2015.12.007 |

| [17] |

WANG J, YANG Y, GUO P. Effects of vibration trajectory on ductile-to-brittle transition in vibration cutting of single crystal silicon using a non-resonant tool[J]. Procedia CIRP, 2018, 71: 289. DOI:10.1016/j.procir.2018.05.017 |

2020, Vol. 52

2020, Vol. 52